Настоящее изобретение относится к полипропиленовым (ПП) пленкам, полученным по технологии экструзии с раздувом или литой пленки из смешанных ПП-смол. Смесь для указанных пленок представляет собой смесь статистического сополимера пропилена и определенного количества пластомера на основе этилена. Пленки в соответствии с изобретением обладают улучшенными оптическими (меньшая мутность и больший блеск) и одновременно улучшенными механическими свойствами, такими как повышенная прочность и особенно повышенное сопротивление раздиру.

ОБЛАСТЬ ТЕХНИКИ

Пленки, полученные из статистических сополимеров полипропилена, широко распространены в полимерной промышленности, их применяют там, где требуются превосходные оптические свойства, такие как блеск, прозрачность, гладкость поверхности, плоскостность и хорошее сопротивление раздиру.

Возможно применение указанных пленок для ламинирования или в виде однослойных или многослойных пленок, преимущественно в качестве упаковочных пленок, например для пищевой упаковки, такой как оберточные пленки и контейнеры, а также медицинских / гигиенических пленок, в которых пленка из статистического сополимера пропилена состоит по меньшей мере из одного слоя.

Все производители как однослойных, так и многослойных пленок стремятся максимально улучшить свойства собственной продукции. Как правило, улучшение свойств проще обеспечить для многослойных пленок, так как каждый слой может быть предназначен для обеспечения определенной требуемой характеристики. Обычной практикой, например, является придание хороших герметизирующих свойств за счет наружного слоя, в то время как внутренний слой может обеспечивать механическую прочность пленки. Кроме того, при использовании многослойной конструкции можно избежать несовместимости между компонентами пленки, помещая их в различных слоях.

Возможности производителей однослойной пленки ограничены в гораздо большей степени. В настоящее время очень сложно получить однослойные пленки, обладающие оптимальными свойствами, например, хорошими механическими и технологическими свойствами, поэтому специалисты в данной области техники стремятся создать новые пленки, способные обеспечить усовершенствование. Особенно проблематичными являются оптические свойства, так как при увеличении количества компонентов мутность однослойной пленки возрастает.

Производители пленки сталкиваются с тем, что при попытке улучшения одного свойства другое не менее важное свойство имеет тенденцию к ухудшению. Кроме того, существуют реальные проблемы совместимости различных полимеров в однослойной конструкции, когда все компоненты экструдируются вместе в виде смеси. При несовместимости компонентов полимера полученная пленка выглядит неоднородной, что является неприемлемым для изготовителя и потребителя. Это накладывает еще большие ограничения на параметры, которые может регулировать разработчик пленки.

Упаковочные пленки должны обладать отличными оптическими свойствами, то есть малой мутностью, чтобы быть достаточно прозрачными, и иметь высокий уровень блеска для обеспечения необходимого эстетического вида.

Еще одним требованием к пленкам для упаковки является прочность. Прочную пленку нелегко повредить (например, во время транспортирования или обработки) и она сохранит свою форму после вскрытия упаковки. Особенно важно, чтобы упаковочные пленки не были подвержены разрыву. Очевидная проблема многих пленок, особенно пищевой упаковочной пленки, заключается в том, что при вскрытии упаковки пленку очень легко разорвать случайно. Такие разрывы могут расти в длину нежелательным образом и приводить к пролитию содержимого упаковки.

Предложены различные комбинации полимеров для получения предпочтительных однослойных пленок, однако до сих пор не было предложено ни одного решения для получения пленок, обладающих превосходным балансом механических свойств, таких как жесткость и высокое сопротивление раздиру, и оптических свойств.

Несмотря на большой объем разработок в области пленок, подходящих для различных видов упаковки, пленки в соответствии с предшествующим уровнем техники до сих пор не способны обеспечить достаточного баланса жесткости в сочетании с высоким сопротивлением раздиру и улучшенными оптическими свойствами, поэтому существует потребность в новых улучшенных пленочных структурах, обеспечивающих пленки с отличной жесткостью в сочетании с улучшенным сопротивлением раздиру и одновременно улучшенными оптическими свойствами.

Авторы настоящего изобретения неожиданно обнаружили, что указанные выше проблемы могут быть решены при использовании смеси, содержащей статистический сополимер пропилена и определенное количество пластомера на основе этилена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, настоящее изобретение в первом аспекте относится к полипропиленовым однослойным пленкам, полученным по технологии экструзии с раздувом или литой пленки, содержащим смесь

а) 75,0 - 98,0% масс., в расчете на смесь, статистического сополимера пропилена и

б) 2,0 - 15,0% масс., в расчете на смесь, пластомера на основе этилена, плотность которого по ISO 1183D составляет 0,915 г/см3 или менее, значение ПТР2 по ISO 1133 (190°C, 2,16 кг) составляет от 2,0 до 30 г/10 мин,

при этом

i) мутность пленки толщиной 50 мкм по ASTM D1003 по меньшей мере на 5% ниже, чем мутность пленки без содержания пластомера на основе этилена,

ii) блеск (20°) пленки толщиной 50 мкм по ASTM D2457 по меньшей мере на 5% выше, чем блеск пленки без содержания пластомера на основе этилена и

iii) относительное сопротивление раздиру пленки толщиной 50 мкм в направлении экструзии [сН/мкм] по методу Эльмендорфа (ISO 6383-2) по меньшей мере на 5% выше, чем у пленки без содержания пластомера на основе этилена.

Пленки, содержащие смесь статистического сополимера пропилена (а) и определенные количества пластомера на основе этилена (б), обладают одновременно улучшенными оптическими свойствами и улучшенным сопротивлением раздиру по сравнению с пленками без содержания пластомера на основе этилена (б).

Таким образом, во втором аспекте настоящее изобретение относится к полипропиленовым однослойным пленкам, полученным по технологии экструзии с раздувом или литой пленки, содержащим смесь

а) 75,0 - 98,0% масс., в расчете на смесь, статистического сополимера пропилена и

б) 2,0 - 15,0% масс., в расчете на смесь, пластомера на основе этилена, плотность которого по ISO 1183D составляет 0,915 г/см3 или менее, значение ПТР2 по ISO 1133 (190°C, 2,16 кг) составляет от 2,0 до 30 г/10 мин,

при этом

i) мутность пленки толщиной 50 мкм по ASTM D1003 составляет максимум 2,0%,

ii) блеск (20°) пленки толщиной 50 мкм по ASTM D2457 составляет по меньшей мере 80% и

iii) относительное сопротивление раздиру пленки толщиной 50 мкм в направлении экструзии [сН/мкм] по методу Эльмендорфа (ISO 6383-2) составляет по меньшей мере 0,70 сН/мкм и относительное сопротивление раздиру пленки толщиной 50 мкм в поперечном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) составляет по меньшей мере 1,80 сН/мкм.

В еще одном аспекте настоящее изобретение относится к применению однослойных пленок согласно изобретению для ламинирования или в качестве одно- или многослойных упаковочных пленок и медицинских / гигиенических пленок, причем однослойные пленки согласно изобретению составляют по меньшей мере один слой.

В еще одном аспекте настоящее изобретение относится к применению пластомеров на основе этилена, плотность которых по ISO 1183D составляет 0,915 г/см3 или менее, значение ПТР2 по ISO 1133 (190°C, 2,16 кг) составляет от 2,0 до 30 г/10 мин, для одновременного улучшения оптических свойств, таких как мутность и блеск, а также улучшения сопротивления раздиру однослойной пленки из статистического сополимера пропилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее отдельные компоненты будут описаны более подробно.

Статистический сополимер пропилена

Статистический сополимер пропилена содержит звенья, полученные из пропилена и по меньшей мере этилена или другого α-олефина C4 - C20, предпочтительно по меньшей мере этилена или другого α-олефина C4 - C10. Соответственно, статистический сополимер пропилена (R-PP) содержит звенья, полученные из пропилена и по меньшей мере этилена или другого α-олефина, выбранного из группы, состоящей из α-олефина C4, α-олефина C5, α-олефина C6, α-олефина C7, α-олефина C8, α-олефина C9 и α-олефина C10. Более предпочтительно статистический сополимер пропилена содержит звенья, полученные из пропилена и по меньшей мере этилена или другого α-олефина, выбранного из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена, 1-октена, 1-нонена и 1-децена, при этом этилен, 1-бутен, 1-гексен являются предпочтительными. Особенно предпочтительно, чтобы статистический сополимер пропилена состоял из звеньев, полученных из пропилена и этилена.

Количество звеньев, полученных из отличных от пропилена α-олефинов C4 - C20, предпочтительно из этилена, в статистическом сополимере пропилена составляет от 1,0 до 7,0% масс., более предпочтительно от 1,5 до 6,0% масс, еще более предпочтительно от 2,0 до 5,5% масс.

Значение показателя текучести расплава (ПТР230/2,16) для статистического сополимера пропилена определяли в соответствии со стандартом ISO 1133, оно может составлять от 1,5 до 15,0 г/10 мин, более предпочтительно от 1,8 до 10,0 г/10 мин, например, от 2,0 до 9,0 г/10 мин.

Кроме того, статистический сополимер полипропилена может быть унимодальным или мультимодальным, например, бимодальным, в зависимости от молекулярно-массового распределения и/или распределения содержания сомономера; унимодальные и бимодальные полипропилены являются одинаково предпочтительными.

Статистический сополимер полипропилена может быть получен полимеризацией в присутствии любой традиционной координационной каталитической системы, в том числе катализатора Циглера-Натта, хромового катализатора и катализатора с единым центром полимеризации (например, металлоценового катализатора), предпочтительно в присутствии каталитической системы Циглера-Натта.

Кроме того, статистический сополимер пропилена может необязательно содержать по меньшей мере один зародышеобразователь.

В принципе можно применять любой зародышеобразователь. Примеры подходящих зародышеобразователей выбирают из группы, состоящей из

(i) солей монокарбоновых кислот и поликарбоновых кислот, например, бензоата натрия или третбутилбензоата алюминия, и

(ii) дибензилиденсорбитола (например 1,3 : 2,4 дибензилиденсорбитол) и C18 - C-алкилзамещенные производные дибензилиденсорбитола, такие как метилдибензилиденсорбитол, этилдибензилиденсорбитол или диметилдибензилиденсорбитол (например 1,3 : 2,4 ди(метилбензилиден)сорбитол), нонитол, 1, 2, 3,- тридеокси - 4, 6 : 5, 7-бис O-[(4-пропилфенил)]метилен]-нонитол, и

(iii) солей диэфиров фосфорной кислоты, например, 2,2'-метиленбис(4,6-ди-трет-бутилфенил)фосфата или алюминий-гидрокси-бис[2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата] и

(iv) винилциклоалканового полимера или винилалканового полимера.

Указанные добавки, как правило, коммерчески доступны и описаны, например, в Gachter/Muller, Plastics Additives Handbook, 4th Edition, Hansa Publishers, Munich, 1993.

Содержание зародышеобразователя в статистическом сополимере пропилена предпочтительно составляет от 0,001 до 1% масс., предпочтительно от 0,02 до 0,50% масс. зародышеобразователя, в частности, бензоата натрия, 1,3 : 2,4-бис-(3,4-диметилбензилиден)-сорбитола, натрий-2,2'-метиленбис-(4,6-ди-трет-бутилфенил)фосфата, гидроксибис-(2,4,8,10-тетра-трет-бутил-6-гидрокси-12-дибензо-(d,g)(1,3,2)-диоксафосфоцин-оксидато)-алюминия, ADK STAB NA-21 (Adeka Palmarole, Франция), Hyperform HPN-20 E (Milliken, США) или их смесей.

В случае, если зародышеобразователи представляют собой полимерные зародышеобразователи, выбранные из группы, состоящей из винилциклоалкановых полимеров и винилалкановых полимеров, указанные полимерные зародышеобразователи вводят с помощью специальной технологии внутри реактора, где катализатор преполимеризуют с мономерами, такими как, например, винилциклогексан (ВЦГ), или путем смешивания полипропиленовой композиции с винилциклоалкановым полимером или винилалкановым полимером. Также можно использовать полимеры, уже содержащие полимерные зародышеобразователи (так называемая технология мастербатч), с целью введения полимерных зародышеобразователей в статистический сополимер пропилена.

Предпочтительным способом зародышеобразования является специальная технология в реакторе, в которой катализатор преполимеризуют с по меньшей мере одним соединением винила, указанный способ далее упоминается как «BNT». Способ подробно описан в документах ЕР 1028984 и ЕР 1183307. В целях настоящего изобретения «BNT» упоминается как зародышеобразователь.

Предпочтительные соединения винила для применения по технологии Borstar Nucleation Technology (BNT) представлены следующей формулой

где R1 и R2 независимо друг от друга выбраны из алкильных групп C1 - C4 или они вместе образуют насыщенное, ненасыщенное или ароматическое пяти- или шестичленное кольцо, вследствие чего указанное кольцо может быть замещено и/или соединено с одной или несколькими алкильными группами C1 или C2.

Более предпочтительно соединение винила выбирают из винилциклоалканов, например, винилциклопентана, винилциклогексана, винил-2-метилциклогексана и винилнорбонана, 3-метил-1-бутена, стирола, п-метилстирола, 3-этил-1-гексена или их смесей, особенно предпочтительным является винилциклогексан (ВЦГ).

Предпочтительно катализатор преполимеризуют по технологии BNT при температуре значительно ниже температуры полимеризации.

При преполимеризации катализатора по технологии BNT, как описано выше, указанная часть преполимера предпочтительно присутствует в количестве до 1,0% масс., более предпочтительно до 0,5% масс. и наиболее предпочтительно до 0,2% масс. в расчете на статистический сополимер пропилена.

При преполимеризации катализатора по технологии BNT, как описано выше, указанная часть преполимера предпочтительно присутствует в количестве по меньшей мере 0,0001% масс., более предпочтительно по меньшей мере 0,001% масс., еще более предпочтительно по меньшей мере 0,005% масс. и наиболее предпочтительно по меньшей мере 0,01% масс. в расчете на статистический сополимер пропилена.

Пластомер на основе этилена

Пластомер на основе этилена представляет собой сополимер этилена и пропилена или альфа-олефина C4 - C10.

Подходящий альфа-олефин C4 - C10 включает 1-бутен, 1-гексен и 1-октен, предпочтительно 1-бутен или 1-октен, более предпочтительно 1-октен.

Предпочтительными являются сополимеры этилена и 1-октена.

Плотность подходящих пластомеров на основе этилена составляет от 0,860 до 0,915 г/см3, предпочтительно от 0,870 до 0,910 г/см3.

Значение ПТР2 (ISO 1133, 190°C, 2,16 кг) для подходящих пластомеров на основе этилена составляет 2,0 - 30 г/10 мин, предпочтительно 3,0 - 20 г/10 мин, более предпочтительно 5,0 - 15,0 г/10 мин.

Температуры плавления (измеренные методом ДСК в соответствии с ISO 11357-3: 1999) подходящих пластомеров на основе этилена составляют ниже 130°C, предпочтительно ниже 120°C, более предпочтительно ниже 110°C и наиболее предпочтительно ниже 100°C.

Кроме того, температура стеклования Tg подходящих пластомеров на основе этилена (измеренная методом ДМТА в соответствии с ISO 6721-7) составляет ниже -25°C, предпочтительно ниже -30°C, более предпочтительно ниже -35°C.

Если сополимер представляет собой сополимер этилена и пропилена, то содержание этилена в нем составляет от 10 до 55% масс., предпочтительно от 15 до 50% масс., более предпочтительно от 18 до 48% масс.

Если сополимер представляет собой сополимер этилена и альфа-олефина С4 - С10, то содержание этилена в нем составляет от 60 до 95% масс., предпочтительно от 65 до 90% масс., более предпочтительно от 70 до 88% масс..

Молекулярно-массовое распределение Mw/Mn подходящих пластомеров на основе этилена чаще всего составляет менее 4, например 3,8 или менее, однако по меньшей мере 1,7. Предпочтительно молекулярно-массовое распределение Mw/Mn составляет от 3,5 до 1,8.

Подходящими пластомерами на основе этилена могут быть любые сополимеры этилена и пропилена или этилена и альфа-олефина C4 - C10, обладающие указанными выше свойствами и являющиеся коммерчески доступными, в частности от Borealis Plastomers (Нидерланды) под торговым наименованием Queo, от DOW Chemical Corp (США) под торговым наименованием Engage или Affinity или от Mitsui под торговым наименованием Tafmer.

В качестве альтернативы указанные пластомеры на основе этилена могут быть получены известными способами в одностадийном или двухстадийном процессе полимеризации, в том числе полимеризации в растворе, суспензионной полимеризации, газофазной полимеризации или их комбинации в присутствии подходящих катализаторов, таких как оксидные катализаторы на основе ванадия или катализаторы с единым центром полимеризации, например, металлоценовые катализаторы или катализаторы ограниченной геометрии, известные специалистам в данной области техники.

Предпочтительно указанные пластомеры на основе этилена получают способом одностадийной или двухстадийной полимеризации в растворе, в частности, в процессе высокотемпературной полимеризации в растворе при температурах выше 100°С.

Такой способ по существу основан на полимеризации мономера и подходящего сомономера в жидком углеводородном растворителе, в котором образующийся полимер является растворимым. Полимеризацию проводят при температуре выше температуры плавления полимера, в результате чего получают раствор полимера. Раствор подвергают быстрому испарению для отделения полимера от непрореагировавшего мономера и растворителя. Растворитель затем извлекают и повторно используют в процессе.

Предпочтительно процесс полимеризации в растворе представляет собой процесс полимеризации в растворе при высокой температуре с использованием температуры полимеризации выше 100°С. Предпочтительно температура полимеризации составляет по меньшей мере 110°C, более предпочтительно по меньшей мере 150°С. Температура полимеризации может достигать 250°C.

Давление в таком процессе полимеризации в растворе предпочтительно составляет от 10 до 100 бар (от 1 до 10 МПа), предпочтительно от 15 до 100 бар (от 1,5 до 10 МПа) и более предпочтительно от 20 до 100 бар (от 2 до 10 МПа).

Жидкий углеводородный растворитель предпочтительно представляет собой углеводород C5-12, который может быть незамещенным или замещенным алкильной группой C1-4, такой как пентан, метилпентан, гексан, гептан, октан, циклогексан, метилциклогексан и гидрогенизированная нафта. Более предпочтительно применение незамещенных углеводородных растворителей C6-10.

Известной технологией полимеризации в растворе, подходящей для способа в соответствии с изобретением, является технология COMPACT.

Авторы изобретения обнаружили, что особенно хорошие результаты с точки зрения оптических свойств и сопротивления раздиру могут быть достигнуты при использовании пластомеров на основе этилена, значение ПТР190/2,16 для которых составляет по меньшей мере 3,0 г/10 мин, предпочтительно по меньшей мере 5,0 г/10 мин.

Смесь

Пленка в соответствии с изобретением содержит смесь описанных выше компонентов. Таким образом, 85-98% масс. статистического сополимера пропилена смешивают с 2,0% масс. - 15% масс. пластомера на основе этилена.

Предпочтительно 88-97% масс. статистического сополимера пропилена смешивают с 3,0

- 12% масс. пластомера на основе этилена.

Более предпочтительно 90 - 95% масс. статистического сополимера пропилена смешивают с 5,0-10% масс. пластомера на основе этилена.

Значение показателя текучести расплава (ПТР230/2.16) для смеси полипропилена и пластомера, определенное в соответствии с ISO 1133, может составлять максимум 15,0 г/10 мин или менее, например, 13,0 г/10 мин или менее.

Значение показателя текучести расплава (ПТР230/2.16) для смеси полипропилена и пластомера, определенное в соответствии с ISO 1133, может составлять по меньшей мере 0,1 г/10 мин или более, например, по меньшей мере 1,5 г/10 мин или более.

Для получения литых пленок предпочтительно значение показателя текучести расплава (ПТР230/2,16) для смеси статистического сополимера полипропилена и пластомера составляет от 3,0 до 12,0 г/10 мин, более предпочтительно от 4,5 до 11,5 г/10 мин, например, от 5,0 до 11,0 г/10 мин.

Для получения пленок экструзией с раздувом предпочтительно значение показателя текучести расплава (ПТР230/2,16) для смеси статистического сополимера пропилена и пластомера составляет 5 г/10 мин или менее, более предпочтительно 4,5 г/10 мин или менее, например, 0,2 - 3,8 г/10 мин, например, 0,3 - 3,2 г/10 мин или 0,3 - 2,8 г/10 мин.

При формовании пленки из смеси важно, чтобы различные компоненты полимера были тщательно смешаны до литья / раздувки, в противном случае существует риск появления в пленке неоднородностей, например гелей. Достаточную однородность можно также обеспечить путем выбора конструкции шнека экструдера, предназначенного для тщательного смешивания и гомогенизации.

Смесь может быть получена любым подходящим способом смешения в расплаве при температурах выше температуры плавления соответствующей смеси. Типичными устройствами для осуществления указанного процесса смешения в расплаве являются двухшнековые экструдеры, одношнековые экструдеры, необязательно в сочетании со статическими смесителями, камерные смесители, такие как смесители "Фаррел", смесители типа "Бенбери" и поршневые смесители, такие как смесители "Бусс". Предпочтительно процесс смешения в расплаве осуществляют в двухшнековом экструдере при интенсивном смешивании, предпочтительно при температуре от 170 до 270°С, более предпочтительно от 180 до 250°С.

Также смесь по настоящему изобретению можно получить путем сухого смешения в подходящем смесительном оборудовании, например, горизонтальных и вертикальных смесительных камерах, барабанных смесителях и смесителях Turbula при условии обеспечения достаточной гомогенности.

Следует понимать, что применение добавок является принятым в данной области техники. Таким образом, специалисту должно быть понятно, что любая из указанных в настоящем описании добавок в количествах, принятых в данной области техники, может быть по отдельности или в комбинации с другими добавками добавлена в смесь статистического сополимера пропилена и пластомера на основе этилена, раскрытую в настоящем описании.

Широко применяют следующие добавки.

В данной области широко применяют антиоксиданты, примерами являются пространственно затрудненные фенолы (такие как номер CAS 6683-19-8, торговое наименование Irganox 1010 FF™ от BASF), антиоксиданты на основе фосфора (такие как номер CAS 31570-04-4, торговое наименование Hostanox PAR 24 (FF)™ от Clariant, или Irgafos 168 (FF)™ от BASF), антиоксиданты на основе серы (такие как номер CAS 693-36-7, торговое наименование Irganox PS-802 FL™ от BASF), антиоксиданты на основе азота (такие как 4,4'-бис(1,1'-диметилбензил)дифениламин) или смеси антиоксидантов.

Поглотители кислоты также широко известны в данной области техники. Примерами являются стеараты кальция, стеараты натрия, стеараты цинка, оксиды магния и цинка, синтетический гидроталькит (например SHT, номер CAS 11097-59-9), лактаты и лактилаты, а также стеараты кальция и цинка.

Обычными антиадгезивами являются природный диоксид кремния, такой как диатомовая земля (например, номер CAS 60676-86-0 (SuperfFloss ™), номер CAS 60676-86-0 (SuperFloss E™) или номер CAS 60676-86 0 (Celite 499 TM)), синтетический диоксид кремния (например, номер CAS 7631-86-9, номер CAS 7631-86-9, номер CAS 7631-86-9, номер CAS 7631-86-9, номер CAS 7631-86-9, номер CAS 7631-86-9, номер CAS 112926-00-8, номер CAS 7631-86-9 или номер CAS 7631-86-9), силикаты (такие как силикат алюминия (каолин) номер CAS 1318-74-7, алюмосиликат натрия номер CAS 1344-00-9, кальцинированный каолин номер CAS 92704-41-1, силикат алюминия номер CAS 1327-36-2 или силикат кальция номер CAS 1344-95-2), синтетические цеолиты (такие как гидратированный натрий кальций алюмосиликат номер CAS 1344-01-0, номер CAS 1344 -01-0 или гидратированный натрий кальций алюмосиликат номер CAS 1344-01-0).

Подходящими УФ-стабилизаторами являются, например, бис-(2,2,6,6-тетраметил-4-пиперидил)-себацат (номер CAS 52829-07-9, Tinuvin 770); 2-гидрокси-4-н-октокси-бензофенон (номер CAS 1843-05-6, Chimassorb 81)

зародышеобразователь, например, бензоат натрия (номер CAS 532-32-1); 1,3 : 2,4-бис(3,4-диметилбензилиден)сорбитол (номер CAS 135861-56-2, Millad 3988),

Пигменты, такие как сажа, TiO2 или тому подобное.

Обычно указанные добавки применяют в количестве 100-10 000 частей на миллион для каждого отдельного компонента.

Получение пленок

Описанные выше смеси можно применять для получения пленок экструзией с раздувом, а также литых пленок.

Получение пленки по технологии экструзии с раздувом

Из описанных выше смесей можно получить пленки экструзией с раздувом с водяным или воздушным охлаждением, предпочтительно пленки, полученные экструзией с раздувом с воздушным охлаждением, на обычном оборудовании для получения полиэтиленовой пленки экструзией с раздувом.

По существу способ включает стадии

(i) раздува рукава из расплавленного материала воздухом в направлении, перпендикулярном восходящему направлению, из раздувной головки с боковой подачей;

(ii) охлаждения рукава с помощью кольца водяного охлаждения или воздушного охлаждения;

(iii) складывания и подачи рукава через дефлекторные ролики на намоточное устройство.

Технология экструзии пленки с раздувом с кольцом водяного охлаждения

По данной технологии получения полимерных пленок расплавленную смесь экструдируют через кольцевую головку, подача в которую осуществляется из (обычно одношнекового) экструдера, и раздувают в форме рукава. Наружная поверхность рукава контактирует с кольцом водяного охлаждения и быстро охлаждается. Затем уже отвердевшую пленку складывают с помощью вытяжного валка и передают на намоточное устройство.

Более подробное описание содержится в “Polypropylene Handbook”, edited by Edward P. Moore, Jr., Hanser Publishers, 1996.

Технология экструзии пленки с раздувом с воздушным охлаждением

На данной стадии получения пленок экструзией с раздувом с воздушным охлаждением пленку получают с использованием степени раздува по меньшей мере 1,5, предпочтительно по меньшей мере 2,0, более предпочтительно по меньшей мере 2,5.

Метод экструзии с раздувом с воздушным охлаждением хорошо известен для получения тонких полимерных пленок. В предпочтительном способе описанные выше смеси экструдируют через кольцевую экструзионную головку для формования пленки. Воздух вводят через центр экструзионной головки для придания пленке формы рукава, в результате диаметр пленки увеличивается примерно в 1,5 - 6 раз, после чего рукав складывается на валках. Имеется ряд вариантов такого способа в данной области техники. Большинство ссылок, относящихся к получению полиолефиновых пленок экструзией с раздувом, раскрывают способы для полиэтилена, однако квалифицированные специалисты в данной области техники могут применять их для описанных выше смесей без проведения дополнительных экспериментов.

Например, часто в зависимости от необходимости изменяют охлаждение, так как специалисту в данной области техники известно, что скорости охлаждения и кристаллизации полипропилена и полиэтилена различны.

Поэтому корректировка параметров охлаждения часто приводит к получению более стабильного рукава при желаемой производительности.

При формовании пленок экструзией с раздувом расплавленная смесь (расплав) поступает в кольцевую экструзионную головку снизу или сбоку. Расплав проталкивается через спиральные канавки вокруг поверхности дорна внутри экструзионной головки и экструдируется через отверстие головки в виде толстостенной трубы. Трубу расширяют в виде рукава желаемого диаметра и соответственно меньшей толщины, как описано выше.

Получение пленки по технологии литой пленки

По данной самой простой технологии получения полимерных пленок расплавленную смесь экструдируют через щелевую экструзионную головку из (обычно одношнекового) экструдера на первый охлаждающий барабан, так называемый охлаждающий валик. С этого валика уже отвердевшая пленка захватывается вторым валиком (прижимным валиком или приемным валиком) и передается на намоточное устройство после обрезки краев. В пленке формируется только очень ограниченная степень ориентации, которую определяют, используя соотношение между толщиной экструзионной головки и толщиной пленки или между скоростью экструзии и скоростью намотки. Благодаря технической простоте технология литой пленки является очень экономичным и простым для осуществления способом. Пленки, полученные по этой технологии, характеризуются хорошей прозрачностью и относительно изотропными механическими свойствами (умеренной жесткостью, высокой прочностью).

Таким образом, способ включает стадии

i) нанесения или распределения раствора, горячего расплава или дисперсии материала на временную подложку,

ii) отверждения материала и

iii) удаления отвержденной пленки с поверхности подложки.

В соответствии с настоящим изобретением подходящими являются однослойные пленки толщиной от 5 до 300 мкм, предпочтительно от 10 до 200 мкм, более предпочтительно от 20 до 150 мкм.

Пленки в соответствии с настоящим изобретением могут быть неориентированными, одноосно- или двуосноориентированными.

Предпочтительными являются неориентированные пленки.

Особенно предпочтительными являются литые пленки, особенно предпочтительными неориентированные литые пленки.

После получения пленки, содержащие смесь полипропилена и пластомера, подвергают обработке для увеличения поверхностной энергии, например, химической обработке, обработке пламенем, плазмой и коронным разрядом.

Предпочтительными способами являются обработка плазмой и коронным разрядом. Наиболее предпочтительным способом является обработка коронным разрядом.

Обработка коронным разрядом увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает источник питания и установку для обработки. Источник питания преобразует мощность установки 50/60 Гц в мощность гораздо более высокой частоты от 10 до 30 кГц. Энергию с более высокой частотой подают на установку для обработки и воздействуют на поверхность пленки с помощью двух электродов, один из которых имеет высокий потенциал, а другой низкий потенциал, через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма (от 1,27 см до 2,54 см). Поверхностное натяжение на поверхности пленки увеличивается, когда создавшаяся высокая разность потенциалов ионизирует воздух.

Обработка коронным разрядом может быть выполнена на технологической линии или в качестве отдельного процесса после изготовления пленки. При выполнении на технологической линии особое внимание следует уделить возможному образованию токсичного озона. В некоторых случаях в производственной зоне необходимо обеспечить вентиляционную систему.

Для обработки поляризованным пламенем электрическое напряжение подают между горелкой, которая служит отрицательным полюсом, и другим элементом, например, охлаждающим цилиндром, в процессе экструзии пленки или листа. Поданное напряжение составляет от примерно 0,5 кВ до примерно 3 кВ. Оно вызывает ускорение ионизированных атомов, которые наносят удары по поверхности полипропилена с большой скоростью и тем самым разрушают связи на поверхности изделия из полипропилена. В результате происходит образование полярных центров.

Пленки по изобретению обладают преимущественными свойствами, такими как улучшенные оптические свойства и повышенное сопротивление раздиру.

Например, мутность пленок по изобретению по меньшей мере на 5% меньше, чем мутность пленки без содержания пластомера на основе этилена при измерении для пленки толщиной 50 мкм согласно ASTM D1003. Предпочтительно мутность по меньшей мере на 10% меньше, более предпочтительно по меньшей мере на 20% меньше, более предпочтительно по меньшей мере на 40% меньше, чем мутность пленки без содержания пластомера на основе этилена при измерении для пленки толщиной 50 мкм согласно ASTM D1003.

Кроме того, блеск пленок по изобретению (20°) по меньшей мере на 5% выше, чем блеск пленки без содержания пластомера на основе этилена при измерении для пленки толщиной 50 мкм согласно ASTM D2457. Предпочтительно блеск по меньшей мере на 10% выше, более предпочтительно по меньшей мере на 15% выше, более предпочтительно по меньшей мере на 20% выше, чем блеск пленки без содержания пластомера на основе этилена при измерении для пленки толщиной 50 мкм согласно ASTM D2457.

Кроме того, пленки по изобретению имеют относительное сопротивление раздиру [сН/мкм] в продольном направлении (MD) по меньшей мере на 5% выше, чем пленки без содержания пластомера на основе этилена при измерении для пленки толщиной 50 мкм по методу Эльмендорфа (ISO 6383-2). Предпочтительно относительное сопротивление раздиру по меньшей мере на 7% выше, более предпочтительно по меньшей мере на 10% выше, более предпочтительно по меньшей мере на 15% выше, чем у пленки без содержания пластомера на основе этилена при измерении для пленки толщиной 50 мкм по методу Эльмендорфа (ISO 6383-2).

Таким образом, пленки по изобретению одновременно обладают следующими свойствами:

(i) мутность пленки толщиной 50 мкм по ASTM D1003 максимум 2,0%, предпочтительно максимум 1,9%,

ii) блеск (20°) пленки толщиной 50 мкм по ASTM D2457 по меньшей мере 80%, предпочтительно по меньшей мере 85% и

iii) относительное сопротивление раздиру пленки толщиной 50 мкм в продольном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) по меньшей мере 0,70 сН/мкм, предпочтительно по меньшей мере 0,75 сН/мкм и относительное сопротивление раздиру пленки толщиной 50 мкм в поперечном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) по меньшей мере 1,80 сН/мкм, предпочтительно по меньшей мере 1,85 сН/мкм.

Пленку, полученную экструзией с раздувом, и литую пленку по изобретению можно применять для таких изделий, как ламинированные или одно- или многослойные пленки, упаковочные пленки общего назначения, такие как мешки для хлеба, пакеты и медицинские / гигиенические пленки, в которых пленка в соответствии с изобретением составляет по меньшей мере один слой.

Таким образом, изобретение также относится к применению пленок в соответствии с изобретением для получения ламинированных или одно- или многослойных пленок, предпочтительно для изготовления упаковки пищевых продуктов и медицинских изделий.

Еще одним аспектом настоящего изобретения является применение описанных выше пластомеров на основе этилена в указанных количествах для одновременного улучшения оптических свойств, таких как мутность и блеск, а также сопротивления раздиру однослойных пленок на основе сополимера пропилена.

Предпочтительно пластомер на основе этилена в количестве от 2,0 до 15,0% масс., предпочтительно от 3,0% масс. до 12,0% масс., более предпочтительно от 5,0% масс. до 10% масс. добавляют к статистическому сополимеру пропилена для получения 100% смеси статистического сополимера пропилена и пластомера в соответствии с настоящим изобретением.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Методы измерений

Следующие определения терминов и методы определения применяются для приведенного выше общего описания изобретения, а также к приведенным далее примерам, если не указано иное.

Показатель текучести расплава (ПТР)

Значение показателя текучести расплава полипропиленов измеряли при 230°С и нагрузке 2,16 кг (ПТР230/2,16) в соответствии с ISO 1133.

Значение показателей текучести расплава пластомера на основе этилена измеряли при 190°С и нагрузке 2,16 кг (ПТР190/2,16) в соответствии с ISO 1133.

Плотность

Плотность измеряли в соответствии с ISO 1183D и ISO1872-2 для приготовления образца.

Блеск и мутность как показатели внешнего вида пленок определяли в соответствии с ASTM D2457 (блеск) и ASTM D1003 (мутность) как для образцов пленок, полученных экструзией с раздувом, так и литых пленок толщиной 30 мкм.

Сопротивление раздиру (по методу Эльмендорфа (Н)): Применяется для измерений как в продольном, так и в поперечном направлении. Сопротивление раздиру измеряли по методу ISO 6383/2. Силу, необходимую для продолжения разреза образца пленки, определяли с помощью маятникового устройства. Маятник качался под воздействием силы тяжести по дуге, разрывая образец с предварительно сделанным надрезом. Образец зафиксирован с одной стороны маятником, с другой стороны стационарным зажимом. Сопротивление раздиру представляет собой силу, необходимую для разрыва образца. Затем рассчитали относительное сопротивление раздиру (сН/мкм) путем деления сопротивления раздиру на толщину пленки.

Использованные материалы:

Queo ™ 8203 - октеновый пластомер на основе этилена, значение ПТР (190/2,16) 3 г/10 мин, унимодальный, плотность 0,882 г/см3, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo ™ 8210 - октеновый пластомер на основе этилена, значение ПТР (190 / 2,16) 10 г/10 мин, унимодальный, плотность 0,822 г/см3, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo ™ 0210 - октеновый пластомер на основе этилена, значение ПТР (190/ 2,16) 10 г/10 мин, унимодальный, плотность 0,902 г/см3, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo ™ 1007 - октеновый пластомер на основе этилена, значение ПТР (190/2,16) 10 г/10 мин, унимодальный, плотность 0,902 г/см3, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Пластомеры Queo ™ коммерчески доступны от компании Borealis.

RD208CF - статистический сополимер полипропилен-этилен, значение ПТР (230/2.16) примерно 8 г/10 мин, Tm примерно 140°C, содержание C2 примерно 4% масс., пониженная вязкость по сравнению с начальным значением ПТР 1,9 г/10 мин.

RD204CF - статистический сополимер полипропилен-этилен, значение ПТР (230/2,16) примерно 8 г/10 мин, Tm примерно 150°С, содержание С2 примерно 2% масс., пониженная вязкость по сравнению с начальным значением ПТР 1,9 г/10 мин.

Оба статистических сополимера пропилена сополимера коммерчески доступны от компании Borealis.

Все марки намеренно не содержали смазочных или легко мигрирующих веществ (если не указано иное) для обеспечения хороших свойств поверхности.

ПРИМЕРЫ:

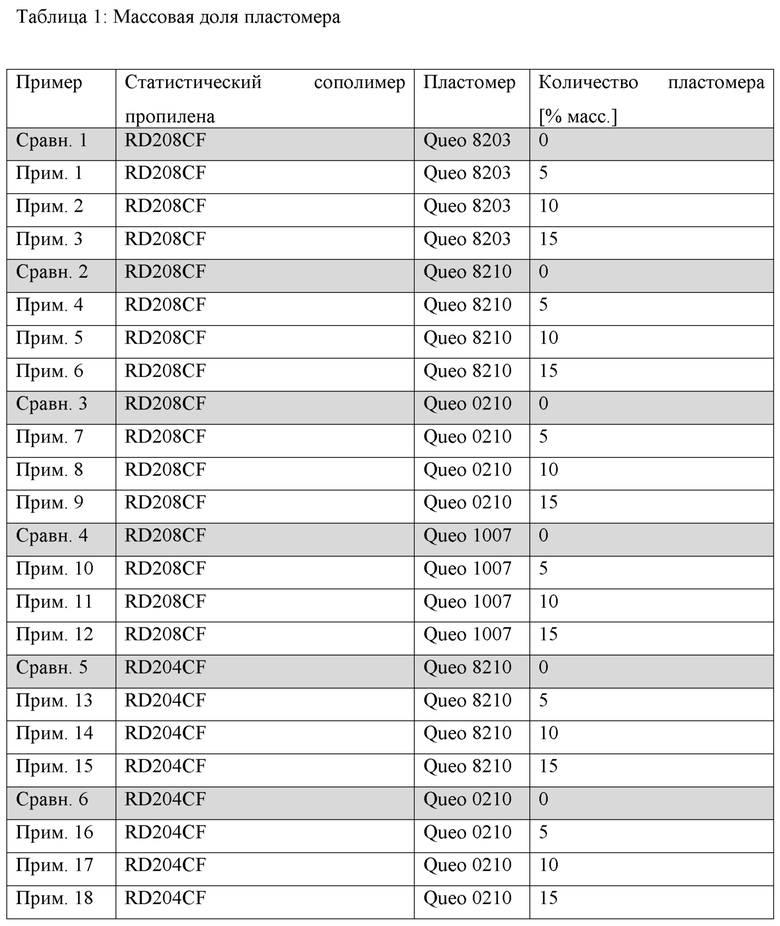

Сухие смеси статистического сополимера пропилена и пластомеров на основе этилена получили с помощью барабанного смесителя. Массовая доля добавленного пластомера указана в Таблице 1:

Из указанных сухих смесей были получены однослойные литые пленки толщиной 50 мкм.

Пленки использовали для примеров по изобретению (Прим. 1 - Прим. 18) и Сравнительных примеров (Сравн. 1 - Сравн. 6). Пленки были изготовлены на пилотной линии Reifenhäuser CAST, оборудованной экструдером типа RH241-1-50-25, диаметр 50 мм, отношение L/D: 25, и экструдером типа RT78-1-35-25, диаметр 35 мм, отношение L/D: 25; блоком подачи с 3 загрузками; распределителем, имеющим ширину штампа 450 мм, щелевой зазор экструзионной головки 0,8 мм. Пленки получены с помощью двух охлаждающих вальцов диаметром 320 мм каждый.

Температура плавления смесей статистического сополимера пропилена и пластомера и чистого статистического сополимера пропилена составляла 230°С, температура охлаждающего вальца 20°С, скорость вращения вальцов 10 м/мин. Было применено электрическое соединение с помощью электростатического заряда.

Затем провели обработку поверхности пленок.

Обработку поверхности пленок проводили с помощью генератора коронного разряда G20S от компании AFS, подача энергии составляла 800 Вт для всех образцов, частота находилась в диапазоне от 26 кГц до 28 кГц. Обратили внимание на то, чтобы расстояние от зарядного устройства до пленки было одинаковым по всей ширине пленки. Скорость пленки при обработке коронным разрядом составляла 10 м/мин.

На поверхности, обработанной коронным разрядом, измерили мутность, блеск (20°) и сопротивление раздиру в продольном направлении (MD), а также в поперечном направлении (TD), вычислили относительное сопротивление раздиру (RTR), результаты представлены в Таблице 2:

| название | год | авторы | номер документа |

|---|---|---|---|

| Полученные экструзией с раздувом пленки с улучшенным профилем свойств | 2021 |

|

RU2802286C1 |

| Полимерная композиция, пригодная для изготовления пленок экструзией с раздувом | 2020 |

|

RU2837564C1 |

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| Полипропиленовые пленки с улучшенной пригодностью для печати | 2015 |

|

RU2712913C1 |

| Полипропиленовая композиция | 2018 |

|

RU2733454C1 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Пленка на основе полипропилена | 2021 |

|

RU2815096C1 |

| ПРИМЕНЕНИЕ ТЕРПОЛИМЕРОВ ПРОПИЛЕНА И БУТИЛЕНА С ЗАРОДЫШЕОБРАЗОВАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СТЕРИЛИЗУЮЩИХСЯ ПЛЕНОК, ПОЛУЧАЕМЫХ ЭКСТРУЗИЕЙ С РАЗДУВОМ | 2008 |

|

RU2428441C1 |

| СПОСОБНАЯ К ЛИНЕЙНОМУ РАЗДИРУ МНОГОСЛОЙНАЯ ПЛЕНКА | 2013 |

|

RU2664104C2 |

Изобретение относится к области химической технологии полимерных материалов и касается однослойных полипропиленовых пленок с улучшенными оптическими механическими свойствами. Пленки получают по технологии экструзии. Содержат смесь: а) 85-98,0 мас.%, в расчете на смесь, статистического сополимера пропилена, где указанный статистический сополимер пропилена состоит из звеньев, полученных из пропилена и этилена, и б) 2,0-15,0 мас.%, в расчете на смесь, пластомера на основе этилена, плотность которого по ISO 1183D составляет 0,915 г/см3 или менее, значение ПТР2 по ISO 1133 (190°С, 2,16 кг) составляет от 2,0 до 30 г/10 мин, где количество (а) и (б) в сумме составляет 100 мас.%, при этом i) мутность пленки толщиной 50 мкм по ASTM D1003 составляет максимум 2,0%, ii) блеск (20°) пленки толщиной 50 мкм по ASTM D2457 составляет по меньшей мере 80% и iii) относительное сопротивление раздиру пленки толщиной 50 мкм в продольном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) составляет по меньшей мере 0,70 сН/мкм и относительное сопротивление раздиру пленки толщиной 50 мкм в поперечном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) составляет по меньшей мере 1,80 сН/мкм. Изобретение обеспечивает создание пленки, обладающей улучшенными оптическими свойствами и одновременно улучшенными механическими свойствами, такими как повышенная прочность и особенно сопротивление раздиру. 4 н. и 6 з.п. ф-лы, 2 табл.

1. Полипропиленовые однослойные пленки, полученные по технологии экструзии с раздувом или литой пленкой, содержащие смесь:

а) 85-98,0 мас.%, в расчете на смесь, статистического сополимера пропилена, где указанный статистический сополимер пропилена состоит из звеньев, полученных из пропилена и этилена, и

б) 2,0-15,0 мас.%, в расчете на смесь, пластомера на основе этилена, плотность которого по ISO 1183D составляет 0,915 г/см3 или менее, значение ПТР2 по ISO 1133 (190°С, 2,16 кг) составляет от 2,0 до 30 г/10 мин, где количество (а) и (б) в сумме составляет 100 мас.%,

при этом

i) мутность пленки толщиной 50 мкм по ASTM D1003 составляет максимум 2,0%,

ii) блеск (20°) пленки толщиной 50 мкм по ASTM D2457 составляет по меньшей мере 80% и

iii) относительное сопротивление раздиру пленки толщиной 50 мкм в продольном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) составляет по меньшей мере 0,70 сН/мкм и относительное сопротивление раздиру пленки толщиной 50 мкм в поперечном направлении [сН/мкм] по методу Эльмендорфа (ISO 6383-2) составляет по меньшей мере 1,80 сН/мкм.

2. Полипропиленовые однослойные пленки по п. 1, отличающиеся тем, что этилен содержится в статистическом сополимере пропилена в количестве от 1,0 до 7,0 мас.%, более предпочтительно от 1,5 до 6,0 мас.%, еще более предпочтительно от 2,0 до 5,5 мас.% и значение показателя текучести расплава (ПТР230/2,16) для статистического сополимера пропилена, определенное в соответствии с ISO1133, составляет от 1,5 до 15,0 г/10 мин, более предпочтительно от 1,8 до 10,0 г/10 мин, еще более предпочтительно от 2,0 до 9,0 г/10 мин.

3. Полипропиленовые однослойные пленки по п. 1 или 2, отличающиеся тем, что пластомер на основе этилена представляет собой сополимер этилена и пропилена или альфа-олефина С4-С10, у которого

(а) плотность составляет 0,860-0,915 г/см3, предпочтительно от 0,870 до 0,910 г/см3,

(б) значение ПТР2 (ISO 1133, 190°С, 2,16 кг) составляет 2,0-30 г/10 мин, предпочтительно 3,0-20 г/10 мин, более предпочтительно 5,0-15,0 г/10 мин,

(в) температура плавления (измеренная методом ДСК в соответствии с ISO 11357-3: 1999) составляет ниже 130°С, предпочтительно ниже 120°С, более предпочтительно ниже 110°, наиболее предпочтительно ниже 100°С,

(г) если сополимер представляет собой сополимер этилена и пропилена, то содержание этилена в нем составляет от 10 до 55 мас.%, предпочтительно от 15 до 50 мас.%, более предпочтительно от 18 до 48 мас.%, и

(д) если сополимер представляет собой сополимер этилена и альфа-олефина C4-C10, то содержание этилена в нем составляет от 60 до 95 мас.%, предпочтительно от 65 до 90 мас.%, более предпочтительно от 70 до 88 мас.%.

4. Полипропиленовые однослойные пленки по любому из пп. 1-3, отличающиеся тем, что указанный пластомер на основе этилена представляет собой сополимер этилена и альфа-олефина С4-С10, имеющий содержание этилена от 60 до 95 мас.%, предпочтительно от 65 до 90 мас.% и более предпочтительно от 70 до 88 мас.%.

5. Полипропиленовые однослойные пленки по любому из пп. 1-4, отличающиеся тем, что пленки представляют собой литые пленки и показатель текучести расплава (ПТР230/2,16) для смеси статистического сополимера пропилена и пластомера составляет от 3,0 до 12,0 г/10 мин, более предпочтительно от 4,5 до 11,5 г/10 мин, например от 5,0 до 11,0 г/10 мин.

6. Полипропиленовые однослойные пленки по любому из пп. 1-5, отличающиеся тем, что толщина пленок составляет от 5 до 300 мкм, предпочтительно от 10 до 200 мкм, более предпочтительно от 20 до 150 мкм, и пленки могут быть неориентированными, одноосно- или двуосноориентированными.

7. Полипропиленовые однослойные пленки по п. 6, отличающиеся тем, что пленки представляют собой неориентированные литые пленки.

8. Способ получения полипропиленовых однослойных пленок по любому из пп. 1-7, включающий стадии

а) обеспечения смеси статистического сополимера пропилена и пластомера путем смешения от 85 до 98,0 мас.%, в расчете на смесь, статистического сополимера пропилена и от 2,0 до 15,0 мас.% пластомера на основе этилена,

б) формования пленки из смеси статистического сополимера пропилена и пластомера по технологии экструзии пленки с раздувом или литой пленки и

в) необязательно обработки указанной пленки для увеличения поверхностной энергии.

9. Применение однослойных пленок по пп. 1-7 для ламинирования или в качестве одно- или многослойных упаковочных пленок и медицинских/гигиенических пленок, в которых однослойные пленки составляют по меньшей мере один слой.

10. Применение пластомеров на основе этилена, плотность которых по ISO 1183D составляет 0,915 г/см3 или менее и значение ПТР2 по ISO 1133 (190°С, 2,16 кг) составляет от 2,0 до 30 г/10 мин, для одновременного улучшения оптических свойств, таких как мутность и блеск, а также сопротивления раздиру однослойной пленки из статистического сополимера пропилена, отличающееся тем, что пластомер на основе этилена добавляют в количестве от 2,0 до 15,0 мас.%, предпочтительно от 3,0 до 12 мас.%, более предпочтительно от 5,0 до 10 мас.% к статистическому сополимеру пропилена до 100% смеси статистического сополимера пропилена и пластомера по п. 1.

| Устройство для намотки бескаркасных якорей электрических машин | 1980 |

|

SU936247A1 |

| WO 2008019722 A1, 21.02.2008 | |||

| ЯАШШ-ЯХННЧЕО^ф! БИБЛИОТЕКА jД. И. Романов | 0 |

|

SU353981A1 |

| Подшипник скольжения | 1986 |

|

SU1428854A1 |

Авторы

Даты

2019-11-01—Публикация

2015-12-09—Подача