В патентной заявке раскрыты смесь полипропилена и пластомера, содержащая пластомер на основе этилена, а также готовые изделия из указанной смеси, обладающие улучшенной пригодностью для печати, улучшенным значением поверхностного натяжения и улучшенным коэффициентом поддержания поверхностного натяжения с течением времени.

Далее раскрыт способ обеспечения композиции и готовых изделий, обладающих улучшенным значениями поверхностного натяжения.

ОБЛАСТЬ ТЕХНИКИ

Пленки, изготовленные из статистических сополимеров полипропилена, широко распространены в полимерной промышленности, их применяют там, где требуются превосходные оптические свойства, такие как блеск, прозрачность, гладкость поверхности, плоскостность и хорошее сопротивление раздиру.

Пленки, полученные методом экструзии с раздувом или экструзией литой пленки, широко используют в различных целях, например, для упаковки пищевых продуктов и текстиля, обертывания цветов, в качестве защиты листов фотоальбома, в качестве подложки в процессах нанесения экструзионного покрытия или для ламинирования к другим материалам в процессе формования более сложных пленок.

Такие пленки отличаются хорошей прозрачностью, яркостью или блеском и легко обрабатываются. На высокоскоростных экструзионных линиях можно производить пленки даже очень малой толщины.

Несмотря на то, что благодаря механическим, химическим и технологическим свойствам полипропилену отдают предпочтение в широком диапазоне применений, химическая инертность и низкая поверхностная энергия полипропилена представляют проблемы в его применениях для печати, нанесения покрытий, соединения или склеивания с другими подложками. Поэтому для таких применений необходимо подвергнуть полипропилен обработке для модификации поверхности с целью увеличения поверхностной энергии.

Поверхностная энергия полимера имеет важное значение для смачивания и/или контакта готового изделия с краской, клеем или покрытиями. Чем выше поверхностная энергия, тем лучше происходит смачивание.

В идеальном случае поверхностная энергия полимера должна быть выше, чем поверхностное натяжение, например, чернил для печати, для обеспечения хорошего соединения чернил, покрытия или клея с соответствующей поверхностью.

В случае применения для печати поверхностную энергию необходимо увеличить с примерно 30 дин/см (0,030 Н/м) у необработанных полимерных изделий до примерно 38 дин/см (0,038 Н/м) для печати с применением чернил на основе растворителей и до примерно 45 дин/см (0,045 Н/м) для печати с применением чернил на водной основе.

Увеличение поверхностной энергии полипропилена является особенно затруднительным, так как для увеличения поверхностной энергии требуется намного более высокая энергия, чем для других полимеров.

Подходящие способы увеличения поверхностной энергии полипропилена включают химическую обработку, обработку пламенем и обработку коронным разрядом. При обработке пламенем поверхность полипропилена обрабатывают пламенем окисляющего газа. При обработке коронным разрядом поверхность полипропилена обрабатывают электрически ионизированным воздухом. Во всех способах общим является то, что образуются окисленные центры, которые облегчают адгезию чернил и так далее.

Со временем полученная поверхностная энергия уменьшается. В течение одной недели после обработки полипропилена может произойти снижение на 3 дин/см (0,003 Н/м). Впоследствии для обработанного полипропилена может потребоваться повторная обработка перед следующим видоизменением. Для этого требуются дополнительная стадия обработки и дополнительные затраты на упаковку.

Следовательно, постоянная потребность упаковочной промышленности заключается в том, чтобы поверхностная энергия после обработки поверхности оставалась как можно дольше на высоком уровне для обеспечения большей гибкости в процессах производства и печати для достижения удовлетворительного качества печати.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

В документе WO 2001077224 описаны усовершенствования в получении полимеров на основе полипропилена, в частности, получении пропиленовых полимеров, обладающих превосходной ударной вязкостью, а также высокой стойкостью к деформационному побелению.

Предложено включение пластомеров посредством процесса смешивания для уменьшения деформационного побеления.

Полимеры, полученные способом в соответствии с изобретением, проявляют хорошие ударные свойства, повышенную стойкость к деформационному побелению и хорошие оптические свойства (мутность) в образцах, полученных литьем под давлением.

Тем не менее, в патенте отсутствуют сведения о модификации поверхности и пригодности для печати.

В документе EP1270651 описана полимерная пленка, содержащая статистический сополимер пропилена, причем сомономер представляет собой этилен или альфа-олефин, в частности, этилен, имеющий по меньшей мере четыре атома углерода и общее содержание сомономера 4,5-12% мол.

Полимерная пленка в соответствии с изобретением обладает хорошими оптическими свойствами, такими как высокая прозрачность, малая мутность и высокий блеск, а также хорошими герметизирующими свойствами, высокой мягкостью и хорошими свойствами сопротивления скольжению. Однако патент также не содержит сведений о модификации поверхности и ее пригодности для печати.

В документе WO-2014048546-А1 описаны изделия на основе полипропилена с повышенной поверхностной энергией. Предложено применение антиоксидантов на основе фосфора, таких как Irgafos PEP-Q, для поддержания уровня поверхностной энергии 37 дин/см (0,037 Н/м) через 20 дней.

В документе WO-2008155404-А1 описан полипропилен с улучшенной реакцией на обработку с целью увеличения поверхностной энергии и предложено применение в качестве добавки полиэтилена, полученного с металлоценовым катализатором.

Плотность полиэтилена, полученного с металоценновым катализатором, составляет по меньшей мере 0,920 г/см3 или более. Однако в заявке не приведены примеры, подтверждающие предполагаемый эффект.

В документе WO 2011080128-A1 описан способ получения обработанной коронным разрядом полиолефиновой пленки, в котором требуется применение антистатика с молекулярной массой более 500.

В документе WO 2013045930-A1 описан способ получения пленки для печати, в котором в первую очередь пленка подвергается обработке диэлектрическим барьерным разрядом в модифицированной атмосфере (MADBD). Изобретатели прямо признают, что поверхностная энергия пленки уменьшается с течением времени после обработки MADBD. Поэтому во вторую очередь пленку подвергают обработке коронным разрядом.

В области производства пленок хорошо известно, что добавки, мигрирующие к поверхности, могут изменять свойства поверхности соответствующего изделия, а также нежелательным образом влиять на внешний вид или технологичность пленок (из-за выделения дыма) или ухудшать пригодность для обработки из-за слабой свариваемости.

В упаковочной промышленности также существует постоянная потребность в увеличении логистических возможностей и работы с пленками, которые требуют как можно меньше стадий обработки поверхности и/или как можно дольше поддерживают повышенные уровни более высокой поверхностной энергии.

Можно предположить, что увеличение интенсивности обработки коронным разрядом обеспечит максимально высокое значение начального поверхностного натяжения, однако подобная чрезмерная обработка является явно неблагоприятной, так как приводит к появлению неровностей на поверхности полиолефинов и ухудшает характеристики адгезии и смачиваемости.

Кроме того, чрезмерная обработка может привести к еще более явному уменьшению значению поверхностного натяжения.

Задачи изобретения

Таким образом, необходимо найти новый способ обеспечения полипропиленовых композиций, которые при обработке в пленки или другие готовые изделия и в результате поверхностной обработки поддерживают более высокий уровень поверхностной энергии, особенно по сравнению с уровнем поверхностной энергии вскоре после обработки поверхности.

Предельные значения непосредственно после обработки коронным разрядом предпочтительно достигают 54 дин/см (0,054 Н/м) или выше, например, 55-60 дин/см (0,055-0,060 Н/м).

Для упаковочной промышленности необходимо обеспечить уровень поверхностного натяжения по меньшей мере 38 дин/см (0,038 Н/м) в течение по меньшей мере 2 недель или более, например, 3 недель для обеспечения возможности печати без какой-либо дополнительной обработки поверхности.

Авторы настоящего изобретения стремились найти решения для обеспечения полипропиленовых композиций, обладающих улучшенными свойствами в отношении печати, особенно в плане упрощения обработки поверхности и/или поддержания высокого уровня активирования поверхности.

Авторы настоящего изобретения неожиданно обнаружили смесь полипропилена и пластомера, содержащую 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена, в которой

- полипропилен содержит по меньшей мере этилен в качестве сомономера и

- плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см3 или менее.

Одно из осуществлений изобретения относится к изделиям из смеси полипропилена и пластомера по любому предшествующему пункту, при этом готовое изделие содержит смесь 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена.

Другое осуществление изобретения относится к способу получения изделий с повышенным значением поверхностного натяжения, включающему стадии

1. Смесь полипропилена и пластомера, содержащая 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена, в которой - полипропилен содержит по меньшей мере этилен в качестве сомономера и - плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см3 или менее.

2. Смесь полипропилена и пластомера по п. 1, отличающаяся тем, что ПТР (230/2,16) смеси полипропилена и пластомера по ISO 1133 составляет 15 г/10 мин или менее.

3. Изделие из смеси полипропилена и пластомера по любому предшествующему пункту, отличающееся тем, что готовое изделие содержит смесь 80-93% масс. пропиленового полимера и 7-20 % масс. пластомера на основе этилена.

4. Изделие по п. 3, отличающееся тем, что изделие получают путем получения пленки с раздувом или литой пленки.

5. Пленка, полученная экструзией с раздувом, или литая пленка, содержащая смесь полипропилена и пластомера по п. 1 или 2, отличающаяся тем, что поверхностное натяжение пленки, полученной экструзией с раздувом, или литой пленки составляет более 38 дин/см (0,038 Н/м) при измерении согласно ASTM D2578-09 через 14 или более дней после обработки поверхности.

6. Изделие или пленка по любому из пунктов 3-5, отличающееся тем, что коэффициент поддержания поверхностного натяжения (DDRx) после обработки поверхности составляет по меньшей мере 70% или более, при этом значение x определено как 14 или более дней.

7. Способ получения изделий, имеющих повышенное значение поверхностного натяжения, включающий стадии:

a. обеспечения смеси полипропилена и пластомера путем смешивания 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена, в которой

- полипропилен содержит по меньшей мере этилен в качестве сомономера и

- плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см3 или менее,

б. формования изделия из смеси полипропилена и пластомера,

в. обработки одной или нескольких поверхностей изделия для увеличения поверхностной энергии, и, возможно,

г. дальнейшей модификации поверхности с увеличенной поверхностной энергией путем печати, нанесения покрытия или металлизации.

8. Применение пластомеров на основе этилена, плотность которых составляет менее 0,915 г/см3, для улучшения значения поверхностного натяжения или коэффициента поддержания поверхностного натяжения DRRx изделий, содержащих полипропилен, где значение x определено как 14 или более дней. обеспечения смеси полипропилена и пластомера путем смешивания 80-93 % масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена, в которой

- полипропилен содержит по меньшей мере этилен в качестве сомономера и - плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см3 или менее.

б. формования изделия из смеси полипропилена и пластомера

в. обработку одной или нескольких поверхностей изделия для увеличения поверхностной энергии и

г. возможно, дальнейшую модификацию поверхности с увеличенной поверхностной энергией путем печати, нанесения покрытия или металлизации.

Еще одно осуществление изобретения относится к применению пластомеров на основе этилена с плотностью менее 0,915 г/см3 для улучшения значения поверхностного натяжения или коэффициента поддержания поверхностного натяжения DRRx изделий, содержащих полипропилен, где x составляет 14 или более дней.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее изобретение описано более подробно.

Отверждение полимеров

Смесь полипропилена и пластомера в соответствии с настоящим изобретением содержит 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена, при этом

- полипропилен содержит по меньшей мере этилен в качестве сомономера и

- плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см3 или менее.

Относительные количества полипропилена и пластомера на основе этилена следует рассматривать применительно к сумме полипропилена и пластомера на основе этилена.

Альтернативно смесь полипропилена и пластомера в соответствии с настоящим изобретением может содержать 8-18% масс. пластомера на основе этилена, например, 9-17% масс. пластомера на основе этилена.

Показатель текучести расплава (ПТР230/2,16) смеси полипропилена и пластомера, определенный в соответствии с ISO 1133, может составлять максимум 15,0 г/10 мин или менее, например, 13,0 г/10 мин или менее.

Показатель текучести расплава (ПТР230/2,16) смеси полипропилена и пластомера, определенный в соответстии с ISO 1133, может составлять по меньшей мере 0,1 г/10 мин или более, например, по меньшей мере 1,5 г/10 мин или более.

Для получения литых пленок предпочтительно показатель текучести расплава (ПТР230/2,16) смеси полипропилена и пластомера составляет от 3 до 12,0 г/10 мин, более предпочтительно от 4,5 до 11,5 г/10 мин, например, от 5,0 до 11,0 г/10 мин.

Для получения пленок экструзией с раздувом предпочтительно показатель текучести расплава (ПТР230/2,16) смеси полипропилена и пластомера составляет 5 г/10 мин или менее, более предпочтительно 4,5 г/10 мин или менее, например, 0,2-3,8 г/10 мин, 0,3-3,2 г/10 мин или 0,3-2,8 г/10 мин.

Полипропилен в смеси полипропилена и пластомера может представлять собой сополимер пропилена, содержащий по меньшей мере этилен в качестве сомономера.

Следовательно, полипропилен в смеси полипропилена и пластомера может представлять собой статистический сополимер пропилена или терполимер пропилена.

Статистический сополимер пропилена означает сополимер, состоящий из звеньев пропиленового мономера и звеньев сомономера, в котором звенья сомономера распределены в полимерной цепи случайным образом. Таким образом, статистический сополимер пропилена содержит часть, нерастворимую в ксилоле (часть нерастворимую в холодном ксилоле (XCU)) в количестве по меньшей мере 70% масс., более предпочтительно по меньшей мере 80% масс., еще более предпочтительно по меньшей мере 85% масс. и наиболее предпочтительно по меньшей мере 90% масс. в расчете на общее количество статистического сополимера пропилена.

Соответственно, статистический сополимер не содержит диспергированную в нем эластомерную полимерную фазу.

Статистический сополимер пропилена в составе полипропиленовой композиции в соответствии с изобретением содержит по меньшей мере этилен в качестве сомономера. Сополимеры, содержащие два или более сомономеров, в настоящем описании определены как терполимеры.

В соответствии с настоящим изобретением предполагается возможность присутствия дополнительных сомономеров, таких как альфа-олефины С4-C6. Сополимер пропилена, таким образом, может содержать этилен и один или более сомономеров, предпочтительно только один дополнительный сомономер.

В конкретном варианте осуществления терполимер представляет собой терполимер только этилена, пропилена и 1-бутена.

Статистический сополимер или терполимер пропилена, используемый в полипропиленовой композиции с сомономером, представляющим собой этилен и, необязательно, альфа-олефин С4-C6, имеет общее содержание сомономера от 1,0 до 12,0% масс., например, 1,5-11,0% масс., например 2,0-10,5% масс.

При использовании статистического сополимера пропилена также предпочтительно, чтобы общее содержание этилена в сополимере составляло 1,0% масс. или более, например, 1,5% масс. или 2,0% масс. или более. Также предпочтительно, чтобы общее содержание этилена в сополимере составляло 9,0% масс. или менее. Особенно предпочтительными являются статистические сополимеры пропилена с содержанием этилена от 2,5 или 3,0% масс. до 8,0% масс. или менее, например, от 3,5 или 4,0% масс. до 7,0% масс.

Предпочтительно в терполимере содержание пропилена (С3) является довольно высоким, то есть по меньшей мере 83,0% масс., то есть 86% масс. или более, например, 90,0% масс., более предпочтительно 92,0% масс. или более, еще более предпочтительно 94,0% масс. или более, например, 94,5% масс. или более.

Другим предпочтительным требованием к терполимеру является более низкое содержание этилена в терполимере по сравнению с содержанием α-олефина С4-C6. Соответственно, массовое отношение этилена к α-олефину С4-C6 составляет от 1/100 до менее 1/1, более предпочтительно от 1/10 до 1/2, еще более предпочтительно от 1/6 до 1/2,5, например, от 1/5,5 до 1/2,5.

Соответственно, предпочтительно содержание этилена в терполимере составляет от 0,1 до 3,0% масс., более предпочтительно от 0,5 до 2,8, например, от 0,7 до 1,7% масс.

Также предпочтительно, чтобы содержание α-олефина С4-C6, то есть 1-бутена или 1-гексена, в терполимере составляло от 1 до 14% масс., более предпочтительно от 1,5 до 13% масс., например, от 2,0 до 12,0% масс. или от 3,0% масс. до 11,0% масс. или от 3,0 % масс. до 10,0% масс.

Особенно предпочтительно, чтобы в терполимере пропилена (C3), этилена (C2) и одного α-олефина С4-C6 общее содержание сомономера, то есть содержание этилена (C2) и α-олефина С4-C6, в сумме составляло от 17,0% масс. или менее, например, 16.0% масс. или 14,5% масс., например, от 4,1 до 13,0% масс., предпочтительно от 4,5 до 12,0% масс., более предпочтительно от 6,0 до 10,5% масс.

Показатель текучести расплава (ПТР230/2,16) полипропилена в составе смеси полипропилена и пластомера определяется в соответствии со стандартом ISO 1133 и может составлять от 1,5 до 10,0 г/10 мин, более предпочтительно от 1,8 до 8,5 г/10 мин, например, от 2,0 до 8,0 г/10 мин.

Кроме того, полипропилен (ПП) может быть унимодальным или мультимодальным, например, бимодальным, в зависимости от молекулярно-массового распределения и/или распределения содержания сомономера; одномодальные и бимодальные полипропилены являются одинаково предпочтительными.

Полипропилен в смеси полипропилена и пластомера может быть получен путем полимеризации в присутствии любой традиционной координационной каталитической системы, в том числе катализатора Циглера-Натта, хромового катализатора и катализатора с единым центром полимеризации (например, металлоценового катализатора), предпочтительно в присутствии каталитической системы Циглера-Натта.

В рамках настоящего изобретения предусмотрено, что полипропилен в смеси полипропилена и пластомера может быть получен путем полимеризациии в присутствии полимерных зародышеобразователей.

Полипропиленовая композиция с зародышеобразователями в соответствии с настоящим изобретением также характеризуется тем, что она содержит полимерный зародышеобразователь. Можно применять любой известный полимерный зародышеобразователь, в том числе полимеры винилалканов и винилциклоалканов.

Предпочтительным примером такого полимерного зародышеобразователя является виниловый полимер, такой как виниловый полимер, полученный из мономеров формулы

CH2 = CH-CHR1R2

где R1 и R2 вместе с атомом углерода, к которому они присоединены, образуют необязательно замещенное насыщенное или ненасыщенное или ароматическое кольцо или конденсированную кольцевую систему, при этом кольцо или конденсированный кольцевой фрагмент содержит от 4 до 20 атомов углерода, предпочтительно 5-12-членное насыщенное или ненасыщенное или ароматическое кольцо или конденсированную кольцевую систему, или независимо представляет собой линейный или разветвленный алкан C4-C30, циклоалкан C4-C20 или ароматическое кольцо C4-C20. Предпочтительно R1 и R2 вместе с атомом C, к которому они присоединены, образуют пяти- или шестичленное насыщенное или ненасыщенное или ароматическое кольцо или независимо представляют собой низшую алкильную группу, содержащую от 1 до 4 атомов углерода. Предпочтительными соединениями винила для получения полимерного зародышеобразователя с целью применения в соответствии с настоящим изобретением являются винилциклоалканы, в частности, винилциклогексан (ВЦГ), винилциклопентан, а также винил-2-метилциклогексан, 3-метил-1-бутен, 3-этил-1-гексен, 3-метил-1-пентен, 4-метил-1-пентен или их смеси. ВЦГ является особенно предпочтительным мономером.

Такие полимерные зародышеобразователи могут быть введены, например, с помощью так называемой BNT-технологии (т.е. зародышеобразование в реакторе).

Также можно использовать полимеры, уже содержащие полимерные зародышеобразователи (так называемая технология мастербатч), с целью введения полимерных зародышеобразователей в полипропилен в смеси полипропилена и пластомера в соответствии с настоящим изобретением.

Полипропилен в соответствии с настоящим изобретением может содержать широко применяемые добавки, такие как:

фенольные антиоксиданты, например, 2,6-дитретбутил-4-метилфенол (CAS 128-37-0, BHT); пентаэритрил-тетракис(3-(3',5'-дитретбутил-4-гидроксифенил)-пропионат) (CAS 6683-19-8, Irganox 1010); октадецил-3-(3',5'-дитретбутил-4-гидроксифенил)-пропионат) (CAS 2082-79-3, Irganox 1076), фосфоросодержащие антиоксиданты, например, трис(2,4-дитретбутилфенил)-фосфит (CAS 31570-04-4, Irgafos 168); бис(2,4-дитретбутилфенил)-пентаэритрил-ди-фосфит (CAS 26741-53-7, Ultranox-626),

поглотители C-радикалов, например, 5,7-дитретбутил-(3-(3,4-диметилфенил)3H-бензофуран-2-он (CAS 181314-48-7, HP 136),

поглотители кислоты, например, стеарат кальция (CAS 1592-23-0); стеарат цинка (CAS 557-05-1); гидроталькит (CAS 11097-59-9),

УФ-стабилизаторы, например, бис-(2,2,6,6-тетраметил-4-пиперидил)-себацат (CAS 52829-07-9, Tinuvin 770); 2-гидрокси-4-н-октокси-бензофенон (CAS 1843-05-6, Chimassorb 81),

зародышеобразователи, например, бензоат натрия (CAS 532-32-1); 1,3:2,4-бис(3,4-диметилбензилиден)сорбитол (CAS 135861-56-2, Millad 3988),

агенты, препятствующие слипанию, например, природный или синтетический кремний (CAS 7631-86-9),

пигменты, например, сажу, TiO2 или тому подобные

в количестве 100-10000 частей на миллион для каждого отдельного компонента.

Пластомер

Пластомер, состоящий из смеси полипропилена и пластомера, в соответствии с настоящим изобретением представляет собой полиолефин очень низкой плотности, более предпочтительно полиолефин очень низкой плотности, полученный с использованием катализатора с единым центром полимеризации, предпочтительно металлоценового катализатора.

Как правило, такие полиолефиновые пластомеры представляют собой сополимеры этилена и в данном описании также указаны как пластомеры на основе этилена.

Подходящим для настоящего изобретения пластомером на основе этилена является сополимер этилена и пропилена или альфа-олефина C4-C10.

Подходящий альфа-олефин C4-C10 включает 1-бутен, 1-гексен и 1-октен, предпочтительно бутен или октен, более предпочтительно октен.

Предпочтительно использовать сополимеры этилена и 1-октена.

Плотность подходящих пластомеров на основе этилена составляет от 0,860 до 0,915 г/см3, предпочтительно от 0,860 до 0,910 г/см3, более предпочтительно от 0,860 до 905 г/см3 и наиболее предпочтительно от 0,865 до 885 г/см3.

Показатель текучести расплава пластомеров на основе этилена ПТР190/2,16 составляет по меньшей мере 0,5 г/10 мин, например, 1,0 г/10 мин.

ПТР190/2,16 пластомера на основе этилена может также составлять менее примерно 30 г/10 мин, например, менее 25 г/10 мин, например, менее 21 г/10 мин, предпочтительно от 1,0 до 18 г/10 мин и более предпочтительно от 2,5 до 15 г/10 мин, например, от 3,0 до 12 г/10 мин.

Температуры плавления (Tm) подходящих пластомеров на основе этилена (измеренные методом ДСК в соответствии с ISO 11357-3:1999) составляют ниже 130°C, предпочтительно ниже 120°C, более предпочтительно ниже 110°C и наиболее предпочтительно ниже 100°C.

Кроме того, температура стеклования Tg подходящего пластомера на основе этилена (измеренная методом ДМТА в соответствии с ISO 6721-7) составляет ниже -25°C, предпочтительно ниже -30°C, более предпочтительно ниже -35°C.

Если пластомер на основе этилена представляет собой сополимер этилена и пропилена, то содержание этилена в нем составляет от 10 до 55% масс., предпочтительно от 15 до 50% масс., более предпочтительно от 18 до 48% масс.

Если пластомер на основе этилена представляет собой сополимер этилена и альфа-олефина С4-С10, то содержание этилена в нем составляет от 50 до 95% масс., предпочтительно от 55 до 90% масс. и более предпочтительно от 60 до 85% масс.

Молекулярно-массовое распределение Mw/Mn чаще всего составляет менее 4, например, 3,5 или менее, однако по меньшей мере 1,7. Предпочтительно молекулярно-массовое распределение Mw/Mn составляет от 3 до 1,8.

Подходящие для настоящего изобретения пластомеры на основе этилена являются коммерчески доступными, например, от Borealis под торговым наименованием Queo, от DOW Chemical Corp (США) под торговым наименованием Engage или Affinity или от Mitsui под торговым наименованием Tafmer.

В качестве альтернативы указанные пластомеры на основе этилена могут быть получены известными способами в одностадийном или двухстадийном процессе полимеризации, в том числе полимеризации в растворе, суспензионной полимеризации, газофазной полимеризации или их комбинации в присутствии подходящих катализаторов, таких как оксидные катализаторы на основе ванадия или катализаторы с единым центром полимеризации, например, металлоценовые катализаторы или катализаторы ограниченной геометрии, известные специалистам в данной области техники.

Предпочтительно указанные пластомеры на основе этилена получают способом одностадийной или двухстадийной полимеризации в растворе, в частности, в процессе высокотемпературной полимеризации в растворе при температурах выше 100°С.

Такой способ по существу основан на полимеризации мономера и подходящего сомономера в жидком углеводородном растворителе, в котором образующийся полимер является растворимым. Полимеризацию проводят при температуре выше температуры плавления полимера, в результате чего получают раствор полимера. Раствор подвергают быстрому испарению для отделения полимера от непрореагировавшего мономера и растворителя. Растворитель затем извлекают и повторно используют в процессе.

Предпочтительно процесс полимеризации в растворе представляет собой процесс полимеризации в растворе при высокой температуре с использованием температуры полимеризации выше 100°С. Предпочтительно температура полимеризации составляет по меньшей мере 110°C, более предпочтительно по меньшей мере 150°С. Температура полимеризации может достигать 250°C.

Давление в таком процессе полимеризации в растворе предпочтительно составляет от 10 до 100 бар (от 1 до 10 МПа), предпочтительно от 15 до 100 бар (от 1,5 до 10 МПа) и более предпочтительно от 20 до 100 бар (от 2 до 10 МПа).

Жидкий углеводородный растворитель предпочтительно представляет собой углеводород C5-12, который может быть незамещенным или замещенным алкильной группой C1-4, такой как пентан, метилпентан, гексан, гептан, октан, циклогексан, метилциклогексан и гидрогенизированная нафта. Более предпочтительно применение незамещенных углеводородных растворителей C6-10.

Известной технологией полимеризации в растворе, подходящей для способа в соответствии с изобретением, является технология COMPACT.

Авторы изобретения обнаружили, что особенно хорошие результаты с точки зрения значений поверхностного натяжения могут быть достигнуты при использовании пластомеров на основе этилена, плотность и ПТР которых находятся на нижней границе указанных интервалов. Поэтому особенно предпочтительным является пластомер на основе этилена, плотность которого составляет 905 кг/м3 или, например, 890 кг/м3 или менее, а ПТР190/2,16 составляет максимум 10 г/10 мин, например 5,0 г/10 мин или менее.

Плотность пластомера, особенно подходящего для улучшения поддержания поверхностного натяжения и коэффициента поддержания поверхностного натяжения, составляет 885 кг/м3 или менее, а ПТР190/2,16 максимум 4,5 или менее.

Смеси, подходящие для настоящего изобретения, могут быть получены путем сухого смешивания / смешивания компонентов смеси или путем смешивания в расплаве компонентов расплава.

Сухое смешивание может быть выполнено с помощью барабанных смесителей или подобными устройствами.

Смешивание в расплаве и экструзия могут быть проведены в одношнековых или двухшнековых экструдерах, а также в смесителях типа "Бенбери", смесителях "Фаррел" или смесителях "Бусс".

Выбор подходящих экструдеров или смесителей и их работа известны специалистам в данной области техники.

В определенном варианте осуществления изобретение относится к изделию, изготовленному из смеси полипропилена и пластомера в соответствии с настоящим изобретением, причем готовое изделие содержит смесь 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена.

Изделия в соответствии с настоящим изобретением могут быть изготовлены с помощью нескольких известных способов обработки, таких как литьевое формование, экструзия с раздувом или технология литья пленки.

Экструдированные изделия, полученные с применением технологии с раздувом или литой пленки, такие как пленка, полученная экструзией с раздувом, или литая пленка, являются предпочтительными, экструдированные изделия, полученные с применением технологии литой пленки, такие как литая пленка, являются особенно предпочтительными.

Пленки в соответствии с настоящим изобретением могут быть неориентированными, одноосно- или двуосноориентированными.

Предпочтительно пленки являются неориентированными.

Особенно предпочтительными являются литые пленки, особенно предпочтительными неориентированные литые пленки.

Пленки в соответствии с настоящим изобретением могут быть одно- или многослойными пленками, содержащими один или более слоев, например, два, три или пять слоев, до 7, до 9 или до 12 слоев, причем предпочтительными являются многослойные пленки.

Кроме того, предпочтительными являются многослойные пленки с 3 или более слоями, такие как многослойные пленки с 5-7 слоями.

В многослойных пленках, содержащих смесь полипропиленового пластомера по настоящему изобретению, смесь полипропиленового пластомера по настоящему изобретению может содержаться по меньшей мере в одном из слоев.

В соответствии с изобретением смесь полипропилена и пластомера по настоящему изобретению может также содержаться более чем в одном слое, например, в двух или трех слоях многослойной пленки. Смесь полипропилена и пластомера может также содержаться во всех слоях многослойной пленки.

Однако предпочтительно, чтобы полипропиленовая смесь по настоящему изобретению содержалась по меньшей мере в одном или обоих наружных слоях, чтобы ее легко можно было подвергнуть поверхностной обработке.

Также предпочтительно, чтобы полипропиленовая смесь по настоящему изобретению содержалась только в одном наружном слое.

Особенно предпочтительно, чтобы любой наружный слой, подвергаемый поверхностной обработке, содержал смесь полипропиленового пластомера по настоящему изобретению.

В пределах объема изобретения на слои, содержащие смесь полипропиленового пластомера по настоящему изобретению и подвергаемые поверхностной обработке, могут быть нанесены печать, ламинирование или обычные покрытия, такие как акриловые, ПВДФ, ПУ или тому подобные.

Пленки в соответствии с настоящим изобретением хорошо подходят для процессов металлизации.

Хорошая адгезия с металлами возможна только при очень высокой поверхностной энергии, по меньшей мере 38 дин/см (0,038 Н/м), например, по меньшей мере 40 или 42 дин/см (0,040 или 0,042 Н/м) или более.

Таким образом, настоящее изобретение в конкретном варианте осуществления включает пленки, подходящие для нанесения покрытия или металлизации с целью обеспечения улучшенных барьерных свойств или лучшего внешнего вида.

Указанное покрытие или металлизация могут быть выполнены путем сублимационного покрытия, реактивного плазменного осаждения или осаждения атомных слоев.

Такое покрытие или металлизацию можно осуществить путем осаждения на пленку металла, оксида металла или оксида кремния, а также путем ламинирования полимерной пленки на металлический слой или подложку.

Также в соответствии с настоящим изобретением металлический слой располагают между любым наружным или несущим слоем, содержащим смесь полипропилена и пластомера в соответствии с настоящим изобретением.

Печать на наружные слои при необходимости может быть нанесена с обратной стороны.

Подходящими соединениями для указанного нанесения покрытия или металлизации в пределах объема изобретения являются, например, оксид алюминия (AlOx) или оксид кремния (SiOx).

Толщина металлического покрытия может составлять от 5 нм до 50 нм, предпочтительно от 10 нм до 40 нм, например, от 15 до 30 нм или даже более предпочтительно от 15 до 25 нм.

Толщина пленок в соответствии с настоящим изобретением может составлять по меньшей мере от 10 до 500 мкм, например, от 15 до 200 мкм, более предпочтительно от 20 до 150 мкм, например, от 25 до 120 мкм.

При применении многослойных пленок толщина отдельных слоев может быть распределена равномерно, так что в 5-слойной пленке толщина каждого слоя составляет 1/5 от общей толщины пленки.

Кроме того, возможно изготовление многослойных пленок, например, трехслойных пленок с относительным распределением толщины слоев (5-20) : (60-90) : (5-20) относительно конечной толщины, альтернативно (10-20) : (60-80) : (10-20) относительно конечной толщины.

Также возможны многослойные пленки, например, 5-слойная пленка с относительным распределением толщины слоев 10 : 15 : 50 : 15 : 10 относительно конечной толщины.

В пленках, полученных с применением нанотехнологий нанесения многослойных покрытий, толщина отдельных слоев может составлять даже примерно 100-250 нм, например, 150 - 200 нм независимо от общей толщины пленки.

В еще одном конкретном варианте осуществления изобретение относится к способу получения изделий, имеющих улучшенное значение поверхностного натяжения, включающему стадии

а. обеспечения смеси полипропилена и пластомера путем смешивания 80-93% масс. пропиленового полимера и 7-20% масс. пластомера на основе этилена, при этом

- полипропилен содержит по меньшей мере этилен в качестве сомономера и

- плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см3 или менее

б. формования изделия из смеси полипропилена и пластомера

в. обработки одной или нескольких поверхностей указанного изделия для увеличения поверхностной энергии,

и, возможно,

д. дополнительной модифицикации поверхности, обладающей повышенной поверхностной энергией, путем печати, нанесения покрытия или металлизации.

Содержащие смесь полипропилена и пластомера изделия после изготовления подвергают обработке для увеличения поверхностной энергии, например, химической обработке, обработке пламенем, плазмой и коронным разрядом.

Предпочтительными способами являются обработка плазмой и коронным разрядом. Наиболее предпочтительным способом является обработка коронным разрядом.

Обработка коронным разрядом увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает источник питания и установку для обработки. Источник питания преобразует мощность установки 50/60 Гц в мощность гораздо более высокой частоты от 10 до 30 кГц. Энергию с более высокой частотой подают на установку для обработки и воздействуют на поверхность пленки с помощью двух электродов, один из которых имеет высокий потенциал, а другой низкий потенциал, через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма (от 1,27 см до 2,54 см). Поверхностное натяжение на поверхности пленки увеличивается, когда полученная высокая разность потенциалов ионизирует воздух.

Обработка коронным разрядом может быть выполнена на технологической линии или в качестве отдельного процесса после изготовления пленки. При выполнении на технологической линии особое внимание следует уделить возможному образованию токсичного озона. В некоторых случаях в производственной зоне необходимо обеспечить вентиляционную систему.

Для обработки поляризованным пламенем электрическое напряжение подают между горелкой, которая служит отрицательным полюсом, и другим элементом, например охлаждающим цилиндром, в процессе экструзии пленки или листа. Поданное напряжение составляет от примерно 0,5 кВ до примерно 3 кВ. Оно вызывает ускорение ионизированных атомов, которые наносят удары по поверхности полипропилена с большой скоростью и тем самым разрушают связи на поверхности изделия из полипропилена. В результате происходит образование полярных центров.

Обнаружено, что полипропилен, содержащий пластомер на основе этилена, лучше поддается обработке для увеличения поверхностной энергии.

Неожиданно было обнаружено, что полипропилен в соответствии с настоящим изобретением также характеризуется более медленным ослаблением эффекта обработки для модификации поверхности. По сравнению с изделиями с увеличенной поверхностной энергией, изготовленными из чистого полипропилена, изделия из полипропилена, содержащие пластомер на основе этилена, можно хранить более длительный период времени перед дальнейшим видоизменением, например, печатью, без необходимости проводить повторную обработку.

Таким образом, пластомер на основе этилена подходит для применения в качестве добавки в содержащие полипропилен готовые изделия для улучшения результатов обработки с целью увеличения поверхностной энергии, такой как, например, химическая обработка, обработка плазмой, пламенем и коронным разрядом, а также поддержания повышенных уровней поверхностного натяжения или высоких коэффициентов поддержания поверхностного натяжения (DRRx) после x дней хранения. Предпочтительными способами повышения поверхностной энергии являются обработка плазмой и коронным разрядом. Наиболее предпочтительным способом является обработка коронным разрядом.

Предельные значения поверхностного натяжения, которые должны быть достигнуты непосредственно после обработки поверхности, предпочтительно обработки коронным разрядом, предпочтительно составляют 54 дин/см (0,054 Н/м) или более, например, 55-60 дин/см (0,055-0,050 Н/м).

Очевидно, что перед упаковочной промышленностью стоит задача обеспечения пленок, поверхностное натяжение которых составляет более 38 дин/см (0,038 Н/м) в течение по меньшей мере 14 или более дней, например, в течение 21 дня, с целью обеспечения печати без дополнительной обработки поверхности.

Кроме того, предпочтительными являются пленки, поверхностное натяжение которых через 14 дней составляет по меньшей мере 40 дин/см (0,040 Н/м) или более, например, 42 или 44 дин/см (0,042 или 0,044 Н/м) или более.

Особенно предпочтительными являются пленки, поверхностное натяжение которых через 14 дней составляет 48 дин/см (0,048 Н/м) или более, например, 50 дин/см (0,050 Н/м) или более.

Для пленок, хранящихся в течение 21 дня, предпочтительно поверхностное натяжение составляет по меньшей мере 40 дин/см (0,040 Н/м), например, 42 дин/см (0,042 Н/м) или более, например, 44 дин/см (0,044 Н/м) или 46 дин/см (0,046 Н/м) или более.

Коэффициент поддержания поверхностного натяжения DRRx

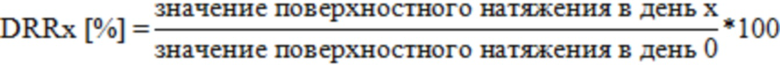

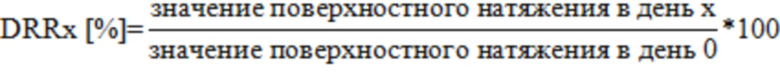

Коэффициент поддержания поверхностного натяжения соответствует умноженному на 100 значению поверхностного натяжения через x дней, где x представляет собой количество дней хранения, деленному на первоначальное значение поверхностного натяжения, определенного через 6 часов после обработки корононным разрядом.

Выражается альтернативно

Уравнение 1: Коэффициент поддержания поверхностного натяжения

Коэффициент поддержания поверхностного натяжения через 14 дней (DRR14) предпочтительно составляет по меньшей мере 70%, например, по меньшей мере 72%. Особенно предпочтительными являются пленки, DRR14 которых составляет по меньшей мере 75% или по меньшей мере 80%.

Коэффициент поддержания поверхностного натяжения через 21 день (DRR21) предпочтительно составляет по меньшей мере 70%, например, по меньшей мере 72% или по меньшей мере 75%, например, по меньшей мере 80%.

Формование изделия в процессе может быть осуществлено с помощью любой технологии обработки полимера. Однако предпочтительным является получение пленки экструзией, как изложено выше.

Далее настоящее изобретение будет описано более подробно с помощью следующих примеров.

ПРИМЕРЫ:

Методы измерения

Следующие определения терминов и методы определения применены для приведенного выше общего описания изобретения, а также к приведенным далее примерам, если не указано иное.

Показатель текучести расплава (ПТР)

Показатели текучести расплава полипропиленов измеряли при 230°С при нагрузке 2,16 кг (ПТР230/2,16) в соответствии с ISO 1133.

Показатели текучести расплава пластомера на основе этилена измеряли при 190°С при нагрузке 2,16 кг (ПТР190/2,16) в соответствии с ISO 1133.

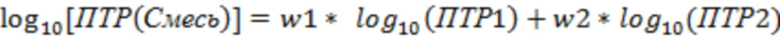

Для расчета ПТР смесей полипропилена и пластомера, как указано Таблице 1, применена следующая формула:

Уравнение 2: Вычисленный ПТР

где w1 и w2 обозначают относительную массовую долю компонентов смеси, например, пластомера и полипропиленовой смолы. ПТР1 или ПТР2 обозначают ПТР соответствующих компонентов смеси, определенных в одинаковом состоянии, то есть при одинаковых температуре и нагрузке.

Для полипропиленовой смолы использовали измеренный ПТР230/2,16.

ПТР пластомеров обычно измеряли при более низких температурах, то есть ПТР190/2,16, поэтому значения умножали на коэффициент 1,8 (эмпирическое значение), чтобы отразить (более высокую) текучесть при 230°C.

Температуру плавления Tм, температуру кристаллизации Tс измеряли с помощью дифференциального сканирующего калориметра (ДСК) Mettler TA820 на образцах 5-10 мг. Кривые кристаллизации и плавления были получены во время сканирования при охлаждении и нагревании со скоростью 10°С/мин в диапазоне от 30 до 225°С. Температуры плавления и кристаллизации были приняты за пики эндотерм и экзотерм.

Также были измерены энтальпии плавления и кристаллизации (Hm и Нс) методом ДСК по ISO 11357-3.

Определение сомономера методом ЯМР-спектроскопии

Для количественной оценки содержания сомономера и распределения последовательностей сомономеров в полимерах использовали количественную спектроскопию ядерного магнитного резонанса (ЯМР).

Количественные ЯМР-спектры 13C{1H} регистрировали в растворе с помощью спектрометра Bruker Advance III 400 NMR, работающего при 400,15 и 100,62 МГц для 1H и 13C соответственно. Все спектры регистрировали с помощью 13С оптимизированного 10-мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Примерно 200 мг вещества растворили в 3 мл 1,2-тетрахлорэтан-d2 (TCE-d2) вместе с ацетилацетонатом хрома(III) (Cr(acac)3) с получением раствора 65 мМ релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора после первоначальной подготовки образца в термостате трубку для ЯМР дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. При введении в магнит трубка вращалась с частотой 10 Гц. Указанная установка была выбрана главным образом по причине высокого разрешения и необходимости точной количественной оценки содержания этилена. Стандартное одноимпульсное возбуждение применялось без ядерного эффекта Оверхаузера с использованием оптимизированного угла наконечника, задержкой между сканами 1 с и двухуровневой схемой развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Для каждого спектра потребовалось 6144 (6к) импульсов. Количественные ЯМР спектры 13C{1H} были обработаны, интегрированы, и определены соответствующие количественные свойства из интегралов с использованием специальных компьютерных программ.

Все химические сдвиги косвенно указывали на центральную метиленовую группу этиленового блока (EEE) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Такой подход позволил провести сравнение с эталоном даже при отсутствии структурной единицы. Характерные сигналы, соответствующие включению этилена, описаны Cheng, H.N., Macromolecules 17 (1984), 1950).

С характерными сигналами, соответствующим наблюдавшимся 2,1 эритро-региодефектам (как описано в L.Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, в Cheng, HN, Macromolecules 1984, 17, 1950 и в WJ. Wang and S. Zhu, Macromolecules, 2000, 33, 1157), требовалась поправка на влияние региодефектов на определенные свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдалось.

Фракцию сомономера определяли количественно, используя метод Wang и др. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов по всей спектральной области спектра 13C{1H}. Указанный способ был выбран по причине его надежности и способности при необходимости учитывать присутствие региодефектов. Интегральные области были незначительно отрегулированы для увеличения возможности применения во всем диапазоне содержания сомономеров.

Для систем, в которых наблюдался только изолированный этилен в последовательностях PPEPP, метод Wang и др. был модифицирован для уменьшения влияния ненулевых интегралов центров, о которых известно, что они не присутствуют. Указанный подход сократил завышенную оценку содержания этилена для таких систем и был достигнут путем сокращения числа центров, используемых для определения абсолютного содержания этилена:

E = 0,5(Sββ + Sβγ + Sβδ + 0,5(Sαβ + Sαγ))

При использовании этого набора центров соответствующее интегральное уравнение приобретает вид:

E = 0,5(IH +IG + 0,5(IC + ID))

Обозначения соответствуют обозначениям в статье Wang и др. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, использованные для абсолютного содержания пропилена, не изменяли.

Включение сомономера в молярных процентах рассчитывали по молярной фракции:

E [мол.%] = 100 * fE

Содержание сомономера в процентах по массе рассчитывали по молярной фракции:

E [% масс.] = 100 * (fE * 28,06) / ((fE * 28,06) + ((1-fE) * 42,08))

Распределение последовательности сомономеров в триадах определяли с использованием метода анализа Kakugo и др. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150). Метод был выбран по причине его надежности, интегральные области незначительно регулировали для увеличения возможности применения к более широкому диапазону содержания сомономера.

Плотность

Плотность измеряли в соответствии с ISO 1183D и ISO 1872-2 для приготовления образца.

Поверхностная энергия и поверхностное натяжение

Поверхностную энергию определяли как смачиваемость в соответствии с ASTM D2578-09 с использованием тестовых чернил (смеси формамида и этилцеллозольва) с поверхностным натяжением от 34 до 56 дин/см (от 0,034 до 0,056 Н/м), а именно «тестер для обработки коронным разрядом AFS», поставляемый AFS, Аугсбург, Германия.

Важно, чтобы тестируемая поверхность не была шероховатой до смачивания, а являлась как можно более гладкой.

Чернила наносили ватными палочками на поверхность 6,5 см², начиная с чернил с низким поверхностным натяжением до тех пор, пока будут использованы чернила, которые больше не смачивают поверхность. Затем поверхностное натяжение определяли визуально, оценивая реакцию жидкости в течение первых двух секунд после нанесения чернил на поверхность. Испытываемая жидкость может сжиматься и/или принимать форму шариков (отдельных капель), а также оставаться неизменной, образуя слой чернил на контрольной пленке.

Когда тестируемая жидкость сжимается или превращается в капельку, это указывает на более низкую поверхностную энергию пленки по сравнению с поверхностной энергией наносимой на нее жидкости.

Испытание следует повторять столько раз, сколько необходимо, с тестовыми чернилами, поверхностное натяжение которых отличается на +/- 2 дин/см (+/- 0,002 Н/м) от первого измеренного значения поверхностного натяжения, до тех пор, пока маркировка не будет оставаться стабильной в течение двух секунд или более. Как только это будет достигнуто, можно считать, что поверхностное натяжение или поверхностная энергия пленки по меньшей мере равны соответствующим значениям наносимой жидкости.

Дальнейшее нанесение следует проводить до тех пор, пока усадка или образование капель будут происходить в течение двух секунд. Последнее измерение следует рассматривать как неудачное, и поверхностную энергию жидкости, использованной для предыдущего измерения, принять за поверхностную энергию пленки.

Поверхностное натяжение для примеров по изобретению и сравнительных примеров проверяли ежедневно в течение первой недели, затем в конце второй недели и в конце третьей недели.

Коэффициент поддержания поверхностного натяжения DRRx

Коэффициент поддержания поверхностного натяжения указывает поддержание поверхностного натяжения через x дней, где x представляет собой количество дней хранения, относительно первоначального значения поверхностного натяжения, определенного через 6 часов после обработки корононным разрядом, умноженного на 100.

Выражается альтернативно

Уравнение 1: Коэффициент поддержания поверхностного натяжения

Описание материалов:

RD208CF - статистический сополимер полипропилен-этилен, ПТР (230/2,16) примерно 8 г/10 мин, Tm примерно 140°C, содержание C2 - 4% масс., пониженная вязкость.

RD204CF - статистический сополимер полипропилен-этилен, ПТР (230/2,16) примерно 8 г/10 мин, Tm примерно 150°С, содержание С2 - 2 % масс., пониженная вязкость.

HD204CF - гомополимер полипропилена, ПТР (230/2,16) примерно 8 г/10 мин, пониженная вязкость.

TD210CF - терполимер полипропилен-этилен-бутилен, ПТР (230/2,16), примерно 6 г/10 мин, TD210CF содержит 200 частей на миллион стеарата Ca в качестве акцептора кислоты.

Queo ™ 8203 - октеновый пластомер на основе этилена, ПТР (190/2,16) 3 г/10 мин, ММР: унимодальный, плотность 0,882 г/см3, температура плавления 74°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo™ 8210 - октеновый пластомер на основе этилена, ПТР (190/2,16) 10 г/10 мин, ММР: унимодальный, плотность 0,882 г/см3, температура плавления 75°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo ™ 0203 - октеновый пластомер на основе этилена, ПТР (190/2,16) 3 г/10 мин, ММР: унимодальный, плотность 0,902 г/см3, температура плавления 96°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo ™ 0210 - октеновый пластомер на основе этилена, ПТР (190/2,16) 10 г/10 мин, ММР: унимодальный, плотность 0,902 г/см3, температура плавления 97°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo™ 2М139 - октеновый пластомер на основе этилена, ПТР (190/2,16) 6,6 г/10 мин, ММР: унимодальный, плотность 0,870 г/см3, температура плавления 43°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo™ 2М135 - октеновый пластомер на основе этилена, ПТР (190/2,16) 6,6 г/10 мин, ММР: унимодальный, плотность 0,882 г/см3, температура плавления 72°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Queo ™ 1007 - октеновый пластомер на основе этилена, ПТР (190/2,16) 6,6 г/10 мин, ММР: унимодальный, плотность 0,910 г/см3, температура плавления 105°C, получен в процессе полимеризации в растворе с металлоценовым катализатором.

Все марки намеренно не содержали смазочных или легко мигрирующих веществ (если не указано иначе) для обеспечения хороших свойств поверхности.

Все продукты коммерчески доступны от компании Borealis.

Vistamaxx 3000 является коммерческим продуктом ExxonMobil Chemicals, который представляет собой пластомер на основе пропилена, имеющий ПТР (230°C/2,16 кг) 7 г/10 мин, плотность 0,871 г/см3, содержание этилена 11% масс.

Получение пленки:

Толщина пленок для примеров по изобретению (И) и сравнительных примеров (С) составляла 50 мкм.

Пленки были изготовлены на пилотной линии Reifenhäuser CAST, оборудованной экструдером типа RH241-1-50-25, диаметр 50 мм, отношение L/D : 25, и экструдером типа RT78-1-35-25, диаметр 35 мм, отношение L/D : 25; блоком подачи с 3 загрузками; распределителем, имеющий ширину штампа 450 мм, щелевой зазор экструзионной головки 0,8 мм. Пленки были получены с помощью двух охлаждающих вальцов диаметром 320 мм каждый.

Перед экструзией пленки пластомер на основе этилена смешивали в сухом виде с пропиленовыми полимерами в массовых отношениях, как указано ниже, с помощью барабанного смесителя.

Температура плавления смесей полипропилена и пластомера и чистых полипропиленов составляла 230°С, температура охлаждающего вальца 20°С, скорость вращения вальцов 10 м/мин.

Было применено электрическое соединение с помощью электростатического заряда.

Обработку поверхности пленок проводили с помощью генератора коронного разряда G20S от компании AFS, подача энергии составляла 800 Вт для всех образцов, частота находилась в диапазоне от 26 кГц до 28 кГц. Обратили внимание на то, чтобы расстояние от зарядного устройства до пленки было одинаковым по всей ширине пленки. Скорость пленки при обработке коронным разрядом составляла 10 м/мин.

Таблица1: Расчётный ПТР и сохранение поверхностного натяжения [дин/см]

(расчет)

* Значение не измерено

Таблица 2: Коэффициент поддержания поверхностного натяжения через x дней (DRRx [%]), с RD208CF в качестве матричного полимера:

Vistamaxx 3000

* н.м.: значение не измерено

| название | год | авторы | номер документа |

|---|---|---|---|

| Полипропиленовые пленки с улучшенными оптическими и механическими свойствами | 2015 |

|

RU2705056C2 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| ИЗДЕЛИЕ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ПОВЫШЕННЫМ СОХРАНЕНИЕМ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2021 |

|

RU2819623C1 |

| Полипропиленовая композиция | 2018 |

|

RU2733454C1 |

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

| КОМПОЗИЦИЯ | 2019 |

|

RU2813714C2 |

| Полипропиленовая композиция для наружных применений в автомобилях | 2022 |

|

RU2833319C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2753481C1 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2739886C1 |

| ГЕТЕРОФАЗНЫЙ ПОЛИПРОПИЛЕН СО СТАТИСТИЧЕСКИМ СОПОЛИМЕРОМ ПРОПИЛЕНА И ГЕКСЕНА В КАЧЕСТВЕ МАТРИЦЫ | 2019 |

|

RU2759852C1 |

Изобретение относится к смеси полипропиленового сополимера и пластомера для получения пленок или изделий для упаковки, пригодных для печати или нанесения покрытия или металлизации. Смесь содержит в мас.%: 80-93 полипропиленового статистического сополимера и 7-20 пластомера на основе этилена. Полипропиленовый сополимер содержит по меньшей мере 1,0 мас.% этилена в качестве сомономера и не содержит диспергированной в нем эластомерной полимерной фазы. Плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см³ или менее. Также раскрыты готовые изделия и способ обеспечения композиций и готовых изделий, обладающих улучшенными значениями поверхностного натяжения. Технический результат – улучшение значения поверхностного натяжения с течением времени композиции и готовых изделий. 5 н. и 4 з.п. ф-лы, 2 табл., 15 пр.

1. Смесь полипропиленового сополимера и пластомера для получения пленок или изделий для упаковки, пригодных для печати или нанесения покрытия или металлизации, содержащая 80-93 мас.% полипропиленового статистического сополимера и 7-20 мас.% пластомера на основе этилена, в которой полипропиленовый сополимер содержит по меньшей мере 1,0 мас.% этилена в качестве сомономера и не содержит диспергированной в нем эластомерной полимерной фазы, и плотность пластомера на основе этилена по ISO 1183D составляет 0,915 г/см³ или менее.

2. Смесь полипропиленового сополимера и пластомера по п.1, отличающаяся тем, что показатель текучести расплава (ПТР230/2,16) смеси полипропиленового сополимера и пластомера по ISO 1133 составляет 15 г/10 мин или менее.

3. Изделие для упаковки, пригодное для печати или нанесения покрытия или металлизации, полученное из смеси полипропиленового сополимера и пластомера по любому предшествующему пункту, где готовое изделие получено из смеси по п.1 или 2.

4. Изделие по п.3, отличающееся тем, что изделие получают путем получения пленки с раздувом или литой пленки.

5. Изделие по п.3 или 4, отличающееся тем, что изделие имеет коэффициент поддержания поверхностного натяжения (DRRx) после обработки поверхности по меньшей мере 70% или более, при этом значение x определено как 14 или более дней.

6. Пленка, полученная экструзией с раздувом, или литая пленка для упаковки, пригодная для печати или нанесения покрытия или металлизации и выполненная из смеси полипропиленового сополимера и пластомера по п.1 или 2, отличающаяся тем, что поверхностное натяжение пленки, полученной экструзией с раздувом, или литой пленки, подвергнутой обработке поверхности для увеличения поверхностной энергии, составляет более 38 дин/см (0,038 Н/м) и 50 дин/см (0,058 Н/м) или менее при измерении согласно ASTM D2578-09 через 14 или более дней после обработки поверхности.

7. Пленка по п.6, отличающаяся тем, что пленка имеет коэффициент поддержания поверхностного натяжения (DRRx) после обработки поверхности по меньшей мере 70% или более, при этом значение x определено как 14 или более дней.

8. Способ получения изделий для упаковки, пригодных для печати или нанесения покрытия или металлизации, включающий стадии:

a) обеспечения смеси полипропиленового сополимера и пластомера по п.1,

б) формования изделия из смеси полипропиленового сополимера и пластомера,

в) обработки одной или нескольких поверхностей изделия для увеличения поверхностной энергии, и, возможно,

г) дальнейшей модификации поверхности путем печати, нанесения покрытия или металлизации.

9. Применение пластомеров на основе этилена, плотность которых составляет менее 0,915 г/см³, для улучшения значения поверхностного натяжения или коэффициента поддержания поверхностного натяжения DRRx изделий, содержащих смесь полипропиленового сополимера и пластомера по п.1, где значение x определено как 14 или более дней.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЯАШШ-ЯХННЧЕО^ф! БИБЛИОТЕКА jД. И. Романов | 0 |

|

SU353981A1 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНОВОГО СОПОЛИМЕРА | 2010 |

|

RU2510407C2 |

| US 2009087648 A1, 02.04.2009 | |||

| EP 1864793 A1, 12.12.2007 | |||

| Устройство для крепления облицовки к древесине | 1978 |

|

SU726292A1 |

Авторы

Даты

2020-02-03—Публикация

2015-12-09—Подача