Область техники

Изобретение относится к сельскохозяйственной технике и предназначено для механизированной переработки зерновых культур и может найти применение в фермерских и индивидуальных хозяйствах.

Уровень техники

Известна зернодробилка (патент РФ на изобретение №2366507, кл. МПК В02С 9/00, опубл. 10.09.2009), которая содержит загрузочную емкость, кожух с электродвигателем, на валу которого закреплен измельчающий инструмент в виде пластины, основание, а также установленные под ним заслонку и рабочую камеру с отверстиями на днище и боковой поверхности. Зернодробилка также снабжена направляющим патрубком, виброэлектростойкой прокладкой и разделяющей перегородкой, установленной внутри кожуха, на боковой стенке которого жестко закреплены загрузочная емкость и присоединенный к ней направляющий патрубок, размещенный наклонно по отношению к основанию под углом 57- 63°. Виброэлектростойкая прокладка закреплена снизу основания и на ней установлен электродвигатель, при этом пластина измельчающего инструмента выполнена с центральным отверстием, по обе стороны которого диаметрально и симметрично расположены лезвия с режущей кромкой и углом резания в пределах 43-47°, а их несущая часть по форме представляет усеченный острый угол, равный 18-22°.

Известна зернодробилка с вращающейся дэкой (патент РФ на полезную модель №29967, кл. МПК В02С 2/00, В02С 15/00, опубл. 10.01.2003), содержащая корпус с выгрузочным устройством, верхнюю крышку с загрузочным устройством, вертикальный вал привода, подшипники, вращающийся размольный орган, валки, причем размольный орган выполнен в виде цилиндрической, перфорированной отверстиями дэки, жестко соединенной с ротором, который жестко соединен с вертикальным приводным валом и имеет в верхней части углубление конической формы с углом между образующей конуса и верхней торцевой поверхностью, равным 3-15°, к верхней крышке неподвижно прикреплены оси по крайней мере четырех валков, равно удаленных от внутренней поверхности дэки на заданный зазор и равномерно расположенных по окружности, кроме того, к верхней крышке прикреплены защитные пластины в количестве, равном числу валков, расположенные радиально к цилиндрическим поверхностям дэки и касательно к поверхностям валков со стороны направления вращения дэки, дробилка снабжена нижней крышкой, соединенной с корпусом и с верхней крышкой, а также с опорным устройством с помощью болтов, стержни которых расположены в пространстве между вращающейся дэкой и корпусом зернодробилки.

Известна зернодробилка (патент РФ на полезную модель №74580, кл. МПК В02С 9/02, В02С 18/06, опубл. 10.07.2008), содержащая основание, загрузочную емкость в виде широкого раструба, решето и заслонку, а также ручку, закрепленную на крышке кожуха электродвигателя для переноса зернодробилки. На виброэлектростойкой прокладке установлен электродвигатель с разделяющей перегородкой внутри кожуха, к боковой стенке которого жестко прикреплены раструб с углом наклона 43°-47° и сопряженный с ним направляющий патрубок, который размещен наклонно по отношению к основанию под углом 57-63°. Измельчающий инструмент закреплен на валу электродвигателя и выполнен в виде пластины с центральным отверстием, по обе стороны которого диаметрально и симметрично расположены лезвия с режущей кромкой и углом резания в пределах 43-47°, а их несущая часть по форме представляет усеченный острый угол, равный 18-22°. Зернодробилка снабжена отражателем, закрепленным под основанием.

Известна зернодробилка (патент РФ на полезную модель №74828, кл. МПК В02С 9/02, опубл. 20.07.2008), содержащая основание, загрузочный бункер, соединенный с накопительной воронкой, решето и заслонку. На виброэлектростойкой прокладке установлен электродвигатель с разделяющей перегородкой внутри кожуха, на боковой стенке которого закреплена воронка и сопряженный с ней направляющий патрубок, который размещен наклонно по отношению к основанию под углом 57-63°. Измельчающий инструмент закреплен на валу электродвигателя и выполнен в виде пластины с центральным отверстием, по обе стороны которого диаметрально и симметрично расположены лезвия с режущей кромкой и углом резания в пределах 43°-47°, а их несущая часть по форме представляет усеченный острый угол, равный 18-22°. Загрузочный бункер закреплен на крышке кожуха и снабжен четырьмя наклонными и сопряженными между собой плоскостями, образующими над воронкой окно овальной формы, площадь которого больше площади выходного окне направляющего патрубка. Накопительная воронка выполнена в виде перевернутой усеченной пирамиды или усеченного конуса. Бункер имеет прямоугольную форму. Зернодробилка снабжена отражателем.

Известна зернодробилка (патент РФ на изобретение №2073569, кл. МПК В02С 13/14, опубл. 20.02.1997), содержащая загрузочный бункер с патрубком и регулирующей заслонкой, разгрузочный патрубок, корпус с установленными внутри него вертикальным валом с диском и радиально закрепленными на диске разгонными и дополнительными лопатками, между которыми на верхней поверхности корпуса смонтированы неподвижные деки. Дополнительные лопатки на диске установлены с отставанием от каждой разгонной лопасти, в секторе полета отраженных частиц зерна от неподвижных дек.

Недостатком известных устройств является конструктивная сложность, относительно невысокая надежность и эффективность измельчения, обусловленные, в частности, конструктивным несовершенством рабочей камеры устройства и недостаточной толщиной измельчающего инструмента.

Раскрытие изобретения

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, заключается в увеличении производительности и повышении надежности работы устройства, увеличении срока службы и эффективности измельчения зерновых продуктов, упрощении конструкции устройства.

Указанный технический результат достигается тем, что зерноизмельчитель содержит подставку, на раме которой закреплен электродвигатель, загрузочный бункер и установленный под ним корпус с узлом дробления, содержащим измельчающие элементы, под которыми установлена фракционная сетка, а в днище корпуса расположено отверстие для выгрузки, причем верхняя и боковые стенки корпуса соединены под углом 90 градусов, вал электродвигателя соединен с элементами узла дробления.

Лицевая стенка корпуса может быть снабжена дополнительным загрузочным патрубком с крышкой.

Измельчающие элементы могут быть выполнены в виде пластин-молотков толщиной 4-6 мм, причем оптимальная толщина молотков составляет 6 мм. Молотки могут быть выполнены в виде прямоугольных пластин шириной 30 мм. На рабочих углах пластин могут быть дополнительно выполнены прямоугольные вырезы. Молотки могут быть выполнены из низколегированной стали марки 09Г2С.

Измельчающие элементы могут быть выполнены в виде ножей, которые выполнены в виде пластин с зазубринами на рабочей поверхности с шагом между остриями зазубрин 2,5 мм. Зазубрины могут иметь следующие параметры:

- глубина 7 мм, угол зазубрины 7°, угол заточки зазубрины 16°, количество зазубрин на рабочей стороне ножа 25;

- угол захода 27°, угол резания зазубрины 76°, количество зазубрин на рабочей стороне ножа 27.

Фракционная сетка может иметь размер ячейки 3, 4 или 5 мм.

Загрузочный бункер может быть выполнен в виде усеченной пирамиды или усеченного конуса.

Поверхность днища корпуса может быть выполнена с наклоном к центру.

Краткое описание чертежей

На фиг. 1 представлен общий вид устройства, вид сбоку.

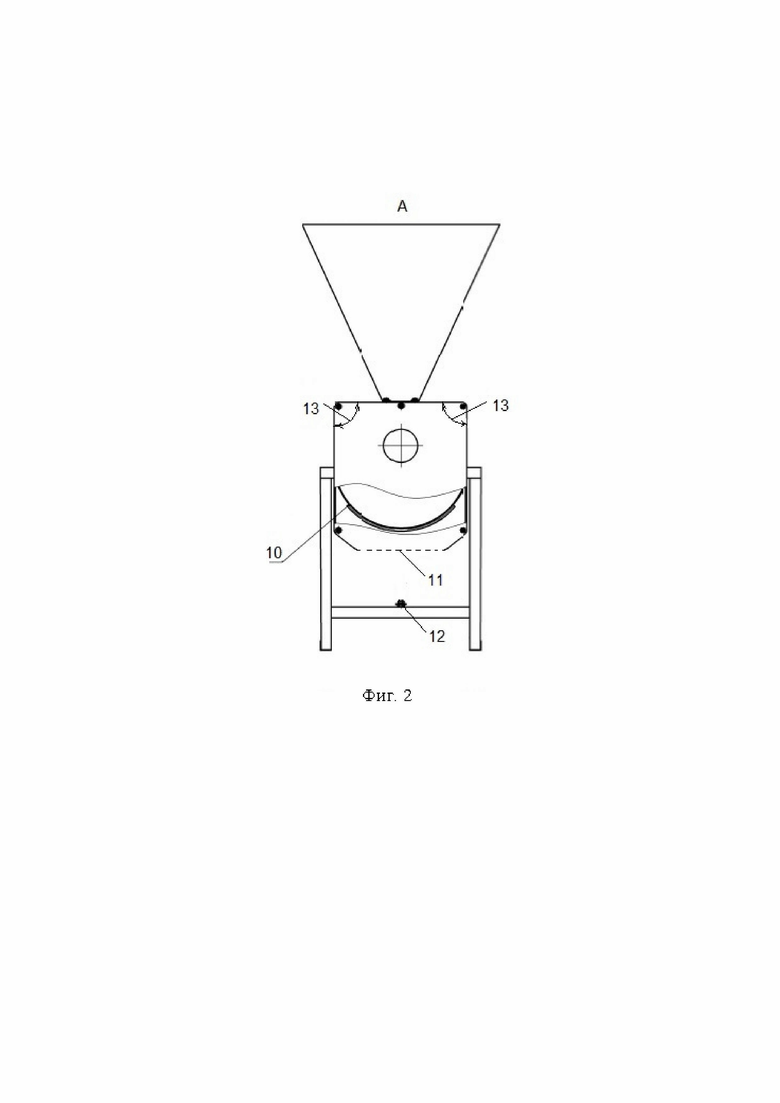

На фиг. 2 представлен общий вид устройства спереди.

На фиг. 3 представлен вид подставки зерноизмельчителя.

На фиг. 4 представлены виды узлов дробления: а) с измельчающими элементами в виде пластин-молотков; б) с измельчающими элементами в виде пластин с зазубринами.

На фиг. 5 представлены виды измельчающих элементов: а) пластина-молоток; б-в) варианты пластин с зазубринами.

На фиг. 6 представлено фото опытного образца зерноизмельчителя.

На фигурах приняты следующие обозначения: 1 - подставка, 2 - корпус, 3 - загрузочный бункер, 4 - узел дробления, 5 - электродвигатель, 6 - вал электродвигателя, 7 - рама подставки, 8 - дополнительный загрузочный патрубок, 9 - элементы крепления бункера 3 к корпусу 2, 10 - фракционная сетка, 11 - отверстие для выгрузки (показано пунктиром), 12 - элемент крепления заземления, 13 - угол 900, 14 - пластина-молоток, 15.1-15.2 - варианты пластин с зазубринами, S - толщина молотка, n - шаг между остриями зазубрин, h - глубина зазубрины.

Осуществление изобретения

Зерноизмельчитель содержит подставку 1, на раме 7 которой закреплен электродвигатель 5, а также загрузочный бункер 3 и установленный под ним корпус 2 с узлом 4 дробления, содержащим измельчающие элементы, под которыми установлена фракционная сетка 10, а в днище корпуса 2 расположено отверстие 11 для выгрузки (показано пунктиром на фиг. 2). Верхняя и боковые стенки корпуса 2 соединены под углом 90 градусов (см. поз. 13 на фиг. 2), вал 6 электродвигателя 5 соединен с измельчающими элементами узла 4 дробления.

Подставка 1 имеет болтовое соединение с загрузочным бункером 3, тем самым облегчает быструю разборку и компактную транспортировку зерноизмельчителя.

Электродвигатель 5 соединен с рамой 7 подставки 1 и с корпусом 2 напрямую, без применения фланца, что снижает количество винтовых соединений и крепежа, соответственно упрощается конструкция зерноизмельчителя и процесс его сборки. В процессе эксплуатации такое крепление электродвигателя также обеспечивает повышение надежности работы устройства, которое достигается за счет использования меньшего количества винтовых элементов, которые при вибрировании устройства имеют тенденцию раскручиваться. Такое крепление электродвигателя без фланца, особенно при массовом производстве, удешевляет зерноизмельчитель.

Лицевая стенка корпуса 2 может быть снабжена дополнительным загрузочным патрубком 8 с крышкой через который могут быть загружены для измельчения как зерно, так и другие виды сельскохозяйственной продукции, например, овощи, корнеплоды и т.п.

Измельчающие элементы могут быть выполнены в виде молотков 14, которые представляют собой пластины толщиной от 4 до 6 мм, оптимально - 6 мм (обозначено S на фиг. 4а). В известных зерноизмельчителях, как правило, применяются измельчающие элементы толщиной 3 мм. За счет увеличения толщины измельчающих элементов в разы увеличивается ресурс пластин-молотков 14, повышается надежность работы устройства, увеличивается срок службы и эффективность измельчения, а также увеличивается масса устройства и соответственно его устойчивость.

Молотки 14 узла дробления выполнены в виде прямоугольных пластин шириной 30 мм, на рабочих углах пластин могут быть дополнительно выполнены прямоугольные вырезы (см. фиг. 5а). Наличие таких прямоугольных вырезов увеличивает эффективность дробления и производительность.

Молотки 14 узла дробления могут быть выполнены из низколегированной стали марки 09Г2С. Данная марка стали имеет высокий уровень механической прочности, высокую устойчивость к разрушению, возможность эксплуатации в широком температурном диапазоне, а также отличается отсутствием хрупкости.

Также измельчающие элементы могут быть выполнены в виде ножей (см. фиг. 4б), которые представляют собой пластины 15 с зазубринами на рабочей поверхности с шагом между остриями зазубрин n = 2,5 мм.

Пластины 15.1 с зазубринами могут иметь следующие параметры: глубина h = 7 мм, угол зазубрины 7°, угол заточки зазубрины 16°, причем количество зазубрин на рабочей стороне ножа составляет 25 (см. фиг. 5б).

Также пластины 15.2 с зазубринами могут иметь следующие параметры: угол захода 27°, угол резания зазубрины 76°, количество зазубрин на рабочей стороне ножа составляет 27 (см. фиг. 5в).

Указанные параметры и количество зазубрин были подобраны опытным путем и показали наиболее высокую эффективность и производительность при дроблении зерновых продуктов.

В качестве измельчающих элементов узла дробления также могут быть установлены ножи, используемые в жатке или комбайне, обеспечивая тем самым унификацию и взаимозаменяемость измельчающих инструментов в сельскохозяйственной технике.

Верхняя и боковые стенки корпуса 2 соединены под углом 90 градусов (см. поз. 13 на фиг. 2), тем самым когда зерно попадает из загрузочного бункера 1 в корпус 2 его встречает измельчающий элемент, например пластина-молоток 14, и помимо того, что его разбивает молоток 14, зерно рикошетом ударяется о стенку корпуса 2 и от дополнительного удара разбивается, тем самым увеличивается производительность. За основу взят закон физики: угол падения равен углу отражения. В известных устройствах зерно отбивается по кругу, тем самым снижается производительность.

Фракционная сетка 10 может иметь размер ячейки 3, 4 или 5 мм, размер ячейки сетки выбирают в зависимости от необходимой степени измельчения готового продукта. Производительность зерноизмельчителя может быть изменена путем использования электродвигателя разной мощности и размера ячейки фракционной сетки.

Загрузочный бункер 3 может быть выполнен в виде усеченной пирамиды или усеченного конуса. Поверхность днища корпуса 2 может быть выполнена с наклоном к центру.

Зерноизмельчитель работает следующим образом.

Засыпают зерно в загрузочный бункер 1, затем включают электродвигатель 5, через вал 6 крутящий момент передается на узел дробления 4, который начинает вращаться. Когда зерно попадает в узел дробления 4 корпуса 2, то от удара пластин-молотков 14 (или пластин 15 с зазубринами) и от ударов об стенки внутри корпуса 2 происходит дробление зерновых культур. После измельчения дробленный продукт просыпается через фракционную сетку 10 и через отверстие для выгрузки 11 попадает в мешок, ведро или другую емкость.

Пример реализации.

Было изготовлено несколько опытных образцов зерноизмельчителя заявленной конструкции (см. фото на фиг. 6). В узле дробления опытных образцов были установлены молотки в виде пластин (см. фиг. 5а) толщиной: 4, 5 и 6 мм, а также ножей с заявленными конфигурациями зазубрин (см. фиг. 5б-5в). Были проведены испытания данных образцов, в результате было выяснено, что заявленная конструкция устройства имеет повышенную надежность и срок эксплуатации, а также высокую эффективность измельчения зерновых продуктов. Причем в процессе проведения испытаний было установлено, что оптимальные результаты по эффективности измельчения получены при толщине пластин-молотков 6 мм, а также при использовании пластин с зазубринами с заявленными параметрами.

Таким образом, заявленное техническое решение позволяет существенно увеличить производительность и надежность работы устройства, увеличить срок службы и эффективность измельчения зерновых продуктов.

Сопоставительный анализ заявленной конструкции зерноизмельчителя показывает, что совокупность существенных признаков неизвестна из уровня техники и, значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного техническое решения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведённые сведения подтверждают возможность применения заявленного устройства в сельском хозяйстве для механизированной переработки зерновых культур, которое может быть использовано в фермерских и индивидуальных хозяйствах, и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОДРОБИЛКА | 2008 |

|

RU2366507C1 |

| Молотковая дробилка для получения древесной муки | 2023 |

|

RU2813908C1 |

| Молотковая дробилка | 2022 |

|

RU2788632C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ЗЕРНА | 2007 |

|

RU2341330C1 |

| Дробилка-сепаратор | 1988 |

|

SU1595566A1 |

| ДРОБИЛКА ЗЕРНА С УВЕЛИЧЕННОЙ СЕПАРИРУЮЩЕЙ ПОВЕРХНОСТЬЮ | 2017 |

|

RU2658704C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 2018 |

|

RU2698059C1 |

| ДРОБИЛКА ПРОРОЩЕННОГО ВЫСУШЕННОГО ЗЕРНА | 2012 |

|

RU2493918C1 |

| Молотковая дробилка для зерна с вертикально установленным ротором | 2019 |

|

RU2742509C1 |

Изобретение относится к сельскохозяйственной технике. Зерноизмельчитель содержит подставку, на раме которой закреплен электродвигатель, загрузочный бункер и установленный под ним корпус с узлом дробления. Узел дробления содержит измельчающие элементы, под которыми установлена фракционная сетка. В днище корпуса расположено отверстие для выгрузки, причем верхняя и боковые стенки корпуса соединены под углом 90°. Вал электродвигателя соединен с элементами узла дробления. Лицевая стенка корпуса может быть снабжена дополнительным загрузочным патрубком с крышкой. Измельчающие элементы могут быть выполнены в виде пластин-молотков или в виде ножей с зазубринами различных параметров. Фракционная сетка может иметь размер ячейки 3, 4 или 5 мм. Загрузочный бункер может быть выполнен в виде усеченной пирамиды или усеченного конуса. Поверхность днища корпуса может быть выполнена с наклоном к центру. Зерноизмельчитель обеспечивает увеличение производительности и повышение надежности работы устройства. 12 з.п. ф-лы, 6 ил.

1. Зерноизмельчитель, содержащий подставку, на раме которой закреплен электродвигатель, загрузочный бункер и установленный под ним корпус с узлом дробления, содержащим измельчающие элементы, под которыми установлена фракционная сетка, а в днище корпуса расположено отверстие для выгрузки, причем верхняя и боковые стенки корпуса соединены под углом 90°, вал электродвигателя соединен с элементами узла дробления.

2. Зерноизмельчитель по п. 1, отличающийся тем, что лицевая стенка корпуса снабжена дополнительным загрузочным патрубком с крышкой.

3. Зерноизмельчитель по п. 1, отличающийся тем, что измельчающие элементы выполнены в виде пластин-молотков толщиной 4-6 мм.

4. Зерноизмельчитель по п. 3, отличающийся тем, что оптимальная толщина молотков составляет 6 мм.

5. Зерноизмельчитель по п. 3, отличающийся тем, что молотки выполнены в виде прямоугольных пластин шириной 30 мм.

6. Зерноизмельчитель по п. 5, отличающийся тем, что на рабочих углах пластин дополнительно выполнены прямоугольные вырезы.

7. Зерноизмельчитель по п. 3, отличающийся тем, что молотки выполнены из низколегированной стали марки 09Г2С.

8. Зерноизмельчитель по п. 1, отличающийся тем, что измельчающие элементы представляют собой ножи, которые выполнены в виде пластин с зазубринами на рабочей поверхности с шагом между остриями зазубрин 2,5 мм.

9. Зерноизмельчитель по п. 8, отличающийся тем, что зазубрины имеют следующие параметры: глубина 7 мм, угол зазубрины 7°, угол заточки зазубрины 16°, причем количество зазубрин на рабочей стороне ножа составляет 25.

10. Зерноизмельчитель по п. 8, отличающийся тем, что зазубрины имеют следующие параметры: угол захода 27°, угол резания зазубрины 76°, причем количество зазубрин на рабочей стороне ножа составляет 27.

11. Зерноизмельчитель по п. 1, отличающийся тем, что фракционная сетка имеет размер ячейки 3, 4 или 5 мм.

12. Зерноизмельчитель по п. 1, отличающийся тем, что загрузочный бункер выполнен в виде усеченной пирамиды или усеченного конуса.

13. Зерноизмельчитель по п. 1, отличающийся тем, что поверхность днища корпуса выполнена с наклоном к центру.

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОСМЕСЕЙ | 2004 |

|

RU2272401C1 |

| RU 2016130802 A, 31.01.2018 | |||

| 0 |

|

SU116790A1 | |

| CN 2870480 Y, 21.02.2007 | |||

| МАЛОГАБАРИТНЫЙ ГЕРМЕТИЗИРОВАННЫЙ ТРАНСФОРМАТОР | 0 |

|

SU172912A1 |

| Самораскрывающаяся резьбонарезная головка | 1934 |

|

SU43788A1 |

| ЗЕРНОДРОБИЛКА | 1993 |

|

RU2073569C1 |

Авторы

Даты

2024-03-19—Публикация

2023-09-25—Подача