Дробилка относится к аппаратам для переработки фуражного зерна на комбикорма и может быть использована как средство механизации процесса дробления зерна в индивидуальных и фермерских хозяйствах.

Известна молотковая дробилка, с вертикально установленным ротором, содержащая цилиндрический корпус с отбойными деками, в котором размещен вертикальны ротор, составленный из набора дисков с закрепленным на его валу по винтовой линии по нисходящей траектории молотками, загрузочный бункер, выгрузное окно, раму, привод, (RU 344406,15.10.87). Недостатком данной дробилки является низкая эффективность измельчения.

Наиболее близкой по своей технической сущности является молотковая дробилка с вертикально установленным ротором, содержащая цилиндрический корпус с отбойными деками, в котором размещен вертикальны ротор, выполненный в виде усеченного конуса составленного из набора дисков с закрепленным на его валу по винтовой линии по нисходящей траектории четырехзаходного винта молотками, загрузочный бункер, выгрузное окно, раму, привод (RU 102540 U1, 10.03.2011).

Предлагаемая дробилка предназначена для использования в производстве строительных материалов, а при помоле зерна имеет ряд недостатков. Так наличие слабой наклонности (пологости) структуры спиралевидных винтовых линий, а также наличие крупного шага между молотками, при смещении их на каждой из последующих дисков, способствует быстрому изнашиванию верхних рядов молотков (при больших угловых скоростях работы), переизмельчению и истиранию, а также застреванию исходного сырья в рабочей камере, так как измельчаемый материал не имеет возможность покидать камеры. Это приводит к снижению производительности особенно на дроблении более мягкого материала, такого как зерно.

Задачей, решаемой настоящим изобретением является повышение производительности дробилки и эффективности дробления зернового материала за счет выравнивания гранулометрического состава измельчаемого материала.

Настоящая задача решается тем, что в молотковой дробилке для зерна с вертикально установленным ротором, содержащей полый цилиндрический корпус с отбойными деками, образующими измельчительную камеру, в которой размещен вертикальный роторный вал, установленный в подшипниковом узле, выполненный в виде усеченного конуса, составленного из набора дисков, закрепленных на его валу, на которых по винтовой линии по нисходящей траектории четырехзаходного винта размещены молотки, загрузочный бункер, выгрузное окно, раму, привод, молотки, образующие ряды в виде спиралевидных винтовых линий, смещены относительно друг друга с перекрытием, а окончание каждой из спиралевидных винтовых линий молотков лежит на образующей, исходящей из точки захода следующей спиралевидной винтовой линии молотков, при этом ротор размещен в корпусе консольно.

Техническая сущность предлагаемого решения заключается в том, чтобы дробить материал не всеми молотками, а отдельно молотками каждой из четырехзаходных зон и подавать его в выгрузное окно. При этом увеличится производительность и уменьшится перемол в пылевидные фракции. Увеличение расстояния точки приложения удара (от оси подвеса молотка до оси ротора) способствует увеличению окружной скорости молотков в каждом из последующих ярусов, что прямым образом будет способствовать равномерному износу молотков каждого из последующих ярусов.

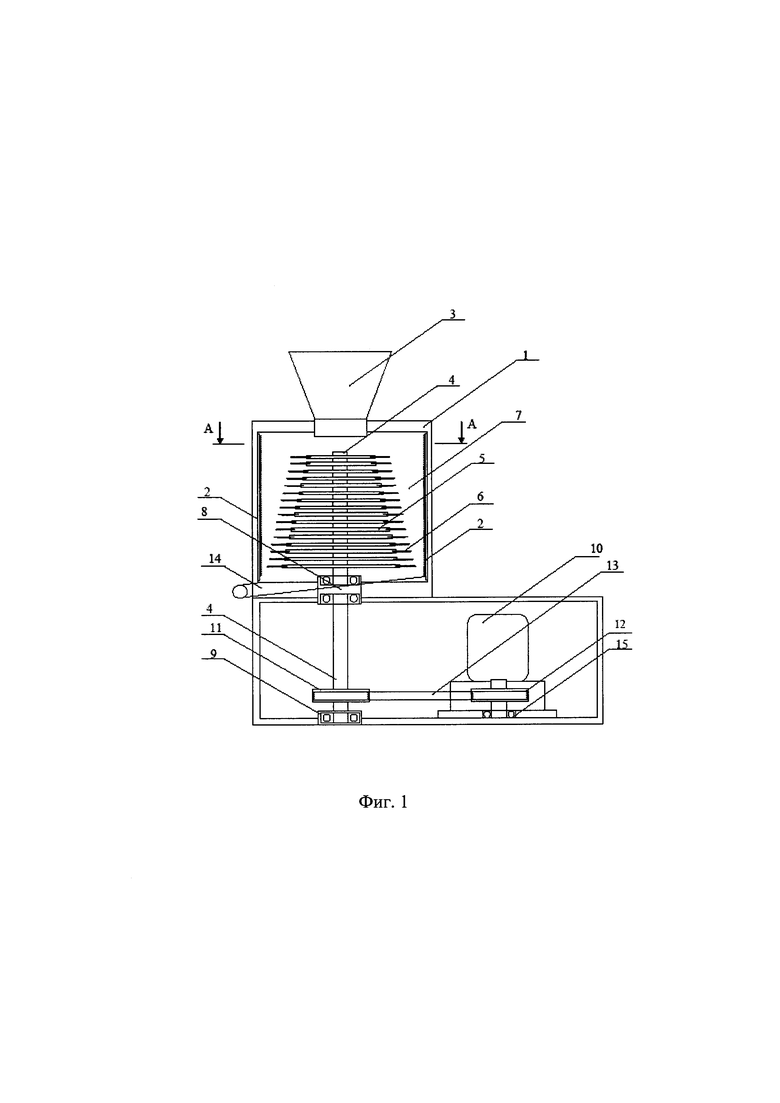

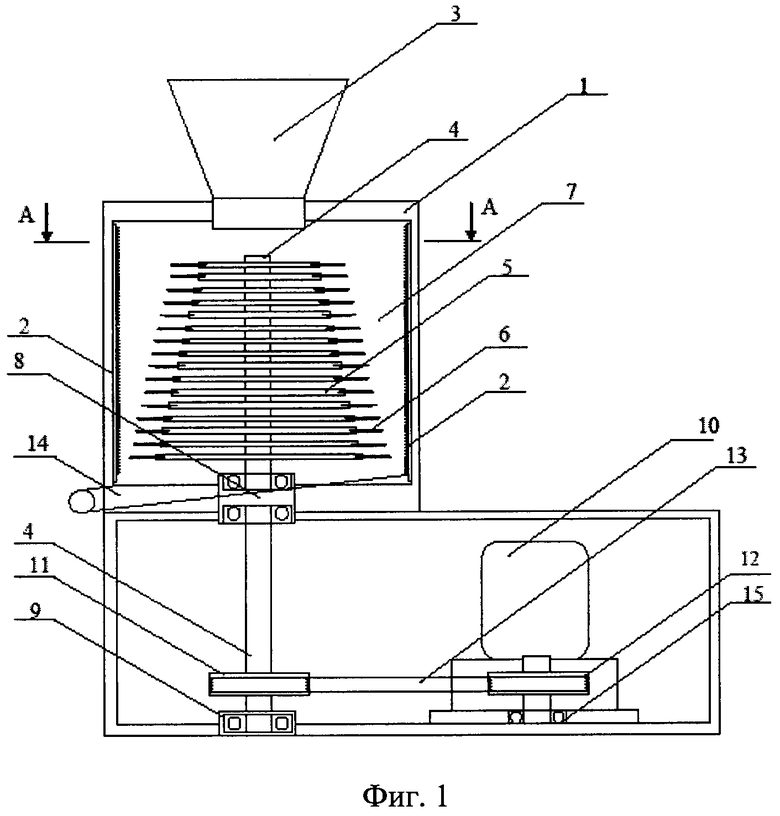

На фиг. 1 показана схема дробилки.

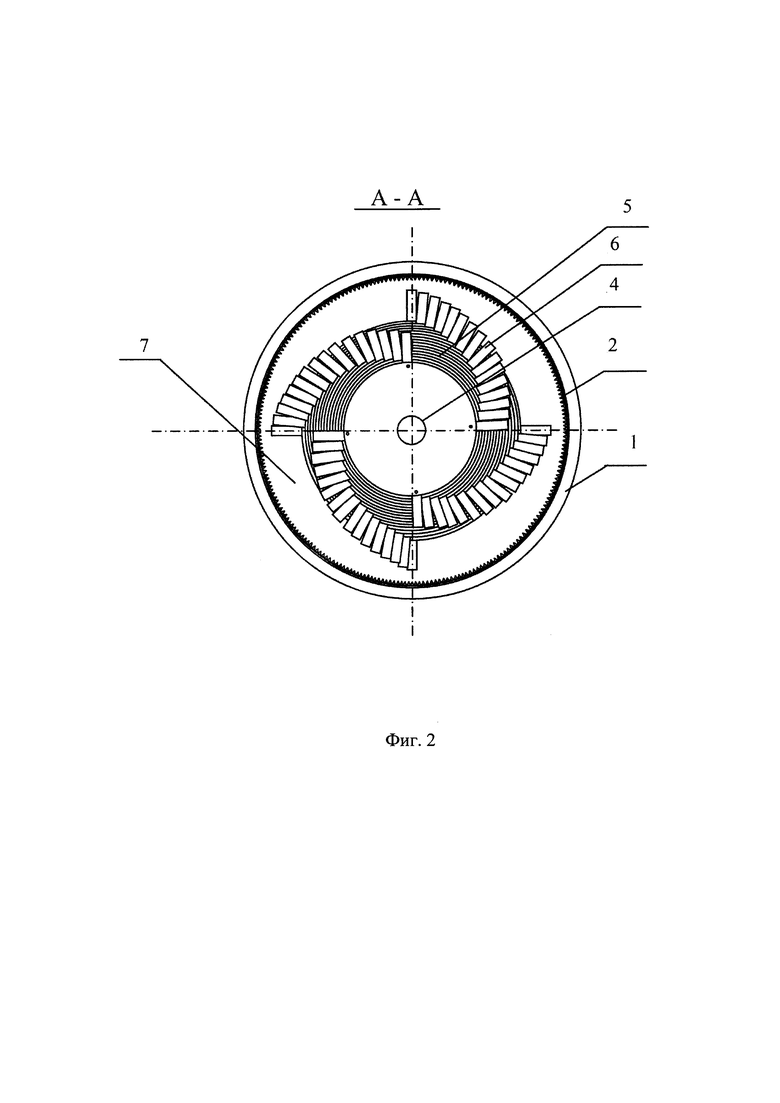

На фиг.2 вид по А-А

Дробилка состоит из цилиндрического вертикально установленного корпуса 1, внутренняя рабочая поверхность которого защищена зубчатыми отбойными деками 2. Верхняя часть корпуса имеет загрузочный бункер 3, а в нижней части измельчительной камеры имеется подшипниковый узел 8.

Внутри цилиндрического корпуса соосно установлен роторный вал 4 консольного типа, на котором закреплены диски 5 в виде плоских металлических пластин постоянной толщины, диаметр которых увеличивается сверху вниз на постоянную величину п, образуя вид усеченного конуса. На каждом ярусе дисков установлено по четыре стандартных молотка 6 закрепленые на осях подвеса дисков.

В нижней части плоскости вращения ударных элементов камеры измельчения 7 расположено выгрузное окно 14.

В нижней части корпуса 1 и измельчительной камеры 7 размещены соосно расположенные подшипниковые узлы 8 и 9.

Вертикальный вал ротора 4 приводится во вращение от электродвигателя 10 посредством клиноременной передачи, включающую в себя клиноременные шкивы 11 и 12, ремень 13 и подшипниковой узел 15.

Молотки 6 на дисках 5 ротора расположены по нисходящей траектории четырехзаходного винта, и смещены относительно друг друга с некоторым перекрытием, при этом окончание каждой спиралевидной винтовой линии молотков лежит на образующей исходящей из точки начала очередной спиралевидной винтовой линии молотков. В отличие от прототипа расположение молотков ротора со смещением, на каждой из последующих дисков, образуя ряды в виде спиралевидных винтовых линий, винтовых линий с мелким шагом, способствует наличию спирально-кольцевых потоков в дробильной камере, что ведет к изменению траектории движения разрушаемого материала в камере измельчения. Сырье, перемещаясь вслед за потоком, образованным вращением ротора, дополнительно разрушается истиранием при столкновении друг с другом и от контакта с декой 2. А также обеспечивает равномерное распределение дробимого материала на каждый из последующих ярусов молотков 6, таким образом, достигается равномерный загрузка и износ рабочих органов, и увеличение эффективности измельчения по требуемому гранулометрическому составу, за счет однородности массы.

При вращении ротора молотками образуются четыре спирально-кольцевые потока, которые способствуют равномерному распределению дробимого материала по дробильной камере и равномерному износу молотков каждого из последующих ярусов. Увеличение расстояния точки приложения удара (от оси подвеса молотка до оси ротора) способствует увеличению окружной скорости молотков в каждом из последующих ярусов, что прямым образом будет способствовать равномерному износу молотков каждого из последующих ярусов. Также ввиду расположения молотков ротора в виде спиралевидного винта способствует наличию спирально-кольцевых потоков в дробильной камере, что изменяет траектории движения частиц разрушаемого материала в рабочей камере и сырье, перемещаясь вслед за потоком, образованным вращением ротора, дополнительно разрушается истиранием при столкновении друг с другом и от контакта с декой.

Дробилка работает следующим образом. Измельчаемый материал подается через загрузочный бункер 3, размещенный на корпусе 1 и поступает на ротор молотковой дробилки, в зону вращения верхнего яруса дисков 5 ротора, до зоны контакта подвеса молотков.

После включения измельчителя в работу, ротор начинает вращаться и измельчаемый материал под действием центробежной силы начинает равномерно-ускоренное горизонтальное движение по внешней поверхности диска 5 ротора. По мере удаления от центра диска 5 ротора, измельчаемый материал выкатывается за его пределы в зону соприкосновения с молотками 6.

При вращении ротора на подшипники со стороны дисков 5 ротора и шарнирно подвешенных молотков 6 действуют противоположно направленные центробежные силы.

При определенном соотношении масс и расстояний, силы, действующие на вертикальный вал, уравновешиваются, если ось вращения проходит через центр масс, в силу данного явления вертикальный вал остается неподвижным в пространстве.

Ось вращения, проходящая перпендикулярно вертикальному валу с ротором через центр масс, обеспечивает самоцентрирование вращающейся системы и ее устойчивость при работе, с отсутствием воздействия неуравновешенных усилий на вертикальный вал со стороны вращающихся шарнирно подвешенных молотков 6, а также в результате этого уменьшается динамическая нагрузка на подшипники 8 и 9 вала.

Отклонения ротора, состоящего из вертикально закрепленного вала 4 консольного типа в пространстве, ограничиваются сбалансированностью системы, обеспечивающего сохранение неизменного положения ротора молотковой дробилки в пространстве.

Разрушение измельчаемого материала происходит за счет удара по нему шарнирно подвешенных молотков 6 и последующему удару частиц о зубчатую отбойную деку 2, соударения и трения частиц друг о друга.

Не измельчаемый материал, отскакивая от зубчатой отбойной деки 2, попадает в зону вращения последующих нижних ярусов дисков 5 ротора, с последующим разгоном зерновки и начала радиального движения в направлении шарнирно подвешенных молотков 6, либо попадает под действие шарнирно подвешенных молотков 6 на каждом из последующем ярусе, где разрушается аналогично описанным выше образом.

Расположение молотков ротора со смещением, на каждой из последующих дисков, образуя ряды в виде спиралевидных винтовых линий способствует наличию спирально-кольцевых потоков в камере измельчения, что изменяет траекторию движения разрушаемого материала вниз по рабочей камере. Наличие минимальных значений силы потока воздуха, создаваемого расположением молотков ротора со смещением, на каждой из последующих дисков, максимально позволяет использовать полный объем рабочей камере дробления и загрузку шарнирно подвешенных молотков 6 на каждом из последующих ярусах.

Измельченный материал покидает измельчительную камеру 7 через окно 14 для выхода фуражного зерна, расположенного в нижней части плоскости вращения ударных элементов. Привод вала 4 дробилки приводится от электродвигателя 10 закрепленного в подшипниковой опоре 15 чрез шкивы 11 и 12 посредством ременной передачи 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безрешетная молотковая дробилка | 1981 |

|

SU957952A1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| Молотковая дробилка | 2020 |

|

RU2746586C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2009 |

|

RU2419490C1 |

| ДРОБИЛКА ЦЕНТРОБЕЖНАЯ С ВНУТРЕННИМ РЕЦИКЛОМ | 1994 |

|

RU2108159C1 |

| Молотковая дробилка для получения древесной муки | 2023 |

|

RU2813908C1 |

| РОТОР ДРОБИЛКИ | 2006 |

|

RU2320415C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2006 |

|

RU2317146C1 |

| Молотковая дробилка | 1991 |

|

SU1793961A3 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2019 |

|

RU2716057C1 |

Изобретение относится к молотковой дробилке, которая может быть использована для измельчения фуражного зерна на комбикорма. Молотковая дробилка состоит из цилиндрического вертикально установленного корпуса 1, внутренняя рабочая поверхность которого защищена зубчатыми отбойными деками 2. Верхняя часть корпуса 1 имеет загрузочный бункер 3, а в нижней части измельчительной камеры 7 имеется подшипниковый узел 8. Внутри цилиндрического корпуса 1 соосно установлен роторный вал 4 консольного типа, на котором закреплены диски 5 в виде плоских металлических пластин постоянной толщины, диаметр которых увеличивается сверху вниз на постоянную величину n, образуя вид усеченного конуса. На каждом ярусе дисков 5 установлено по четыре стандартных молотка 6. В нижней части плоскости вращения ударных элементов камеры измельчения 7 расположено выгрузное окно 14. Вертикальный вал ротора 4 приводится во вращение от электродвигателя 10 посредством клиноременной передачи, включающей клиноременные шкивы 11 и 12, ремень 13 и подшипниковый узел 15. Молотки 6 на дисках 5 ротора расположены по нисходящей траектории четырехзаходного винта и смещены относительно друг друга с некоторым перекрытием, при этом окончание каждой спиралевидной винтовой линии молотков лежит на образующей, исходящей из точки начала очередной спиралевидной винтовой линии молотков. В дробилке обеспечивается повышение эффективности дробления зернового материала за счет выравнивания гранулометрического состава измельчаемого материала. 2 ил.

Молотковая дробилка для зерна с вертикально установленным ротором, содержащая полый цилиндрический корпус с отбойными деками, образующие измельчительную камеру, в которой размещен вертикальный роторный вал, установленный в подшипниковом узле, выполненный в виде усеченного конуса, составленного из набора дисков, закрепленных на его валу, на которых по винтовой линии по нисходящей траектории четырехзаходного винта размещены молотки, загрузочный бункер, выгрузное окно, раму, привод, отличающаяся тем, что молотки, образующие ряды в виде спиралевидных винтовых линий, смещены относительно друг друга с перекрытием, а окончание каждой из спиралевидных винтовых линий молотков лежит на образующей, исходящей из точки захода следующей спиралевидной винтовой линии молотков, при этом ротор размещен в корпусе консольно.

| Способ получения безводного сульфата натрия | 1953 |

|

SU102540A1 |

| ИЗМЕЛЬЧАЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2628498C1 |

| Устройство для измельчения сыпучего материала | 1989 |

|

SU1759458A1 |

| Фиксирующее устройство | 1988 |

|

SU1638381A1 |

| УСТРОЙСТВО ЗАЩИТЫ УПРАВЛЯЕМОГО ПРЕОБРАЗОВАТЕЛЯ | 0 |

|

SU304870A1 |

| EA 200100386 A1, 27.08.2001. | |||

Авторы

Даты

2021-02-08—Публикация

2019-12-03—Подача