Изобретение относится к области порошковой металлургии, а именно к способам получения инструментальных твердых сплавов с особо мелкозернистой структурой, где размер зерна менее 0,5 мкм составляет более 50% и может использоваться для изготовления режущего инструмента для обработки труднообрабатываемых сплавов и сталей.

Одним из путей повышение физико-механических характеристик твердого сплава является уменьшение размера зерна, создание твердого сплава с особомелкозернистой структурой. Сохранение мелкозернистой структуры возможно за счет введения различных модификаторов. Одни из них действуют как ингибиторы процесса роста зерна, другие ускоряют процесс проникновения жидкого связующего в поры тем самым сокращая время спекания, за которое может вырасти зерно. Очевидно, что наиболее выгодным подходом будет соединение этих двух способов. Например, введение модификаторов ускоряющих процесс спекания в марки твердого сплава содержащие ингибиторы роста зерна.

Известен способ получения мелкозернистого спеченного твердого сплава, включающий размол порошка карбида вольфрама до удельной поверхности 3,6 м2/г и наличии ингибиторов роста зерна TaC,VC и др., а спекание проводят в диапазоне температур 1340-1480°С в течение 1 ч (патент СССР №1748935 МПК B22F 1/00, B22F 3/12, опубл.27.10.1989 г.).

Недостатками этого способа является то, что высокая температура спекания и продолжительная выдержка в течение 1 часа, даже при наличии ингибиторов ведет к росту зерна. Доля зерен с размером зерна более 1 мкм составляет 70-80%.

В качестве модификаторов ускоряющих процесс спекания можно рассматривать графен. Графен является двумерным наноматериалом, обладающим набором уникальных физико-механических и физико-химических свойств.

В работе (Li М. et al. WC+ Со+ graphene platelet composites with improved mechanical, tribological and thermal properties //Ceramics International. - 2021. - Vol.47. - №. 21. - P. 308. в твердый сплав аналогичный марке ВК8 вводили графен с концентрацией 0,45-0,70 вес.%, в работе (Hezaveh Т., Moazami-Goudarzi М., Kazemi A. Effects of GNP on the mechanical properties and sliding wear of WC-10wt% Co cemented carbide //Ceramics International. - 2021. - Vol.47. - №. 13. - P. 180.) в марку твердого сплава ВК10 вводили до 0,5 вес.% графена. При этом наблюдалось увеличение прочности и трещинностойкости твердого сплава.

Однако недостатками этих методов является возможная агломерация частиц графена, что приводит к охрупчиванию твердого сплава. Удельная поверхность порошка твердого сплава после размола доходит до 4 м2/г, удельная поверхность графена в среднем составляет в 10 раз больше. Таким образом, при введении графена необходимо учитывать удельную поверхность, в идеале частички графен, должны соотноситься по размеру с размером спекаемого порошка, тогда графен будет равномерно покрывать поверхность порошка, а его вводимое количество значительно снизиться.

Наиболее близким к предлагаемому техническому решению является способ получения мелкозернистого спеченного твердого сплава, заключающийся в том, в процессе сухого смешивания в шихту (патент вводят порошка графена в количестве 0,1-1,5% от веса шихты, а спекание проводят при температуре 1290-1350°С и изотермической выдержке в течение 15-25 мин (РФ №2780165 С22С 1/05, B22F 3/12, С22С 29/06 опубл. 20.09.2022)

Недостатком этого метода является введение графена, который не содержит на свой поверхности магнитных частиц. Их отсутствие приводит к тому, что графен слабо держится на поверхности твердосплавной шихты (только за счет электростатических сил) и в процессе спекания графен сползает в межузловое зернограничное пространство, где идет рост графита (агломерация графена). Таким образом, возникают отдельные включения графита, которые значительно снижают механические характеристики твердосплавных изделий.

Задачей предлагаемого технического решения является получение супермелкозернистого твердого сплава, который сохранит прочностные характеристики.

Решение поставленной задачи достигается за счет того, что в способе получения супермелкозернистого твердого сплава, включающего смешивание порошков шихты твердого сплава, совместный мокрый размол, сушку, сухое смешивание порошка графена и шихты, прессование и спекание, предварительно проводят механоактивацию графена в аппарате вихревого слоя в течение 5-15 мин с внесением на поверхность графена наночастиц железа с концентрацией 0,5-2.% от веса графена, а графен добавляют в процессе сухого смешивания с шихтой твердого сплава в количестве 0,001-0,099%, от веса шихты, далее проводится изготовление изделий по отработанной схеме: пластификация, прессование и спекание при температуре 1290-1310°С и изотермической выдержки в течение 25-30 мин.

Операция механоактивации проводится в течение 5-15 мин с использованием аппарата вихревого слоя и позволяет снизить концентрацию графена и увеличить его удельную поверхность. Методика обработки в установке вихревого слоя подразумевает размол порошка графена при контакте его со стальными иголками во вращающемся магнитном поле, но также происходит намол наночастиц железа. После процесса механоактивации графен измельчается до удельной поверхности, а

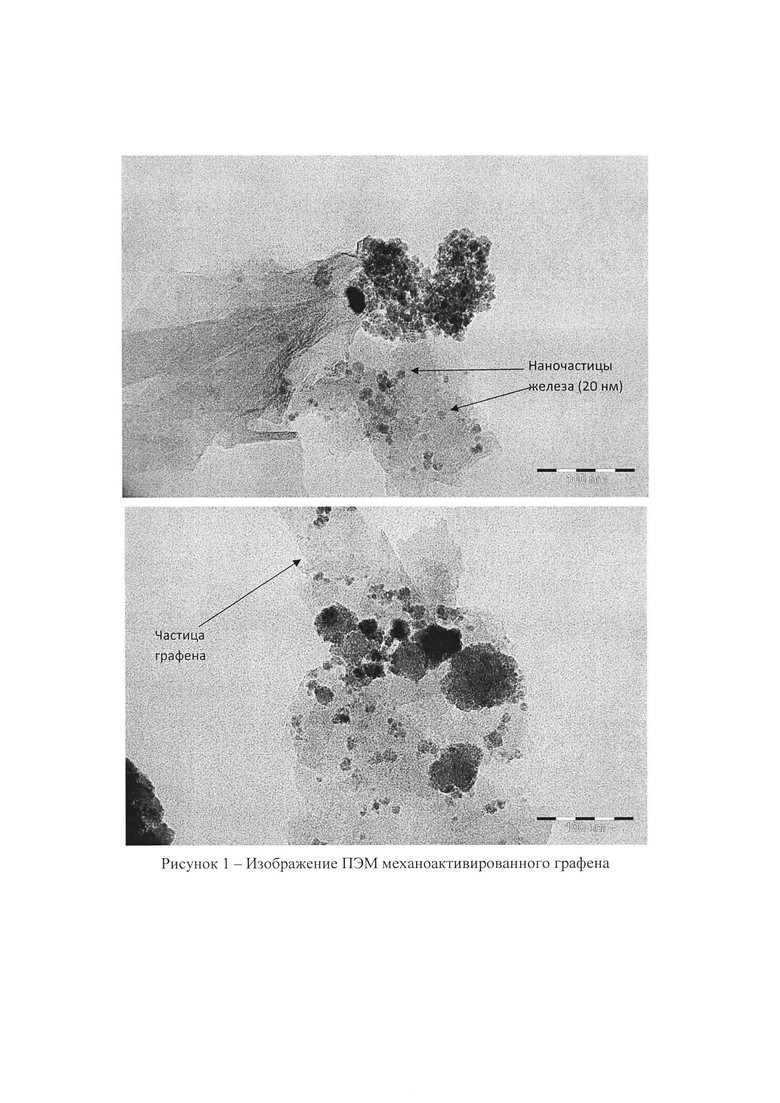

поверхность частичек графена покрывается наночастицами железа, что дополнительно создает адгезию к поверхности твердосплавного порошка за счет магнитных сил (рисунок 1). Высокая удельная активированная поверхность позволяет вводить графен в твердосплавный порошок концентрацией от 0,001 до 0,099 вес.%.

Пример

Способ осуществляется следующим образом. Было изготовлено 5 образцов с добавлением в шихту для сплава ВК6ОМ разного количества механоактивированного графена. Шихту, состоящую в вес.% из карбида ванадия - 0,6, кобальта - 6,0 и карбида вольфрама - остальное, помещали в барабан для мокрого размола. После размола смесь порошков, спирта и размольных тел выливали из барабана в металлическую кювету. Отгонку спирта осуществляли в вакуумном сушильном шкафу марки Н - SPT 200 (Польша) при температуре 45±5°С в течение 120 минут. После отгонки размольной жидкости в шихту добавляли механоактивированный графен в количестве 0,01-0,099% от веса шихты и проводили сухое смешивание в течение 120 минут. Механоактивацию графена проводили в аппарате вихревого слоя (Аппарат вихревого слоя АВС-80) в течение 1-20 мин.

В процессе механоактивации происходит не только размол графена но и намол железа, которое распределяется в виде наночастиц по поверхности частиц графена (рисунок 1).

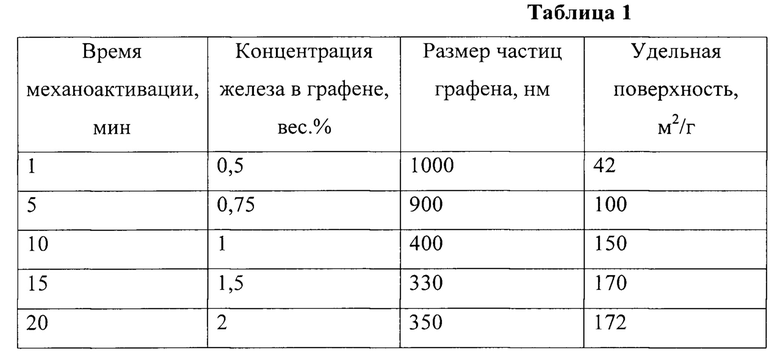

Известно, что при превышении концентрации железа в сплаве выше 0,1 вес.% концентрации физико-механические характеристики твердого сплава снижаются. В этой связи необходимо подбирать оптимальный режим механоактивации в аппарате вихревого слоя (таблица 1).

Как видно из таблицы 1 при процессе механоактивации в течение 1 минуты размер порошка незначительно изменяется. В диапазоне обработки 5-15 минут порошок графена измельчается и удовлетворяет параметрам для добавления его в твердый сплав. При механоактивации в течение 20 минут, концентрация железа становится критичной, а удельная поверхность и размер порошка незначительно изменяются.

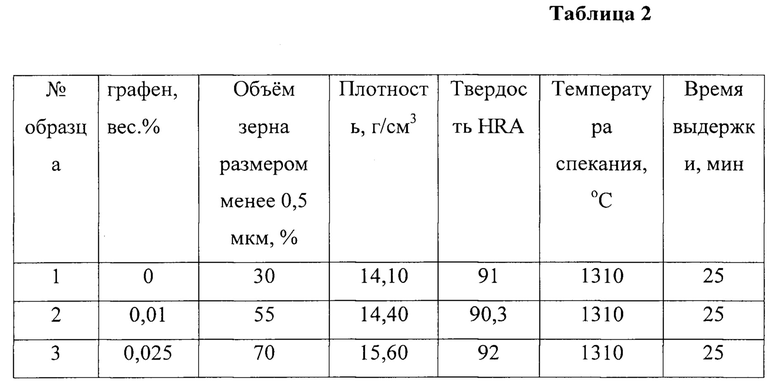

После этого размольные тела отделяли от шихты с помощью сита с размером ячеек 300 мкм. Далее проводили прессование на гидравлическом прессе Fontijne Grotnes B.V. Lab Econ 600 (Нидерланды). Навеску порошка засыпали в матрицу стальной пресс-формы с диаметром пресс-формы 12 мм. Затем выполняли операцию прессования по двухсторонней схеме при давлении 100 МПа. Для спекания использовали вакуумно-компрессионную печь GN-3312-6MPa-6. Отгонка пластификатора осуществлялась при температуре 290-350°С, затем проводился дальнейший нагрев до температуры спекания 1300°С. После достижения максимальной температуры спекания проводили изотермическую выдержку в течение 25 минут. Затем осуществлялось остывание образцов вместе с печью. Были проведены испытания полученных образцов, измерены размер зерна, плотность и твердость, результаты представлены в таблице 2.

Из таблицы 2 видно, что наилучшие результаты получаются при добавления в шихту ВК 6 ОМ 0,01-0,099% вес. графена и проведения режима спекания при температуре 1290-1310°С и времени изотермической выдержки порядка 25-30 мин. Добавление в шихту менее 0,01% вес.механоактивированного графена не дает эффекта уплотнения и измельчения зерна, т.к. механоактивированный графен успевает раствориться в жидком кобальте и эффект критического смачивания отсутствует.

При введении механоактивированного графена больше 0,099 вес.% эффект критического смачивания присутствует и особо мелкозернистая структура образуется, однако избыточный углерод выпадает в виде графитовых включений, которые резко снижают плотность и увеличивают пористость сплава. Это в конечном итоге снижает прочность и эксплуатационные свойства твердого сплава. Обычно спекание таких сплавов проводят при температуре 1380°С. Введение механоактивированного графена за счет эффекта критического смачивания и его высокой удельной поверхности резко активизирует диффузионные процессы и позволяет снизить температуру спекания до 1290-1310°С (табл.2). При этом скорость роста зерна замедляется в 3-5 раз. Скорость заполнения капилляров и пустот образующимся жидким расплавом в присутствии графена также в несколько раз выше, чем обычно, за счет увеличения коэффициента диффузии на три порядка. Это позволяет снизить время спекания с 40 минут до 25-30 минут (табл.2). Нанесение наночастиц железа на поверхность графена и его равномерное распределение по частицам твердого сплава, при нагревании выше 1000°С приводит к взаимодействие железа находящегося на поверхности графена с карбидом вольфрама, что закрепляет частицу графена и не дает ей сползти в межузловое зернограничное пространство, где идет рост графита(агломерация графена).

Таким образом область технологических параметров, позволяющих повысить эксплуатационные свойства режущего инструмента, создать супермелкозернистую структуру находящуюся в следующем диапазоне: введение механоактивированного графена с концентрацией наночастиц железа на его поверхности 0,5-2 вес.% от веса графена в твердосплавную шихту в количестве 0,01-0,099% вес, температура спекания 1290-1310°С, время изотермической выдержки 25-30 мин. Эти условия позволяют получить твердые сплавы с особо мелкозернистой структурой, где размер зерна менее 0,5 мкм составляет до 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО МЕЛКОЗЕРНИСТОГО СПЛАВА | 2021 |

|

RU2780165C1 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1996 |

|

RU2110598C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЁННОГО ТВЁРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2018 |

|

RU2675875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОГО ТИТАНОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2022 |

|

RU2797473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ СМЕСЕЙ ИЗ ОТРАБОТАННЫХ ТВЕРДЫХ СПЛАВОВ | 1998 |

|

RU2157741C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2631548C1 |

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

Изобретение относится к металлургии, а именно к способам получения инструментальных твердых сплавов с особо мелкозернистой структурой, где размер зерна менее 0,5 мкм составляет более 50% и может использоваться для изготовления инструмента для обработки труднообрабатываемых сплавов и сталей. Способ получения супермелкозернистого твердого сплава включает смешивание порошков шихты твердого сплава, совместный мокрый размол, сушку, сухое смешивание порошка графена и шихты, прессование и спекание. Предварительно проводят механоактивацию графена в течение 5-15 мин с внесением на его поверхность наночастиц железа концентрацией 0,5-2% от веса графена, а графен добавляют в количестве 0,01-0,099% от веса шихты. Спекание проводят при изотермической выдержке в течение 25-30 мин. Обеспечивается получение и сохранение высоких прочностных характеристик. 1 ил., 2 табл., 1 пр.

Способ получения супермелкозернистого твердого сплава, включающий смешивание порошков шихты твердого сплава, совместный мокрый размол, сушку, сухое смешивание порошка графена и шихты, прессование и спекание, отличающийся тем, что предварительно проводят механоактивацию графена в течение 5-15 мин с внесением на его поверхность наночастиц железа концентрацией 0,5-2% от веса графена, а графен добавляют в количестве 0,01-0,099% от веса шихты, при этом спекание проводят при изотермической выдержке в течение 25-30 мин.

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО МЕЛКОЗЕРНИСТОГО СПЛАВА | 2021 |

|

RU2780165C1 |

| US 20120324703 A1, 27.12.2012 | |||

| CN 103388097 B, 25.05.2016 | |||

| CN 107794429 A,13.03.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДОВ КРЕМНИЯ И ТИТАНА | 2016 |

|

RU2638866C1 |

Авторы

Даты

2024-03-20—Публикация

2023-04-27—Подача