Изобретение относится к области порошковой металлургии, а именно, к способам получения конструкционных материалов с каркасной структурой, работающих в условиях высоких механических и тепловых нагрузок и может использоваться в авиационной и ракетно-космической промышленности.

Известен способ получения инструментального твердого сплава с особо мелкозернистой структурой, где размер зерна менее 1 мкм составляет более 50% и может использоваться для изготовления режущего инструмента для обработки труднообрабатываемых сплавов и сталей. Данный способ включает смешивание порошков шихты твердого сплава, совместный мокрый размол, сушку. После чего производят сухое смешивание, при котором в шихту дополнительно вводят порошок графена в количестве 0,1-1,5 вес.%. Полученную смесь прессуют и спекают при температуре 1290-1350°С и изотермической выдержке в течение 15-25 минут (патент №2780165, РФ, МПК С22С 1/05, опубл. 20.09.2022 г.).

Недостатком способа является использование одноосного холодного прессования на гидравлическом прессе, что подразумевает использование дополнительного оборудования. На уровне зеренной структуры необходимы точные количественные параметры концентрации компонентов композиционного материала для полного растворения графена, а также корректность по содержанию фракции, для исключения образования избытка свободного углерода, что является важным недостатком способа получения.

Наиболее близким техническим решением является способ получения композиционного материала, включающий нанесение графена на порошки титановых сплавов, прессование и спекание. Порошок сферической формы покрывается частицами графена путем механического смешивания в среде спирта. Важной отличительной особенностью работы является применение графена, имеющего на своей поверхности функционализированную карбоксильную группу (графен-СООН). Порошок после сушки от спирта подвергается прессованию и искровому плазменному спеканию (Enhanced mechanical properties of few - layer graphene reinforced titanium alloy matrix nanocomposites with a network architecture / Zhang F. [e.a.]. // Materials & Design. - 2020. - V. 186. - P. 108-330).

Недостатками данного метода является, во-первых, применение графена, имеющего функционализированную карбоксильную группу (графен-СООН), наличие которой в процессе спекания приводит к образованию оксида титана, что в свою очередь приводит к снижению механических свойств материала. Кислород и азот, появляющиеся в процессе получения материала данным способом снижают пластичность и вызывают хрупкость изделия. Во-вторых, применяется смешивание в спирте, что подразумевает использование легковоспламеняющейся жидкости и необходимость проведения последующего процесса сушки, усложняя тем самым технологию, и повышая требования к технике безопасности. Также существенным недостатком является одноосное прессование, которое не позволяет получить изотропную структуру. В процессе одноосного прессования возникают поры с избытком углерода (графена), что приводит к анизотропии свойств с областями избыточного углерода, которые в последствии являются концентратором напряжений.

Задачей предлагаемого технического решения является создание изотропного титаноматричного композиционного материала с каркасной структурой и повышенными механическими свойствами, а также упрощение технологического процесса и создание условий безопасности его проведения.

Решение поставленной задачи достигается за счет того, что в способе изготовления изотропного титаноматричного композиционного материала, включающего нанесение покрытия графеном на порошок титанового сплава в шаровой мельнице и последующее прессование и спекание, нанесение покрытия проводят мультиграфеном на агломераты титанового сплава размером 100-300 мкм и подвергают горячему изостатическому прессованию (ГИЛ) при давлении 1500 атм. и температуре 800-1100°С в течение 30-60 мин.

Одним из перспективных направлений при изготовлении титаноматричного композиционного материала является применение мультиграфена, который позволяет изменить структуру сплава. Мультиграфен представляет собой структуру, состоящую из 2-20 слоев графена, и при добавлении его в сплав, он способствует процессу спекания. Мультиграфен наносят на поверхность агломератов титанового сплава перед горячим изостатическим прессованием (ГИП). При применении процесса ГИП обеспечивается условие изотропного сжатия, получается каркасная структура композиционного материала. Это обусловлено подачей равномерного давления со всех сторон, то есть формовка получается высокоплотная.

Кроме того, в условиях давлений при ГИП в сочетании с мультиграфеном меняется механизм процесса спекания. Мультиграфен состоящий из нескольких углеродных слоев, в сочетании с высоким давлением при технологии ГИП снижает температуру плавления, в связи с чем процессы спекания в данном случае идут с образованием жидкой фазы. Титан, взаимодействуя с углеродом, образует карбид титана с выделением большого количества тепла. Местный саморазогрев приводит к активному взаимодействию соседних атомов титана и углерода, а по поверхности идет процесс самораспространяющегося высокотемпературного синтеза. Тем самым, внутри образцов идет жидкофазное спекание на поверхности титановых агломератов. При температуре меньшей, чем температура плавления наиболее легкоплавкого компонента происходит образование жидкости на контакте двух и более веществ, то есть контактное плавление. Причиной контактного плавления между веществами является высокое давление прессования (ГИП), температура и растворение углерода в твердой фазе титана, при которых в результате взаимной диффузии происходит образование твердого раствора с более низкой температурой плавления в зоне контакта. В связи с этим, мультиграфен является более предпочтительным, так как часть его слоев уходит на растворение в титане, а остальная, которая еще не растворилась, взаимодействует с титаном с образованием слоя карбида титана на поверхности агломерата (совокупность частиц титанового сплава, прочно удерживаемых между собой). Процесс ГИП проводят в течение 30-60 минут. В результате по границам титановых агломератов образуется прочный каркас из карбида титана. За счет растворения мультиграфена в порошке металла, активируются диффузионные процессы внутри агломерата, о чем свидетельствует отсутствие пор внутри частиц порошка. При проведении ГИП по времени менее 30 минут остается общая пористости материала, которая оказывает негативное влияние на механические характеристики, такие как твердость и прочность. При проведении процесса более 60 минут карбид титана начинает избыточно растворяться в титановой составляющей, в результате чего происходит охрупчивание материала.

Пример

Для проведения процесса получения титаноматричного композиционного материала взяты порошки на основе титана (ГОСТ Р ИСО 5832-3-2020) и мультиграфен. Способ осуществляли следующим образом. Было изготовлено 6 образцов сплава T1-6A1-4V, модифицированных мультиграфеном.

Способ получения композиционного материала с составляющей на основе титана, модифицированного мультиграфеном, состоит из приготовления смеси из порошка титанового сплава (фракция 100-300 мкм) и мультиграфена (фракция 30-50 мкм); затем заполняют капсулы металлическим порошком и мультиграфеном;и проводят формование (запрессовку) порошковых полуфабрикатов в стальную форму. Герметизация заполненных порошковыми полуфабрикатами капсул проводили путем откачки воздуха из ее полости через специальные трубки и затем капсулы заваривали и проверяли на герметичность. Далее проводили горячее изостатическое прессование заполненных герметичных капсул в газостате при давлении 1500 атм. и температурах 800°С-1100°С в течение 30-60 минут и далее удаляли капсулы механической обработкой или травлением. По окончании процесса можно провести финишную обработку изделия, если есть необходимость.

Исследование структуры образцов проводили с использованием сканирующего электронного микроскопа Zeiss EVO МАЮ и приставкой для элементного анализа Oxford Instruments. Исследование механических характеристик при сжатии проводили на машине Instron 5966 (США). Исследование микротвердости проводили Micromet 5101, Buehler (США)

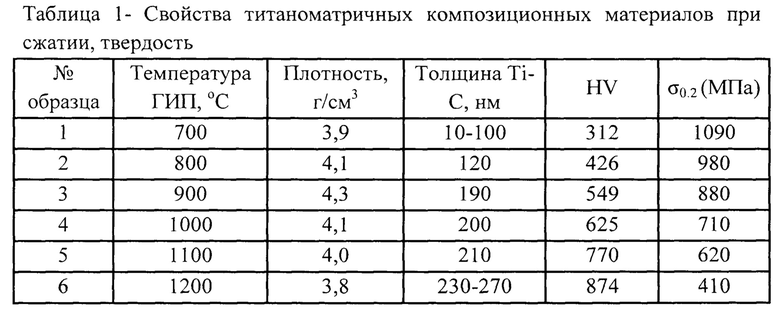

Результаты показали влияние толщины каркасного слоя Ti-C на механические свойства композиционных материалов. Значения полученных характеристик: толщина каркасного слоя Ti-C, механические свойства при сжатии (σ0.2 - предел текучести, МПа) и микротвердость (HV) приведены в таблице 1.

Погрешность измерений σ0,2 составляет не менее 7-9%.

Из таблицы видно, что при увеличении толщины слоя Ti-C (120, 190, 200, 210 нм) количество Ti-C на границе раздела агломератов титана и частиц мультиграфена постепенно увеличивается. Прореагировавший углерод приводит к значительному улучшению механических свойств. При толщине слоя Ti-C равным 120 нм предел текучести остается высоким как у титанового сплава (980 МПа), микротвердость, в свою очередь имеет небольшие значения (426 HV). И наоборот, при толщине слоя Ti-C равным 210 нм предел текучести близок к мультиграфену (620 МПа), а микротвердость увеличивается (770 HV).

Композиционный материал с толщиной слоя Ti-C 210 нм после процесса ГИП имеет предел текучести 620 МПа. Предел текучести образцов с толщиной слоя Ti-C 200 нм составляет 710 МПа. Композиционный материал с толщиной слоя Ti-C 190 нм имеет самый высокий предел текучести 890 МПа. Значение предела текучести слоя толщиной Ti-C 120 нм составляет 980 МПа. При менее 120 нм толщины слоя Ti-C отсутствует полный эффект взаимодействия титана и мультиграфена, в связи с чем значения предела текучести (σ0,2) близки к титановому сплаву. Повышение прочности можно объяснить образованием стабильной каркасной структуры в присутствии составляющей карбида титана. Когда толщина слоя Ti-C 210 нм, происходит взаимодействие на границах агломератов и в составляющей на основе Ti, что приводит к снижению сочетания механических свойств; идет образование избыточного карбида титана, что приводит к хрупкости каркасной конструкции; по поверхности агломерата толщина каркасного слоя Ti-C является неравномерным.

В случае для слоев Ti-C с толщинами 120 и 190 нм увеличение составляет 10,2%. В случае предела прочности при сжатии композиционные материалы с толщиной слоя Ti-C 190 нм и 200 нм разница составляет 19,3%. В случае предела прочности при сжатии композиционные материалы с толщиной слоя Ti-C 200 нм и 210 нм разница составляет 12,7%.

Модифицирование, которое распределило Ti-C по границам агломератов и применяемые температура, давление в течение 30-60 минут при получении титаноматричного композиционного материала, эффективно укрепило металлическую составляющую на основе титанового сплава.

Средняя микротвердость образцов с различной толщиной слоев Ti-C (120, 190, 200, 210 нм), спеченных при давлении 1500 атм. и температурах 800°С-1100°С в течение 30-60 минут составляет от 324 до 894 HV. Особенно для композиционного материала с толщиной слоя Ti-C 190 нм (~549 HV) микротвердость увеличена на 22,4% по сравнению с толщиной слоя 120 нм (-426 HV). Составляющая Ti-C, сдерживаемая трехмерной каркасной структурой, сыграла важную роль в повышении микротвердости композиционных материалов. Постепенная тенденция к увеличению микротвердости может быть результатом увеличения количества составляющей Ti-C на межчастичных участках. Кроме того, значение толщины 120 нм показало резкое повышение микротвердости (~426 HV) на 26,8% в межчастичной области, что обусловлено упрочнением твердого раствора атомами углерода, растворенными в металлической составляющей на основе Ti.

Некоторое локальное взаимодействие компонентов титаноматричного композиционного материала начинало образовываться при появлении слоя Ti-C толщиной ≥120 нм и становилась более заметной при увеличении слоя Ti-C (210 нм). Составляющая Ti-C была равномерно диспергирована на поверхности металлических порошков при размере слоев Ti-C 120-210 нм. Большая толщина слоя Ti-C в титаноматричном композиционном материале (≥210 нм) указывает на образование избыточного карбида титана, что приводит к охрупчиванию материала.

Следовательно, регулирование реакции между составляющей на основе Ti и мультиграфена для формирования подходящей мезоструктуры (структура на уровне агломератов порошка) поверхности раздела является важным подходом к улучшению сочетания механических свойств композиционного материала.

Немаловажно, что толщина слоя Ti-C увеличивается с повышением температуры в диапазоне 800-1100°С при давлении 1500 атмосфер в течение 30-60 минут, ускоряется процесс образования Ti-C, а различная толщина слоя Ti-C определяет структуру титаноматричного композиционного материала с различным распределением слоя Ti-C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| Способ получения композиционного материала Ti-15Mo/TiB с улучшенными пластическими характеристиками | 2020 |

|

RU2733775C1 |

| Способ микроплазменного напыления износостойких покрытий на основе плакированных порошков системы Ti/TiB | 2023 |

|

RU2812935C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| Многослойно-композиционное покрытие металлического изделия | 2017 |

|

RU2673687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ "ТИТАН-ДИОКСИД ТИТАНА" | 2023 |

|

RU2823208C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

| Способ получения слоистого композиционного материала на основе титана и слоистый композиционный материал на титановой основе | 2024 |

|

RU2838039C1 |

| Биомедицинский материал на основе гидроксиапатита и способ его получения | 2022 |

|

RU2782925C1 |

Изобретение относится к области порошковой металлургии, а именно, к способам получения конструкционных материалов с каркасной структурой, работающих в условиях высоких механических и тепловых нагрузок и может использоваться в авиационной и ракетно-космической промышленности. Способ изготовления изотропного титаноматричного композиционного материала включает нанесение покрытия графеном на порошок титанового сплава в шаровой мельнице и последующее прессование и спекание, при этом покрытие наносят мультиграфеном на порошок титанового сплава размером 100-300 мкм и подвергают горячему изостатическому прессованию при давлении 1500 атм и температуре 800-1100°С в течение 30-60 мин. Изобретение направлено на создание изотропного титаноматричного композиционного материала с каркасной структурой и повышенными механическими свойствами при упрощении и безопасности проведения технологического процесса. 1 табл., 1 пр.

Способ изготовления изотропного титаноматричного композиционного материала, включающий нанесение покрытия графеном на порошок титанового сплава и последующие прессование и спекание, отличающийся тем, что нанесение покрытия проводят мультиграфеном на порошок титанового сплава размером 100-300 мкм и подвергают горячему изостатическому прессованию при температуре 800-1100°С и давлении 1500 атм в течение 30-60 мин.

| Zlang F | |||

| et al., Enhanced mechanical properties of few-layer graphene reinforced titanium alloy matrix nanocomposite with a network architecture, Materials & Design, 2020, v | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО МЕЛКОЗЕРНИСТОГО СПЛАВА | 2021 |

|

RU2780165C1 |

| US 20120324703 A1, 27.12.2012 | |||

| CN 102747243 A, 21.10.2012 | |||

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

Авторы

Даты

2023-06-06—Публикация

2022-12-21—Подача