Изобретение относится к порошковой металлургии и может быть использовано при производстве товарных твердосплавных смесей, используемых при производстве твердосплавных изделий, в частности резцов металлообрабатывающего и горнобурового инструмента.

Известен способ переработки отходов твердых сплавов с помощью "Цинк-процесса", включающий термообработку в расплаве цинка, при которой происходит разделение зерен карбида вольфрама и кобальта. В результате получают порошки регенерированные карбида вольфрама и кобальта (авт. св. N 1528336, B 22 C 1/00, 1986 г.). Однако в регенерированных порошках остаются примеси цинка, снижающие физико-механические свойства твердых сплавов, что делает ограниченным применение смесей. Их можно применять только для подшихтовки или для неответственных изделий.

Кроме того, недостатком данного способа является необходимость использования сложного энергоемкого оборудования, и, как следствие, высокая себестоимость порошков.

Наиболее близким к заявляемому аналогом изобретения является известный способ изготовления твердосплавных смесей из отработанных твердых сплавов, который заключается в регенерации отходов путем их отжига при температуре ниже температуры спекания, например 1200 - 1400oC, закаливания в ледяной воде для образования трещин, с последующим дроблением и размолом (авт.св. N 64928, B 22 F 1/00, 1945).

Полученный данным способом порошок твердого сплава может быть использован только для подшихтовки в свежую смесь. Данным способом невозможно получить товарную смесь, соответствующую техническим условиям, непосредственно из лома. Здесь и ниже под термином "товарная смесь" подразумевается смесь, соответствующая действующим техническим условиям и пригодная для изготовления изделий из твердых сплавов без ограничения сортамента.

Задача настоящего изобретения заключается в разработке технологии, обеспечивающей получение товарных смесей непосредственно из отработанных твердых сплавов или спеченных отходов, пригодной для производства высококачественных твердосплавных изделий.

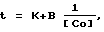

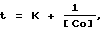

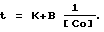

Поставленная задача решается тем, что в способе изготовления твердосплавных смесей из отработанных твердых сплавов "Тумелом-процессом", включающем термообработку твердосплавного лома в защитной атмосфере или вакууме, дробление, размол до фракции 40 микрон и менее, лом перед термообработкой сортируют в партии по химическому составу и массе, производят удаление поверхностных загрязнений, а температуру термообработки для каждой партии определяют в зависимости от содержания кобальта по формуле

где t - температура термообработки, oC;

K - коэффициент, учитывающий техническое состояние печи, равный 1375 - 1740;

B - коэффициент, учитывающий массу лома для единовременной термообработки, равный 2900 - 3080;

[Co] - концентрация кобальта, мас.%.

Сортировка по химическому составу отработанных изделий и спеченных отходов обеспечивает возможность формирования партии заданного химического состава, что важно как для решения поставленной задачи, так и для правильного выбора температуры термообработки, зависящей от концентрации кобальта.

Сортировка по массе кусков также позволяет правильно сформировать партию и определить массу загрузки в лодочки и скорость продвижки, что, в свою очередь, дает возможность достигнуть поставленной цели.

Предварительная очистка поверхности отходов от загрязнений позволяет исключить попадание посторонних примесей в переработанную смесь, что способствует ее высокому качеству и возможности использования в качестве товарной.

Термообработку проводят с целью охрупчивания лома в защитной атмосфере или вакууме при оптимальной температуре, определяемой из вышеприведенной формулы и зависящей от технического состояния печи, массы кусков лома и концентрации кобальта в последнем.

Техническое состояние печи, массу и размер лома учитывают коэффициенты K и B. Указанные коэффициенты, входящие в расчетную формулу, определены экспериментально. Коэффициент K учитывает конструктивные особенности печи, ее техническое состояние и, следовательно, условия теплопередачи в ней. Изменяется в пределах от 1375 до 1740.

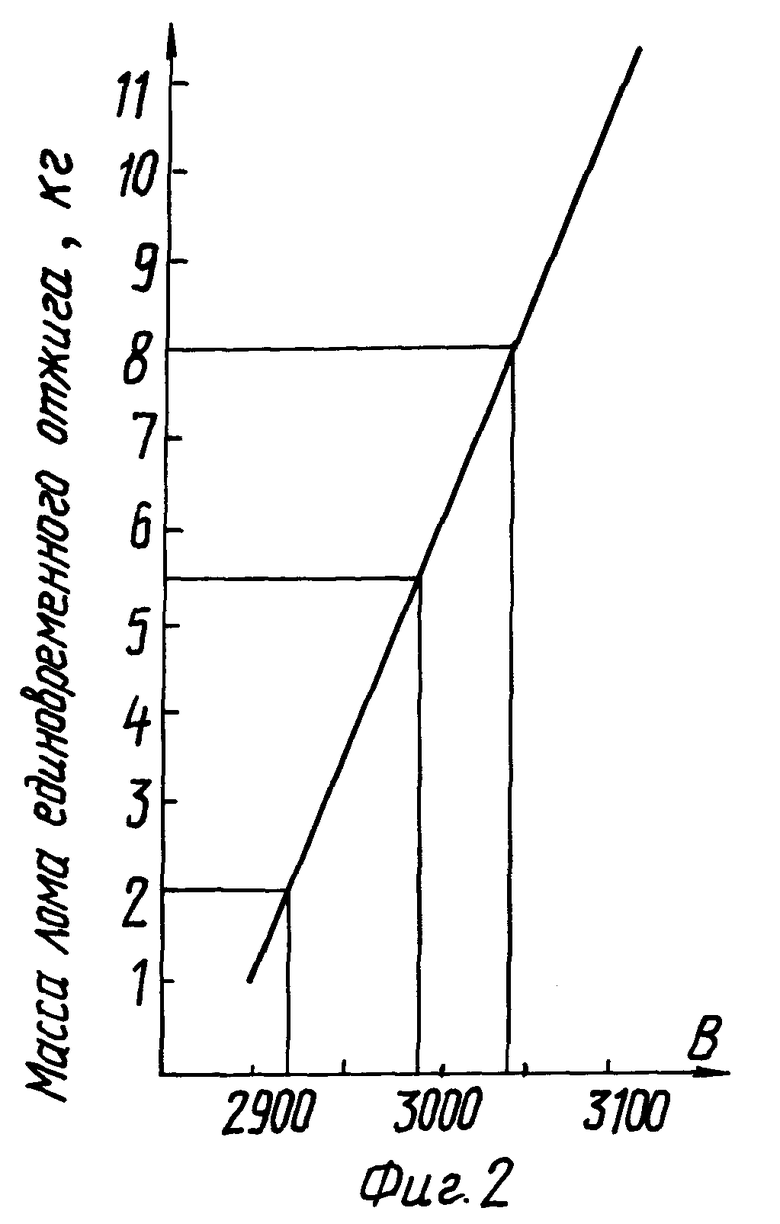

Коэффициент B учитывает массу и размер кусков лома для единовременной термообработки, изменяется в пределах от 2900 до 3080.

При термообработке имеет место перекристаллизация через жидкую фазу и резкий рост зерен карбида вольфрама, приводящий к охрупчиванию материала. В том случае, когда температура термообработки выше оптимальной, происходит изменение химического состава сплава из-за угара углерода и вытекания кобальта. При этом снижается технологичность процесса, т.к. изменяется химический состав из-за загрязнения обрабатываемого материала материалом контейнера. Это не дает возможности достичь поставленной цели, т.е. получить товарный продукт. Кроме того, это приводит к выходу из строя лодочек и графитовой трубы печи.

В том случае, когда температура термообработки ниже оптимальной, не происходит охрупчивания отходов, что затрудняет или делает невозможным их дальнейшую переработку методом дробления.

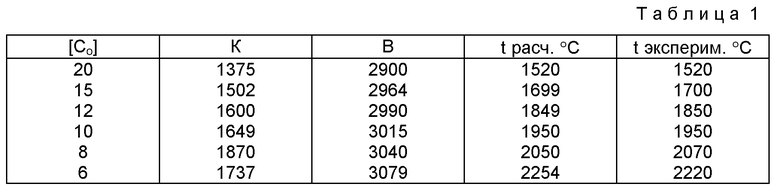

Оптимальность расчетной температуры термообработки была подтверждена экспериментально путем подбора температуры, при которой обеспечивался выход непосредственно товарных смесей. Данные по сходимости расчетных и экспериментальных результатов при проведении термообработки в диапазоне используемых на практике твердых сплавов с концентрацией кобальта от 6 до 20% по массе приведены в табл. 1.

Из табл. 1 видно, что расчетное и экспериментальное значения температур термообработки либо совпадают, либо близки друг к другу.

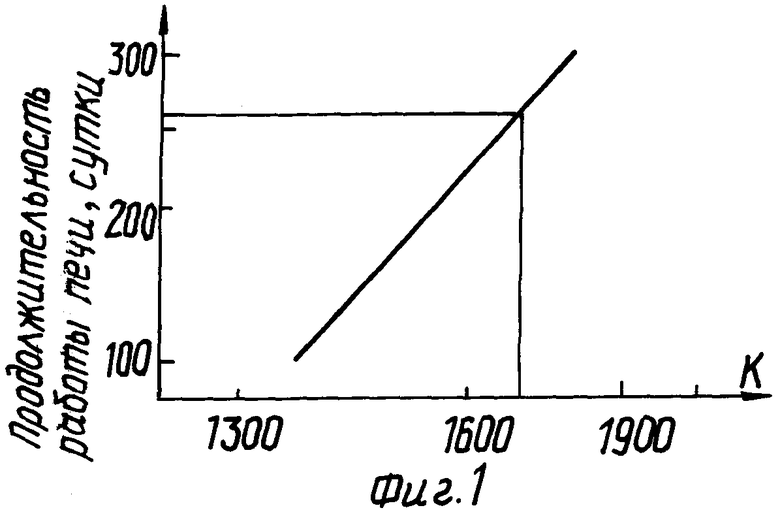

На чертежах представлены графики, позволяющие определить коэффициенты для расчета температуры термообработки лома, где на фиг. 1 - график для определения коэффициента K, на фиг. 2 - график для определения коэффициента B.

Предлагаемый способ осуществляется следующим образом. Отработанный твердый сплав сортируют в партии по массе, форморазмерам и химическому составу. Далее производят удаление поверхностных загрязнений, например, путем очистки в дробеструйном агрегате, и проводят химический анализ. После определения концентрации кобальта очищенные и отсортированные отходы термообрабатывали в водородной печи при температуре, определяемой из формулы

где коэффициенты определяли по графикам соответственно: по графику на фиг. 1 определяли коэффициент K в пределах от 1375 до 1740, учитывающий продолжительность работы печи, а по графику на фиг. 2 определяли коэффициент B в пределах от 2900 до 3080, учитывающий массу лома для единовременного отжига. [Co] - концентрацию кобальта в ломе определяли в результате химического анализа. После отжига получали спеченные конгломераты, которые подвергали последовательному дроблению и размолу до фиксации менее 40 мкм.

Дробление производится в несколько стадий: на первой происходит разрушение спекшихся при термообработке конгломератов на отдельные составляющие. На двух других осуществляется механическое разрушение кусков до порошкообразного состояния. После контрольного просева порошка фракция менее 40 микрон поступает на финишный размол в шаровых мельницах в среде этилового спирта (мокрый размол) до параметров товарной смеси в зависимости от назначения. Полученная мокрым размолом партия аттестуется по химическому составу, микроструктуре, физико-механическим и эксплуатационным свойствам. Годная товарная смесь направляется на изготовление изделий из твердых сплавов.

В случае необходимости получения другой марки сплава, отличающегося от регенерированного по химическому составу, перед финишным размолом производят расшихтовку полученной смеси аналогичной, но с меньшим (большим) содержанием кобальта (титана, тантала). Возможна дошихтовка карбидами вольфрама, тантала, сложным карбидом (TiC•WC) или кобальтом. При этом соотношение количества регенерированной и "свежей" шихты могут быть практически любыми.

Пример 1. Отработанные твердосплавные резцы инструмента сортировали в партии по химическому составу, массе, форморазмерам, проводили очистку в дробеструйном агрегате для удаления поверхностных загрязнений. После химического анализа определили, что лом соответствует марке ВК8.

Термическую обработку проводили в электрической печи сопротивления с графитовым нагревателем, выполненным в виде графитовой трубы прямого нагрева и набивкой корпуса сажей. Длина горячей зоны печи 1500 мм, внутренний диаметр трубы 130 мм, материал трубы - графит марки ГМ3. Регулирование температуры в печи осуществляется автоматически. Максимальная рабочая температура 2300oC. Твердосплавный лом загружается в графитовую лодочку на массу лома для единовременной термообработки от 3 до 11 кг, затем лодочка помещается в графитовую трубу (нагреватель) и механическим толкателем продвигается по длине трубы. Техническое состояние печи определяется износом графитовой трубы со сроком службы от 100 до 300 суток.

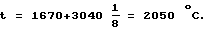

Очищенные и сортированные отходы в количестве 8 кг помещали в графитовые контейнеры (лодочки) и термообрабатывали в печи сопротивления в атмосфере водорода, работающей после ремонта 260 суток. Температуру термообработки определяли по формуле

Значение коэффициентов K и B в формуле определяли по графикам, представленным на фиг.1 и2. После введения численных значений коэффициентов в формулу получили

После термообработки получили спеченные конгломераты. Их подвергали последовательному дроблению на прессе, щековой, валковой и конусной инерционной дробилках. После просева фракцию размером менее 40 микрон (сетка 180 по ГОСТ 3584-87) подвергали размолу в шаровой мельнице мокрого размола в среде этилового спирта до размеров порошка, соответствующего марке "B". Аттестованная по химическому составу, микроструктуре, физико-механическим свойствам смесь ВК8В направлена на изготовление резцов горно-бурового инструмента.

Пример 2. Отработанные твердосплавные изделия марки ВК12 подготовили к термообработке способом, описанным в примере 1. Единовременно в лодочке отжигали по 5,5 кг. Термообработку проводили в графитовых лодочках по способу, описанному в примере 1. Продолжительность работы печи после ремонта 220 суток. Температура термообработки составила

После термообработки спеки-конгломераты дробили по технологии, описанной в примере 1. После смешивания в процессе мокрого размола получили твердосплавную товарную смесь марки ВК12В, пригодную для резцов дорожных машин, обрабатывающих асфальтовые покрытия при ремонте.

Пример 3. Изготавливали смесь ВК8В путем смешивания двух партий регенерированных отходов марок ВК6 и ВК12. Для этого отработанные резцы ВК6 и ВК12 обработали способом, указанным в примере 1. Температура термообработки для каждого из указанных сплавов составляла соответственно 2250 и 1850oC. Порошки смешивали в соотношении ВК6:ВК12=1:0,5 по весу. После мокрого размола получили смесь сплава ВК8В, соответствующую ТУ 48-19-60-78.

Пример 4. Изготавливали смесь ВК10КС из партии отходов ВК12 и свежей шихты карбида вольфрама. Регенерированные отходы получали способом, подробно описанным в примере 1. Температура термообработки составляла 1850oC. После предварительного размола регенерированную шихту смешивали со "свежим" карбидом вольфрама в соотношении 1:0,20. После мокрого размола до заданной зернистости получили товарную смесь ВК10КС, пригодную для бурения сверхтвердых пород.

Пример 5. Дошихтовка кобальтом. По описанной в примере 1 технологии получили всего 60 кг смеси ВК8В. Для изготовления партии заданного состава, а именно ВК10В, в процессе мокрого размола осуществляли дошихтовку кобальтовым порошком в количестве 1,4 кг. В результате получили товарную смесь ВК10В, пригодную для изготовления резцов дородных машин.

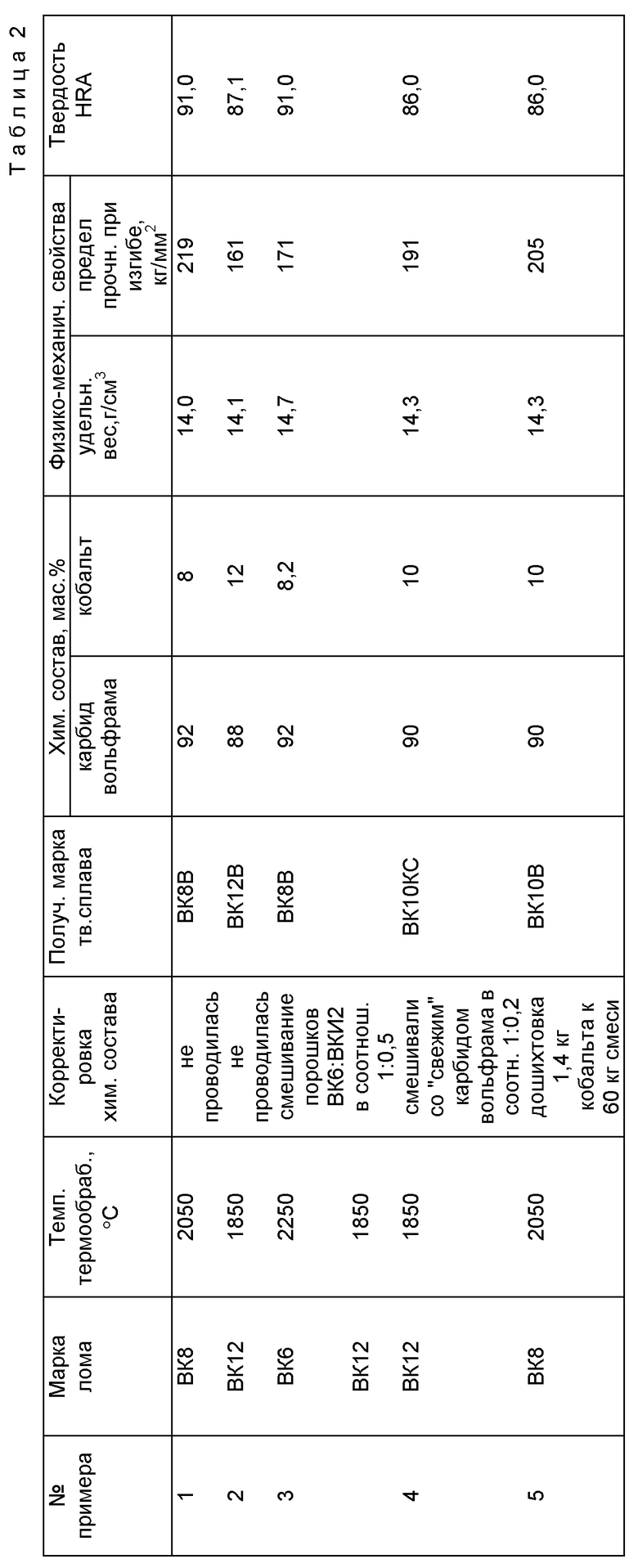

Свойства полученных заявляемым способом сплавом приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безвольфрамовых твердосплавных порошковых материалов в воде дистилированной | 2021 |

|

RU2763431C1 |

| Способ получения безвольфрамовых твердосплавных порошков из отходов сплава марки КНТ-16 в спирте этиловом | 2019 |

|

RU2747197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1999 |

|

RU2170646C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1992 |

|

RU2025519C1 |

| Способ получения твердосплавного порошка из отходов сплава Т30К4 в дизельном топливе | 2024 |

|

RU2824153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ СМЕСЕЙ ИЗ ОТРАБОТАННЫХ ТВЕРДЫХ СПЛАВОВ | 2004 |

|

RU2264279C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в керосине осветительном | 2022 |

|

RU2791734C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в воде дистиллированной. | 2022 |

|

RU2784147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ ИЗДЕЛИЙ ИЗ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ, СОДЕРЖАЩИХ КОБАЛЬТ | 2006 |

|

RU2323065C2 |

| Способ получения безвольфрамового твердосплавного порошка из отходов сплава ТН20 в изопропиловом спирте | 2024 |

|

RU2824011C1 |

Изобретение относится к порошковой металлургии, а именно к переработке отходов твердых сплавов. Способ включает отжиг твердосплавного лома в защитной атмосфере или вакууме, дробление, размол до фракции 40 мкм и менее, при этом лом перед отжигом сортируют в партии по химическому составу и массе, производят удаление поверхностных загрязнений, а температуру отжига для каждой партии определяют в зависимости от содержания кобальта по формуле  где t - температура отжига, °С; К - коэффициент, учитывающий техническое состояние печи, равный 1375-1740; В -коэффициент, учитывающий массу лома для единовременного отжига, равный 2900-3080; [Со] - концентрация кобальта. Способ обеспечивает получение товарных смесей, пригодных для изготовления высококачественных твердосплавных изделий. 3 з. п. ф-лы, 2 табл., 2 ил.

где t - температура отжига, °С; К - коэффициент, учитывающий техническое состояние печи, равный 1375-1740; В -коэффициент, учитывающий массу лома для единовременного отжига, равный 2900-3080; [Со] - концентрация кобальта. Способ обеспечивает получение товарных смесей, пригодных для изготовления высококачественных твердосплавных изделий. 3 з. п. ф-лы, 2 табл., 2 ил.

где t - температура термообработки, oC;

K - коэффициент, учитывающий техническое состояние печи и равный 1375 - 1740;

B - коэффициент, учитывающий массу лома для единовременной загрузки на термообработку, равный 2900 - 3080;

[Co] - концентрация кобальта.

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ СПЕЧЕНЫХ ТВЕРДЫХ СПЛАВОВ | 1944 |

|

SU64928A1 |

| Способ переработки твердых сплавов | 1987 |

|

SU1528336A3 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042474C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВОЛЬФРАМОКОБАЛЬТОВЫХ ТВЕРДЫХ СПЛАВОВ | 1991 |

|

RU2026158C1 |

| US 3549350, 22.12.1970 | |||

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

Авторы

Даты

2000-10-20—Публикация

1998-11-03—Подача