Техническая сфера

[0001] Данная заявка относится к сфере строительства мостовых балок, а именно к односторонней самоподъемной опалубке для монтажа стального пилона и ее применению на одноколонном наклонном пилоне Байтового моста.

Предыдущий уровень техники

[0002] Управление стыковкой секций наклонного пилона вантового моста является чрезвычайно важным участком работ. При значительном отклонении линии оси при стыковке секций наклонного пилона вантового моста от изначальной проектной осевой линии по мере хода строительства приведет к тому, что внутреннее напряжение конструкции превысит проектное значение; это может спровоцировать возникновение аварии на строительном объекте.

[0003] На современном этапе для управления стыковкой секций одноколонного наклонного пилона вантового моста применяется технология подъема и монтажа с помощью башенного крана. Применяя существующие технологии, можно добиться точности контроля смещения осевой линии стыковки секций пилона в диапазоне 1/3000 от высоты пилона.

[0004] Основной проблемой стыковки секций наклонного пилона при управлении методом подъема и установки с помощью башенного крана является сложность выполнения работ. Выполнение подъема и монтажа башенным краном при ветровой нагрузке приводит к раскачиванию пилона, что повышает вероятность формирования погрешности наклона пилона при управлении стыковкой секций с использованием направляющего электрического подъемника. Так как применение башенного крана требует его фиксации на уже установленных секциях пилона, это вызывает деформацию установленных участков пилона под действием горизонтальных сил, что еще больше увеличивает погрешность при стыковке. Когда после временной стыковки секции необходимо отрегулировать положение консолей и домкратов так, чтобы верхнее устье удовлетворяло требованиям, в этот момент контролировать смещение осевой линии в пределах 1/3000 от высоты пилона является чрезвычайно трудной задачей. В обычных условиях при выполнении подъема и монтажа с применением башенного крана контролировать смещение осевой линии при стыковке секции пилона в пределах 1/3000 от высоты пилона является чрезвычайно трудной задачей. А учитывая то, что высота некоторых наклонных пилонов превышает 150 м, то контролировать смещение в диапазоне 1/3000 высоты пилона, то есть диапазоне 50 мм, практически невыполнимо.

[0005] Кроме того, работы по подъему и монтажу крупногабаритных секций стального пилона относятся к строительно-монтажным работам на большой высоте, особенно в некоторых регионах со сложными геологическими условиями, где характеристики основания не удовлетворяют требованиям, предъявляемым при производстве высотных монтажных работ. Необходимость в возведении наклонного пилона для вантового моста в таких районах оказывает серьезное влияние на безопасность при производстве работ по подъему и монтажу секций пилона, создает существенные риски обрушения и других чрезвычайных происшествий.

Содержание изобретения

[0006] Целью данной заявки является как минимум частично устранить недостатки предыдущего уровня техники и предоставить удобную и высокоэффективную при выполнении строительных работ самоподъемную опалубку, а также применение данной опалубки на одноколонном наклонном пилоне вантового моста.

[0007] Чтобы достичь вышеуказанной технической цели, в рамках данной заявки предлагается следующее техническое решение:

[0008] Сначала данная заявка представляет одностороннюю самоподъемную опалубку для монтажа стального пилона, которая включает в себя самоподъемную систему, а также грузоподъемную систему, которая закрепляется на упомянутой самоподъемной системе, и подъемную силовую систему, которая установлена на упомянутой грузоподъемной системе; в том числе,

[0009] Упомянутая самоподъемная система включает в себя устанавливаемые в виде закладных в поверхность одной из сторон сооружения опорные башмаки, монтируемые на опорные башмаки рельсовые направляющие и прикрепляемые обратным зацеплением к рельсовым направляющим подъемные узлы;

[0010] Упомянутая грузоподъемная система крепится на упомянутые подъемные узлы, при этом ее подъемная стрела вытянута в сторону, противоположную поверхности фиксации упомянутой самоподъемной системы;

[0011] Упомянутая подъемная силовая система включает в себя установленные на упомянутой подъемной стреле силовые узлы, используемые для выполнения операций подъема и горизонтального перемещения.

[0012] В сравнении с предыдущим уровнем техники данная заявка имеет следующие преимущества:

[0013] (1) Самоподъемная опалубка по данной заявке отличается небольшим собственным весом, близким расположением собственного центра тяжести к центру тяжести пилона, маленьким расстоянием между точками контроля монтируемой секции и удобством в обращении, что упрощает контроль выравнивания пилона;

[0014] (2) В самоподъемной опалубке по данной заявке используется принцип самостоятельного подъема с опорой на конструкцию пилона, который не требует устройства отдельного фундамента или опирающихся на землю подпорок, что позволяет уменьшить высоту самоподъемной опалубки, устранить проблему подъема и монтажа на больших высотах, гарантировать высокую безопасность и высокую эффективность строительных работ;

[0015] (3) Дизайн конструкции в виде самоподъема по одной стороне пилона, используемый в самоподъемной опалубке по данной заявке, обеспечивает возможность адаптировать самоподъемную систему к пилонам разной формы и удовлетворяет требованиям к возведению вертикальных пилонов, наклонных пилонов и даже пилонов с переменным сечением;

[0016] (4) Дизайн конструкции в виде самоподъема по одной стороне пилона, используемый в самоподъемной опалубке по данной заявке, в максимальной степени снижает возможность создания опалубкой помехи для других элементов конструкции на поверхности пилона и позволяет параллельно выполнять работы по подъему и монтажу, сварочные работы, окраску и другие виды строительных работ на пилоне.

[0017] (5) Односторонние рельсовые направляющие, использующиеся в самоподъемной опалубке по данной заявке, отличаются небольшим количеством закладных деталей и меньшим объемом работ по последующему их демонтажу и восстановлению поверхности стального пилона.

[0018] (6) Подъем и монтаж, выполняемые самоподъемной опалубкой по данной заявке, включает в себя только процессы вертикального подъема и горизонтального перемещения, работы по подъему и монтажу не сопряжены с изменением вылета стрелы, управление процессом подъема и монтажа отличается низкой сложностью.

Описание чертежей

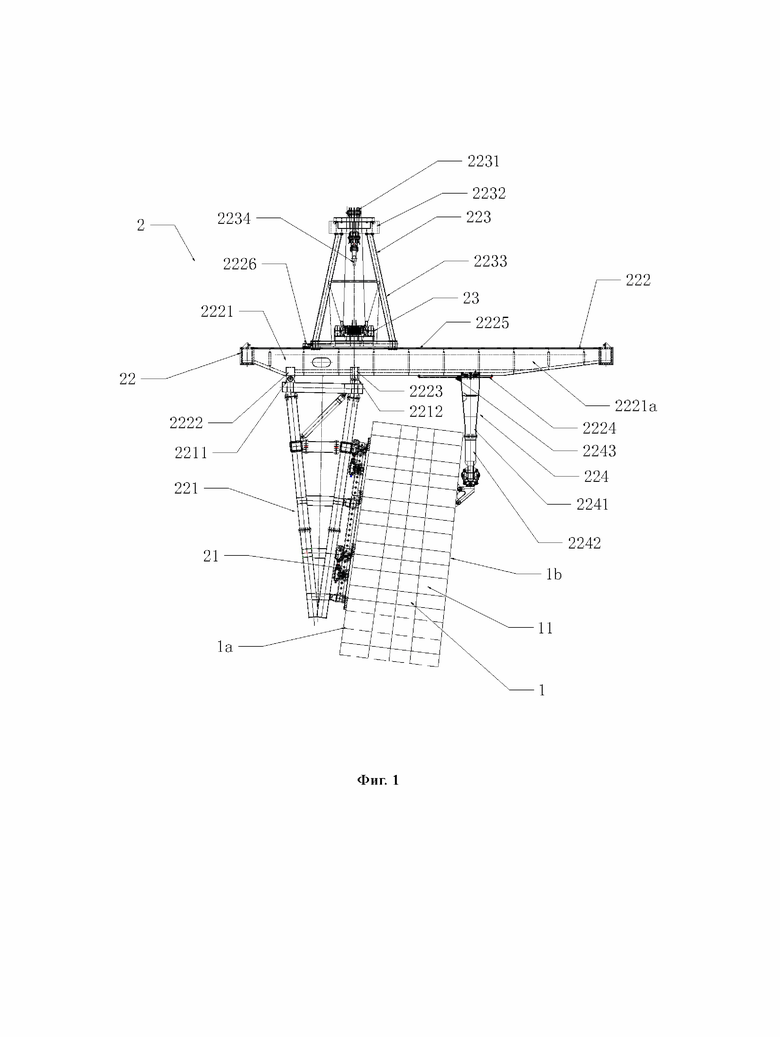

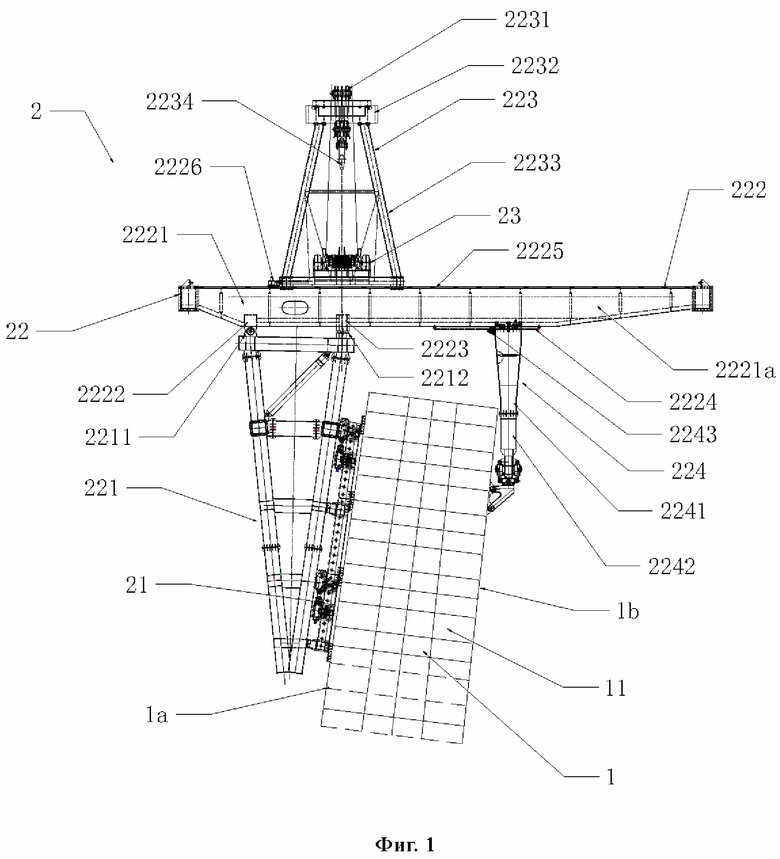

[0019] На Фиг. 1 показан вид спереди односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

[0020] На Фиг. 2 показан вид слева односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

[0021] На Фиг. 3 показан вид справа односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

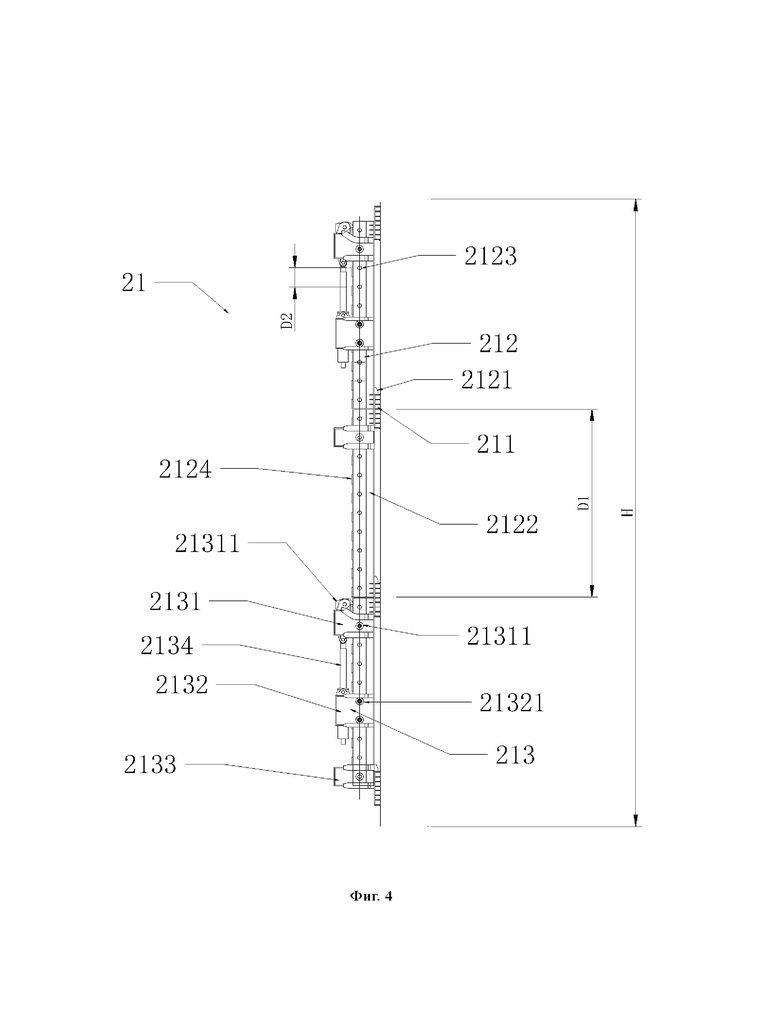

[0022] На Фиг. 4 показан вид спереди самоподъемной системы односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

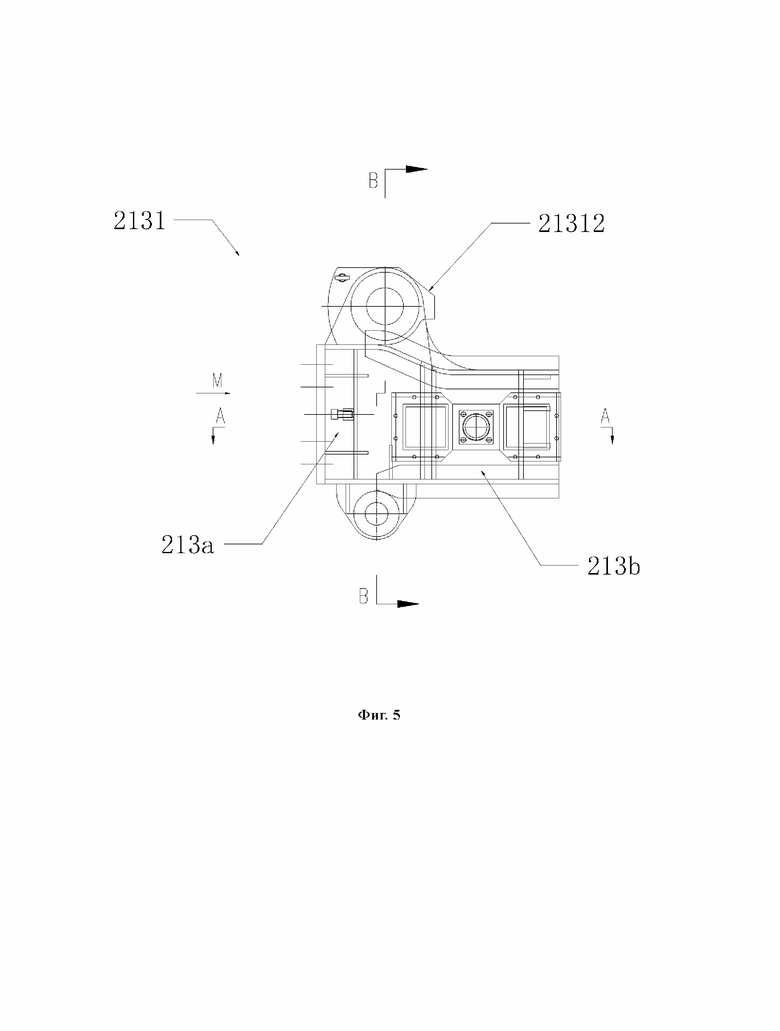

[0023] На Фиг. 5 показана схема конструкции домкратного держателя самоподъемной рамы самоподъемной системы односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

[0024] На Фиг. 6 показан вид в поперечном разрезе домкратного держателя самоподъемной рамы самоподъемной системы односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

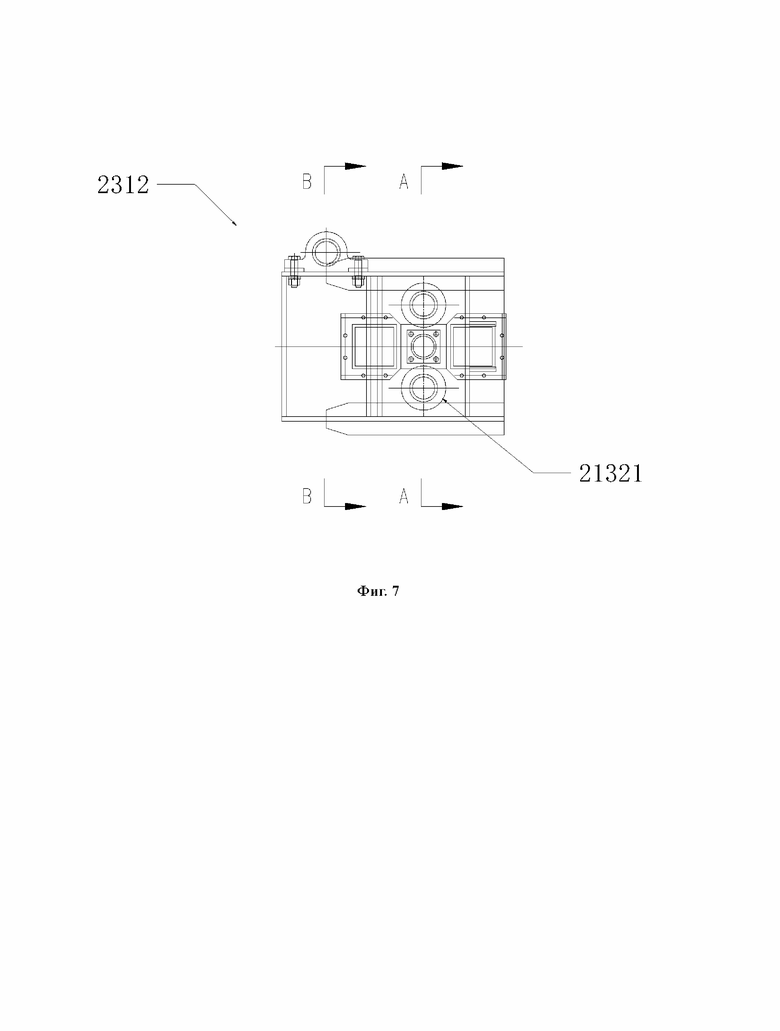

[0025] На Фиг. 7 показана схема конструкции держателя гидроцилиндра самоподъемной рамы самоподъемной системы односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке.

[0026] На Фиг. 8 показана схема монтажа при применении односторонней самоподъемной опалубки для монтажа стального пилона на одноколонном наклонном пилоне вантового моста.

Конкретные способы реализации

[0027] Ниже в сочетании с чертежами и примерами реализации представлено дополнительное детальное описание данной заявки.

[0028] Данная заявка может применяться в проектах по возведению вантовых мостов с антисимметричными пилонами и стальными балками коробчатого сечения. Стальной пилон по этому проекту имеет широкое поперечное сечение в основании и узкое поперечное сечение в верхней части. До начала подъема и монтажа конструкция стального пилона делится на 13 секций подъема и монтажа, вес каждой из которых до 40 тонн, а высота - до 6 м. На пилон устанавливается односторонняя самоподъемная опалубка для монтажа стального пилона грузоподъемностью 40 тонн для монтажа секций пилона.

[0029] I. Односторонняя самоподъемная опалубка для монтажа стального пилона

[0030] Как показано на Фиг. 1-4, данная заявка представляет одностороннюю самоподъемную опалубку для монтажа стального пилона, которая включает в себя самоподъемную систему 21, а также грузоподъемную систему, которая закрепляется на упомянутой самоподъемной системе 21, и подъемную силовую систему, которая установлена на упомянутой грузоподъемной системе; в том числе,

[0031] Упомянутая самоподъемная система 21 включает в себя устанавливаемые в виде закладных в поверхность одной из сторон сооружения опорные башмаки 211, монтируемые на опорные башмаки 211 рельсовые направляющие 212 и прикрепляемые обратным зацеплением к рельсовым направляющим 212 подъемные узлы 213;

[0032] Упомянутая грузоподъемная система крепится на упомянутые подъемные узлы 213, при этом ее подъемная стрела 2221а вытянута в сторону, противоположную поверхности фиксации упомянутой самоподъемной системы 21;

[0033] Упомянутая подъемная силовая система включает в себя установленные на упомянутой подъемной стреле 2221а силовые узлы, используемые для выполнения операций подъема и горизонтального перемещения.

[0034] Далее, упомянутая грузоподъемная система включает в себя самоподъемную раму 221, соединенную с упомянутой самоподъемной системой 21 с помощью болтов, а также главную грузоподъемную балку 222, установленную на вершине упомянутой самоподъемной рамы 221, установленную сверху на упомянутой главной грузоподъемной балке 222 грузоподъемную крановую тележку 223 и передние опорные лапы 224, которые упираются в нижнюю часть упомянутой главной грузоподъемной балки 222 и анкерным креплением зафиксированы на стороне сооружения, противоположной поверхности фиксации упомянутой самоподъемной системы 21.

[0035] Как показано на Фиг. 1 и Фиг. 2, упомянутая само подъемная рама 221 представляет собой конструкцию в виде сквозной фермы, которая включает в себя два набора первых вертикальных стоек, напрямую с помощью болтов соединенных с упомянутой самоподъемной системой 21, и набор вторых вертикальных стоек, напрямую соединенных с нижними концами упомянутых первых вертикальных стоек и образующие перевернутый треугольник, а также включает в себя группу раскосов самоподъемной рамы, которые соединены с упомянутым перевернутым треугольником и в направлении вверх расширяют верхнюю опорную поверхность само подъемной рамы 221, при этом вершина упомянутой группы раскосов самоподъемной рамы образует вершину основания верхней опорной поверхности самоподъемной рамы 221; расположенное рядом с упомянутой вершиной на стороне 1 стального пилона нижнее соединительное гнездо 2212, предназначенное для установки опорного гнезда, и расположенное на определенном расстоянии от стороны 1 стального пилона нижнее соединительное гнездо 2211, предназначенное для установки поворотной опоры. В процессе подъема всего агрегата главная грузоподъемная балка 222 должна удерживаться в горизонтальном положении, особенно это важно при прохождении точек изменения кривизны поверхности стального пилона 1. В данной заявке между главной грузоподъемной балкой 222 и самоподъемной рамой 221 установлена поворотная опора, которая удерживает главную грузоподъемную балку 222 в горизонтальном состоянии. Когда главная грузоподъемная балка 222 выворачивается под малым углом относительно верхней опорной поверхности самоподъемной рамы 221 в месте расположения поворотной опоры, положение главной балки регулируется посредством добавления или уменьшения уплотняющих прокладок в упорном гнезде, то есть выполняется регулировка монтажного угла между самоподъемной рамой 221 и главной грузоподъемной балкой 222. Предпочтительно, чтобы в качестве элементов конструкции самоподъемной рамы 221 использовались элементы с коробчатой конструкцией и разным размером поперечного сечения. Учитывая ограничения, связанные с транспортировкой и подъемом, для элементов, используемых в конструкции самоподъемной рамы 221, применено модульное проектирование; соединение узлов модулей осуществляется с помощью фланцев.

[0036] Упомянутая главная грузоподъемная балка 222 включает в себя пару параллельно расположенных главных продольных балок 2221 и две концевых поперечных балки 2227, которые под прямым углом соединяются с упомянутыми главными продольными балками 2221; на нижней поверхности упомянутых главных продольных балок 2221 от конца соединения с самоподъемной рамой до конца подъемной стрелы последовательно расположены верхнее соединительное гнездо поворотной опоры 2222, верхнее соединительное гнездо упорного гнезда 2223 и выравнивающие рельсовые направляющие 2224. Упомянутое верхнее соединительное гнездо поворотной опоры 2222 и нижнее соединительное гнездо поворотной опоры 2211 самоподъемной рамы 221 после соединения болтами образуют поворотную опору. После расположения по необходимости уплотнительных прокладок между упомянутым верхним соединительным гнездом опорного гнезда 2223 и нижним соединительным гнездом опорного гнезда 2212 упомянутой самоподъемной рамы 221 образуется опорное гнездо. Упомянутые поворотная опора и опорное гнездо используется для ограничения монтажного угла между главной грузоподъемной балкой 222 и самоподъемной рамой 221. Далее, на верхней поверхности упомянутой главной продольной балки 2221 установлена рельсовая направляющая обратного зацепления 2225, которая используется для горизонтального перемещения грузоподъемной крановой тележки 223 по этой главной грузоподъемной балке 222. Чтобы избежать каких-либо помех в процессе подъема поднимаемой конструкции, ширина D4 упомянутой поперечной балки 2227 больше поперечной ширины поднимаемой конструкции. В данном примере реализации ширина D4 упомянутой поперечной балки 2227 должна быть больше ширины поперечного сечения основания стального пилона 1. Упомянутая главная грузоподъемная балка 222 является основной несущей конструкцией упомянутой односторонней самоподъемной опалубки для монтажа стального пилона. Предпочтительно в зависимости от величины напряжения при подъеме и величины напряжения при самоподъеме агрегата использовать балочные конструкции коробчатого сечения с разным размером сечения, а внутри таких конструкций предусмотреть устройство продольных и поперечных ребер жесткости. Чтобы обеспечить удобство при перевозке, для соединения главной продольной балки 2021 с поперечной балкой 2227 используется фланцевое соединение.

[0037] Упомянутая грузоподъемная крановая тележка 223 включает в себя ходовую тележку 2231, передающую выходную мощность от подъемной лебедки 23 для управления подъемным крюком 2234, а также главную балку крановой тележки 2232, установленную перпендикулярно упомянутой главной продольной балке 2221, и раскосы крановой тележки 2233, соединяющие упомянутую главную балку крановой тележки 2232 с главной продольной балкой 2221. Упомянутая ходовая тележка 2231 установлена на главной балке крановой тележки 2232, ее конструкция включает в себя фиксированный блок полиспаста 2231. Стальной канат, вытянутый из лебедки 23, которая расположена по центру двух боковых упомянутых раскосов крановой тележки 2233, по отдельности обмотан вокруг шкивов ходовой тележки 2231; образуется силовая конструкция двойного наматывания и подъема, используемая для управления подъемом и опусканием подъемного крюка 2234, а также для точной корректировки положения очередной секции стального пилона 12 при выполнении операции стыковки секций пилона. Далее, упомянутая главная балка крановой тележки 2232 и раскосы крановой тележки и 2233 образуют портальную подъемную конструкцию, в которой в качестве каждого элемента конструкции используются балочные элементы коробчатого сечения с разным размером сечения. На упомянутой главной балке крановой тележки 2232 установлен гидроцилиндр поперечного перемещения 2235, посредством которого упомянутая ходовая тележка 2231 перемещается в поперечном направлении по упомянутой главной балке крановой тележки 2232, чтобы до начала вертикального подъема секции пилона достигнуть точного положения выполнения подъема. Далее, основание упомянутого раскоса крановой тележки 2233 имеет обратное зацепление с рельсовой направляющей 2225, расположенной на упомянутой главной продольной балке 2221; под действием привода от гидроцилиндра продольного перемещения 2226 упомянутая грузоподъемная крановая тележка 223 в сборе продольно перемещается по упомянутой главной продольной балке 2221. Чтобы гарантировать безопасность горизонтального перемещения, концы двух упомянутых главных продольных балок 2221 оснащены отбойными башмаками.

[0038] Как показано на Фиг. 1 и Фиг. 3, упомянутая передняя опорная лапа 224 включает в себя пару верхних стоек опорной лапы 2241, которые обратным зацеплением закреплены на упомянутой выравнивающей рельсовой направляющей 2224 главной продольной балки 2221, нижний анкерный узел опорной лапы 2242, который поворотным соединением соединен с верхними стойками опорной лапы 2241 и анкерами закреплен на поверхности стального пилона 1, и гидроцилиндр опорной лапы 2243, который перемещает упомянутую переднюю опорную лапу 224 в горизонтальном направлении по выравнивающей рельсовой направляющей 2224. В частности, длина упомянутой рельсовой направляющей 2224 достаточна для того, чтобы передняя опора 224 помогала упомянутой самоподъемной раме 221 поддерживать главную грузоподъемную балку 222, это зависит от диапазона изменения размера поперечного сечения стального пилона. Например, в данном примере реализации поперечное сечение имеет самый большой размер в основании пилона 1, а расположение дальнего относительно самоподъемной рамы 221 конца выравнивающей рельсовой направляющей 2224 позволяет выполнять монтаж нижней секции стального пилона 1. Поперечное сечение имеет минимальный размер в верхней части пилона 1, а расположение ближнего относительно самоподъемной рамы 221 конца выравнивающей рельсовой направляющей 2224 позволяет выполнять монтаж верхней секции стального пилона 1. Нижний конец упомянутой передней опорной лапы 224 должен быть с помощью опорного башмака опорной лапы анкерным креплением закреплен на поверхности стального пилона 1, с помощью поперечной балки опорной лапы верхняя стойка опорной лапы 2241 соединяется с нижним гнездом опорной лапы, которое анкерным креплением фиксируется непосредственно на поверхности стального пилона 1. В оптимальном примере реализации между упомянутым нижним гнездом опорной лапы и поперечной балкой опорной лапы установлена нижняя стойка опорной лапы, которая может использоваться для регулировки погрешности монтажной высоты между поперечной балкой опорной лапы и нижним гнездом опорной лапы. Упомянутая поперечная балка опорной лапы, нижнее гнездо опорной лапы и нижняя стойка опорной лапы вместе образуют нижний анкерный узел опорной лапы 2242. В процессе подъема секции стального пилона упомянутой грузоподъемной системой вслед за самоподъемной системой 21 фиксированное соединение упомянутого нижнего анкерного узла опорной лапы 2242 на поверхности секции стального пилона необходимо временно разблокировать. После блокировки высоты подъема для фиксации упомянутого нижнего анкерного узла опорной лапы 2242 должен быть использован ближайший соседний опорный башмак опорной лапы. Далее, на верхнем конце упомянутой верхней вертикальной стойке опорной лапы 2241 установлен гидроцилиндр опорной лапы 2243, который используется для горизонтального перемещения передней опорной лапы 224 на выравнивающей рельсовой направляющей 2224 по главной продольной балке 2221 и последующей адаптации высоты установки передней опорной лапы 224 для выравнивания главной балки 222, чтобы обеспечить опору для самоподъемной рамы 221 и удержать главную грузоподъемную балку 222 в горизонтальном состоянии.

[0039] Резюмируя вышесказанное, элементы конструкции, входящие в состав односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке, имеют следующий функционал:

[0040] 1. Самоподъемная рама 221: с помощью предварительно установленных на одной стороне секции стального пилона рельсовых подъемных направляющих 212 самоподъемная рама 221 за счет толкающего действия гидроцилиндра и периодической блокировки с помощью выдвигания и уборки штифтов осуществляет самоподъем по рельсовым направляющим 212;

[0041] 2. Главная грузоподъемная балка 222: соединяет различные узлы, во время подъема и монтажа принимает на себя соответствующую нагрузку и передает ее на самоподъемную раму 221 и передние опорные лапы 224.

[0042] 3. Грузоподъемная крановая тележка 223: место расположения подъемного оборудования; за счет установки двунаправленных гидроцилиндров способна перемещаться в четырех направлениях и выполнять подъем и точное позиционирование секции пилона;

[0043] 4. Передняя опорная лапа 224: используется для фиксации самоподъемной опалубки и предоставления опоры при выполнении подъема и монтажа секции пилона; при выполнении операции в самоподъема опорная функция передней опорной лапы 224 отсутствует.

[0044] Ниже представлено детальное описание конструкции и функционала упомянутой само подъемной системы 21.

[0045] II. Самоподъемная система 21 и способ подъема и опускания

[0046] Как показано на Фиг. 4, упомянутая самоподъемная система 21 включает в себя устанавливаемые в виде закладных в поверхность сооружения опорные башмаки 211, монтируемые на опорные башмаки 211 рельсовые направляющие 212 и прикрепляемые обратным зацеплением к рельсовым направляющим 212 подъемные узлы 213; упомянутый подъемный узел 213 оснащен узлом обратного зацепления, который соответствует упомянутому зазору в рельсовой направляющей 212; подъемный узел 213 фиксируется на рельсовой направляющей 212 с помощью штифтов.

[0047] Упомянутые опорные башмаки 211 с предварительно заданным вертикальным расстоянием D1 закладным методом установлены в поверхность сооружения. Оба конца упомянутой рельсовой направляющей 212 прикреплены к упомянутым опорным башмакам 211, при этом две смежные упомянутые направляющие 212 располагаются одна за другой и крепятся на одном упомянутом опорном башмаке 211. В данном примере реализации используется стандартная рельсовая направляющая длиной 3 м, поэтому вертикальное расстояние D1 между каждым верхним и нижним соседними упомянутыми опорными башмаками 211 составляет 3 м. Чтобы удовлетворить требования к анкерной фиксации упомянутой само подъемной рамы 221, группа первых вертикальных стоек упомянутой самоподъемной рамы 221 соответствующим образом прикреплена к одному из комплектов самоподъемной системы 221, при этом каждый комплект упомянутой самоподъемной системы 21 включает в себя три или четыре упомянутых рельсовых направляющих 212 и два комплекта упомянутых подъемных узлов 213; расстояние между центрами двух смежных рельсовых направляющих 212 самоподъемной системы 21 составляет 1400 мм и соответствует расстоянию между упомянутыми первыми вертикальными стойками. Наличие двух упомянутых подъемных узлов 213 в каждом комплекте самоподъемной системы 21 предусматривает избыточное проектирование, при функционировании упомянутой само подъемной системы 21 в обычных условиях используется лишь верхний подъемный узел 213, в то время как нижний подъемный узел 213 является резервным на случай отказа работы верхнего подъемного узла 213, а также выполняет функцию торможения при нарушении устойчивости и соскальзывании вниз самоподъемной опалубки.

[0048] Далее, как показано на Фиг. 4-6, поверхность соединения упомянутой рельсовой направляющей 212 и опорного башмака 211 определена как тыльная поверхность, на тыльной поверхности упомянутой рельсовой направляющей 212 установлен несущий упорный блок 2121, упирающийся в тот же упомянутый опорный башмак 211, на котором располагается рельсовая направляющая 212; верхний несущий опорный блок 2121 рельсовой направляющей 212 упирается в верхнюю часть опорного башмака 211, а нижний несущий опорный блок 2121 рельсовой направляющей 212 упирается во внутреннюю часть опорного башмака 211, то есть опорные башмаки 2121 располагаются соответственно на верхнем и нижнем концах одной рельсовой направляющей 212.

[0049] На фронтальной поверхности упомянутой рельсовой направляющей 212 установлен противоскользящий блок 2124; соответственно, на одном из упомянутых подъемных узлов 213 установлен противоскользящий язычок 21312. Упомянутые противоскользящие блоки 2124 расположены в ряд на фронтальной поверхности рельсовой направляющей 212 с шагом 300 мм; при необходимости предусмотреть возможность быстрого торможения расстояние между упомянутыми противоскользящими блоками 2124 следует соответствующим образом сократить. Упомянутый противоскользящий язычок 21312 болтовым соединением крепится на подъемном узле 213, его принцип торможения включает в себя следующее: при подъеме упомянутой само подъемной опалубки передний конец противоскользящего язычка 21312 толкает нижний выступ на противоскользящем блоке 2124, в результате чего передний конец упомянутого противоскользящего язычка 21312 отклоняется вниз и отходит от противоскользящего блока 2124. В этот момент блокирующая связь взаимного сопротивления противоскользящего язычка 21312 и противоскользящего блока 2124 устраняется и перестает создавать помеху для подъема самоподъемной опалубки. При опускании упомянутой самоподъемной опалубки передний конец противоскользящего язычка 21312 возвращается в положение между двумя соседними верхним и нижним противоскользящими блоками 2124. Если самоподъемная опалубка продолжает опускаться, то передний конец противоскользящего язычка 21312 упирается в верхний выступ расположенного ниже противоскользящего блока 2124, а так как задний конец противоскользящего язычка 21312 ограничен в перемещении и не может продолжать поворот, в этот момент между противоскользящим язычком 21312 и противоскользящим блоком 2124 образуется блокирующая связь взаимного сопротивления, в результате реализуется эффект защиты от соскальзывания. Если необходимо устранить помеху, создаваемую противоскользящим язычком 21312 при опускании самоподъемной опалубки в нормальном режиме, следует принудительно опустить передний конец противоскользящего язычка 21312 вниз и заблокировать в этом положении.

[0050] В обеих боковых поверхностях упомянутых рельсовых направляющих 212 в продольном направлении устроены пазы обратного зацепления 2122, дно 2122а упомянутого паза обратного зацепления 2122 расположено параллельно продольному направлению направляющей; первая стенка 2122b упомянутого паза обратного зацепления 2122, которая ближе к фронтальной поверхности направляющей 212, расположена перпендикулярно дну паза 2122а; вторая стенка 2122с, которая ближе к тыльной поверхности направляющей 212, пересекается с дном канавки 2122а под уклоном так, что ширина поперечного сечения дна 2122 с этого паза обратного зацепления 2122 меньшей ширины поперечного сечения верха паза. Как показано на Фиг. 6, поверхность поперечного сечения упомянутого фаза обратного зацепления 2122 имеет форму прямоугольной трапеции с расширением к устью и сужением к дну паза 2122а. Узел обратного зацепления упомянутого подъемного узла 213, который имеет свободную посадку в упомянутом пазу обратного зацепления 2122, включает в себя подвижный блок 213 с, форма поперечного сечения которого схожа с формой поперечного сечения упомянутого паза обратного зацепления 2122, и соединительный рычаг 213b, который соединяет конец упомянутого подвижного блока 213 с и корпус 213а упомянутого подъемного узла 213. Под свободной посадкой имеется в виду, что форма упомянутого подвижного блока 213 с в целом схожа с формой паза обратного зацепления 2122, но, при этом, после их взаимного зацепления остается зазор. Как указано в данном примере реализации, плоскость поперечного сечения паза обратного зацепления 2122 имеет форму прямоугольной трапеции, плоскость поперечного сечения подвижного блока 213 с также имеет форму прямоугольной трапеции, а в другом возможном способе реализации плоскость поперечного сечения упомянутого подвижного блока 213 с может иметь форму треугольника, тюльпана или прямоугольника. Упомянутый способ свободной посадки обеспечивает между рельсовой направляющей 212 и скользящим блоком 213 с наличие зазора смещения и разности углов между верхней и нижней смежными рельсовыми направляющими 212, которые, тем не менее, не влияют на безопасность подъема и опускания самоподъемной опалубки.

[0051] Далее, между упомянутым пазом обратного зацепления 2122 и фронтальной поверхностью рельсовой направляющей 212 перпендикулярно продольному направлению упомянутой направляющей 212 с двух ее сторон устроены сквозные отверстия под штифты 2123; расстояние D2 между упомянутыми отверстиями под штифты 2123 составляет 300-400 мм, соответственно, расстояние одного шага перемещения упомянутый самоподъемной системы 21 кратно расстоянию D2 между упомянутыми отверстиями под штифты 2123.

[0052] Упомянутый подъемный узел 213 включает в себя домкратный держатель самоподъемной рамы 2131, а также держатель гидроцилиндра 2132, соединенный с нижней частью упомянутого домкратного держателя самоподъемной рамы 2131 посредством домкратного гидроцилиндра 2134, и расположенный в нижней части упомянутого держателя гидроцилиндра 2132 направляющий держатель самоподъемной рамы 2123. Каждый элемент конструкции упомянутого подъемного узла 213 включает в себя основной корпус, выступающий из основного корпуса соединительный рычаг и установленный на конце упомянутого соединительного рычага упомянутый подвижный блок 213 с; упомянутый соединительный рычаг и подвижный блок 213 с образуют упомянутый узел обратного зацепления.

[0053] В частности, как показано на Фиг. 4-6, упомянутый домкратный держатель само подъемной рамы 2131 включает в себя основной корпус домкратного держателя и узел обратного зацепления, состоящий из соединительного рычага и подвижного блока, а также установленный на одном из соединительных рычагов одноштыревой гидравлический механизм для установки штифта 21311. Соответственно, на одном из соединительных рычагов домкратного держателя самоподъемной рамы 2131 имеется одно отверстие под штифт, которое соответствует отверстию под штифт 2123 в рельсовой направляющей 212; они имеют одинаковый внутренний диаметр и расположены соосно. Упомянутый одноштыревой гидравлический механизм для установки штифта включает в себя одиночный штифт, расположенное на выступающем конце упомянутого штифта устройство гидравлического перемещения и ограничительную рамку, зафиксированную на упомянутом соединительном рычаге. Упомянутая ограничительная рамка обеспечивает точку присоединения упомянутого одиночного штифта в заблокированном состоянии и наличие места фиксации упомянутого устройства гидравлического перемещения, одновременно с этим ограничивая траекторию горизонтального перемещения упомянутого штифта. Когда упомянутый одиночный штифт вставляется в расположенные соосно отверстие под штифт в соединительном рычаге и отверстие под штифт 2123 в рельсовой направляющей 212, образуется соединение упомянутого домкратного держателя самоподъемной рамы 2131 с рельсовой направляющей 212, после чего домкратный держатель самоподъемной рамы 2131 не может перемещаться в продольном направлении по рельсовой направляющей 212. Когда упомянутый одиночный штифт извлекается из отверстий под штифт, осуществляется разблокировка соединения упомянутого домкратного держателя самоподъемной рамы 2131 с рельсовой направляющей 212, после чего домкратный держатель самоподъемной рамы 2131 может перемещаться в продольном направлении по рельсовой направляющей 212. Предпочтительно, чтобы упомянутый противоскользящий язычок 21312 был болтовым соединением соединен с вершиной упомянутого домкратного держателя самоподъемной рамы 2131. Далее, в нижней части упомянутого домкратного держателя самоподъемной рамы 2131 расположена соединительная проушина, болтовым соединением зафиксированная на упомянутом домкратном гидроцилиндре 2134.

[0054] Как показано на Фиг. 4 и Фиг. 7, упомянутый держатель гидроцилиндра 2132 включает в себя основной корпус держателя гидроцилиндра и узел обратного зацепления, состоящий из соединительного рычага и подвижного блока, а также установленный на одном из соединительных рычагов двухштыревой гидравлический механизм для установки штифта 21321. Соответственно, на одном из соединительных рычагов держателя гидроцилиндра 2132 имеется два отверстия под штифт, расстояние между которыми соответствует расстоянию между отверстиями под штифт в рельсовой направляющей 212; два отверстия под штифт аналогичным образом имеют одинаковый внутренний диаметр и расположены соосно. Упомянутый двухштыревой гидравлический механизм для установки штифта включает в себя верхний и нижний параллельно расположенные штифты, расположенные на выступающем конце упомянутых штифтов устройства гидравлического перемещения и ограничительную рамку, зафиксированную на упомянутом соединительном рычаге. Упомянутая ограничительная рамка обеспечивает точку присоединения упомянутых штифтов в заблокированном состоянии и наличие места фиксации упомянутого устройства гидравлического перемещения, одновременно с этим ограничивая траекторию горизонтального перемещения упомянутых штифтов. Когда упомянутые штифты вставляются в расположенные соосно отверстия под штифт в соединительном рычаге и отверстия под штифты 21232123 в рельсовой направляющей 212, образуется соединение упомянутого держателя гидроцилиндра 2132 с рельсовой направляющей 212, после чего держатель гидроцилиндра 2132 не может перемещаться в продольном направлении по рельсовой направляющей 212. Когда упомянутые штифты извлекаются из отверстий под штифты, осуществляется разблокировка соединения упомянутого держателя гидроцилиндра 2132 с рельсовой направляющей 212, после чего держатель гидроцилиндра 2132 может перемещаться в продольном направлении по рельсовой направляющей 212. Далее, в верхней части упомянутого держателя гидроцилиндра 2132 расположена соединительная проушина, болтовым соединением зафиксированная на упомянутом домкратном гидроцилиндре 2134. Упомянутый держатель гидроцилиндра 2132 посредством набора штифтов реализует более стабильное соединение с рельсовой направляющей 212 и обеспечивает более устойчивое вспомогательное противодействующее усилие при подъеме самоподъемной опалубки.

[0055] Как показано на Фиг. 4, упомянутый направляющий держатель самоподъемной рамы 2123 включает в себя основной корпус направляющего держателя и узел обратного зацепления, состоящий из соединительного рычага и подвижного блока. На одном из соединительных рычагов имеется одно отверстие под штифт, которое соответствует отверстию под штифт 2123 в рельсовой направляющей 212. Толщина упомянутого направляющего держателя самоподъемной рамы 2123 относительно опорного башмака 211 аналогична толщине упомянутого домкратного держателя самоподъемной рамы 2131 относительно опорного башмака 211, а упомянутый держатель гидроцилиндра 2132 имеет меньшую толщину относительно опорного башмака 211. Фронтальные поверхности упомянутого домкратного держателя самоподъемной рамы 2123 и упомянутого направляющего держателя самоподъемной рамы 2131 выполнены в виде поверхности болтового соединения, с соответствующей посадкой опираются на самоподъемную раму 221 и соединены с ней болтами, при этом предотвращают создание помехи для само подъемной рамы 221 и держателя гидроцилиндра 2132, что препятствует подъему держателя гидроцилиндра 2132.

[0056] Предпочтительно, чтобы для повышения оперативности в использовании упомянутой самоподъемной системы 21 внутренний диаметр упомянутых отверстий для штифтов 2123 превышал наружный диаметр упомянутого одиночного штифта и набора штифтов на 0,5-1 мм.

[0057] Процесс приведения в действие самоподъемной опалубки упомянутой самоподъемной системой 21 и ее подъем включает в себя следующее:

[0058] 1) Начальное состояние: держатель гидроцилиндра 2132 соединен с рельсовой направляющей 212, домкратный держатель самоподъемной рамы 2131 отсоединен от рельсовой направляющей 212;

[0059] 2) Поршневой шток домкрата гидроцилиндра 2134 поднимается на расстояние одного хода 600 мм, что приводит к перемещению вверх самоподъемной рамы 221 на 600 мм; упомянутой один ход соответствует двукратному расстоянию между отверстиями для штифтов 2123;

[0060] 3) Домкратный держатель самоподъемной рамы 2131 соединяется с рельсовой направляющей 212, держатель гидроцилиндра 2132 отсоединяется от рельсовой направляющей 212;

[0061] 4) Поршневой шток домкрата гидроцилиндра 2134 втягивается на расстояние одного хода 600 мм, что приводит к перемещению вверх держателя гидроцилиндра 2132 на 600 мм;

[0062] 5) Держатель гидроцилиндра 2132 соединяется с рельсовой направляющей 212, домкратный держатель само подъемной рамы 2131 отсоединяется от рельсовой направляющей 212; устройство готово для входа в следующий цикл подъема на расстояние одного хода.

[0063] После того, как работы по возведению пилона с помощью упомянутой самоподъемной опалубки завершены, посредством перемещения вниз всего агрегата упомянутой самоподъемной системы 21 происходит ее опускание в основание пилона. Используется следующая последовательность действий:

[0064] 1) Система грузоподъемной крановой тележки 223 перемещается на сторону самоподъемной системы 221 и фиксируется;

[0065] 2) Устраняется фиксирующее соединение между передней опорной лапой 224 и стальным пилоном 1, упомянутая опорная лапа 224 перемещается на определенное расстояние к концу подъемной стрелы, чтобы исключить вероятность помехи поперечной балки опорной лапы и стального пилона 1 в процессе опускания, после чего лапа блокируется;

[0066] 3) Держатель гидроцилиндра 2132 соединяется с рельсовой направляющей 212, домкратный держатель само подъемной рамы 2131 отсоединяется от рельсовой направляющей 212;

[0067] 4) Поршневой шток домкрата гидроцилиндра 2134 втягивается на расстояние одного хода 600 мм, что приводит к опусканию самоподъемной рамы 221 на 600 мм;

[0068] 5) Домкратный держатель самоподъемной рамы 2131 соединяется с рельсовой направляющей 212, держатель гидроцилиндра 2132 отсоединяется от рельсовой направляющей 212;

[0069] 6) Поршневой шток домкрата гидроцилиндра 2134 выдвигается на расстояние одного хода 600 мм, что приводит к опусканию самоподъемной рамы на 600 мм;

[0070] 7) Держатель гидроцилиндра 2132 соединяется с рельсовой направляющей 212, домкратный держатель само подъемной рамы 2131 отсоединяется от рельсовой направляющей 212; устройство готово для входа в следующий цикл одного хода;

[0071] 8) Цикл повторяется 10 раз, агрегат опускается на 6 м до положения следующей секции;

[0072] 9) Выполняется разблокировка фиксации грузоподъемной крановой тележки 223 от самоподъемной рамы 221 и перемещение вверх по рельсовым направляющим 212; с помощью грузоподъемной крановой тележки 223 выполняется демонтаж верхних концов рельсовых направляющих 212, их вывешивание и опускание для последующей установки как продолжение нижних концов рельсовых направляющих 212;

[0073] 10) Грузоподъемная крановая тележка 223 снова перемещается на сторону самоподъемной системы 221 и блокируется. Последовательность шаг (3) - шаг (9) повторяется, пока подъемное устройство не опустится до начального монтажного положения;

[0074] 11) С помощью другого подъемного крана в последовательности, обратной последовательности монтажа, осуществляется демонтаж самоподъемного устройства.

[0075] Во многих узлах конструкции упомянутой односторонней самоподъемной опалубки для монтажа стального пилона, включающей в себя самоподъемную систему 21, используется гидравлическое оборудование, которое централизованно управляется электрической системой.

[0076] Гидравлическая система по данной заявке имеет относится к системе открытого типа, то есть гидравлическое масло после его отсасывания гидравлическим насосом из масляного бака распределяется по исполнительным механизмам, которые, в свою очередь, осуществляют возврат масла напрямую в бак возвратного масла; такое решение отличается простотой конструкции и хорошими условиями для отведения тепла и фильтрации масла.

[0077] Упомянутая гидравлическая система самоподъемной опалубки отвечает за перемещение вверх всей конструкции опалубки, продольное перемещение грузоподъемной крановой тележки 223, поперечное перемещение ее точки подъема, работу гидроцилиндров передней опорной лапы 224 и работу всех механизмов для установки штифтов. Гидравлическая станция установлена на рабочей платформе в центре упомянутой самоподъемной рамы 221 для обеспечения подачи масла под давлением во все гидроцилиндры.

[0078] Упомянутая электрическая система включает в себя систему электрического управления всем комплектом опалубки, систему контроля безопасности и систему удаленного видео наблюдения.

[0079] Система электрического управления всем комплектом опалубки: объектами управления системы электрического управления комплектом опалубки являются все рабочие механизмы оборудования, включая подъем и опускание системы управления источником питания и самоподъемной рамы 221, продольное и поперечное перемещение грузоподъемной крановой тележки 223 и т.д. Она отличается относительно высокой безопасностью, надежностью, имеет полный набор функций для предотвращения неправильного срабатывания и способна удовлетворить требованиям в плавной регулировке скорости работы упомянутой самоподъемной опалубки в большом диапазоне, а также способна обеспечить синхронное высокоточное управление процессом подъема самоподъемной рамы 221. Узел управления системой реализуется с использованием программируемого контроллера Siemens, который отличается передовым уровнем управления, высокой надежностью и удобством в программировании и обслуживании. Ядром всей системы регулировки скорости является программируемый логический контроллер (ПЛК), который отвечает за логическое управление всеми точками управления вводом и выводом системы. Подача питания на ПЛК осуществляется от источника питания 220 В перем. тока. ПЛК главным образом используется для приема сигналов команд, передачи сигналов управления механизмами и управления работой механизмов.

[0080] Упомянутая система контроля безопасности: кроме ограничителя подъема груза и упомянутых встроенных в разные механизмы датчиков, ограничительных выключателей и контрольно-измерительных выключателей система также включает в себя датчик ветра (который в случае превышения установленного предельного значения скорости ветра подает сигнал светозвуковой сигнализации и ограничивает работу механизмов) и устройство мониторинга усилия (включает в себя датчики усилия, которые установлены в разных точках измерения на механизмах, при обнаружении отклонения значения напряжения от нормы происходит автоматическая блокировка работы данного механизма и подается сигнал тревоги).

[0081] Главное устройство системы контроля безопасности расположено в кабине управления подъемным краном, с помощью шины связи соединено с установленным на агрегате главным контролером и осуществляет сбор, отображение и фиксацию состояния в реальном времени всех механизмов, датчиков, защитных и предохранительных устройств агрегата.

[0082] Главное устройство контроля безопасности посредством модуля беспроводной связи передает данные о работе агрегата в облачный терминал, а также имеет функцию запроса в реальном времени через сеть Интернет.

[0083] Подъемный кран также оснащен системой видео наблюдения, видеокамеры которой в реальном времени отображают работу лебедки 23, грузоподъемной крановой тележки 223, передней опорной лапы 224, подъемного крюка 2234, самоподъемной системы 21 и других точек мониторинга. Главное устройство (регистратор с жестким диском) и монитор устанавливаются в кабине управления.

[0084] Далее, монтаж односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке включает в себя следующую последовательность действий:

[0085] 1) Сначала с помощью другого подъемного крана выполняется монтаж нижней секции стального пилона, затем выполняется установка упомянутой самоподъемной опалубки; устройство опорных башмаков 211 для рельсовых направляющих и опорных башмаков для опорных лап осуществляется одновременно с возведением стального пилона 1;

[0086] 2) Выполняется монтаж самоподъемной системы 21. Последовательно выполняется монтаж рельсовых направляющих 212, направляющего держателя самоподъемной рамы 2123, опоры гидроцилиндра, домкратного держателя самоподъемной рамы 2131; затем узлы соединяются с помощью штифтов и в сборе подъемным краном поднимаются, устанавливаются и фиксируются болтами на опорных башмаках 211.

[0087] 3) Выполняется установка самоподъемной рамы 221, соединительного гнезда шарнирной опоры и соединительного гнезда опорного гнезда 2212.

[0088] 4) Выполняется установка главной грузоподъемной балки 222 и передней опорной лапы 224; передняя опорная лапа 224 соединяется и закрепляется на соответствующих опорных башмаках.

[0089] 5) Выполняется подъем грузоподъемной крановой тележки 223 до верхней поверхности главной грузоподъемной балки 222.

[0090] 6) Одновременно с установкой упомянутой грузоподъемной системы осуществляется устройство упомянутой подъемной силовой системы, включая помятую лебедку 23, соответствующее гидравлическое оборудование и электрическую систему.

[0091] III. Способ монтажа одноколонного наклонного пилона вантового моста

[0092] При монтаже наклонного пилона в проекте по возведению вантового моста с антисимметричными пилонами и стальными балками коробчатого сечения с использованием односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке применяется следующая последовательность действий:

[0093] (1) Поверхности одноколонного наклонного пилона вантового моста разделяются на верхнюю наклонную поверхность 1а и нижнюю наклонную поверхность 1b;

[0094] Под упомянутой верхней (обращенной вверх) наклонной поверхностью 1а понимается боковая поверхность наклонного пилона 1, образующая максимальный угол с поверхностью земли; под упомянутой нижней (обращенной вниз) наклонной поверхностью lb понимается боковая поверхность, образующая минимальный угол с поверхностью земли. Как правило, нижняя наклонная поверхность 1b является противоположной стороной верхней наклонной поверхности 1а. Площадь проекции на поверхность земли упомянутого наклонного пилона 1 больше площади поперечного сечения в основании пилона 1.

[0095] (2) На вершине уже возведенной секции стального пилона 11, высота которой удовлетворяет установленным требованиям, устанавливается самоподъемная опалубка таким образом, чтобы ее подъемная стрела 2221а была вытянута в сторону упомянутой нижней наклонной поверхности 1b;

[0096] В качестве упомянутой самоподъемной опалубки используется односторонняя самоподъемная опалубка для монтажа стального пилона по данной заявке, которая с применением описанной выше последовательности монтажа фиксируется в верхней части уже возведенной секции стального пилона 11. Работы по стыковке упомянутой секции стального пилона 11 выполняются заблаговременно на поверхности земли с помощью подъемного крана, ее высота должна удовлетворять требованиям в монтаже рельсовых направляющих 212 упомянутой самоподъемной системы 21, то есть высота этой возведенной секции стального пилона 11 должна быть больше общей высоты Н, образованной рельсовыми направляющими 212 упомянутой самоподъемной системы 21. В частности, в данном примере реализации общая высота Н рельсовых направляющих 212 находится в диапазоне 9-12 м. Далее, как показано на Фиг. 8, выполняется установка упомянутых рельсовых направляющих 212 на верхнюю наклонную поверхность 1а упомянутого наклонного пилона. Соответствующим образом, подъемная стрела 2221а вытягивается в сторону упомянутой нижней наклонной поверхности lb; нижняя часть упомянутой подъемной стрелы 2221а используется в качестве точки подъема очередной подлежащей монтажу секции стального пилона 12. Если наклонный пилон имеет уклон вверх в направлении, поперечном расположению моста, то его верхняя наклонная поверхность 1a и нижняя наклонная поверхность 1b будут обращены вверх в направлении, поперечном мосту. Если наклонный пилон имеет уклон вверх в направлении, продольном расположению моста, то его другие верхняя наклонная поверхность 1а и нижняя наклонная поверхность 1b будут обращены вверх в направлении, продольном мосту. Если направление уклона наклонного пилона не является параллельным и не является перпендикулярным главной балке строения моста, то его верхняя наклонная поверхность 1а и нижняя наклонная поверхность lb будут расположены на осевой линии самого пилона.

[0097] (3) С помощью упомянутой самоподъемной опалубки по стороне упомянутой нижней наклонной поверхности lb стального пилона выполняется подъем очередной секции 12 на вершину уже установленной секции 11 стального пилона для монтажа;

[0098] Сторона упомянутой нижней наклонной поверхности lb используется в качестве точки подъема очередной подлежащей монтажу секции стального пилона 12. Если точка подъема находится на земле, и при этом характеристики основания удовлетворяют установленным требованиям, то очередную подлежащую монтажу секцию стального пилона 12 можно с помощью автомобиля переместить под подъемную стрелу 2221а. Если точка подъема расположена в русле реки, или характеристики основания в этой точке не удовлетворяют требованиям, в точке подъема можно возвести временную платформу или протянуть до нее временный понтонный мост. Если условия русла реки позволяют, в качестве временной платформы можно использовать баржу.

[0099] В частности, процесс подъема и монтажа упомянутой очередной подлежащей монтажу секции стального пилона 12 включает в себя следующее:

[00100] Выполняется перемещение очередной секции стального пилона 12 в положение прямо под упомянутой подъемной стрелой 2221а;

[00101] С помощью подъемной стрелы 2221а выполняется вертикальный подъем очередной секции стального пилона 12 на предварительно заданную высоту выше вершины уже установленной секции стального пилона 11. В частности, грузоподъемная крановая тележка 223 перемещается в продольном направлении к концу подъемной стрелы, а затем выполняется регулировка поперечного положения ходовой тележки 2231 упомянутой грузоподъемной крановой тележки 223. После выравнивания положения над очередной секцией стального пилона 12 опускается подъемный крюк 2234. Подъемный крюк 2234 зацепляется к очередной подлежащей монтажу секции стального пилона 12, после чего с помощью силовой грузоподъемной системы выполняется ее подъем. Чтобы обеспечить возможность последующей стыковки, очередная секция стального пилона 12 сначала поднимается на высоту, несколько превышающую высоту вершины уже установленной секции стального перрона 11, по этой причине высота канала горизонтального перемещения очередной секции стального пилона 12 в створе упомянутой самоподъемной опалубки больше высоты самой подлежащей монтажу очередной секции стального пилона 12. Размеры канала горизонтального перемещения упомянутой очередной секции стального перрона 12 ограничиваются поверхностями главной грузоподъемной балки 222, передней опорной лапы 224, грузоподъемной крановой тележки 223 и уже установленной секции стального пилона 11. Под высотой упомянутого канала понимается вертикальное расстояние от верхней поверхности уже установленной секции стального пилона 11 до ходовой тележки 2231 грузоподъемной крановой тележки 223; высота упомянутого канала удовлетворяет рабочей высоте, достаточный для прохода одной очередной подлежащей монтажу секции стального 12 и подъемного крюка 2234.

[00102] Выполняется перемещение очередной секции стального пилона 12 вдоль длины подъемной стрелы 2221а в положение точно над установленной секцией стального пилона 11; упомянутая очередная секция стального пилона 12 по упомянутому каналу горизонтального перемещения перемещается в положение над установленной секцией стального пилона 11.

[00103] В соответствии с типом линейного расположения участка наклонного пилона выполняется выравнивание очередной подлежащей монтажу секции стального пилона 12. С помощью двух лебедок 23 упомянутой грузоподъемной крановой тележки 223 выполняется точная регулировка положения ходовой тележки 2231, это обеспечивает возможность опустить очередную подлежащую монтажу секцию стального пилона 12 в положение стыковки и выполнить сварочное соединение; на этом технологическая операция монтажа одной очередной секции стального пилона 12 завершена.

[00104] (4) После установки упомянутой очередной секции стального пилона 12 на свое место с помощью самоподъемной системы 21, интегрированной в конструкцию упомянутой самоподъемной опалубки, выполняется ее подъем в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона 12. Согласно описанному выше способу подъема самоподъемной системы 21 выполняется очередной подъем самоподъемной опалубки по стальному пилону 1. Последовательность (3) циклически повторяется до завершения подъема и стыковки всех очередных подлежащих монтажу секций стального пилона 12.

[00105] (5) Монтаж упомянутой очередной секции стального пилона 12 выполняется в соответствии с типом линии наклонного участка пилона, при этом грузоподъемная рама упомянутой самоподъемной опалубки удерживается в горизонтальном положении.

[00106] Удерживая упомянутую главную грузоподъемную балку 222 в горизонтальном положении, выполняется регулировка угла монтажа между упомянутой самоподъемной рамой 221 и главной грузоподъемной балкой 222, горизонтальное перемещение упомянутой передней опорной лапы 224 до положения фиксации на нижней поверхности главной грузоподъемной балки 222 и регулировка высоты анкерного крепления передней опорной лапы 224 на поверхности секции стального пилона, в результате чего упомянутая главная грузоподъемная балка 222, опираясь на упомянутую самоподъемную раму 221 и переднюю опорную лапу 224, удерживается в горизонтальном положении. Говоря конкретно, угол монтажа между упомянутой само подъемной рамой 221 и главной грузоподъемной балкой 222 регулируется посредством увеличения или уменьшения количества уплотняющих прокладок в упорном гнезде. Далее, при выполнении работы по подъему балок с помощью гидроцилиндра опорной лапы 2243, расположенного в нижней части главной балки 222, выполняется регулировка положения расположенной на ней передней опорной лапы 224. Затем нижний конец передней опорной лапы 224 с помощью штифтов соединяется с поверхностью стального пилона 1; в завершении выполняется регулировка общей высоты передней опорной лапы 224 и выравнивание главной грузоподъемной балки 222.

[00107] (6) После завершения монтажа стального пиона 1 согласно описанному выше способу опускания самоподъемной системы 21 выполняется опускание самоподъемной опалубки по стальному пилону 1 в начальное монтажное положение для последующего демонтажа упомянутой самоподъемной опалубки;

[00108] (6) В процессе опускания и демонтажа самоподъемной опалубки в зоне разборки самоподъемной опалубки выполняются шлифовка, покраска стального пилона 1 и другие необходимые работы.

[00109] Резюмируя вышесказанное касательно односторонней самоподъемной опалубки для монтажа стального пилона по данной заявке и ее применения на одноколонном наклонном пилоне вантового моста, в самоподъемной опалубке по данной заявке используется принцип самостоятельного подъема с опорой на конструкцию пилона, который не требует устройства отдельного фундамента или опирающихся на землю подпорок, что позволяет уменьшить высоту самоподъемной опалубки, устранить проблему подъема и монтажа на больших высотах, гарантировать высокую безопасность и высокую эффективность строительных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подъема и монтажа стального пилона | 2021 |

|

RU2821378C1 |

| Гидравлическое самоподъемное интегрированное устройство вантового моста | 2021 |

|

RU2815678C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПОДЪЁМНАЯ СИСТЕМА | 2023 |

|

RU2808791C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОНТАЖА ДВИГАТЕЛЯ НА ПИЛОНЕ ЛЕТАТЕЛЬНОГО АППАРАТА | 2015 |

|

RU2690834C2 |

| Устройство для сборки секции стоек | 1990 |

|

SU1785942A1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2019 |

|

RU2761006C1 |

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

| ДВУХБАЛОЧНЫЙ ПОДЪЕМНЫЙ КРАН С МНОЖЕСТВОМ ТОЧЕК ПОДВЕСА | 2007 |

|

RU2442743C2 |

| СПОСОБ МОНТАЖА КОЗЛОВОГО КРАНА И КОЗЛОВОЙ КРАН, СМОНТИРОВАННЫЙ УКАЗАННЫМ СПОСОБОМ | 2013 |

|

RU2521480C1 |

| ВЕРТИКАЛЬНЫЙ ВЕТРОВОЙ ЭЛЕКТРОГЕНЕРАТОР | 2009 |

|

RU2511985C2 |

Изобретение относится к области строительства, а именно к устройствам для возведения стального пилона моста. Одностороннее самоподъемное устройство для монтажа стального пилона включает в себя самоподъемную систему, а также грузоподъемную систему, которая закрепляется на самоподъемной системе, и подъемную силовую систему, которая установлена на грузоподъемной системе. Самоподъемная система включает устанавливаемые в виде закладных на поверхность одной из сторон пилона опорные башмаки, монтируемые на опорные башмаки рельсовые направляющие и прикрепляемые обратным зацеплением к рельсовым направляющим подъемные узлы. Грузоподъемная система крепится на упомянутые подъемные узлы, при этом ее подъемная стрела вытянута в сторону, противоположную поверхности фиксации упомянутой самоподъемной системы. Подъемная силовая система включает установленные на подъемной стреле силовые узлы, используемые для выполнения операций подъема и горизонтального перемещения. Также представлен способ монтажа одноколонного наклонного пилона вантового моста, в котором для монтажа используется одностороннее самоподъемное устройство. Технический результат – упрощение процесса монтажа секций пилона, повышение безопасности работ. 2 н. и 22 з.п. ф-лы, 8 ил.

1. Одностороннее самоподъемное устройство для монтажа секций стального пилона моста, характеризующееся тем, что включает в себя самоподъемную систему, а также грузоподъемную систему, которая закреплена на упомянутой самоподъемной системе, и подъемную силовую систему, которая установлена на упомянутой грузоподъемной системе; в том числе,

упомянутая самоподъемная система включает в себя устанавливаемые в виде закладных на поверхность одной из сторон пилона опорные башмаки, смонтированные на опорные башмаки рельсовые направляющие и прикрепляемые обратным зацеплением к рельсовым направляющим подъемные узлы;

упомянутая грузоподъемная система закреплена на упомянутые подъемные узлы, при этом ее подъемная стрела вытянута в сторону, противоположную поверхности фиксации упомянутой самоподъемной системы;

упомянутая подъемная силовая система включает в себя установленные на упомянутой подъемной стреле силовые узлы, используемые для выполнения операций подъема и горизонтального перемещения.

2. Самоподъемное устройство по п. 1, характеризующееся тем, что оба конца каждой упомянутой рельсовой направляющей прикреплены к упомянутым опорным башмакам, при этом две смежные упомянутые рельсовые направляющие расположены одна за другой и крепятся на одном упомянутом опорном башмаке.

3. Самоподъемное устройство по п. 2, характеризующееся тем, что каждый набор упомянутой самоподъемной системы включает в себя как минимум три упомянутых рельсовых направляющих и как минимум два набора упомянутых подъемных узлов.

4. Самоподъемное устройство по п. 1, характеризующееся тем, что поверхность соединения каждой упомянутой рельсовой направляющей и каждого опорного башмака определена как тыльная поверхность, в обеих боковых поверхностях упомянутых рельсовых направляющих в продольном направлении устроены пазы обратного зацепления; каждый упомянутый подъемный узел оснащен узлом обратного зацепления, который имеет свободную посадку в упомянутом пазу обратного зацепления; каждый упомянутый узел обратного зацепления включает в себя подвижный блок, форма поперечного сечения которого совпадает с формой поперечного сечения упомянутого паза обратного зацепления, и соединительный рычаг, который соединяет конец упомянутого подвижного блока и корпус упомянутого подъемного узла; упомянутый подъемный узел фиксируется на рельсовой направляющей с помощью штифтов; каждый упомянутый подъемный узел включает в себя домкратный держатель самоподъемной рамы и держатель гидроцилиндра, соединенный с нижней частью упомянутого домкратного держателя самоподъемной рамы посредством домкратного гидроцилиндра, и расположенный в нижней части упомянутого держателя гидроцилиндра направляющий держатель самоподъемной рамы.

5. Самоподъемное устройство по п. 4, характеризующееся тем, что один из соединительных рычагов упомянутого домкратного держателя каждой самоподъемной рамы оснащен одноштыревым гидравлическим механизмом для установки штифта, соответствующим образом один соединительный рычаг упомянутого домкратного держателя самоподъемной рамы имеет отверстие для установки штифта; один из соединительных рычагов упомянутого держателя гидроцилиндра оснащен двухштыревым гидравлическим механизмом для установки штифта, соответствующим образом один соединительный рычаг упомянутого домкратного держателя самоподъемной рамы имеет два отверстия для установки штифта; в соединительном рычаге упомянутого направляющего держателя самоподъемной рамы имеется одно отверстие под штифт.

6. Самоподъемное устройство по п. 5, характеризующееся тем, что расстояние между упомянутыми отверстиями для штифтов составляет 300-400 мм.

7. Самоподъемное устройство по п. 4, характеризующееся тем, что фронтальные поверхности упомянутого домкратного держателя каждой самоподъемной рамы и упомянутого направляющего держателя каждой самоподъемной рамы выполнены в виде поверхности, приспособленной для соединения болтовым соединением.

8. Самоподъемное устройство по п. 4, характеризующееся тем, что на фронтальной поверхности каждой упомянутой рельсовой направляющей установлен противоскользящий блок, соответствующим образом на вершине упомянутого домкратного держателя самоподъемной рамы имеется противоскользящий язычок.

9. Самоподъемное устройство по п. 1, характеризующееся тем, что упомянутая грузоподъемная система включает в себя самоподъемную раму, соединенную с подъемными узлами с помощью болтов, а также главную грузоподъемную балку, установленную на вершине упомянутой самоподъемной рамы, установленную сверху на упомянутой главной грузоподъемной балке грузоподъемную крановую тележку и передние опорные лапы, которые упираются в нижнюю часть упомянутой главной грузоподъемной балки и анкерным креплением зафиксированы на стороне пилона, противоположной поверхности фиксации упомянутой самоподъемной системы.

10. Самоподъемное устройство по п. 9, характеризующееся тем, что между вершиной упомянутой самоподъемной рамы и упомянутой главной грузоподъемной балкой установлена поворотная опора и соответствующее ей упорное гнездо, упомянутая поворотная опора и упорное гнездо расположены в продольном направлении главной грузоподъемной балки.

11. Самоподъемное устройство по п. 9, характеризующееся тем, что упомянутая главная грузоподъемная балка включает в себя пару параллельно расположенных главных продольных балок и две концевые поперечные балки, которые под прямым углом соединяются с упомянутыми главными продольными балками; на нижней поверхности упомянутых главных продольных балок от конца соединения с самоподъемной рамой до конца подъемной стрелы последовательно расположены соединительное гнездо поворотной опоры, соединительное гнездо упорного гнезда и выравнивающие рельсовые направляющие.

12. Самоподъемное устройство по п. 11, характеризующееся тем, что ширина каждой упомянутой поперечной балки больше ширины поднимаемого пилона в поперечном направлении.

13. Самоподъемное устройство по п. 11, характеризующееся тем, что упомянутая грузоподъемная крановая тележка включает в себя ходовую тележку, передающую выходную мощность от подъемной лебедки для управления подъемным крюком, а также главную балку крановой тележки, установленную перпендикулярно упомянутой главной продольной балке, и раскосы крановой тележки, соединяющие упомянутую главную балку крановой тележки с главной продольной балкой; рама упомянутой ходовой тележки расположена на главной балке крановой тележки и посредством гидроцилиндра выполнена с возможностью перемещения в поперечном направлении по упомянутым главным балкам крановой тележки.

14. Самоподъемное устройство по п. 13, характеризующееся тем, что на верхней поверхности каждой упомянутой главной продольной балки установлена рельсовая направляющая обратного зацепления, которая соответствующим образом обеспечивает обратное зацепление основания упомянутого раскоса крановой тележки на верхней поверхности упомянутой главной продольной балки, продольное перемещение на упомянутой главной продольной балке реализуется посредством гидроцилиндра продольного перемещения.

15. Самоподъемное устройство по п. 11, характеризующееся тем, что упомянутая передняя опорная лапа включает в себя пару верхних стоек опорной лапы, которые обратным зацеплением закреплены на упомянутой выравнивающей рельсовой направляющей главной продольной балки, нижний анкерный узел опорной лапы, который поворотным соединением соединен с верхними стойками опорной лапы и анкерами закреплен на поверхности пилона, и гидроцилиндр опорной лапы, который перемещает упомянутую переднюю опорную лапу в горизонтальном направлении по выравнивающей рельсовой направляющей.

16. Способ монтажа секций одноколонного наклонного пилона вантового моста, характеризующийся тем, что включает в себя следующую последовательность действий:

поверхности одноколонного наклонного пилона вантового моста образуют верхнюю и нижнюю наклонную поверхность;

на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям к высоте установки самоподъемного устройства, устанавливают самоподъемное устройство таким образом, чтобы его подъемная стрела была вытянута в сторону упомянутой нижней наклонной поверхности;

с помощью упомянутого самоподъемного устройства по стороне упомянутой нижней наклонной поверхности стального пилона выполняют подъем очередной секции на вершину уже установленной секции стального пилона для монтажа;

после установки упомянутой очередной секции стального пилона на свое место с помощью самоподъемной системы, интегрированной в конструкцию упомянутого самоподъемного устройства, выполняют ее подъем в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона;

монтаж упомянутой очередной секции стального пилона выполняют в соответствии с типом линии наклонного участка пилона, при этом грузоподъемная рама упомянутого самоподъемного устройства удерживается в горизонтальном положении.

17. Способ монтажа по п. 16, характеризующийся тем, что в качестве упомянутого самоподъемного устройства используют одностороннее самоподъемное устройство для монтажа стального пилона моста, которое включает в себя самоподъемную систему, а также грузоподъемную систему, которая закреплена на упомянутой самоподъемной системе, и подъемную силовую систему, которая установлена на упомянутой грузоподъемной системе;

упомянутая самоподъемная система включает в себя устанавливаемые в виде закладных в поверхность одной из сторон пилона опорные башмаки, смонтированные на опорные башмаки рельсовые направляющие и прикрепляемые обратным зацеплением к рельсовым направляющим подъемные узлы;

упомянутая грузоподъемная система закреплена на упомянутые подъемные узлы, при этом ее подъемная стрела вытянута в сторону, противоположную поверхности фиксации упомянутой самоподъемной системы;

упомянутая подъемная силовая система включает в себя установленные на упомянутой подъемной стреле гидравлические узлы, используемые для выполнения операций подъема и горизонтального перемещения;

в том числе упомянутая самоподъемная система установлена на верхней наклонной поверхности упомянутого одноколонного наклонного пилона вантового моста.

18. Способ монтажа по п. 17, характеризующийся тем, что процесс монтажа упомянутого одностороннего самоподъемного устройства для монтажа секций стального пилона моста включает в себя следующее:

на верхней наклонной поверхности секции стального пилона в виде закладных устанавливают опорные башмаки;

на упомянутые опорные башмаки осуществляют монтаж упомянутой самоподъемной системы;

на упомянутую самоподъемную систему выполняют установку грузоподъемной системы;

одновременно с установкой упомянутой грузоподъемной системы осуществляют устройство упомянутой подъемной силовой системы.

19. Способ монтажа по п. 18, характеризующийся тем, что упомянутая грузоподъемная система включает в себя самоподъемную раму, главную грузоподъемную балку, грузоподъемную крановую тележку и передние опорные лапы; процесс монтажа упомянутой грузоподъемной системы включает в себя следующее:

выполняют фиксацию болтовым соединением самоподъемной рамы на упомянутой самоподъемной системе;

на вершине самоподъемной рамы устанавливают главные грузоподъемные балки и передние опорные лапы;

на верхнюю поверхность главных грузоподъемных балок выполняют установку грузоподъемной крановой тележки.

20. Способ монтажа по п. 19, характеризующийся тем, что, удерживая упомянутую главную грузоподъемную балку в горизонтальном положении, выполняют регулировку угла монтажа между упомянутой самоподъемной рамой и главной грузоподъемной балкой, горизонтальное перемещение упомянутой передней опорной лапы до положения фиксации на нижней поверхности главной грузоподъемной балки и регулировку высоты анкерного крепления передней опорной лапы на поверхности секции стального пилона, в результате чего упомянутая главная грузоподъемная балка, опираясь на упомянутую самоподъемную раму и переднюю опорную лапу, удерживается в горизонтальном положении.

21. Способ монтажа по п. 19, характеризующийся тем, что последовательность демонтажа упомянутого одностороннего самоподъемного устройства для монтажа стального пилона моста включает в себя следующее:

грузоподъемную крановую тележку горизонтально перемещают вдоль главной грузоподъемной балки и фиксируют точно над самоподъемной рамой;

выполняют освобождение анкерного крепления передней опорной лапы на поверхности стального пилона, главную грузоподъемную балку горизонтально перемещают на определенное расстояние в направлении конца подъемной стрелы;

самоподъемную систему приводят в действие в обратном направлении, в результате одностороннее самоподъемное устройство для монтажа стального пилона моста целиком опускается в начальное монтажное положение;

разборка одностороннего самоподъемного устройства для монтажа стального пилона осуществляется в порядке, обратном монтажу.

22. Способ монтажа по п. 18, характеризующийся тем, что высота упомянутой самоподъемной системы не превышает высоты уже установленной секции стального пилона.

23. Способ монтажа по п. 16, характеризующийся тем, что процесс подъема и установки упомянутой очередной секции стального пилона включает в себя следующее:

выполняют перемещение очередной секции стального пилона в положение прямо под упомянутой подъемной стрелой;

с помощью подъемной стрелы выполняют вертикальный подъем очередной секции стального пилона на предварительно заданную высоту выше вершины уже установленной секции стального пилона;

очередную секцию стального пилона горизонтально перемещают вдоль длины подъемной стрелы в положение над уже установленной секцией стального пилона;

в соответствии с типом линии наклонного участка пилона выполняют стыковку очередной секции стального пилона.

24. Способ монтажа по п. 23, характеризующийся тем, что высота коридора для горизонтального перемещения очередной секции стального пилона внутри самоподъемного устройства больше высоты очередной секции стального пилона.

| US 2016010623 A1, 14.01.2016 | |||

| Рама для растягивания кож | 1929 |

|

SU16348A1 |

| CN 103147401 B, 25.03.2015 | |||

| CN 0209835475 U, 24.12.2019 | |||

| CN 104428237 A, 18.03.2015 | |||

| CN 209835475 U, 24.12.2019 | |||

| Самоподъемный кран Я.И.Водяницкого | 1989 |

|

SU1773854A1 |

Авторы

Даты

2024-03-20—Публикация

2021-07-14—Подача