Изобретение относится к устройству для гнутья путем прессования стеклянных листов, в частности к подвижным прессогибочным устройствам, включающим средство для центрирования и нивелирования устройств при их перемещении в рабочее положение в прессогибочной поточной линии.

Гнутые стеклянные листы обычно используются в качестве остекляющих покрытий для автомобилей и т.п. устройств. Конфигурация остекляющего перекрытия, т. е. размер, форма и кривизна определяется проемом, в котором должно быть установлено перекрытие, и всей конструкцией автомобиля. С появлением в производстве многих различных конструкций и моделей автомобилей возникает необходимость производства многих различных конфигураций остекляющих перекрытий.

В предпочтительном способе массового производства таких остекляющих перекрытий плоские листы стекла нагревают до температуры размягчения. Размягченные листы прессуют до придания им желаемой кривизны между дополняющими формующими поверхностями и затем искривленные или гнутые листы подвергают тепловой обработке, т.е. закаливают, упрочняют нагреванием или отжигают для получения в листах желаемой степени напряжения. Обычно эти операции выполняют последовательно по мере непрерывного продвижения листов стекла конвейером вдоль горизонтального пути, включающего по порядку область нагревания, область гибки и область тепловой обработки, при этом остаточное тепло в листе после его гибки может использоваться для конечной операции тепловой обработки, т.е. закалки.

Дополняющие формующие поверхности образуются на противолежащих прессующих элементах, каждый из которых установлен на опорной плите. Прессующие элементы и их соответствующие плиты обычно размещаются выше и ниже горизонтального пути перемещения стеклянных листов для размещения листов между ними и являются сравнительно подвижными в направлении друг от друга для прессования листов с целью придания им желаемой формы. При подъеме нижней плиты и прессующего элемента вверх для зацепления и подъема нагретого стеклянного листа с конвейерной системы выше уровня горизонтального пути его прохождения и прижатия его к формующей поверхности противолежащего или верхнего прессующего элемента обычно используется гидравлический цилиндр. Затем нижнюю плиту опускают для размещения изогнутого листа на конвейерной системе для продвижения его к соседней секции тепловой обработки и через нее.

Для удовлетворения нужд сборочных автомобильных заводов требуется много различных гнутых стекол. Кроме того, при устранении или сведении к минимуму складов комплектующих частей на таких заводах и переходе к частой и непрерывной поставке различных частей важен быстрый переход с производства одной части на другую. Обычно ряд гнутых стекол производят на отдельной поточной линии. При этом каждая различная стеклянная часть требует использования различных дополнительных формующих поверхностей для придания ей желаемой конфигурации. Первоначально это осуществляется путем замены верхних и нижних плит и соответствующих прессующих элементов прессующего устройства на поточной линии. Если степень кривизны последующей производимой части резко отличается от предыдущей, может возникнуть необходимость замены гидравлического привода или цилиндра для подъема и опускания нижней плиты на цилиндр, имеющий другую длину хода поршня. Каждый раз при замене прессующих элементов внутри прессогибочного устройства имеет место центрирование и выравнивание их для поддержания соответствующей работы. Весь этот процесс потребляет много времени и вызывает временную приостановку поточной линии, что уменьшает производительность.

С целью сокращения времени, затрачиваемого на переход к производству от одной части к другой, предложено вводить прессующие или формующие элеменеты в так называмое портативное прессогибочное устройство, в результате чего это устройство может удаляться с поточной линии и заменяться аналогичным устройством, имеющим соответствующие формующие элементы. Таким образом, необходимо только отсоединить минимальное количество приводных и управляющих элементов, заменить одно прессогибочное устройство на другое и снова присоединить приводные и управляющие элементы. При этом время перехода к выпуску новой продукции значительно сокращается и, соответственно, уменьшаются производственные потери.

Хотя указанная процедура, при которой формующие элементы могут удобно устанавливаться в прессогибочном устройстве вне поточной линии, обеспечивает хорошую работу и представляет значительный прогресс в технике гибки путем прессования, она обладает определенными недостатками. Несмотря на то, что формующие элементы могут устанавливаться в прессогибочном устройстве и регулироваться для соответствующей работы в месте, удаленном от поточной линии, прессогибочное устройство должно точно располагаться при установке, чтобы механизм был соответствующим образом отцентрирован и снивелирован относительно поточной линии. Это снова ведет к чрезмерному количеству времени и труда, что увеличивает время перехода на выпуск новой продукции.

В соответствии с настоящим изобретением указанные проблемы преодолеваются путем установки прессогибочного тележочного устройства на колеса, передвигающиеся по рельсам, простирающимся поперек поточной линии, так что его можно закатить и выкатить из рабочего положения в поточной линии. Предусматриваются средство для незначительного подъема тележечного устройства с целью его освобождения для перемещения в рабочее положение и из него и центрирующее устройство для обеспечения соответствующего выравнивания в поперечном направлении тележки при ее опускании в рабочее положение. Также выполняются нивелирующие опоры для обеспечения соответствующего продольного выравнивания прессующих элементов и конвейерных роликов с соседними секциями нагревания и тепловой обработки.

Целью изобретения является разработка устройства прессовой гибки листов стекла для придания им различной изогнутой конфигурации.

Другой целью изобретения является разработка усовершенствованного подвижного прессогибочного устройства, которое может быть легко удалено и заменено в поточной линии для перехода от производства одного остекляющего перекрытия к другому.

Еще одной целью изобретения является разработка прессогибочного устройства, включающего средство центрирования и инвелирования прессующих элементов при установке устройства в поточной линии.

Еще одной целью изобртения является разработка такого устройства, которое может быть удалено и заменено с минимальным прерыванием производственного процесса на поточной линии.

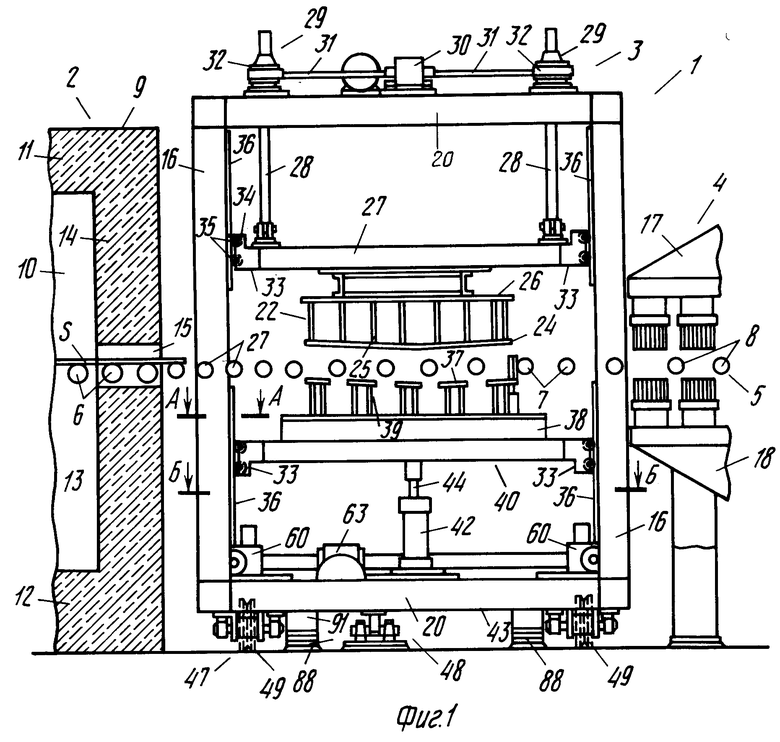

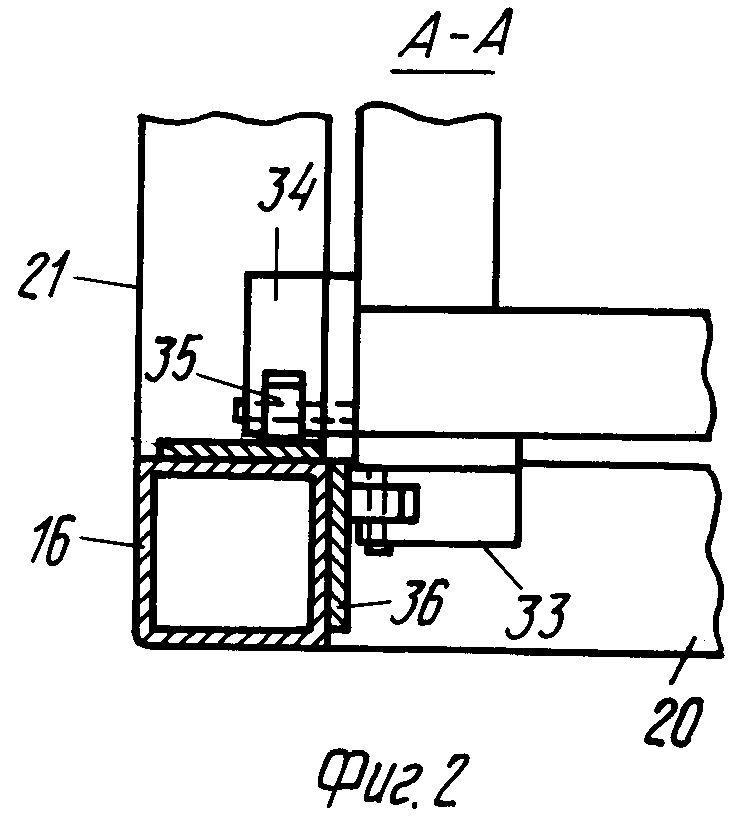

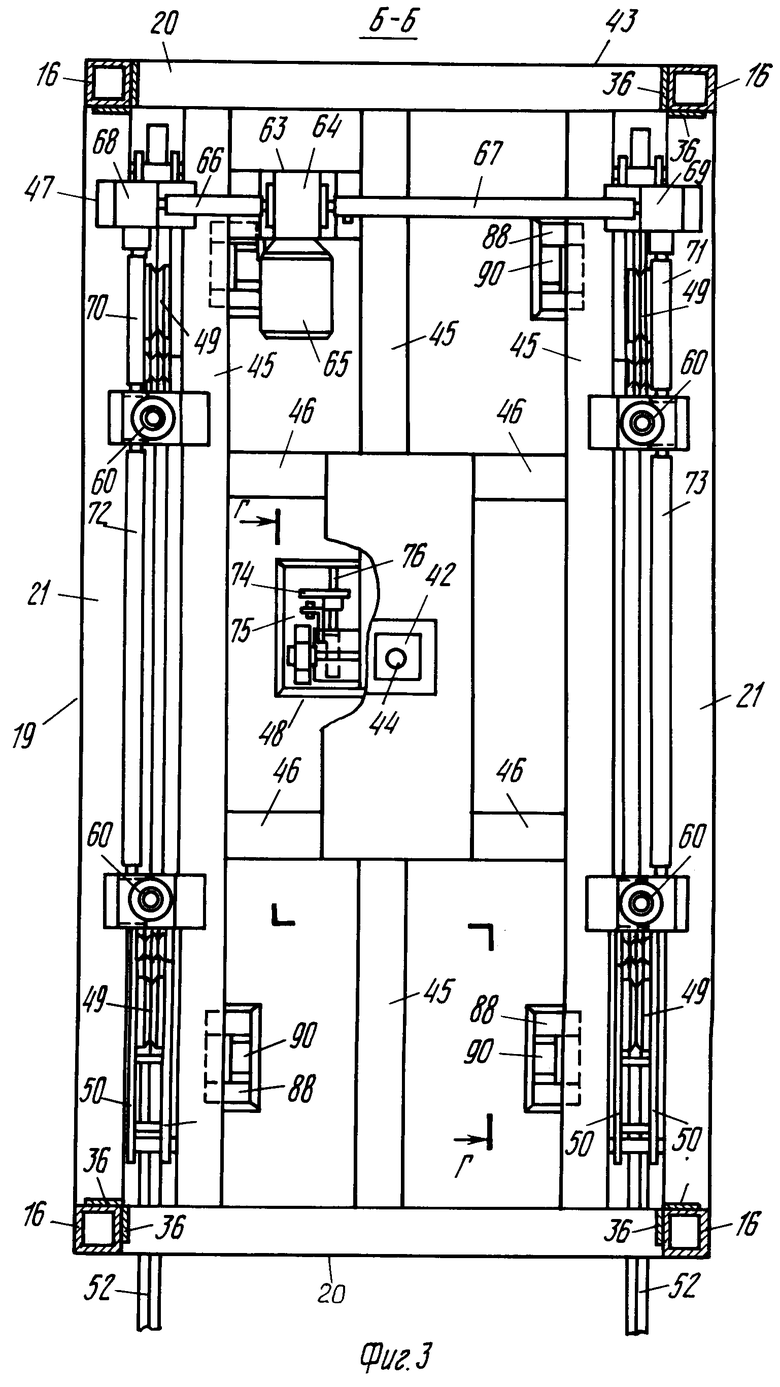

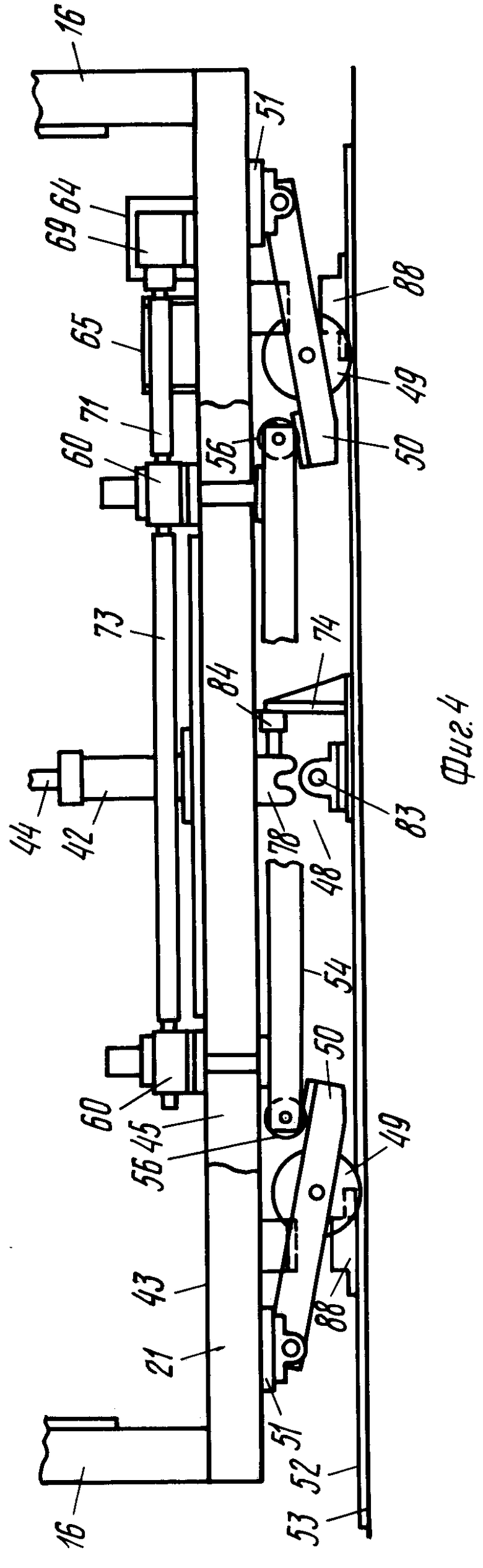

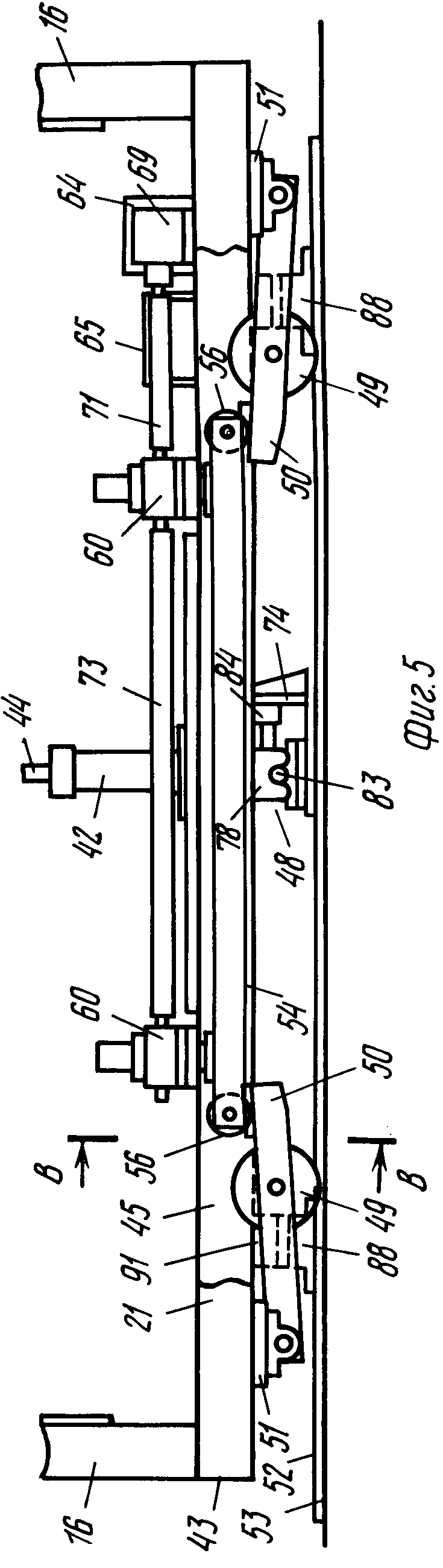

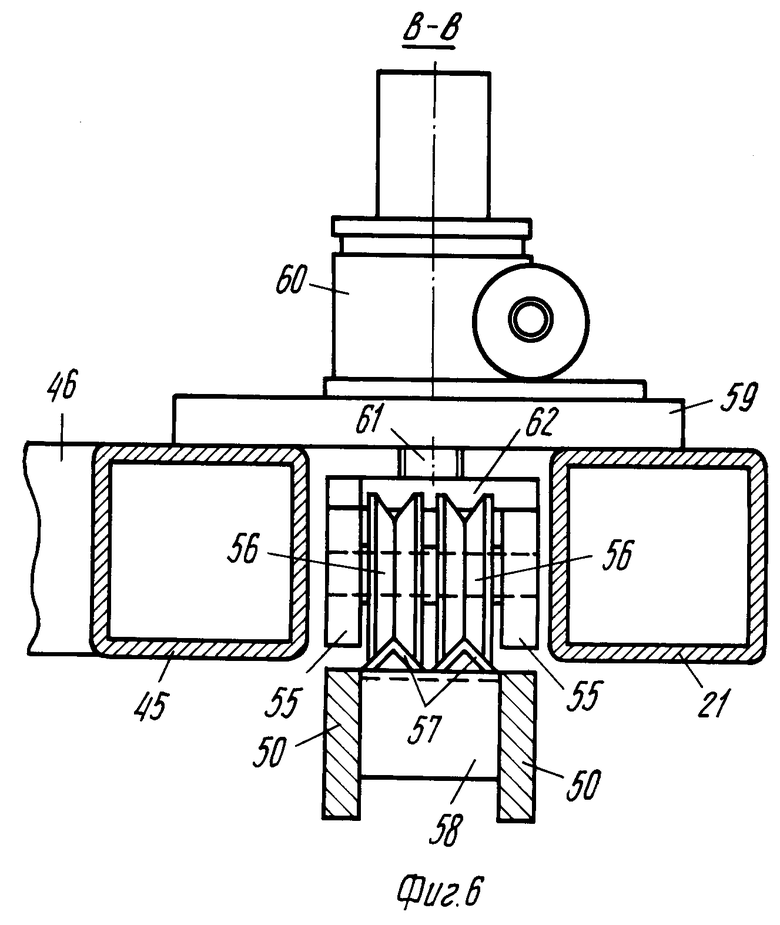

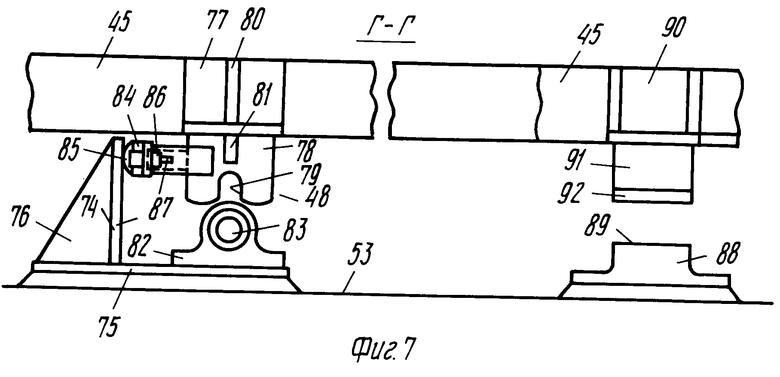

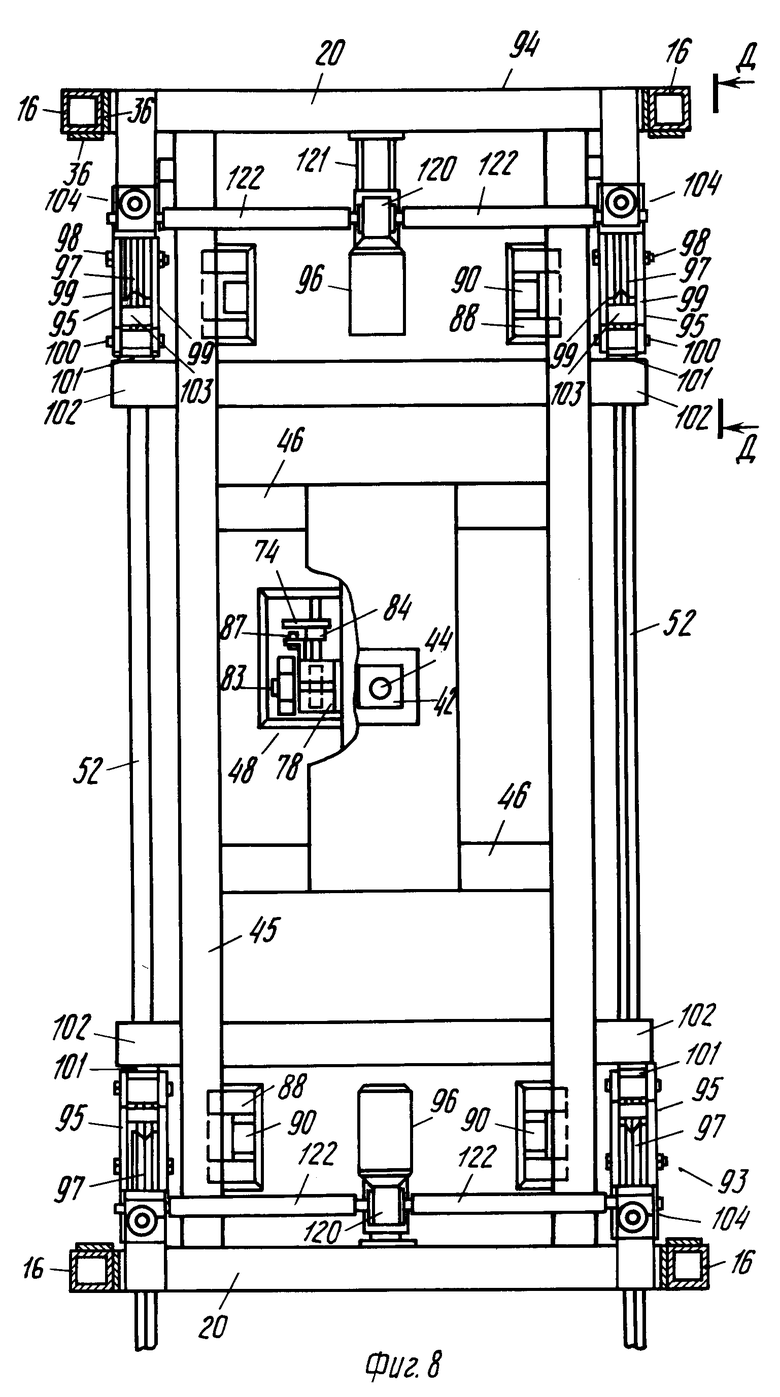

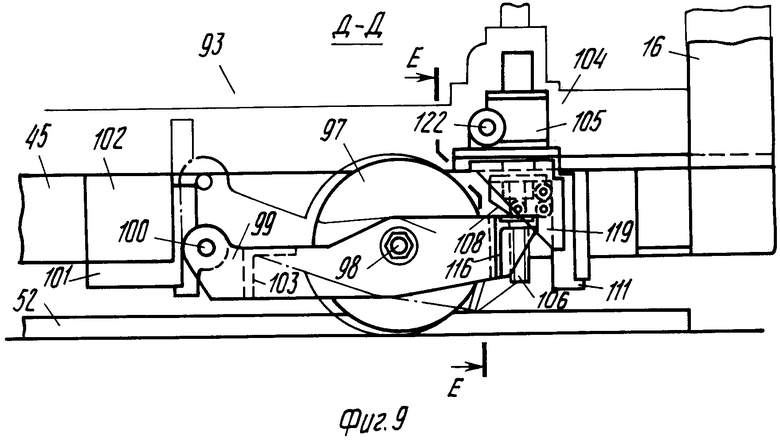

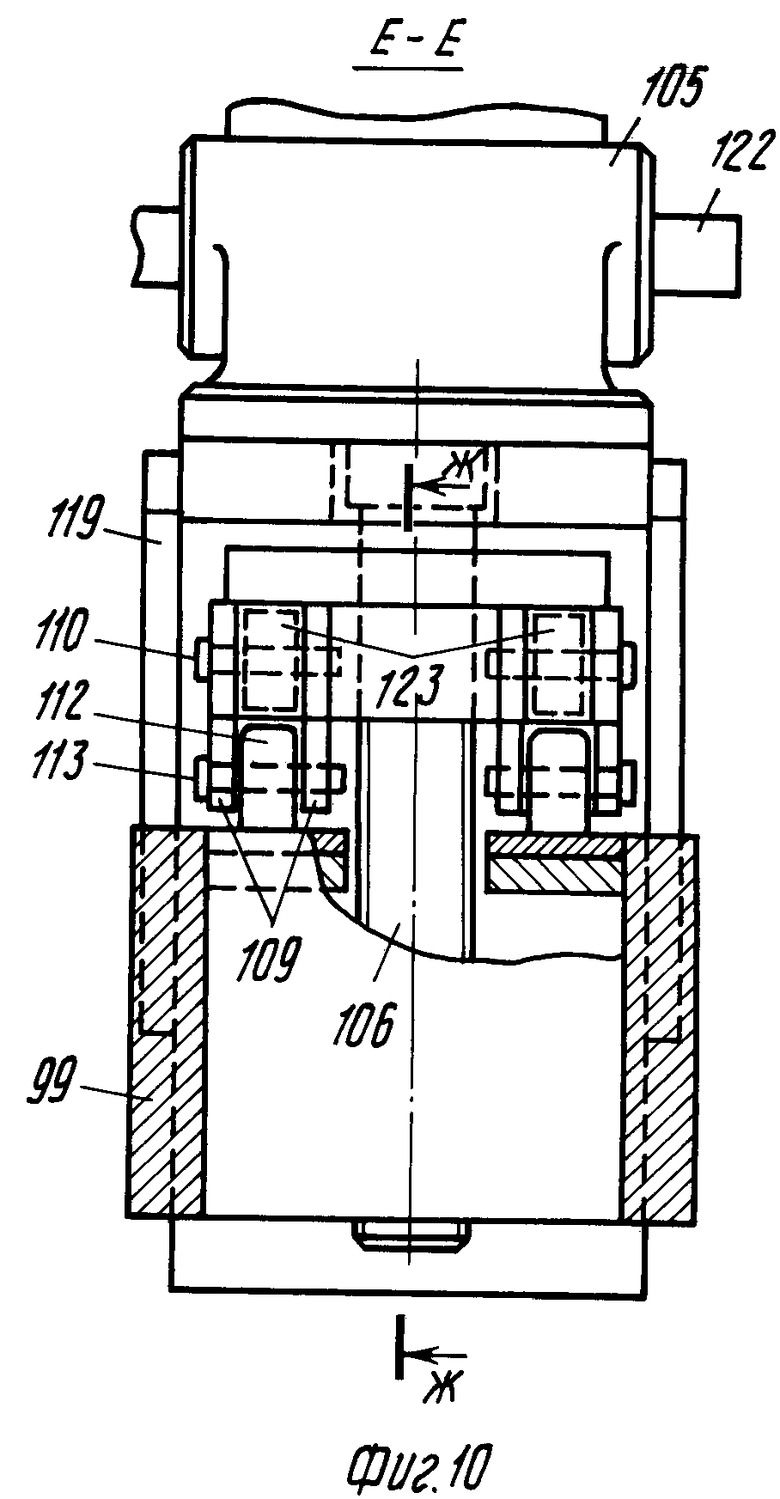

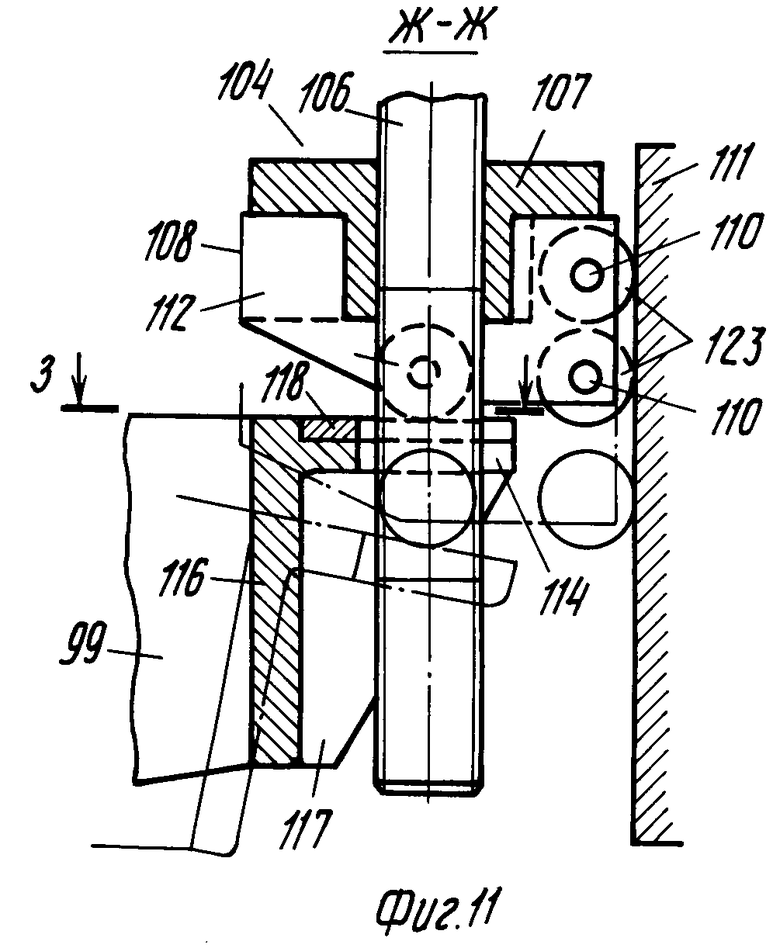

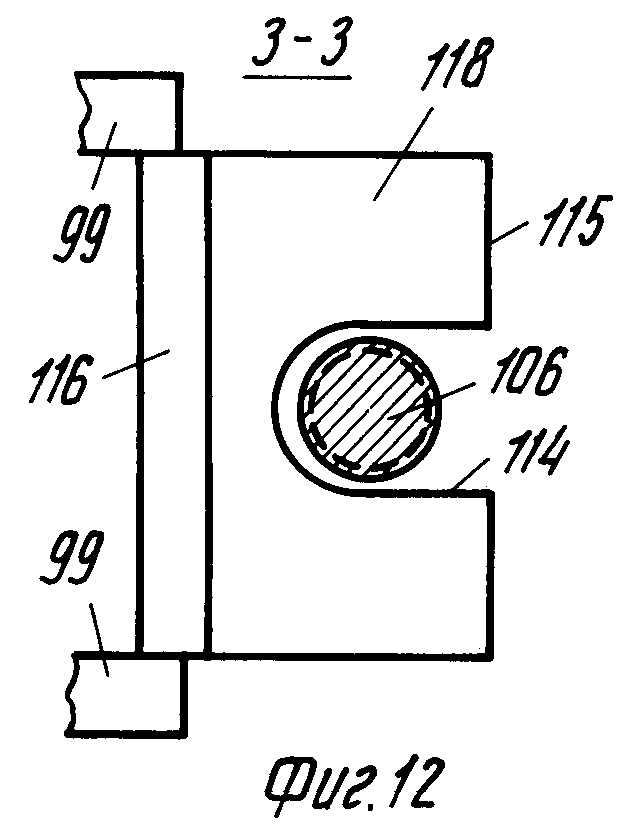

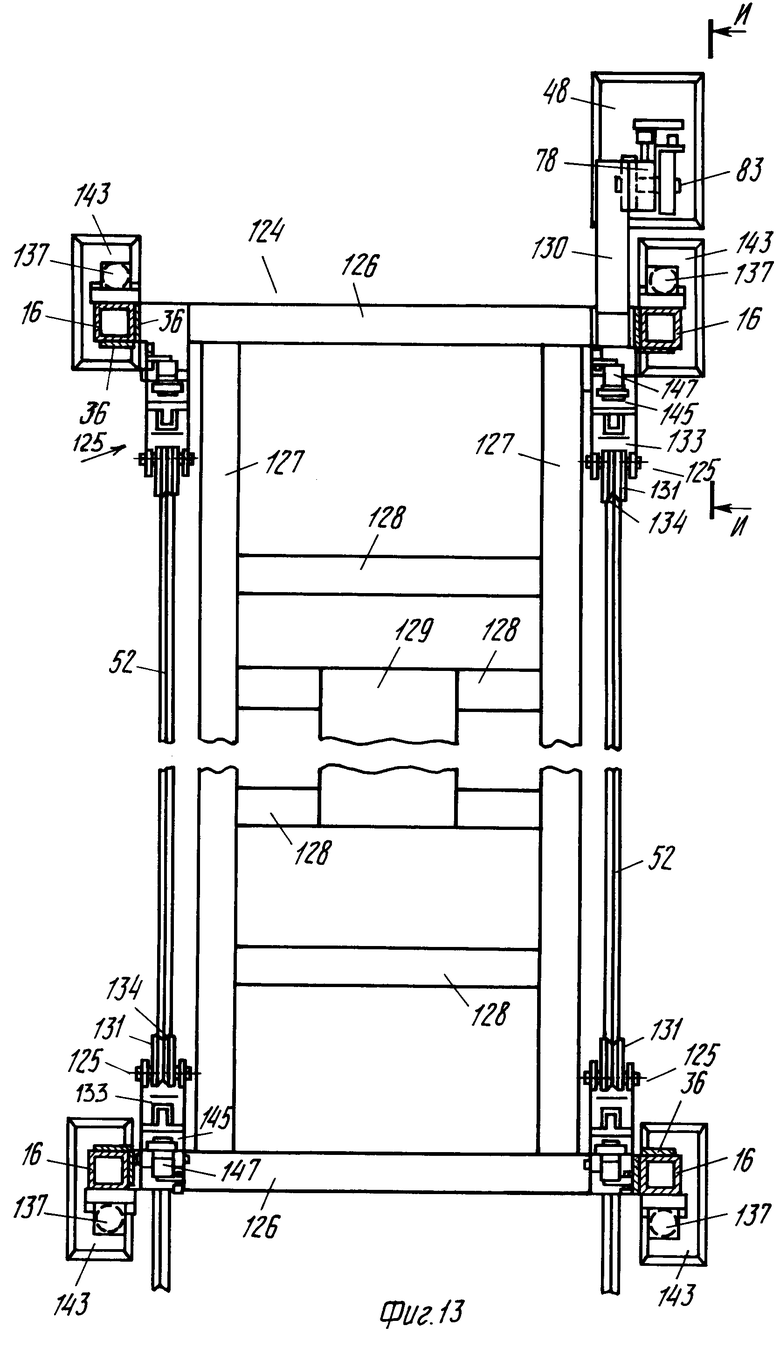

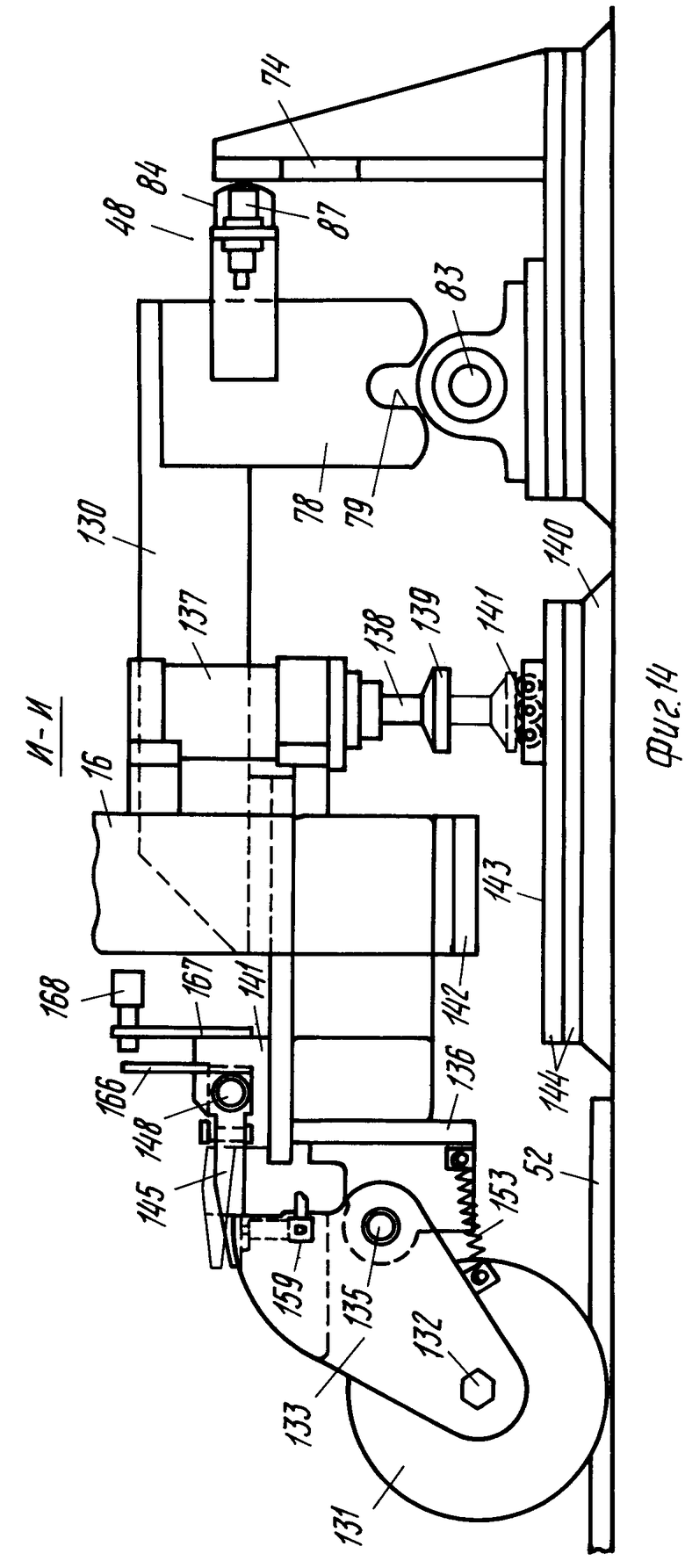

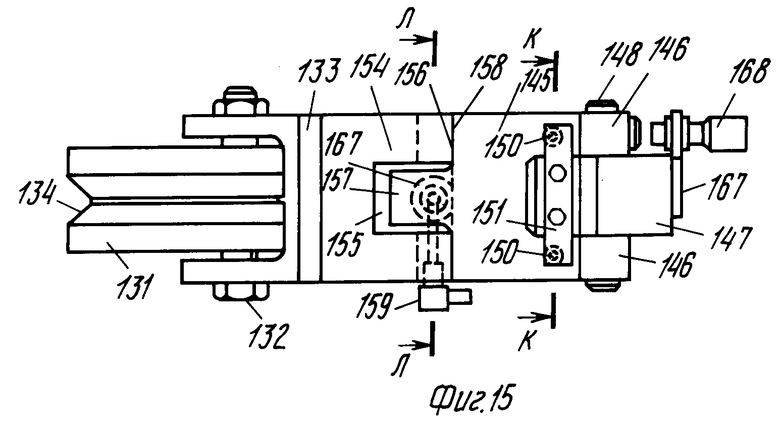

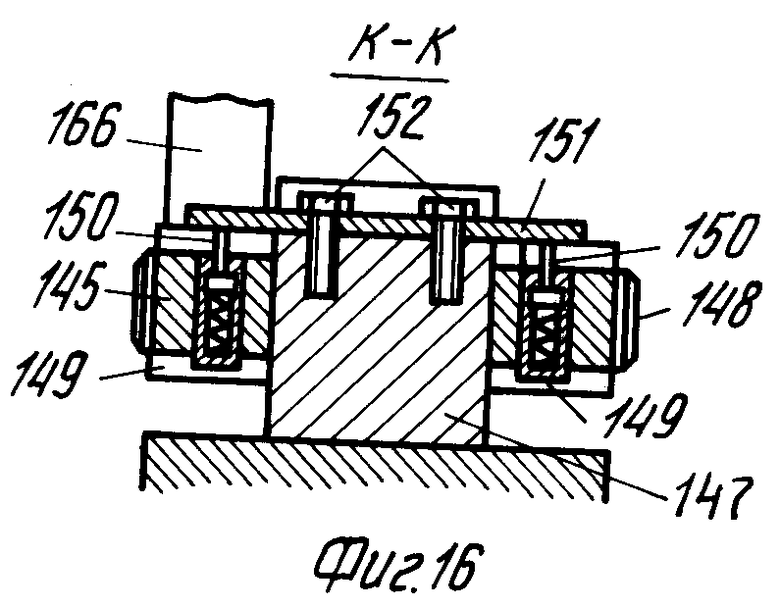

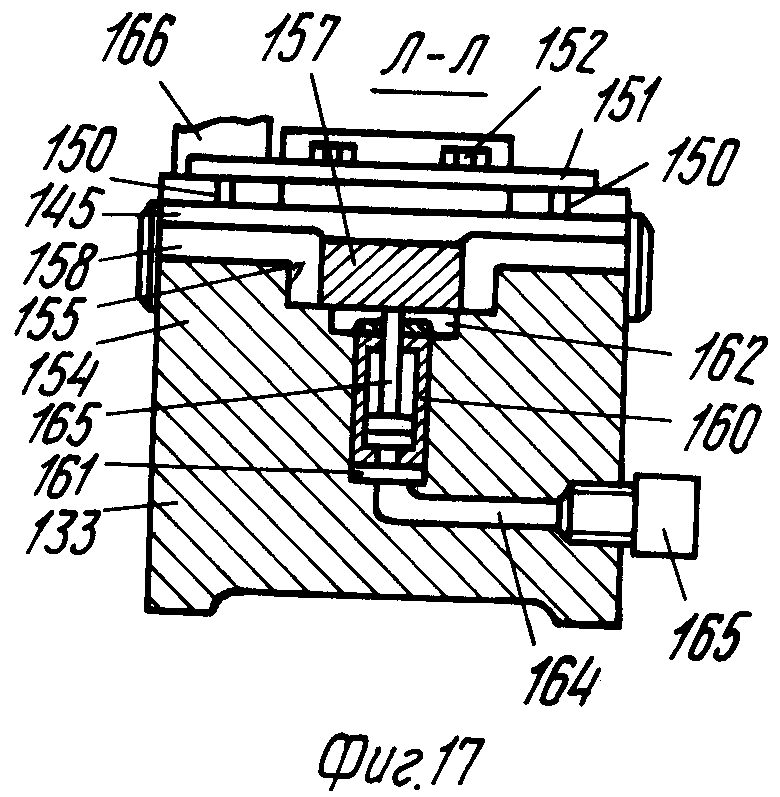

На фиг. 1 показан вид сбоку прессогибочного устройства, размещенного между печью нагрева стекла и секцией закалки и включающего центрирующее и нивелирующее устройство; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - вид сбоку основания тележки подвижного прессогибочного устройства, тележка находится в поднятом, транспортирующем положении; на фиг.5 - то же, тележка находится в опущенном рабочем положении; на фиг.6 - разрез В-В на фиг.5; на фиг.7 - сечение Г-Г на фиг.3; на фиг.8 - вариант выполнения основания тележки, вид сверху; на фиг.9 - сечение Д-Д на фиг.8; на фиг.10 - разрез Е-Е на фиг.9; на фиг.11 - разрез Ж-Ж на фиг.10; на фиг. 12 - сечение З-З на фиг.11; на фиг.13 - вариант выполнения каркаса тележки, вид сверху; на фиг.14 - сечение И-И на фиг.13; на фиг.15 - колесо тележки и запорный механизм, вид сверху; на фиг.16 - сечение Е-Е на фиг.15; на фиг.17 - сечение Л-Л на фиг.16.

В соответствии с настоящим изобретением предлагается усовершенствованное устройство для гибки стеклянного листа, включающее в выравненной последовательности секции нагревания, прессовой гибки и тепловой обработки, причем указанная прессогибочная секция содержит верхний и нижний изгибающие элементы и соответствующие конвейерные ролики, расположенные на подвижной тележке, для перемещения в виде единого агрегата в поперечном направлении в рабочем положении из него в указанной выравненной последовательности. Усовершенствование заключается в том, что подвижная тележка включает основной каркас колеса, прикрепленные к каркасу и приспособленные для перемещения по отстоящис на некотором расстоянии друг от друга рельсам средство, оебспечивающее перемещение в вертикальном направлении каркаса и тележки между поднятым транспортирующим положением, в котором колеса выдвинуты для установки тележки на рельсах, и опущенным рабочим положением, в котором колеса втянуты назад, средство для поддержания тележки на заданной высоте в рабочем положении с втянутыми назад колесами и средство, установленное на каркасе для размещения тележки в заданном положении поперечного выравнивания относительно секций нагревания и тепловой обработки и закрепления тележки в указанном заданном положении.

На фиг.1 показано оборудование 1 для гибки листа стекла и его тепловой обработки, включающее в непрерывном последовательном выравнивании секцию 2 нагревания, секцию 3 гибки и секцию 4 тепловой обработки. Отдельные листы стекла, которые должны быть изогнуты и подвергнуты тепловой обработке, поддерживаются и транспортируются через оборудование на роликовой конвейерной системе. В частности роликовый конвейер 5 включает первую секцию, содержащую ролики 6 для переноса листов через секцию 2 нагревания или печь, вторую секцию, содержащую ролики 7 для перенесения листов в секцию 3 гибки и через нее, и третью секцию, содержащую ролики 8 для транспортировки гнутых листов через секцию 4 тепловой обработки. Ролики 6-8 установлены и приводятся в движение таким образом, что их верхние поверхности определяют ряды практически горизонтально выравненных опор, по которым переносятся листы. Ролики 7 являются интегральной частью секции 3 гибки и приспособлены для перемещения вместе с ней в рабочее поожение и из него в поточной линии гибки и тепловой обработки.

Секция 2 нагревания имеет любую обычную конструкцию и может включать печь 9 туннельного типа, имеющую камеру 10 подогрева, образуемую сводом 11, донной стенкой 12, противолежащими боковыми стенками 13 и торцовой стенкой 14 (фиг. 1). Камера 10 может нагреваться обычными газовыми горелками или электронагревательными резистивными элементами (не показаны), размещенными в своде и боковых стенках, и подходящим образом управляться для обеспечения желаемого температурного поля для листов стекла, проходящих через него. Листы двигаются через печь на роликах 6 роликового конвейера 5, который располагается от входного конца (не показан) секции нагревания, и выходят через отверстие 15 в торцовой стенке 14. При прохождении листов через камеру 10 они нагреваются практически до температуры размягчения стекла и при выходе через отверстие 15 в торцовой стенке 14 передаются на второй ряд роликов 7 для перемещения к секции 3 гибки и в нее между парой прессующих элементов, которые придают листам желаемую кривизну.

После гибки листы переносятся конвейером 5, переходя с роликов 7 на ролики 8 для перемещения через секцию 4 тепловой обработки. Как показано на фиг. 1, где секция тепловой обработки представляет собой секцию закалки, гнутые листы стекла проходят между верхней и нижней обдувочными головками 17 и 18, соответственно имеющими множество труб, служащих для направления противоположных потоков охлаждающей среды, такой как воздух или т.п., к противоположным поверхностям листов и на них, движущихся на конвейере. Если гнутые листы должны отжигаться для использования в слоистых ветровых стеклах автомобиля, обдувочные головки не используются и вместо этого листам дают возможность медленно охлаждаться согласно необходимому.

Секции 3 гибки содержит подвижную тележку 19, на которой установлено прессогибочное устройство таким образом, что оно способно функционировать в качестве автономного агрегата для гибки листов стекла. Тележка имеет скелетный каркас обычно в виде прямоугольного параллелепипеда, включающий прямые угловые стойки 16, соединенные на верхнем и нижнем концах продольными балками 21 и поперечными балками 20 для образования жесткой коробообразной конструкции. Как видно на фиг.2 и 3, каркас, предпочтительно, изготовлен из трубчатых элементов квадратного или прямоугольного сечения. Ролики 7 секции прессования установлены с приводом на тележке обычным образом (не показано). В скелетном каркасе тележки установлены для возвратно-поступательного относительного движения навстречу и друг от друга верхний выпуклый 22 и нижний вогнутый 23 прессующие элементы, имеющие противолежащие дополняющие формующие поверхности с кривизной, которую необходимо придать листам стекла.

Элемент 22 может включать сплошной формующий элемент 24, прикрепленный соединительными тягами 25 к опорной плите 26, которая расположена на раме 27. Последняя установлена с возможностью регулирования ее вертикального положения для приспособления к производству стеклянных частей, которым придают различную кривизну между вогнутым и выпуклым прессующими элементами. С этой целью рама 27 размещена в каркасе тележки на нижних концах штанг 28 винтового домкрата. Штанги находятся в винтовом зацеплении с поворачиваемыми втулками оснований винтового домкрата 29, установленных на каркасе, образованном балками 20 и 21 наверху тележки 19. Наверху также установлен моторизованный приводной агрегат 30, включающий приводной вал 31, приспособленный для синхронного поворота втулок 32 для втягивания или выдвижения штанг 28 с целью соответствующего подъема или опускания рамы 27 и установленного на ней формующего элемента 24. Рама 27 аналогична по конструкции раме, поддерживающей прессующий элемент 23.

Важным в работе предлагаемого устройства является то, что рамы перемещаются свободно вверх и вниз по строго вертикальному пути внутри тележки 19. С этой целью рама 27 снабжена на каждом углу стабилизирующим роликовым направляющим средством 33. Как лучше показано на фиг.2, направляющее средство включает выступающие наружу держатели 34, прикрепленные к углам рамы 27. На каждом держателе 34 установлена пара разнесенных роликов 35, предназначенных для роликового зацепления рельсовой пластины 36, прикрепленной к соседней стенке соответствующей угловой стойки 16. Таким образом рама 27 надежно удерживается от поперечного перемещения, в то же самое время обеспечивается возможность свободного перемещения ее вверх и вниз, т.е. она перемещается только в вертикальном направлении.

Нижний прессующий элемент 23 обычно размещается ниже роликов 7 секции прессования и устанавливается для вертикального возвратно-поступательного движения с целью подъема листа с роликов и прижатия к верхнему прессующему элементу 22 и затем опускания гнутого листа на ролики. Для обеспечения прохождения его вверх между роликами 7 при подъеме с них листов стекла прессующий элемент 23 обычно включает формующий брус, контур или кольцевая конструкция которого, согласующаяся с контуром листа, который должен быть изогнут, образуется из множества сегментов 37, достаточно разнесенных между собой для прохождения между соседними роликами. Отдельные сегменты 37 прикрепляются с поддержанием некоторого расстояния между ними к опорному элементу 38 соединительными тягами 39. Элемент 38 устанавливается на нижней раме 40, в углах которой предусмотрено стабилизирующее направляющее средство 33 (фиг.2) для ограничения возвратно-поступательного перемещения рамы только в вертикальном направлении внутри каркаса подвижной тележки. На раме 4 между соседними роликами 7 установлены два разнесенных в поперечном направлении и возвратно-поступательно перемещающихся в вертикальном направлении стопорных средства 41, служащих для точного размещения поступающих листов стекла относительно верхнего 22 и нижнего 23 прессующих элементов.

Гидроцилиндр 42, установленный на каркасе 43, образованном балками 20 и 21, включает поршневой шток 44, дальний конец которого прикреплен к раме 40 для возвратно-поступательного премещения нижнего прессующего элемента 23 между опущенным положением, в котором сегменты 37 находятся под роликами 7, и поднятым положением, в котором сегменты 37 поднимают нагретый лист с конвейерных роликов и прижимает его к прессующему элементу 22 между дополняющими формующими поверхностями элемента 24 и сегментами 37 для его гибки до получения заданной кривизны. После завершения гибки рама 40 опускается для втягивания сегментов 37 под ролики 7 и наложения гнутого листа на ролики 7 для переноса его в секцию закалки.

Все устройство гибки располагается в подвижной тележке 19, в результате оно может быть удалено и заменено как единый агрегат с целью сведения к минимуму потерь времени при переходе в процессе производства от одной части к другой. С этой целью в конструкции основного каркаса 43 подвижной тележки предусмотрено средство для роликового перемещения тележки и связанного с ней устройства гибки в поперечном направлении в рабочее положение и из него в поточной линии и для быстрого и точного размещения тележки таким образом, что ролики и прессующие элементы соответствующим образом сориентированы для приема плоского листа, поступающего от секции 2 нагревания, и продвижения гнутых листов в секцию 4 закалки.

Как показано на фиг.3, основной каркас 43, включающий балки 20 и 21, прикрепленные к прямым угловым стойкам 16, дополнительно снабжен разнесенными внутрен- ними поперечными балками 45, расположенными между балками 20, и разнесенными балками 46, установленными между балками 45 и образующими платформу для установки транспортирующего механизма 47 и центрирующего и блокирующего механизма 48 для подвижной тележки 19.

Транспортирующий механизм предназначен не только для транспортировки тележки в поперечном направлении, но и для вертикального перемещения между поднятым транспортирующим положением и опущенным рабочим положением. Таким образом, рядом с каждым нижним углом каркаса 43 находится механизм подъема колес, включающий желобчатое колесо 49, установленное с возможностью вращения между разнесенными качающимися рычагами 50, закрепленными с возможностью поворота между продольными балками 21 и 45 посредством держателей 51. Желобки на периферии колес обеспечивают их катание по имеющим соответствующую форму параллельным рельсам 52, прикрепленным к полу 53 помещения или выполненным в нем. Рельсы, например, могут быть в виде перевернутых уголковых элементов.

Рычаги 50, несущие колеса 49, приспособлены для поворота в держателе 51 для подъема и опускания тележки. Как лучше показано на фиг.4-6, рабочий механизм для осуществления этого процесса включает вытянутый рабочий брусок 54, простирающийся между противоположными и выравненными механизмами подъема колес на каждой стороне тележки. В частности, брусок 54 включает два разнесенных пластинчатых элемента 55, имеющих два выравненных в осевом направлении желобчатых ролика 56 (фиг.6), установленных между ними на каждом конце с возможностью вращения. Эти ролики предназначены для катания по согласующимся по форме коротким рельсовым секциям 57, установленным наверху рычага 50 на поперечном элементе 58. Над каждым концом рабочего бруска 54 на плите 59, закрепленной на балках 21 и 45, устанавливается винтовой домкрат 60. Нижний конец штанги 61 каждого домкрата прикреплен к пластине 62, соединяющей пластинчатые элементы 55. Таким образом, как очевидно из фиг.4 и 5, при выдвижении или втягивании штанги 61 в процессе работы домкрата соответствующий конец рабочего бруска 54 должен соответственно спускаться или поджиматься, чтобы вызывать поворот рычага 50 вниз или вверх и подъем или опускание тележки 19.

Четыре домкрата 60 приводятся в действие синхронно одним приводным агрегатом 63, установленным на каркасе 43, для вертикального подъема или опускания тележки. Шестеренчатый редуктор 64 приводного агрегата, соединенный с реверсивным двигателем 65, имеет противоположно расположенные выходные валы 66 и 67, подсоединенные к кожухам зубчатой передачи 68 и 69 соответственно с каждой стороны тележки. Приводные валы 70 и 71 от кожухов зубчатой передачи соединены с домкратами 60 на ближнем конце тележки, в то время как удлинители 72 и 73 валов 70 и 71 соответственно соединены с домкратами на дальнем конце тележки. Таким образом, путем приведения в действие двигателя в соответствующем направлении должны синхронно приводиться в действие четыре домкрата для выдвижения или втягивания штанг 61 и перемещения тележки между поднятым и опущенным положениями, соответственно показанными на фиг.4 и 5.

Для облегчения точного бокового позиционирования тележки в ее рабочем положении в поточной линии и для закрепления тележки в этом положении под ней размещается центрирующий и блокирующий механизм 48 (фиг.7). Механизм 48 включает вертикальную стопорную пластину 74, прикрепленную к опорной пластинчатой конструкции 74 на полу 53 помещения. Для усиления за стопорной пластиной 74 выполняется ребро 76. К балке 45 прикреплен уголковый элемент 77, на котором установлена седлообразная пластина 78, имеющая открытый вниз вырез 79. Уголковый элемент 77 и седлообразная пластина 78 снабжаются усиливающими ребрами 80 и 81 соответственно. На опорной конструкции 75 установлена разнесенная в пространсте пара опор 82 по одной с каждой стороны пластины 78, между которыми простирается свободно поворачивающийся вал 83. Вал 83 предназначен для вхождения в вырез 79 пластины 78, когда тележка находится в опущенном рабочем положении, как показано на фиг.5.

Как очевидно из фиг.4, когда тележка выходит из рабочего положения, она движется справа налево по рельсам 52 и слева направо для перемещения в рабочее положение. Для облегчения выравнивания выреза 79 с валом 83 при перемещении тележки к рабочему положению к пластине 78 прикреплен амортизатор 84 в месте, обеспечивающем взаимодействие его со стопорной пластиной 74. Амортизатор 84 имеет упругую головку 85, входящую в контакт со стопорной пластиной 74, и переключатель 86 сближения. Последний включает чувствительную головку 87, генерирующую сигнал при приведении его в действие на заданном расстоянии от стопорной пластины 74, который передается обычным образом, приводя в действие двигатель 65 приводного агрегата 63 и втягивая колеса 49 для опускания тележки. Вырез 79 должен быть примерно отцентрирован с валом 83 вследствие вхождения в зацепление стопорной пластины 74 с упругой головкой 85 амортизатора 84. Для коррекции незначительной несоосности выреза 79 и вала 83 нижний край пластины 78 имеет закругленные края с каждой стороны выреза 79, который имеет изгиб вверх и внутрь к вырезу 79. Таким образом, при не совсем точной центровке выреза 79 относительно вала 83 закругленный край направляет вал в вырез и смещает тележку при ее опускании, в результате чего она автоматически и точно центрируется всякий раз при ее перемещении в рабочее положение.

Для обеспечения соответствующего функционирования прессогибочного устройства необходимо, чтобы оно располагалось на соответствующей высоте относительно соседних секций нагревания и закалки и подходящим образом было снивелировано всякий раз, когда тележка перемещается в рабочее положение. Для устранения необходимости длительной ручной выверки высот каждый раз при замене секции гнутья предусматривается система нивелирования опор для тележки независимо от транспортирующего механизма 47, так что при каждом перемещении тележки в рабочее положение в поточной линии она устанавливается на том же самом опорном уровне. В частности, на полу 53 под каждым углом тележки располагается подставка 88, имеющая обращенную вверх и несущую нагрузку поверхность 89. К внутренним балкам 45 каркаса 43 прикреплены держатели 90, несущие опорные блоки 91, предназначенные для установки по одному на каждой из подставок 88, при этом тележка находится в рабочее положении. При необходимости к нижнему концу каждого опорного блока 91 может прикрепляться прокладочная пластина или лист пластины 92 подходящей толщины для того, чтобы при опускании тележки в рабочее положение (фиг.4) с опорой прокладочных пластин на поверхности 89 подставок 88 ролики 7 и прессующие элементы 22 и 23 на тележке были бы снивелированы и находились бы на соответствующей высоте. Транспортирующие и изгибающие элементы устанавливаются относительно фиксированной опорной плоскости на тележке. Таким образом, после первоначальной установки и нивелирования тележки с помощью прокладочных пластин 92 механизм возвращается к соответствующей высоте и выравниванию всякий раз, когда подвижная тележка вкатывается в рабочее положение и опускается на подставки и центрирующий и блокирующий механизм.

На фиг. 8-12 показана другая конструкция основного каркаса и транспортирующего механизма подвижной тележки. В других отношениях конструкция в основном аналогична вышеописанным воплощениям.

На фиг. 8 и 9 показан транспортирующий механизм 93, прикрепленный к модифицированному основному каркасу 94 тележки 19. Каркас 94 включает основные взаимосвязанные угловые стойки 16, балки 20, поперечные балки 45 и балки 46. Транспортирующий механизм 93 включает отдельные механизмы 95 подъема, подсоединенные к основному каркасу по одному в каждом углу, служащие для подъема, опускания и бокового перемещения тележки в рабочее положение и из него внутри поточной линии. С каждой стороны каркаса установлены домкратные приводы 96, необходимые для приведения в действие подъемных механизмов.

Подъемный механизм 95 показан сплошной линией на фиг.9 и 11 в опущенном или рабочем положении и штрихпунктирной линией в поднятом или транспортирующем положении. Механизм содержит колесо 97, имеющее желобообразную периферию для перемещения по рельсам 52 и установленное с возможностью вращения на оси 98 между разнесенными рычагами 99, закрепленными с возможностью поворота на одном конце вокруг оси 100, установленной на держателе 101, прикрепленному к поперечине 102 основного каркаса. Разнесенные рычаги 99 взаимно соединяются спейсерным элементом 103.

Рычаги 99, несущие колесо 97, принуждают поворачиваться вокруг оси 100, выдвигая или втягивая колесо домкратным механизмом 104. Домкратный механизм включает основание домкрата 105, прикрепленное к основному каркасу и имеющее поворотную штангу 106, присоединенную для обычного поворота в любом направлении вокруг своей продольной оси приводом 96 домкрата. Штанга находится в винтовом соединении и проходит через втулку 107, несущую с каждой стороны штанги роликовую сборку 108. Каждая роликовая сборка включает две разнесенные концевые пластины 109, имеющие пару первых роликов, установленных на осях 110, простирающихся между ними, при этом их периферийные поверхности приспособлены для роликового зацепления несущей пластины 111, прикрепленной к основному каркасу. Между разнесенными концевыми пластинами каждой роликовой сборки установлен второй ролик 112 на оси 113.

Как видно на фиг.11 и 12, штанга 106 проходит вниз через вырез 114 в горизонтальной опоре 115 уголкового держателя 116, закрепленного между рычагами 99. Под горизонтальной опорой с каждой стороны выреза выполняются усиливающие косынки 117 и в верхней поверхности опоры имеется вырез для изнашивающейся пластины 118, по которой катаются ролики 112 для осуществления выдвижения и втягивания колес 97. Направляющие пластины 119 с каждой стороны основания домкрата 105 перекрывают боковые кромки несущей пластины 111 (фиг.9) для органического движения роликовой сборки только в вертикальном направлении.

С каждого края основного каркаса 94 установлен домкратный привод 96 для приведения в действие домкратных механизмов 104. Хотя показаны отдельные приводные агрегаты для приведения в действие двух домкратных механизмов на каждом краю, очевидно, что четыре таких механизма могут приводиться в действие от одного приводного агрегата через соответствующие валы. Приводы 96 домкратов включают двигатель и соответствующий шестеренчатый редуктор 120, прикрепленный к основному каркасу 94 держателем 121. Валы 122, приводимые в движение от редуктора и расположенные до оснований домкратов 105, синхронно поворачивают штанги 106 двух домкратных механизмов 104. При повороте штанг во втулках 107 роликовая сборка 108 начинает перемещаться вдоль оси штанги. Таким образом, ролики 123 перемещаются вверх или вниз в зависимости от обстоятельств по несущей пластине 111, а ролики 112 - по пластине 118. Таким образом, как показано на фиг.9 и 11, путем управления приводным агрегатом подъемные механизмы 95 могут перемещаться между втянутым положением, показанным сплошной линией, и выдвинутым положением, показанным штрихпунктирной линией, чтобы соответственно перемещать тележку между опущенным рабочим положением и поднятым транспортирующим положением. Механизм 48 центрирования и блокирования и никелирующий механизм, включающий подставки 88 и опорные блоки 91, функционируют в соответствии с описанной процедурой.

На фиг.13-17 показана еще одна конструкция каркаса и транспортирующего механизма для подвижной тележки.

Как видно на фиг.13, тележка 19 включает основной каркас 124 модифицированной конструкции, в которой центрирующий и блокирующий механизм 48, а также нивелирующие подставки расположены снаружи основного каркаса тележки 19. Модифицированный транспортирующий механизм 125 включает отдельное гидравлическое домкратное средство в каждом углу для подъема и опускания тележки, колеса которой блокируются в выдвинутом положении для осуществления перемещения тележки в рабочее положение и из него и затем разблокируются для обеспечения возможности опускания тележки в рабочее положение гидравлическим домкратным средством.

Таким образом, основной каркас 124 включает продольные балки 126, концы которых присоединены к угловым стойкам 16 и которые взаимно соединены поперечными балками 127. Между поперечными балками на некотором расстоянии друг от друга размещены поперечины 128, на центральных из которых установлена опорная пластина 129 для прикрепления гидроцилиндра 42. Центрирующий и блокирующий механизм 48 крепится к кронштейну 130, отходящему от одной из угловых стоек 16 таким образом, что он размещается вдоль секции 3 гибки для легкой доступности при перемещении тележки в рабочее положение.

Модифицированный транспортирующий механизм 125 включает расположенное рядом с каждым углом основного каркаса 124 колесо 131, установленное с возможностью вращения на оси 132, закрепленной на раздвоенном рычаге 133, и имеющее желообразный или V-образный обод 134 для катания по рельсам 52. Рычаг 133 устанавливается для поворота или качания вокруг оси 135 на держателе 136, прикрепленном к основному каркасу. Таким образом, колесо может поворачиваться вокруг оси 135 между выдвинутым положением, как показано на фиг. 14, при котором колесо находится на рельсе 52, а тележка 19 - в поднятом транспортирующем положении, и втянутым положением (не показано), когда тележка находится в своем опущенном рабочем положении.

Как видно на фиг.14, подъем и опускание тележки между рабочим и транспортирующим положениями осуществляется посредством управляемых гидроцилиндров 137, установленных на каркасе по одному в каждом углу. Удлиненные поршневые штоки 138 выступают вниз из цилиндров и несут на своих нижних концах фланцы 139. Основание 140, расположенное под тележкой, в рабочем положении включает обращенный вверх ряд свободно вращающихся роликов 141, контактирующих с фланцем 139 при выдвижении поршневого штока 138. При опускании тележки и вхождении ее в зацепление с центрирующим и блокирующим механизмом 48 она может при необходимости смещаться вбок при одновременной опоре на фланцы 139, в результате чего вырез 79 свободно центрируется с валом 83 центрирующего и блокирующего механизма.

Для обеспечения возможности втягивания поршневых штоков 138 с целью выведения фланцев 139 из контакта с роликами 141 при нахождении тележки в поднятом транспортирующем положении опоры для колес снабжены освобождаемыми запорными механизмами для блокирования колес в выдвинутом положении. Рычаги 133 поворачиваются вокруг осей 135, так что колеса 131 могут перемещаться между выдвинутым, транспортирующим положением, показанным на фиг.14, и втянутым рабочим положением (не показано), при котором вырез 79 седлообразной пластины 78 входит в зацепление с валом 83 центрирующего и блокирующего механизма 48. Благодаря нивелирующему средству тележка находится на соответствующим образом нивелированной высоте при опускании ее в рабочее положение. С этой целью под балкой 126 в каждом углу каркаса выполнен опорный блок 142, контактирующий с поверхностью 143, соответствующая высота которой определяется одной или несколькими прокладками 144, находящимися на основании 140.

Запорный механизм для колес включает запорный палец 145, имеющий сзади раздвоенные рычаги 146. Запорный палец 145 прикрепляется с возможностью поворота к крепежному удлинителю 147 держателя 136 посредством оси 148, проходящей через рычаги 146. В каждом из рычагов 146 устанавливается устройство 149 смещения запорного пальца 145, имеющее нагруженный пружиной выдвигаемый шток 150, входящий в зацепление с нижней поверхностью пластины 151, прикрепленной к удлинителю 147 болтами 152. Таким образом, смещающее устройство оказывает давление на запорный палец 145, стремясь повернуть его вниз вокруг оси 148 к рычагу 133.

Пружина 153, работающая на растяжение, закрепленная одним концом на рычаге 133 и другим на держателе 136, смещает рычаг 133 и колесо 131, установленное на нем, в выдвинутое положение, как показано на фиг.14. Таким образом, при подъеме тележки гидроцилиндрами 137 колеса выдвигаются и, наоборот, до тех пор, пока не блокированы в выдвинутом положении, они стремятся втягуться под действием веса тележки при ее опускании гидроцилиндрами 137. Для обеспечения возможности выборочного блокирования колес в их выдвинутом положении для транспортировки тележки на верхнем конце рычага 133 выполнены разнесенные выступы 154, образующие между собой проход 155 и имеющие обращенные вперед стенки 156. Запорный палец 145 также имеет выступ 157, предназначенный для входа в проход 155 между выступами 154, и торцовые стенки 158 с каждой стороны выступа 157. Вследствие смещающего действия нагруженных пружиной штоков 150 запорный палец 145 опускается к положению, при котором торцовые стенки 158 заходят за стенки 156, когда колесо 131 находится в полностью выдвинутом положении. Если затем поршневые штоки 138 втягиваются, рычаг 133 поворачивается вверх до тех пор, пока стенки 158 не войдут в зацепление со стенками 156, и запорный палец 145 блокирует рычаг 133 и установленное на нем колесо 131 в выдвинутом транспортирующем положении.

Для опускания тележки в рабочее положение поршневые штоки 138 выдвигаются в положение, показанное на фиг.14 штрихпунктирной линией, для незначительного подъема тележки и устранения действия ее веса на колеса 131. Затем запорные пальцы 145 поворачиваются вверх к положению, показанному штрихпунктирной линией на фиг.14, так что при втягивании поршневых штоков 138 рычаг 133 поворачивается вверх и обеспечивает возможность опускания тележки.

С целью освобождения запоров под каждым запорным пальцем 145 устанавливают гидравлический механизм 159 освобождения запора. Этот механизм может включать небольшой гидроцилиндр 160, ввинчиваемый в отверстие 161 в основании выреза 162 в проходе. Поршневой шток 163 служит для зацепления нижней поверхности выступа 157 запорного пальца 145. Цилиндр 160 и отверстие 161 сообщаются через жидкость через канал 164 и соединение 165 с соответствующим образом управляемым источником (не показан) жидкости для заполнения гидравлической системы. При подаче жидкости гидравлической системы под давлением в цилиндр 160 через канал 164 поршневой шток 163 выдвигается, поворачивая запорный палец 145 вверх, как показано на фиг.14 пунктирной линией. Аналогично, когда прерывается подача жидкости под давлением, нагруженный пружиной шток 150 толкает запорный палец 145 вниз и втягивает поршневой шток 163.

Для координации работы запорных пальцев 145 и основных подъемных гидроцилиндров 137 на переднем конце каждого запорного пальца устанавливается приводной рычаг 166. На втором рычаге 167, прикрепленном к удлинителю 147 держателя 136, установлен переключатель 168 сближения. Таким образом, когда запорный палец 145 поворачивается вверх в положение освобождения механизмов 159 освобождения, приводной рычаг 166 аналогично поворачивается к переключателю 168 сближения и приводить его в действие, обеспечивая сигнал, поступающий к системе управления (не показана) для основных гидроцилиндров 137, указывающий на то, что запорный механизм находится в освобожденном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| ШТАМП ДЛЯ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2069647C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕКЛЯННЫХ ЛИСТОВ | 1991 |

|

RU2036861C1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМНОЙ ГИБКИ РАЗМЯГЧЕННОГО ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2009108C1 |

| Устройство для молирования листов стекла | 1989 |

|

SU1831469A3 |

| СПОСОБ ЗАКАЛКИ ЛИСТА СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025468C1 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ И ЗАКАЛКИ СТЕКЛЯННЫХ ЛИСТОВ | 1995 |

|

RU2143407C1 |

| ЗЕЛЕНОЕ СТЕКЛО | 1990 |

|

RU2067559C1 |

| СПОСОБЫ ДЛЯ ЗАЩИТЫ УЛОЖЕННЫХ В ШТАБЕЛЬ СТЕКЛЯННЫХ ЛИСТОВ И ИЗДЕЛИЕ | 1994 |

|

RU2141876C1 |

Изобретение может быть использовано для остекления автомобилей. Сущность изобретения: устройство содержит подвижную тележку, установленную на втягиваемых колесах, перемещаемых по рельсам, простирающимся поперек поточной линии таким образом, что тележка может легко перемещаться и удаляться из рабочего положения в поточной линии. Предусмотрен механизм для вертикального перемещения тележки между поднятым транспортирующим положением и опущенным рабочим положением. Имеется центрирующий и нивелирующий механизм для обеспечения соответствующего выравнивания прессующих элементов и соответствующих конвейерных роликов с соседними секциями нагревания и закалки при перемещении тележки в рабочее положение. 15 з.п. ф-лы, 17 ил.

| Патент США N 4571253, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-03-27—Публикация

1990-10-16—Подача