[0001] Данная заявка относится к сфере технологии строительства мостов, а именно к способу подъема и монтажа стального пилона.

Предыдущий уровень техники

[0002] Вантовый мост, который также называют наклонным вантовым мостом, представляет собой мостовое сооружение, в котором главная балка моста подвешена на пилонах моста с помощью множества стальных тросов; конструктивная система вантового моста включает в себя пилоны, которые принимают на себя опорное давление, стальные тросы, которые принимают растягивающее усилие, и балки, которые принимают усилие изгиба. Их можно рассматривать как упругие неразрезные опорные балки с несколькими изгибами, в которых опорные быки заменены на стальные тросы. Это позволяет снизить внутренний изгибающий момент балок, уменьшить высоту строения, облегчить вес конструкции и экономить материалы. Конструкция вантового моста главным образом включает в себя пилоны, главные балки и натяжные ванты.

[0003] К часто используемым формам пилонов, расположенных в поперечном направлении относительно моста, относятся одноколонные пилоны, двухколонные пилоны, портальные пилоны, портальные пилоны с наклонными опорами, пилоны в форме перевернутой V, пилоны в форме перевернутой Y, А-образные пилоны; пилоны являются важным звеном строительных работ и строительной безопасности. Сейчас при выполнении работ по подъему и монтажу при возведении пилона часто используются наземные портальные краны, однако их высота подъема грузов не превышает 30 метров, в противном случае это приводит к снижению устойчивости груза, снижению грузоподъемности, а также несет ряд недостатков, включая большой расход стальных материалов, увеличивающих собственный вес подъемной конструкции, и ее недостаточную универсальность.

Содержание изобретения

[0004] Целью данной заявки является представить способ подъема и монтажа стального пилона, отличающийся высоким темпом строительных работ, низкой стоимостью строительства, позволяющим экономить время и ресурсы.

[0005] Для достижения вышеупомянутой цели данная заявка представляет следующее техническое решение:

[0006] Способ подъема и монтажа стального пилона, характеризующийся тем, что включает в себя следующие конкретные способы:

[0007] Способ монтажа наклонного участка пилона: на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям, устанавливается самоподъемная опалубка, с помощью которой по одной из сторон стального пилона выполняется подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; после установки упомянутой очередной секции стального пилона на свое место с помощью самоподъемной системы, интегрированной в конструкцию упомянутой самоподъемной опалубки, выполняется ее подъем в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона; монтаж упомянутой очередной секции стального пилона выполняется в соответствии с типом линии наклонного участка пилона, при этом грузоподъемная рама упомянутой самоподъемной опалубки удерживается в горизонтальном положении;

[0008] Способ монтажа прямого участка пилона: на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям, устанавливается самоподъемная опалубка, с помощью которой по одной из сторон стального пилона выполняется подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; после установки упомянутой очередной секции стального пилона на свое место с помощью самоподъемной системы, интегрированной в конструкцию упомянутой самоподъемной опалубки, выполняется ее вертикальный подъем в следующее рабочее положение, чтобы выполнить монтаж очередного участка стального пилона;

[0009] Способ монтажа участка пилона с переменным сечением: на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям, устанавливается самоподъемная опалубка, при этом в соответствии с предварительно заданным значением изменения кривизны угла участка пилона с переменным сечением последовательно регулируется угол отклонения рельсовой направляющей самоподъемной опалубки; с помощью самоподъемной опалубки по одной из сторон стального пилона выполняется подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; после установки упомянутой очередной секции стального пилона на свое место для выполнения очередного подъема самоподъемной опалубки снова регулируется угол отклонения рельсовой направляющей; выполняется подъем упомянутой самоподъемной опалубки в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона; последовательность действий повторяется до завершения работ по монтажу участка пилона с переменным сечением;

[0010] Способ монтажа стальных поперечных балок: на два смежных стальных пилона, расположенных в направлении, поперечном направлению моста, которые удовлетворяют требованиям по высоте, на верхние части уже установленных сегментов стальных пилонов выполняется установка самоподъемной опалубки, с помощью упомянутой самоподъемной опалубки выполняется подъем нижней поперечной балки до монтажного положения нижней поперечной балки на стальном пилоне; в основании пилона выполняется укрупняющая сборка временной опорной платформы, которая расположена выше верхней поверхности нижней поперечной балки, на ней выполняется укрупняющая сборка средней поперечной балки, а на верхней поверхности средней поперечной балки осуществляется укрупняющая сборка верхней поперечной балки; с помощью самоподъемной опалубки выполняется подъем верхней поперечной балки в сборе до временного монтажного положения на пилоне, которое расположено над монтажным положением средней поперечной балки; с помощью самоподъемной опалубки выполняется подъем средней поперечной балки в сборе до ее монтажного положения на пилоне, а затем также с помощью самоподъемной опалубки выполняется подъем верхней поперечной балки из временного положения до положения ее монтажа на пилоне.

[0011] В сравнении с предшествующим уровнем техники решение по данной заявке имеет следующие преимущества:

[0012] 1. В способе подъема стального пилона по данной заявке работы по подъему стального пилона осуществляются с помощью самоподъемной опалубки, которая крепится на боковые стены поверхности сооружения, что позволяет устранить имеющиеся в предшествующем уровне техники недостатки, включая высокую стоимость и медленный темп работ при возведении сооружения с применением башенного крана; после того, как возведение одной секции сооружения завершено, с помощью входящей в комплект опалубки подъемной системы осуществляется ее подъем до положения навесной установки следующей секции; далее цикл работ повторяется; решение отличается простотой в использовании технологии, позволяет экономить время производства работ и повысить их эффективность.

[0013] 2. В способе подъема стального пилона по данной заявке с помощью самоподъемной опалубки можно выполнять подъем разных секций стального пилона с учетом их монтажного положения на пилоне, что обеспечивает ее широкую применимость. В том числе, в процессе возведения наклонного участка пилона наличие между самоподъемной рамой и грузоподъемной поперечной балкой качающейся опоры позволяет обеспечить горизонтальность грузоподъемной сквозной фермы в процессе подъема и гарантировать устойчивость секции стального пилона, поднимаемой с помощью самоподъемной опалубки, а в точке изменения кривизны в месте соединения наклонного и прямого участка пилона можно посредством последовательной регулировки угла отклонения рельсовой направляющей самоподъемной опалубки разбить большое значение искривления на несколько более мелких значений, чтобы обеспечить наличие допустимого зазора между подъемными узлами и рельсовыми направляющими и благополучное прохождение опалубкой точки изменения кривизны в месте соединения наклонного и прямого участков пилона; это обеспечивает удобство в проведении работ, высокую безопасность и устойчивость; наконец, самоподъемную опалубку можно использовать для подъема поперечных балок, вместо разборки и сборки стальных поперечных балок на высоте применяется разборка и сборка на земле или на малых высотах, при этом сборка стальных поперечных балок может осуществляться одновременно с подъемом и установкой секций стальных пилонов, что позволяет сокращать сроки выполнения работ и повышать эффективность работ. Кроме этого, большая часть сварочных работ по сборке стальных поперечных балок осуществляется на земле или на малых высотах, что позволяет сократить объем строительных работ на большой высоте, снизить риски безопасности и избежать рисков, связанных с монтажом и демонтажом временных опор.

[0014] Дополнительные аспекты и преимущества данной заявки частично представлены в нижеприведенном описании, они станут очевидными из нижеприведенного описания или будут поняты при практическом применении настоящей заявки.

Описание чертежей

[0015] Вышеприведенные и/или дополнительные аспекты и преимущества данной заявки в сочетании с прилагаемыми чертежами делают более точным и простым для понимания описание примеров ее реализации, в том числе:

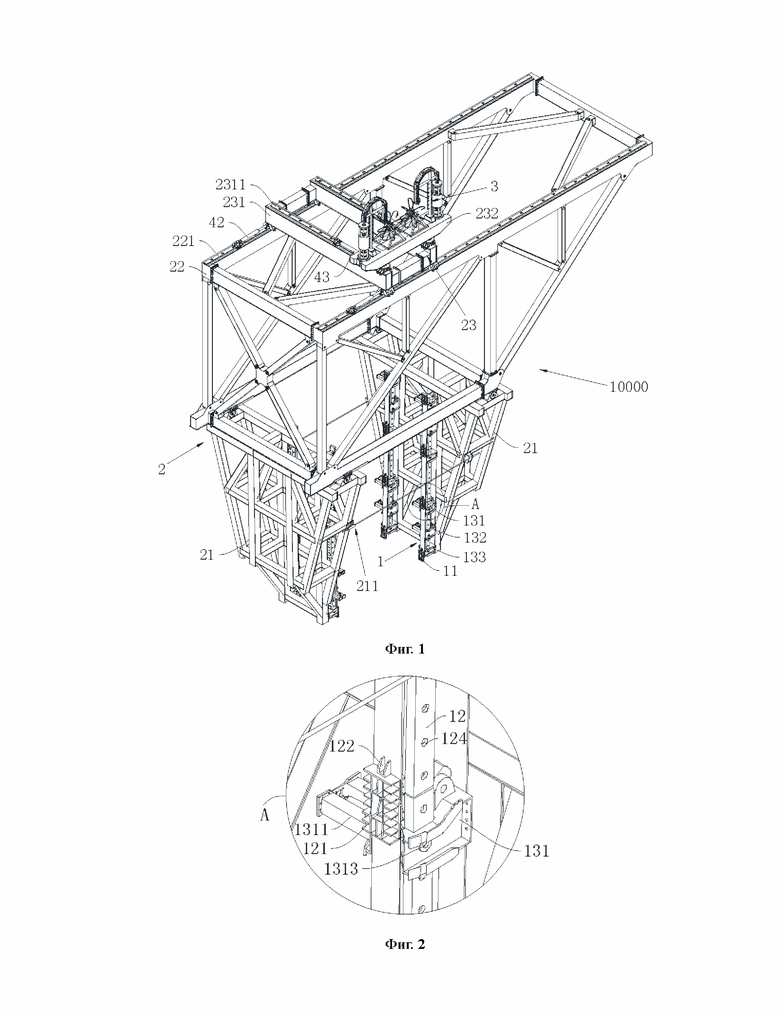

[0016] На Фиг. 1 показана схема конструкции гидравлической самоподъемной интегрированной опалубки вантового моста по данной заявке;

[0017] На Фиг. 2 показана увеличенная схема части А на Фиг. 1;

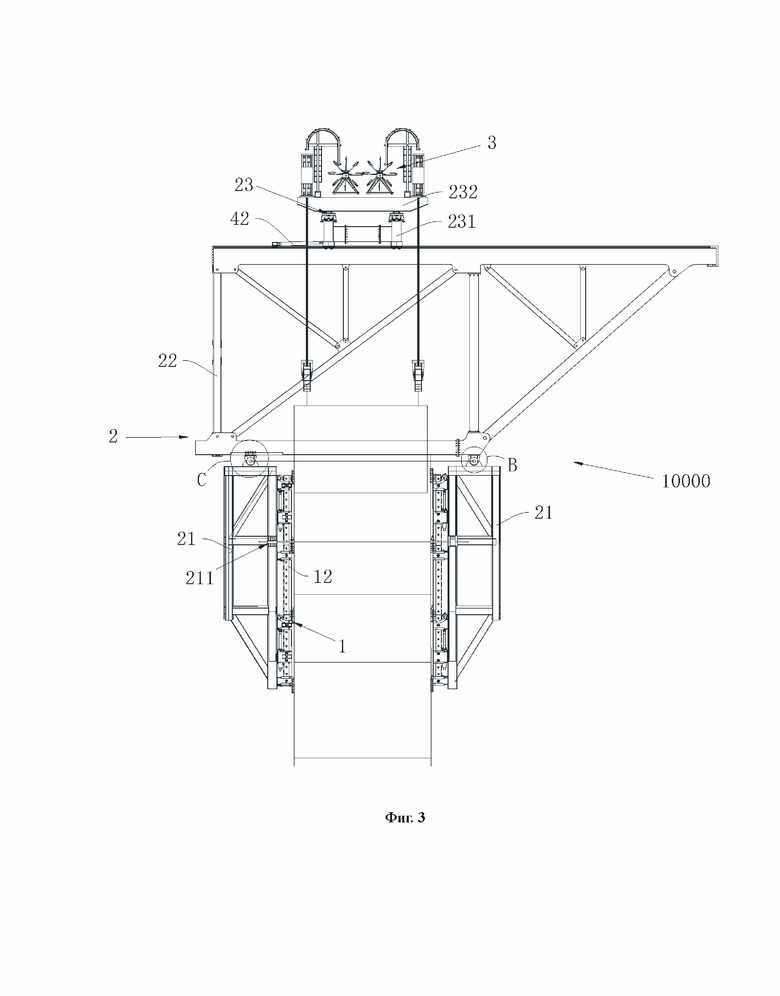

[0018] На Фиг. 3 показана схема конструкции гидравлической самоподъемной интегрированной опалубки вантового моста по данной заявке, используемая для схематического отображения места установки подъема;

[0019] На Фиг. 4 показана увеличенная схема части В на Фиг. 3;

[0020] На Фиг. 5 показана увеличенная схема части С на Фиг. 3;

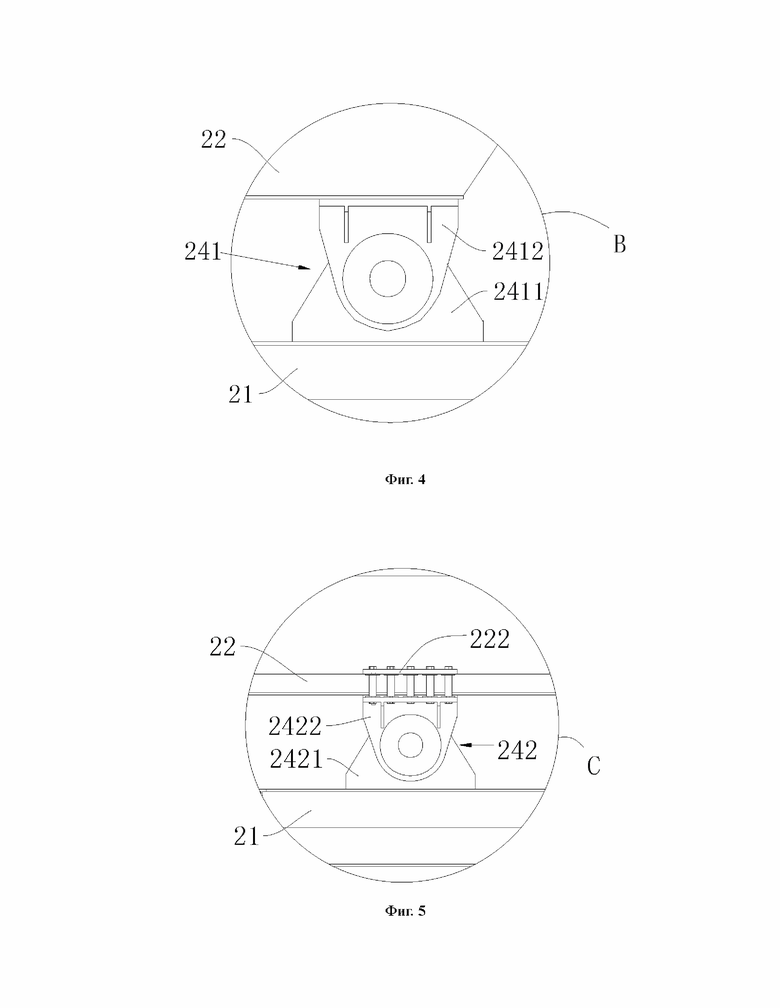

[0021] На Фиг. 6 показана конструкция самоподъемной системы гидравлической самоподъемной интегрированной опалубки вантового моста по данной заявке;

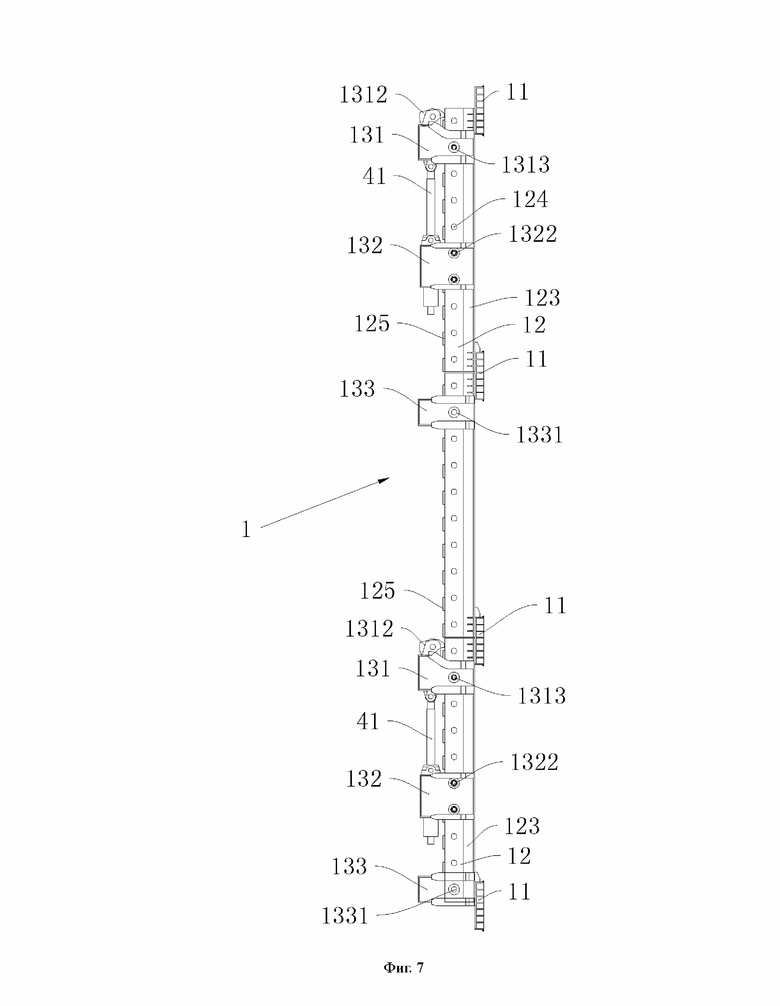

[0022] На Фиг. 7 показан вид сбоку самоподъемной системы гидравлической самоподъемной интегрированной опалубки вантового моста по данной заявке;

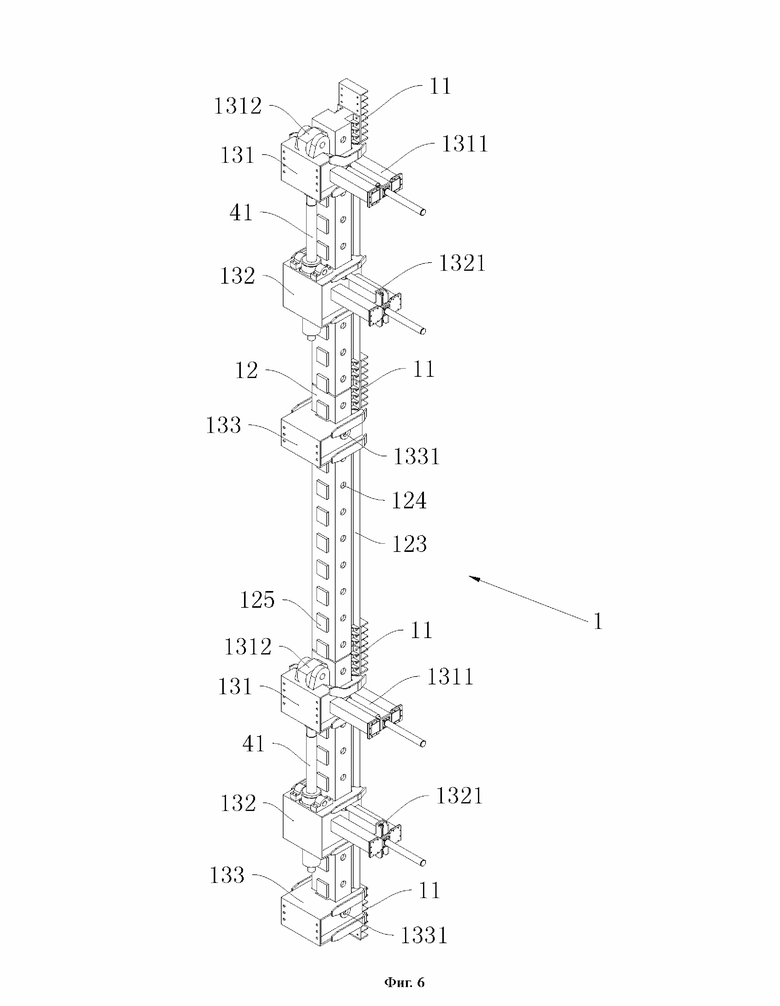

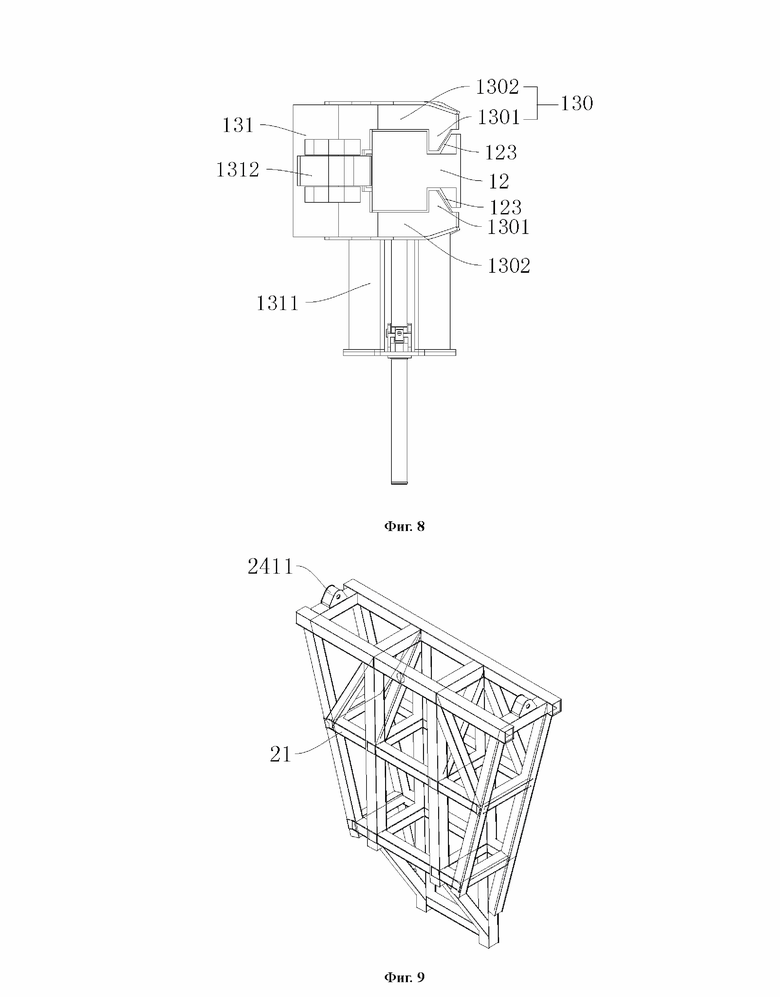

[0023] На Фиг. 8 показана схема взаимного сочетания подъемного узла и рельсовой направляющей в гидравлической самоподъемной интегрированной опалубке вантового моста по данной заявке;

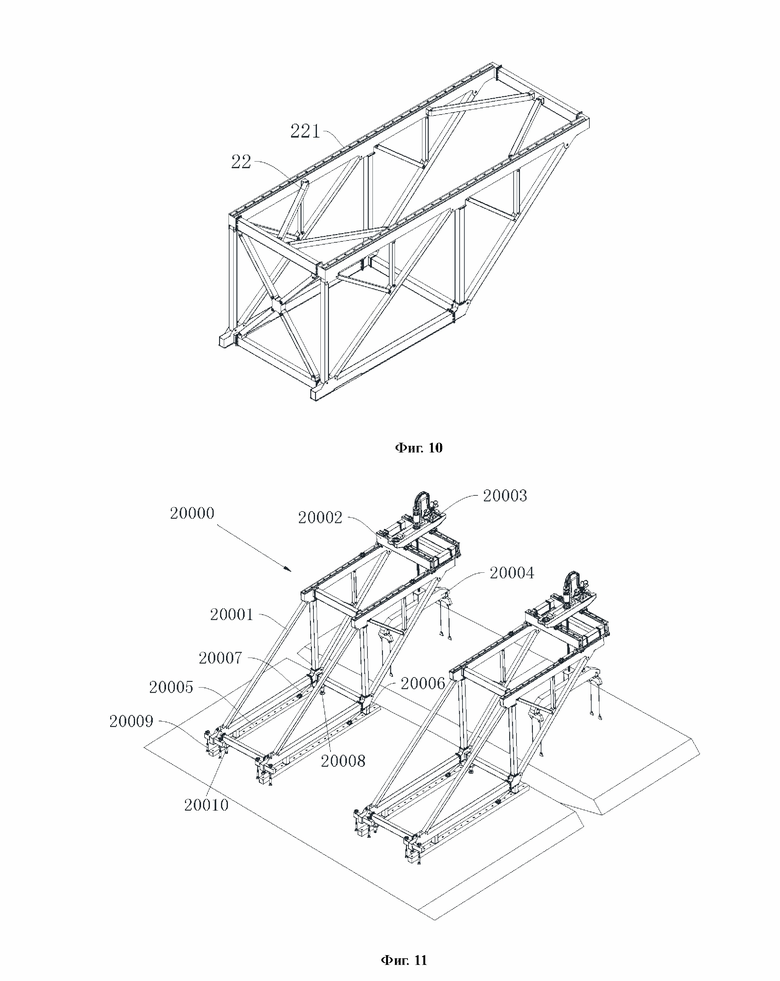

[0024] На Фиг. 9 показана схема конструкции самоподъемной рамы гидравлической самоподъемной интегрированной опалубки вантового моста по данной заявке;

[0025] На Фиг. 10 показана схема конструкции грузоподъемной сквозной фермы гидравлической самоподъемной интегрированной опалубки вантового моста по данной заявке;

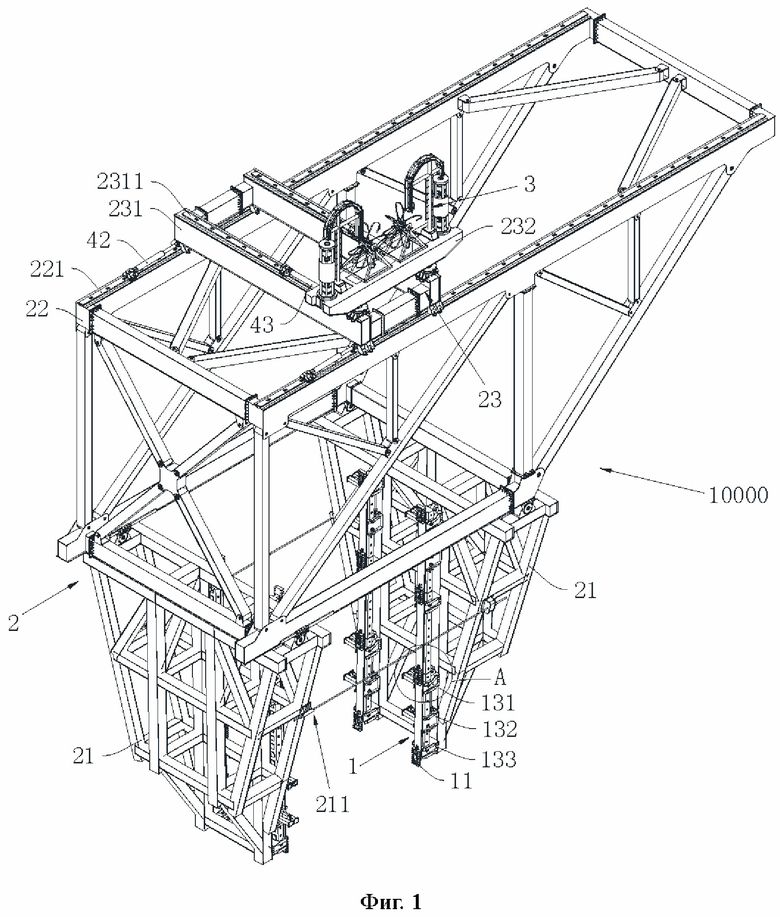

[0026] На Фиг. 11 показана схема конструкции устройства для подъема проезжих частей моста по примеру реализации данной заявки.

[0027] На схемах: 1. Самоподъемная система; 11. Опорный башмак; 12. Рельсовая направляющая; 121. Верхний несущий упорный блок; 122. Нижний несущий упорный блок; 123. Паз обратного зацепления; 124. Отверстие для штифта; 125. Противоскользящий блок; 130. Узел обратного зацепления; 1301. Подвижный блок; 1302. Соединительный рычаг; 131. Домкратный держатель самоподъемной рамы; 1311. Одноштыревой гидравлический механизм для установки штифта; 1312. Противоскользящий язычок; 1313. Отверстие для штифта; 132. Держатель гидроцилиндра; 1321. Двухштыревой гидравлический механизм для установки штифта; 1322. Отверстие для штифта; 133. Направляющий держатель самоподъемной рамы; 1331. Отверстие для штифта; 2. Грузоподъемная система; 21. Самоподъемная рама; 211. Механизм постоянного горизонтального отпорного усилия; 22. Грузоподъемная сквозная ферма; 221. Первая рельсовая направляющая обратного зацепления; 222. Рельсовая направляющая обратного зацепления на сквозной ферме; 23. Грузоподъемная крановая тележка; 231. Нижняя скользящая балка; 2311. Вторая рельсовая направляющей обратного зацепления; 232. Верхняя скользящая балка; 241. Качающаяся опора; 2411. Соединительный узел самоподъемной рамы; 2412. Соединительный узел переднего конца сквозной фермы; 242. Скользящая качающаяся опора; 2421. Соединительный узел самоподъемной рамы; 2422. Соединительный узел заднего конца сквозной фермы; 3. Гидравлическая подъемная система; 41. Домкратный гидроцилиндр; 42. Первый ходовой домкрат; 43. Второй ходовой домкрат; 10000. Гидравлическая самоподъемная интегрированная опалубка вантового моста; 20000. Устройство для подъема проезжей части моста; 20001. Сквозная ферма подъемного устройства; 20002. Крановая тележка подъемного устройства; 20003. Механизм домкрата подъемного устройства; 20004. Подвесной инструмент; 20005. Рельсовая балка; 20006. Скользящий башмак; 20007. Ходовой гидроцилиндр; 20008. Передний опорный гидроцилиндр; 20009. Стальная опора; 20010. Задний опорный гидроцилиндр.

Конкретные способы реализации

[0028] Чтобы устранить недостатки предшествующего уровня техники, связанные, в том числе, с высокой стоимостью и медленным темпом работ по подъему и монтажу стальных опор и стальных поперечных балок с применением башенного крана, данная заявка, как показано на Фиг. 1-10, представляет гидравлическую самоподъемную интегрированную опалубку для вантового моста 10000, применение которой позволяет эффективно и быстро реализовывать работы по монтажу стальных опор вантового моста, предоставляет удобство в проведении закрытых строительных работ и управлении безопасностью, позволяет повысить эффективность строительства и снизить его стоимость.

[0029] Как показано на Фиг. 1 и Фиг. 3, упомянутая гидравлическая самоподъемная интегрированная опалубка вантового моста 10000 включает в себя самоподъемную систему 1, грузоподъемную систему 2 и гидравлическую систему, при этом упомянутая грузоподъемная система 2 соединена с самоподъемной системой 1, чтобы посредством самоподъемной системы 1 обеспечить подъем упомянутой грузоподъемной системы 2 в направлении высоты возводимого сооружения; гидравлическая система включает в себя гидравлическую подъемную систему 3 и самоподъемную гидравлическую систему; гидравлическая подъемная система 3 располагается в верхней части грузоподъемной системы 2 и может перемещаться относительно нее в продольном и поперечном направлении для подъема очередного сегмента сооружения в положение монтажа на вершине уже установленного сегмента сооружения и выполнения работ по его монтажу. Самоподъемная система 1 главным образом отвечает за осуществление подъема домкратами всего комплекта оборудования, а также за управление перемещением гидравлической подъемной системы 3 относительно грузоподъемной системы 2. Кроме того, гидравлическая система по данной заявке относится к системе открытого типа, то есть гидравлическое масло после отсасывания гидравлическим насосом из масляного бака распределяется по исполнительным механизмам, которые, в свою очередь, осуществляют возврат масла напрямую в бак возвратного масла; такое решение отличается простотой конструкции и хорошими условиями для отведения тепла и фильтрации масла.

[0030] Как показано на Фиг. 6 и Фиг. 7, упомянутая самоподъемная система 1 включает в себя устанавливаемые в виде закладных в поверхность сооружения опорные башмаки 11, монтируемые на опорные башмаки 11 рельсовые направляющие 12 и прикрепляемые обратным зацеплением к рельсовым направляющим подъемные узлы; упомянутый подъемный узел соответствует зазору в рельсовой направляющей 12; кроме этого, подъемный узел фиксируется на рельсовой направляющей 12 с помощью штифтов.

[0031] Упомянутые опорные башмаки 11 с предварительно заданным вертикальным расстоянием закладным методом установлены в поверхность сооружения; оба конца упомянутой рельсовой направляющей 12 прикреплены к упомянутым опорным башмакам 11, при этом две смежные упомянутые направляющие 12 располагаются одна за другой и крепятся на одном упомянутом опорном башмаке 11; упомянутые рельсовые направляющие 12 болтами крепятся к упомянутому опорному башмаку 11. Кроме этого, располагающиеся на разной высоте в поверхности возводимого сооружения опорные башмаки 11 имеют разный стандарт, что позволяет обеспечить надлежащее расположение упомянутых рельсовых направляющих 12, необходимое для обеспечения подъема упомянутых подъемных узлов.

[0032] Предпочтительно, чтобы рельсовая направляющая 12 по данному примеру реализации представляла собой стандартную рельсовую направляющую длиной 4 м, а вертикальное расстояние между двумя смежными упомянутыми опорными башмаками 11 составляло 4 м. При этом упомянутая самоподъемная система 1 включает в себя как минимум три рельсовых направляющих 12. Упомянутые рельсовые направляющие 12 используются циклически поочередно. Для этого необходимо лишь снимать самые нижние рельсовые направляющие 12 и устанавливать их над самыми верхними рельсовыми направляющими 12 для дальнейшего наращивания рельсового пути. В данном примере реализации используется четыре рельсовых направляющих.

[0033] Как показано на Фиг. 1 и Фиг. 2, упомянутая рельсовая направляющая 12 также оснащена верхним несущим упорным блоком 121 и нижним несущим упорным блоком 122, которые прилегают к опорному башмаку 11, передавая на него нагрузку от рельсовой направляющей 12

[0034] Кроме этого, поверхность соединения упомянутой рельсовой направляющей 12 и опорного башмака 11 определена как тыльная поверхность, в обеих боковых поверхностях упомянутых рельсовых направляющих в продольном направлении устроены пазы обратного зацепления 123; упомянутый подъемный узел оснащен узлом обратного зацепления 130, который соответствует упомянутому пазу обратного зацепления 123.

[0035] В частности, дно упомянутого паза обратного зацепления 123 расположено параллельно продольному направлению направляющей 12; первая стенка упомянутого паза обратного зацепления 123, которая ближе к фронтальной поверхности направляющей 12, расположена перпендикулярно дну паза; вторая стенка, которая ближе к тыльной поверхности направляющей 12, пересекается с дном канавки под уклоном так, что ширина поперечного сечения дна этого паза обратного зацепления 123 меньшей ширины поперечного сечения верха паза. Узел обратного зацепления 130 упомянутого подъемного узла включает в себя подвижный блок 1301, форма поперечного сечения которого совпадает с формой поперечного сечения упомянутого паза обратного зацепления 123, и соединительный рычаг 1302, который соединяет конец упомянутого подвижного блока 1301 и корпус упомянутого подъемного узла.

[0036] При этом упомянутый подъемный узел включает в себя домкратный держатель самоподъемной рамы 131, держатель гидроцилиндра 132 и направляющий держатель самоподъемной рамы 133; между упомянутым домкратным держателем самоподъемной рамы 131 и упомянутым держателем гидроцилиндра 132 установлен домкратный гидроцилиндр 41, основание упомянутого подъемного гидроцилиндра 41 фиксируется в упомянутом держателе гидроцилиндра 132, а выдвижной конец его поршневого штока соединяется с упомянутым домкратным держателем самоподъемной рамы 131; домкратный держатель самоподъемной рамы 131 болтовым соединением крепится к конструкции упомянутой грузоподъемной системы 2; домкратный держатель самоподъемной рамы 131 и держатель гидроцилиндра 132 имеют подвижное соединение с упомянутой рельсовой направляющей 12, в результате путем периодического толкания подъемным гидроцилиндром 41 домкратного держателя самоподъемной рамы 131 осуществляется подъем конструкции грузоподъемной системы 2 по рельсовым направляющим 12.

[0037] Упомянутый домкратный держатель самоподъемной рамы 131 и держатель гидроцилиндра 132 соединяются с упомянутой рельсовой направляющей 12 штифтовым соединением; на рельсовой направляющей 12 между пазом обратного зацепления 123 и ее фронтальной поверхностью перпендикулярно продольному направлению упомянутой рельсовой направляющей 12 имеются отверстия для шрифтов 124, которые расположены с обеих боковых сторон направляющей 12 и проходят ее насквозь; одновременно с этим на соединительном рычаге 1302 упомянутого подъемного узла имеются отверстия для штифтов, совпадающие с отверстиями для штифтов на рельсовой направляющей 12.

[0038] Предпочтительно, чтобы упомянутый домкратный держатель самоподъемной рамы 131, держатель гидроцилиндра 132 и направляющий держатель самоподъемной рамы 133 были симметрично оснащены двумя подвижными блоками 1301 и двумя соединительными рычагами 1302, и как минимум на одном соединительном рычаге 1302 упомянутого домкратного держателя самоподъемной рамы 131 и держателя гидроцилиндра 132 был расположен механизм для установки штифта, чтобы за счет взаимного соответствия упомянутого механизма для установки штифта и отверстий для штифта 124 в упомянутых рельсовых направляющих 12 реализовать подвижное соединение между упомянутым домкратным держателем самоподъемной рамы 131, держателем гидроцилиндра 132 и рельсовой направляющей 12. При этом величина одного хода растяжения поршневого штока домкратного гидроцилиндра 41 кратна расстоянию между двумя соседними отверстиями для штифтов 124 в рельсовой направляющей 12, то есть расстояние, на которое каждый раз перемещается упомянутый домкратный держатель самоподъемной рамы 131 и держатель гидроцилиндра 132, кратно расстоянию между двумя смежными отверстиями для штифтов 124 в рельсовой направляющей 12, что обеспечивает точное совмещение и штифтовое соединение механизмов для установки штифта, расположенных на упомянутом домкратном держателе самоподъемной рамы 131 и держателе гидроцилиндра 132, с отверстиями для штифтов 124 в рельсовой направляющей 12.

[0039] Как минимум один соединительный рычаг 1302 упомянутого домкратного держателя самоподъемной рамы 131 оснащен одноштыревым гидравлическим механизмом для установки штифта 1311, который с помощью гидроцилиндра осуществляет проталкивание штифта, выполняя взаимное соединение или разъединение упомянутого домкратного держателя самоподъемной рамы 131 с упомянутой рельсовой направляющей 12; соответственно, упомянутый домкратный держатель самоподъемной рамы 131 должен иметь соединительный рычаг 1302, соответствующий упомянутому одноштыревому гидравлическому механизму для установки шрифта 1311, с расположенным на нем соответствующим отверстием для установки штифта 1313. Как минимум один соединительный рычаг 1302 упомянутого держателя гидроцилиндра 132 оснащен двухштыревым гидравлическим механизмом для установки штифта 1321, который с помощью гидроцилиндра осуществляет проталкивание штифта, выполняя взаимное соединение или разъединение упомянутого держателя гидроцилиндра 132 с упомянутой рельсовой направляющей 12; держатель гидроцилиндра 132 должен иметь соединительный рычаг 1302, соответствующий упомянутому двухштыревому гидравлическому механизму для установки шрифта 1321, с расположенными на нем двумя соответствующими отверстиями для установки штифтов 1322, при этом расстояние между двумя отверстиями для штифтов 1322 на одном соединительном рычаге 1302 совпадает с расстоянием между двумя соседними отверстиями для штифтов 124 на упомянутой рельсовой направляющей 12. Кроме этого, установленный на упомянутом держателе гидроцилиндра 132 двухштыревой гидравлический механизм для установки штифта 1321 соединяется с упомянутой рельсовой направляющей 12 с помощью двух штифтов, поэтому, когда упомянутый домкратный гидроцилиндр 41 осуществляет домкратный подъем упомянутого домкратного держателя самоподъемной рамы 131, это создает для упомянутого держателя гидроцилиндра 132 достаточное удерживающее усилие, чтобы обеспечить устойчивость упомянутого подъемного узла и грузоподъемной системы 2 в процессе их перемещения.

[0040] В качестве предпочтительного примера реализации расстояние между двумя смежными отверстиями для штифтов 124 в упомянутой рельсовой направляющей 12 может составлять 400 мм, тогда ход поршневого штока упомянутого домкратного гидроцилиндра 41 будет составлять 800 мм.

[0041] Упомянутый направляющий держатель самоподъемной рамы 133 расположен под упомянутым держателем гидроцилиндра 132 и выполняет направляющую функцию при движении вверх упомянутой грузоподъемной системы 2, а также функцию обратного зацепа, повышая устойчивость упомянутой грузоподъемной системы 2 при движении вверх по упомянутой рельсовой направляющей 12 с помощью упомянутых подъемных узлов. В соединительном рычаге 1302 упомянутого направляющего держателя самоподъемной рамы 133 имеется одно отверстие для установки штифта 1331, в результате чего в случае возникновения неисправности упомянутого домкратного держателя самоподъемной рамы 131 или держателя гидроцилиндра 132 или при выполнении работ по обслуживанию гидроцилиндра имеется возможность временно посредством установки дополнительного штифта соединить упомянутый направляющий держатель самоподъемной рамы 133 с упомянутой рельсовой направляющей 12, чтобы надежно заблокировать упомянутую самоподъемную систему 1.

[0042] Далее, на фронтальной поверхности упомянутой рельсовой направляющей 12 также имеется несколько противоскользящих блоков 125, расположенных в ряд в продольном направлении. На вершине упомянутого домкратного держателя самоподъемной рамы 131 установлен противоскользящий язычок 1312, подходящий для фиксации упомянутого противоскользящего блока 125, который включает в себя клиновидный блок, шарнирно закрепленный на домкратном держателе 131 самоподъемной рамы с помощью шплинта. Когда упомянутый домкратный держатель самоподъемной рамы 131 перемещается вниз относительно упомянутой рельсовой направляющей, 12 упомянутый клиновидный блок входит в фиксирующее зацепление с упомянутым противоскользящим блоком 125, в результате чего в случае внезапного срыва вниз упомянутого домкратного держателя самоподъемной рамы 131 упомянутый противоскользящий язычок 1312 обеспечивает быструю аварийную блокировку самоподъемной опалубки. А когда упомянутый домкратный держатель самоподъемной рамы 131 перемещается вверх, упомянутый противоскользящий язычок 1312 выталкивается за границы противоскользящего блока 125, устраняя блокировку упомянутого домкратного держателя самоподъемной рамы 131 на рельсовой направляющей 12.

[0043] Далее, расстояние между двумя смежными упомянутыми противоскользящими блоками 125 равно расстоянию между двумя смежными упомянутыми отверстиями для штифтов 124 на упомянутой рельсовой направляющей 12, то есть расстояние между двумя упомянутыми смежными противоскользящими блоками 125 составляет 400 мм.

[0044] Как показано на Фиг. 1 и Фиг. 3, упомянутая грузоподъемная система 2 включает в себя самоподъемную раму 21, грузоподъемную сквозную ферму 22 и грузоподъемную крановую тележку 23; упомянутая грузоподъемная сквозная ферма 22 располагается на вершине упомянутой самоподъемной рамы 21, а упомянутая грузоподъемная крановая тележка 23 расположена на вершине упомянутой грузоподъемной сквозной фермы 22 и перемещается вдоль нее.

[0045] Друг напротив друга на боковых поверхностях одного сооружения располагаются две упомянутые самоподъемные рамы 21, каждая из которых соединена с двумя комплектами расположенных рядом друг с другом упомянутых самоподъемных систем 1; каждый набор самоподъемной системы включает в себя как минимум один ряд рельсовых направляющих 12 и как минимум один набор упомянутых подъемных узлов. Предпочтительно, чтобы каждый ряд рельсовых направляющих 12 включал себя как минимум три соединенных в стык рельсовых направляющих 12; упомянутые рельсовые направляющие 12 используются циклически поочередно; при этом в данном примере реализации используется две группы подъемных узлов: верхняя и нижняя, которые используются для соединения с упомянутой грузоподъемной системой 2, чтобы обеспечить ее устойчивость в процессе подъема. Кроме того, в случае возникновения неисправности одного из упомянутых подъемных узлов другая группа подъемных узлов продолжит работать. С учетом избыточного проектирования наличие одной группы упомянутых подъемных узлов в рабочем состоянии будет достаточно для нормальной работы опалубки.

[0046] Еще более предпочтительно, чтобы расстояние между двумя рядами рельсовых направляющих 12 двух комплектов самоподъемных систем 1, расположенных на одной боковой поверхности, составляло 3300 мм. Упомянутые два ряда рельсовых направляющих 12 по отдельности соединены с двумя боковыми сторонами упомянутой самоподъемной рамы 21, что удовлетворяет потребность в конструктивном напряжении упомянутой самоподъемной рамы 21 и обеспечивает ее устойчивость в процессе движения вверх.

[0047] Далее, вследствие того, что в процессе домкратного подъема самоподъемной опалубки или выполнения операции подвешивания груза на самоподъемные рамы 21, расположенные в двух сторон возводимого сооружения, действует горизонтальное усилие, упомянутые самоподъемные рамы 21 оснащены механизмом постоянного горизонтального отпорного усилия 211, который оказывает сдерживающее усилие на упомянутые самоподъемные рамы 21 во внутреннем боковом горизонтальном направлении, что позволяет устранить возникающее под действием горизонтальной силы отклонение в относительном поперечном расположении между самоподъемными рамами 21 и рельсовыми направляющими 12 в процессе подъема опалубки и повысить общую устойчивость самоподъемной опалубки.

[0048] В частности, упомянутый механизм постоянного горизонтального отпорного усилия 211 включает в себя скрученный стальной канат, присоединенный к двум упомянутым самоподъемным рамам 21, при этом конец упомянутого скрученного стального каната, который ближе к центральному прижимной штанге упомянутой грузоподъемной сквозной фермы 22, зафиксирован неподвижно, а другой конец, расположенный ближе к главной концевой тяговой штанге упомянутой грузоподъемной сквозной фермы 22, используется для натяжения, в результате чего за счет мощности от гидравлической системы самоподъемной опалубки аккумулятор энергии сохраняет давление и посредством гидроцилиндров натягивает упомянутый скрученный стальной канат, реализуя функцию постоянного горизонтального отпорного усилия.

[0049] Как показано на Фиг. 9, упомянутая грузоподъемная сквозная ферма 22 представляет собой конструкцию в виде сквозной фермы, которая собрана из элементов конструкции разных стандартов, при этом в качестве соединения между главной продольной балкой упомянутой грузоподъемной сквозной фермы 22, главной несущей прижимной штангой и концевыми поперечными балками используется фланцевое соединение, а боковые распорки, верхние распорки и хвостовые перекрестные распорки соединяются с главным раскосом посредством штифтового соединения, которое обеспечивает удобство демонтажа и реконструкции.

[0050] В частности, главная верхняя продольная балка упомянутой грузоподъемной сквозной фермы 22 в направлении вдоль или поперек моста выходит за границы возведения сооружения так, что вертикальное сечение упомянутой грузоподъемной сквозной фермы 22 на вершине двух самоподъемных рам 21 образует форму перевернутой трапеции, при этом на наклонной поверхности упомянутой грузоподъемной сквозной фермы 22 диагональная тяга не применяется; упомянутая гидравлическая подъемная система 3 может осуществлять подъем очередной секции возводимого сооружения с наклонной поверхности упомянутой грузоподъемной сквозной фермы 22 и перемещать ее на внутреннюю сторону упомянутой фермы 22, тем самым выполняя ее установку на уже установленную секцию сооружения.

[0051] Как показано на Фиг. 3, Фиг. 4 и Фиг. 5, упомянутая грузоподъемная крановая тележка 23 располагается на вершине упомянутой грузоподъемной сквозной фермы 22 и перемещается вдоль длины ее главной продольной балки; одновременно с этим между вершиной упомянутой самоподъемной рамы 21 и упомянутой грузоподъемной сквозной фермы 22 расположены качающаяся опора 241 и скользящая качающаяся опора 242.

[0052] При этом качающаяся опора 241 находится в месте расположения центральной прижимной штанги упомянутой грузоподъемной сквозной фермы 22 и включает в себя соединительный узел самоподъемной рамы 2411 и соединительный узел переднего конца сквозной фермы 2412; упомянутый соединительный узел самоподъемной рамы 2411 прочно зафиксирован на упомянутой самоподъемной раме 21, а упомянутый соединительный узел переднего конца сквозной фермы 2412 прочно зафиксирован на грузоподъемной сквозной ферме 22, при этом соединительный узел самоподъемной рамы 2411 и соединительный узел переднего конца сквозной фермы 2412 соединены шарнирным соединением. Конструкция упомянутой качающейся опоры 241 позволяет изменять угол между упомянутой самоподъемной рамой 21 и упомянутой грузоподъемной сквозной фермой 22 так, что упомянутая ферма 22 постоянно находится в состоянии горизонтального напряжения. Упомянутая скользящая качающаяся опора 242 включает в себя соединительный узел самоподъемной рамы 2421 и соединительный узел заднего конца сквозной фермы 2422; упомянутый соединительный узел самоподъемной рамы 2421 прочно зафиксирован на упомянутой самоподъемной раме 21, а упомянутый соединительный узел самоподъемной рамы 2421 и упомянутый соединительный узел заднего конца сквозной фермы 2422 соединены шарнирным соединением, при этом нижняя главная продольная балка упомянутой грузоподъемной сквозной фермы 22 расположена в хвостовой части и оснащена рельсовой направляющей сквозной фермы обратного зацепления 222, установленной в продольном направлении; упомянутый соединительный узел заднего конца сквозной фермы 2422 садится на упомянутую рельсовую направляющую сквозной фермы обратного зацепления 222 и перемещается по упомянутой направляющей 222. Конструкция упомянутой скользящей качающейся опоры 242 позволяет изменять угол между упомянутой самоподъемной рамой 21 и упомянутой грузоподъемной сквозной фермой 22 и одновременно с этим автоматически адаптироваться к расстоянию между двумя самоподъемными рамами 21 на одном возводимом сооружении так, что упомянутая ферма 22 постоянно находится в состоянии горизонтального напряжения, что способствует выполнению подъема сооружения.

[0053] Упомянутая грузоподъемная крановая тележка 23 включает в себя нижнюю скользящую балку 231 и верхнюю скользящую балку 232; упомянутая нижняя скользящая балка 231 выдвигается в продольном направлении перпендикулярно главной продольной балке упомянутой грузоподъемной сквозной фермы 22. На верхней главной продольной балке упомянутой грузоподъемной сквозной фермы 22 установлен комплект расположенных вдоль нее первых рельсовых направляющих обратного зацепления 221 и первый ходовой домкрат 42; в комплект первых рельсовых направляющих обратного зацепления 221 входит две расположенных в один ряд направляющих, при этом обе стороны упомянутой нижней скользящей балки 231 прикреплены соответственно к каждой из двух упомянутых первых рельсовых направляющих обратного зацепления 221; поршневой шток упомянутого первого ходового домкрата 42 соединен с упомянутой нижней скользящий балкой 231, а гильза цилиндра домкрата соединена с упомянутой первой рельсовой направляющей обратного зацепления 221; в результате за счет тяги упомянутым первым ходовым домкратом 42 упомянутой нижней скользящей балки 231 упомянутая грузоподъемная крановая тележка 23 перемещается вдоль упомянутой грузоподъемной сквозной фермы 22.

[0054] На упомянутой нижней скользящей балке 231 установлена расположенная вдоль длины вторая рельсовая направляющая обратного зацепления 2311 и второй ходовой домкрат 43; упомянутая верхняя скользящая балка 232 прикреплена к комплекту упомянутых вторых рельсовых направляющих обратного зацепления 2311 и под действием упомянутого второго ходового домкрата 43 перемещается вдоль упомянутой второй рельсовой направляющей 2311.

[0055] Одновременно с этим на первых рельсовых направляющих обратного зацепления 221 и вторых рельсовых направляющих обратного зацепления 2311 установлены блокирующие устройства (на схеме не изображено, далее по аналогии), предназначенные для блокировки упомянутых нижней скользящей балки 231 и верхней скользящей балки 232.

[0056] Упомянутая гидравлическая подъемная система 3 расположена на упомянутой верхней скользящей балке 232 и при этом под действием первого ходового домкрата 42 и второго ходового домкрата 43 перемещается в продольном и поперечном направлении относительно упомянутой грузоподъемной сквозной фермы 22, выполняя подъем очередной конструкции с одной из сторон уже возведенной секции сооружения на вершину уже возведенной секции сооружения для последующего монтажа.

[0057] Предпочтительно, чтобы в качестве гидравлической подъемной системы 3 по данному примеру реализации использовалась гидравлическая система быстрого подъема 350 т × 2, которая выполняет синхронный подъем с помощью двух домкратов, расположенных на двух концах упомянутой верхней скользящей балки 232, при этом максимальная сила тяги достигает 350 т.

[0058] Кроме этого раскрытая в рамках данной заявки самоподъемная гидравлическая система отвечает за перемещение вверх всей конструкции опалубки, продольное перемещение скользящей крановой тележки, поперечное перемещение грузоподъемной крановой тележки 23 и работу всех механизмов для установки штифтов; то есть упомянутый домкратный гидроцилиндр 41, гидроцилиндры механизмов для установки штифтов, первый ходовой домкрат 42, второй ходовой домкрат 43 и гидроцилиндр, используемый для натяжения каната стальной конструкции в механизме постоянного горизонтального опорного усилия 211, относятся к самоподъемной гидравлической системе, при этом гидравлическая станция упомянутой системы установлена на рабочей платформе в центре упомянутой самоподъемной рамы 21, чтобы обеспечивать подачу масла под давлением во все гидроцилиндры и домкраты.

[0059] Конструкция представленной в данной заявке гидравлической самоподъемной интегрированной опалубки вантового моста 10000 также включает в себя электрическую систему (на схеме не изображено, далее по аналогии), в состав которой входит система электрического управления всем комплектом опалубки, система контроля безопасности и система удаленного видеонаблюдения.

[0060] В том числе, система электрического управления комплектом опалубки управляет всеми рабочими механизмами оборудования, включая подъем и опускание системы управления источником питания и самоподъемной рамы 21, продольное и поперечное перемещение грузоподъемной крановой тележки 23 и т.д.; она отличается относительно высокой безопасностью, надежностью, имеет полный набор функций для предотвращения неправильного срабатывания и способна удовлетворить требованиям к плавной регулировке скорости работы подъемного крана в большом диапазоне, а также способна обеспечить синхронное высокоточное управление процессом подъема самоподъемных рам 21. Узел управления системой реализуется с использованием программируемого контроллера Siemens, который отличается передовым уровнем управления, высокой надежностью и удобством в программировании и обслуживании. Ядром всей системы регулировки скорости является программируемый логический контроллер (ПЛК), который отвечает за логическое управление всеми точками управления вводом и выводом системы. Подача питания на ПЛК осуществляется от источника питания 220 В перем. тока. ПЛК главным образом используется для приема сигналов команд, передачи сигналов управления механизмами и управления работой механизмов.

[0061] Упомянутая система контроля безопасности с применением программных средств формирует состояние предохранительной блокировки, которое автоматически идентифицируется ПЛК, после чего ПЛК осуществляет блокировку команды ошибочного срабатывания или быстрое отключение неисправного контура; это позволяет эффективно избегать возникновения угроз безопасности. Данное оборудование оснащено ограничителем нагрузки. Когда вес груза превышает заданное значение нагрузки, происходит автоматическое отключение работы в опасном направлении подъема и срабатывает светозвуковая сигнализация, чтобы предупредить оператора об инциденте; в этом случае подъемное устройство будет работать только в безопасном направлении. Упомянутая система контроля безопасности также включает в себя систему измерения скорости и аварийной противоскользящей блокировки силовой линии; когда скорость подъема/опускания упомянутой самоподъемной системы 1 превышает заданное значение, происходит автоматическое размыкание силовой системы. Кроме того, в особых точках напряжения конструкции оборудования установлены тензодатчики, с помощью которых в реальном времени осуществляется контроль состояния напряжения основных несущих элементов.

[0062] Упомянутая система удаленного видеонаблюдения включает в себя видеокамеры, которые установлены на обеих самоподъемные рамах 21 одного сооружения и грузоподъемной крановой тележке 23 и используются для наблюдения за положением установки штифтов самоподъемной системы 1, перемещением самоподъемных рам 21 и работой по последовательному подъему; в помещении электрического управления установлена еще одна видеокамера, которая используется для наблюдения за работой внутри помещения электрического управления; еще одна видеокамера установлена на главной балке упомянутой грузоподъемной сквозной фермы 22, которая используется для наблюдения за общим процессом подъема. Видеомонитор расположен в кабине оператора, обеспечивая удобство просмотра. Одновременно с этим видеоданные посредством проводной связи передаются в указанное место на мостовом пилоне и по необходимости предоставляются для удаленного общего использования.

[0063] После того, как работы по монтажу стального пилона с помощью подъемной опалубки завершены, так как самоподъемные рамы 21, грузоподъемная сквозная ферма 22 и грузоподъемная крановая тележка 23 по данной заявке изготовлены посредством сборки из конструкционных элементов, то подъемную опалубку после ее демонтажа с пилона можно реконструировать в устройство для подъема проезжей части моста 20000.

[0064] В частности, как показано на Фиг. 11, используя грузоподъемную сквозную ферму 22 исходной конструкции опалубки и ее верхнюю конструкцию, в соответствии с требованиями к межрельсовому расстоянию устройства для подъема проезжей части моста 20000 следует выбрать поперечную балку сквозной фермы соответствующей длины и скользящую балку крановой тележки; одновременно с этим следует заменить два комплекта домкратных механизмов гидравлической подъемной системы 3 на один домкрат, который должен располагаться в центральной части и грузоподъемной крановой тележки 23.

[0065] То есть, устройство для подъема проезжей части моста 20000 включает в себя сквозную ферму подъемного устройства 20001, крановую тележку подъемного устройства 20002, домкрат подъемного устройства 20003 и подвесной инструмент 20004; упомянутая крановая тележка подъемного устройства 20002 имеет конструкцию, аналогичную конструкции грузоподъемной тележки 23 самоподъемной опалубки; упомянутый домкрат подъемного устройства 20003 расположен на упомянутой крановой тележке подъемного устройства 20002, в результате чего под действием упомянутой крановой тележки подъемного устройства 20002 упомянутый домкрат подъемного устройства 20003 перемещается в поперечном или продольном направлении относительно упомянутой сквозной фермы подъемного устройства 20001. Упомянутый домкрат подъемного устройства 20003 с помощью скрученного стального каната соединяется с упомянутым подъемным инструментом 20004; конструкция упомянутого инструмента 20004 включает в себя зафиксированный анкерным креплением конец скрученного стального каната, главную балку, траверсную балку и регулировочный гидроцилиндр; передвижной конец, зафиксированный анкерным креплением скрученного стального каната посредством выдвижения и втягивания гидроцилиндра, изменяет расположение точки подвеса, за счет чего достигается точная регулировка ее местоположения; на двух концах траверсной балки имеются шарнирно-сочлененные проушины.

[0066] В нижней части упомянутой сквозной фермы подъемного устройства 20001 установлены рельсовые балки 20005, которые расположены в проектном положении опоры стальной балки коробчатого сечения; на упомянутой рельсовой балке 20005 расположено отпорное гнездо шагового толкания (на схеме не изображено, далее по аналогии) и стандартные места для отверстий (на схеме не изображено, далее по аналогии). В нижней части сквозной фермы подъемного устройства 20001 установлены четыре скользящего башмака 20006 опирающихся на верх рельсовой балки 20005; конструкция упомянутого скользящего башмака 20006 включает в себя подвижный блок и устройство обратного зацепа; упомянутый скользящий башмак 20006 имеет форму желоба; в его нижней части установлен скользящий блок, снижающий сопротивление трения при движении; упомянутое устройство обратного зацепа при перемещении рельсовой балки 20005 вперед поднимает рельсовую балку 20005, исключая возможность ее контакта с поверхностью стальной балки коробчатого сечения; соединение и разъединение между упомянутым отпорным гнездом толкающего гидроцилиндра и рельсовой балкой 20005 реализуется посредством установки штифта.

[0067] Между упомянутой сквозной фермой подъемного устройства 20001 и рельсовой балкой 20005 посредством установки ходового гидроцилиндра 20007 за счет скольжения скользящих башмаков 20006 устройства для подъема проезжей части моста 20000 реализуется скольжение всего агрегата по рельсовым балкам 20005; нижняя часть упомянутого ходового гидроцилиндра 20007 имеет шарнирное соединение с упомянутой рельсовой балкой 20005, а выдвижной конец его поршневого штока имеет шарнирное соединение с упомянутым скользящим башмаком 20006, причем в данном примере реализации максимальное расстояние одного цикла перемещения упомянутого устройства для подъема проезжей части моста 20000 на рельсовых балках 20005 составляет 3,2 м.

[0068] Одновременно с этим упомянутое устройство для подъема проезжей части моста 20000 имеет систему анкерного крепления агрегата, которая включает в себя передний опорный гидроцилиндр 20008 (с функцией винтовой натяжки), стальную опору 20009, задний опорный гидроцилиндр 20010 и задний анкерный механизм (на схеме не изображено, далее по аналогии). В частности, в нижней части упомянутого устройства для подъема проезжей части моста 20000 установлено две стальных опоры 20009, два передних опорных гидроцилиндра 20008, два задних опорных гидроцилиндра 20010 и два задних анкерных механизма; при движении упомянутого устройства для подъема проезжей части моста 20000 посредством управления работой переднего опорного гидроцилиндра 20008 и заднего опорного гидроцилиндра 20010 реализуется состояние опорного удержания упомянутого устройства для подъема проезжей части моста 20000; в этот момент стальные опоры 20009, передние опорные гидроцилиндры 20008 и задние анкерные механизмы находятся под действием силы. Во время движения посредством управления работой передних опорных гидроцилиндров 20008 и задних опорных гидроцилиндров 20010 реализуется состояние опорного удержания подъемного устройства. Упомянутый задний анкерный механизм включает в себя установленную в хвостовой части главной продольной балки упомянутой сквозной фермы подъемного устройства 20001 анкерную балку, которая анкерным креплением скрепляет хвостовую часть устройства для подъема проезжей части моста 20000 со стальной балкой и принимает на себя направленную вверх растягивающую силу, возникающую при работе устройства для подъема проезжей части моста 20000.

[0069] Процесс движения упомянутого устройства для подъема проезжей части моста 20000 включает в себя следующее:

[0070] Сначала с помощью передних опорных гидроцилиндров 20008 и задних опорных гидроцилиндров 20010 устройство для подъема проезжей части моста 20000 опирается на базовую поверхность, в результате подъема опорных гидроцилиндров рельсовые балки 20005 устройства для подъема проезжей части моста 20000 оказываются в состоянии опорного удержания; затем выполняется выдвижение или втягивание ходового гидроцилиндра 20007, в результате чего упомянутые рельсовые балки 20005 перемещаются вперед, после чего опорные гидроцилиндры втягиваются, что приводит к опусканию рельсовых балок 20005 на базовую поверхность, при этом с помощью упомянутого заднего анкерного механизма выполняется их фиксация анкерами на базовой поверхности; в этот момент собственный вес агрегата через скользящие башмаки 20006 полностью приходится на рельсовые балки 20005; путем выдвижения или втягивания ходового гидроцилиндра 20007 устройство подъема проезжей части моста 20000 перемещается по рельсовым балкам 20005 вперед; таким образом реализуется задача по перемещению устройства.

[0071] После трансформации самоподъемной опалубки по данной заявке в устройство для подъема проезжей части моста 20000 гидравлическая система агрегата делится на три системы: гидравлическую систему подъемного устройства проезжей части моста, систему подъемных домкратов и гидравлическую систему подъемного инструмента. Эти три системы являются взаимно независимыми и образуют автономные системы, целью которых, главным образом, является адаптироваться к особенностям работы в условиях, когда разные узлы находятся относительно далеко друг от друга. Для функционирования гидравлической системы устройства подъема проезжей части моста и системы домкратов подъемного устройства может использоваться исходная система самоподъемной опалубки, это позволяет снизить стоимость строительства; гидравлическую систему подвесного инструмента необходимо создать отдельно; гидравлическая станция располагается на главной распределительной балке подвесного инструмента 20004 и предназначена для обеспечения маслом под давлением регулировочных гидроцилиндров в точках подвеса.

[0072] Резюмируя вышесказанное, представленная в данной заявке гидравлическая самоподъемная интегрированная опалубка вантового моста 10000 позволяет устранить имеющиеся в предшествующем уровне техники недостатки, включая высокую стоимость и медленный темп работ при возведении сооружения с применением башенного крана; упомянутая гидравлическая самоподъемная интегрированная опалубка вантового моста 10000 крепится на боковые стены поверхности сооружения, имеет рабочую платформу и предусматривает применение средств обеспечения безопасности; после завершения возведения одной секции сооружения с помощью входящей в комплект опалубки подъемной системы осуществляется подъем самоподъемной опалубки в положение монтажа следующей секции сооружения, далее цикл работ последовательно повторяется; решение отличается простотой в использовании технологии. Одновременно с этим, после завершения работ по возведению сооружения гидравлическую самоподъемную интегрированную опалубку вантового моста легко переоборудовать в установку для подъема проезжих частей моста 20000 и использовать для навесной сборки стальных балок коробчатого сечения, что позволяет снизить стоимость строительства объекта.

[0073] Кроме того, представленная в данной заявке гидравлическая самоподъемная интегрированная опалубка вантового моста 10000 может применяться при возведении вантовых мостов с комбинированными балками и полуплавающей системой, включающей два пилона и две плоскости вант; в конструкции такого вантового моста используются основной и вспомогательный пилоны, которые имеют Н-образную форму; каждый такой пилон состоит из двух стальных пилонных башен, каждая из которых, в свою очередь, включает в себя 30 секций; сечение пилона имеет форму прямоугольника с закругленными углами; конструкция упомянутого пиона делится на верхний пилон и нижний пилон; нижний пилон представляет собой комбинированную железобетонную конструкцию с переменным сечением, размеры которой уменьшаются в направлении снизу вверх; верхний пилон представляет собой стальную конструкцию с равновеликим проектным сечением. В частности, нижний пилон при этом включает в себя секции T1-T15, из которых секция T3 имеет наибольшую длину; во-вторых, верхний пилон включает в себя секции T16-T30, из которых секция T29 имеет наибольшую длину; поэтому упомянутое в тексте выше сооружение, возводимое с применением гидравлической самоподъемной интегрированной опалубки вантового моста 10000 по данной заявке, является секцией стального пилона по данному примеру реализации.

[0074] Кроме того, между двумя упомянутыми стальными пилонами расположены три стальных поперечных балки: верхняя, средняя и нижняя, а их длина увеличивается пропорционально от верхней к нижней.

[0075] Касательно конструкции упомянутого стального пилона, данная заявка также относится к способу монтажа для подъема секций стального пилона с использованием упомянутой гидравлической самоподъемной интегрированной опалубки вантового моста 10000, который включает в себя следующие конкретные способы для устройства наклонных участков, прямых участков, участков переменным сечением стального пилона и стальных поперечных балок:

[0076] Способ монтажа секций наклонного участка конкретно включает в себя следующую последовательность действий:

[0077] Сначала на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям, устанавливается упомянутая гидравлическая самоподъемная интегрированная опалубка вантового моста 10000 (далее сокращенно «самоподъемная опалубка»).

[0078] При монтаже упомянутой самоподъемной опалубки используется следующая последовательность действий: опорные башмаки 11 упомянутой самоподъемной опалубки формируются вместе с секцией стального пилона, вертикальное расстояние между двумя смежными опорными башмаками 11 соответствует длине одной рельсовой направляющей 12; на поверхности секции стального пилона устанавливается соответственно четыре рельсовых направляющих 12, которые соединяются с упомянутыми опорными башмаками 11. Затем на установленную рельсовую направляющую 12 поочередно устанавливаются направляющий держатель самоподъемной рамы 133, держатель гидроцилиндра 132 и домкратный держатель самоподъемной рамы 131, которые блокируются с помощью штифтов. При выполнении монтажа направляющего держателя самоподъемной рамы 133, держателя гидроцилиндра 132 и домкратного держателя самоподъемной рамы 131 необходимо обращать внимание на посадку обратных зацепов между держателями и рельсовой направляющей 12 и обеспечить нормальное действие направляющей функции. Кроме этого, можно сначала выполнить монтаж упомянутого направляющего держателя самоподъемной рамы 133, держателя гидроцилиндра 132 и домкратного держателя самоподъемной рамы 131 на рельсовую направляющую 12, а уже затем закрепить рельсовую направляющую 12 на опорных башмаках 11. Затем поочередно выполняется монтаж самоподъемных рам 21 по обеим сторонам секции стального пилона и системы горизонтального отпорного усилия между упомянутых самоподъемных рам 21, после чего на вершину упомянутых самоподъемных рам 21 монтируется грузоподъемная сквозная ферма 22; одновременно с этим между упомянутыми самоподъемными рамами 21 и упомянутой грузоподъемной сквозной фермой 22 необходимо установить качающиеся опоры 241 и скользящие качающиеся опоры 242. После этого на упомянутую грузоподъемную сквозную ферму 22 устанавливается грузоподъемная крановая тележка 23; сначала выполняется монтаж нижней скользящей балки 231 упомянутой грузоподъемной крановой тележки 23 и соответствующего ходового механизма, затем выполняется монтаж верхней скользящей балки 232 и соответствующего ходового механизма. В завершении на упомянутую верхнюю скользящую балку 232 выполняется монтаж гидравлической подъемной системы 3.

[0079] После завершения монтажа упомянутой самоподъемной опалубки проводятся работы по ее наладке, испытаниям и приемочному контролю; только после того как упомянутая самоподъемная опалубка обретет рабочее состояние, разрешается начинать работы по монтажу секций стального пилона и операции по самоподъему опалубки.

[0080] Затем с помощью упомянутой самоподъемной опалубки по одной из сторон стального пилона выполняется подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; самоподъемная опалубка может использоваться для точной корректировки местоположения очередной секции стального пилона, чтобы опустить очередную секцию стального пилона в соответствующее монтажное положение на вершину уже установленной секции стального пилона для дальнейших строительных работ.

[0081] После установки очередной секции стального пилона на свое место упомянутую самоподъемную опалубку можно использовать для подъема ее самоподъемной системы 1 в следующее рабочее положение (то есть до вновь установленной очередной секции стального пилона), чтобы выполнить подъем следующей очередной секции стального пилона и ее монтаж на уже установленную секцию стального пилона.

[0082] В том числе, наклонные секции пилона в направлении поперек моста имеют большое изменение кривизны и общую осевую линию в продольном направлении моста, поэтому положение подъема упомянутой самоподъемной опалубки находится на наклонной стороне упомянутой наклонной секции; соответственно, рельсовые направляющие 12 упомянутой самоподъемной опалубки располагаются на двух противоположных боковых поверхностях наклонной секции в направлении наклона, то есть в качестве консольных грузоподъемных сквозных ферм 22 упомянутой самоподъемной опалубки выходят за пределы пилона в продольном направлении моста для удобства выполнения подъемных работ.

[0083] При выполнении подъема и установки секции стального пилона грузоподъемная крановая тележка 23 упомянутой самоподъемной опалубки перемещается до внешней стороны расположения упомянутой грузоподъемной сквозной фермы 22 за пределы пилона; с помощью двух домкратов 350 т, входящих в комплект ее гидравлической подъемной системы 3, осуществляется подъем очередной секции стального пилона от основания пилона до грузоподъемной сквозной фермы 22; затем посредством грузоподъемной крановой тележки 23 гидравлическая подъемная система 3 и очередная секция стального пилона перемещаются от наклонной поверхности упомянутой грузоподъемной сквозной фермы 22 на внутреннюю сторону упомянутой грузоподъемной сквозной фермы 22, очередная секция стального пилона опускается в монтажное положение на вершине уже установленной секции стального пилона.

[0084] Так как размер пилона в границах наклонной секции уменьшается по мере увеличения высоты, то расстояние между двумя самоподъемными рамами 21 упомянутой самоподъемной опалубки на одной секции стального пилона также будет уменьшаться по мере увеличения высоты пилона; в этом случае качающиеся опоры 241 и скользящие качающиеся опоры 242, расположенные между самоподъемными рамами 21 и упомянутыми грузоподъемными сквозными фермами 22, эффективно удерживают упомянутые грузоподъемные сквозные фермы 22 в горизонтальном состоянии.

[0085] Кроме того, необходимо обратить внимание на то, что работа упомянутой самоподъемной опалубки, выполняемая для подъема наклонных секций, прямых секций и секций с переменным сечением, будет одинаковой, то есть при подъеме упомянутых подъемных узлов по упомянутым рельсовым направляющим 12 сначала происходит соединение упомянутого держателя гидроцилиндра 132 с упомянутой рельсовой направляющей 12 и разблокировка соединения упомянутого домкратного держателя самоподъемной рамы 131 с рельсовой направляющей 12, поршневой шток упомянутого подъемного гидроцилиндра 41 выдвигается на один ход и приводит в действие упомянутую грузоподъемную систему 2, которая перемещается по упомянутым рельсовым направляющим 12 на расстояние одного хода; после этого происходит соединение упомянутого держателя самоподъемной рамы 131 с упомянутой рельсовой направляющей 12 и разблокировка соединения упомянутого держателя гидроцилиндра 132 с рельсовой направляющей 12, поршневой шток упомянутого подъемного гидроцилиндра 41 втягивается, упомянутый держатель гидроцилиндра 132 перемещается относительно упомянутых рельсовых направляющих 12 на расстояние одного хода; затем снова происходит соединение упомянутого держателя гидроцилиндра 132 с упомянутой рельсовой направляющей 12 и разблокировка соединения упомянутого домкратного держателя самоподъемной рамы 131 с рельсовой направляющей 12; описанная выше последовательность действий повторяется до тех пор, пока упомянутый подъемный узел и грузоподъемная система 2 не будут подняты до очередной установленной секции стального пилона. Одновременно с этим в самоподъемной системе 1 по данной заявке применяется один ряд из четырех рельсовых направляющих 12, которые используются многократно посредством чередующейся установки; для этого необходимо лишь снимать самые нижние рельсовые направляющие 12, устанавливать их над самыми верхними рельсовыми направляющими 12 и фиксировать с помощью упомянутых опорных башмаков 11.

[0086] Способ монтажа секции прямого участка пилона включает в себя следующую последовательность действий:

[0087] На вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям, устанавливается самоподъемная опалубка; уже известная прямая секция является верхней частью стального пилона, поэтому для подъема и монтажа прямых секций стального пилона можно продолжать использовать упомянутую самоподъемную опалубку, применяемую для наклонных секций.

[0088] С помощью упомянутой самоподъемной опалубки по одной из сторон стального пилона выполняется подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа.

[0089] После установки очередной секции стального пилона на свое место упомянутую самоподъемную опалубку можно использовать для подъема ее самоподъемной системы 1 в следующее рабочее положение (то есть до вновь установленной очередной секции стального пилона), чтобы выполнить подъем следующей очередной секции стального пилона и ее монтаж на уже установленную секцию стального пилона.

[0090] Необходимо понимать, что процесс подъема и монтажа секций прямого участка пилона аналогичен процессу подъема и монтажа секций наклонного участка пилона, но при этом упомянутая самоподъемная опалубка для выполнения подъема и монтажа может располагаться с любой из сторон в поперечном или продольном направлении моста.

[0091] В месте соединения наклонного участка и прямого участка может существовать изменение кривизны (то есть в месте соединительного шва J15 секции Т14 и секции Т15 имеется точка изменения кривизны), здесь поверхность стального пилона изменяется из наклонного в вертикальное состояние; в этом случае способ монтажа участка с переменным сечением включает в себя следующую последовательность действий:

[0092] Сначала на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям, устанавливается самоподъемная опалубка; уже известная точка изменения кривизны расположена между наклонным и прямым участками пилона, поэтому в этом месте можно продолжать использовать самоподъемную опалубку, применяемую для наклонных секций.

[0093] С помощью упомянутой самоподъемной опалубки по одной из сторон стального пилона выполняется подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; очередная секция стального пилона используется в качестве опоры для выполнения очередного текущего подъема самоподъемной опалубки, при этом в соответствии с предварительно заданным значением изменения кривизны угла участка пилона с переменным сечением регулируется угол отклонения самоподъемной опалубки от этой очередной секции стального пилона.

[0094] После установки упомянутой очередной секции стального пилона на свое место для выполнения очередного подъема самоподъемной опалубки снова регулируется угол отклонения рельсовой направляющей 12;

[0095] Выполняется подъем упомянутой самоподъемной опалубки в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона; последовательность действий повторяется до завершения работ по монтажу участка пилона с переменным сечением.

[0096] Предпочтительно, чтобы угол отклонения рельсовой направляющей 12 упомянутой самоподъемной опалубки имел значение в диапазоне 0,2-0,3°; угол отклонения упомянутой рельсовой направляющей 12 можно регулировать посредством регулировки высоты расположения упомянутого опорного башмака 11 над поверхностью секции стального пилона.

[0097] Чтобы гарантировать подъем упомянутой грузоподъемной системы 2 в нормальном режиме, между упомянутым подъемным узлом (то есть домкратным держателем самоподъемной рамы 131, держателем гидроцилиндра 132 и направляющим держателем самоподъемной рамы 133) и упомянутой рельсовой направляющей 12 предусмотрен соответствующий зазор, чтобы компенсировать влияние зазора, вызванного изменением кривизны. Предпочтительно, чтобы зазор между упомянутым подъемным узлом и упомянутой рельсовой направляющей 12 составлял не более 5 мм, это позволит не только компенсировать влияние изменения кривизны, но избежать неустойчивости при подъеме упомянутого подъемного узла, которая может возникнуть при чрезмерно большом зазоре. Одновременно с этим диаметр отверстий для штифтов 124 в упомянутой рельсовой направляющей 12 больше диаметра штифта в механизме для установки штифта на упомянутом домкратном держателе самоподъемной рамы 131 и держателе гидроцилиндра 132, точный диапазон составляет 0,5-1 мм, чтобы обеспечить наличие достаточного зазора для адаптации к изменению кривизны в процессе подъема.

[0098] В данном примере реализации изменение угла от поверхности стального пилона составляет 0,8°, поэтому упомянутая рельсовая направляющая 12 может начинать выставлять угол отклонения в месте расположения секции Т13, в каждом цикле чередующейся установки угол отклонения составляет 0,2°; после подъема одной секции рельсовой направляющей 12 выполняется очередное отклонение на величину угла отклонения; чтобы благополучно пройти точку изменения кривизны, всего выполняется четыре отклонения.

[0099] В процессе возведения стального пилона также возможно возведение стальных поперечных балок; верхняя, средняя и нижняя стальные поперечные балки по данному примеру реализации располагаются в секциях T29, T15 и T5; в качестве способа монтажа стальных поперечных балок используется следующая последовательность действий:

[00100] При соблюдении условия, что два смежных стальных пилона, расположенных в направлении, поперечном направлению моста, удовлетворяют требованиям по высоте, на верхние части уже установленных сегментов стальных пилонов выполняется установка самоподъемной опалубки. Так как возведение стальных поперечных балок выполняется одновременно с возведением стальных пилонов, для монтажа стальной поперечной балки и подъема и монтажа стальных пилонов можно использовать один комплект самоподъемной опалубки.

[00101] После того, как возведение двух смежных стальных пилонов будет выполнено до монтажа сегмента T6, с помощью упомянутой самоподъемной опалубки выполняется подъем нижней поперечной балки до монтажного положения нижней поперечной балки на стальном пилоне и ее установка.

[00102] Затем внизу пилона в месте расположения нижней поперечной балки над ее верхней поверхностью возводится временная опорная платформа, на которой выполняется укрупняющая сборка средней поперечной балки, а затем на верхней поверхности средней поперечной балки, в свою очередь, выполняется укрупняющая сборка верхней поперечной балки; одновременно с этим ведутся работы по возведению стального пилона; после того, как возведение пилона будет выполнено до временного монтажного положения верхней монтажной балки, работы по возведению пилона останавливаются, упомянутое временное монтажное положение должно располагаться над монтажным положением средней поперечной балки; в данном примере реализации упомянутое временное монтажное положение находится в секции Т19, а упомянутое монтажное положение средней поперечной балки находится в секции Т15. Кроме этого, выполнение укрупняющей сборки средней и верхней поперечных балок на упомянутой временной опорной платформе позволяет избежать создания напряжения для нижней поперечной балки, что обеспечивает устойчивость конструкции стального пилона.

[00103] После того как возведение пилона выполнено до секции Т22, работы по возведению стального пиона останавливаются; с помощью упомянутой самоподъемной опалубки выполняется подъем верхней поперечной балки до временного монтажного положения и ее предварительная фиксация; затем с помощью упомянутой самоподъемной опалубки выполняется подъем средней поперечной балки в монтажное положение средней поперечной балки и ее монтаж; затем выполняется подъем очередной секции стального пилона на вершину пилона; в завершении удаляется блокировка между верхней поперечной балкой и стальными пилонами и с помощью упомянутой самоподъемной опалубки выполняется подъем верхней поперечной балки до ее монтажного положения на стальных пилонах и ее монтаж.

[00104] При выполнении подъема и установки поперечных балок с помощью упомянутой самоподъемной опалубки необходимо использовать самоподъемные опалубки, расположенные на двух смежных стальных пилонах; конкретно используется следующая последовательность действий: на каждом стальном пилоне сначала удаляется блокировка между грузоподъемной крановой тележкой 23 и грузоподъемной сквозной фермой 22, при этом самоподъемные рамы 21 вместе с грузоподъемной сквозной фермой 22 перемещаются вниз так, чтобы грузоподъемная сквозная ферма 22 отошла от грузоподъемной крановой тележки 23, а крановая тележка 23 опустилась и была зафиксирована анкерным креплением на вершине уже установленной секции стального пилона; гидравлическая подъемная система 3 выполняет поперечное перемещение до внутренней стороны главной продольной балки грузоподъемной сквозной фермы 22, после чего с помощью гидравлических подъемных систем 3, расположенных на вершинах двух смежных стальных пилонов, выполняется подъем стальной поперечной балки; после того, как стальная поперечная балка поднята до нужного положения, убирается анкерное крепление между подъемной крановой тележкой и вершиной уже установленного сегмента стального пилона; самоподъемная рама 21 и грузоподъемная сквозная ферма 22 под действием подъемных узлов перемещаются вверх, при этом упомянутая самоподъемная опалубка возвращается в исходное положение.

[00105] Одновременно с этим противоскользящий язычок 1312 и противоскользящий блок 125, расположенные между упомянутым домкратным держателем самоподъемной рамы 131 и рельсовой направляющей 12, входят в зацепление и блокируют перемещение подъемного узла вниз; поэтому до начала движения вниз самоподъемных рам 21 и грузоподъемных сквозных ферм 22 упомянутый противоскользящий язычок 1312 выходит из домкратного держателя грузоподъемной рамы 131, обеспечивая для упомянутых самоподъемных рам 21 и грузоподъемных сквозных ферм 22 возможность переместиться вниз.

[00106] Кроме этого, расстояние перемещения вниз упомянутых самоподъемных рам 21 и грузоподъемных сквозных ферм 22 пропорционально расстоянию между двумя смежными отверстиями для штифтов 124, расположенными на рельсовой направляющей 12. Предпочтительно, чтобы расстояние перемещения вниз по данному примеру реализации составляло 800 мм.

[00107] Далее, при выполнении подъема и монтажа верхних и средних поперечных балок для выполнения операций по общему подъему и монтажу можно использовать метод раздельного нижнего подвеса.

[00108] Для предварительной фиксации верхней поперечной балки во временном монтажном положении на стальных пилонах можно использовать сварку или болтовое соединение с консолью. Предпочтительно, чтобы в данном примере реализации для предварительной фиксации верхней поперечной балки использовалось болтовое соединение с консолью; так как длина верхней поперечной балки меньше длины средней поперечной балки, в процессе возведения стального пилона можно заблаговременно установить на поверхность стального пилона временные консоли; после того, как верхняя поперечная балка пройдет временные консоли, увеличить длину временных консолей, опустить верхнюю поперечную балку на временные консоли и зафиксировать с помощью болтов. Впоследствии для подъема верхней поперечной балки достаточно лишь вывернуть фиксирующие болты; такая простая операция способствует повышению эффективности использования, при этом временные консоли можно использовать повторно.

[00109] Очевидно, что в рамках данной заявки для подъема и сборки стальных поперечных балок используется упомянутая самоподъемная опалубка, вместо разборки и сборки стальных поперечных балок на высоте применяется разборка и сборка на земле или на малых высотах, при этом сборка стальных поперечных балок может осуществляться одновременно с подъемом и установкой секций стальных пилонов, что позволяет сокращать сроки выполнения работ и снижать риски в области безопасности.

[00110] После завершения подъема и установки верхней поперечной балки с помощью другого подъемного крана выполняется демонтаж упомянутой гидравлической самоподъемной интегрированной опалубки вантового моста 10000. Сначала в подвешенном состоянии выполняется демонтаж гидравлической подъемной системы 3 и верхней скользящей балки 232 грузоподъемной крановой тележки 23; затем выполняется демонтаж нижней скользящей балки 231 грузоподъемной крановой тележки 23 и демонтаж грузоподъемных сквозных ферм 22 и самоподъемных рам 21; после этого выполняется демонтаж подъемных узлов и рельсовых направляющих 12; в завершение выполняется демонтаж всех опорных башмаков 11 с поверхности стального пиона.

[00111] Все механизмы самоподъемной опалубки после демонтажа посредством несложной трансформации собираются в устройство для подъема проезжей части моста 20000 для использования в работах по подъему и монтажу стальных балок коробчатого сечения; устройство для подъема проезжей части моста 20000 является описанным в тексте выше подъемным устройством для подъема проезжей части моста 20000, которое можно создать в результате трансформации гидравлической самоподъемной интегрированной опалубки вантового моста 10000 по данной заявке, что позволяет снизить расходы на строительство вантового моста.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое самоподъемное интегрированное устройство вантового моста | 2021 |

|

RU2815678C1 |

| Способ монтажа секций одноколонного наклонного пилона вантового моста и одностороннее самоподъемное устройство для монтажа секций стального пилона | 2021 |

|

RU2815701C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПОДЪЁМНАЯ СИСТЕМА | 2023 |

|

RU2808791C1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2019 |

|

RU2761006C1 |

| БЕЗОПЕРАТОРНЫЙ ГРУЗОПОДЪЕМНЫЙ КРАН С АВТОМАТИЧЕСКИМ УСТРОЙСТВОМ РАСЦЕПЛЕНИЯ И ЗАЦЕПЛЕНИЯ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2020 |

|

RU2798626C1 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1942 |

|

SU66830A1 |

| Мостовой кран | 2023 |

|

RU2820482C1 |

| ДВУХБАЛОЧНЫЙ ПОДЪЕМНЫЙ КРАН С МНОЖЕСТВОМ ТОЧЕК ПОДВЕСА | 2007 |

|

RU2442743C2 |

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

| Способ переброски большепролетных трубопроводов доставки пароводяной смеси над каньоном, расположенным в сейсмоактивной зоне | 2023 |

|

RU2815705C1 |

Изобретение относится к технологии строительства мостов, а именно к способу подъема и монтажа стального пилона. Технический результат – повышение производительности работ при возведении сооружения. Способ подъема и монтажа стального пилона включает способ монтажа наклонного участка пилона, способ монтажа прямого участка пилона, способ монтажа участка пилона с переменным сечением и способ монтажа стальных поперечных балок, которые реализуются посредством использования самоподъемной опалубки. После возведения одной секции пилона с помощью входящей в комплект опалубки подъемной системы осуществляют ее подъем до положения навесной установки следующей секции; далее цикл работ повторяется. 9 з.п. ф-лы, 11 ил.

1. Способ подъема и монтажа секций стального пилона моста, характеризующийся тем, что включает в себя следующие последовательно выполняемые операции:

монтаж наклонного участка пилона: на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям к высоте установки самоподъемной опалубки, устанавливают самоподъемную опалубку, с помощью которой по одной из сторон стального пилона выполняют подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; после установки очередной секции стального пилона на свое место с помощью самоподъемной системы, интегрированной в конструкцию упомянутой самоподъемной опалубки, выполняют ее подъем в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона; монтаж упомянутой очередной секции стального пилона выполняют в соответствии с типом линии наклонного участка пилона, при этом грузоподъемная рама упомянутой самоподъемной опалубки удерживается в горизонтальном положении;

монтаж прямого участка пилона: на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям к высоте установки самоподъемной опалубки, устанавливают самоподъемную опалубку, с помощью которой по одной из сторон стального пилона выполняют подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; после установки упомянутой очередной секции стального пилона на свое место с помощью самоподъемной системы, интегрированной в конструкцию упомянутой самоподъемной опалубки, выполняют ее вертикальный подъем в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона;

монтаж участка пилона с переменным сечением: на вершине уже возведенной секции стального пилона, высота которой удовлетворяет установленным требованиям к высоте установки самоподъемной опалубки, устанавливают самоподъемную опалубку, при этом в соответствии с предварительно заданным значением изменения кривизны угла участка пилона с переменным сечением последовательно регулируют текущий угол отклонения при подъеме рельсовой направляющей самоподъемной опалубки; с помощью самоподъемной опалубки по одной из сторон стального пилона выполняют подъем очередной секции стального пилона на вершину уже установленной секции стального пилона для монтажа; после установки упомянутой очередной секции стального пилона на свое место для выполнения очередного подъема самоподъемной опалубки снова регулируют угол отклонения рельсовой направляющей; выполняют подъем упомянутой самоподъемной опалубки в следующее рабочее положение, чтобы выполнить монтаж очередной секции стального пилона; последовательность действий повторяют до завершения работ по монтажу участка пилона с переменным сечением;

при этом способ также включает монтаж стальных поперечных балок: на два смежных стальных пилона, расположенных в направлении, поперечном направлению моста, которые удовлетворяют требованиям по высоте к временному положению верхней поперечной балки, на верхние части уже установленных сегментов стальных пилонов выполняют установку самоподъемной опалубки, с помощью которой выполняют подъем нижней поперечной балки до монтажного положения нижней поперечной балки на стальном пилоне; в основании пилона выполняют укрупняющую сборку временной опорной платформы, которая расположена выше верхней поверхности нижней поперечной балки, на ней выполняют укрупняющую сборку средней поперечной балки, а на верхней поверхности средней поперечной балки осуществляют укрупняющую сборку верхней поперечной балки; с помощью самоподъемной опалубки выполняют подъем верхней поперечной балки в сборе до временного монтажного положения на пилоне, которое расположено над монтажным положением средней поперечной балки; с помощью упомянутой самоподъемной опалубки выполняют подъем упомянутой средней поперечной балки в сборе до ее монтажного положения на пилоне, а затем также с помощью упомянутой самоподъемной опалубки выполняют подъем упомянутой верхней поперечной балки в сборе из временного положения до положения ее монтажа на пилоне.