Группа изобретений относится к способу получения многофункциональной топливной присадки, к многофункциональной топливной присадке и топливной композиции, содержащей многофункциональную присадку, и может быть применена в химической и энергетической отраслях промышленности.

Применение многофункциональных присадок в топливе улучшает эксплуатационные свойства как топлива, так и двигателя. Многофункциональная присадка характеризуется наличием у нее моющих и антикоррозионных свойств. Моющие свойства предотвращают и удаляют отложения на поверхностях двигателя, которые образуются в результате неполного сгорания топлива, плохой регулировки двигателя или некачественного топлива и отрицательно влияют на режим работы двигателя, приводят к залипанию впускных клапанов. Антикоррозионные свойства препятствуют протеканию процессов электрохимической коррозии металлической поверхности и тем самым защищают её от коррозионного поражения.

Известен способ получения топливной присадки включающий смешение сложных эфиров жирных кислот, моногидроксиламинов, дигидрокcиалкиламинов или их смеси и эфира с низкой молекулярной массой, при соотношении амина к сложному эфиру от 10 до 1, и последующий нагрев смеси [US20020134007A1, дата публикации: 26.09.2002 г., МПК: C10L 1/18, C10L 1/19, C10L 1/22].

Недостатком известного технического решения являются ограниченные функциональные возможности топливной присадки ввиду отсутствия у нее антикоррозионных и моющих свойств.

Известна многофункциональная топливная присадка, содержащая 10-50% продукта взаимодействия моноэтаноламина и/или диэтаноламина с монокарбоновой кислотой формулы: R-COOH, где R - изопарафиновый, олефиновый или алкилциклопарафиновый углеводородный радикал, содержащий от 10 до 30 атомов углерода, взятыми в молярном соотношении амин : кислота, равном 1,0:2,0 - 1,0: 3,0, и до 100% углеводородной фракции, выкипающей в интервале 250-500°С [RU2255961, дата публикации: 10.07.2005 г., МПК: C10L 1/22, C10L 1/222, C10L 1/224].

Преимуществом известного технического решения являются более широкие функциональные возможности топливной присадки, обусловленные наличием у нее антикоррозионных и моющих свойств. Однако недостатками данной топливной присадки являются низкая моющая способность, неподтвержденная моторно-стендовыми испытаниями; малая антикоррозионная эффективность, испытанная лабораторным методом, моделирующим мягкие условия протекания коррозионных процессов; ограниченность ресурсов и низкая доступность ключевых сырьевых компонентов: дистиллированных нафтеновых кислот, высших изомерных кислот, олеиновой кислоты, а также использование в составе присадки в количестве от 50 до 90% углеводородной фракции, выкипающей в интервале 250-500°С и являющейся слишком высококипящей для использования в составе топлив, что существенно увеличивает их смолообразующий потенциал и при вводе в них 0,03-0,1 мас.% присадки может привести к превышению нормы Всемирной Топливной Хартии по показателю непромытых смол, установленной на уровне 30 мг/100 см3.

В качестве прототипа выбран способ получения многофункциональной топливной присадки, обладающей моющими и антикоррозионными свойствами, включающий этапы, на которых получают моющий и антикоррозионный компоненты, и затем смешивают полученные моющий и антикоррозионный компоненты, при этом антикоррозионный компонент представлен нейтрализованной жирной кислотой в виде соли с амином, а моющий компонент представлен сукцинимидом [US20050268539A1, дата публикации: 08.12.2005 г., МПК: C10L 1/14, C10M 157/04, C10M 161/00].

Преимуществом прототипа являются высокие показатели антикоррозионных и моющих свойств топливной присадки. Однако недостатком прототипа является низкая универсальность топливной присадки, обусловленная возможностью ее применения только в составе дизельного топлива, низкая промышленная доступность ее компонентов, а также ее нестабильные характеристики, обусловленные значительной вариативностью формулы активного вещества, неподтверждённой в должной степени примерами. Таким образом, существующие недостатки требуют разработки нового решения в области технологий получения многофункциональных топливных присадок.

Техническая проблема, на решение которой направлена группа изобретений, заключается в необходимости улучшения технологичности способа получения многофункциональной топливной присадки.

Технический результат, на достижение которого направлена группа изобретений, заключается в повышении функциональной эффективности и стабильности свойств получаемой многофункциональной топливной присадки.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в улучшении моющих и антикоррозионных свойств многофункциональной топливной присадки.

Дополнительный технический результат, на достижение которого направлена группа изобретений, заключается в повышении выхода готового продукта на этапе получения первого функционального компонента многофункциональной топливной присадки, обеспечивающего моющие свойства присадки

Сущность первого изобретения из группы изобретений заключается в следующем.

Способ получения многофункциональной топливной присадки включает этапы, на которых осуществляют: получение первого функционального компонента, для чего: получают производное оксазолидина путем смешения диэтаноламина и формальдегида в мольном соотношении 1,0:1,0 и смешивают алкилированный фенол и полученное производное оксазолидина в мольном соотношении 0,8-1,2:1,0, получение второго функционального компонента, для чего: смешивают амин и жирную кислоту при мольном соотношении 0,9- 1,1:1,0, смешение полученных первого и второго функциональных компонентов в массовом соотношении от1,0:1,0 до 20,0:1,0.

Сущность второго изобретения из группы изобретений заключается в следующем.

Многофункциональная топливная присадка содержит композицию функциональных компонентов, один из которых представлен в виде основания Манниха, являющегося продуктом реакции алкилированного фенола и производного оксазолидина, а другой представлен в виде продукта реакции жирной кислоты и амина.

Сущность третьего изобретения из группы изобретений заключается в следующем.

Топливная композиция, содержащая моторное топливо и многофункциональную топливную присадку в концентрации от 50 до 1000 мг/кг.

Целевым продуктом способа по группе изобретений является многофункциональная присадка для топлива, в частности для его моторных видов, такого как автомобильный бензин или дизельное топливо.

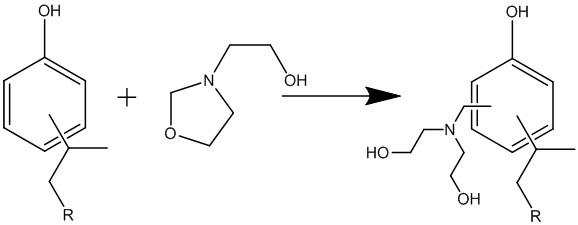

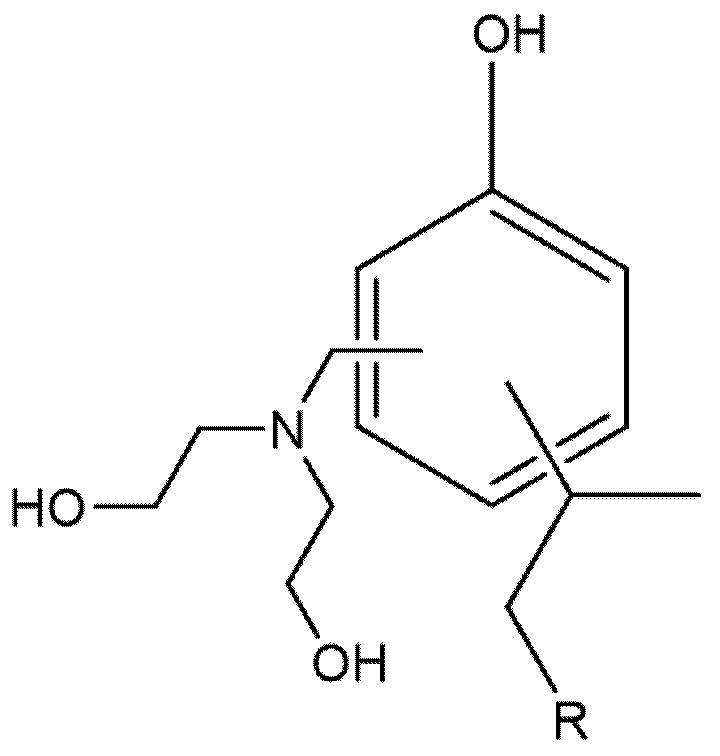

Проведение реакции Манниха между алкилированным фенолом и производным оксазолидина обеспечивает моющие свойства присадки. Первый компонент представляет собой основание Манниха в виде высоковязкой жидкости или в виде раствора основания Манниха в растворителе.

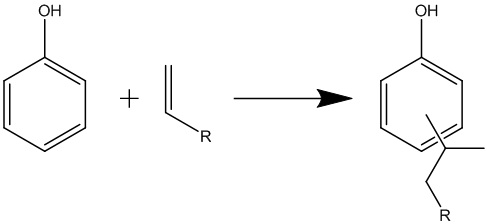

Для осуществления реакции могут использовать доступный уже изготовленный алкилированный фенол (алкилфенол), либо способ может включать стадию алкилирования фенола, при которой в молекулу фенола вводят алкильный заместитель, имеющий молекулярную массу от 600 до 1500 Да. Для этого могут использовать фенол и алкилирующий агент в виде олефина, например, полиэтилена, полипропилена или полибутилена. Также могут использовать полиизобутилен (ПИБ), который проявил себя в качестве наиболее реакционноспособного алкилирующего агента, придающего моющему компоненту высокую функциональную эффективность и растворимость в топливе. В этом случае, для наиболее эффективного прохождения реакции с минимальным присутствием в остатке непрореагировавшего сырья, мольное соотношение фенола и ПИБ может составлять 0,8-1,2:1. Следует отметить, что критическим является отклонение соотношения от эквимолярного на величину, превышающую 0,2, поскольку в таком случае количество побочных продуктов или непрореагировавшего сырья может существенно повлиять на моющие свойства продукта и не позволить достичь требуемого уровня эффективности моющего компонента.

Реакцию между фенолом и алкилирующим агентом могут проводить в присутствии катализатора, представленного сильными минеральными кислотами: серной, фосфорной, соляной, или плавиковой. При этом для снижения риска прохождения побочных реакций сульфирования фенола могут использовать более мягкий, не вызывающий побочных реакций катализатор - пара-толуолсульфокислоту (ПТСК). Дополнительным преимуществом использования этого катализатора является возможность его регенерации и повторного использования. Количество ПТСК в смеси может составлять 5-20 масc.%. от исходного фенола, преимущественно, 10 масс.%. Также могут быть использованы гетерогенные катализаторы, такие как сулфокатиониты, которые при высокой доступности на рынке также не имеют побочных продуктов реакции.

Температуру прохождения реакции могут выбирать из диапазона от 90 до 140°C, предпочтительно от 110 до 115°C, при которой скорость реакции максимальна, а степень образования побочных продуктов, в том числе диалкилфенолов, минимальна. Время проведения реакции при этом может варьироваться в диапазоне от 6 до 24 часов, что при указанном температурном диапазоне проведения реакции позволяет достичь выхода целевого продукта на уровне не менее 85% масс.

Дополнительно, в конце стадии получения алкилированного фенола могут осуществлять процесс водной промывки с последующей декантацией, обеспечивающий удаление катализатора и непрореагировавшего фенола из смеси, что повышает чистоту готового продукта, и как следствие его моющие свойства, но несколько снижает абсолютный выход и является необязательным, так как достаточный уровень функциональной эффективности обеспечивается и без стадии водной промывки.

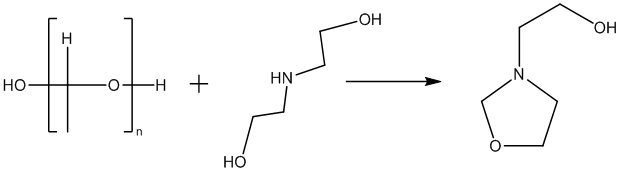

Также для осуществления реакции необходимо получить производное оксазолидина (гидроксиэтил-1,3-оксазолидин), которое является аддуктом взаимодействия формальдегида с диэтаноламином. Для его получения используют формальдегид и диэтаноламин в мольных соотношениях 1,0:1,0, при которых реакция протекает быстро и с выходом продукта реакции 98-100% без побочных продуктов. Формальдегид может быть использован в виде пара-формальдегида, который представляет собой полимеризованный формальдегид, при нагревании распадающийся непосредственно на чистый формальдегид, что упрощает проведение синтеза оксазолидина за счет более простой дозировки реагентов.

Температуру прохождения реакции могут выбирать из диапазона от 25 до 75°C, предпочтительно от 45 до 50°C, при которой скорость реакции максимальна, а степень образования побочных продуктов минимальна. Время проведения реакции при этом может варьироваться в диапазоне от 3 до 6 часов, предпочтительно от 4 до 5 часов. При указанных параметрах температуры и времени удается достичь практически количественного выхода целевого продукта (не менее 98%) без образования побочных продуктов.

Основание Манниха получают путем смешения имеющегося или синтезированного алкилированного фенола и синтезированного производного оксазолидина в мольном соотношении от 1,0:0,8-1,2 и последующего проведения реакции Манниха - аминометилирования под действием производного оксазолидина. Также, следует отметить, что аналогично стадии получения алкилированного фенола, критическим является отклонение соотношения от эквимолярного на величину, превышающую 0,2, поскольку в таком случае количество побочных продуктов или непрореагировавшего сырья может существенно повлиять на моющую способность итогового продукта и не позволить достичь требуемого уровня функциональных свойств.

Температуру прохождения реакции могут выбирать из диапазона от 55 до 80°C, при которой в меньшей степени идет образование продуктов присоединения двух эквивалентов производного оксазолидина к одному эквиваленту алкилфенола. Предпочтительно, температуру могут выбирать из диапазона от 65 до 70°C, при которой скорость реакции максимальна, а степень образования побочных продуктов минимальна. Время проведения реакции при этом может варьироваться в диапазоне от 6 до 24 часов, предпочтительно от 8 до 10 часов. При таких условиях реакции выход готового продукта составляет не менее 95%.

Дополнительно в завершении каждой из стадий синтеза алкилированного фенола, производного оксазолидина или основания Манниха, возможно проведение процесса азеотропной сушки смеси, при которой в смесь могут добавлять осушающий агент и производить нагрев смеси до температуры его кипения, что позволяет удалить из смеси остаточную воду и повысить чистоту готового продукта, и, как следствие, его функциональные свойства. Однако, этот процесс несколько снижает абсолютный выход продукта и является необязательным, так как достаточный уровень моющих свойств обеспечивается и без стадии осушки. Количество осушающего агента может быть любым, однако преимущественно его берут в количестве 20-100 % от общей массы реакционной смеси.

Для снижения вязкости и лучшего растворения в топливе, могут готовить раствор основания Манниха с растворителем. Предпочтительно, в качестве растворителя используют различные углеводородные фракции, выкипающие в температурных интервалах, соответствующих бензину (от 30 до 200°С) и керосину (от 120 до 300°С), в том числе товарные топлива, соответствующие требованиям ТР ТС 013/2011; узкие фракции, используемые в качестве растворителей и для других целей, такие как Нефрас, ароматический растворитель, полиалкилбензольный растворитель (ПАБ), маловязкая углеводородная основа для буровых растворов (МУОБР); индивидуальные углеводороды и их смесевые фракции, такие как толуол, п-ксилол, о-ксилол, м-ксилол, смесь ксилолов, кумол, этилбензол; другие компоненты и фракции аналогичные по своим физико-химическим свойствами и составу. Помимо углеводородных фракций в качестве растворителя могут быть использованы различные высшие спирты и их смесевые фракции, такие, как н-бутанол, изо-бутанол, изо-амилол, спиртоэфирный концентрат, 2-этилгексанол, кубовой остаток ректификации бутиловых спиртов (КОРБС). Количество растворителя может быть любым, однако преимущественно его берут в количестве 40-60 % от общей массы реакционной смеси.

Получение второго компонента, обеспечивающего антикоррозионные свойства, осуществляют путем проведения реакции между амином и жирной кислотой при мольном соотношении 0,9-1,1:1,0 с образованием целевого продукта соли жирных кислот и амина. Предпочтительно, в качестве амина используют диэтаноламин, однако возможно также использования других низкомолекулярных аминов, в том числе алканоламинов: моноэтаноламин, триэтаноламин, метилэтаноламин, метилдиэтаноламин, диметилэтаноламин; первичных, вторичных и третичных аминов с количеством атомов углерода не более 6 и углеводородными радикалами алифатического строения. Реакцию проводят при температуре от 20 до 100°С предпочтительно от 30 до 70°С при непрерывном перемешивании. В качестве жирных кислот могут использовать жирные кислоты таловых масел (ЖКТМ), жирные кислоты растительных масел (ЖКРМ), олеиновую кислоту (ОК). Для улучшения массообменных процессов реакцию могут проводить в растворителе, доля которого составляет от 10 до 78 % суммарной массы смеси.

Присадку готовят путем смешения функциональных компонентов в массовом соотношении от 1,0:1,0 до 20,0:1,0. Реакцию проводят при температуре от 20 до 100°С, предпочтительно от 30 до 70°С при непрерывном перемешивании в течение 0,5-2,0 часов. Массовая доля первого компонента (основания Манниха) может составлять от 5 до 80%, а второго компонента (продукта взаимодействия амина и жирной кислоты)- от 1 до 20%.

На заключительной стадии могут дополнительно добавлять растворитель в количестве от 10 до 78 масс.%. Также на заключительной стадии в смесь могут добавлять антиокислитель и деэмульгатор таким образом, что массовая доля каждого компонента не превышает 1 %. В качестве деэмульгаторов могут использовать промышленно производимые деэмульгаторы, применяющиеся в процессах обезвоживания нефти и представляющие собой неиногенные поверхностно-активные вещества на основе блоксополимеров оксидов пропилена и этилена, их производные с аминами, многоосновными спиртами, фенолформальдегидными и алкилфенолформальдегидными смолами. Предпочтительно, в качестве антиокислителя могут использовать доступные в промышленности антиокислители на основе пространственно затрудненных алкилзамещенных фенолов или алкилзамещенных ароматических аминов, в том числе оснований Манниха.

Дополнительно, присадка может иметь антифрикционные и/или антипенные и/или противодымные и/или антиобледенительные свойства и/или содержит компоненты, обеспечивающие их, а также содержать иные компоненты с иными свойствами.. При этом доля антифрикционного компонента может составлять не более 20 масс.%.

Группа изобретений может быть выполнена из известных материалов с помощью известных средств, что свидетельствует о ее соответствии критерию патентоспособности «промышленная применимость».

Группа изобретений характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что первый компонент топливной присадки, содержащий основание Манниха, получают путем смешения алкилированного фенола и производного оксазолидина, при этом производное оксазолидина получают путем смешения диэтаноламина и формальдегида в мольном соотношении 1,0:1,0, а основание Манниха получают реакцией между полученными производным оксазолидина и алкилированным фенолом в мольном соотношении от 1,0:0,8 до 1,0:1,2.

Предварительное получение и выделение производного оксазолидина в качестве промежуточного продукта позволяет на стадии синтеза основания Манниха получить продукт с более стабильным и высоким качеством и выходом не менее 95%, что положительно сказывается на моющих свойствах топливной присадки.

Кроме того, получение второго компонента путем смешения амина и жирных кислот при мольном соотношении 0,9-1,1:1,0, позволяет в мягких условиях и с количественным выходом получить высокоэффективные антикоррозионные свойства.

Совокупно, смешение компонентов, синтезированных предложенным способом и смешанных в массовом соотношении от 1,0:1,0 до 20,0:1,0 позволяет в мягких условиях и с количественным выходом получать товарную форму многофункциональной присадки, характеризующейся высокой моющей и антикоррозионной эффективностью.

Благодаря этому обеспечивается достижение технического результата, заключающегося в повышении функциональной эффективности и стабильности свойств получаемой многофункциональной топливной присадки, тем самым улучшается технологичность способа получения многофункциональной топливной присадки.

Группа изобретений обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о ее соответствии критерию патентоспособности «новизна».

Существенные признаки группы изобретений, как и технический эффект от его применения, не известны из уровня техники. В частности, из уровня техники не известно получение первого компонента многофункциональной топливной присадки, обеспечивающего моющие свойства,предложенным методом, и получение за счет этого качественного, с точки зрения моющих и антикоррозионных свойств, а также конечного выхода продукта способа. Ввиду этого группа изобретений соответствует критерию патентоспособности «изобретательский уровень».

Изобретения из группы изобретений связаны между собой и образуют единый изобретательский замысел, что свидетельствует о соответствии группы изобретений критерию патентоспособности «единство изобретения».

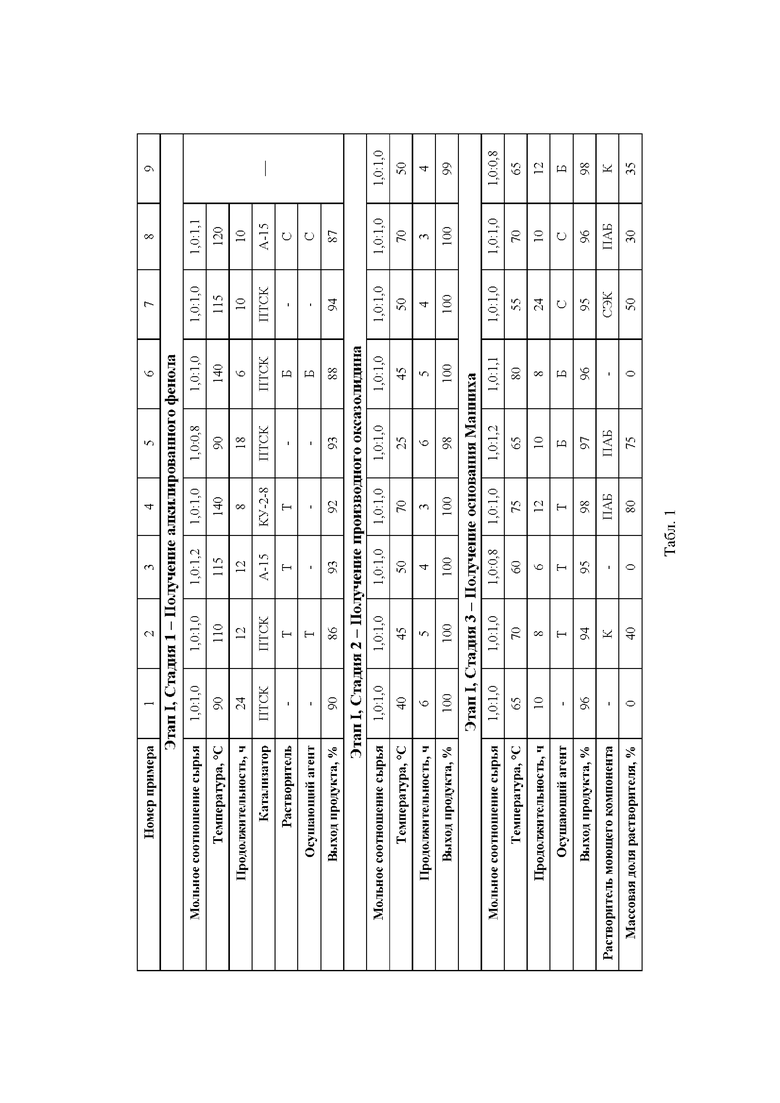

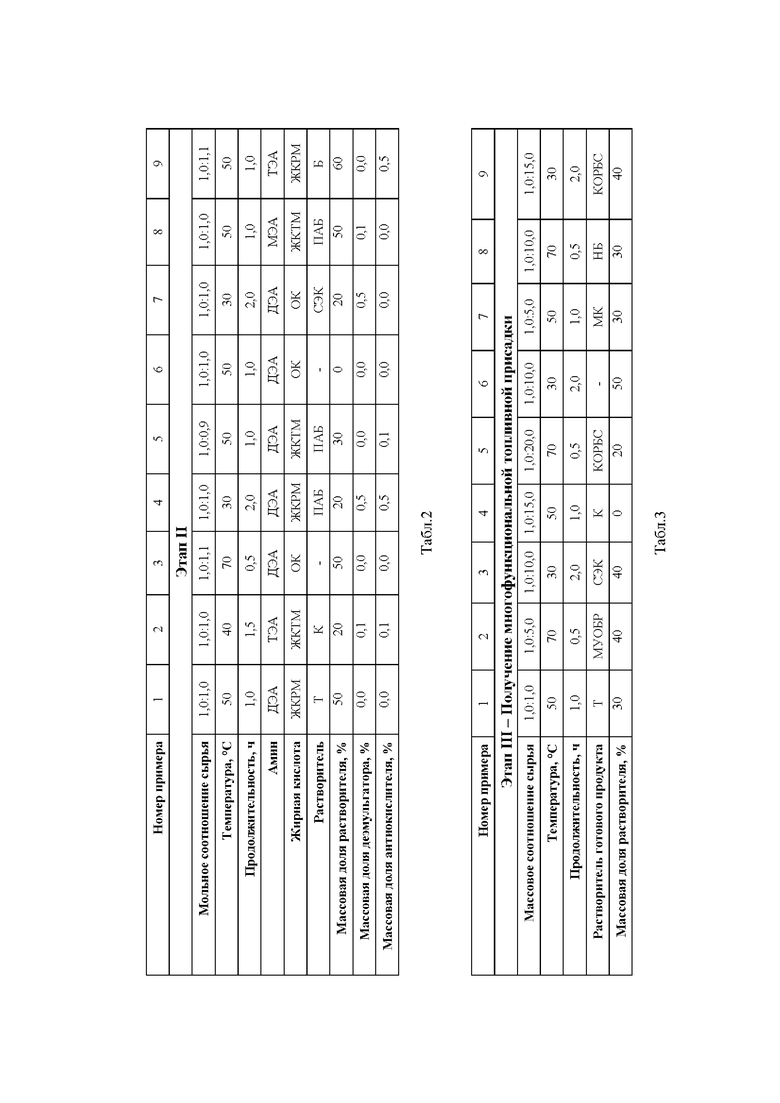

Группа изобретений поясняется следующими таблицами (см. в графической части).

Табл.1 - Условия получения первого компонента топливной присадки, обеспечивающего моющие свойства.

Табл.2 - Условия получения второго компонента топливной присадки, обеспечивающего антикоррозионные свойства.

Табл.3 - Условия получения многофункциональной топливной присадки.

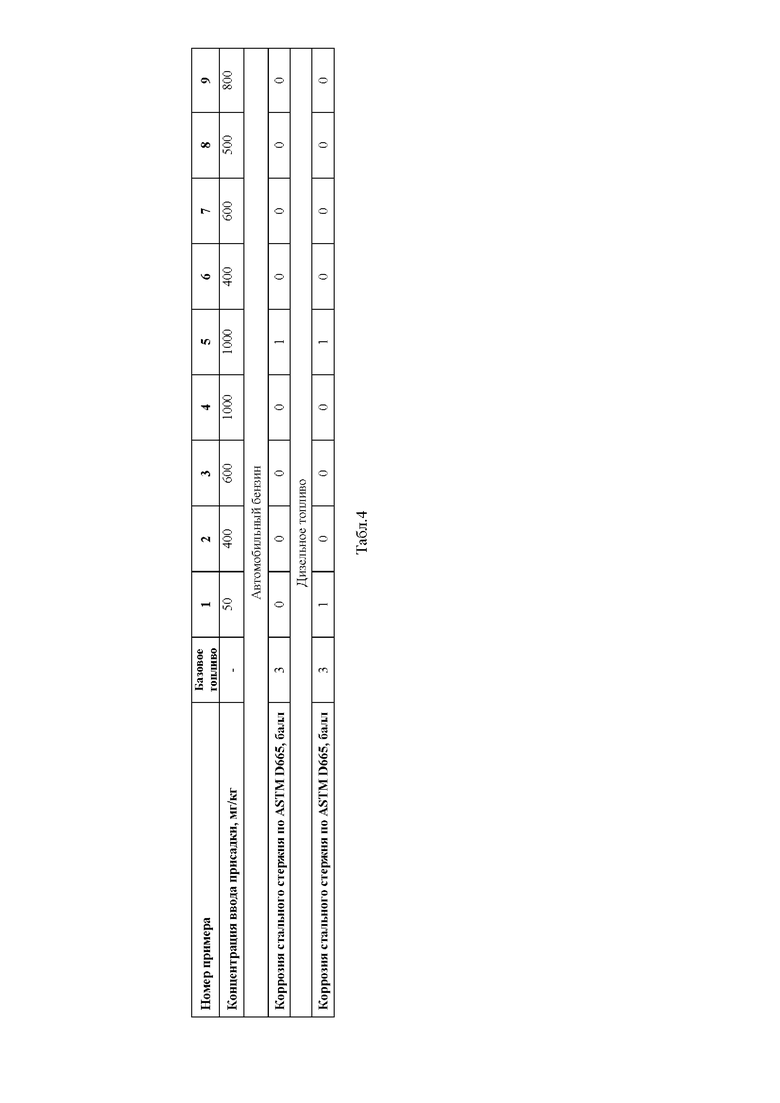

Табл.4 - Результаты испытаний топливных композиций автомобильного бензина и дизельного топлива с добавкой многофункциональной топливной присадки.

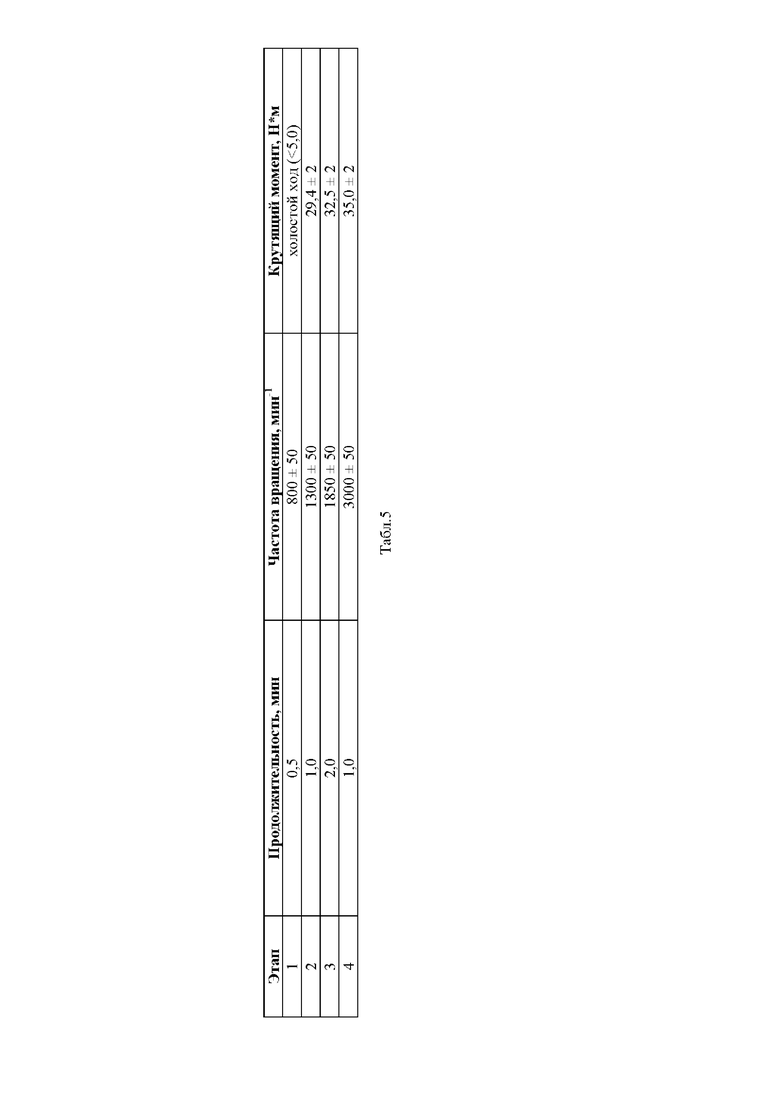

Табл.5 - Режим работы двигателя по СЕС F-05-A-93.

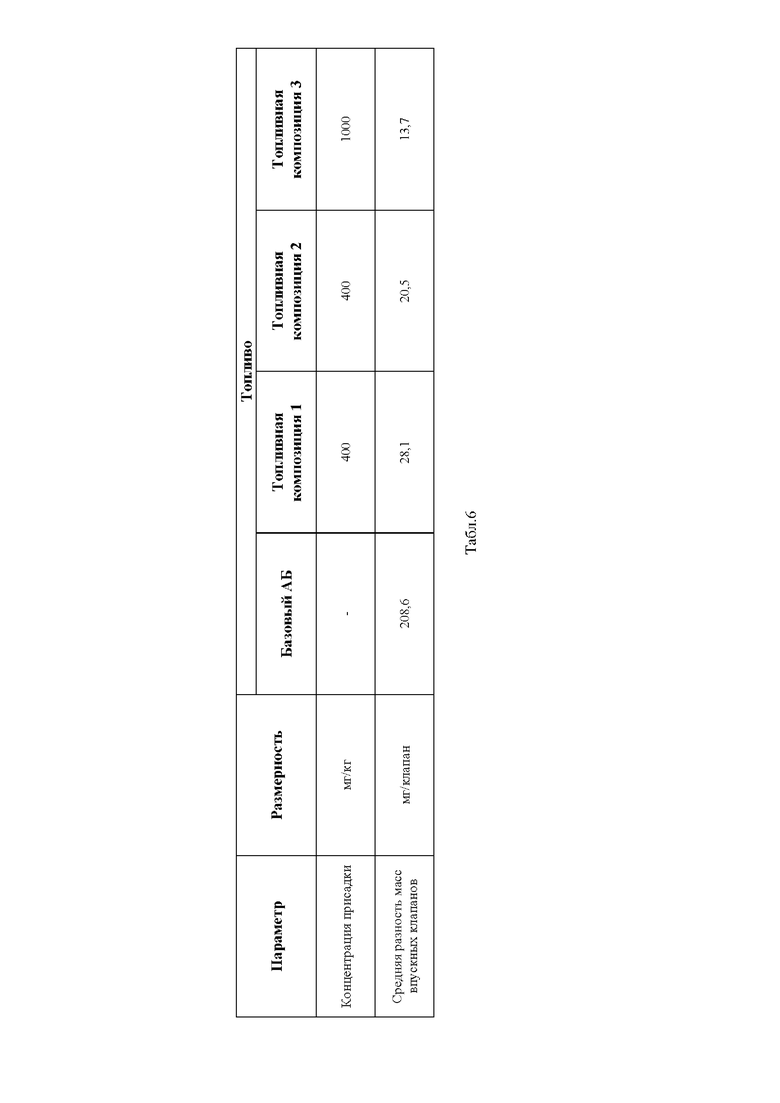

Табл.6 - Результаты сравнительных моторно-стендовых испытаний автомобильного бензина, включающего моющий компонент.

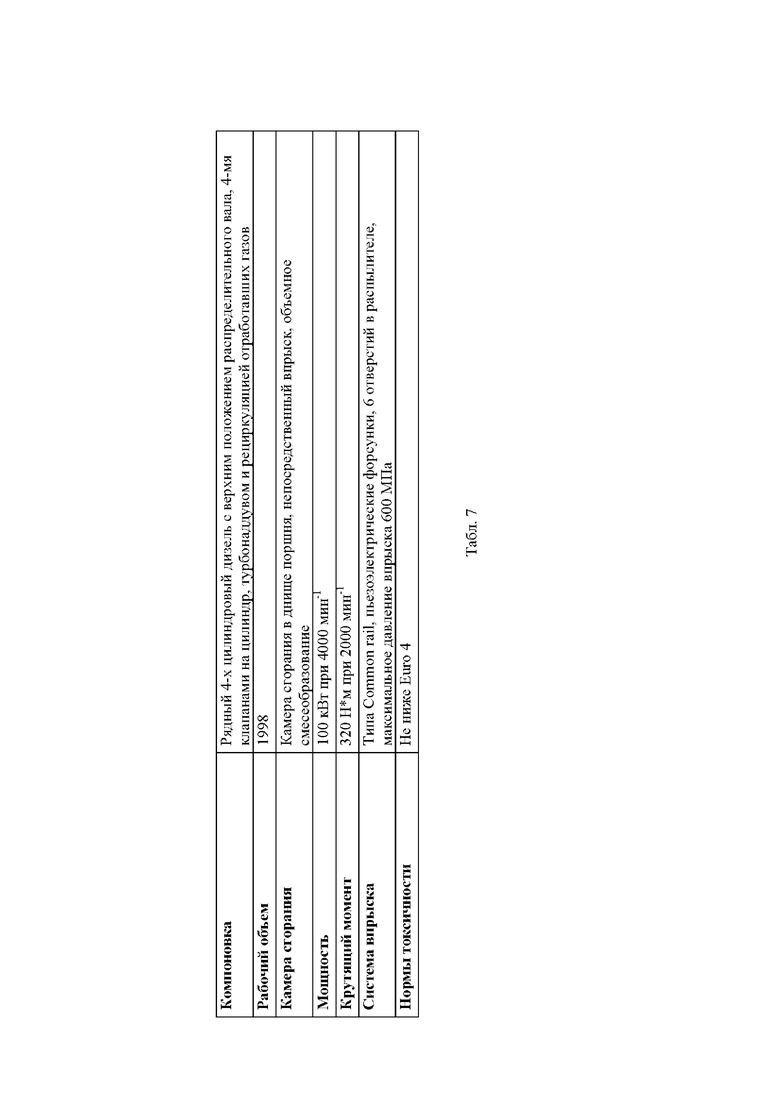

Табл.7 - Характеристики двигателя Peugeot DW10.

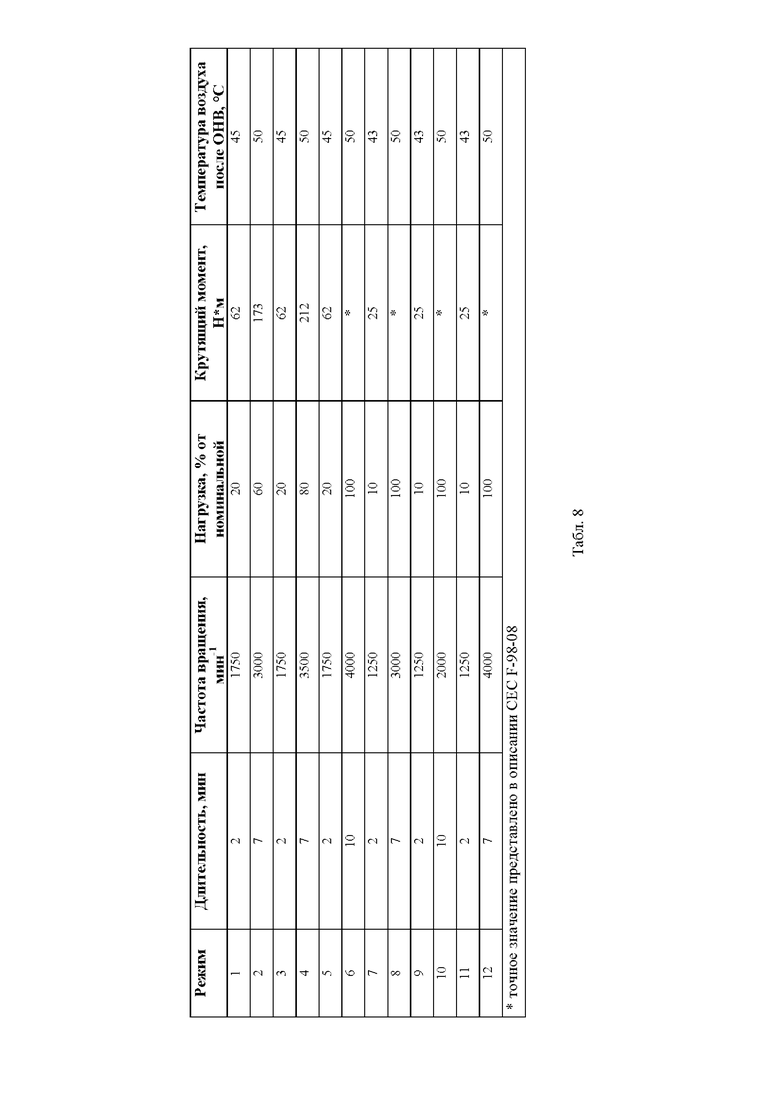

Табл.8 - Рабочий цикл по методу CEC F-98-08.

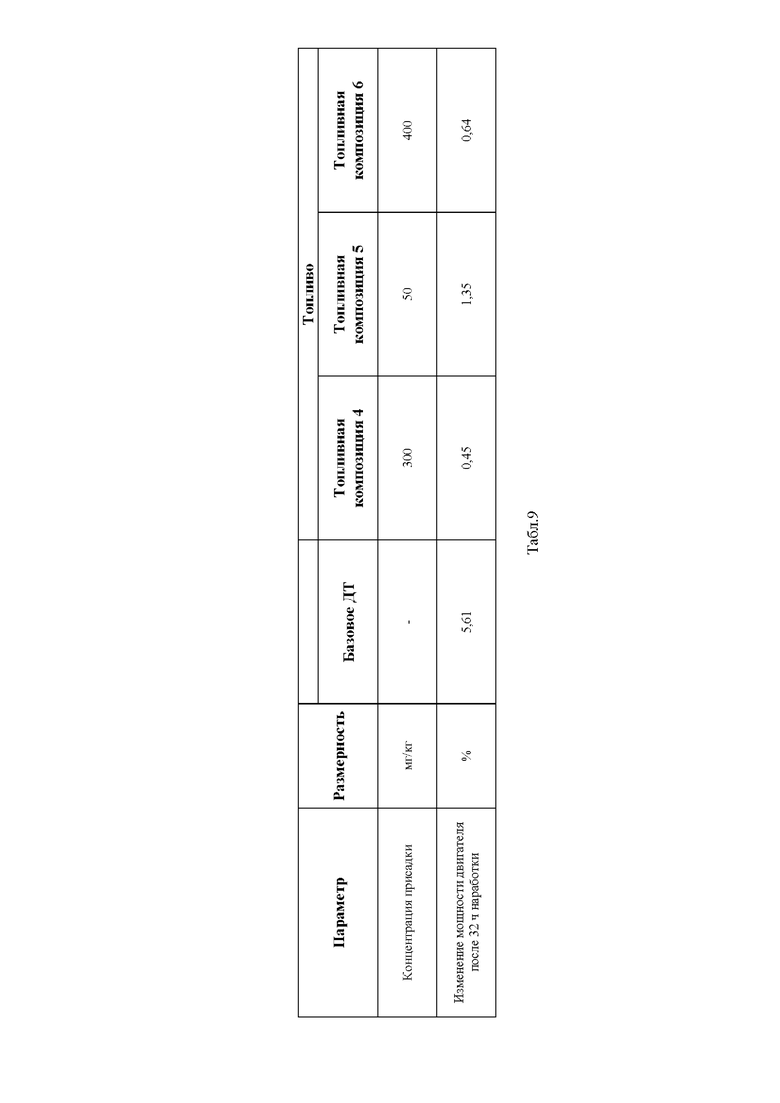

Табл.9 - Результаты сравнительных моторно-стендовых испытаний дизельного топлива.

Процесс осуществляют посредством технологической установки, содержащей реактор, снабженный окнами загрузки и выгрузки сырья, рубашкой нагрева/охлаждения, механической мешалкой, а также линией сбора конденсата с теплообменным аппаратом. При этом процесс может быть осуществлен последовательно в одной установке, либо отдельные стадии процесса могут быть проведены независимо друг от друга с использованием разных установок предложенной или иной конструкции, обеспечивающей прохождение реакции.

Получение многофункциональной топливной присадки осуществляют в три этапа:

I. Получение первого компонента топливной присадки, обеспечивающего моющие свойства.

II. Получение второго компонента топливной присадки, обеспечивающего антикоррозионные свойства

III. Смешение полученных компонентов топливной присадки.

Для иллюстрации возможности реализации и более полного понимания сути группы изобретений ниже представлены примеры ее осуществления, при этом настоящая группа изобретений ни в коем случае не ограничивается представленными примерами.

Пример 1.

I. Получение первого компонента топливной присадки осуществляли в три стадии:

1. Получение алкилированного фенола.

2. Получение оксазолидина.

3. Получение основания Манниха.

1. Получение алкилированного фенола осуществляли следующим образом. В реактор загружали фенол и полиизобутилен (ПИБ) в мольном соотношении 1,0:1,0 (при расчете, что полиизобутилен представлен, в среднем, молекулой массой 950 г/моль) и катализатор - пара-толуолсульфокислоту (ПТСК) в количестве 10 масс.% от исходного фенола. Смесь нагревали до 90°C и при постоянном перемешивании воздействовали на нее заданной температурой в течение 24 часов. После завершения этой стадии смесь сгружали в емкость для промежуточного хранения.

Проведенная реакция получения алкилированного фенола представлена на Схеме 1.

Схема 1.

2. Получение производного оксазолидина осуществляли следующим образом. В реактор загружали диэтаноламин и формальдегид в мольном соотношении 1,0:1,0. Смесь нагревали до 40°C и при постоянном перемешивании воздействовали на нее заданной температурой в течение 6 часов. После завершения этой стадии смесь сгружали в емкость для промежуточного хранения.

Проведенная реакция получения производного оксазолидина представлена на Схеме 2.

Схема 2.

3. Получение основания Манниха осуществляли следующим образом. В реактор загружали алкилированный фенол и производное оксазолидина, полученные на стадиях 1 и 2, в мольном соотношении 1,0:1,0. Смесь нагревали до 65°C и при постоянном перемешивании воздействовали на нее заданной температурой в течение 10 часов. После завершения этой стадии смесь сгружали в емкость для промежуточного хранения.

Проведенная реакция получения основания Манниха представлена на Схеме 3.

Схема 3.

II. Получение второго компонента топливной присадки осуществляли следующим образом. В реактор добавляли жирные кислоты растительного масла (ЖКРМ) и амин в виде диэтаноламина (ДЭА) в мольном соотношении 1,0:1,0 и растворитель в виде толуола (Т) в количестве 50 масс.%. Смесь нагревали до 50°С и при постоянном перемешивании воздействовали на нее заданной температурой в течение 1 часа. После этого смесь сгружали в емкость для промежуточного хранения.

III. Получение многофункциональной топливной присадки осуществляли следующим образом. В реактор добавляли приготовленные компоненты в массовом соотношении 1,0:1,0 и растворитель в виде толуола (Т) в количестве 50 масс.%. Смесь нагревали до 50 °С и при постоянном перемешивании воздействовали на нее заданной температурой в течение 1 часа. После остывания до комнатной температуры полученную смесь, являющуюся целевым продуктом - многофункциональной присадкой, сгружали в товарные емкости.

Примеры 2-9 получения топливной присадки реализовывали аналогично примеру 1 в соответствии с данными, указанными в Табл. 1, 2, 3. Проведенные эксперименты заключались в следующем:

На этапе I, (Табл.1), когда осуществляли получение первого компонента топливной присадки осуществляли следующие изменения:

1) на первой стадии осуществляли изменение: мольного соотношения фенола и полиизобутилена, температуры и времени прохождения реакции, а также типов катализаторов, органического растворителя и осушающего агента. В частности, в качестве катализатора помимо пара-толуолсульфокислоты (ПТСК) также использовали гетерогенные катализаторы (катионообменные смолы Amberlist-15 (A-15) и КУ-2-8). При этом в отдельных случаях осуществляли процесс промывки и декантации или фильтрации, который позволял удалить катализатор и непрореагировавший фенол из смеси. Процесс промывки и декантации осуществляли при добавлении в смесь углеводородного растворителя в виде толуола (Т) и последующего смешения с водой. Также в качестве органического растворителя и одновременно - осушающего агента, помимо толуола (Т), использовали бензол (Б) и сольвент нефтяной (С). После декантации в отдельных случаях осуществляли удаление оставшейся растворенной воды из смеси посредством азеотропной сушки при температуре кипения осушающего агента в виде вышеупомянутого толуола, составляющей 110°C в течение 2 часов. При использовании гетерогенного катализатора обязательной стадией являлась фильтрация реакционной массы после проведения реакции для удаления катализатора с целью его последующей регенерации. Кроме того, в одном из случаев (пример 9) был использован доступный промышленный алкилированный фенол.

2) на второй стадии осуществляли изменение: температуры и времени прохождения реакции.

3) на третьей стадии осуществляли изменение: мольного соотношения продуктов реакции, полученных на стадиях 1 и 2, температуры и времени прохождения реакции, типов осушающего агента, в соответствии со стадией 1, когда помимо толуола (Т) использовали бензол (Б) и сольвент нефтяной (С). При этом в отдельных случаях осуществляли удаление из смеси оставшейся растворенной воды посредством азеотропной сушки при температуре кипения осушающего агента в виде толуола (T) в течение 2 часов, после чего осуществляли отгонку толуола из реактора, а смесь охлаждали до 50-60°C. После этого в смесь, для снижения ее вязкости, добавляли растворитель конечного продукта - керосин (К). Также осуществляли изменение типов растворителя первого компонента, в качестве которого, помимо керосина (К), использовали полиалкилбензольный растворитель (ПАБ) и спиртово-эфирный концентрат (СЭК).

На этапе II (Табл.2), когда осуществляли получение второго компонента топливной присадки, осуществляли изменение: мольного соотношения жирной кислоты и амина, типа амина, в качестве которого помимо диэтаноламина (ДЭА) использовали моноэтаноламин (МЭА), или триэтаноламин (ТЭА), типа жирных кислот, в качестве которых помимо жирных кислот растительных масел (ЖКРМ) использовали жирные кислоты таловых масел (ЖКТМ) и олеиновую кислоту (ОК), а также температуры и времени прохождения реакции. Кроме того, в некоторых случаях осуществляли добавление деэмульгатора и/или антиокислителя.

На этапе III (Табл.3), когда осуществляли получение топливной присадки осуществляли изменение: массового соотношения компонентов (путем изменения количества первого компонента), температуры и времени прохождения реакции, а также типов растворителя, когда помимо толуола (Т) использовали маловязкую углеводородную основу для буровых растворов (МУОБР), спиртоэфирный концентрат (СЭК), керосин (К), кубовой остаток ректификации бутиловых спиртов (КОРБС), м-ксилол (МК), и н-бутанол (НБ).

Выводы этапа I.

Изменение типов растворителей и, соответственно, осушающих агентов на стадии 1 и 3 не оказывало большого влияния на конечный продукт и ход процесса. Изменение температурного режима в представленных диапазонах на всех трех стадиях влияло на увеличение скорости реакции и несущественно сказывалось на образовании побочных продуктов.

На первой стадии использование всех типов катализаторов имело положительный эффект, что проявлялось в достижении целевого выхода и соотношения продуктов моно- и ди- присоединения. Использование всех типов растворителей и осушающих агентов также одинаково сказывалось на конечном продукте, что проявлялось в сопоставимой степени снижения вязкости присадок и получении продукта с малым содержанием остаточного фенола и воды, что определяется отсутствием образования помутнения при вводе в топливо.

Из таблицы 1 видно, что на всех стадиях синтеза первого компонента присадки, выход готового продукта имел высокое значение. Особенно высоким это значение было на стадии получения производного оксазолидина, когда благодаря предложенному соотношению сырья, оно составляло от 98 до 100%.

Также следует отметить сравнительно высокое значение выхода готового продукта на стадии алкилирования фенола, когда его значение имело величину от 86 до 94% в предложенном диапазоне соотношений сырья.

Ввиду высокой чистоты компонентов выход продукта реакции Манниха - первого компонента топливной присадки, также имел высокие значения - от 94 до 98 %.

Присадки, полученные способами по примерам 1-9, были использованы для приготовления опытных образцов топливных композиций автомобильного бензина и дизельного топлива (Табл.4) путем ввода в них присадки в заданной концентрации и перемешивания до полного растворения присадки. Приготовленные таким образом образцы топливных композиций были испытаны на наличие функционального антикоррозионного действия, а также на отсутствие негативного влияния на свойства топлива по наиболее важным показателям: эмульгируемость и количество смол. Результаты испытаний представлены в табл. 4.

Антикоррозионные свойства опытных образцов топливной композиции оценивались по модифицированному методу ASTM D665 (ГОСТ 19199), который является общепринятым в мировой практике.

Сущность метода заключается в качественной оценке коррозионного поражения отполированного стального стержня, погруженного во время испытания в водно-топливную эмульсию. Каждому стержню выставляется оценка в баллах, по которой максимальная степень коррозии (более 5 % поверхности стержня покрыты продуктами коррозии) оценивается в 3 балла (сильная коррозия); поверхность стержня, свободная от следов коррозии (чистый стержень), оценивается в 0 баллов (отсутствие); промежуточным состояниям присваивается 1 (следы коррозии) или 2 (умеренная коррозия) балла.

Из приведенных в табл. 4 данных видно, что при использовании многофункциональной присадки в топливных композициях, удается достичь показателя коррозии стального стержня по ASTM D665 на уровне не более 1 баллов (следы), а в большинстве образцов 0 баллов (отсутствие).

Для достоверного установления наличия моющих свойств топливной присадки были проведены моторно-стендовые испытания.

Наличие моющих свойств автомобильных бензинов устанавливались по методу СЕС F-05-A-93 на четырехцилиндровом, четырехтактном бензиновом двигателе Мерседес-Бенц M102E с рядным расположением цилиндров, рабочим объемом 2,3 л с верхним расположением распределительного вала и распределенным впрыском топлива.

Двигатель в соответствии с методом СЕС F-05-A-93 работает по циклической нагрузке, представленной в таблице 5, в автоматическом режиме.

Цикл испытаний (4 этапа в табл. 5) должен повториться 800 раз (60 часов). Отсчет времени испытаний ведется с момента перевода двигателя на работу в автоматическом режиме. По истечении 60 часов производят частичную разборку двигателя, впускные клапана демонтируют, взвешивают, а из получившейся массы вычитают массу впускного клапана до проведения испытания.

Моторно-стендовые испытания были проведены с использованием четырех топливных композиций автомобильных бензинов с добавлением присадки, полученной по примерам 2, 6 и 7, в концентрациях, указанных в таблице 6 (топливные композиции 1, 2 и 3 соответственно), а также базового автомобильного бензина.

Из результатов моторно-стендовых испытаний, представленных в табл.6, видно, что включение присадки в состав автомобильного бензина позволяет снизить количество отложений на впускных клапанах на 86,5-92,0% по сравнению с базовым бензином, что позволяет характеризовать полученную присадку, как высокоэффективную моющую.

Также, для установления наличия моющих свойств дизельного топлива были проведены моторно-стендовые испытания по методу CEC F-98-08 на двигателе Peugeot DW10, характеристики которого представлены в таблице 7. Этот двигатель был выбран в качестве конструктивного представителя современного европейского высокоскоростного дизеля с непосредственным впрыском топлива, способного соответствовать нынешним и будущим европейским требованиям по выбросам. Система впрыска Common Rail использует высокоэффективную конструкцию сопла с закругленными входными краями и коническими распылительными отверстиями для оптимального гидравлического потока. Этот тип форсунки в сочетании с высоким давлением топлива позволил добиться улучшения эффективности сгорания, уменьшения шума и расход топлива, но вызвал увеличение чувствительности системы к воздействиям, которые могут нарушить подачу топлива, например, образованию отложений в распылительных отверстиях. Наличие этих отложений вызывает значительную потерю мощности двигателя и рост выбросов вредных веществ.

Испытания топлива осуществляли в соответствии с циклом, представленным в таблице 8.

Общая продолжительность цикла составила 1 час, после окончания каждого цикла осуществлялось определение мощности и старт следующего испытательного цикла. По накоплению 8 часов наработки производили остановку двигателя в течение 4 часов, так называемый период «вымачивания» (англ. «soak period»). После окончания данного периода 8-часовой цикл испытаний повторяли, чередуя с периодами «вымачивания». По накоплению общей продолжительности наработки 32 часа испытания заканчивали. Таким образом полный цикл испытания по методу CEC F-98-08 без учета приработки для новых форсунок и разогрева состоял из 32 часов наработки и 12 часов вымачивания.

Характеристикой, с помощью которой определяли величину отложений, служила развиваемая мощность двигателя, достаточно точно коррелирующая с потоком топлива через форсунку. По мере образования отложений на поверхностях деталей форсунки возникает потеря потока топлива и соответствующая ей потеря мощности. Результаты измерения в относительных величинах потери/прироста мощности использовали для расчета средних показателей мощности в нулевой час и после 32 часов наработки. Относительное изменение мощности за 32 часа фиксировали, как результат испытания по методу CEC F-98-08.

Моторно-стендовые испытания были проведены с использованием трех топливных композиций дизельного топлива с добавлением металлического загрязнителя в виде неодеканоата цинка (1 мг металла на 1 кг топлива) с добавлением присадки, полученной по примерам 2, 6 и 7, в концентрациях, указанных в таблице 9 (топливные композиции 4, 5 и 6 соответственно), а также базового дизельного топлива.

Из результатов моторно-стендовых испытаний, представленных в Табл.9 видно, что включение присадки в состав дизельного топлива фактически позволяет исключить эффект снижения мощности двигателя при работе на дизельном топливе с металлическим загрязнителем.

Таким образом, проведенные эксперименты показали, что при стабильно высоком выходе продуктов на стадии получения первого компонента, топливная присадка показала стабильно высокие антикоррозионные и моющие свойства при проведении моторно-стендовых испытаний. Ввиду этого достигается технический результат, заключающийся в повышении функциональной эффективности и стабильности свойств получаемой многофункциональной топливной присадки, тем самым улучшается технологичность способа получения многофункциональной топливной присадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения моющего компонента топливной присадки и моющий компонент топливной присадки | 2023 |

|

RU2815903C1 |

| Способ получения многофункциональной присадки к автомобильным бензинам | 2022 |

|

RU2798574C1 |

| Многофункциональная присадка к автомобильным бензинам и топливная композиция на ее основе | 2022 |

|

RU2796678C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К АВТОМОБИЛЬНЫМ БЕНЗИНАМ | 2011 |

|

RU2478694C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К АВТОМОБИЛЬНЫМ БЕНЗИНАМ | 2005 |

|

RU2284345C1 |

| ПРИСАДКА К МОТОРНОМУ ТОПЛИВУ И ТОПЛИВНАЯ КОМПОЗИЦИЯ, ЕЕ СОДЕРЖАЩАЯ | 2008 |

|

RU2355733C1 |

| ПРИСАДКА К МОТОРНОМУ ТОПЛИВУ, ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2355736C1 |

| ПРИСАДКА К МОТОРНОМУ ТОПЛИВУ | 2008 |

|

RU2355734C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ДОБАВКА К ТОПЛИВУ | 2003 |

|

RU2241739C1 |

| АНТИКОРРОЗИОННАЯ ПРИСАДКА К МОТОРНОМУ ТОПЛИВУ | 2015 |

|

RU2570648C1 |

Группа изобретений относится к способу получения многофункциональной топливной присадки, к многофункциональной топливной присадке и топливной композиции, содержащей многофункциональную присадку, и может быть применена в химической и энергетической отраслях промышленности. Раскрывается способ получения многофункциональной топливной присадки. Для получения первого функционального компонента получают производное оксазолидина путем смешения диэтаноламина и формальдегида в мольном соотношении 1,0:1,0, а затем смешивают алкилированный фенол и полученное производное оксазолидина в мольном соотношении 0,8-1,2:1,0. Для получения второго функционального компонента смешивают амин и жирную кислоту при мольном соотношении 0,9-1,1:1,0. Далее осуществляют смешение полученных первого и второго функциональных компонентов в массовом соотношении от 1,0:1,0 до 20,0:1,0. Помимо этого раскрывается многофункциональная топливная присадка и топливная композиция. Технический результат, на достижение которого направлена группа изобретений, заключается в повышении функциональной эффективности и стабильности свойств получаемой присадки. 3 н. и 27 з.п. ф-лы, 9 ил., 9 пр.

1. Способ получения многофункциональной топливной присадки, включающий этапы, на которых осуществляют:

– получение первого функционального компонента, для чего:

– получают производное оксазолидина путем смешения диэтаноламина и формальдегида в мольном соотношении 1,0:1,0,

– смешивают алкилированный фенол и полученное производное оксазолидина в мольном соотношении 0,8-1,2:1,0,

– получение второго функционального компонента, для чего:

– смешивают амин и жирную кислоту при мольном соотношении 0,9-1,1:1,0,

– смешение полученных первого и второго функциональных компонентов в массовом соотношении от 1,0:1,0 до 20,0:1,0.

2. Способ по п.1, отличающийся тем, что получение производного оксазолидина осуществляют при температуре от 25 до 70°C.

3. Способ по п.2, отличающийся тем, что получение производного оксазолидина осуществляют при температуре от 45 до 50°C.

4. Способ по п.1, отличающийся тем, что смешение производного оксазолидина и алкилированного фенола осуществляют при температуре от 55 до 80°C.

5. Способ по п.4, отличающийся тем, что смешение производное оксазолидина и алкилированного фенола осуществляют при температуре от 65 до 70°C.

6. Способ по п.1, отличающийся тем, что алкилированный фенол получают путем взаимодействия фенола и полиизобутилена при их мольном соотношении 0,8-1,2:1,0, при температуре от 90 до 140°C в присутствии катализатора.

7. Способ по п.6, отличающийся тем, что получение алкилированного фенола осуществляют при температуре от 110 до 115°C.

8. Способ по п.6, отличающийся тем, что в качестве катализатора используют пара-толуолсульфокислоту или гетерогенный катализатор.

9. Способ по п. 1, отличающийся тем, что смешение амина и жирной кислоты ведут в растворителе, массовая доля которого составляет от 10 до 78% от массы смеси.

10. Способ по п. 1, отличающийся тем, что смешение первого и второго компонентов ведут от 0,5 до 2,0 часов.

11. Способ по п. 1, отличающийся тем, что на заключительной стадии в смесь дополнительно добавляют антиокислитель или деэмульгатор таким образом, что массовая доля каждого компонента не превышает 1%.

12. Способ по п. 1, отличающийся тем, что в качестве жирных кислот используют жирные кислоты таловых масел, жирные кислоты растительных масел, олеиновую кислоту.

13. Способ по п.1, отличающийся тем, что в качестве амина представлен диэтаноламин, или моноэтаноламин, или триэтаноламин.

14. Способ по п.1, отличающийся тем, что амин и жирную кислоту смешивают при температуре от 20 до 100°C.

15. Способ по п.14, отличающийся тем, что амин и жирную кислоту смешивают при температуре от 30 до 70°C.

16. Способ по п.1, отличающийся тем, что первый и второй компоненты смешивают при температуре от 20 до 100°C.

17. Способ по п.1, отличающийся тем, что первый и второй компоненты смешивают при температуре от 30 до 70°C.

18. Способ по п.1, отличающийся тем, что присадку разбавляют растворителем в количестве от 10 до 78 мас.%.

19. Способ по п.1, отличающийся тем, что дополнительно добавляют антифрикционные, и/или антипенные, и/или противодымные, и/или антиобледенительные компоненты.

20. Многофункциональная топливная присадка, содержащая композицию функциональных компонентов, один из которых представлен в виде основания Манниха, являющегося продуктом реакции алкилированного фенола и производного оксазолидина, а другой представлен в виде продукта реакции жирной кислоты и амина.

21. Присадка по п.20, отличающаяся тем, что мольное соотношение алкилированного фенола и производного оксазолидина составляет 0,8-1,2:1,0.

22. Присадка по п.20, отличающаяся тем, что массовая доля продукта реакции алкилированного фенола и производного оксазолидина составляет от 5 до 80%, а продукта реакции жирной кислоты и амина составляет от 1 до 20%.

23. Присадка по п.20, отличающаяся тем, что в качестве амина представлен диэтаноламин, или моноэтаноламин, или триэтаноламин.

24. Присадка по п.20, отличающаяся тем, что содержит растворитель в количестве от 10 до 78 мас.%.

25. Присадка по п.20, отличающаяся тем, что компоненты присадки обеспечивают моющие и антикоррозионные свойства.

26. Присадка по п.25, отличающаяся тем, что дополнительно имеет антифрикционные, и/или антипенные, и/или противодымные, и/или антиобледенительные, и/или антиокислительные, и/или деэмульгирующие свойства и/или содержит компоненты, обеспечивающие их.

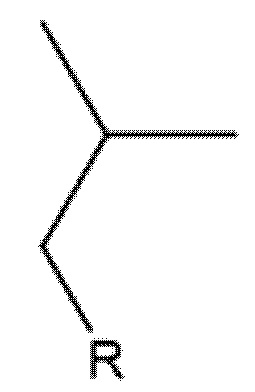

27. Присадка по п.20, отличающаяся тем, что химическая структура основания Манниха имеет следующий вид:

где заместитель

представляет собой алкильный заместитель, имеющий молекулярную массу от 600 до 1500 Да.

28. Топливная композиция, содержащая моторное топливо и присадку по п.19 в концентрации от 50 до 1000 мг/кг.

29. Композиция по п.28, отличающаяся тем, что в качестве моторного топлива представлен автомобильный бензин.

31. Композиция по п.28, отличающаяся тем, что в качестве моторного топлива представлено дизельное топливо.

| US 8496716 B2, 30.07.2013 | |||

| СПОСОБЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТОПЛИВНЫХ КОМПОЗИЦИЙ | 2010 |

|

RU2525239C2 |

| US 8496716 B2, 30.07.2013 | |||

| Колонковый бур | 1930 |

|

SU30229A1 |

| ТОПЛИВНЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2443762C2 |

Авторы

Даты

2024-03-22—Публикация

2023-02-14—Подача