Изобретение относится к области контроля технического состояния промышленных объектов, а именно к системам автоматического контроля неисправностей оборудования и может быть использована при техническом обслуживании электростанций.

Выработка электроэнергии дизельными, бензиновыми и газопоршневыми электростанциями основана на преобразовании механической энергии в электрическую. Такие электростанции содержат большое количество вращающихся, колеблющихся и движущихся поступательно агрегатов и узлов. По мере износа в узлах электростанции появляются биения, излишнее механическое трение и прочие неисправности, характеризующие износ деталей и наличие в них производственных дефектов. Предлагаемое изобретение направлено на выявление акустических, видео признаков и вибраций не характерных для нормально работающих узлов в составе электростанции посредством системы с использованием искусственных нейронных сетей.

Из уровня техники известны различные системы и способы технического контроля состояния оборудования.

В патенте RU 2390736, опубл. 27.05.2010, раскрыт способ и устройство для выявления места импульсного механического воздействия на элемент оборудования, непрерывно регистрируется присутствующий в этом элементе рабочий шум с помощью множества установленных на элементе оборудования датчиков, которыми он преобразуется в измерительный сигнал, подвергаемый в первых временных окнах преобразованию. На основе множества полученных при этом первых трансформант выводят первую оценочную функцию (K1,s) указывающую на присутствие импульсного механического воздействия на элемент оборудования. Согласно изобретению при обнаружении воздействия во вторых, более коротких временных окнах с использованием тех же алгоритмов выводят соответственно вторые трансформанты и вторые оценочные функции (К2,s), на основе которых определяют момент времени (ts), в который образованный в результате воздействия звуковой сигнал поступает на датчик (4s). На основе разницы времен задержки датчиков (4s) точно определяют воздействия. Данный способ не позволяет контролировать состояние всего оборудования.

В изобретении по патенту RU 2494364, опубл. 27.09.2013, раскрыт способ и устройство для распознавания состояния исследуемой создающей шумы машины, по которому для распознавания состояния исследуемого создающего шумы объекта сгенерированная для по меньшей мере одного эталонного объекта статистическая основная модель классификации акустических признаков на основе акустических признаков (m) генерируемого исследуемым объектом шума с помощью блока обработки данных автоматически индивидуально адаптируется, причем блок обработки данных на основе индивидуально адаптированной статистической модели классификации классифицирует состояние исследуемого создающего шумы объекта.

Способ по патенту RU 2753156, опубл. 12.08.2021, заключается в проведении измерений значений виброускорения в трех взаимно ортогональных плоскостях с помощью вибродатчиков, установленных в контрольных точках дизель-генератора, предварительно осуществляются первичные измерения значений виброускорения в контрольных точках заведомо исправного работающего дизель-генератора, а затем осуществляют последующие измерения значений виброускорения в контрольных точках дизель-генератора при его эксплуатации с регламентируемой периодичностью. При этом дополнительно осуществляют измерение значений температуры и интенсивности ультразвукового сигнала в этих же контрольных точках и определяют среднеквадратичные значения интенсивности ультразвукового сигнала, температуры и виброускорения, а также вычисляют по измеренным значениям виброускорения среднеквадратичные значения виброскорости и виброперемещения, полученные значения представляют в виде матриц. Далее осуществляют нормирование полученных среднеквадратичных значений, вычисление ковариационных матриц и их сингулярное разложение с получением собственных векторов и собственных значений, затем выполняют проецирование полученных данных на главные компоненты с формированием кластеров, соответствующих измерениям в каждой точке в пространстве главных компонент. После этого определяют нормативный интервал, сформированный как диапазон расстояния между кластерами предыдущих измерений, и делают вывод о полной исправности дизель-генератора при попадании более 50% кластеров текущих измерений в нормативный интервал или о наличии дефектов в работе дизель-генератора при попадании менее 50% кластеров текущих измерений в нормативный интервал или о неисправности дизель-генератора при попадании более 50% кластеров ниже границы нормативного интервала. Способ требует установки на оборудовании большого количества датчиков, что увеличивает сложность системы и обработки большого объёма информации.

Наиболее близким по технической сущности, является изобретение по патенту RU 2749640, опубл. 16.06.2021, сущность изобретения заключается в том, что система для диагностики промышленного объекта на основе анализа акустических сигналов содержит по меньше мере один микрофон, выполненный с возможностью приема акустических сигналов от промышленного объекта, компьютер, выполненный с возможностью формирования файла с принятыми от по меньшей мере одного микрофона акустическими сигналами, валидации и пересылки файла в базу данных, базу данных, выполненную с возможностью сохранения упомянутых файлов и дополнения их данными о, по меньшей мере, связи акустических сигналов и промышленного объекта, времени, месте, условиях приема акустических сигналов, модуль определения аномальности файла, выполненный с возможностью принятия решения о нормальной или аномальной работе промышленного объекта на основании заранее заданной обучающей выборки из данных о нормальной работе промышленного объекта, модуль принятия решения, выполненный с возможностью принимать решение о наличии или отсутствии аномалий на основании дополнительной корректировки в условиях повышенных шумов, модуль углубленного анализа аномалий, выполненный с возможностью выявления причины аномалий в промышленном объекте на основании акустических сигналов с использованием эвристических зависимостей. Основным недостатком прототипа является диагностика промышленного объекта только на основе анализа акустических сигналов, что не позволяет точно и своевременно определять неисправности и износ оборудования для предотвращения аварийных ситуаций.

Предлагаемое изобретение решает техническую проблему по устранению указанных недостатков, а именно обеспечивает безопасность работы электростанций за счет своевременного контроля неисправностей применяемого оборудования.

Технический результат изобретения заключается в обеспечении своевременного выявления отклонений в работе оборудования электростанции за счет применения различных модулей контроля и обработке их данных с помощью искусственных нейронных сетей.

Указанный технический результат достигается за счет следующей системы диагностики неисправностей оборудования электростанции.

Система для диагностики неисправностей оборудования электростанции содержит:

- Модуль аудиоконтроля, содержащий микрофоны с возможностью приема акустических сигналов от оборудования электростанции;

- Модуль комплекса датчиков с возможностью определения параметров вибрации деталей оборудования, температуры и давления рабочих сред;

- Модуль сбора и обработки информации

- Модуль управления электростанции.

Причем система дополнительно содержит модуль видеоконтроля, выполненный с возможностью обработки видеопотока в инфракрасном спектре, а модуль сбора и обработки информации выполнен с возможностью применения искусственных нейронных сетей.

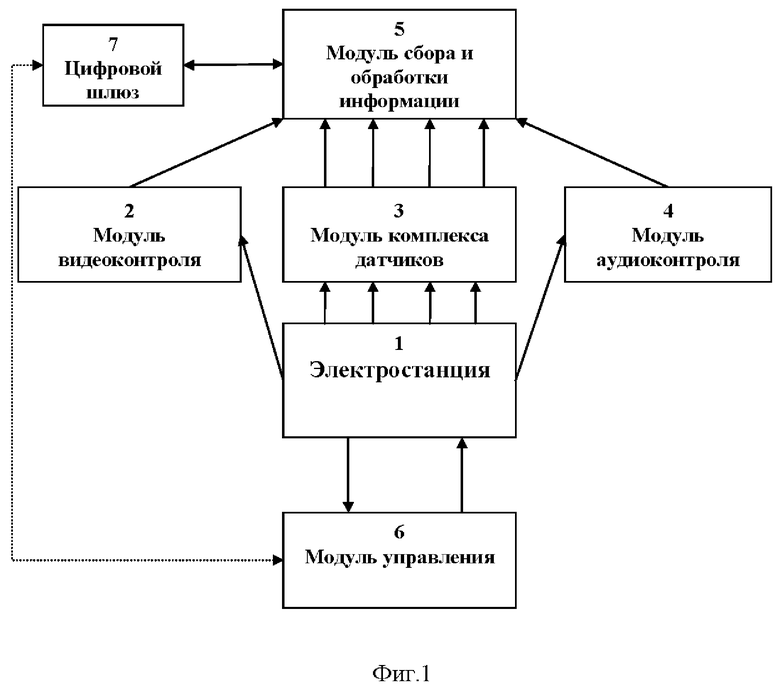

На Фиг.1 представлена схема системы для диагностики неисправностей оборудования электростанции, где:

1 - электростанция;

2 - модуль видеоконтроля;

3 - модуль комплекса датчиков;

4 - модуль аудиоконтроля;

5 - модуль сбора и обработки информации;

6 - модуль управления;

7 - цифровой шлюз.

На Фиг. 2 и 3 представлена схема расположения микрофонов и датчика вибрации на электроагрегате с двигателем внутреннего сгорания (А - фронтальный вид, Б - профильный вид, С - вид сверху), где:

8 - микрофон;

9 - центральный микрофон;

10 - трех осевой датчик вибрации;

11 - объект диагностики;

12 - внешний источник шума.

Модуль аудиоконтроля (4) содержит комплект микрофонов (8) (9), которые устанавливаются по периметру объекта диагностики (11) и обеспечивает преобразование акустической информации работы объекта в электрические сигналы. Минимальное количество микрофонов - 6 шт., оптимальное количество - 14 шт.

Модуль комплекса датчиков (3) содержит трёх осевой датчик вибрации (10), который устанавливают для диагностики и формируют электрический сигнал пропорциональный величине смещения корпуса объекта в пространстве по трем взаимно перпендикулярным осям. Минимальное количество датчиков - 1 шт., оптимальное количество - 3 шт.

Модуль сбора и обработки информации (5) обеспечивает:

- первичную регистрацию и обработку данных с датчиков и микрофонов;

- обучение искусственных нейронных сетей распознаванию и локализации дефектов узлов;

- обучение искусственных нейронных сетей фильтрации внешних шумов и отраженных от внешних объектов аудиосигналов;

- оценка состояния узлов электроагрегата на основе обработки и анализа данных с датчиков и микрофонов искусственными нейронными сетями;

- выявление предаварийного и аварийного состояния узлов электроагрегата;

- формирование базы данных.

Искусственная нейронная сеть (ИНС) для обработки видео информации в составе модуля сбора и обработки информации осуществляет обработку видеопотока в инфракрасном спектре и анализирует отклонения от нормы изображения теплового профиля электростанции (1) (двигателя, генератора) и его отдельных узлов. Предварительно ИНС обучается на исторических данных (видеозаписи объекта диагностики в инфракрасном спектре) с целью определения нормальных значений цветовой температуры всей электростанции и ее отдельных узлов. ИНС выявляет тенденции к постепенному перегреву всей электростанции и узлов (реализует функцию нейронного предиктора), а также сигнализирует об отклонениях от нормы цветовых температур узлов системы с поправкой на изменение температуры окружающей среды. Это позволяет выявить и локализовать на ранних стадиях такие неисправности как: отсутствие или недостаточное количество смазки, повышенное трение из-за износа или механического дефекта деталей и узлов, отсутствие или недостаточная циркуляция охлаждающей жидкости, перегрузка по мощности электрических частей. При незначительных отклонениях и медленно развивающихся тенденциях изменения температурного профиля и допустимых отклонениях ИНС выдает предупреждение и информирует систему управления верхнего уровня, а при критичных отклонениях температурного профиля выдает команду модулю контроля и управления (6) на осуществление автоматического аварийного останова электростанции (1) для сохранения ее дальнейшей работоспособности.

ИНС для обработки акустической информации - осуществляет обработку акустической информации работающей электростанции и анализ гармонического состава звукового потока с целью выявления посторонних шумов в работе электростанции и ее отдельных узлов. Предварительно ИНС обучается на исторических данных, полученных путем аудиозаписи нормально работающей электростанции с исправными узлами и агрегатами. Для повышения точности выявления посторонних звуков в узлах электростанции и фильтрации посторонних шумов ИНС работает с группой микрофонов, установленных в определенных местах электростанции и имеет связь с ИНС для обработки данных датчиков параметров вибрации деталей корпуса, температуры и давления рабочих сред агрегата. В частности, для выявления механических дефектов узлов, связанных с биением, сравнивается гармонический состав аудио потока с гармоническим составом показаний датчика вибраций на корпусе. При наличии несвойственных нормально работающей электростанции гармонических составляющих в акустических каналах (ИНС сравнивает угол сдвига сигналов с различных микрофонов, с целью локализации источника шума источник находится внутри периметра группы микрофонов, а не за ее пределами) и одновременном наличии тех же гармоник в спектре датчика вибрации система с достаточно высокой точностью может сигнализировать о наличии дефектов и неправильной работе электростанции.

ИНС для обработки данных датчиков параметров вибрации деталей корпуса, температуры и давления рабочих сред агрегата - осуществляет обработку и анализ сигналов датчиков состояния рабочих сред и узлов электростанции, таких как: давления масла, уровень масла в картере, температура масла в картере, давление топлива в топливной магистрали, перепад давления на масленом фильтре, перепад давления на топливном фильтре, вибрации по трем осям на раме электростанции и пр. Предварительно ИНС обучается на исторических данных (массив показаний датчиков) с целью определения диапазона нормальных значений параметров всей электростанции и ее отдельных узлов в различных режимах работы. При наличии отклонений по различным параметрам или же выявлении тенденции движения к границам нормального диапазона ИНС выдает предупреждение и информирует систему управления верхнего уровня, а при критичных отклонениях параметров выдает команду модулю контроля и управления на осуществление автоматического аварийного останова электростанции для сохранения ее дальнейшей работоспособности. Сигналы отклонения параметров, выработанные данной ИНС, используются остальными ИНС для повышения точности при выработки своих прогнозов.

Таким образом, при проведения периодических измерений различными модулями контроля и обработки данных ИНС, обеспечивается своевременное выявление отклонений в работе оборудования электростанции, и следовательно повышается безопасность работы электростанции.

Пример осуществления изобретения.

Система предварительно обучается на основе массивов аудиозаписей нормально работающих электроагрегатов для выявления частот и амплитуды основных гармоник аудиосигнала и последующей их фильтрации. Также система обучается определению источников внешних шумов, не относящихся к электроагрегату - на основе анализа максимального фазового сдвига аудиосигнала в различных точках системы (см. Фиг. 3) - при расположении источника (12) за периметром микрофонов фазовый сдвиг сигналов микрофонов расположенных с противоположных сторон от электроагрегата будет максимальным, данный признак является определяющим для фильтрации внешних шумов, для каждого микрофона определяется массив максимальных фазовых сдвигов для микрофонов расположенных с противоположной стороны по формуле:

Δtmax ij = ti - tj;

где Δtmax ij - элемент множества порогов фильтрации внешних шумов, i - номер микрофона с одной стороны от объекта, j - номер микрофона с противоположной стороны от объекта, ti - время фиксации сигнала микрофоном под номером i, tj - время фиксации сигнала микрофоном под номером j.

Выявление и локализация дефектов программно-аппаратным комплексом осуществляется в несколько этапов:

• прием сигналов с микрофонов программно-аппаратным комплексом и разложение их на гармоники;

• выявление и фильтрация основных гармоник аудиосигнала относящихся к нормально работающему электроагрегату;

• выявление преобладающих гармоник и сравнение их амплитуды с порогами срабатывания;

• составление множества фазовых сдвигов выделенных гармоник для локализации нахождения источника шумов;

• выявление и фильтрация основных гармоник аудиосигнала относящихся к внешним источникам шумов на основании сравнения фазового сдвига аудиосигналов на различных микрофонах с множеством порогов фильтрации внешних шумов;

• проверка наличия идентичных гармоник спектре сигнала с датчика вибраций, установленного на корпусе электроагрегата (уточняющий признак);

• составление множества фазовых сдвигов выделенных гармоник для локализации нахождения источника шумов;

• поиск комбинаций микрофонов с минимальным фазовым сдвигом для локализации нахождения источника шумов;

• выдача сообщения о возможной неисправности узла в электроагрегате.

Изобретение относится к области контроля технического состояния промышленных объектов, а именно к системам автоматического контроля неисправностей оборудования и может быть использована при техническом обслуживании электростанций. Система для диагностики неисправностей оборудования электростанции содержит модуль аудиоконтроля, состоящий из не менее шести микрофонов с возможностью приема акустических сигналов от оборудования электростанции; модуль комплекса датчиков параметров вибрации деталей корпуса, температуры и давления рабочих сред оборудования; модуль видеоконтроля, выполненный с возможностью обработки видеопотока в инфракрасном спектре; модуль сбора и обработки информации, выполненный с возможностью применения искусственных нейронных сетей; модуль управления электростанции. Технический результат изобретения заключается в обеспечении своевременного выявления отклонений в работе оборудования электростанции за счет применения различных модулей контроля и обработке их данных с помощью искусственных нейронных сетей. 3 ил.

Система для диагностики неисправностей оборудования электростанции, содержащая модуль аудиоконтроля, состоящий из не менее шести микрофонов с возможностью приема акустических сигналов от оборудования электростанции; модуль комплекса датчиков параметров вибрации деталей корпуса, температуры и давления рабочих сред оборудования; модуль видеоконтроля, выполненный с возможностью обработки видеопотока в инфракрасном спектре; модуль сбора и обработки информации, выполненный с возможностью применения искусственных нейронных сетей; модуль управления электростанции.

| СИСТЕМА И СПОСОБ ДЛЯ ДИАГНОСТИКИ ПРОМЫШЛЕННОГО ОБЪЕКТА НА ОСНОВЕ АНАЛИЗА АКУСТИЧЕСКИХ СИГНАЛОВ | 2020 |

|

RU2749640C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОЙ УСТАНОВКИ, СОДЕРЖАЩЕЙ МНОЖЕСТВО СИСТЕМ, В ЧАСТНОСТИ УСТАНОВКИ ЭЛЕКТРОСТАНЦИИ | 2003 |

|

RU2313815C2 |

| ПЕРЕДВИЖНАЯ ЭЛЕКТРОСТАНЦИЯ | 2005 |

|

RU2295189C1 |

Авторы

Даты

2024-03-25—Публикация

2023-04-14—Подача