Область техники, к которой относится изобретение.

Изобретение относится к области мониторинга и диагностирования состояния промышленного объекта, в частности оценке его технического состояния.

Уровень техники.

Известен способ диагностики технического состояния деталей, узлов и приводных агрегатов газотурбинного двигателя и устройство для его осуществления (патент RU2379645C2, опубл. 20.01.2010). Для бесконтактной диагностики авиационных газотурбинных двигателей (ГТД) и приводных агрегатов (ПА) без разборки ГТД и ПА при одновременной возможности идентификации и локализации разнообразных дефектов деталей, узлов и ПА ГТД согласно известному способу диагностики технического состояния деталей, узлов и ПА ГТД, включающим измерение и обработку вибросигналов с корпусных конструкций ГТД и ПА с получением информации о техническом состоянии диагностируемых деталей, узлов и ПА ГТД, измерение вибросигналов с корпусных конструкций ГТД и приводных агрегатов осуществляют в приближенных к диагностируемым деталям, узлам и приводным агрегатам ГТД зонах измерений дистанционно и бесконтактно посредством лазерного вибропреобразователя с измерением и цифровой обработкой вибросигналов, обусловленных аэрогазодинамическими и механическими процессами в газовоздушном тракте и кинематических парах в диагностируемых деталях, узлах и приводных агрегатах ГТД и передающихся на корпусные конструкции ГТД и приводных агрегатов, а информацию о техническом состоянии диагностируемых деталей, узлов и приводных агрегатов ГТД получают путем цифровой обработки вибросигналов на регистраторе-анализаторе с возможностью цифровой обработки вибросигналов с расчетом глубин модуляции на дискретных составляющих спектра огибающей вибрации в высокочастотном диапазоне колебаний корпусных конструкций ГТД и ПА. Технический результат - диагностирование технического состояния авиационных двигателей, узлов и приводных агрегатов ГТД без разборки ГТД и приводных агрегатов при одновременной возможности идентификации и локализации разнообразных дефектов деталей, узлов и приводных агрегатов ГТД.

Однако в данном решении для анализа используются вибросигналы, схема обработки сигналов отличается, принципы обработки также отличаются, что не обеспечивает достаточную точность и скорость определения состояния разных промышленных объектов.

Известен способ проверки качества активной неисправности и интеллектуальной диагностики неисправности двигателя (CN101839805A, опубл. 22.09.2010). Изобретение раскрывает способ проверки качества активной неисправности и интеллектуальной диагностики неисправности двигателя, которая соответствует признаку неисправности с соответствующей частотой для проверки качества активной неисправности, когда двигатель не разобран. Способ, в частности, включает следующие этапы: последовательная загрузка сигналов с разными частотами от низкой до высокой с помощью вибрационного устройства в систему двигателя согласно принципу взаимосвязи между частотами и неисправностью; резонировать сигналами с той же частотой; определение признака неисправности, генерируемой сигналами в частоте или полосе частот; сбор соответствующей информации о неисправностях; извлечение собственного вектора неисправности для собранной информации о неисправности методом вейвлет-анализа в качестве входного собственного вектора для наследования и оптимизации узлов ввода нейронной сети вейвлет; и получение обучающей выборки сети для диагностики данных онлайн-измерений. Исследуемый образец изобретения имеет преимущества легкости получения, высокой актуальности, высокой точности, низкой стоимости и тому подобного. Оптимизированная сеть обладает характеристиками хорошего нелинейного отображения и высокой скорости сходимости и может эффективно диагностировать неисправность двигателя.

Однако в данном решении для анализа используются вибросигналы, схема обработки сигналов отличается, принципы обработки также отличаются, что не обеспечивает достаточную точность и скорость определения состояния разных промышленных объектов.

Известно выбранное в качестве прототипа решение, описывающее способ, использующий MFCC и CELP для обнаружения неисправностей газотурбинных двигателей (US8655571B2, опубл. 18.02.2014). Известный способ обнаружения и диагностики неисправностей для газотурбинных двигателей включает сбор сигнала датчика от акустического или вибрационного датчика в газотурбинном двигателе, предварительную обработку сигнала датчика для удаления прогнозируемого фона и извлечение набора характеристик из сигнала датчика с использованием Mel -Алгоритмы частотных кепстральных коэффициентов (MFCC) и / или алгоритмы линейного прогнозирования с кодовым возбуждением (CELP). Сообщается о неисправных и нормальных состояниях на основе сравнения между набором функций и библиотекой профилей неисправных и не неисправных признаков, соответствующих неисправным и нормальным состояниям газотурбинного двигателя.

Однако в данном решении для анализа используются вибросигналы, схема обработки сигналов отличается, принципы обработки также отличаются, что не обеспечивает достаточную точность и скорость определения состояния разных промышленных объектов.

Раскрытие изобретения.

В одном аспекте изобретения раскрыта система для оценки состояния промышленного объекта, содержащая:

- по меньше мере один микрофон, выполненный с возможностью приема акустических сигналов от промышленного объекта;

- компьютер, выполненный с возможностью формирования файла с принятыми от набора микрофонов акустическими сигналами, валидации и пересылки файла в базу данных;

- базу данных, выполненную с возможностью сохранения упомянутых файлов и дополнения их данными о по меньшей мере связи акустических сигналов и промышленного объекта, времени, месте, условиях приема акустических сигналов;

- модуль определения аномальности файла, выполненный с возможностью принятия решения о нормальной или аномальной работе промышленного объекта на основании заранее заданной обучающей выборки из данных о нормальной работе промышленного объекта;

- модуль принятия решения, выполненный с возможностью принимать решение о наличии или отсутствии аномалий на основании дополнительной корректировки в условиях повышенных шумов;

- модуль углубленного анализа аномалий, выполненный с возможностью выявления причины аномалий в промышленном объекте на основании акустических сигналов с использованием эвристических зависимостей.

В дополнительных аспектах раскрыто, что модуль принятия решения выполнен с дополнительной возможностью учета экспертных заключений при принятии решения; файл с звуковыми файлами содержит данные с частотой дискретизации по меньшей мере 16 кГц; компьютер выполнен с дополнительной возможностью фильтрации частотного диапазона вокруг частоты работы промышленного объекта, причем размер частотного диапазона выбирается из условия попадания амплитуд частот N, 2N, 3N, 4N, 5N в диапазон от -5 до +5 Дб от амплитуды основной частоты, где N - частота вращения элемента промышленного объекта; модуль определения аномальности файла выполнен с возможностью использования сверточных нейронных сетей, на вход которых подается MEL спектрограмма; модуль углубленного анализа аномальностей выполнен с возможностью строить эвристические правила на анализе отношения амплитудных гармонических коэффициентов, определенных на частотно-временном пространстве; модуль углубленного анализа аномалий выполнен с возможностью использовать для анализа те частоты из N, 2N, 3N, 4N, 5N, 6N, 7N, 8N, 9N, 10N, амплитуда которых находится в диапазоне от -3 до +3 Дб от амплитуды основной частоты, где N - частота вращения элемента промышленного объекта.

В другом аспекте раскрыт способ оценки состояния промышленного объекта, содержащий этапы, на которых:

- принимают акустические сигналы от промышленного объекта с помощью по меньшей мере одного микрофона;

- предварительно обрабатывают акустические сигналы, чтобы определить наличие аномалий в работе промышленного объекта с помощью компьютера на основании обучающей выборки из данных о нормальной работе промышленного объекта;

- с помощью веб-интерфейса корректируют результаты определения аномалий, используя экспертные заключения;

- определяют причину аномалии в промышленном объекте на основании эвристических зависимостей с помощью компьютера на основе анализа акустических сигналов, в которых была выявлена аномалия.

В другом аспекте раскрыто устройство для оценки состояния промышленного объекта, содержащее:

- микрофон, выполненный с возможностью приема акустических сигналов от промышленного объекта;

- модуль первичной обработки, выполненный с возможностью формирования файла с принятыми от микрофона акустическими сигналами, валидации и пересылки файла в блок памяти;

- модуль памяти, выполненный с возможностью сохранения упомянутых файлов и дополнения их данными о по меньшей мере связи акустических сигналов и промышленного объекта, времени, месте, условиях приема акустических сигналов;

- модуль определения аномальности файла, выполненный с возможностью принятия решения о нормальной или аномальной работе промышленного объекта на основании заранее заданной обучающей выборки из данных о нормальной работе промышленного объекта;

- модуль принятия решения, выполненный с возможностью принимать решение о наличии или отсутствии аномалий на основании дополнительной корректировки в условиях повышенных шумов;

- модуль углубленного анализа аномалий, выполненный с возможностью выявления причины аномалий в промышленном объекте на основании акустических сигналов с использованием эвристических зависимостей.

Основными задачами, решаемыми заявленным изобретением, являются определение технического состояния промышленного объекта на основании акустических данных принятых от этого объекта, автоматизация процесса анализа состояния промышленного объекта.

Сущность изобретения заключается в том, что с помощью по меньшей мере одного микрофона записывают звук, исходящий от работающего промышленного объекта (звук, который исходит от двигателя и иных механических объектов), в два этапа обрабатывают записанные данные. На первом этапе определяют наличие или отсутствие аномалий, на втором этапе посредством глубокого анализа определяют конкретную неисправность.

Технический результат, достигаемый решением, заключается в возможности осуществлять быстрое горизонтальное и вертикальное масштабирование, достигая при этом высокого качества широты и глубины анализа, то есть в возможности адаптировать изобретение под различные типы оборудования и проводить глубокий анализ разных типов оборудования.

Краткое описание чертежей.

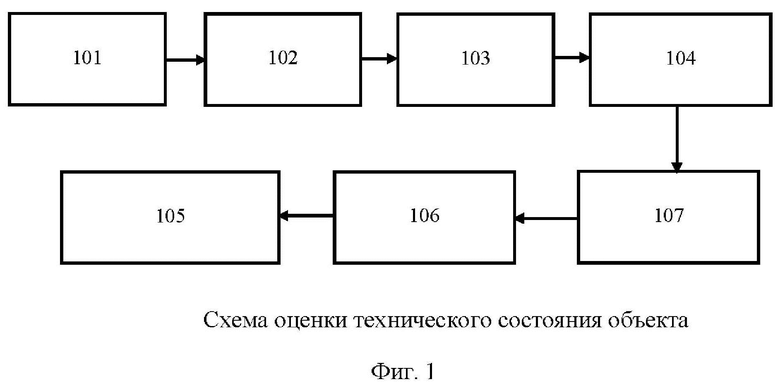

Фиг.1 показывает схему системы диагностирования состояния промышленного объекта.

Фиг.2 показывает способ диагностирования состояния промышленного объекта.

Осуществление изобретения.

Термины и определения:

Аномалия - ситуация, в которой значения параметров промышленного объекта отличаются от нормальных для данного режима работы промышленного объекта.

Диагностика промышленного объекта – определение состояния промышленного объекта и причины аномальной работы, при ее наличии.

Дообучение – процесс настройки для расширения свойств по определению аномальности файла с записанными акустическими данными.

Нарушение режимов эксплуатации - тип инцидента, характеризующийся неправильной работой исправного промышленного объекта по причине некорректных действий человека-оператора.

Отказ - тип инцидента, характеризующийся переходом промышленного объекта из работоспособного состояния в неработоспособное.

Переобучение – процесс настройки для изменения свойств по определению аномальности файла с записанными акустическими данными.

Программно-аппаратный комплекс - устройство или система, состоящая из программного и аппаратного обеспечения, частным примером может быть микропроцессорная система, сервер, специализированная интегральная схема, компьютер общего назначения и т.п.

Промышленный объект - объект, относящийся к сфере транспорта, машиностроения, производства, частными примерами могут являться поезд, самолет, завод, производственная линия, конвейер, энергетическая установка, промышленный насос и т.п.

Элемент промышленного объекта - компонент, блок, деталь, узел, агрегат, входящий в состав более сложного по своей конструкции и функциям объекта, примерами могут являться двигатель поезда или самолета, отдельная линия или автомат конвейера, узел агрегата и т.п.

Решение для технического анализа акустических данных оборудования состоит из аппаратной части (АЧ) сбора, обработки и передачи акустических данных и программной части (ПЧ) для обработки и представления данных.

АЧ состоит из по меньшей мере одного акустического датчика – измерительного микрофона, в некоторых вариантах устанавливаемого направленно на наиболее важные элементы анализируемого оборудования, средств оцифровки, обработки и передачи сигналов.

Средства оцифровки представляют собой АЦП (аналого-цифровой преобразователь), который может быть встроен в микрофон или средство обработки.

Средства обработки представляют собой по меньшей мере одно из компьютера, ноутбука, контроллера, процессора, специализированной схемы, специализированного устройства, предназначенного для сбора и обработки акустических данных. Средство обработки может иметь любую форму, но должно иметь функциональные возможности для необходимой обработки сигналов.

Средство передачи представляет собой любой известный передатчик данных: проводной или беспроводной.

ПЧ может быть реализована на любом языке программирования, что не имеет значения для заявленного решения, основным требованием является эффективная обработка данных и решение задач по определению состояния исследуемого промышленного объекта.

ПЧ также реализует функциональность по дообучению и/или переобучению модуля определения состояния промышленного объекта, что позволяет увеличить точность обнаружения аномалий.

Отличиями предлагаемого технического решения от известных из уровня техники являются:

1. Многоуровневая архитектура, которая позволяет адаптировать системы под различные типы оборудования и осуществлять быстрое горизонтальное и вертикальное масштабирование, достигая при этом высокого качества широты и глубины анализа.

2. Наличие модуля расчета аномальности файла и модуля принятия решений позволяет точно диагностировать аномальность работы оборудования за счет подстройки под конкретный промышленный объект или его узел.

Предложенная система 100 оценки состояния промышленного объекта показана на фиг.1.

Система 100 содержит по меньшей мере один микрофон 101, выполненный с возможностью приема акустических данных в необходимом частотном диапазоне, с требуемой точностью. Микрофон может быть направленным для получения данных от конкретного узла промышленного объекта. В некоторых вариантах осуществления может использоваться набор микрофонов.

Одноплатный компьютер 102 выполнен с возможностью валидации аудиоданных, полученных от микрофона и отправки прошедших валидацию данных в базу 103 данных. Валидация включает в себя проверку целостности и наличие корректных метаданных: по меньшей мере время записи, продолжительность записи. Одноплатный компьютер может быть реализован на базе интегральной схемы специального назначения (ASIC), процессора, контроллера или иного подходящего средства.

База 103 данных хранит данные, полученные от компьютера 102. База данных может находиться на сервере или быть локальной.

Модуль 104 расчета аномальности файла акустических данных выполняет обработку для выявления аномалий в принятых данных. Для этого используется интеллектуальная программная компонента, использующая заранее записанные данные о нормальной работе объекта или его узла. Эта компонента сравнивает данные о нормальной работе объекта с измеренными данными и делает заключение о наличии или отсутствии аномалии.

Модуль 105 принятия решения выполнен с возможностью принятия решения о нормальной или аномальной работе оборудования, также в этом модуле реализована возможность переобучения и дообучения модели с помощью экспертных заключений, которые вносят поправки в заключения, полученные в результате работы модуля 105. Эксперт может указать данные, содержащие аномалии или наоборот не содержащие их, если модуль 104 неправильно определил наличие или отсутствие аномалии. Таким образом происходит дообучение или переобучение модели.

Модуль 106 подстройки модели выполнен с возможностью уменьшения ложноположительных выводов о наличии аномалий, в условиях повышенных внешних шумовых воздействий с помощью обобщения данных для обучения путем аугментации шумов, накопленных в системе.

Модуль 107 углубленного анализа аномальных файлов выполнен с возможностью осуществлять углубленный анализ причины аномальности с использованием эвристических зависимостей, полученных на основе рекомендаций ГОСТ/ISO и виброакустического моделирования оборудования, результатом работы модуля 107 является вероятностностная характеристика обнаруженной причины аномальности.

Способ оценки состояния промышленного объекта показан на фиг.2.

В части способа поставленная задача решается, а технический результат достигается тем, что диагностика и мониторинг промышленного оборудования осуществляется следующим образом. На этапе 201 происходит запись аудиофайла с помощью измерительного микрофона. На этапе 202 происходит валидация аудиофайла, и его дальнейшая пересылка по проводному или беспроводному каналу связи на сервер хранения, далее файл сохраняется на сервере длительного хранения и происходит дополнительная проверка файла, формируются дополнительные сущности, которые позволяют системе хранить дополнительную информацию о связи, записанного аудиофайла и промышленного объекта, времени, места и условий записи. Далее происходит расчет аномальности файла при помощи интеллектуальной компоненты, первоначально для работы интеллектуальной компоненты формируется обучающая выборка из записанных аудиофайлов нормальной работы оборудования. Далее происходит принятие решения о нормальной или аномальной работе оборудования, также в этом модуле реализована возможность переобучения и дообучения модели с помощью экспертных заключений, которые вносят поправки в заключения, полученные в результате работы системы. Далее осуществляется автоматическая подстройка модели, позволяющая избежать ложноположительных срабатываний, в условиях повышенных внешних шумовых воздействий. Если после этапа 202 файл считается аномальным, то он переходит на этап 203, на котором происходит углубленный анализ причины аномальности с использованием эвристических зависимостей, результатом работы алгоритма на этапе 203 является вероятностная характеристика обнаруженной причины аномальности файла.

Далее на этапе 204 осуществляется передача данных анализа состояния промышленного объекта в устройства специалистов осуществляющих ремонт промышленного объекта для проверки, диагностики или ремонта.

В одном из вариантов осуществления предложенное решение реализовано в виде устройства, в котором в едином корпусе расположены микрофон или микрофоны, блоки хранения и обработки сигналов, блок выдачи результата анализа.

Блок обработки может представлять собой набор модулей (102-106) или единый программно-аппаратный модуль, реализующий функциональность модулей 102-106, при любой форме аппаратной реализации существенным является функциональность по описанной обработке акустических сигналов.

Устройство может представлять собой специализированное средство или средство, реализованное на базе ноутбука или ПК, если их функциональность позволяет принимать акустические сигналы, обрабатывать их и передавать результаты обработки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ.

Для анализа аномальности промышленного объекта используется аудиофайл, предпочтительно формата wav, частота дискретизации при оцифровке акустических данных должна быть не менее 16кГц. Для анализа используются частоты N, 2N, 3N, 4N, 5N, где N – основная частота (частота работы промышленного объекта, например, частота вращения электродвигателя), при этом амплитуды этих частот должны находиться в диапазоне от -5 Дб до + 5 Дб относительно основной частоты.

Для проведения глубокого анализа используется wav файл с частотой дискретизации не ниже 16 КГц и частотным диапазоном, соответствующим двум условиям:

1. частота для анализа одна из N, 2N…10N, где N предлагаемая основная частота промышленного объекта;

2. амплитуда этих частот находится в диапазоне от -3 Дб до + 3 Дб относительно основной частоты.

Одноплатный компьютер 102 предпочтительно использует ОС Linux, может иметь различные параметры для различных конфигураций системы оценки технического состояния. Проверка записанного файла осуществляется на основании размера файла и его частоты дискретизации. Если файл не прошел проверку по этим параметрам, то он не направляется далее на проверку наличия аномальности.

В предпочтительных вариантах осуществления используется реляционная база 103 данных PostrgesQL. Система долговременного хранения файлов отличается в зависимости от конфигурации системы.

Модуль 104 расчета аномальности файла включает в себя ансамбль нескольких (в зависимости от задачи) сверточных нейронных сетей, на вход которых подается заранее вычисленная MEL спектограмма. Далее нейронные сети, обученные на MEL спектрограммах данных нормальной работы объекта, используются для определения аномальной работы на основе MEL спектрограмм измеренных акустических данных от промышленного объекта.

Модуль 105 принятия решений учитывает первоначальный порог, введенный после первоначального обучения системы (определенный на основе технических рекомендаций по состоянию и данных о последнем обслуживании оборудования), поправки, внесенные экспертами, и делает вывод о наличии или отсутствии аномальности в работе промышленного объекта.

Модуль 106 подстройки модели включает в себя алгоритмы понижения ложноположительных срабатываний с помощью изменения порогового значения полученного после модуля принятия решения. Ложноположительные срабатывания определяют порог чувствительности к малым изменениям акустических данных, изменение порогового значения осуществляется на основании рекомендаций эксперта по обслуживанию, после проведения технического осмотра, постфактум после произошедшего инцидента или иным подходящим образом.

Модуль 107 углубленного анализа реализуется на основании преобразования Вингера-Вилла (Вейля), дающего повышенное разрешение как в частотной, так и во временной области. Акустические данные, которые были подвергнуты этому преобразованию, анализируются на основе анализа отношения амплитудных гармонических коэффициентов, определенных в частотно-временном пространстве.

Эвристические правила построены на анализе отношения амплитудных гармонических коэффициентов, определенных на частотно-временном пространстве. Определение значений коэффициентов производится с требуемой для данного типа элемента промышленного объекта точностью на основании статистического анализа имеющейся информации о работе заведомо исправной модели, в частности, описываемой в рекомендациях ГОСТ / ISO на основе многократных экспериментов. Избираемые из рекомендаций эвристические зависимости для частотной области в дальнейшем трансформируются для применения в частотно-временной области.

Один источник аудиофайлов может иметь как ведущую, так и вспомогательную роль. Ведущая роль означает, что микрофон направлен на исследуемый промышленный объект или его узел и ведет запись акустических данных, создаваемых конкретным промышленным объектом. Вспомогательная роль подразумевает ненаправленное использование для записи и последующей фильтрации фоновых шумов. Объединение ведущих и вспомогательных аудиофайлов осуществляется на этапе расчета аномальности файла.

Для уменьшения погрешности диагностики предусмотрено обучение модели экспертом, которое происходит двумя путями:

1. Указание аномалии экспертом вручную посредством обозначения аудиофайлов, на котором наблюдалась аномалия, а также принадлежности аномалии к группе элементов промышленного объекта. Для файлов, отмеченных экспертом как аномалия, оцениваются абсолютные, относительные значения всех параметров, характеризующих работу указанной группы элементов промышленного объекта (а также скорости их изменения, значения дисперсии и коэффициентов корреляции) с аналогичными значениями для участков, не отмеченных экспертом как аномалия.

Например, если при анализе работы асинхронного электродвигателя эксперт обнаруживает дисбаланс выходного вала, он может пометить аудиофайлы содержащие данную аномалию работу, и при небольшом количестве данных файлов может отдать команду на дообучение модели, при большом количестве аномальных файлов может быть дана команда на переобучение модели.

2. Верификация экспертом аномалии, найденной моделью может быть осуществлена как на этапе расчета аномальности файла, так и на этапе глубокого анализа, с целью уточнения причины аномальности файла.

На этапе глубокого анализа, в случае если аномалия подтверждается экспертом, величина отклонения фактического значения выходного параметра от прогнозируемого для данного параметра отмечается как недопустимая, и при ее превышении в дальнейшем такие участки будут отмечаться как инцидент.

При опровержении аномалии пользователем величина отклонения отмечается как допустимая и в дальнейшем участки с подобными отклонениями как аномалии не отмечаются, благодаря подстройке порога аномальности на этапе принятия решения

Оценка остаточного ресурса элемента промышленного объекта производится посредством решения задачи нахождения наиболее правдоподобного значения параметра, лучшим образом описывающего исторические данные за период наблюдения методами машинного обучения. При необходимости использования для оценки остаточного ресурса расчетного (не измеряемого на самом промышленном объекте) параметра модель дополняется отдельным блоком, решающим задачу определения эмпирической закономерности изменения расчетного параметра в заданных точках. Анализируемым параметром является самое большое отношение амплитудных гармонических коэффициентов основной частоты вращения и кратных гармоник, порождаемых исследуемым объектом, определенных на частотно-временном пространстве.

В зависимости от количества данных и характера их изменения, задача прогнозирования остаточного ресурса может быть осуществлена следующим методом: при достаточном количестве данных и достаточной их дискретности оценка производится на основании эмпирической функции распределения частоты отказов в зависимости от частоты выявляемых аномалий.

Использование предложенного двухэтапного подхода к оценке состояния промышленного объекта и поиску причин неисправностей позволяет легко адаптировать заявленное решение к разным типам объектов, а также упрощает глубокий анализ и получение итоговой оценки состояния объекта по сравнению с гипотетическим одноэтапным способом, реализованным на схожих принципах. Кроме того, результат анализа технического состояния объекта получается быстрее за счет возможности получить результат уже после первого этапа обработки.

Предложенная система по меньшей мере частично может быть реализована на базе веб-технологий, то есть после приема и оцифровки акустических данных от промышленного объекта в месте расположения этого объекта, эти данные посредством сетей связи передаются на удаленные компьютеры или серверы, где происходит их дальнейшая обработка в том числе с участием экспертов, которые посредством веб-интерфейса могут дообучать или переобучать программную часть, в месте расположения промышленного объекта также предусмотрен интерфейс для ввода описания выявленных после диагностики/разбора/ремонта аномалий.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ.

Вариант 1. Асинхронные и синхронные электродвигатели с прямым подключением нагрузки к выходному валу.

Асинхронные и синхронные электродвигатели с прямым подключением нагрузки к выходному валу могут быть подвержены различным видам неисправностей. Система мониторинга и диагностики опирается на акустический сигнал, создаваемый промышленным объектом или его узлом в процессе работы. Для промышленных объектов неоснащенных внутренними системами контроля диагностика неисправностей может занимать продолжительное время и требовать частичной или полной разборки объекта промышленного оборудования. Мониторинг состояния осуществляется системой на основе аудиоданных, собранных при нормальной работе оборудования. При изменении состояния оборудования изменяется аудиосигнал, в том числе на частотах неслышимых человеческим ухом, так, например звук, издаваемый при истирании подшипника, находится на частотах больших 20 кГц. Появление аномальных звуковых артефактов вызывает рост аномальности аудиофайла в модуле расчета аномальности. При преодолении порога решающий алгоритм отправляет аудиофайл на глубокий анализ.

В случает мониторинга и диагностики асинхронного и синхронного электродвигателей с прямым подключением нагрузки к выходному валу причинами неисправностей могут служить опорные подшипники вала, обмотки статора, положение и состояние выходного вала. Основным недостатком существующих систем является необходимость установки датчиков непосредственно на корпус промышленного объекта. Акустическая система для диагностики неисправностей позволят устанавливать звукозаписывающее оборудование на расстоянии 5-200 см в направлении выходного вала. Диагностика может осуществляться как в реальном времени, так и посредством записи аудиоданных на съемный носитель для дальнейшего анализа.

Вариант 2. Редуктор.

Для определения аномалий в работе редуктора необходимо установить звукозаписывающую аппаратуру на расстоянии 20-200 см от корпуса редуктора, весь корпус должен входить в диаграмму направленности микрофона. После обнаружения аномалии с помощью интеллектуальной компоненты, аномальный аудиофайл передается на этап глубокой аналитики. Для точного определения дефекта необходим широкий частотный диапазон, так как дефекты в зубчатых парах определяются по зубчатой частоте, которая в свою очередь зависит от количества зубьев. Использование широкого частотного диапазона требует повышенной вычислительной мощности серверной части.

Вариант 3. Компрессор.

Система позволяется выявлять аномалии в работе компрессорных установок всех типов, но определение дефектов может быть осуществлено для компрессорных установок типа:

1. Винтовой

1. Кулачковый

1. Лопастной

Вариант 4. Турбина.

Звукозаписывающая аппаратура устанавливается за пределами воздушного потока, создаваемого турбиной, на расстоянии 20-200 см. Система позволяется выявлять аномалии в работе турбинных установок всех типов, дефекты, которые могут быть определены:

1. Дефекты лопаток турбины

1. Бой первичного и вторичного вала турбины

1. Дефекты в подшипниках

Для точного определения дефекта необходим широкий частотный диапазон, так как дефекты в турбинах определяются по лопастной частоте, которая в свою очередь зависит от количества лопаток. Использование широкого частотного диапазона требует повышенной вычислительной мощности серверной части. Частотный диапазон при диагностировании турбин наиболее широкий, так как частота вращения первичного вала может достигать 100000 об/мин.

Вариант 5. ДВС.

Система позволяется выявлять аномалии в работе ДВС на основе тех же подходов, что описаны в отношении электродвигателя или турбины, но с учетом специфика механизма ДВС и специфика акустических сигналов, исходящих от него.

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, специалисту в области техники на основе информации изложенной в описании и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Под функциональной связью элементов следует понимать связь, обеспечивающую корректное взаимодействие этих элементов друг с другом и реализацию той или иной функциональности элементов. Частными примерами функциональной связи может быть связь с возможностью обмена информацией, связь с возможностью передачи электрического тока, связь с возможностью передачи механического движения, связь с возможностью передачи света, звука, электромагнитных или механических колебаний и т.д. Конкретный вид функциональной связи определяется характером взаимодействия упомянутых элементов, и, если не указано иное, обеспечивается широко известными средствами, используя широко известные в технике принципы.

Способы, раскрытые здесь, содержат один или несколько этапов или действий для достижения описанного способа. Этапы и/или действия способа могут заменять друг друга, не выходя за пределы объема формулы изобретения. Другими словами, если не определен конкретный порядок этапов или действий, порядок и/или использование конкретных этапов и/или действий может изменяться, не выходя за пределы объема формулы изобретения.

В заявке не указано конкретное программное и аппаратное обеспечение для реализации блоков на чертежах, но специалисту в области техники должно быть понятно, что сущность изобретения не ограничена конкретной программной или аппаратной реализацией, и поэтому для осуществления изобретения могут быть использованы любые программные и аппаратные средства известные в уровне техники. Так аппаратные средства могут быть реализованы в одной или нескольких специализированных интегральных схемах, цифровых сигнальных процессорах, устройствах цифровой обработки сигналов, программируемых логических устройствах, программируемых пользователем вентильных матрицах, процессорах, контроллерах, микроконтроллерах, микропроцессорах, электронных устройствах, других электронных модулях, выполненных с возможностью осуществлять описанные в данном документе функции, компьютер либо комбинации вышеозначенного.

Хотя отдельно не упомянуто, но очевидно, что, когда речь идет о хранении данных, программ и т.п., подразумевается наличие машиночитаемого носителя данных, примеры машиночитаемых носителей данных включают в себя постоянное запоминающее устройство, оперативное запоминающее устройство, регистр, кэш-память, полупроводниковые запоминающие устройства, магнитные носители, такие как внутренние жесткие диски и съемные диски, магнитооптические носители и оптические носители, такие как диски CD-ROM и цифровые универсальные диски (DVD), а также любые другие известные в уровне техники носители данных.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Признаки, упомянутые в различных зависимых пунктах формулы, а также реализации раскрытые в различных частях описания могут быть скомбинированы с достижением полезных эффектов, даже если возможность такого комбинирования не раскрыта явно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для диагностики неисправностей оборудования электростанций | 2023 |

|

RU2815985C1 |

| СПОСОБ И СИСТЕМА ПЛАНИРОВАНИЯ ПРОФИЛАКТИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НА ОСНОВЕ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ С ПРИМЕНЕНИЕМ НЕЙРОННЫХ СЕТЕЙ | 2021 |

|

RU2764962C1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ВНЕЗАПНОГО ОТКАЗА ДВИГАТЕЛЯ И НОСИТЕЛЬ | 2011 |

|

RU2484442C1 |

| ТЕХНОЛОГИЯ АНАЛИЗА АКУСТИЧЕСКИХ ДАННЫХ НА НАЛИЧИЕ ПРИЗНАКОВ ЗАБОЛЕВАНИЯ COVID-19 | 2021 |

|

RU2758649C1 |

| СПОСОБ И СИСТЕМА ДЛЯ АКУСТИЧЕСКОГО АНАЛИЗА МАШИНЫ | 2014 |

|

RU2669128C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ДИАГНОСТИРОВАНИЯ ПРОМЫШЛЕННОГО ОБЪЕКТА | 2018 |

|

RU2707423C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПАЦИЕНТА НА НАЛИЧИЕ ПРИЗНАКОВ РЕСПИРАТОРНОЙ ИНФЕКЦИИ ПОСРЕДСТВОМ CNN С МЕХАНИЗМОМ ВНИМАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2758648C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СТАДИИ ОБУЧЕНИЯ АКУСТИЧЕСКОГО ИЛИ ВИБРАЦИОННОГО АНАЛИЗА МАШИНЫ | 2016 |

|

RU2704073C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫЯВЛЕНИЯ НЕИСПРАВНОСТЕЙ СИСТЕМ КОНТРОЛЯ И УПРАВЛЕНИЯ ДОСТУПОМ | 2021 |

|

RU2765616C1 |

Использование: для диагностики промышленного объекта на основе анализа акустических сигналов. Сущность изобретения заключается в том, что система для диагностики промышленного объекта на основе анализа акустических сигналов содержит по меньше мере один микрофон, выполненный с возможностью приема акустических сигналов от промышленного объекта, компьютер, выполненный с возможностью формирования файла с принятыми от по меньшей мере одного микрофона акустическими сигналами, валидации и пересылки файла в базу данных, базу данных, выполненную с возможностью сохранения упомянутых файлов и дополнения их данными о, по меньшей мере, связи акустических сигналов и промышленного объекта, времени, месте, условиях приема акустических сигналов, модуль определения аномальности файла, выполненный с возможностью принятия решения о нормальной или аномальной работе промышленного объекта на основании заранее заданной обучающей выборки из данных о нормальной работе промышленного объекта, модуль принятия решения, выполненный с возможностью принимать решение о наличии или отсутствии аномалий на основании дополнительной корректировки в условиях повышенных шумов, модуль углубленного анализа аномалий, выполненный с возможностью выявления причины аномалий в промышленном объекте на основании акустических сигналов с использованием эвристических зависимостей. Технический результат: обеспечение возможности диагностировать различные типы оборудования и осуществлять быстрое горизонтальное и вертикальное масштабирование, достигая при этом высокого качества широты и глубины анализа. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Система для диагностики промышленного объекта на основе анализа акустических сигналов, содержащая:

- по меньше мере один микрофон, выполненный с возможностью приема акустических сигналов от промышленного объекта;

- компьютер, выполненный с возможностью формирования файла с принятыми от по меньшей мере одного микрофона акустическими сигналами, валидации и пересылки файла в базу данных;

- базу данных, выполненную с возможностью сохранения упомянутых файлов и дополнения их данными о, по меньшей мере, связи акустических сигналов и промышленного объекта, времени, месте, условиях приема акустических сигналов;

- модуль определения аномальности файла, выполненный с возможностью принятия решения о нормальной или аномальной работе промышленного объекта на основании заранее заданной обучающей выборки из данных о нормальной работе промышленного объекта;

- модуль принятия решения, выполненный с возможностью принимать решение о наличии или отсутствии аномалий на основании дополнительной корректировки в условиях повышенных шумов;

- модуль углубленного анализа аномалий, выполненный с возможностью выявления причины аномалий в промышленном объекте на основании акустических сигналов с использованием эвристических зависимостей.

2. Система по п.1, в которой модуль принятия решения выполнен с дополнительной возможностью учета экспертных заключений при принятии решения.

3. Система по п.1, в которой файл с звуковыми файлами содержит данные с частотой дискретизации по меньшей мере 16 кГц.

4. Система по п.1, в которой компьютер выполнен с дополнительной возможностью фильтрации частотного диапазона вокруг частоты работы промышленного объекта, причем размер частотного диапазона выбирается из условия попадания амплитуд частот N, 2N, 3N, 4N, 5N в диапазон от -5 до +5 Дб от амплитуды основной частоты, где N - частота вращения элемента промышленного объекта.

5. Система по п.1, в которой модуль определения аномальности файла выполнен с возможностью использования сверточных нейронных сетей, на вход которых подается MEL спектрограмма.

6. Система по п.1, в которой модуль углубленного анализа аномальностей выполнен с возможностью строить эвристические правила на анализе отношения амплитудных гармонических коэффициентов, определенных на частотно-временном пространстве.

7. Система по п.6, в которой модуль углубленного анализа аномалий выполнен с возможностью использовать для анализа те частоты из N, 2N, 3N, 4N, 5N, 6N, 7N, 8N, 9N, 10N, амплитуда которых находится в диапазоне от -3 до +3 Дб от амплитуды основной частоты, где N - частота вращения элемента промышленного объекта.

8. Способ для диагностики промышленного объекта на основе анализа акустических сигналов, содержащий этапы, на которых

- принимают акустические сигналы от промышленного объекта с помощью по меньшей мере одного микрофона;

- предварительно обрабатывают акустические сигналы, чтобы определить наличие аномалий в работе промышленного объекта с помощью компьютера на основании обучающей выборки из данных о нормальной работе промышленного объекта;

- с помощью веб-интерфейса корректируют результаты определения аномалий, используя экспертные заключения;

- определяют причину аномалии в промышленном объекте на основании эвристических зависимостей с помощью компьютера на основе анализа акустических сигналов, в которых была выявлена аномалия.

| US 2012330495 A1, 27.12.2012 | |||

| Устройство для определения изменения свойств случайного процесса | 1983 |

|

SU1122641A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2012 |

|

RU2517264C2 |

| Устройство для измерения акустического сигнала от деталей турбомашины | 2017 |

|

RU2642963C1 |

| US 2006283190 A1, 21.12.2006 | |||

| US 2015040650 A1, 12.02.2015. | |||

Авторы

Даты

2021-06-16—Публикация

2020-11-25—Подача