Область техники

Изобретение относится к лакокрасочной промышленности в части создания защитных эпоксидных покрытий и может быть использовано в нефтегазодобыче, транспорте, переработке и хранении нефти, газа и нефтепродуктов, нефтехимии, в качестве базовой основы антикоррозионных покрытий и ремонтных составов.

Уровень техники

Из уровня техники, например из патентной заявки US2022/0267611A1, 2022-08-25) известны антикоррозионные покрытия на основе эпоксидных смол и известных отвердителей в присутствии полианилина, как электропроводящего полимера, присадок. В материалах данной заявки указано, что данное антикоррозионное покрытие может содержать от 3 до 7% масс. добавки полианилина, однако не определена эффективная концентрация электропроводящего полимера, что не позволяет количественно оценить технический результат изобретения.

Известен патент (EP0623159, 1994-11-09) в котором упоминается потенциальное применение алкилированных по азоту анилинов в синтезе соответствующих полианилинов, однако отсутствуют подтверждающие экспериментальные данные. Недостатком данного изобретения, также принятого за прототип, является то, что не рассматривают полианилины без и с наличием алкильной группы при атоме азота как самостоятельные продукты со специфическими свойствами.

В предшествующем уровне техники не выявлено композиций, содержащих в составе эпоксидного компонента полианилин с алкильно-замещенным атомом азота, которые обладали бы улучшенными защитными и прочностными характеристиками.

В связи с этим, актуальной является задача создания защитных покрытий на основе эпоксидного компонента полианилина с алкильно-замещенным атомом азота, обладающих улучшенными защитными и прочностными свойствами.

Предлагаемое изобретение направлено на решение данной задачи, а именно на преодоление отмеченных недостатков уровня техники.

Изобретение позволяет получить антикоррозионные защитные покрытия на основе модифицированного аминного отвердителя, достигаются следующие технические результаты:

1) обладают повышенной адгезией к испытательным пластинам;

2) имеют меньшую склонность к растрескиванию и кавитационному воздействию;

3) имеют повышенную теплопроводность.

Раскрытие изобретения

Для достижения указанных выше технических результатов предлагаются следующие варианты защитных покрытий.

В одном из вариантов осуществления изобретения предлагается эпоксидная композиция антикоррозионное защитное покрытие, получаемая смешением компонента А, включающего эпоксидную смолу, органические присадки и минеральные наполнители, и компонента Б, включающего аминные отвердители и их смеси, органические присадки и минеральные наполнители, отличающаяся тем, что компоненты дополнительно содержат в качестве органической присадки электропроводящие полимеры - продукты окислительной поликонденсации анилина и N-алкиланилинов.

В одном из вариантов осуществления изобретения компонент Б является модифицированным полианилином (эмеральдином), полученным на основе анилина, аминным отвердителем.

В одном из вариантов осуществления изобретения компонент А содержит полианилин, полученный на основе N-метиланилина.

В одном из вариантов осуществления изобретения в качестве основы компонента Б используются алифатические диамины и полиамины:

- диэтилентриамин;

- триэтилентетрамин;

- полиэтиленполиамин;

- изофорондиамин (3-аминометил-3,5,5-триметилциклогексиламин);

- 2-метилпентаметилен-1,5-диамин (1,5-диамино-2-метилпентан);

- 1,3-ди(аминометил)бензол.

В качестве растворителя, компонент А может содержать: спирты (пропанол-1, пропанол-2, трет-бутанол, изобутанол, бутанол-1, бензиловый спирт); эфироспирты (этилцеллозольв, бутилцеллозольв, этилкарбитол, 1-метоксипропанол-2) и их сложные эфиры (ацетаты); сложные эфиры (этил-, бутил- и амилацетаты, дибутилфталат, диоктилфталаты и терефталаты); кетоны (ацетон, метилэтилкетон, метилизобутилкетон, циклогексанон, диацетоновый спирт, дианон или масло процесса окислительной димеризации (масло ПОД)); ароматические и алифатические углеводороды и их смеси.

В качестве наполнителя, компонент А может содержать минеральные и металлические порошки, пигменты, полимеры, органические красители.

В следующем разделе описания представлены подробные сведения в отношении осуществления изобретения, показывающие возможность достижения указанных технических результатов.

Подробное описание изобретения

В известном изобретении (патентная заявка US2022/0267611A1, 2022-08-25) предложены примеры антикоррозионного покрытия на основе эпоксидных смол и известных отвердителей в присутствии полианилина как электропроводящего полимера, присадок. К недостаткам известного способа, принятого за прототип, относится то, что не достигают определения наиболее эффективной концентрации электропроводящего полимера, что не позволяет количественно оценить технический результат изобретения, а обсуждают некий диапазон в 3-7% масс. добавки полианилина.

Известен патент (EP0623159, 1994-11-09) в котором упоминается применение алкилированных по азоту анилинов в синтезе соответствующих полианилинов. Недостатком данного изобретения, также принятого за прототип, является то, что не рассматривают полианилины без и с наличием алкильной группы при атоме азота как самостоятельные продукты со специфическими свойствами.

Технические результаты, которые достигаются заявляемым изобретением: увеличение прочности и защитных свойств покрытия, полученные покрытия обладают повышенной адгезией к испытательным пластинам, имеют меньшую склонность к растрескиванию и кавитационному воздействию, имеют повышенную теплопроводность по сравнению с известными аналогами.

Примеры.

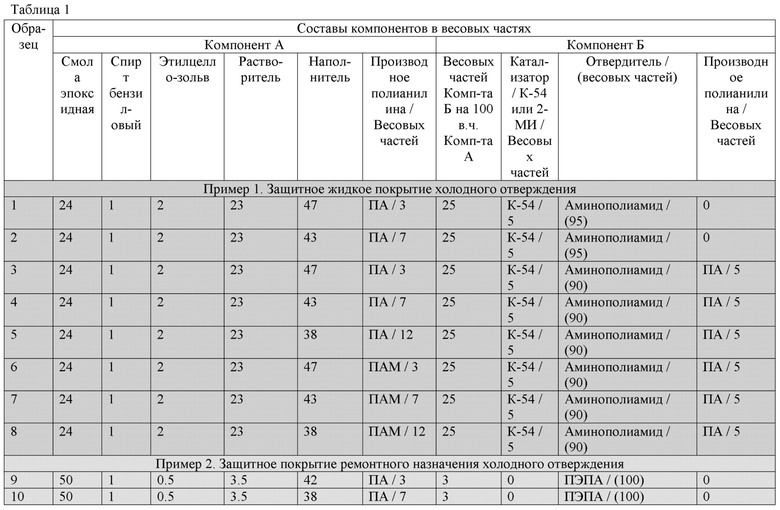

Для проверки соответствия прототипу были изготовлены модельные составы (в таблице 1 №№ 1, 2, 9, 10, 17, 18) и проведено их сравнение с составами, изготовленными в рамках предлагаемого способа (3-8, 11-16, 19-24). Использовались следующие реагенты и растворители.

Эпоксидная смола на основе бисфенола А (KER-828, аналоги NPEL-128, ЭД-20) с весом эпоксидного эквивалента 184-190 г/экв и вязкостью 12000-15000 мПаЧс при 25°C. Спирт бензиловый в качестве пеногасителя. Этилцеллозольв в качестве смачивателя. Орто-ксилол, бутанол-1 и 1-метокси-2-пропилацетат (в соотношении 70:20:10 в.ч.) в качестве растворителя. Катализаторы отверждения К-54 (2,4,6-трис(диметиламинометил)фенол) и 2-метилимидазол. Смесь талька технического, барита, рутила и оксида хрома пигментного (в соотношении 50:5:15:30 в.ч.) в качестве тиксотропного агента и наполнителя. Барит может быть заменен на вольфрамат кальция люминофор. Полианилин (эмеральдин) полученный из анилина (ПА) и N-метиланилина (ПАМ). Отвердитель аминополиамидный в виде 70% раствора в ксилоле (например Юнимид-230), аминное число 170 мг КОН/г, молекулярная масса 340 г/моль и вязкость 800-1400 мПаЧс при 40°C. Полиэтиленполиамин (ПЭПА) представляет собой жидкость от светло-желтого до темно-бурого цвета. Плотность ПЭПА при 25°С равна 0,956-1,011 г/см3. Значение вязкости составляет около 900 мПаЧс. Изо-Метилтетрагидрофталевый ангидрид (МТГФА) отвечает следующим требованиям: вязкость 30-70 мПаЧс, плотность 1.19-1.21 г/см3, содержание ангидридных групп более 41%.

Были получены образцы следующих антикоррозионных композиций.

I. Композиция №6 из таблицы 1.

1) Компонент А:

2) Компонент Б:

Массовое соотношение А/Б соответствует 4:1.

II. Композиция №7 из таблицы 1.

1) Компонент А:

2) Компонент Б:

Массовое соотношение А/Б соответствует 4:1.

III. Композиция №15 из таблицы 1.

1) Компонент А:

2) Компонент Б:

Массовое соотношение А/Б соответствует 100:3.

IV. Композиция №24 из таблицы 1.

1) Компонент А:

2) Компонент Б:

Массовое соотношение А/Б соответствует 25:17.

Указанные конкретные составы подтверждают, что диапазон эффективных концентраций добавки полианилина находится в диапазоне 3-7 масс. %, однако более эффективным является использование комбинированной присадки полианилина в отвердителе и поли(N-метиланилина) в смоляном компоненте. Увеличение концентрации полианилина свыше 12-14% нецелесообразно.

Составы всех полученных образцов приведены далее в таблице 1.

Пример 1. Защитное жидкое покрытие холодного отверждения является двухкомпонентным и предназначено для защиты металлоконструкций, трубопроводов, резервуаров и судов из черных и низколегированных сталей, в том числе при проведении планового обслуживания и ремонта.

Компонент А получают путем смешения исходных материалов в диссольвере, контролируя степень помола на уровне 20-40 мкм. Компонент Б получают аналогично. Компоненты смешивают любым способом непосредственно перед использованием, работоспособность композиции составляет 1-2 часа.

Пример 2. Защитное покрытие ремонтного назначения холодного отверждения является двухкомпонентным и предназначено для ликвидации небольших трещин и очагов сквозного разрушения металла с применением армирующих материалов.

Компоненты смешивают любым способом непосредственно перед использованием, работоспособность композиции составляет 0.5-1.5 часа.

Пример 3. Защитное термостойкое покрытие горячего отверждения поставляется двухкомпонентным и предназначено для ликвидации небольших трещин и очагов сквозного разрушения металла с применением армирующих материалов на объектах, где требуется повышенная температурная и химическая стойкость.

Компоненты смешивают любым способом непосредственно перед использованием, работоспособность композиции составляет до 24 часов и отверждение происходит при нагревании до 120-140°C.

Условия испытаний. Оценка качества покрытий проводилась путем окрашивания подготовленных пластин размерами 150х70х2 мм из стали марки 08пс. Подготовку пластин к окрашиванию проводили по ГОСТ 9.402-2004 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию» путем аморфного фосфатирования. Окрашивание пластин проводили валиком, толщина слоя покрытия не более 240 мкм.

По ГОСТ 9.104-2018 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации» определены:

- группа условий эксплуатации ОМ1;

- тип атмосферы III (морская);

- категория коррозионной активности атмосферы С5 (очень высокая), характерная для промышленных помещений или зон с преимущественно постоянной конденсацией и высоким уровнем загрязнений.

В соответствии с ГОСТ 9.401-2018 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов» определены методы испытаний «Б» (определение стойкости покрытий к воздействию соляного тумана (распространение коррозии от надреза) и «10» (определение стойкости покрытий к воздействию переменной температуры, повышенной влажности, соляного тумана, сернистого газа и солнечного излучения).

Краткое описание методов.

Существует несколько методов оценки адгезии покрытий к подложке.

1) Метод решётчатых надрезов, это метод определения адгезии (устойчивости к отслаиванию) однослойного, многослойного лакокрасочных покрытий и системы покрытий к окрашиваемой поверхности и/или между слоями, ГОСТ 31149-2014 (ISO 2409:2013)

На покрытии выполняются двенадцать надрезов: шесть параллельных надрезов в одном направлении и шесть других параллельных надрезов перпендикулярно первым. После удаления свободных и непрочно держащихся частиц покрытия, выполняется сравнение с визуальными эталонами: чем сильнее покрытие выкрашивается, тем хуже считается его адгезия.

Размер единичного квадрата решётки зависит от толщины покрытия:

на покрытия толщиной менее 60 мкм наносят решётку с единичным квадратом размером 1x1 мм;

на покрытия толщиной от 60 до 120 мкм - 2x2 мм;

на покрытия толщиной от 120 до 200 мкм - 3x3 мм.

Метод не применим при толщине покрытия более 250 мкм и для текстурированных (шероховатых) покрытий.

2) Метод Х-образного надреза может быть использован на покрытиях любой толщины, ГОСТ 32702.2-2014 (ISO 16276-2:2007).

Для метода Х-образного надреза делают два надреза под углом друг к другу в форме буквы «X». На место надреза накладывают липкую ленту и пальцем плотно прижимают её к покрытию, а затем удаляют под определенным углом вместе с отслоившимися участками покрытия.

Результаты тестов оцениваются по балльной шкале в зависимости от площади и характера отслоения.

Определение стойкости покрытий к воздействию соляного тумана (распространение коррозии от надреза) (метод «Б»).

Образцы помещают в камеру соляного тумана таким образом, чтобы они не находились на прямой линии перемещения струи тумана из распылителя, не вступали в контакт с камерой так, чтобы поверхности, подлежащие испытанию, были открыты для свободной циркуляции струи тумана. Образцы помещают в камеру соляного тумана под углом (20 ± 5)° к вертикали испытуемой поверхностью верх на расстоянии не менее 20 мм друг от друга, от стенок - не менее 100 мм, от дна камеры -не менее 200 мм и выдерживают при температуре (35±2) °С и концентрации хлористого натрия в непрерывно распыляемом растворе (50±5) г/дм3 не менее 240 ч, затем образцы извлекают из камеры и определяют величину распространения коррозии от надреза.

Образцы промывают водой, просушивают фильтровальной бумагой или сдувают остатки воды с поверхности с помощью сжатого воздуха и осматривают на наличие разрушений в соответствии с ГОСТ 9.407. Затем осторожно удаляют любое рыхлое покрытие с помощью лезвия ножа, удерживаемого под углом к поверхности разделения между покрытием и окрашиваемой поверхностью, отделяя покрытие от поверхности образца. Покрытие размягчают смесью ацетона с диметилформамидом в соотношении 1:1 по объему и удаляют с образца, осторожно поднимая отслоившееся покрытие лезвием ножа, не повреждая зону, прилегающую к надрезу. Измеряют в миллиметрах среднюю суммарную ширину зоны коррозии минимум в шести точках, равномерно распределенных вдоль надреза. Значение распространения коррозии от надреза определяют по среднему значению двух линий, рассчитанному с учетом максимального поражения через каждые 10 мм линии надреза. Участок в области пересечения линий в радиусе 10 мм при крестообразном надрезе в расчет не принимают.

Метод испытаний «10». Образцы помещают в камеру соляного тумана под углом 45° и выдерживают при воздействии соляного тумана с агрессивными добавками, получаемого распылением раствора с концентрацией хлористого натрия (50 ± 5) г/дм3 и сернокислого натрия с концентрацией 10 ± 1) г/дм3, при температуре (35 ± 2) °С в течение 4 ч. Из камеры соляного тумана образцы переносят в камеру солнечной радиации и выдерживают в течение 16 ч. Из камеры солнечной радиации образцы переносят в камеру влаги и выдерживают при температуре (55 ± 2) °С и относительной влажности воздуха (95 ± 3) % в течение 16 ч, затем в течение 1 ч температуру в камере понижают до (45 ± 2) °С и выдерживают образцы при относительной влажности воздуха (97 ± 3) % в течение 38 ч. Из камеры влаги образцы переносят в камеру соляного тумана и подвергают воздействию соляного тумана, получаемого при распылении раствора с концентрацией хлористого натрия (50 ± 5) г/дм3 при температуре (35 ± 2) °С в течение 4 ч. Из камеры соляного тумана образцы переносят в камеру влаги и выдерживают при температуре (60 ± 2) °С и относительной влажности воздуха менее 50 % в течение 2 ч, затем при относительной влажности воздуха (95 ± 3) % и температуре (55 ± 2) °С в течение 8 ч. Из камеры влаги образцы переносят в камеру холода и выдерживают при температуре минус (40 ± 3) °С в течение 6 ч. Образцы извлекают из камеры холода относительной влажности воздуха не более 80 % в течение 2 ч.

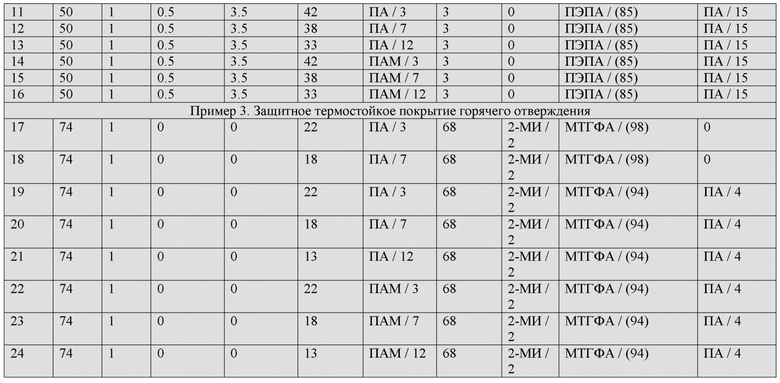

Покрытие считают выдержавшим испытание, если два образца из трех соответствуют требованиям для условий эксплуатации ОМ1. Окрашивание пластин проводили методом погружения, толщина слоя покрытия не более 300 мкм. Оценка проведена в соответствии с ГОСТ 9.407-2018 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы оценки внешнего вида». Результаты испытаний по ГОСТ 9.401 и 9.407 представлены в таблице 2.

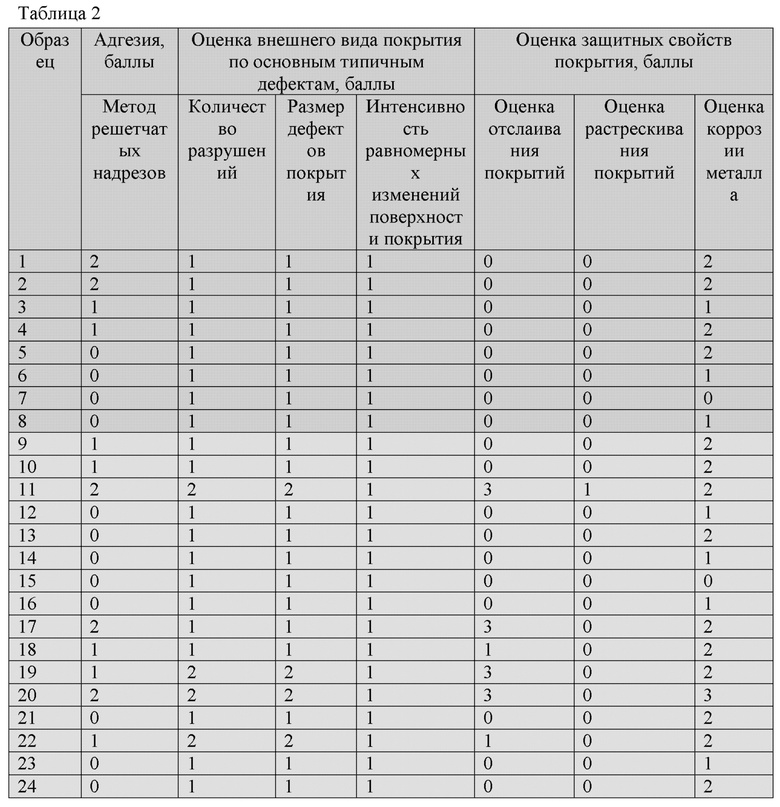

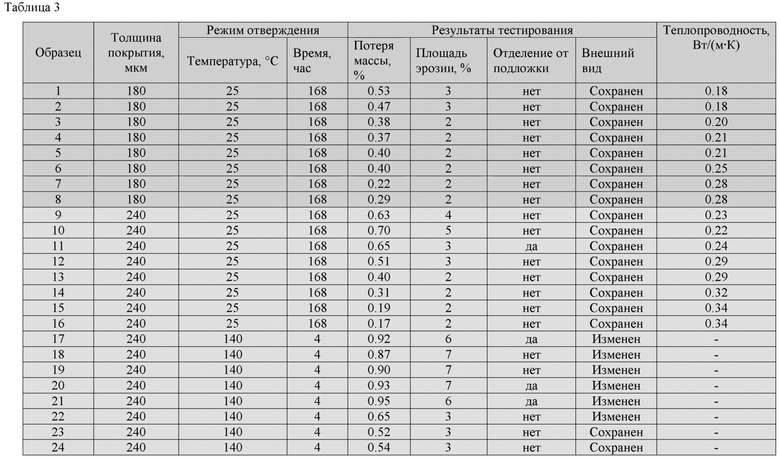

Испытания на износ покрытия были проведены в соответствии с авторской «Методикой ускоренных испытаний полимерных покрытий на кавитационный износ» с расчетом степени износа по ГОСТ 28446-90 «Оценка кавитационной эрозии в гидротурбинах».

Методика состоит в облучении образца покрытия ультразвуком в среде термостатированной жидкости. Сечение титанового ультразвукового излучателя диаметром 20 мм, плотность потока 2.5 Вт/см2, расстояние до покрытия 10 мм, рабочая среда - смеси воды с глицерином, температура испытаний от минус 40 до +135°C, стандартно 25°C, время единичного испытания 2 мин.

Определяется потеря массы образца, площадь каверн относительно площади пятна контакта. Для испытаний в композит добавляют люминофор, по гашению люминесценции которого в ультрафиолетовом свете можно определить объем потерянного покрытия, путем анализа фотографии программными средствами.

Покрытие наносят на диск 57х1.5 мм из стали и закрепляют в магнитном держателе. Затем образец термостатируют, облучают и промывают водой, сушат потоком воздуха комнатной температуры. Суммарная мощность акустического потока за время испытания составляет около 1 кВт.

Результаты испытаний на кавитационную эрозию представлены в таблице 3.

Теплопроводность отдельных образцов покрытий определена в соответствии с ГОСТ Р 57967-2017 «Композиты. Определение теплопроводности твердых тел методом стационарного одномерного теплового потока с охранным нагревателем».

Результаты испытаний на теплопроводность представлены в таблице 3.

Обсуждение результатов тестов по ГОСТ 9.401.

Экспериментальные данные показывают, что пары контрольных образцов 1-2 и 9-10 заметно отличаются по свойствам от пар 3-4 и 11-12, которые имеют большую твердость при сохранении пластичности.

При этом образцы 17-18 идентичны 19-20, что можно объяснить значительным относительным количеством Компонента Б, поскольку взаимодействие ангидридного отвердителя с эпокси-группой смолы идет в мольном соотношении 1:1. Увеличение доли полианилина ПА до 12% заметно не сказывается на результатах тестов образцов 5 и 13, и по крайней мере, не ухудшает свойства покрытия. Однако применение ПАМ вместо ПА существенно меняет картину испытаний, что можно объяснить следующим образом. Известно, что полианилины не являются строго регулярными линейными полимерами, а имеют множество ответвлений и образуют большие глобулы, а не нити. В случае большой молекулярной массы ПА вероятность образование глобулы выше, чем в случае медленно растущих цепей ПАМ. Для ПАМ характерно образование более коротких и линейных цепей с меньшим количеством ответвлений. Такая структура как бы армирует покрытие на микроуровне, а отсутствие доступного атома водорода при атоме азота повышает химическую стабильность, не снижая электропроводности.

В случае образцов 3-8 и 11-16 в компоненте Б устанавливается равновесная концентрация эмеральдинового основания по причине депротонирования остатка анилина более сильными аминогруппами отвердителя. Указанное равновесие снижает активность основного отвердителя, что приводит к образованию менее сшитого полимера и повышению адгезии покрытия. Вклад такой структуры в проводимость отсутствует, но появляются свойства ароматического аминного отвердителя полимерной структуры, который в образцах 3-8 вступает в реакцию с эпоксидами по причине наличия катализатора К-54. При этом возрастает термостойкость покрытия, что известно из литературных данных.

По результатам проведенных экспериментов было установлено, что покрытия на основе эпоксидных композиций (составы 6-8, 14-16, 22-24), содержащие в составе Компонента А поли(N-метиланилин), а в Компоненте Б сам полианилин, полученные способом, указанным выше, обладают следующими преимуществами:

1) обладают повышенной адгезией к испытательным пластинам;

2) имеют меньшую склонность к растрескиванию и кавитационному воздействию;

3) имеют повышенную теплопроводность.

Таким образом, введение в состав эпоксидного компонента полианилина с замещенным атомом азота, приводит к измеряемому улучшению защитных и прочностных свойств покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ КАТОДНО-ПОЛЯРИЗУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ, ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ, ЭЛЕКТРОХИМИЧЕСКИ АКТИВНЫЙ КОМПОЗИЦИОННЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ НИЗКООМНЫЙ МАТЕРИАЛЫ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2014 |

|

RU2541085C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Резьбовое соединение с сухим смазочным покрытием | 2017 |

|

RU2671759C1 |

| Ингибированная грунтовка | 2019 |

|

RU2725249C1 |

| ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2090584C1 |

| КОМПОЗИЦИЯ И СИСТЕМА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2358998C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1993 |

|

RU2065468C1 |

| ОДНОСЛОЙНЫЙ АНТИКОРРОЗИОННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2012 |

|

RU2537001C2 |

| Однослойное антикоррозионное покрытие | 2021 |

|

RU2772753C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2273653C1 |

Изобретение относится к эпоксидным покрытиям, используемым в качестве базовой основы антикоррозионных покрытий и ремонтных составов. Предложена эпоксидная композиция для получения антикоррозионного защитного покрытия, состоящая из компонента А, включающего эпоксидную смолу, органические присадки и минеральные наполнители, и компонента Б, включающего аминные отвердители, их смеси и органические присадки, характеризующаяся тем, что компоненты дополнительно содержат в качестве органических присадок электропроводящие полимеры: продукты окислительной поликонденсации анилина для компонента Б и продукты окислительной поликонденсации N-метиланилина для компонента А, причем соотношение компонента А и компонента Б составляет 100/3 или 4/1 весовых частей. Технический результат – увеличение прочности и защитных свойств покрытия, при этом полученные покрытия обладают повышенной адгезией к испытательным пластинам, имеют меньшую склонность к растрескиванию и кавитационному воздействию, имеют повышенную теплопроводность по сравнению с известными аналогами. 1 з.п. ф-лы, 3 табл., 24 пр.

1. Эпоксидная композиция для получения антикоррозионного защитного покрытия, состоящая из компонента А, включающего эпоксидную смолу, органические присадки и минеральные наполнители, и компонента Б, включающего аминные отвердители, их смеси и органические присадки, характеризующаяся тем, что компоненты дополнительно содержат в качестве органических присадок электропроводящие полимеры: продукты окислительной поликонденсации анилина для компонента Б и продукты окислительной поликонденсации N-метиланилина для компонента А, причем соотношение компонента А и компонента Б составляет 100/3 или 4/1 весовых частей.

2. Эпоксидная композиция для получения антикоррозионного защитного покрытия по п. 1, отличающаяся тем, что в качестве основы компонента Б используются алифатические диамины и полиамины, выбираемые из группы: диэтилентриамин, триэтилентетрамин, полиэтиленполиамин, 3-аминометил-3,5,5-триметилциклогексиламин, 1,5-диамино-2-метилпентан, 1,3-ди(аминометил)бензол.

| US 11739226 B2, 29.08.2023 | |||

| US 6762238 B1, 13.07.2004 | |||

| Гидродинамический поплавковый интегрирующий акселерометр | 1976 |

|

SU623159A1 |

| Антикоррозионный состав для покрытий | 2019 |

|

RU2737693C1 |

Авторы

Даты

2025-06-04—Публикация

2024-10-28—Подача