Изобретение относится к измерительной технике, в частности к диагностике изделий с использованием метода акустической эмиссии, и может быть использовано при прогнозировании дефектов в трубопроводах, элементах трубопроводной арматуры и промышленных сосудах.

Известны несколько способов проведения акустоэмиссионного контроля изделий. Некоторые описаны в "Правилах организации и проведения акустоэмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов" (РД-03-131-97) [1] . В этом источнике обобщены правила применения известных способов акустоэмиссионного контроля.

Все способы акустоэмиссионного контроля изделий включают прием диагностических сигналов акустической эмиссии, которые сопровождают развитие дефектов. Такие сигналы в материалах со слабым затуханием ультразвука позволяют обнаруживать и классифицировать дефекты, расположенные в толще материала в зоне радиусом до 10 м от места установки преобразователя. Контроль проводят в условиях нагружения объекта, как правило - в искусственно созданном переходном режиме. Определение источников акустической эмиссии осуществляют путем установки и обработки сигналов нескольких датчиков.

В качестве измеряемых параметров сигналов акустической эмиссии чаще всего принимают максимальную амплитуду, энергию сигнала или среднеквадратическое отклонение амплитуды сигнала, число пересечений сигналом нулевого уровня и другие параметры амплитудного распределения.

Результаты акустоэмиссионного контроля традиционно представляют в виде перечня зарегистрированных источников акустической эмиссии, отнесенных к тому или иному классу в зависимости от значения параметров сигналов. Оценку состояния контролируемого объекта проводят по наличию в нем источников того или иного класса. Применение конкретных схем классификации источников и критериев оценки состояния объектов зависит от механических и акустоэмиссионных свойств материалов контролируемых объектов. В настоящее время разработаны различные методики интерпретации результатов анализа сигналов акустической эмиссии для целей контроля технического состояния объектов.

Например, при амплитудном критерии [1] вычисляют среднюю амплитуду не менее трех импульсов для каждого источника акустической эмиссии за выбранный интервал наблюдения. Среднюю амплитуду сигналов сравнивают с пороговым уровнем и классифицируют источник сигнала акустической эмиссии по одному из четырех классов активности, а значит потенциальной опасности для конструкции изделия.

Интегральный критерий [1] предусматривает определение активности источников сигналов акустической эмиссии через число событий в интервале времени и амплитуду сигналов.

При применении локально-динамического критерия в качестве параметров используют число выбросов и энергию сигналов акустической эмиссии, определяют нормированную величину, зависящую от динамики развития дефекта, и судят о источнике сигналов, соотнося с пороговым значением.

Интегрально-динамический критерий, используемый по стандарту NDIS, Япония, предусматривает определение коэффициента концентрации источника сигнала, его суммарную энергию и определяют величину, характеризующую динамику энерговыделения источника во времени. По определенным значениям ранжируют источник.

По патентной информации известен "Способ акустоэмиссионного контроля изделий", патент РФ N 2006855, C 01 N 29/14 с приоритетом 20.06.91, заключающийся в том, что на поверхности изделия устанавливают приемники волн Рэлея, принимают сигналы, возникающие при образовании трещины, регистрируют разность времен прихода сигнала и спектр сигнала, по которым определяют местоположение трещины и глубину ее залегания. С целью повышения достоверности контроля, по частоте, соответствующей минимальной составляющей спектра принятого сигнала, определяют глубину трещины и ее ориентацию.

Рассмотренные способы контроля позволяют определить текущее состояние дефектов изделия. Прогнозные оценки возможны только при мониторинге состояния изделия, непрерывном, или непрерывно-периодическом наблюдении за состоянием дефектов изделия с помощью акустоэмиссионного контроля. Это обусловлено тем, что, по существующим представлениям, развитие дефектов носит вероятностный характер.

Наиболее близким является аналог по опубликованной заявке РФ N 93055811/28, с приоритетом 08.12.93, МПК G 01 N 3/00, "Способ определения повреждаемости нагруженного материала".

Способ предназначен для долгосрочного определения времени до возникновения локализованного очага разрушения, зародыша магистральной трещины, образующегося кластеризацией (объединением) трещин при их делокализованном накоплении в деталях машин, конструкциях. Задача решена тем, что измеряют количество трещин g(tj), образующихся в нагруженном материале за время tj (j>1), строят зависимость n=f(tj), экстраполируют ее до момента времени t, в который оценивают меру повреждения, измеряют среднюю длину трещин r и объем V области трещинообразования, рассчитывают предельное число трещин n*=V (er) -3 и определяют меру повреждения материала в момент времени t как вероятность Qj(t) образования кластера из i начальных трещин.

В данном способе предпринимается попытка прогнозной оценки дефектов нагруженного материала, в частности, и массивах горных пород. Объем концентратора предлагается измерить в момент времени t, определенный в будущем, а не в настоящем, поэтому способ прогнозирует время до момента, в который необходимо измерить среднюю длину трещин r и объем V в области трещинообразования.

Однако такой способ может работать только в условиях однородных материалов.

Техническим результатом настоящего изобретения является построение прогноза развития локальных дефектных структур на основе единичного измерения и определение остаточного ресурса конструкции изделия по результатам анализа ее фактически достигнутого к настоящему времени состояния, без знания предыстории развития наблюдаемых в ней локальных дефектных структур.

Способ включает прием и регистрацию сигналов акустической эмиссии, оценку их параметров и экстраполяцию полученных данных.

Первоначально определяют координаты каждой дефектной структуры изделия. Координаты определяются, например, с помощью корреляционного анализа при приеме сигналов акустической эмиссии на несколько установленных на изделии датчиков. Для каждой дефектной структуры производят измерение обобщенных параметров их амплитудных распределений, в частности максимальной амплитуды, среднеквадратичного отклонения амплитуды и числа пересечений сигналом нулевого уровня.

Представляют источники сигналов в пространстве измеренных обобщенных параметров. Представление производится, например, построением графической зависимости максимальной амплитуды или среднеквадратичного отклонения амплитуды каждого сигнала, локализованного в зоне дефектной структуры, от числа пересечений этим сигналом нулевого уровня за время наблюдения.

Далее определяют тенденцию развития наиболее развитого дефекта, являющегося источником наиболее мощного из выявленных сигналов акустической эмиссии дефектной структуры, путем экстраполяции кривой, построенной по оцененным значениям параметров всех источников сигналов дефектной структуры.

Кривая, полученная путем экстраполяции, показывает, например, зависимость максимальной амплитуды (или среднеквадратичного отклонения) от числа пересечений и дает возможность определить сигнал, соответствующий критической величине трещины, как точку на этой кривой, определяющую соотношение обобщенных параметров для этого критического сигнала.

По полученным для каждой дефектной структуры кривым оценивают величину относительной наработки изделия до достижения выявленной стадии развития дефекта и определяют остаточный ресурс изделия во времени по величине наработки, оцененной для наиболее развитой дефектной структуры. Переход от относительного времени к абсолютному осуществляется на основе имеющейся информации о реальном времени эксплуатации изделия в предположении постоянства в среднем условий его нагружения.

В частном случае для уточнения остаточного ресурса изделия проводят несколько последовательных во времени единичных измерений параметров сигналов акустической эмиссии отдельных дефектных структур, каждый раз оценивая величину относительной наработки изделия до достигнутой стадии развития дефекта.

Существенными отличиями данного способа от ранее существующих являются:

Измерения, как правило, ведут однократно, за достаточно короткий период времени. Несмотря на это, способ позволяет прогнозировать развитие дефектной структуры в будущем. Обычные способы позволяют давать такой прогноз только при непрерывных во времени измерениях, то есть при мониторинге объекта.

Прогноз развития дефектов изделия ведут путем анализа всех сигналов акустической эмиссии от локализованной дефектной структуры. В каждой дефектной структуре есть более и менее развитые системы дефектов (коррелированных микро- и макротрещин, зон множественного растрескивания, зон коррозионного износа). Согласно данному способу, менее развитые дефекты показывают предысторию наиболее развитого дефекта данной структуры. Поэтому, измеряя параметры сигналов акустической эмиссии всех источников сигналов дефектной структуры, а затем представляя их обобщенные параметры на соответствующих фазовых плоскостях, можно далее построить экстраполирующие зависимости, по которым удается судить о тенденции развития наиболее развитого дефекта из данной дефектной структуры.

Исходя из вышесказанного можно утверждать, что данное изобретение обладает новизной и новыми, неочевидными для специалистов в данной области свойствами, а значит отвечает критерию изобретательского уровня.

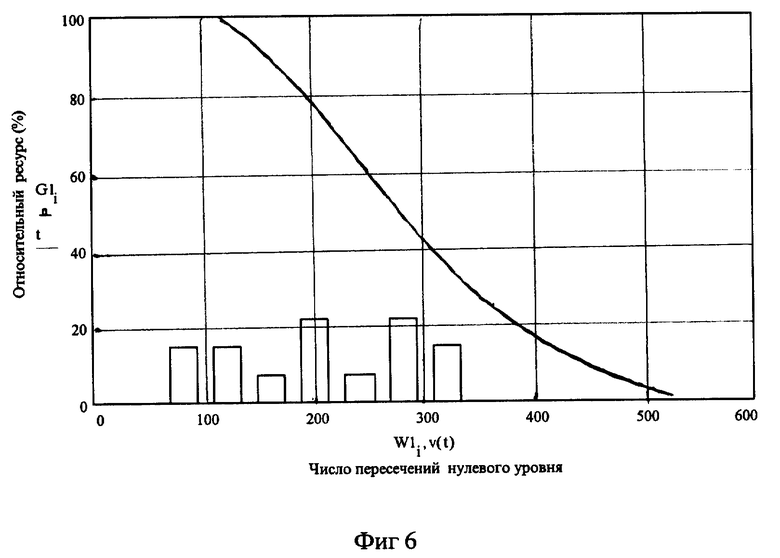

На фиг. 1 приведен вид отдельной реализации сигнала акустической эмиссии релаксационного типа длительностью 100 мкс.

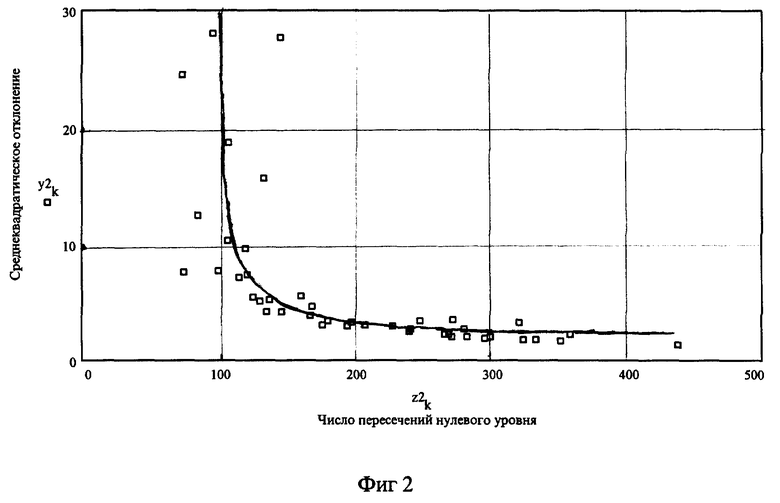

На фиг. 2 показано представление сигналов акустической эмиссии дефектной зоны и экстраполирующая кривая.

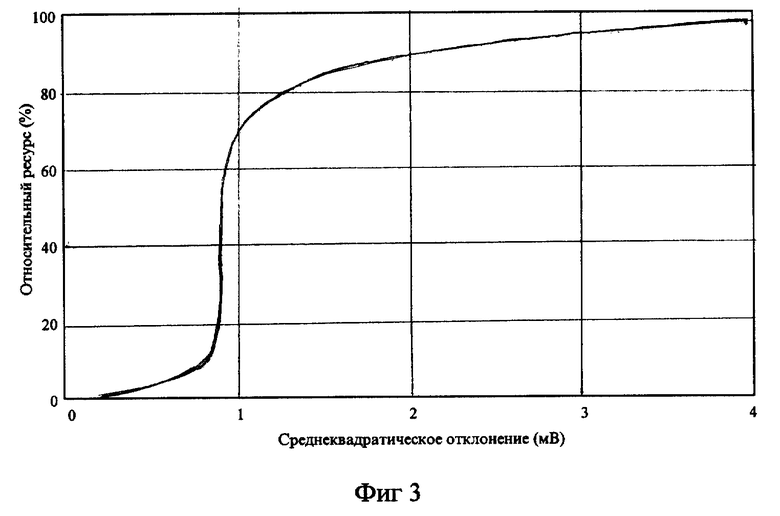

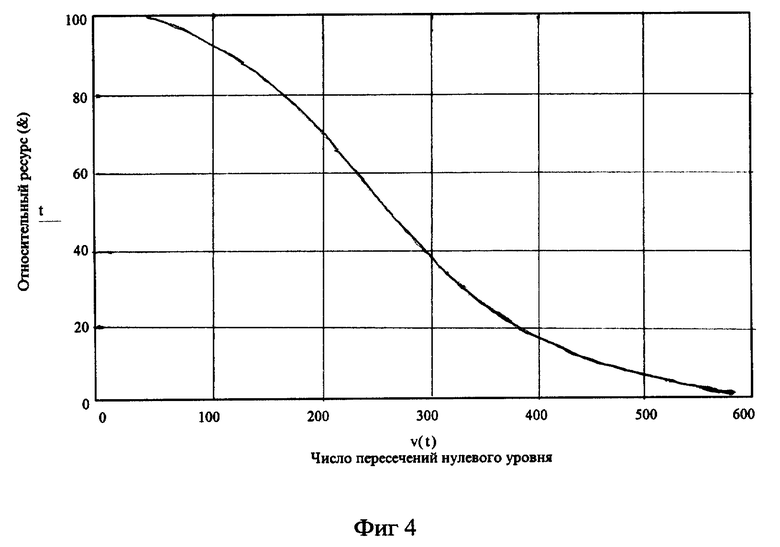

На фиг. 3, 4 представлены примеры зависимостей для оценки относительной наработки изделия по результатам анализа выделенной дефектной структуры.

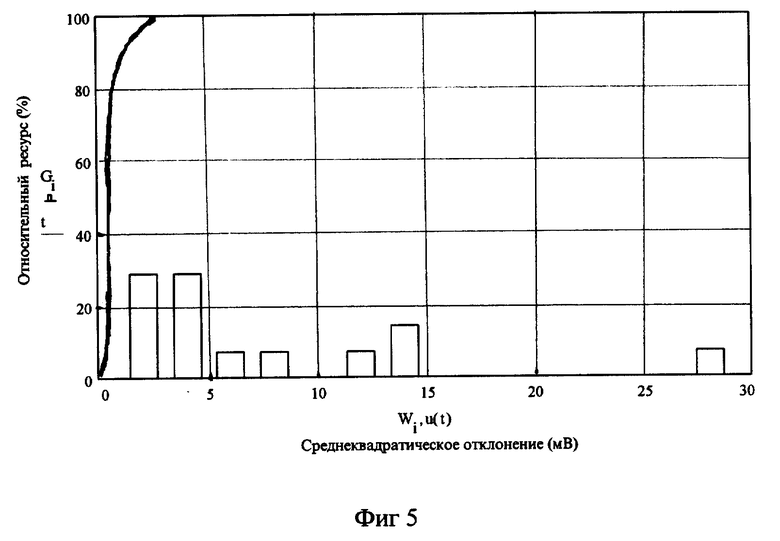

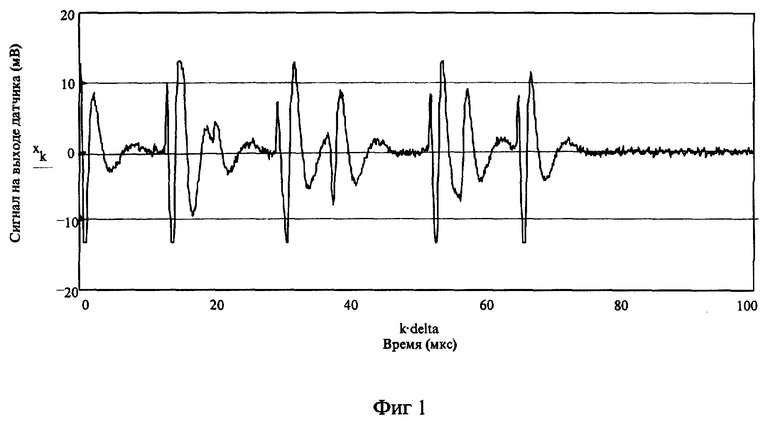

На фиг. 5, 6 представлены примеры зависимостей для оценки относительной наработки изделия по результатам анализа дефектной структуры, находящейся в стадии образования магистральных трещин.

Способ осуществляется следующим образом.

На поверхности объекта устанавливается количество датчиков, необходимое для определения координат источника сигнала. За определенный период времени осуществляется измерение, в ходе которого регистрируются сигналы акустической эмиссии. Пример сигнала приведен на фиг 1. Данный сигнал соответствует системе коррелированных макротрещин общей длиной 14 см на гибе трубопровода высокого давления.

Далее определяют координаты источников сигналов. После этого, для каждой выявленной таким образом дефектной структуры, по измеренным сигналам, приведенным к значениям сигналов на выходе датчиков, строят диаграммы расположения принятых сигналов в пространстве их обобщенных характеристик (максимальная амплитуда, среднеквадратичное отклонение, число пересечений различных уровней, другие характеристики амплитудного распределения).

На фиг. 2 приведен пример представления источников сигналов в пространстве измеренных параметров сигналов. Сигналы акустической эмиссии из соответствующей дефектной зоны представлены в виде точек на плоскости "число пересечений нулевого уровня - среднеквадратичного отклонения сигнала".

По измеренным значениям параметров всех сигналов дефектной структуры, представленным на фиг. 2, экстраполируется кривая. Пример на фиг. 2 характерен для последней стадии развития дефектной структуры и образовавшаяся трещина может быть обнаружена визуально. Обычно определение остаточного ресурса данным способом ведется на более ранних стадиях развития дефектов изделия.

Экстраполированная кривая, с учетом известных закономерностей развития параметров, перестраивается в кривые, представленные на фиг. 3, 4. Для построения графиков на фиг. 3 и 4 по кривой (фиг. 2) определяется установившийся режим среднеквадратичного отклонения сигнала, точку изгиба и характер поведения кривой на восходящем участке, который на средних стадиях развития дефектной структуры определяется путем экстраполяции.

Для определения остаточного ресурса используются зависимости выделенной, являющейся источником наиболее мощного из выявленных сигналов, дефектной структуры.

Таким образом, для каждой дефектной структуры можно определить относительное время развития от текущего состояния дефекта до достижения им критического состояния, используя оцененную тенденцию его развития. Далее, остаточный ресурс изделия определяется как минимальное для всех дефектных структур время от текущего состояния до достижения критической величины. Переход от относительных величин к абсолютным осуществляется по данным о предыстории нагружения изделия в предположении его однородности в среднем.

Для более достоверного контроля изделий, дефекты которых находятся на ранних и средних стадиях развития, целесообразно проводить несколько отстоящих по времени измерений. Это позволяет уточнить величину наработки изделия и скорректировать, при необходимости, остаточный ресурс изделия.

Диаграммы, представленные на фиг. 2, 4 и 5, отражают результаты акустоэмиссионного контроля реального объекта.

На фиг. 4 и 5 - изделие имеет 100% наработку, что соответствует стадии образования магистральной трещины. На этих же фигурах отображены гистограммы значений сигналов, приведенных на фиг. 2. С помощью гистограмм видно, что в данном случае крайние значения параметров сигналов от дефектной структуры далеко выходят за 100% уровень наработки изделия. Ресурс изделия исчерпан, наблюдается система быстроразвивающихся магистральных трещин. Характер оформившейся магистральной трещины (быстро или медленно развивающейся и неразвивающейся) устанавливается этим же способом, с привлечением большего числа параметров.

По результатам этого контроля за состоянием объекта был сделан вывод об аварийности объекта и высокой вероятности выхода его из строя в течение месяца, при одном из ближайших пусков. Обследование локализованных таким образом дефектных зон с помощью альтернативных методов неразрушающего контроля этот вывод полностью подтвердило.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СТЕПЕНИ РАЗРУШЕНИЯ МАТЕРИАЛОВ ПРИ АКУСТИКО-ЭМИССИОННОМ КОНТРОЛЕ ПРОЦЕССА ТРЕНИЯ ТВЁРДЫХ, ЖИДКИХ И ГАЗООБРАЗНЫХ ТЕЛ | 2018 |

|

RU2715476C2 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОНСТРУКЦИЙ | 2001 |

|

RU2175129C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| УСТРОЙСТВО ДЛЯ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ; ОПРЕДЕЛЕНИЯ КРУПНЫХ ПОТЕНЦИАЛЬНО ОПАСНЫХ ДЕФЕКТОВ; ВЫЯВЛЕНИЯ ЗОН ХРУПКОГО РАЗРУШЕНИЯ; ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ ЗОН ФАЗОВОГО СОСТАВА. | 2012 |

|

RU2511074C2 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ДИАГНОСТИРУЕМОГО ОБЪЕКТА (ВАРИАНТЫ) | 2004 |

|

RU2267121C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698508C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

Изобретение относится к измерительной технике, в частности к диагностике изделий с использованием метода акустической эмиссии, и может быть использовано при прогнозировании дефектов в трубопроводах, элементах трубопроводной арматуры и промышленных сосудах. Техническим результатом изобретения является построение прогноза развития локальных дефектных структур на основе единичного измерения и определение остаточного ресурса конструкции изделия по результатам анализа ее фактически достигнутого к настоящему времени состояния, без знания предыстории развития наблюдаемых в ней локальных дефектных структур. Способ включает прием, регистрацию сигналов акустической эмиссии. Первоначально определяют координаты каждой дефектной структуры изделия, для каждой дефектной структуры производят измерение параметров сигналов отдельных источников акустической эмиссии. Представляют источники сигналов в пространстве измеренных параметров сигналов. Далее определяют тенденцию развития макротрещины, являющейся источником наиболее мощного из выявленных сигналов акустической эмиссии дефектной структуры, путем экстраполяции кривой, построенной по измеренным значениям параметров всех источников сигналов дефектной структуры. По полученным для каждой дефектной структуры кривым оценивают величину наработки изделия до начала образования макротрещины и определяют остаточный ресурс изделия во времени по величине наработки изделия наиболее развитой дефектной структуры. 2 з.п.ф-лы, 6 ил.

Авторы

Даты

1999-11-20—Публикация

1998-07-23—Подача