Изобретение относится к области переработки шин путем пиролиза, с применением жидкометаллического теплоносителя.

Известны различные устройства для переработки резинотехнических и полимерных материалов путем пиролиза. Например, известно изобретение по патенту № 2693800 под названием «Устройство для переработки отходов из резинотехнических и полимерных материалов» (МПК: F23G 5/027; C10B 53/07). Устройство содержит бак-реактор, баллон со сжатым газом, верхний трубопровод, выемную кассету, газовый редуктор, газовый трубопровод и горловину. Кроме того, устройство содержит деталь фиксации положения выемной кассеты, днище, жидкометаллический теплоноситель, запорную арматуру, конденсатор, линию сброса неконденсирующихся газообразных продуктов, нагреватель, нижний трубопровод, обечайку, отводящий трубопровод, сепаратор, съемную крышку и теплоизоляцию. Недостатками данного изделия является то, что устройство предусматривает много ручного труда, при работе устройства большие потери тепловой энергии и большой расход газа на перемещение теплоносителя из одного бака реактора в другой, нет сепарации твёрдых пиролизатов, таких как сталь и пироуглерод. Кроме того, в конструкции устройства выемная кассета замедляет теплообмен, что в свою очередь замедляет процесс пиролиза сырья. При работе устройства в его рабочей зоне в воздухе присутствует значительное количество паров свинца. Это обусловлено разницей более чем в 100°С между температурой теплоносителя (450°С) и его температурой плавления (327°С), Свинец токсичен, является потенциальным канцерогеном для организма человека, ПДК соединений свинца в атмосферном воздухе - 0,003 мг/м³.

Наиболее близким по совокупности существующих признаков аналогом к заявленному изобретению (прототипом) является реактор пиролиза шин, описанный в изобретении под названием «Процесс и система для пиролиза целых шин и пластиковых композитов с целью преобразования топлива и восстановления компонентов» по патенту № EP2890763 (МПК: C10B49/14; C10B53/07; C10G1/10). Прототип содержит: средство для загрузки указанного исходного материала в загрузочный сосуд, указанный загрузочный сосуд, предназначенный для удаления воздуха из указанного исходного материала; средство для загрузки указанного исходного материала из указанного загрузочного сосуда в камеру пиролиза; камера пиролиза, в которой хранится жидкость для пиролиза, в которой указанная жидкость для пиролиза представляет собой расплавленный цинк или олово; средство для обеспечения доступа тяжелых и легких твердых продуктов пиролиза, связанных с указанным исходным материалом, отделяют внутри указанной пиролизной жидкости таким образом, чтобы легкие твердые продукты пиролиза и пары пиролиза отделялись от верхней части указанной пиролизной жидкости; средство для удаления любых паров пиролиза и указанных легких твердых продуктов пиролиза с помощью экстрактора с поверхности указанной пиролизной жидкости; средство для отделения указанных паров пиролиза и указанных легких твердых продуктов пиролиза; конденсаторная система для конденсации паров в жидкость; и средство для удаления указанных тяжелые твердые продукты пиролиза со дна указанной камеры пиролиза с помощью устройства для удаления и в котором указанная камера пиролиза содержит наклонное дно, так что указанные тяжелые твердые продукты пиролиза собираются в нижней точке указанной камеры пиролиза. Недостатком данного реактора пиролиза шин является неполное удаления атмосферного воздуха, находящегося в шинах, направляемых в активную часть реактора. В реакторе-прототипе предотвращение попадания атмосферного воздуха в активную часть реактора осуществляют следующим образом. Шину помещают в атмосферный шлюз, затем в шлюзе вакуумным насосом откачивают воздух. Далее, шлюз продувают азотом и только после этого шину перемещают в камеру пиролиза. Шина оказывается на поверхности расплавленного металла плавающей, при этом площадь контакта с жидкометаллическим теплоносителем не будет являться максимальной. А это снижает эффективность пиролиза и увеличивает время технологического процесса. Кроме того, удаление пироуглерода и шлака в прототипе осуществляют посредством вакуумного экстрактора, периодически останавливая и открывая реактор. Другими словами, конструкция реактора предопределяет прерывистость технологического процесса пиролиза шин и других резинотехнических изделий.

Задача, которую поставил перед собой разработчик нового реактора пиролиза шин состояла в разработке такого устройства, которое позволяло бы более эффективно осуществлять переработку шин и других резинотехнических изделий. Техническим результатом, достигнутым в процессе решения поставленной перед разработчиком задачи, является полное удаление атмосферного воздуха с возможностью подачи шины для пиролиза в глубину жидкометаллического теплоносителя. Кроме того, техническим результатом является создание разницы давлений в объеме активной части и атмосферным давлением, действующим на жидкометаллический теплоноситель в загрузочной части реактора, что предопределяет непрерывность технологического процесса пиролиза шин.

Сущность изобретения состоит в том, что в реакторе пиролиза шин, состоящего из корпуса с загрузочной частью, включая горловину, и ёмкостью, заполненной жидкометаллическим теплоносителем, являющейся его активной частью, устройства подачи шин в реактор, устройства нагрева, устройства удаления бортового корда, брекера и шипов, отличающийся тем, что дополнительно снабжен устройством для принудительного извлечения воздуха из шин, расположенного над загрузочной частью реактора и выполненного в виде сверлильной головки для шин, при этом корпус выполнен U-образным с возможностью формирования гидрозатвора при заполнении его жидкометаллическим теплоносителем, причем корпус изготовлен из коррозионностойкой жаропрочной стали, причем в загрузочной части, над горловиной расположена аппарель и устройство подачи шин в реактор, представляющее собой механизм трёхзвенного шарнирно-рычажного параллелограмма, а устройство удаления бортового корда, брекера и шипов расположено в устройстве подачи шин в реактор и выполнено в виде экстрактора скребкового типа, устройство нагрева расположено под загрузочной и активной частями реактора, а в конце активной части предусмотрены сетчатый ограничитель и труба для вывода дымовых газов, а также труба для выхода пирогазов, соединенная с конденсором, который связан в свою очередь через вакуумный насос с устройством нагрева для использования их в качестве горючего вещества, а другая труба конденсора в нижней его части соединена с ёмкостью для пиромасла. Вместе с тем, в реакторе пиролиза шин в качестве жидкометаллического теплоносителя применен цинк. В реактор пиролиза шин аппарель состоит из коромысла и шатуна, которые соединены цилиндрическим шарниром. Корпус реактора изготовлен из стали марки 08Х18Н10Т. В качестве внешнего источника топлива применено жидкое либо газообразное топливо. Активная часть корпуса в нижней его части выполнена с вентилем для слива жидкометаллического теплоносителя. Внизу корпуса в тыльной его части установлена емкость для временного хранения полученного шлака и пироуглерода. Устройство нагрева жидкометаллического теплоносителя выполнено в виде горелок или в виде форсунок.

Доказательства возможности осуществления заявляемого реактора пиролиза шин с реализацией указанного назначения приводятся ниже на конкретном примере реактора пиролиза шин. Этот характерный пример выполнения конкретного реактора пиролиза шин согласно предлагаемому изобретению ни в коей мере не ограничивает его объем правовой защиты. В этом примере дана лишь конкретная иллюстрация предлагаемого реактора пиролиза шин.

Изобретение поясняется графически, где схематически показаны:

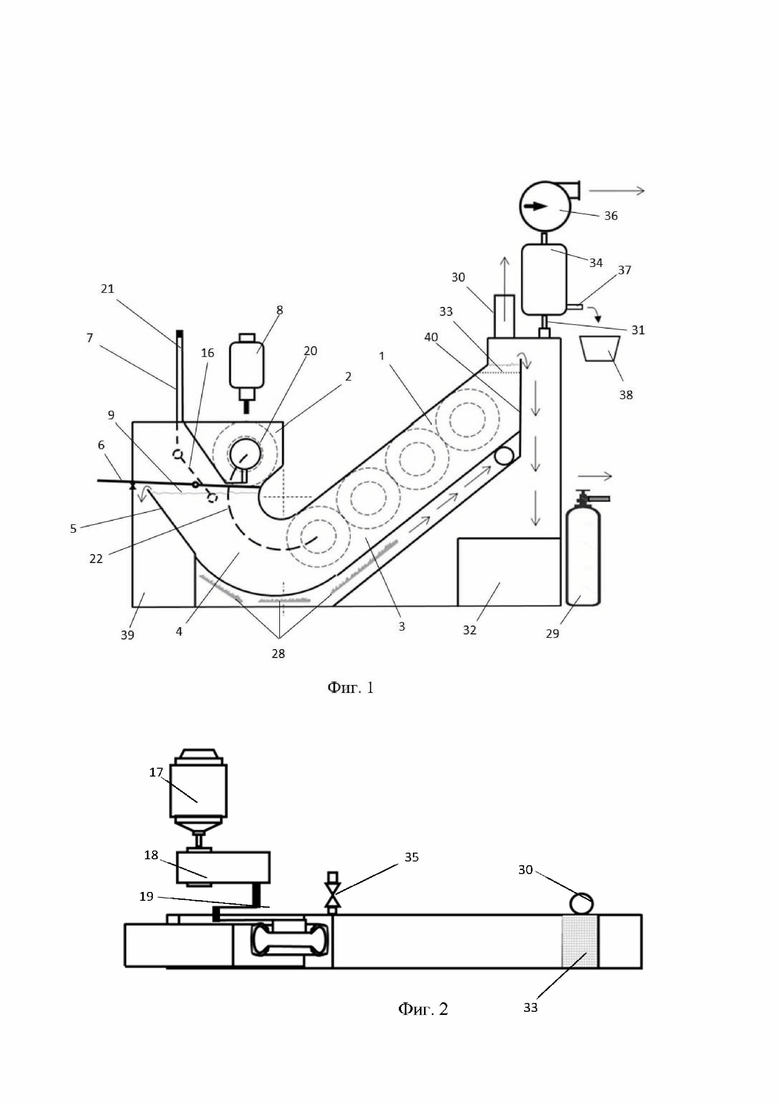

на фиг. 1 - реактор пиролиза шин, вид спереди;

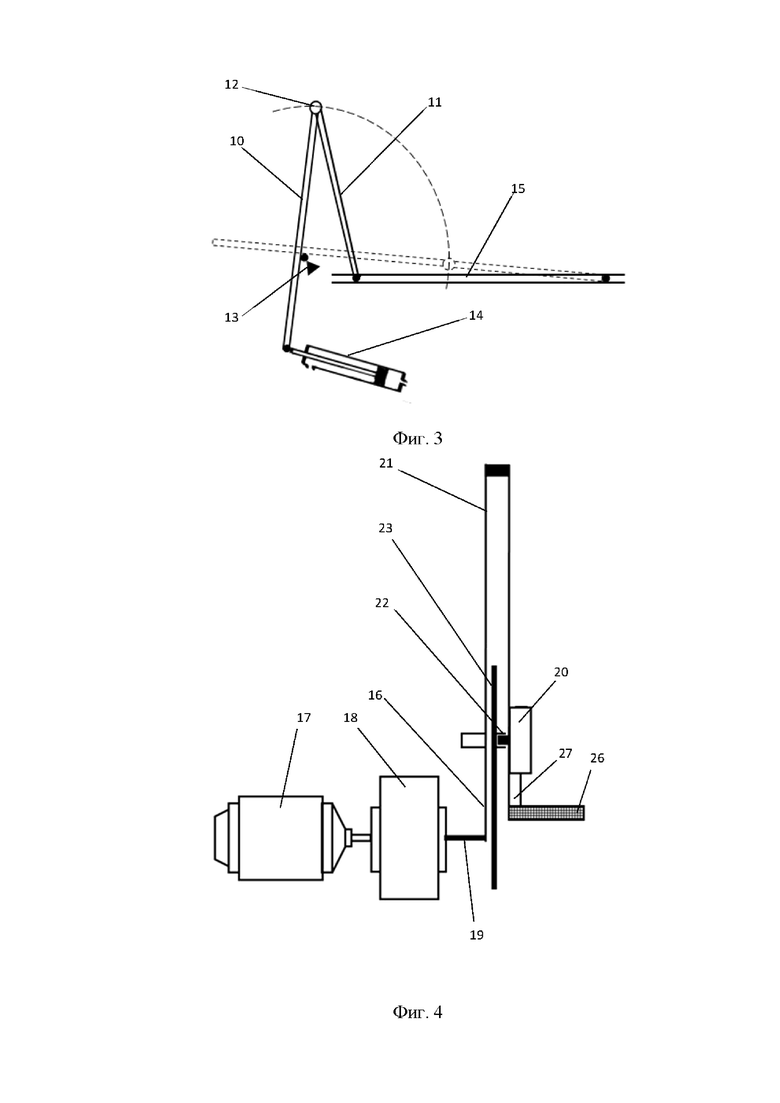

на фиг. 2 - он же, вид сверху;

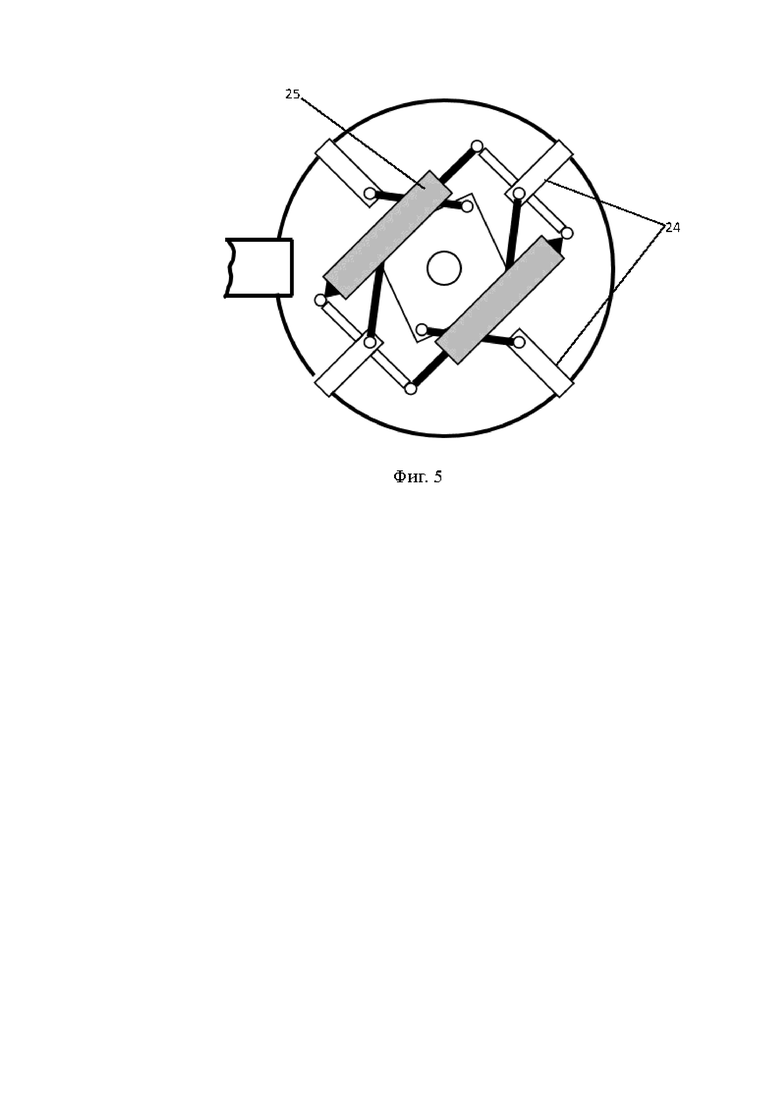

на фиг. 3 - аппарель в поднятом состоянии, вид спереди;

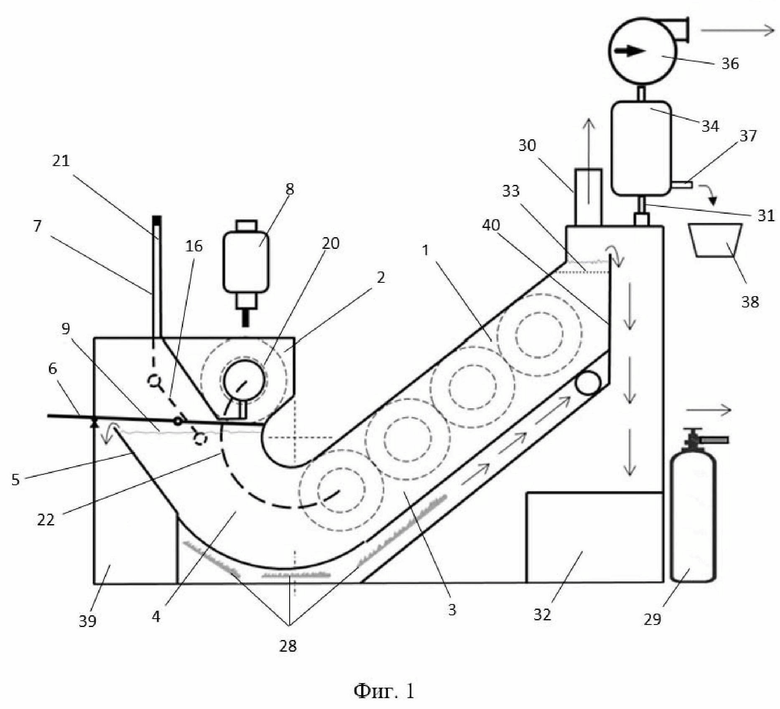

на фиг. 4 - автомат загрузки, вид сбоку;

на фиг. 5 - захватная шайба.

Реактор пиролиза шин включает U-образный корпус 1, выполненный из коррозионностойкой жаропрочной стали, например, из стали марки 08Х18Н10Т. U-образный корпус 1 состоит из загрузочной 2 и активной 3 частей. Активная часть U-образного корпуса 1 заполнена жидкометаллическим теплоносителем 4, например, расплавленным цинком. Загрузочная часть 2 реактора, предназначенная для загрузки шин, имеет горловину 5, над которой расположены аппарель 6 и устройство подачи шин в виде автомата загрузки 7, а также устройство 8 для принудительного извлечения воздуха из шин. В данном конкретном примере исполнения устройство 8 для принудительного извлечения воздуха из шин выполнено в виде сверлильной головки, хотя может быть выполнено в виде пустера или других аналогичных устройств. Аппарель 6 расположена над поверхностью 9 жидкометаллического теплоносителя 4, которая в положении загрузки шины, как показано на фиг. 1, закрывает горловину 5 загрузочной части 2 реактора. На фиг. 3 аппарель 6 показана в поднятом положении и состоит из коромысла 10 и шатуна 11, которые соединены цилиндрическим шарниром 12. Коромысло 10 закреплено на торцевой стенке реактора с помощью цилиндрического шарнира 13, при этом, его центр расположен выше конца шатуна 11. Торцевая стенка корпуса реактора выше аппарели 6 имеет проём для подачи шины в зону загрузки. Конец коромысла 10 соединён с пневмоцилиндром 14, предназначенным для поднятия аппарели 6. Конец шатуна 11, сконструированный с возможностью движения по направляющей 15, обеспечивает открытие поверхности 9 жидкометаллического теплоносителя 4. Автомат загрузки 7 представляет собой механизм трёхзвенного шарнирно-рычажного параллелограмма. Коромысло 16 автомата загрузки 7 соединено с электродвигателем 17 через редуктор 18 и вал привода 19. Захватная шайба 20 шатуна 21 сконструирована в круговых коробчатых направляющих 22, расположенных на боковой стенке 23 внутри корпуса 1 реактора. Губки 24, предназначены для захвата шин с помощью пневмоцилиндров 25. Стенка 23 корпуса с круговыми коробчатыми направляющими 22 образует с шатуном 21 двухподвижную плоскостную кинематическую пару 4-го класса и тем самым обеспечивает движение захватной шайбы 20 с шиной по дуге. Длина коромысла 16 равна серединному радиусу круговых коробчатых направляющих 22. Направляющие 15 и 22 расположены на противоположных боковых стенках реактора. Прямолинейная часть шатуна 21 и коромысло 16 сконструированы вне реактора, а криволинейная часть шатуна 21 с захватной шайбой 20 сконструированы внутри реактора. В захватной шайбе 20 автомата загрузки 7 расположен экстрактор 26 с пневмоцилиндром 27. Экстрактор 26 предназначен для удаления из жидкометаллического теплоносителя 4 бортового корда, брекера и шипов. Для поддержания необходимой температуры жидкометаллического теплоносителя 4 под загрузочной 2 и активной 3 частями размещено устройство нагрева в виде горелок 28. Для этой цели может быть применён любой источник топлива: неконденсированные пирогазы, пиромасло, пироуглерод, причём в любой комбинации. Для первоначального расплавления жидкометаллического теплоносителя 4 предназначен газ из внешнего источника топлива 29. В конце активной части 3 сконструирована дымовая труба 30, предназначенная для вывода дымовых газов и выпускная труба 31 для выхода пирогазов. Внизу корпуса 1 в тыльной его части установлена емкость 32 для временного хранения полученного шлака и пироуглерода. В конце активной части 3 в районе поверхности жидкометаллического теплоносителя 4 смонтирован сетчатый ограничитель 33, предназначенная для предотвращения всплытия пиролизируемых кусков резины, освобождённых от корда, брекера и шипов. Выпускная труба 31 для выхода пирогазов соединена с конденсором 34, предназначенным для разделения пирогазов на пиромасло и неконденсируемые пирогазы. Вентиль 35 предназначен для слива жидкометаллического теплоносителя 4. Вакуумный насос 36 предназначен для создания пониженного давления в объеме над поверхностью жидкометаллического теплоносителя 4 в активной части 3 и атмосферным давлением, действующим на жидкометаллический теплоноситель 4 в загрузочной 2 части реактора. Горелки 28 соединены трубопроводом с вакуумным насосом 36, для питания горелок неконденсируемыми пирогазами. U-образный корпус 1 реактора и жидкометаллический теплоноситель 4 создают гидрозатвор, предотвращающий попадание атмосферного воздуха в активную 3 часть реактора. Таким образом, конструктивно загрузочная часть 2 описываемого реактора выполнена с возможностью подачи шин автоматом загрузки 7 в активную часть 3 корпуса 1 снизу. Конструкция заявляемого реактора пиролиза шин предусматривает в конце активной части 3 корпуса 1 внутреннюю торцевую стенку 40. В нижней части конденсора 34 смонтирован патрубок 37 для слива пиромасла в емкость 38. Под загрузочной частью 2 корпуса 1 расположена ёмкость 39 для сбора корда, брекера и шипов.

Работает реактор пиролиза шин следующим образом. Через горловину 5 загрузочной части 2 корпуса 1 реактора загружают куски цинка. Затем разжигают горелки 28, питаемые газом из внешнего источника 29, для разогрева кусков цинка жидкометаллического теплоносителя 4. По мере расплавления цинка добавляют следующие куски. Затем, после заполнения жидкометаллическим теплоносителем 4 горловины 5 загрузочной части 2 корпуса 1 реактора, запускают вакуумный насос 36. Это нужно для создания разницы в уровнях поверхности 6 жидкометаллического теплоносителя 4 в загрузочной части 2 и в активной части 3 реактора. По мере плавления жидкометаллического теплоносителя и подъема его уровня за счет работы вакуумного насоса 36 в корпусе 1 реактора пиролиза шин будет образована разница давлений в объеме активной части 3 и атмосферным давлением, действующим на жидкометаллический теплоноситель 4 в загрузочной части 2 реактора. Вследствие разницы в уровнях жидкометаллического теплоносителя 4 в загрузочной 2 и активной 3 частях реактора, в загрузочной 2 части реактора будет значительно меньший объем жидкометаллического теплоносителя 4, соответственно меньше высота загрузочной 2 части реактора. Разогрев жидкометаллического теплоносителя 4 осуществляют до 450-480°C. После начала процесса пиролиза поддержание требуемой температуры жидкометаллического теплоносителя 4 в обеих частях реактора обеспечивают за счет сжигания неконденсированных пиролизных газов. После нагрева жидкометаллического теплоносителя 4 до необходимой температуры приступают к загрузке шин. Шину, предназначенную для пиролиза с помощью автомата 7 подают через горловину 5 на аппарель 6, находящуюся в исходном положении, как показано на фиг. 1. В результате шина скатывается до упора в стенку реактора. После этого губки 24 захватной шайбы 20, приводимые в движение пневмоцилиндрами 25, радиально раздвигаясь (фиг. 5), захватывают её за подошву. При помощи устройства 8 для принудительного извлечения воздуха из шин просверливают протектор шины насквозь. Далее коромысло 10, приводимое в движение пневмоцилиндром 14, перемещаясь в вертикальное положение вместе с шатуном 11, открывает поверхность 9 жидкометаллического теплоносителя 4. Автомат загрузки 7, приводимый в действие электродвигателем 17 через редуктор 18, погружает шину в жидкометаллический теплоноситель 4 загрузочной 2 части реактора, доводя шину до конца направляющих 22, находящихся уже в активной 3 части реактора, где происходит процесс пиролиза. В процессе погружения шины в жидкометаллический теплоноситель 4 из неё выходит воздух. Затем губки 24 захватной шайбы 20 освобождают подошву шины. Экстрактор 26, приводимый в движение пневмоцилиндром 27, из исходного становится в рабочее положение. Автомат загрузки 7, возвращаясь в исходное положение, с помощью экстрактора 26 удаляет бортовой корд, брекер и шипы со дна загрузочной 2 части реактора, через верхнюю кромку горловины 5. Далее автомат 7 загрузки и экстрактор 26 принимают исходное положение. После этого опускают аппарель 6, которая принимает исходное положение. Реактор готов к загрузке следующей шины. Под воздействием расплавленного металла жидкометаллического теплоносителя 4 при отсутствии кислорода происходит процесс пиролиза, то есть термодеструкции резины. В процессе деструкции происходит выделение пирогазов, выходящих из реактора наверх в выпускную трубу 31. Также происходит выделение пироуглерода, который всплывает на поверхность жидкометаллического теплоносителя 4 и удаление которого происходит через верхнюю кромку торцевой стенки 40 корпуса 1 реактора и который попадает в приёмную ёмкость 32. Кроме этого, происходит освобождение от резины металлического корда, брекера и шипов, которые тонут в жидкометаллическом теплоносителе 4 и происходит их скатывание по дну корпуса 1 реактора вниз, впоследствии удаляемые экстрактором 26. Далее пиролизируемые куски резины, освобождённые от корда, брекера и шипов, всплывают в жидкометаллическом теплоносителе 4 и упираются в сетку 33, где процесс пиролиза подходит к концу. Пирогазы, выходящие из реактора в выпускную трубу 31, по трубопроводу направляют в конденсор 34, где происходит разделение на две фракции: сконденсированное пиромасло и неконденсированные пирогазы. Неконденсированные пирогазы из конденсора 34 по трубопроводу направляют на горелки 28 для поддержания необходимой температуры в реакторе. Пиромасло из конденсора 34 удаляют через патрубок 37 в ёмкость 38. Образующиеся в результате горения дымовые газы, омывая нижнюю поверхность нагрева корпуса 1 реактора, устремляются вверх через дымовую трубу 30. В случае необходимости жидкометаллический теплоноситель 4 сливают из реактора через вентиль 35 (фиг. 2), расположенный в нижней части корпуса 1 реактора.

По сравнению с реактором-прототипом в описываемом реакторе отсутствует атмосферный шлюз, конвейер, двери атмосферного шлюза и их приводы, вакуумный насос откачки воздуха, линия подачи азота. Отсутствуют затраты на азот. Кроме того, сокращаются потери тепловой энергии, трудозатрат, улучшается качество пиролизатов, повышается экологической безопасности. В новом реакторе пиролиза шин сокращаются потери тепловой энергии при пиролизе. Это обеспечивается отсутствием в процессе пиролиза этапов охлаждения после окончания пиролиза предыдущего объема резины и последующего нагрева очередного объема резины. Вместе с тем, сокращаются трудозатраты за счет минимизации ручного труда, при этом загрузка сырья, выгрузка и сепарация продуктов пиролиза ведётся автоматически без остановки процесса пиролиза. Необходимо отметить улучшение качества пиролизатов, что обеспечивается более высокой скоростью нагрева сырья, а приводит к увеличению низкомолекулярных пиролизатов, по сравнению с процессами в известной установке-прототипе. Также сокращается время процесса пиролиза, уменьшается вторичная конверсия пиролизатов, поскольку длительное время их пребывания в зоне с высокой температурой способствует вторичной конверсии продуктов пиролиза, увеличению выхода нежелательных продуктов, таких как кокс, деготь, а также других нежелательных температурноустойчивых продуктов. Интенсивность разогрева сырья способствует улучшению качества пиролизатов. Снижается конденсация веществ, образующих кокс. В пиромасле увеличивается выход изопрена, а также снижаются потери дипентена, характеризующегося химической нестабильностью при повышенных температурах, увеличивается дизельная фракция. В пироуглероде уменьшаются закупорки пор, что приводит к увеличению площади поверхности, а значит к улучшению свойств пироуглерода как сорбента. Большая теплоемкость жидкометаллического теплоносителя обеспечивает значительную постоянную времени в контуре управления температурой жидкометаллического теплоносителя, управляемая подача тепла от горелок гарантировано поддерживает требуемую температуру теплоносителя. При этом стабильность (колебания) температуры жидкометаллического теплоносителя будут сведены к диапазону не более 10°С, что повышает качество пиролизатов. Повышение экологической безопасности обеспечено за счет абсорбции серы, находящейся в сырье, металлом жидкометаллического теплоносителя, что значительно уменьшает образование диоксида серы в дымовых газах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| Устройство для переработки отходов из резинотехнических и полимерных материалов | 2018 |

|

RU2693800C1 |

| БАРБОТАЖНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ | 2006 |

|

RU2320923C2 |

| СИСТЕМА ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ТЕРМОЯДЕРНОГО РЕАКТОРА | 1991 |

|

RU2043666C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2559891C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| Модульный ядерный реактор на быстрых нейтронах малой мощности с жидкометаллическим теплоносителем и активная зона реактора (варианты) | 2019 |

|

RU2699229C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПРОДУКТОВ ЖИЗНЕДЕЯТЕЛЬНОСТИ ЖИВОТНЫХ И ПТИЦЫ | 2012 |

|

RU2509756C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

Изобретение относится к области переработки шин путем пиролиза, с применением жидкометаллического теплоносителя. Технический результат - полное удаление атмосферного воздуха с возможностью подачи шины для пиролиза в глубину жидкометаллического теплоносителя, создание разницы давлений в объеме активной части и атмосферным давлением, действующим на жидкометаллический теплоноситель в загрузочной части реактора, что предопределяет непрерывность технологического процесса пиролиза шин. Реактор пиролиза шин состоит из корпуса с загрузочной частью, включая горловину, и ёмкостью, заполненной жидкометаллическим теплоносителем, являющейся его активной частью, устройства подачи шин в реактор, устройства нагрева, устройства удаления бортового корда, брекера и шипов, устройства для принудительного извлечения воздуха из шин, расположенного над загрузочной частью реактора и выполненного в виде сверлильной головки для шин. Корпус выполнен U-образным с возможностью формирования гидрозатвора при заполнении его жидкометаллическим теплоносителем и изготовлен из коррозионно-стойкой жаропрочной стали. В загрузочной части, над горловиной расположена аппарель и устройство подачи шин в реактор, представляющее собой механизм трёхзвенного шарнирно-рычажного параллелограмма. Устройство удаления бортового корда, брекера и шипов расположено в устройстве подачи шин в реактор и выполнено в виде экстрактора скребкового типа. Устройство нагрева расположено под загрузочной и активной частями реактора, а в конце активной части предусмотрены сетчатый ограничитель и труба для вывода дымовых газов, а также труба для выхода пирогазов, соединенная с конденсором, который связан в свою очередь через вакуумный насос с устройством нагрева для использования их в качестве горючего вещества, а другая труба конденсора в нижней его части соединена с ёмкостью для пиромасла. 8 з.п. ф-лы, 5 ил.

1. Реактор пиролиза шин, состоящий из корпуса с загрузочной частью, включая горловину, и ёмкостью, заполненной жидкометаллическим теплоносителем, являющейся его активной частью, устройства подачи шин в реактор, устройства нагрева, устройства удаления бортового корда, брекера и шипов, отличающийся тем, что дополнительно снабжен устройством для принудительного извлечения воздуха из шин, расположенного над загрузочной частью реактора и выполненного в виде сверлильной головки для шин, при этом корпус выполнен U-образным с возможностью формирования гидрозатвора при заполнении его жидкометаллическим теплоносителем, причем корпус изготовлен из коррозионно-стойкой жаропрочной стали, а в загрузочной части над горловиной расположена аппарель и устройство подачи шин в реактор, представляющее собой механизм трёхзвенного шарнирно-рычажного параллелограмма, а устройство удаления бортового корда, брекера и шипов расположено в устройстве подачи шин в реактор и выполнено в виде экстрактора скребкового типа, устройство нагрева расположено под загрузочной и активной частями реактора, а в конце активной части предусмотрены сетчатый ограничитель и труба для вывода дымовых газов, а также труба для выхода пирогазов, соединенная с конденсором, который связан в свою очередь через вакуумный насос с устройством нагрева для использования их в качестве горючего вещества, а другая труба конденсора в нижней его части соединена с ёмкостью для пиромасла.

2. Реактор пиролиза шин по п. 1, отличающийся тем, что в качестве жидкометаллического теплоносителя применен цинк.

3. Реактор пиролиза шин по п. 1, отличающийся тем, что аппарель состоит из коромысла и шатуна, которые соединены цилиндрическим шарниром.

4. Реактор пиролиза шин по п. 1, отличающийся тем, что корпус реактора изготовлен из стали марки 08Х18Н10Т.

5. Реактор пиролиза шин по п. 1, отличающийся тем, что в качестве внешнего источника топлива применено жидкое либо газообразное топливо.

6. Реактор пиролиза шин по п. 1, отличающийся тем, что активная часть корпуса в нижней его части выполнена с вентилем для слива жидкометаллического теплоносителя.

7. Реактор пиролиза шин по п. 1, отличающийся тем, что внизу корпуса в тыльной его части установлена емкость для временного хранения полученного шлака и пироуглерода.

8. Реактор пиролиза шин по п. 1, отличающийся тем, что устройство нагрева жидкометаллического теплоносителя выполнено в виде горелок.

9. Реактор пиролиза шин по п. 1, отличающийся тем, что устройство нагрева жидкометаллического теплоносителя выполнено в виде форсунок.

| EP 2890763 B1, 09.09.2020 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ГРУНТА НА РАЗЛИЧНЫХ ГЛУБИНАХ | 1926 |

|

SU6795A1 |

| Устройство для радиотелефонного модулирования | 1929 |

|

SU24464A1 |

| Устройство для переработки отходов из резинотехнических и полимерных материалов | 2018 |

|

RU2693800C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ИЗ ПОЛИМЕРНЫХ, КОМПОЗИТНЫХ И РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2773469C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДЪЕМНИКОВ ИЛИ ЛИФТОВ | 1927 |

|

SU8993A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2024-03-26—Публикация

2023-07-17—Подача