Изобретение относится к органической химии, а именно к способам переработки политетрафторэтилена (ПТФЭ) пиролизом с образованием тетрафторэтилена (ТФЭ).

ТФЭ является основным мономером для промышленного производства многих фторсодержащих полимеров, в основном ПТФЭ, и сополимеров, обладающих уникальными эксплуатационными свойствами, а также служит сырьем для получения гексафторпропилена, окиси тетрафторэтилена, мономера ФС-141 для ионообменных мембран, различных фторкаучуков и других ценных продуктов.

Основным промышленным способом получения ТФЭ во всем мире является пиролиз дифторхлорметана, без разбавителя или в его присутствии, в качестве которого используется водяной пар.

Технология получения мономера пиролизом является сложным многостадийным процессом, протекающим с большим выделением хлористого водорода, при неполной конверсии дифторхлорметана с образованием многочисленных побочных продуктов, в том числе близкокипящих, которые образуют азеотропные смеси.

Для выделения целевого продукта из таких смесей, характеризующегося чистотой 99,99%, необходимо применение сложной и высокоэффективной стадии ректификационной очистки. Для этого используют колонны высотой не менее 30 м, что делает технологию дорогостоящей и громоздкой.

Кроме того, мономер ТФЭ является горючим и взрывоопасным газом, склонным к самопроизвольной полимеризации, поэтому его транспортировка с заводов-изготовителей на дальние расстояния разрешена в РФ только в присутствии ингибитора в газовой фазе, в 40 литровых баллонах под давлением не выше 1,2 МПа, при массе ТФЭ до 3 кг, а в других странах - под давлением не выше 0,5 МПа.

Соблюдение этих условий приводит к сильному удорожанию ТФЭ, особенно при необходимости его транспортировки на большие расстояния.

При этом в настоящее время для производства таких видов продукции, как ионообменные мембраны, фторкаучуки и фторспирты, у предприятий-производителей есть потребности в ТФЭ в количестве нескольких тонн в год, для чего целесообразно создавать установки для малотоннажного производства мономера.

Организация производств по известным способам получения ТФЭ пиролизом дифторхлорметана для предприятий небольшой мощности является экономически невыгодным из-за сложности технологии. Другие способы получения мономера, такие как пиролиз трифторметана, дегалоидирование 1,1,2,3-тетрафтордихлорэтана и ряд других, для реализации малотоннажного производства технологически сложны, либо отсутствует необходимая сырьевая база.

С другой стороны, широкое применение ПТФЭ в разных отраслях машиностроительной и химической промышленности и особенности методов его переработки, приводит к накоплению значительного количества отходов в виде порошка, стружки, обрезков труб, шлангов и некондиционных остатков. Указанные отходы невозможно превратить в изделия из-за утери первоначальных свойств, их нельзя сжигать и они в настоящее время они подлежат захоронению на специальных полигонах.

В силу этих причин разработка эффективного способа проведения пиролиза ПТФЭ с получением ТФЭ является актуальной задачей.

Известен способ [патент РФ 2387632, МПК C07C 21/185, оп.20.04.2010] проведения пиролиза ПТФЭ в присутствии водяного пара. При атмосферном давлении и температуре перегретого пара до 750°C получают содержание ТФЭ в газах синтеза до 85%. С одной стороны, пиролиз ПТФЭ в присутствии водяного пара имеет ряд преимуществ, таких как:

- хорошая теплопередача пара, что позволяет обеспечить равномерный прогрев реакционной массы,

- отсутствие вакуума, что позволяет легко герметизировать оборудование установки,

- отсутствие низкотемпературной закалки пирогаза после пиролиза.

Однако в этом способе проведения пиролиза ПТФЭ в присутствии водяного пара, в значительных количествах образуются примеси мелкодисперсного полимера, трифторметана и трифторэтилена, которые трудно отделимы от ТФЭ даже на высокоэффективных колоннах высотой 30-40 м. К тому же в этом способе применяют большой избыток водяного пара (в выходящем из реактора газе весовое содержание ТФЭ не превышает 6 вес.%). При конденсации водяного пара абсорбируется образующийся в небольших количествах фтористый водород, давая слабую плавиковую кислоту, которая обладает сильными коррозионными свойствами.

В другом способе [пат. Китая 101462925, МПК C07C 21/185, оп. 24.06.2009] в 10-литровом стальном реакторе проводят пиролиз смеси ПТФЭ с твердыми наполнителями, имеющими теплопроводность при температуре выше 400°C более 40 W (m/K): это песок или окислы металлов (Cu, Fe, Mg, Al, Au, Ag и др.). Этот способ проводят при температуре 500-800°C и, как указано в описании, при давлении минус 80-101 кРа. Весовое отношение РТФЭ к наполнителю 1:0,1-2.

В шести примерах описания к этому патенту приведены результаты опытов по пиролизу ПТФЭ в смеси с песком или с оксидом железа, меди или смеси окиси железа и окиси кальция при 550 и 800°C и давлении 80 и 101 кРа при высоком содержании ТФЭ в газах пиролиза (95-98,9%). Один опыт проведен без добавления твердого наполнителя (ТФЭ-80,5%). Однако не указаны конверсия и выход ТФЭ, а также количество твердых примесей в продуктах пиролиза.

Предложен способ утилизации ПТФЭ [пат. РФ 2100702, МПК F23G 7/00, оп.27.12.1997] путем нагрева до 600°C порошка полимера с оксидами кальция или магния. Взаимодействие проходит по схеме:

и скорость реакции возрастает в присутствии кислорода.

Описано [заявка WO 9532170, МПК С07С 17/367, оп. 30.11.1995] устройство, представляющее собой смонтированную в одном корпусе нагретую поверхность, к которой прижимается при помощи шнека полимер, и используемое для проведения пиролиза ПТФЭ под вакуумом. Однако для получения высокой конверсии (99-100%) и селективности (99-99.5%) при непрерывном проведении пиролиза необходимо поддерживать температуру 600°С и глубокий вакуум (от 0,001 до 0,01 мм рт. ст.), что требует применения дорогостоящих вакуумных насосов, способных обеспечить такой вакуум, а также существенно осложняет герметизацию движущихся частей установки. Кроме того, для подачи шнеком ПТФЭ, его необходимо предварительно измельчить в порошок, при этом не гарантируется стабильная работа шнекового питателя при подаче малосыпучего, склонного к комкованию и налипанию порошка ПТФЭ. Также недостатком предложенного способа является невысокое время эффективной работы нагретой поверхности вследствие налипания на нее твердых продуктов деструкции ПТФЭ, в частности сажи.

Анализ рассмотренных выше результатов пиролиза ПТФЭ показал, что для разработки промышленной технологии получения ТФЭ наиболее перспективен процесс пиролиза при пониженном давлении.

Наиболее близким техническим решением является способ пиролиза ПТФЭ [заявка WO 2007063462, МПК C08J 11/00, оп. 07.06.2007], в котором предложено проводить его на установке из нержавеющей стали, состоящей из двух нагреваемых от 100 до 1000°C трубчатых реакторов.

Частицы ПТФЭ размером от 5 мм до кусков в несколько сантиметров или в смеси с наполнителем (стекло, графит) подаются шнеком из бункера в первый установленный горизонтально реактор, продвигаются лопастями и разлагаются до конца реактора, а газообразные продукты поступают во второй реактор, установленный вертикально, где охлаждаются или используются для пиролиза образовавшегося ТФЭ для получения ГФП и ОФЦБ. Непрореагировавший ПТФЭ или оставшийся наполнитель выводят из конца первого реактора.

Установка содержит движущиеся части, такие как шнеки подачи и выгрузки, горизонтально расположенную в реакторе мешалку с лопастями, соскребающие спекшийся и расплавленный фторопласт со стенок реактора, в том числе в присутствии наполнителей - стекла или углерода. Установка требует применения сложной запорной арматуры на выходе газовой и твердой фаз из реактора, и использования устройства для вращения расположенных по окружности и продольно лопастей.

Задача, стоящая перед авторами данного изобретения, - разработка промышленного способа переработки ПТФЭ, характеризующегося высоким выходом продукта и низким содержанием примесей. Кроме того, перед авторами поставлена задача создания способа безопасного проведения пиролиза, с низкими затратами энергии, в доступном и простом в исполнении оборудовании.

Сущность изобретения состоит в том, что разработан способ переработки ПТФЭ с получением ТФЭ, отличающийся тем, что пиролиз проводят под давлением 10-15 мм рт. ст. и температуре до 560°C, при пребывании пиролизата в реакционной зоне до 40 секунд. При этом предпочтительно пиролиз ПТФЭ проводят при температуре 520-560°С, под давлением до 0,25 МПа.

Необходимость проведения способа при обычном промышленном давлении 10-15 мм рт. ст. и при температуре до 560°C вызвана тем, что при более высокой температуре образуется высокотоксичный перфторизобутилен (ПФИБ) с ПДКс.с. =0,002 мг/м3. При температуре ниже 520°C скорость пиролиза слишком мала для реализации промышленного производства.

Кроме того, было определено, что для обеспечения высокого содержания ТФЭ в образующейся газовой смеси, из зоны реакции необходимо удалять побочные газы синтеза, поскольку ТФЭ при повышенной температуре вступает в побочные реакции и образует C4F8-цикло, C3F6, перфторбутены, ПФИБ, сажу и ряд других продуктов.

Авторами было установлено, что оптимальный выход ТФЭ достигается при времени пребывания газообразных продуктов пиролиза в реакционной зоне не более 40 секунд.

Установлено также, что объемный расход образовавшегося ТФЭ при давлении 10-15 мм рт. ст. и высокой температуре резко возрастает.

Так, при скорости образования ТФЭ 0,54 кг/ч (около 130 л/ч) объемный расход ТФЭ при 520°C и давлении 13 мм рт. ст. составляет 20300 л/ч, поэтому производительность насоса не должна быть ниже этого значения.

Кроме того, было определено, что кислород воздуха способствует полимеризации образующегося ТФЭ с получением низкомолекулярного мелкодисперсного ПТФЭ, что приводит к снижению выхода целевого продукта, так и забивке выходящих из реактора линий.

Поэтому следует тщательно удалять воздух из системы и герметизировать оборудование.

Авторами было установлено, что при мощности установки в несколько тонн в год предпочтительным является использование периодического аппарата, представляющего собой герметично закрывающуюся обогреваемую печь, в которую на поддонах загружают подлежащий пиролизу ПТФЭ. При этом возможно использовать отходы производства изделий ПТФЭ в виде стружек, опилок, порошка, обрезков, некондиционных остатков без предварительной подготовки, в частности без предварительного измельчения. Указанная конструкция аппарата обеспечивает достаточную передачу тепла от стенок реактора к обладающим невысокой теплопроводностью образцам ПТФЭ, поскольку на поддонах при температуре свыше 500°С ПТФЭ расплавляется, что увеличивает передачу тепла от поддана к ПТФЭ. Также при температуре свыше 500°С на поверхности ПТФЭ начинает образовываться небольшое количество сажи, что облегчает передачу тепла излучением. Установлено, что реактор и поддоны предпочтительно изготавливать из хромоникелевого сплава, например ХН78Т, а не из нержавеющей стали, поскольку окислы железа увеличивают образование полимеров.

Авторы установили, что при переработке пиролизом ПТФЭ, который содержит концевые группы СООН CH2CH2(CF2CF2)nCH2CH2COOH, всегда образуется CO2, СН2=СН2, С2Н6, CF3H и другие водородсодержащие примеси.

ПРИМЕРЫ

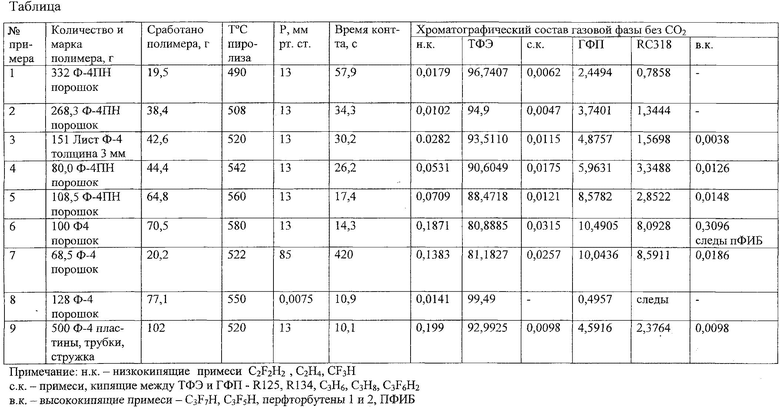

В таблице приведены примеры опытов проведения заявляемого способа (Примеры №№1-9).

Опыты проводят на установке, которая включает изготовленный из нихрома цилиндрический реактор диаметром 210 мм и длиной 300 мм, снабженный герметично закрывающейся крышкой. В реактор по центру устанавливают изготовленный из нихрома поддон с образцами ПТФЭ. Реактор обогревают нихромовой проволокой, намотанной по периметру цилиндрической части через керамические бусы. Температуру регулируют и замеряют термопарами, установленными над поддоном с образцом ПТФЭ. Для создания вакуума используют насос.

При нагревании до температуры выше 500°С порошок ПТФЭ в виде расплава начинает заметно разлагаться с образованием ТФЭ, селективность которого зависит от времени пребывания, температуры и величины пониженного давления.

Образовавшийся в реакторе газообразный ТФЭ через холодильник, охлаждаемый водой с температурой 10°С, и емкость-ловушку поступает в сборник, где его конденсируют с помощью жидкого азота.

Перед каждым опытом проведения пиролиза систему продувают азотом и вакуумируют, при этом проверяется ее герметичность.

После проведения пиролиза установку продувают азотом и охлаждают. Поддон с ПТФЭ до и после опыта взвешивают, пиролизат из конденсатора испаряют в газометр, из которого газовую фазу отбирают и анализируют на содержание ТФЭ и примесей на хроматографе типа «Цвет - 800» с автоматическим обсчетом хроматограмм.

Наработанный продукт подвергают ректификации, как описано в Примере 10:

Пример 10

Пиролизат со стадии пиролиза ПТФЭ, состоящий из (% масс):

C2F4 - 90,894; C3F6 - 6,106; цикло- C4F8 - 2,854;

воздух 0,001; С2Н4 - 0,0093; CO2 - 0,01; C2H2F2 - 0,0466;

CHF3 - 0,0615; C2HF5 - 0,006; С3Н8 - 0,0021;

C4F8 (перфторбутены) - 0,011,

в количестве 510 г загружают в куб колонны периодического действия, изготовленный из нержавеющей стали. Диаметр колонны составляет 20 мм, и высота 3,5 м, насадка - проволочные кольца диаметром 3 мм и длиной 5 мм, процесс ведут при взрывобезопасном давлении 0,25 МПа при температуре куба минус (30-55)°С, температуре дистиллата минус (57-59)°С. Сначала отбирают фракцию с расходом 10 г/ч в количестве 20 г, которая содержит смесь низкокипящих примесей и ТФЭ, затем отбирают продукт в виде фракции с расходом 100 г/ч в количестве 410 г, содержащую не менее 99,99% ТФЭ.

Разработанный способ позволяет в малотоннажных количествах перерабатывать ПТФЭ пиролизом, осуществляя его в непрерывно-периодическом режиме. Его проводят в цилиндрических аппаратах с электрообогревом, работающих попеременно (один рабочий, второй на загрузке). В реактор помещают поддоны с порошком или отходами из полимера в любом виде, после чего крышку закрывают и создают разрежение. Реактор нагревают до 520-560°С при вакууме 10-15 мм рт. ст. Газы пиролиза поступают в ресивер, откуда насосом-компрессором их направляют на ректификацию при взрывобезопасном давлении для выделения мономера ТФЭ чистотой 99,99%, либо на синтез продуктов, не требующих дополнительной очистки пиролизата.

Разработанный способ проведения пиролиза ПТФЭ является практически безотходным: в качестве основных побочных примесей образуется гексафторпропилен и октафторциклобутан, которые являются товарными продуктами, остальные примеси, включая и сажу с полимером, не превышают 2% масс.

Таким образом решена задача, стоящая перед авторами данного изобретения - создан промышленный способ переработки ПТФЭ, характеризующийся высоким выходом ТФЭ и низким содержанием примесей. Создан безопасный способ проведения пиролиза, с низкими затратами энергии, в доступном и простом в исполнении оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2008 |

|

RU2387632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА ПИРОЛИЗОМ ДИФТОРХЛОРМЕТАНА В ПРИСУТСТВИИ ВОДЯНОГО ПАРА | 1983 |

|

RU2019537C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРОВ | 1993 |

|

RU2043328C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2007 |

|

RU2339607C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ИЗ ПРОДУКТОВ ПИРОЛИЗА ДИФТОРХЛОРМЕТАНА | 1986 |

|

RU2076853C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2326129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1986 |

|

RU2019539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВИНИЛИДЕНА ПИРОЛИЗОМ | 1986 |

|

SU1823419A1 |

| СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 2003 |

|

RU2315777C2 |

Изобретение относится к способу переработки политетрафторэтилена пиролизом с образованием тетрафторэтилена. Процесс проводят под давлением 10-15 мм рт.ст. и температуре до 560°С при времени контакта до 40 с. Полученный пиролизат направляют на ректификацию, проводимую под давлением до 0,25 МПа. В результате достигается высокий выход тетрафторэтилена с низким содержанием примесей. 1 з.п. ф-лы, 1 табл., 10 пр.

1. Способ переработки политетрафторэтилена пиролизом политетрафторэтилена, отличающийся тем, что пиролиз проводят при температуре до 560°С и давлении 10-15 мм рт. ст. при времени контакта до 40 с, полученный пиролизат направляют на ректификацию, проводимую под давлением до 0,25 МПа.

2. Способ по п.1, отличающийся тем, что пиролиз проводят при температуре 520-560°С.

| WO 2007063462 A1, 07.06.2007 | |||

| Способ получения фтороуглеродных восков | 1971 |

|

SU446972A1 |

| US 3813449 A, 28.05.1974 | |||

Авторы

Даты

2015-08-20—Публикация

2014-05-29—Подача