Изобретение относится к технологии переработки отходов и может быть применено в резинотехнической и химической промышленности для получения сажи из отходов.

Известно устройство для получения сажи, содержащее цилиндрический реактор, к которому последовательно подключены холодильник, электрофильтр, микроизмельчитель, циклон, бункер, гранулятор сажи и сушилка (см. Усиление эластомеров, под ред. Дж. Крауса, пер. с англ. М.: Химия, 1968, с.238-240).

Недостатками данного устройства являются высокие затраты энергии на процесс получения сажи, обусловленные рассеиванием в атмосферу тепла сажи - газового потока, а также значительные выбросы токсичных газообразных продуктов в окружающую среду.

Известно устройство для получения сажи из жидкого сырья, включающее цилиндрическую горизонтальную печь, в передней части которой установлена форсунка, в камере горения в двух точках по касательной к образующей поверхности цилиндра имеются каналы, в которые вставлены горелки для подготовки газовоздушной смеси, а сжигание производится в камере горения (см. Исламов М.Ш. Печи химической промышленности. М.: Химия, 1975, с.124-125).

Недостатками данного устройства являются высокие энергетические затраты на получение сажи из-за отсутствия эффективной системы рециркуляции (возвращения в процесс) тепловой энергии, а также выбросы вредных веществ в атмосферу.

Известен способ переработки твердого углеводородного сырья и установка для переработки твердого углеводородного сырья, которая включает герметичную пиролизную камеру с каналами отбора и подвода газа и каналом отвода газа в атмосферу, устройство нагрева газа, включающее последовательно соединенные вентилятор, теплогенератор и теплообменник, устройство охлаждения газа, включающее теплообменник с вентилятором, подключенный к камере начального нагрева углеводородного сырья, сепаратор с емкостью для сбора пиролизной жидкости и компрессор. Все элементы установки с регулируемыми клапанами образуют систему замкнутых контуров. Контур предварительного нагрева газа в камере включает канал отбора газа из камеры, сообщенный через клапан со входом компрессора, теплообменник, вход которого через клапан сообщен с выходом компрессора, а выход теплообменника - с каналом подвода газа в камеру. Контур процесса пиролиза включает канал отбора газа из камеры, сообщенный через клапан с входом теплообменника, сепаратор с емкостью, выход которого сообщен через клапан со входом компрессора, теплообменник, вход которого сообщен через клапан со входом компрессора, а выход - с каналом подвода газа в камеру (см. патент РФ №2212430, опубл. 20.09.2003).

К недостаткам данного устройства относятся высокие энергетические затраты, большие выбросы вредных веществ через канал отвода газа в атмосферу, низкое качество получаемой сажи, содержащей до 12-15 масс.% золы.

Известен способ переработки изношенных шин и резинотехнических изделий и устройство для его осуществления (см. патент РФ №2211144, опубл. 27.08.2003). В устройстве цилиндрический экстрактор расположен горизонтально и имеет в торцевой части загрузочный люк с крышкой и расположенный по его внутренней образующей рельсовый путь. По рельсовому пути в экстрактор вводится перфорированный барабан, снабженный люком для загрузки сырья, узлом вращения барабана по его оси, опирающимся на опоры, расположенные на тележке. Барабан имеет узел зацепления с приводом вращения, расположенный снаружи экстрактора. Последний снабжен шлюзовым загрузочным устройством, устройством для создания вакуума с конденсатором и сборником дистиллята, продуктопроводами сбора остатка с задвижками и металлического корда, рубашкой прогрева экстрактора с патрубками ввода и вывода топочных газов, барботажным устройством с коллектором ввода и регулирующим вентилем.

Недостатками устройства являются высокие энергетические затраты, связанные с необходимостью проведения процесса с использованием вакуума, а также низкое качество получаемой сажи из-за большого содержания минеральных примесей (золы).

Наиболее близким к предлагаемому изобретению является принятый нами за прототип способ термической переработки изношенных шин и установка для его осуществления (см. патент РФ №2269415, опубл. 31.10.2006).

Установка содержит реактор, систему отвода образующихся в реакторе газов, подключенный к реактору генератор восстановительных газов, систему подачи в реактор измельченных шин и приемное устройство для твердого остатка пиролиза, тепловой агрегат со средством вывода дымовых газов. Система отвода образующихся в реакторе газов подключена к генератору восстановительных газов и тепловому агрегату, при этом средство вывода дымовых газов подключено к генератору восстановительных газов и реактору. Установка дополнительно содержит систему выделения жидкотопливной фракции, смонтированную с возможностью подключения к системе образующихся в реакторе газов, а также содержит систему предварительного нагрева измельченных шин, связанную со средством вывода дымовых газов.

Недостатком данного устройства являются большие энергетически затраты, обусловленные высокой (800°C) температурой пиролиза (при более низких температурах получаемая сажа имеет низкие физико-химические показатели и непригодна для дальнейшего использования) и значительным количеством тепла, которое выбрасывается в атмосферу с дымовыми газами.

К недостаткам также следует отнести большие выбросы вредных веществ в атмосферу, которые образуются при высокой температуре пиролиза и в процессе получения восстановительных газов (CO и ароматические углеводороды), и отсутствие эффективной системы обезвреживания токсичных газов (например, системы дожигания газов).

Существенными недостатками являются: низкое качество получаемой сажи из-за значительного содержания золы, а также низкий выход сажи (около 28-35%), вызванный расходованием углерода на образование восстановительных газов (CO).

Задачей предлагаемого изобретения является снижение расходов энергии для получения сажи из резиновых отходов, а также уменьшение вредных выбросов в окружающую среду и повышение качества продуктов переработки (сажи).

Поставленная задача решается тем, что в устройстве для переработки резиновых отходов, включающем реактор пиролиза, систему выгрузки твердых продуктов, средство вывода газов пиролиза, тепловой агрегат, приемное устройство твердых продуктов пиролиза, конденсатор газов пиролиза, и средство вывода дымовых газов, согласно изобретению, тепловой агрегат выполнен в виде кожухотрубного теплообменника с горелкой, подключенной к трубам, а межтрубное пространство теплообменника заполнено дисперсным материалом с размером частиц 3-10 см, приемное устройство твердых продуктов выполнено в виде последовательно подключенных к системе выгрузки твердых продуктов измельчителя, магнитного сепаратора, микроизмельчителя, отвеивательного аппарата, который, в свою очередь, соединен с циклонным реактором, оснащенным вихревой горелкой, по оси которой установлена форсунка, средство вывода газов пиролиза своим входом подключено к реактору пиролиза, а выходом - к межтрубному пространству теплообменника, конденсатор своим входом подключен к рубашке реактора пиролиза, которая подключена к трубам теплообменника с возможностью подачи в конденсатор охлажденных газов пиролиза, к циклонному реактору последовательно подключены циклон, отвеивательный аппарат и электростатический сепаратор, к выходу циклона по газу последовательно подключены рукавный фильтр и электростатический сепаратор, а выход рукавного фильтра по газу подключен к горелке теплообменника.

Снабжение устройства тепловым агрегатом в виде кожухотрубного теплообменника с горелкой, подключенной к трубам, позволяет исключить прямую подачу дымовых газов и восстановительного газа в реактор. Подача данных газов в реактор приводит к разбавлению газов пиролиза неконденсирующимися газами, что снижает концентрацию газов пиролиза (продуктов разложения отходов) в газовом потоке, выводимом из реактора на дальнейшую обработку (выделение жидкой фракции, сжигание), и приводит к необходимости увеличения тепловой мощности системы конденсации, т.к. в данной системе дымовые газы и восстановительные газы (неконденсирующиеся) не только снижают скорость конденсации продуктов пиролиза, но и при этом возникает необходимость отводить тепло дымовых газов и восстановительных путем прокачки дополнительного количества теплоносителя в сравнении с конденсацией неразбавленных газов пиролиза, а это приводит к повышению затрат энергии на процесс получения сажи, так как часть тепла (тепло дымовых газов и восстановительных газов) выбрасывается в атмосферу.

Использование теплообменника с горелкой обеспечивает возможность осуществить термическую обработку газов пиролиза, в результате которой происходит термическая деструкция высокомолекулярных соединений (в основном смол и асфальтенов, молекулярная масса которых изменяется в пределах от 500 до 1500), что в итоге приводит к сужению интервала кипения получаемого из газообразных продуктов масла и снижению его коксуемости, т.е. обеспечиваются показатели масла, удовлетворяющие требованиям, которые предъявляются к высокосортному жидкому сырью для получения сажи.

Для повышения эффективности передачи тепла в теплообменнике межтрубное пространство заполнено дисперсной засыпкой. Газы пиролиза прокачиваются через нагретую дисперсную засыпку с развитой (большой) удельной поверхностью и нагреваются в результате теплообмена с засыпкой. Большая удельная поверхность засыпки обеспечивает высокую скорость нагрева газов пиролиза, а также нагретая дисперсная засыпка выполняет роль аккумулятора тепла, в результате чего температура нагрева газов пиролиза поддерживается на постоянном уровне, т.е. при колебании расхода газа температура его нагрева остается постоянной, что важно для процесса пиролиза, поскольку при колебаниях температуры теплоносителя (газы пиролиза выполняют роль теплоносителя) будут наблюдаться колебания температуры в реакторе, а это приводит к изменениям состава газов пиролиза, т.е. нарушениям режима процесса.

Использование дисперсной засыпки с диаметром частиц менее 3 см приводит к увеличению удельной поверхности, но и одновременно при этом существенно возрастает гидродинамическое сопротивление, т.е. для прокачки газов пиролиза через засыпку с диаметром частиц менее 3 см необходимо резко увеличивать мощность прокачивающей системы (вентилятора, компрессора), а это приводит к росту затрат энергии на процесс получения сажи.

Использование дисперсной засыпки с частицами диаметром более 10 см приводит к резкому падению удельной поверхности теплообмена между засыпкой и прокачиваемыми через нее газами пиролиза, что резко снижает количество передаваемого газам тепла и приводит к резкому росту необходимого времени для нагрева газа до заданной температуры, т.е. в этом случае резко снижается производительность процесса получения сажи и возрастает количество тепловой энергии, которая теряется в результате тепловых потерь, что в итоге повышает расход энергии на весь процесс получения сажи из отходов.

Снабжение теплообменника горелкой позволяет снизить энергетические затраты, за счет исключения неизбежных тепловых потерь при передаче греющих газов из системы сжигания в теплообменник. В нашем случае греющие газы (продукты сгорания топлива) образуются непосредственно в теплообменнике и подаются в его трубы практически без тепловых потерь, т.е. практически все тепло, получаемое при сжигании топлива, расходуется на нагрев теплообменника (дисперсной засыпки и элементов конструкции теплообменника).

Использование приемного устройства твердых продуктов пиролиза в виде последовательно подключенных к системе выгрузки твердых продуктов измельчителя, магнитного сепаратора, микроизмельчителя, отвеивательного аппарата и циклонного реактора с вихревой горелкой, по оси которой установлена форсунка, обеспечивает подготовку твердых продуктов для извлечения из них сажи и позволяет получить высококачественную сажу, снизив при этом (в сравнении с аналогами и прототипом) энергетические затраты.

Известно, что твердые продукты пиролиза содержат значительное количество (10-15%) золы и некоторое количество (5-15%) летучих продуктов (углеводородов, которые остаются в твердых продуктах после пиролиза отходов). Твердые продукты с такими показателями не пригодны к использованию в качестве сажи, и поэтому их необходимо дополнительно обрабатывать, что представляет значительные технические сложности, в первую очередь, потому, что частицы золы в твердых продуктах связаны (соединены) с частицами сажи, и необходима дополнительная технологическая операция (длительное механическое измельчение с большими энергозатратами) для разделения (разъединения) частиц золы и сажи, чтобы на последующих стадиях (сепарация) отделить высокосортную сажу, которая использовалась при изготовлении резины, от частиц золы.

Включение в состав приемного устройства измельчителя позволяет раздробить твердый остаток и отделить металлический корд от остатка, а последовательное подключение магнитного сепаратора обеспечивает выделение из твердых продуктов крупных кусков корда (металлической проволоки) и некоторой части мелких частиц металла.

Для разделения сростков из мелких частиц золы, металла и частиц углерода (содержат сажу и мелкие частицы золы) в устройстве использован микроизмельчитель, который позволяет после магнитного сепаратора произвести измельчение твердых продуктов до размеров 0,15-0,1 мм, в результате чего на последующем этапе обработки твердых продуктов возможно аэродинамическим путем с использованием отвеивательного аппарата разделить частицы по плотности. Поскольку плотность минеральных частиц (золы) и металлических включений значительно выше плотности частиц углерода, то в отвеивательном аппарате произойдет разделение частиц углерода от частиц золы и металла.

Плотность сажи 1,76 г/ см3 (Химическая энциклопедия: В 5 т. - М.: Советская энциклопедия, 1993, т.4, с.1114). Плотность частиц золы, состоящих в основном из диоксида кремния и оксидов железа значительно выше. Плотность диоксида кремния составляет 2,6 г/см3 (см. Химическая энциклопедия: В 5 т.- М.: Советская энциклопедия, 1990, т.2, с.1026). Плотность Fe2O3 составляет 5,24 г/см3 (см. Химическая энциклопедия: В 5 т.- М.: Советская энциклопедия, 1990, т.2, с.254).

Это необходимо для того, чтобы предотвратить сильный абразивный износ вихревой горелки (частицы золы и металла обладают сильными абразивными свойствами в отличие от частиц углерода, который часто используют в качестве высокотемпературных подшипников, электрических щеток и т.п.) при последующей подаче измельченного твердого остатка в циклонный реактор. Это необходимо также и для того, чтобы снизить уже на данном этапе содержание золы в твердом остатке и не подавать в циклонный реактор лишний материал, на нагрев которого необходимо затрачивать энергию. Таким образом, микроизмельчитель и отвеивательный аппарат позволяют снизить энергетические затраты на процесс получения сажи из отходов.

Использование циклонного реактора с вихревой горелкой, по оси которой установлена форсунка, позволяет удалить летучие продукты из частиц углерода, а также разделить частицы сажи и сросшиеся с ними частицы минеральных примесей (золы), которые вводились в резиновую смесь (оксид кремния, оксид титана, оксиды железа, оксид цинка и др.). Это обеспечивает возможность на последующих этапах с помощью циклона, электросепаратора и рукавного фильтра произвести разделение измельченного твердого материала на сажу и золу.

Вихревая горелка позволяет подать в циклонный реактор частицы углерода в виде вихря, что обеспечивает интенсивное и равномерное смешивание распыленной форсункой жидкой углеводородной фракции (получена в конденсаторе из газов пиролиза) и частиц углерода. В результате чего на частицах углерода осаждается жидкая фракция, которая впитывается в частицы, а также покрывает частицы углерода жидкой пленкой. Образовавшаяся в вихре, созданном вихревой горелкой, смесь попадает в вихрь продуктов сгорания с высокой температурой, который создается в результате сжигания горючего газа в горелках циклонного реактора. При высокой температуре в вихре происходит выгорание части жидкой фракции и разогрев частиц углерода. При этом жидкая фракция вначале испаряется, а затем горит. Это приводит к эффекту защиты от сгорания частиц углерода.

В результате разогрева частиц углерода из них удаляется жидкая фракция (впиталась в частицы), а также летучие продукты (остались в частицах при пиролизе резины). Выходящие из измельченного углерода пары жидкой фракции частично сгорают, а частично термически разлагаются с образованием сажи и горючих газов.

Таким образом, использование циклонного реактора с вихревой горелкой и форсункой обеспечивает разделение сростков из частиц сажи и золы, а также приводит к дополнительному образованию сажи из летучих продуктов, в результате чего увеличивается выход и повышается качество сажи.

Подключение средства вывода газов пиролиза своим входом к реактору пиролиза, а выходом к межтрубному пространству теплообменника позволяет вывести газы пиролиза из реактора в теплообменник для осуществления их термической обработки с целью разложения смол и асфальтенов, в результате чего образуются углеводороды, пригодные для производства сажи.

Подключение конденсатора своим входом к рубашке реактора пиролиза, которая подключена к трубам теплообменника, обеспечивает подачу в конденсатор уже охлажденных газов пиролиза, которые выходят из теплообменника при высокой температуре. Подключение рубашки реактора пиролиза к трубам теплообменника позволяет выводить горячие газы из теплообменника в рубашку и использовать их тепло на нагрев отходов в реакторе, что приводит к снижению энергетических затрат на процесс получения сажи, а также снижает расход теплоносителя для охлаждения конденсатора.

Выходящий из циклонного реактора поток газов, сажи и золы необходимо разделить на составляющие. Для этого к циклонному реактору последовательно подключены циклон, отвеивательный аппарат и электростатический сепаратор. В циклоне производится выделение частиц из потока, а газ подается на рукавный фильтр. Выделившиеся в циклоне частицы (сажа, зола, выгоревшая облицовка печи, окислы металлов) необходимо разделить для получения высокосортной сажи. Поэтому на первом этапе для выделения частиц размером до 0,1 мм используют отвеивательный аппарат. Однако с помощью отвеивательного аппарата практически невозможно произвести сепарацию частиц с размерами около 0,05-0,07 мм. Для этого к отвеивательному аппарату подключен электростатический сепаратор, который сепарирует частицы в зависимости от электропроводности и обеспечивает возможность сепарировать частицы с размерами 0,05-0,07 мм. Частицы сажи имеют высокую электропроводность, а частицы золы (окислы и минералы) имеют низкую электропроводность, поэтому они могут быть разделены с помощью электростатического сепаратора.

Например, возможно использование электростатических сепараторов для разделения частиц с разной удельной электропроводностью (см. Кармазин В.В., Кармазин В.И. Магнитные и электрические методы обогащения. - М.: Недра, 1988, с.109-115).

Выходящие из циклона газы содержат мелкие частицы, и поэтому для их выделения из газового потока к циклону подключен рукавный фильтр, в котором осаждаются как частицы сажи, так и частицы золы. Для отделения частиц сажи от частиц золы выход рукавного фильтра подключен к электростатическому сепаратору. Очищенный от частиц в рукавном фильтре газ содержит горючие составляющие, и поэтому для предотвращения выброса вредных веществ в атмосферу (в газе содержатся СО, водород, сероводород и др.), а также использования энергии газа, выход рукавного фильтра по газу подключен к горелке теплообменника, что позволяет сжигать газ, а его тепло использовать в процессе нагрева газов пиролиза, т.е. обеспечивается снижение вредных выбросов в атмосферу и снижаются энергетические затраты.

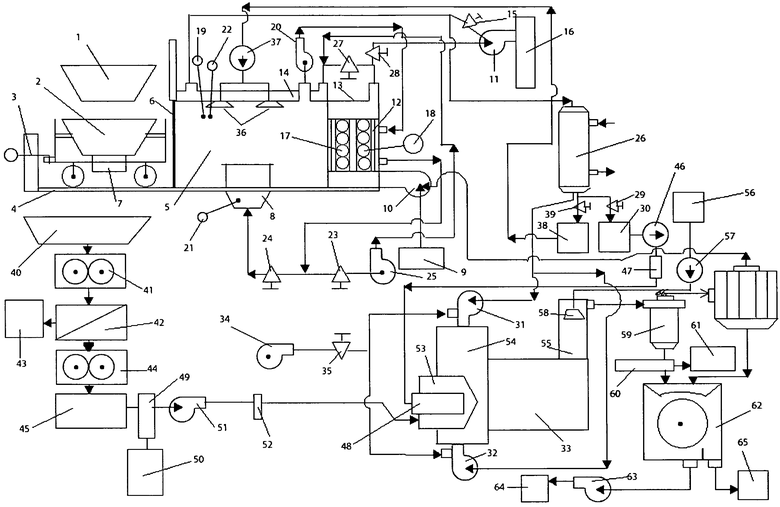

На фиг.1 приведен общий вид устройства для получения сажи из резиновых отходов.

Устройство содержит бункер 1 с отходами, контейнер 2, подключенный к устройству 3 и установленный на рельсах 4, реактор 5 с затвором 6, патрубки 7 и 8, емкость с топливом 9, горелку 10, подключенную к емкости 9, дымосос 11, подключенный к трубам 12 теплообменника 13, рубашку 14 реактора 5, кран 15 и дымовую трубу 16, дисперсную засыпку 17, размещенную в межтрубном пространстве теплообменника 13, датчики температуры 18 и 19, средство вывода газов пиролиза 20, датчик температуры 21, установленный в патрубке 8, датчик давления 22, краны 23 и 24, подключенные к газодувке 25, конденсатор 26, краны 27, 28 и 29, емкость для жидкой фракции 30, горелки 31 и 32, установленные в циклонном реакторе 33, вентилятор 34 с краном 35, форсунки 36, подключенные к насосу 37, емкость 38 для воды с краном 39, подключенным к конденсатору 26, система выгрузки твердых продуктов 40, к которой подключено приемное устройство твердых продуктов, включающее измельчитель 41, магнитный сепаратор 42, подключенный к измельчителю 41 и накопителю 43, микроизмельчитель 44, подключенный к магнитному сепаратору 42 и бункеру 45, при этом насос 46 с регулятором расхода 47 подключен к форсунке 48, а отвеивательный аппарат 49, являющийся частью приемного устройства твердых продуктов, подключен к накопителю 50 и вентилятору 51, весовой дозатор 52, подключенный к вентилятору 51 и вихревой горелке 53, камеру сгорания 54 циклонного реактора 33, холодильник 55, подключенный к печи 33, емкость с водой 56, подключенная к насосу 57, форсунку 58, циклон 59, подключенный к отвеивательному аппарату 60 с накопителем 61, электростатический сепаратор 62, подключенный к отвеивательному аппарату 60, вентилятор 63, подключенный к сепаратору 62 и накопителю 64, емкость 65, подключенную к сепаратору 62, рукавный фильтр 66, подключенный к сепаратору 62 и горелке 10.

Согласно изобретению устройство работает следующим образом. Из бункера 1 в контейнер 2 подают измельченные изношенные шины. После заполнения контейнер 2 с помощью устройства 3 по рельсам 4 перемещают в реактор пиролиза 5 и закрывают затвор 6. При этом патрубок 7 подачи газов в контейнер 2 соединяется с патрубком 8, установленным между рельсами в реакторе 5. Из емкости с топливом 9 в горелку 10 подают топливо и сжигают его, а продукты сгорания с помощью дымососа 11 прокачивают через трубы 12 кожухотрубного теплообменника 13 и далее продукты сгорания прокачивают через рубашку 14 реактора 5 и через кран 15 выбрасывают в дымовую трубу 16. Проходя через трубы теплообменника 13, продукты сгорания нагревают трубы, находящиеся в теплообменнике. Тепло от труб теплообменника передается дисперсной засыпке 17, которая нагревается до температуры выше 1100°C. При этом температуру нагрева дисперсной засыпки контролируют по показаниям датчика температуры 18. Проходя через рубашку 14 реактора 5, продукты сгорания нагревают стенки реактора. Тепло от стенок реактора 5 излучением и конвекцией передается к стенкам контейнера 2, и далее от стенок путем теплопроводности тепло передается к измельченным резиновым отходам, в результате чего отходы нагреваются. Температуру нагрева резиновых отходов контролируют по показаниям датчика температуры 19. В первое время после подачи контейнера 2 в реактор 5 в газовой среде содержится в основном воздух. Газовую среду с помощью средства вывода газов пиролиза (вентилятора) 20 прокачивают через слой отходов в контейнере 2 и через дисперсную среду 17 теплообменника 13. Фильтруясь через дисперсную засыпку 17, газовая среда нагревается, что контролируют по показаниям датчика температуры 21, и затем через патрубок 8 реактора 5 и патрубок 7 контейнера 2 возвращается в слой измельченных отходов и, протекая через слой, нагревает отходы. Таким образом, необходимая для термического разложения отходов тепловая энергия подводится через стенки контейнера 2 и непосредственно подается в слой отходов с помощью нагретой газовой среды.

При нагреве резиновых отходов до некоторой температуры (зависит от вида отходов), например, в нашем случае до 300°C, начинается процесс термического разложения резины с образованием газов пиролиза и твердых продуктов. Газы пиролиза поступают в газовую среду и в смеси с данной средой циркулируют по контуру реактор 5 - теплообменник 13. В результате выделения газов пиролиза давление в реакторе 5 поднимается, что контролируют по показаниям датчика давления 22. Для предотвращения значительного роста давления и разрушения реактора 5 часть нагретых до температуры выше 1100°C газов пиролиза с помощью кранов 23, 24 и компрессора 25 выводят из теплообменника 13 и через рубашку 14 реактора 5 подают в конденсатор 26. Одновременно с подачей газов пиролиза в рубашку 14 прекращают подачу продуктов сгорания в рубашку 14. Для этого перекрывают кран 27 и открывают кран 28. Проходя через рубашку 14 реактора 5, газы пиролиза передают тепло стенкам реактора, которое далее передается резиновым отходам в реакторе. Это позволяет полезно использовать тепловую энергию газов пиролиза и снизить энергоемкость процесса получения сажи. Охлажденные до температуры газы пиролиза далее охлаждают в конденсаторе 26 путем теплообмена с охлаждающей водой, прокачиваемой через рубашку конденсатора. В результате охлаждения из газов пиролиза выделяют путем конденсации жидкую углеводородную фракцию, которую через кран 29 сливают в емкость 30, после чего газы пиролиза подают в горелки 31 и 32 циклонного реактора 33 и сжигают. Для этого с помощью вентилятора 34 и крана 35 регулируют подачу воздуха в горелки 31 и 32, чтобы обеспечить полное сжигание газообразных продуктов.

Часть газов пиролиза через кран 24 из теплообменника 13 возвращают в реактор 5 и пропускают через слой отходов в контейнере 2.

Газы пиролиза охлаждаются, а резиновые отходы нагреваются, и таким образом обеспечивается подвод к отходам тепла, необходимого для протекания процесса термического разложения. Количество отводимых газов пиролиза из теплообменника 13 в конденсатор 26 и возвращаемых в реактор 5 регулируют с помощью кранов 23 и 24 таким образом, чтобы давление в реакторе пиролиза 5 не снижалось ниже атмосферного (в этом случае возможен подсос в реактор воздуха из окружающей среды и возгорание, что приведет к остановке процесса), а также не превышало 2 атмосфер, поскольку при более высоких давлениях необходимо использовать реактор с более прочными стенками, что в результате приведет к росту металлоемкости всей установки.

Завершение процесса термического разложения резиновых отходов контролируют по снижению выхода газообразных продуктов (давление в реакторе пиролиза начинает снижаться до атмосферного, а количество отводимых из теплообменника 13 в конденсатор 26 газов пиролиза снижается до нуля, что контролируют также по количеству выводимой из конденсатора 26 в емкость 30 жидкой углеводородной фракции, которая при завершении процесса пиролиза практически не вытекает из конденсатора).

После завершения процесса термического разложения резиновых отходов прекращают сжигание топлива в горелке 10. В реактор пиролиза 5 через форсунки 36 с помощью насоса 37 из емкости 38 распыляют воду и таким образом охлаждают контейнер 2 с твердыми продуктами до температуры ниже 100 С, что контролируют по показаниям датчика температуры 19. Образующийся в результате испарения воды, распыленной в реакторе 5, водяной пар выводят в конденсатор 26 и конденсируют, а полученный конденсат сливают в емкость 38 через кран 39. Данную воду затем повторно используют для распыления в реактор 5 при следующем цикле термического разложения отходов для того, чтобы снизить потребление воды в процессе и предотвратить выброс загрязненной воды в окружающую среду.

После охлаждения контейнер с твердыми продуктами пиролиза отходов выводят из реактора пиролиза 5. Для этого открывают затвор 6 и с помощью устройства 3 по рельсам 4 контейнер 2 выводят из реактора 5. Опрокидывают контейнер, и твердые продукты под действием собственного веса высыпаются из контейнера 2 в систему выгрузки 40 (бункер со шнеком). Из системы выгрузки 40 твердые продукты подают в валковый измельчитель 41 и измельчают. После этого твердые продукты подают на магнитный сепаратор 42, с помощью которого из твердых продуктов извлекают металл и подают его в накопитель 43, а сами твердые продукты из магнитного сепаратора подают в микроизмельчитель 44, где данные продукты измельчают до размеров частиц 0,1-1,0 мм, после чего измельченные продукты подают в накопитель 45.

Из бункера 1 в контейнер 2 подают измельченные изношенные шины. После заполнения контейнер 2 с помощью устройства 3 по рельсам 4 перемещают в реактор 5 и закрывают затвор 6. Процесс разложения отходов повторяют.

Из емкости с жидкой углеводородной фракцией 30 с помощью насоса 46 с заданным расходом (контролируют по показаниям расходомера 47) в форсунку 48 подают жидкую фракцию и распыляют ее. Одновременно из накопителя 45 в отвеивательный аппарат 49 подают твердые продукты и отделяют часть золы, которую подают в накопитель 50, а твердые продукты с помощью воздуходувки 51 через весовой дозатор 52 с заданным весовым расходом через вихревую горелку 53 подают в камеру сгорания 54 циклонного реактора 33. Образующийся вихрь из измельченных твердых продуктов смешивается с факелом распыленной жидкой углеводородной фракции, в результате чего жидкая фракция осаждается на твердых частицах. Часть данной фракции впитывается в поры частиц (частицы твердых продуктов имеют пористую структуру, образованную в результате выхода летучих продуктов при пиролизе отходов), а часть образует жидкую пленку на поверхности твердых частиц. Данная смесь поступает в факел продуктов сгорания, созданный в результате сжигания газа в горелках 31 и 32, и нагревается. Жидкая пленка испаряется, и образующиеся газы начинают гореть. Температура частиц возрастает до 1000°C и выше, в результате чего из частиц в виде паров удаляется впитавшаяся жидкая фракция и выходят остаточные летучие продукты. При этом в результате возникающих термических напряжений в сростках частиц сажи и золы (частицы сажи и золы имеют разные коэффициенты термического расширения) происходит разделение (растрескивание) зольных частиц и частиц сажи, т.е. разрушаются сростки.

Образовавшаяся в печи смесь газов и твердых частиц (продукты сгорания, сажа, зола) перемещается по циклонному реактору и поступает в холодильник 55. В холодильнике 55 смесь охлаждают путем распыления воды, которую из емкости 56 с помощью насоса 57 подают в форсунку 58. Охлажденную до 500-700°C смесь подают в циклон 59, в котором происходит выделение из смеси твердых частиц (сажи, золы, продуктов разрушения футеровки печи и др.), которые после охлаждения в бункере циклона до 100-120°C подают в отвеивательный аппарат 60. В отвеивательном аппарате 60 отделяют крупные частицы (размером более 0,15 мм) и подают их в накопитель 61, а основной поток частиц из отвеивательного аппарата подают в электростатический сепаратор 62, в котором разделяют сажу и золу. Сажу из электростатического аппарата 62 пневмотранспортом с помощью воздуходувки 63 подают в накопитель 64, а золу выгружают в накопитель 65. Газы из циклона 59 подают в рукавный фильтр 66, где выделяют мелкие частицы сажи и золы, которые не были осаждены из газового потока в циклоне 59. Данные частицы направляют в электростатический сепаратор 62 и разделяют на сажу и золу. Очищенные от твердых частиц в рукавном фильтре газы содержат горючие составляющие, и поэтому данные газы направляют на сжигание в горелку теплообменника 10. Это позволяет предотвратить выброс вредных веществ (газы содержат СО, водород, сероводород и ароматические углеводороды) в атмосферу и полезно использовать энергию данных газов, в результате чего снижаются общие затраты энергии на процесс получения сажи. Изобретение иллюстрируется следующими примерами.

Пример 1.

Из бункера 1 в контейнер 2 подают измельченные до размеров кусков 40 мм изношенные шины в количестве 1000 кг. После заполнения контейнер 2 с помощью устройства 3 по рельсам 4 перемещают в реактор пиролиза 5 и закрывают затвор 6. При этом патрубок 7 подачи газов в контейнер 2 соединяется с патрубком 8, установленным между рельсами в реакторе 5. Из емкости с топливом 9 в горелку 10 подают топливо расходом 50 кг/ч и сжигают его, а продукты сгорания с расходом 600 кг/ч (при сжигании 1 кг топлива образуется 12 кг продуктов сгорания) с помощью дымососа 11 прокачивают через трубы 12 кожухотрубного теплообменника 13, и далее продукты сгорания прокачивают через рубашку 14 реактора 5 и через кран 15 выбрасывают в дымовую трубу 16. Проходя через трубы теплообменника 13, продукты сгорания нагревают трубы, находящиеся в теплообменнике. Тепло от труб теплообменника передается дисперсной засыпке 17, диаметр частиц которой составляет 3 см, а сама засыпка представляет собой, например, гравий. Дисперсная засыпка нагревается до температуры выше 1100°C. При этом температуру нагрева дисперсной засыпки контролируют по показаниям датчика температуры 18. Проходя через рубашку 14 реактора 5, продукты сгорания нагревают стенки реактора. Тепло от стенок реактора 5 излучением и конвекцией передается к стенкам контейнера 2, и далее от стенок путем теплопроводности тепло передается к измельченным резиновым отходам, в результате чего отходы нагреваются.

Необходимое количество тепла для термического разложения 1000 кг изношенных шин определяется следующим образом:

Qобщ=Qнагр.+Qразл.+Qпотерь,

Qобщ=1,2{(Сротходов Мотх.(Т2-Т1)+qMoтх)}.

Qобщ=1,2{(1,4 кДж/кг °С 1000 кг (400°C-20°C)+600 кДж/кг 1000 кг)}=1358400 кДж,

где Qобщ - общее количество тепла, необходимого для термического разложения отходов; Qнагр. - тепло нагрева отходов до температуры 400°C; Qразл. - тепло, затрачиваемое на разложение отходов; Qпотерь - тепловые потери, составляющие 20% от общего количества тепла; q - удельное тепло разложения, составляющее для резиновых отходов 600 кДж/кг; Мотх.=1000 кг - масса отходов; Т1=20°C и Т2=400°C - начальная и конечная температура отходов; Ср отходов - удельная теплоемкость отходов, равная 1,4 кДж/кг °С.

Температуру нагрева резиновых отходов контролируют по показаниям датчика температуры 19. В первое время после подачи контейнера 2 в реактор 5 в газовой среде содержится в основном воздух. Газовую среду с помощью средства вывода газов пиролиза (вентилятора) 20 прокачивают через слой отходов в контейнере 2 и через дисперсную среду 17 теплообменника 13. Фильтруясь через дисперсную засыпку 17, газовая среда нагревается, что контролируют по показаниям датчика температуры 21, и затем через патрубок 8 реактора 5 и патрубок 7 контейнера 2 возвращается в слой измельченных отходов и, протекая через слой, нагревает отходы. Таким образом, необходимая для нагрева и термического разложения отходов тепловая энергия подводится через стенки контейнера 2 и непосредственно подается в слой отходов с помощью нагретой газовой среды.

При сжигании 50 кг/ч топлива в горелке 10 выделяется количество теплоты, равное 50 кг/ч·40000 кДж/кг=2000000 кДж/ч. Пусть коэффициент полезного действия теплообменника 13 в данном случае составляет 45%, т.е. газовой среде, которая протекает через дисперсную засыпку в межтрубном пространстве теплообменника 13, передается следующее количество тепла 2000000 кДж/ч·0,45=900000 кДж/ч.

Часть этого количества тепла расходуется на нагрев резиновых отходов как в результате прямой передачи тепла при течении нагретой газовой среды через слой отходов в контейнере 2, так и путем теплообмена от нагретых стенок реактора 5. Пусть в нашем случае 60% данного тепла расходуется на нагрев и термическое разложение отходов, т.е. 540000 кДж/ч. Остальное тепло расходуется на нагрев элементов конструкции реактора и тепловые потери.

В таком случае необходимое время для полного термического разложения 1000 кг отходов составит величину t=(1358400 кДж)/(540000 кДж/ч)=2,5 ч, так как именно в течение данного времени будет подведено то количество энергии, которое необходимо для термического разложения 1000 кг отходов. В течение этого времени в горелке 10 необходимо сжечь следующее количество топлива 50 кг/ч·2,5 ч=125 кг.

При нагреве резиновых отходов до некоторой температуры (зависит от вида отходов), например, в нашем случае до 300°C, начинается процесс термического разложения резины с образованием газов пиролиза и твердых продуктов.

Пусть в нашем случае при термическом разложении резиновых отходов выделяется 50 масс.% газов пиролиза и образуется 50 масс.% твердых продуктов, в которых содержится 10 масс.% металлического корда и 10 масс.% золы, 10 масс.% летучих. Таким образом, в нашем случае при разложении 1000 кг отходов образуется 500 кг газов пиролиза и 500 кг твердых продуктов, в которых содержится 50 кг металлического корда, 50 кг золы, 50 кг летучих углеводородов и 350 кг сажи, которая была использована при изготовлении резины и уже находится в твердых продуктах пиролиза отходов. Эти данные представляют собой средние величины, которые получены экспериментально и подтверждаются данными, имеющимися в литературных источниках по пиролизу резиновых отходов.

Газы пиролиза поступают в газовую среду и в смеси с данной средой циркулируют по контуру реактор 5 - теплообменник 13. В результате выделения газов пиролиза давление в реакторе 5 поднимается, что контролируют по показаниям датчика давления 22. Для предотвращения значительного роста давления и разрушения реактора 5 часть нагретых до температуры выше 1100°C газов пиролиза (именно при таких температурах в газах пиролиза содержится незначительное количество смол и асфальтенов, снижающих качественные показатели жидкого сырья для получения сажи) с помощью кранов 23, 24 и газодувки 25 выводят из теплообменника 13 со средним расходом 200 кг/ч и через рубашку 14 реактора 5 подают в конденсатор 26. Среднее значение расхода основано на том, что в течение 2,5 ч из реактора будет выведено 500 кг газов пиролиза. Одновременно с подачей газов пиролиза в рубашку 14 прекращают подачу продуктов сгорания в рубашку 14. Для этого перекрывают кран 27 и открывают кран 28. Проходя через рубашку 14 реактора 5, газы пиролиза передают тепло стенкам реактора, которое далее передается резиновым отходам в реакторе, а сами охлаждаются. Подача нагретых до высокой температуры газов пиролиза непосредственно в конденсатор может привести к перегреву конденсатора и выходу его из строя. В то же время вывод газов пиролиза в конденсатор через рубашку реактора позволяет полезно использовать тепловую энергию газов пиролиза и снизить энергоемкость процесса получения сажи. Перекрывают кран 15 и охлажденные газы пиролиза со средним расходом 200 кг/ч подают в конденсатор 26, где путем теплообмена с охлаждающей водой, прокачиваемой через рубашку конденсатора, охлаждают до температуры ниже 100°C. В результате охлаждения из газов пиролиза выделяют путем конденсации жидкую углеводородную фракцию, которую через кран 29 сливают в емкость 30.

Пусть в нашем случае конденсируется 180 кг/ч газов пиролиза, а 20 кг/ч составляют неконденсирующиеся газы (взято на основании экспериментальных данных и литературных источников), которые подают в горелки 31 и 32 циклонного реактора 33 и сжигают. При сжигании газов в горелках 31 и 32 в циклонном реакторе образуется вихрь продуктов сгорания с высокой (1200°C и выше) температурой, который необходим для получения сажи из жидкой фракции. Именно в турбулентных вихревых потоках образование сажи происходит наиболее интенсивно.

Средняя теплота сгорания неконденсирующихся газов пиролиза составляет 30000 кДж/кг, поэтому с помощью вентилятора 34 и крана 35 в горелки 31 и 32 подают 200 кг/ч воздуха (на 1 кг газов для полного сжигания необходимо 10 кг воздуха) и полностью сжигают газообразные продукты, в результате чего получают 220 кг/ч продуктов сгорания.

Часть газов пиролиза через кран 24 из теплообменника 13 возвращают в реактор 5 и пропускают через слой отходов в контейнере 2. Это необходимо для того, чтобы подводить тепло к отходам и поддерживать процесс их термического разложения.

Завершение процесса термического разложения резиновых отходов контролируют по снижению выхода газообразных продуктов. Давление в реакторе начинает снижаться до атмосферного, а количество отводимых из теплообменника 13 в конденсатор 26 газов пиролиза снижается до нуля, что контролируют также по количеству выводимой из конденсатора 26 в емкость 30 жидкой углеводородной фракции, которая при завершении процесса пиролиза практически не вытекает из конденсатора.

После завершения процесса термического разложения резиновых отходов прекращают сжигание топлива в горелке 10. В реактор 5 через форсунки 36 с помощью насоса 37 из емкости 38 распыляют воду в количестве 40 кг и таким образом охлаждают контейнер 2 с твердыми продуктами до температуры ниже 100°C, что контролируют по показаниям датчика температуры 19. Данного количества воды достаточно для охлаждения контейнера (вес 250 кг) и твердых продуктов в контейнере (вес 500 кг) до температуры 100°C. Образующийся в результате испарения распыленной воды в реакторе 5 водяной пар выводят в конденсатор 26 и конденсируют, а полученный конденсат сливают в емкость 38 через кран 39. Данную воду затем повторно используют для распыления в реактор 5 при следующем цикле термического разложения отходов для того, чтобы снизить потребление воды в процессе и предотвратить выброс загрязненной воды в окружающую среду.

После охлаждения контейнер с твердыми продуктами пиролиза отходов выводят из реактора 5. Для этого открывают затвор 6 и с помощью устройства 3 по рельсам 4 контейнер 2 выводят из реактора 5. Опрокидывают контейнер, и твердые продукты в количестве 500 кг под действием собственного веса высыпаются из контейнера 2 в систему выгрузки 40 (бункер со шнеком). Из системы выгрузки 40 твердые продукты подают в валковый измельчитель 41 и измельчают. После этого твердые продукты подают на магнитный сепаратор 42, с помощью которого из твердых продуктов извлекают металл в количестве 50 кг и подают его в накопитель 43, а сами твердые продукты в количестве 450 кг из магнитного сепаратора подают в микроизмельчитель 44, где данные продукты измельчают до размеров частиц 0,1-0,5 мм, после чего измельченные продукты подают в накопитель 45.

Из бункера 1 в контейнер 2 подают измельченные изношенные шины в количестве 1000 кг. После заполнения контейнер 2 с помощью устройства 3 по рельсам 4 перемещают в реактор 5 и закрывают затвор 6. Процесс разложения отходов повторяют.

Из емкости с жидкой углеводородной фракцией 30 с помощью насоса 46 с расходом 180 кг/ч (контролируют по показаниям расходомера 47) в форсунку 48 подают жидкую фракцию и распыляют ее. Одновременно из накопителя 45 в отвеивательный аппарат 49 с расходом 180 кг/ч подают твердые продукты и отделяют часть золы в количестве 10 кг/ч, которую подают в накопитель 50, а твердые продукты с помощью воздуходувки 51 через весовой дозатор 52 с расходом 170 кг/ч через вихревую горелку 53 подают в камеру сгорания 54 циклонного реактора 33. Образующийся вихрь из измельченных твердых продуктов смешивается с факелом распыленной жидкой углеводородной фракции, в результате чего жидкая фракция осаждается на твердых частицах. Часть данной фракции впитывается в поры частиц (частицы твердых продуктов имеют пористую структуру, образованную в результате выхода газов при пиролизе отходов), а часть образует жидкую пленку на поверхности твердых частиц. Данная смесь с расходом 180 кг/ч+170 кг/ч=350 кг/ч поступает в факел продуктов сгорания, созданный в результате сжигания газа в горелках 31 и 32, и нагревается. Жидкая пленка испаряется, и образующиеся газы начинают гореть. Поэтому температура частиц возрастает, в результате чего из частиц в виде паров удаляется впитавшаяся жидкая фракция и выходят остаточные летучие продукты. При этом в результате возникающих термических напряжений в сростках частиц сажи и золы (частицы сажи и золы имеют разные коэффициенты термического расширения) происходит разделение (растрескивание) зольных частиц и частиц сажи, т.е. разрушаются сростки.

Воздух, необходимый для горения паров жидкой фракции, поступает от газодувки 51 с потоком твердой фазы. Поступающего воздуха от газодувки 51 недостаточно для полного сгорания всей жидкой фракции.

Пусть в нашем случае сгорает 80 кг/ч жидкой фракции с образованием 960 кг/ч продуктов сгорания, а 100 кг/ч термически разлагается с образованием 60 кг/ч сажи и 40 кг/ч горючих газов с удельной теплотой сгорания 35000 кДж/кг. Из твердого остатка удаляются летучие углеводороды в количестве 20 кг/ч, которые частично сгорают (5 кг/ч), частично разлагаются с образованием 5 кг/ч сажи и 10 кг/ч горючих газов с удельной теплотой сгорания 35000 кДж/кг.

В результате в циклонном реакторе образуется смесь газов в количестве 960 кг/ч+220 кг/ч+40 кг/ч+10 кг/ч=1230 кг/ч и твердых частиц в количестве 60 кг/ч+5 кг/ч+150 кг/ч=215 кг/ч (сажа, зола), которая перемещается по циклонному реактору и поступает в холодильник 55.

В этом балансе 960 кг/ч являются продуктами сгорания 80 кг/ч жидкой фракции, 220 кг/ч представляют продукты сгорания неконденсирующихся газов в горелках 31 и 32, 40 кг/ч - газообразные продукты разложения жидкой фракции, 10 кг/ч - газообразные продукты разложения летучих.

Твердые частицы представляют собой 60 кг/ч сажи, образовавшейся из жидкой фракции, 5 кг/ч - сажа, которая образовалась из летучих продуктов, и 150 кг/ч - это остаток твердых продуктов (смесь сажи и золы) после выхода летучих углеводородов, которые введены в циклонный реактор с помощью вихревой горелки в количестве 170 кг/ч. В холодильнике 55 смесь, содержащую газы и твердые частицы (количество смеси 1230 кг/ч+215 кг/ч=1445 кг/ч), охлаждают путем распыления 400 кг/ч воды, которую из емкости 56 с помощью насоса 57 подают в форсунку 58. Охлажденную до 500°C смесь подают в циклон 59, в котором происходит выделение из смеси твердых частиц (сажи, золы, продуктов разрушения футеровки реактора и др.) и охлаждение их. В циклоне 59 из газового потока выделяют 90% твердых частиц, т.е. 194 кг. Твердые частицы из циклона 59 с расходом 194 кг/ч подают в отвеивательный аппарат 60. В отвеивательном аппарате 60 отделяют крупные частицы золы (размером более 0,1 мм) в количестве 2 кг/ч и подают их в накопитель 61, а основной поток частиц из отвеивательного аппарата с расходом 192 кг/ч подают в электростатический сепаратор 62, в котором выделяют сажу в количестве 186 кг/ч и золу в количестве 6 кг/ч. Сажу из сепаратора 62 пневмотранспортом с помощью воздуходувки 63 с расходом 186 кг/ч подают в накопитель 64, а золу с расходом 6 кг/ч выгружают в накопитель 65. Газы из циклона 59 с расходом 1230 кг/ч+400 кг/ч (водяной пар)+21 кг/ч (частицы)=1651 кг/ч подают в рукавный фильтр 66, где выделяют мелкие частицы сажи и золы в количестве 21 кг/ч, которые не были осаждены из газового потока в циклоне 59. Данные частицы с расходом 21 кг/ч направляют в электростатический сепаратор 62 и разделяют на сажу 14 кг/ч и золу 7 кг/ч. Очищенные от твердых частиц в рукавном фильтре газы содержат горючие составляющие, и поэтому данные газы с расходом 1630 кг/ч направляют на сжигание в горелку теплообменника 10. Это позволяет предотвратить выброс вредных веществ (газы содержат CO, водород и ароматические углеводороды) в атмосферу и полезно использовать энергию данных газов, в результате чего снижаются общие затраты энергии на процесс получения сажи. Удельная теплота сгорания данных газов составляет 1100 кДж/кг и при сжигании 1630 кг/ч данных газов выделяется энергия 1793000 кДж, а тепловая мощность составит величину 498 кВт.

Тепловая мощность горелки 10 при сжигании 50 кг/ч жидкого топлива с удельной теплотой сгорания 40000 кДж/кг составляет 556 кВт. Таким образом, за счет сжигания газов можно снизить подачу жидкого топлива в горелку 10 с 50 кг/ч до 5 кг/ч, т.е. осуществить снижение энергетических затрат за счет использования энергии отходов (горючий газ получен из отходов).

Общее количество полученной высокосортной сажи из 1000 кг отходов составляет (186 кг/ч+14 кг/ч)·2,5 ч=500 кг.

В этом случае выход сажи составляет 50 масс.%, т.е. в сравнении с прототипом (28-35%) существенно выше.

Пример 2.

Из бункера 1 в контейнер 2 подают измельченные до размеров кусков 100 мм изношенные шины в количестве 500 кг. После заполнения контейнер 2 с помощью устройства 3 по рельсам 4 перемещают в реактор пиролиза 5 и закрывают затвор 6. При этом патрубок 7 подачи газов в контейнер 2 соединяется с патрубком 8, установленным между рельсами в реакторе 5. Из емкости с топливом 9 в горелку 10 подают топливо расходом 30 кг/ч и сжигают его, а продукты сгорания с расходом 360 кг/ч (при сжигании 1 кг топлива образуется 12 кг продуктов сгорания) с помощью дымососа 11 прокачивают через трубы 12 кожухотрубного теплообменника 13, и далее продукты сгорания прокачивают через рубашку 14 реактора 5 и через кран 15 выбрасывают в дымовую трубу 16. Проходя через трубы теплообменника 13, продукты сгорания нагревают трубы, находящиеся в теплообменнике. Тепло от труб теплообменника передается дисперсной засыпке 17, диаметр частиц которой составляет 10 см, а сама засыпка представляет собой, например, крупный гравий. Дисперсная засыпка нагревается до температуры выше 1100°C. При этом температуру нагрева дисперсной засыпки контролируют по показаниям датчика температуры 18. Проходя через рубашку 14 реактора 5, продукты сгорания нагревают стенки реактора. Тепло от стенок реактора 5 излучением и конвекцией передается к стенкам контейнера 2, и далее от стенок путем теплопроводности тепло передается к измельченным резиновым отходам, в результате чего отходы нагреваются.

Необходимое количество тепла для полного термического разложения 500 кг отходов составляет величину 680000 кДж.

Температуру нагрева резиновых отходов контролируют по показаниям датчика температуры 19. В первое время после подачи контейнера 2 в реактор 5 в газовой среде содержится в основном воздух. Газовую среду с помощью средства вывода газов пиролиза (вентилятора) 20 прокачивают через слой отходов в контейнере 2 и через дисперсную среду 17 теплообменника 13. Фильтруясь через дисперсную засыпку 17, газовая среда нагревается, что контролируют по показаниям датчика температуры 21, и затем через патрубок 8 реактора 5 и патрубок 7 контейнера 2 возвращается в слой измельченных отходов и, протекая через слой, нагревает отходы. Таким образом, необходимая для термического разложения отходов тепловая энергия подводится через стенки контейнера 2 и непосредственно подается в слой отходов с помощью нагретой газовой среды.

При сжигании 30 кг/ч топлива в горелке 10 выделяется количество теплоты, равное 30 кг/ч·40000 кДж/кг=1200000 кДж/ч. Пусть коэффициент полезного действия теплообменника 13 в данном случае составляет 45%, т.е. газовой среде, которая протекает через дисперсную засыпку в межтрубном пространстве теплообменника 13, передается следующее количество тепла 1200000 кДж/ч·0,45=540000 кДж/ч. Часть этого количества тепла расходуется на нагрев резиновых отходов как в результате прямой передачи тепла при течении нагретой газовой среды через слой отходов в контейнере 2, так и путем теплообмена от нагретых стенок реактора 5. Пусть в нашем случае 63% данного тепла расходуется на нагрев и термическое разложение отходов, т.е. 340000 кДж/ч.

В таком случае необходимое время для полного термического разложения 500 кг отходов составит величину t=(680000 кДж)/(340000 кДж/ч)=2 ч, так как именно в течение данного времени будет подведено то количество энергии, которое необходимо для термического разложения 500 кг отходов. В течение этого времени в горелке 10 необходимо сжечь следующее количество топлива 30 кг/ч·2 ч=60 кг.

При нагреве резиновых отходов до некоторой температуры (зависит от вида отходов), например, в нашем случае до 300°C, начинается процесс термического разложения резины с образованием газов пиролиза и твердых продуктов.

Пусть в нашем случае при термическом разложении резиновых отходов выделяется 40 масс.% газов пиролиза и образуется 60 масс.% твердых продуктов, в которых содержится 10 масс.% металлического корда и 10 масс.% золы, 10 масс.% летучих. Таким образом, в нашем случае при разложении 500 кг отходов образуется 200 кг газов пиролиза и 300 кг твердых продуктов, в которых содержится 30 кг металлического корда, 30 кг золы, 30 кг летучих (углеводороды) и 210 кг сажи, которая была использована при изготовлении резины и уже находится в твердых продуктах пиролиза отходов.

Газы пиролиза поступают в газовую среду и в смеси с данной средой циркулируют по контуру реактор 5 - теплообменник 13. В результате выделения газов пиролиза давление в реакторе 5 поднимается, что контролируют по показаниям датчика давления 22. Для предотвращения значительного роста давления и разрушения реактора 5 часть нагретых до температуры выше 1100°C газов пиролиза (именно при таких температурах в газах пиролиза содержится незначительное количество смол и асфальтенов, снижающих качественные показатели жидкого сырья для получения сажи) с помощью кранов 23, 24 и газодувки 25 выводят из теплообменника 13 со средним расходом 100 кг/ч и через рубашку 14 реактора 5 подают в конденсатор 26. Одновременно с подачей газов пиролиза в рубашку 14 прекращают подачу продуктов сгорания в рубашку 14. Для этого перекрывают кран 27 и открывают кран 28. Проходя через рубашку 14 реактора 5, газы пиролиза передают тепло стенкам реактора, которое далее передается резиновым отходам в реакторе, а сами охлаждаются. Подача нагретых до высокой температуры газов пиролиза непосредственно в конденсатор может привести к перегреву конденсатора и выходу его из строя. В то же время вывод газов пиролиза в конденсатор через рубашку реактора позволяет полезно использовать тепловую энергию газов пиролиза и снизить энергоемкость процесса получения сажи. Охлажденные газы пиролиза далее со средним расходом 100 кг/ч подают в конденсатор 26 и путем теплообмена с охлаждающей водой, прокачиваемой через рубашку конденсатора, охлаждают до температуры ниже 100°C. В результате охлаждения из газов пиролиза выделяют путем конденсации жидкую углеводородную фракцию, которую через кран 29 сливают в емкость 30.

Пусть в нашем случае конденсируется 85 кг/ч газов пиролиза, а 15 кг/ч составляют неконденсирующиеся газы, которые подают в горелки 31 и 32 циклонного реактора 33 и сжигают. При сжигании газов в горелках 31 и 32 в циклонном реакторе 33 образуется вихрь продуктов сгорания с высокой (1200°С и выше) температурой, который необходим для получения сажи из жидкой фракции.

Средняя теплота сгорания неконденсирующихся газов пиролиза составляет 30000 кДж/кг, поэтому с помощью вентилятора 34 и крана 35 в горелки 31 и 32 подают 150 кг/ч воздуха (на 1 кг газов для полного сжигания необходимо 10 кг воздуха) и полностью сжигают газообразные продукты, в результате чего образуется 165 кг/ч продуктов сгорания.

Часть газов пиролиза через крап 24 из теплообменника 13 возвращают в реактор 5 и пропускают через слой отходов в контейнере 2. Газы пиролиза охлаждаются, а резиновые отходы нагреваются, и таким образом обеспечивается подвод к отходам тепла, необходимого для протекания процесса термического разложения.

Завершение процесса термического разложения резиновых отходов контролируют по снижению выхода газообразных продуктов. Давление в реакторе начинает снижаться до атмосферного, а количество отводимых из теплообменника 13 в конденсатор 26 газов пиролиза снижается до нуля, что контролируют также по количеству выводимой из конденсатора 26 в емкость 30 жидкой углеводородной фракции, которая при завершении процесса пиролиза практически не вытекает из конденсатора.

После завершения процесса термического разложения резиновых отходов прекращают сжигание топлива в горелке 10. В реактор пиролиза 5 через форсунки 36 с помощью насоса 37 из емкости 38 распыляют воду в количестве 30 кг и таким образом охлаждают контейнер 2 с углеродистым остатком до температуры ниже 100°C, что контролируют по показаниям датчика температуры 19. Образующийся в результате испарения распыленной воды в реакторе 5 водяной пар выводят в конденсатор 26 и конденсируют, а полученный конденсат сливают в емкость 38 через кран 39.

Данную воду затем повторно используют для распыления в реактор 5 при следующем цикле термического разложения отходов для того, чтобы снизить потребление воды в процессе и предотвратить выброс загрязненной воды в окружающую среду. После охлаждения контейнер с твердыми продуктами пиролиза отходов выводят из реактора 5. Для этого открывают затвор 6 и с помощью устройства 3 по рельсам 4 контейнер 2 выводят из реактора 5. Опрокидывают контейнер, и твердые продукты в количестве 300 кг под действием собственного веса высыпаются из контейнера 2 в систему выгрузки 40 (бункер со шнеком). Из системы выгрузки 40 твердые продукты подают в валковый измельчитель 41 и измельчают. После этого твердые продукты подают на магнитный сепаратор 42, с помощью которого из твердых продуктов извлекают металл в количестве 30 кг и подают его в накопитель 43, а сами твердые продукты в количестве 270 кг из магнитного сепаратора подают в микроизмельчитель 44, где данные продукты измельчают до размеров частиц 0,1-0,5 мм, после чего измельченные продукты подают в накопитель 45.

Из бункера 1 в контейнер 2 подают измельченные изношенные шины в количестве 500 кг. После заполнения контейнер 2 с помощью устройства 3 по рельсам 4 перемещают в реактор 5 и закрывают затвор 6. Процесс разложения отходов повторяют.

Из емкости с жидкой углеводородной фракцией 30 с помощью насоса 46 с расходом 85 кг/ч (контролируют по показаниям расходомера 47) в форсунку 48 подают жидкую фракцию и распыляют ее. Одновременно из накопителя 45 в отвеивательный аппарат 49 с расходом 135 кг/ч подают твердые продукты и отделяют часть золы в количестве 5 кг/ч, которую подают в накопитель 50, а твердые продукты с помощью воздуходувки 51 через весовой дозатор 52 с расходом 130 кг/ч через вихревую горелку 53 подают в камеру сгорания 54 циклонного реактора 33. Образующийся вихрь из измельченных твердых продуктов смешивается с факелом распыленной жидкой углеводородной фракции, в результате чего жидкая фракция осаждается на твердых частицах. Часть данной фракции впитывается в поры частиц (частицы твердых продуктов имеют пористую структуру, образованную в результате выхода летучих продуктов при пиролизе отходов), а часть образует жидкую пленку на поверхности твердых частиц. Данная смесь поступает в факел продуктов сгорания, созданный в результате сжигания газа в горелках 31 и 32, и нагревается. Жидкая пленка испаряется, и образующиеся газы начинают гореть. Температура частиц возрастает, в результате чего из частиц в виде паров удаляется впитавшаяся жидкая фракция и выходят остаточные летучие продукты. При этом в результате возникающих термических напряжений в сростках частиц сажи и золы (частицы сажи и золы имеют разные коэффициенты термического расширения) происходит разделение (растрескивание) зольных частиц и частиц сажи, т.е. разрушаются сростки.

Пусть в нашем случае сгорает 20 кг/ч жидкой фракции с образованием 240 кг/ч продуктов сгорания (при сжигании 1 кг жидкой фракции образуется 12 кг продуктов сгорания), а 65 кг/ч термически разлагается с образованием 26 кг/ч сажи и 39 кг/ч горючих газов с удельной теплотой сгорания 35000 кДж/кг. Из твердого остатка удаляются летучие продукты (углеводороды) в количестве 15 кг/ч, которые частично сгорают (3 кг/ч), частично разлагаются с образованием 4 кг/ч сажи и 8 кг/ч горючих газов с удельной теплотой сгорания 23000 кДж/кг.

В результате в циклонном реакторе образуется смесь газов в количестве 240 кг/ч+165 кг/ч+39 кг/ч+8 кг/ч+33 кг/ч=485 кг/ч и твердых частиц в количестве 26 кг/ч+4 кг/ч+115 кг/ч=145 кг/ч (сажа, зола), которая перемещается по циклонному реактору и поступает в холодильник 55.

В этом балансе 240 кг/ч являются продуктами сгорания 20 кг/ч жидкой фракции, 165 кг/ч представляют продукты сгорания неконденсирующихся газов в горелках 31 и 32, 39 кг/ч - газообразные продукты разложения жидкой фракции, 8 кг/ч - газообразные продукты разложения летучих, 33 кг/ч - продукты сгорания летучих.

Твердые частицы представляют собой 26 кг/ч сажи, образовавшейся из жидкой фракции, 4 кг/ч - сажа, которая образовалась из летучих продуктов и 115 кг/ч - это остаток твердых продуктов (смесь сажи и золы) после выхода летучих углеводородов, которые введены в циклонный реактор с помощью вихревой горелки в количестве 130 кг/ч.

В холодильнике 55 смесь, содержащую газы и твердые частицы (количество смеси 485 кг/ч+145 кг/ч=630 кг/ч), охлаждают путем распыления 350 кг/ч воды, которую из емкости 56 с помощью насоса 57 подают в форсунку 58. Охлажденную до 400°C смесь подают в циклон 59, в котором происходит выделение из смеси твердых частиц (сажи, золы, продуктов разрушения футеровки реактора и др.) и охлаждение их. Выделяется 95% твердых частиц, т.е. 138 кг/ч. Твердые частицы из циклона 59 подают в отвеивательный аппарат 60. В отвеивательном аппарате 60 отделяют крупные частицы (размером более 0,1 мм) в количестве 3 кг/ч и подают их в накопитель 61, а основной поток частиц из отвеивательного аппарата с расходом 135 кг/ч подают в электростатический сепаратор 62, в котором выделяют сажу в количестве 129 кг/ч и золу в количестве 6 кг/ч. Сажу из сепаратора 62 пневмотранспортом с помощью воздуходувки 63 с расходом 129 кг/ч подают в накопитель 64, а золу с расходом 6 кг/ч выгружают в накопитель 65. Газы из циклона 59 с расходом 485 кг/ч+350 кг/ч (водяной пар)+7 кг/ч (частицы)=842 кг/ч подают в рукавный фильтр 66, где выделяют мелкие частицы сажи и золы в количестве 7 кг/ч, которые не были осаждены из газового потока в циклоне 59. Данные частицы с расходом 7 кг/ч направляют в электростатический сепаратор 62 и разделяют на сажу 6 кг/ч и золу 1 кг/ч. Очищенные от твердых частиц в рукавном фильтре газы содержат горючие составляющие, и поэтому данные газы с расходом 835 кг/ч направляют на сжигание в горелку теплообменника 10. Это позволяет предотвратить выброс вредных веществ (газы содержат CO, водород и ароматические углеводороды) в атмосферу и полезно использовать энергию данных газов, в результате чего снижаются общие затраты энергии на процесс получения сажи. Удельная теплота сгорания данных газов составляет 1290 кДж/кг и при сжигании 835 кг/ч данных газов выделяется энергия 1077150 кДж, а тепловая мощность составит величину 300 кВт.

Тепловая мощность горелки 10 при сжигании 30 кг/ч жидкого топлива с удельной теплотой сгорания 40000 кДж/кг составляет 333 кВт. Таким образом, за счет сжигания газов можно сократить подачу жидкого топлива в горелку 10 с 30 кг/ч до 3 кг/ч.

Общее количество полученной высокосортной сажи составляет (129 кг/ч+6 кг/ч)·2 ч=270 кг/ч. Для производства такого количества сажи было использовано 500 кг отходов.

В этом случае выход сажи составляет 54 масс.%, т.е. в сравнении с прототипом (28-35%) существенно выше.

Заявленное устройство для получения сажи из резиновых отходов отличается от известных улучшенными показателями по энергетическим затратам, выбросам в окружающую среду и качеству получаемых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2566407C9 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

Изобретение относится к переработке промышленных и бытовых отходов. Устройство для получения сажи из резиновых отходов включает реактор пиролиза 5, систему выгрузки твердых продуктов, средство вывода газов пиролиза, кожухотрубный теплообменник 13, приемное устройство твердых продуктов пиролиза, конденсатор 26 газов пиролиза, средство 16 вывода дымовых газов. Кожухотрубный теплообменник 13 оснащен горелкой 10, подключенной к трубам 12. Межтрубное пространство теплообменника заполнено дисперсным материалом 17 с размером частиц 3-10 см. Вход средства вывода газов пиролиза 20 подключен к реактору 5 пиролиза, а выход - к межтрубному пространству теплообменника 13. Вход конденсатора 26 подключен к рубашке 14 реактора 5 пиролиза, которая подключена к трубам 12 теплообменника 13. Приемное устройство твердых продуктов выполнено в виде последовательно подключенных к системе 40 выгрузки твердых продуктов измельчителя 41, магнитного сепаратора 42, микроизмельчителя 44, отвеивательного аппарата 49, соединенного, в свою очередь, с циклонным реактором 33, оснащенным вихревой горелкой 53, по оси которой установлена форсунка 48. К циклонному реактору 33 последовательно подключены циклон 59, отвеивательный аппарат 60 и электростатический сепаратор 62. К выходу циклона 59 по газу подключен рукавный фильтр 66. Выход рукавного фильтра 66 по газу подключен к горелке 10 теплообменника 13. Повышается качество сажи, уменьшаются энергетические затраты и количество вредных выбросов в окружающую среду. 1 ил.

Устройство для получения сажи из резиновых отходов, включающее реактор пиролиза, систему выгрузки твердых продуктов, средство вывода газов пиролиза, тепловой агрегат, приемное устройство твердых продуктов пиролиза, конденсатор газов пиролиза и средство вывода дымовых газов, отличающееся тем, что тепловой агрегат выполнен в виде кожухотрубного теплообменника с горелкой, подключенной к трубам, а межтрубное пространство теплообменника заполнено дисперсным материалом с размером частиц 3-10 см, приемное устройство твердых продуктов выполнено в виде последовательно подключенных к системе выгрузки твердых продуктов измельчителя, магнитного сепаратора, микроизмельчителя, отвеивательного аппарата, который, в свою очередь, соединен с циклонным реактором, оснащенным вихревой горелкой, по оси которой установлена форсунка, средство вывода газов пиролиза своим входом подключено к реактору пиролиза, а выходом - к межтрубному пространству теплообменника, конденсатор своим входом подключен к рубашке реактора пиролиза, которая подключена к трубам теплообменника с возможностью подачи в конденсатор охлажденных газов пиролиза, к циклонному реактору последовательно подключены циклон, отвеивательный аппарат и электростатический сепаратор, к выходу циклона по газу последовательно подключены рукавный фильтр и электростатический сепаратор, а выход рукавного фильтра по газу подключен к горелке теплообменника.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211144C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2212430C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2013-09-27—Публикация

2011-12-13—Подача