Изобретение относится к области трубопроводного транспорта, а именно к способам ремонтных работ на металлических трубопроводах с газовой смесью, и может быть использовано при термической вырезке технологического отверстия в газопроводах, нефтепроводах или нефтепродуктопроводах.

При выполнении ремонтных (огневых) работ на магистральных газопроводах важной задачей является предотвращение образования в полости газопровода взрывоопасной газовоздушной смеси в результате попадания в полость газопровода транспортируемого природного газа. Для решения этой задачи после стравливания природного газа из ремонтируемого участка газопровода до давления, близкого к атмосферному, возникает необходимость герметичного отсечения полости ремонтируемого участка газопровода от прилегающего основного газопровода.

При проведении ремонтных (огневых) работ на нефтепроводах или нефтепродуктопроводах, требуется освобождение ремонтного участка от нефти или нефтепродукта с последующей вырезкой дефектного участка трубопровода. Для безопасного проведения сварочно-монтажных работ, возникает необходимость герметичного отсечения полости ремонтируемого участка нефтепровода или нефтепродуктопровода от паров нефти или нефтепродукта из прилегающего основного нефтепровода.

Существует отработанная технология безопасного проведения огневых работ на магистральных газопроводах (СТО Газпром 14-2005 «Типовая инструкция по безопасному проведению огневых работ на газовых объектах ОАО «Газпром», ООО «ИРЦ Газпром», М.: 2005), предполагающая использование временных герметизирующих устройств (ВГУ) – резиновых шаров или других устройств, применяемых для временной локализации участка проведения огневых работ. Также, существует отработанная технология безопасного проведения огневых работ на магистральных нефтепроводах (ОТТ-23.040.00-КТН-191-12 «Магистральный трубопроводный транспорт нефти и нефтепродуктов. Устройства для перекрытия трубопроводов и патрубков. Общие технические требования»).

Здесь и далее по тексту под термином «временное герметизирующее устройство» (ВГУ) понимается устройство, представляющее собой замкнутую камеру из эластичного воздухонепроницаемого материала, заполняемую воздухом или инертным газом (например, азотом) через гибкий патрубок, которая предназначена для герметичного перекрытия полости трубопровода с целью предотвращения проникновения природного газа или паров нефти и нефтепродуктов в зону проведения огневых и газоопасных работ. После завершения огневых и газоопасных работ ВГУ извлекают из трубопровода.

Здесь и далее по тексту под термином «газовая смесь» (ГС) понимается смесь горючих газов (природного газа или паров нефти и нефтепродуктов). Здесь и далее по тексту под термином «газовоздушная смесь» (ГВС) понимается смесь воздуха и газовой смеси. ГС, выходя из трубопровода и смешиваясь с воздухом, превращается в ГВС; либо воздух, попадая в трубопровод, смешивается с ГС, которая превращается в ГВС.

Технология применения ВГУ на трубопроводе подразумевает его ввод в полость трубопровода и извлечение из полости трубопровода через технологическое отверстие, специально вырезаемое для этой цели в верхней образующей продольной части стенки трубопровода.

Синонимами термина «технологическое отверстие» (ТО), употребляемыми специалистами по проведению ремонтных (огневых) работ на нефтегазопроводах, являются термины «монтажное окно», «операционное окно», «технологическое окно». Здесь и далее по тексту преимущественно будет использоваться термин «технологическое отверстие».

Размеры и форма технологического отверстия ограничены требованиями нормативной документации, исходя из условий прочности. Технологическое отверстие имеет форму овала (эллипса), ориентированного вдоль продольной оси трубопровода и должно располагаться в верхней четверти периметра трубопровода с отклонением от зенита ± 10°. Максимальные размеры технологического отверстия составляют 350×250 мм для трубопроводов DN 700 и более. Для трубопроводов меньшего диаметра продольный размер составляет не более половины диаметра трубопровода. Поперечный размер – не менее чем на 50 мм меньше продольного. Вырезка технологических отверстий должна выполняться с применением приспособлений типа эллипсограф, «овал», «круг» конструкции которых позволяют вырезать технологические отверстия с заданным углом скоса кромок и размерами с последующей механической зачисткой кромок под сварку.

Также, в трубопроводах (например, газопроводах, нефтепроводах или нефтепродуктопроводах) могут вырезаться не только овальные технологические отверстия, но и, например, круглой формы для ремонта этих трубопроводов посредством вырезки дефектного участка трубопровода и вварки заплаты (в соответствии, например, с рекомендациями, приведенными в п. 10 инструкции «Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов» утвержденной ПАО «Газпром», 2005 г.).

Так как вырезка технологических отверстий производится термической (газовой (газопламенной/газокислородной) или плазменной) резкой под избыточным давлением ГС в трубопроводе в пределах 100 - 500 Па (при условии стабилизации давления, т.к. при увеличении давления свыше 500 Па ГС горит большим пламенем, препятствующим ведению огневых работ, а при снижении давления ГС менее 100 Па пламя и воздух могут проникнуть внутрь трубопровода и привести к взрыву ГС внутри трубопровода; трубопроводная арматура закрывается до начала ремонтных работ, после чего трубопровод опорожняется, однако невозможно полностью удалить ГС из трубопровода, поэтому технологические отверстия вырезают под избыточным давлением ГС, причем на крановых узлах периодически открывают и закрывают трубопроводную арматуру (байпасные краны) для поддержания давления от 100 до 500 Па, и в случае увеличения давления в трубопроводе свыше 500 Па на крановом узле приоткрывают свечу для сброса ГС в атмосферу), то при вырезке из образовавшейся прорези выходит и загорается ГС. Пламя загорающейся ГС при вырезке технологических отверстий гасят средствами первичного пожаротушения (войлочной кошмой и/или асбестовым полотном, и/или огнетушителем), а прорезь по мере продвижения резака замазывают быстротвердеющим огнеупорным материалом (например, мятой мокрой глиной или бентонитовой глиной).

Здесь и далее по тексту для обобщения терминов «газовая резка», «плазменная резка» будет использоваться термин «термическая резка», если иное не указано прямо.

Для вырезки технологических отверстий с заданным углом скоса кромок, размерами и формой с последующей механической зачисткой кромок под сварку необходимо использование приспособлений для вырезки отверстия (ПВО) и не рекомендуется производить вырезку вручную, т.к. при ручной вырезке невозможно обеспечить заданный угол скоса кромок и форму (овальную или круглую) технологического отверстия.

Известны способы вырезки ТО в трубопроводе c применением ПВО (заявка на патент US20080308190A1, опубл. 18.12.2008; патенты RU199205U1, опубл. 21.08.2020; RU141149U1, опубл. 27.05.2014; US6022506A, опубл. 08.02.2000).

Недостатками вышеперечисленных способов являются:

1. отсутствие элементов для закрепления ПВО на/рядом с трубопроводами; ПВО держатся в заданном месте за счет упора в поверхность трубопровода заточенного на конус конца керна, при этом может произойти смещение ПВО с его местоположения в результате чего изменится не только угол скоса кромок, но и форма ТО, что недопустимо;

2. упор в поверхность трубопровода заточенного на конус конца керна прорезает металл трубопровода, при этом, после вырезки ТО остается пластина с несквозным отверстием от конца керна, которую не рекомендуется использовать в качестве заплаты (в случае, если вырезается не дефектный участок трубопровода, а ТО для ввода ВГУ в трубопровод);

3. ПВО легко снимается с трубопровода при необходимости освобождения околотрубопроводного пространства для тушения огня и замазывания огнеупорным материалом прорези, образующейся в процессе вырезки ТО, однако при замазывании прорези можно случайно замазать огнеупорным материалом углубление в металле, куда упирали заточенный на конус конец керна, следовательно ПВО нельзя будет вернуть на то же самое место, где оно было установлено, в результате чего изменится форма ТО.

Известны способы вырезки ТО в трубопроводе c применением ПВО (например, патенты RU209594U1, опубл 17.03.2022; CN102601484A, 25.07.2012; RU2141393C1, опубл. 20.11.1999; GB2242850B, опубл. 27.04.1994; US4411410A, опубл. 25.10.1983; US4455015A, опубл. 19.06.1984; https://web.archive.org/web/20230828061159/https://gazcut.ru/products/mashina-dlya-vyrezki-otverstij-v-trubah-cg2-800, дата кеширования информации по данным сайта http://web.archive.org/ – 28.08.2023; https://web.archive.org/web/20230828063314/https://gaksnpo.ru/oborudovanie/ustroystva-vyrezki-otverstiy-v-metallicheskih-trubah-gaks-p-51-krug-gaks-r-52e-krug-e, дата кеширования информации по данным сайта http://web.archive.org/ – 28.08.2023; https://web.archive.org/web/20230828063602/https://gaksnpo.ru/oborudovanie/ustroystvo-vyrezki-otverstiy-v-metallicheskih-trubah-gaks-p-42-oval, дата кеширования информации по данным сайта http://web.archive.org/ – 28.08.2023).

Недостатками вышеперечисленных способов являются:

1. ПВО закрепляются на/рядом с трубопроводом, в котором вырезается ТО, с сохранением своего местоположения, однако у ПВО отсутствует возможность разъединения на части, следовательно данными способами вырезки ТО невозможно освободить околотрубопроводное пространство для тушения пламени загорающейся ГС и замазывания огнеупорным материалом прорези, образующейся в процессе вырезки ТО, следовательно возможно травмирование пламенем работников, задействованных в процессе вырезки ТО;

2. если ПВО все же убрать целиком с/от трубопровода для тушения пламени загорающейся ГС и замазывания огнеупорным материалом прорези, то ПВО практически невозможно вернуть в исходное местоположение, в результате чего изменится форма ТО.

Известен способ вырезки эллиптических ТО методом газопламенной резки на металлических трубопроводах (патент на полезную модель RU193076U1, опубл. 11.10.2019), включающий в себя использование ПВО, состоящего из корпуса и газового резака. Корпус содержит устройство крепления в виде блока постоянных магнитов и исполнительный механизм в виде двух ползунов, соединенных с кронштейном и шайбой посредством шарниров. Газовый резак закреплен на установленной в исполнительном механизме штанге, оснащенной упором. Пламенем газового резака прожигается начальное отверстие в трубопроводе, затем осуществляется принудительное вращение кронштейна с шайбой и штанги с установленным в упор резаком вокруг вертикальной оси, что задает эллиптическую траекторию резаку, при этом ползуны исполнительного механизма перемещаются по взаимно перпендикулярным направляющим пазам корпуса. Ползуны движутся вперед и назад - каждый по своему пазу.

Недостатками способа является:

1. ПВО закрепляется на трубопроводе, в котором вырезается ТО, с сохранением своего местоположения, однако у ПВО отсутствует возможность разъединения на части, следовательно данным способом вырезки ТО невозможно освободить околотрубопроводное пространство для тушения пламени загорающейся ГС и замазывания огнеупорным материалом прорези, образующейся в процессе вырезки ТО, следовательно возможно травмирование пламенем работников, задействованных в процессе вырезки ТО;

2. если ПВО все же убрать целиком с трубопровода для тушения пламени загорающейся ГС и замазывания огнеупорным материалом прорези, то ПВО практически невозможно вернуть в исходное местоположение, в результате чего оно не сможет обеспечить изготовление заданных эллиптических ТО.

Известен способ вырезки ТО в газопроводе с применением ПВО по патенту на полезную модель RU193076U1, опубл. 11.10.2019 (источник – видео на видеохостинге YouTube «Вырезка технологического отверстия на газопроводе», дата размещения в сети интернет 11.04.2020 г., ссылка в сети интернет – https://youtu.be/HypdFdX2-vA, кадры, на которых показан процесс вырезки ТО при одновременном замазывании прорези глиной, можно увидеть с 1 минуты 7 секунды до 2 минуты 17 секунды).

Недостатками способа является:

1. Болт с «барашком», фиксирующий резак в держателе резака, своей объёмной формой может не только мешать работнику замазывать прорезь глиной, но и привести к тому, что работник рукавицей зацепится за «барашек» и не сможет убрать руку от пламени резака, вследствие чего глина на рукавице затвердеет и кратковременно защитит рукавицу работника (и, соответственно, руку работника), при этом, если не успеть отсоединить рукавицу от «барашка», то рукавица может прогореть, и работник получит ожог руки;

2. Зачастую прорезь замазывают природной глиной, которую извлекают из грунта непосредственно в месте размещения трубопровода при раскапывании траншеи экскаваторами. Природная глина может иметь различную влажность и зачастую представляет собой полужесткую массу. Также могут использовать бентонитовую глину в виде порошка, которую смешивают с водой и тщательно перемешивают до полужесткой консистенции, чтобы держалась на кромках прорези (не сильно жидкая, чтобы не проваливалась в прорезь, но и не сильно жесткая, чтобы можно замазать прорезь). Работнику приходится прикладывать большие усилия, чтобы распределять по поверхности прорези глину полужесткой консистенции, обладающей низким коэффициентом трения, что способствует скольжению руки работника, при этом он, замазывая прорезь в непосредственной близости от держателя резака, может по инерции, задев держатель резака, сместить ПВО на трубопроводе, а также нанести глину на участок трубопровода, на котором должна быть, но еще не вырезана прорезь. В случае нанесения глины на место будущей прорези необходимо соскрести глину и продолжить вырезку ТО. Под действием больших температур глина быстро затвердевает и необходимо прикладывать большие усилия для удаления затвердевшей глины, в результате чего работник по инерции может, задев держатель резака, сместить ПВО на трубопроводе.

Известен способ вырезки ТО в газопроводе с применением ПВО по патенту на полезную модель RU193076U1, опубл. 11.10.2019 (источник – видео на видеохостинге YouTube «Вырезка технологического окна в газопроводе..mp4», дата размещения в сети интернет 16.04.2012 г., ссылка в сети интернет – https://youtu.be/vCrPO53HOo4).

Недостатками способа является:

1. резчик вырезает ТО без остановки, а персонал не гасит пламя загорающейся ГС и не замазывает прорезь по мере продвижения резака огнеупорным материалом. По мере увеличения длины прорези, увеличивается объем ГС, проходящей через образовавшуюся прорезь, и загорающейся от пламени резака. Таким образом, на видео показана технология вырезки ТО с нарушением правил безопасности, так как пламя загорающейся ГС нужно гасить, потому что из-за повышенных температур и открытого пламени возможно возгорание резчика либо получение им термических ожогов; также, при наличии ветра пламя загорающейся ГС формируется в виде эллипсоида, вытянутого по ветру и если поток ветра будет направлен на резчика, то возможно возгорание резчика (на видео ветра нет);

2. на видео показано ( это можно увидеть с 17 секунды по 19 секунду), как резчик извлекает резак из держателя резака посредством комбинации продольно-поступательных и вертикальных движений резака, что позволяет сделать вывод о том, что резак не закреплен в держателе резака и в процессе вырезки ТО резак может колебаться (продольная ось головки резака отклоняется от продольной оси втулки держателя резака), и при этих колебаниях продольная ось пламени резака также колеблется, что приводит к изменению угла скоса кромки и формы ТО.

Известен способ вырезки ТО в газопроводе с применением ПВО по патенту на полезную модель RU193076U1, опубл. 11.10.2019 (источник – видео на видеохостинге YouTube «Газовая резка технологического трубопровода ] Ремонт газопровода», дата размещения в сети интернет 20.04.2017 г., ссылка в сети интернет – https://youtu.be/O60upsgP5JI, кадры на которых показан процесс вырезки ТО можно увидеть с 1 минуты 14 секунды по 9 минуту 33 секунду). Способ выбран в качестве прототипа и заключается в том, что на трубопроводе с ГС закрепляют посредством магнитного притяжения корпус ПВО, соединенный с держателем резака, в котором размещен резак, затем резаком начинают вырезку ТО, и в процессе вырезки ТО резак извлекают из держателя резака, замазывают огнеупорным материалом прорезь, образующуюся в процессе вырезки ТО, после чего резак вставляют в держатель резака и продолжают вырезку ТО.

Недостатками способа является:

1. резак легко отсоединяется и отдаляется от ПВО для того, чтобы освободить околотрубопроводное пространство для замазывания прорези, что позволяет замазать глиной прорезь, однако, резак не закреплен в держателе резака и в процессе вырезки ТО резак может колебаться (продольная ось головки резака отклоняется от продольной оси втулки держателя резака), и при этих колебаниях продольная ось пламени резака также колеблется, что приводит к изменению угла скоса кромки и формы ТО;

2. резак периодически извлекается из держателя резака, при этом держатель резака хаотично болтается если его задеть и работник, замазывающий прорезь, может попасть глиной во втулку держателя резака, которая нагрета, следовательно глина быстро затвердеет и резак невозможно будет установить обратно во втулку держателя резака; для того, чтобы установить резак в держатель резака необходимо соскребать затвердевшую глину, при этом можно сместить ПВО на трубопроводе, в результате чего изменится форма ТО;

3. Работнику приходится прикладывать большие усилия, чтобы распределять по поверхности прорези глину полужесткой консистенции, обладающей низким коэффициентом трения, что способствует скольжению руки работника, при этом он, замазывая прорезь в непосредственной близости от держателя резака, может по инерции, задев держатель резака, сместить ПВО на трубопроводе, а также нанести глину на участок трубопровода, на котором должна быть, но еще не вырезана прорезь. В случае нанесения глины на место будущей прорези необходимо соскрести глину и продолжить вырезку ТО. Под действием больших температур глина быстро затвердевает и необходимо прикладывать большие усилия для удаления затвердевшей глины, в результате чего работник по инерции может, задев держатель резака, сместить ПВО на трубопроводе.

Известен способ вырезки ТО в газопроводе с применением ПВО по патенту на полезную модель RU193076U1, опубл. 11.10.2019 (источник – видео на видеохостинге YouTube «Огневые работы на линейной части магистрального газопровода», дата размещения в сети интернет 01.09.2017 г., ссылка в сети интернет – https://youtu.be/HNf0A9myQXY, кадры на которых показан процесс вырезки ТО можно увидеть со 2 минуты по 2 минуту 35 секунду).

В данном видео показан анимированный процесс, который не отражает реальный процесс вырезки ТО в трубопроводе с ГС, все недостатки способа отражены в недостатках способов, показанных в вышеупомянутых видео с видеохостинга YouTube.

Технической проблемой уровня техники является отсутствие возможности применения известных способов вырезки ТО для вырезки ТО в трубопроводе с газовой смесью, так как известные способы характеризуются невозможностью сохранения местоположения приспособления для вырезки отверстия рядом/на трубопроводе, в котором вырезается технологическое отверстие, при возникновении необходимости освобождения околотрубопроводного пространства для замазывания прорези, образующейся в процессе вырезки технологического отверстия, а также при возникновении необходимости отдаления газового резака от трубопровода, в котором вырезается технологическое отверстие, для перекрытия вентилей резака при возникновении обратного удара пламени и тушения пламени резака.

При вырезке ТО в трубопроводе с ГС посредством газовой резки может возникнуть обратный удар пламени – проскок пламени внутрь резака, приводящий к быстрому выгоранию, выходу из строя резака и травмированию резчика. Обратный удар пламени может возникнуть из-за того, что газопроводы и нефтепроводы зачастую проложены в грунте и при ремонтных работах на поверхности трубопровода могут присутствовать загрязнения (грунт, грязь, ржавчина) или огнеупорный материал либо в стенке трубопровода могут присутствовать каверны, поры или расслоения металла, которые не может пробить пламя резака, в результате чего пламя резака отклоняется и проскакивает внутрь резака. Огнеупорный материал может быть случайно нанесен на поверхность трубопровода при замазывании прорези – работник может замазать не только прорезь, но и близлежащие к ней участки трубопровода, в которых должна быть, но еще не вырезана прорезь.

Также, возможно застревание резака в держателе резака вследствие загрязнения (при высокотемпературной термической резке металлических конструкций возникает поток разлетающихся от резака во все стороны капель и частиц горящего металла, и при вырезке ТО этот поток может попасть на держатель резака), а в известных способах вырезки ТО у ПВО невозможно без демонтажа всего ПВО отдалить резак, застрявший в держателе резака, от трубопровода, чтобы освободить околотрубопроводное пространство, однако при демонтаже всего ПВО невозможно вернуть его в исходное местоположение при возврате на трубопровод.

При больших размерах держателя резака он действует как рычаг, и если работник, замазывающий прорезь, зацепит держатель резака, то это может привести к преодолению силы магнитного притяжения и неконтролируемому смещению ПВО на трубопроводе.

Работнику, замазывающему прорезь без предварительного тушения пламени загорающейся ГС, сложно контролировать процесс замазывания прорези по причине большого жара от пламени и боязни ожога от возможного смещения пламени потоком ветра в сторону работника. При этом, если работник думает только о своей безопасности, то он может, замазывая прорезь, случайно задеть держатель резака и сместить ПВО, вследствие чего необходимо возвращать его в исходное положение, что характеризуется сложностью и практически невозможно; работник может нанести глину на участок трубопровода, на котором должна быть, но еще не вырезана прорезь, вследствие чего необходимо соскабливать глину, при соскабливании можно, задев держатель резака, сместить ПВО на трубопроводе; работник может попасть глиной во втулку держателя резака, которая нагрета, следовательно глина быстро затвердеет и резак невозможно будет установить обратно во втулку держателя резака и для того, чтобы установить резак в держатель резака необходимо соскребать затвердевшую глину, при этом можно сместить ПВО на трубопроводе, в результате чего изменится форма ТО.

Без замазывания прорези огнеупорным материалом вырезку ТО в трубопроводе с ГС производить небезопасно, по причине увеличения прорези и увеличения объема ГС, проходящей через образовавшуюся прорезь, и загорающейся от пламени резака, и усиления пламени по мере продвижения резака, в связи с чем из-за повышенных температур и открытого пламени возможно возгорание резчика либо получение им термических ожогов. Также, за счет деформации и изменения размеров участка трубопровода, на котором установлено ПВО, на заключительных этапах процесса вырезки ТО происходит отслоение с прорези затвердевшего огнеупорного материала и возгорание ГС на большой длине прорези. Таким образом, на заключительных этапах процесса вырезки ТО требуется частое замазывание прорези.

Таким образом, в известных способах вырезки ТО имеется противоречие: если ПВО оставить на трубопроводе, то оно будет мешать работнику, замазывающему прорезь, ограничивать его движения и препятствовать нанесению огнеупорного материала на прорезь, а также нельзя отдалить газовый резак от трубопровода при обратном ударе пламени, а если ПВО снимать (а затем устанавливать обратно) с трубопровода, то практически невозможно вернуть его на то же самое место, где оно было установлено, следовательно произойдет смещение ПВО относительно его первоначального местоположения, либо если не фиксировать резак в держателе резака, то меняется угол скоса кромок и форма ТО.

Также, технической проблемой является повышенный риск травмирования работников, задействованных в процессе вырезки ТО, так как работник, замазывающий прорезь, может зацепиться за ПВО и получить ожог от пламени резака, а резчик при обратном ударе пламени может долго извлекать незакрепленный газовый резак из держателя резака и получить ожоги.

Техническими результатами заявленного изобретения являются:

– отдаление газового резака от трубопровода, в котором вырезается технологическое отверстие, для перекрытия вентилей резака при возникновении обратного удара пламени и тушения пламени резака при одновременном исключении риска смещения приспособления для вырезки отверстия на трубопроводе, в котором вырезается технологическое отверстие;

– освобождение околотрубопроводного пространства для замазывания прорези, образующейся в процессе вырезки технологического отверстия, при одновременном исключении риска смещения приспособления для вырезки отверстия на трубопроводе, в котором вырезается технологическое отверстие;

– исключение риска травмирования работников, задействованных в процессе вырезки технологического отверстия.

Технические результаты достигаются тем, что на трубопроводе с газовой смесью закрепляют посредством магнитного притяжения корпус приспособления для вырезки отверстия, соединенный с поддерживающим узлом резака термической резки, в котором закреплен резак, затем резаком начинают вырезку технологического отверстия, и в процессе вырезки технологического отверстия вышеупомянутый поддерживающий узел с резаком отсоединяют от корпуса и замазывают огнеупорным материалом прорезь, образующуюся в процессе вырезки технологического отверстия, после чего вышеупомянутый поддерживающий узел с резаком соединяют с корпусом и продолжают вырезку технологического отверстия.

Целесообразно, чтобы поддерживающий узел резака термической резки относительно корпуса имел пять степеней свободы и был выполнен с возможностью продольного и вертикального перемещения, вращения вокруг своей оси и изменения угла наклона.

Целесообразно, чтобы поддерживающий узел резака термической резки относительно корпуса имел четыре степени свободы и был выполнен с возможностью вертикального перемещения, вращения вокруг своей оси и изменения угла наклона.

Допускается, чтобы корпус был оснащен теплоизоляцией, выполненной в виде асбеста или стекловаты, или базальтовой ваты, или стекловолокна огнеупорного керамического, или высокоглиноземистого, муллитокремнеземистого, каолинового, кремнеземистого волокна, или алюмосиликатного волокна, модифицированного окислами хрома, циркония или их комбинации.

Целесообразно расположить в корпусе магнитный узел, содержащий электромагнит или ферромагнит, или магнит из алнико, или самариево-кобальтовый (SmCo) магнит, или неодим-железо-борный (NdFeB) магнит, или их комбинации.

Допускается, чтобы магнитный узел был заглублен в корпус относительно наружной поверхности корпуса, контактирующей с поверхностью трубопровода при вырезке технологического отверстия.

Целесообразно между магнитным узлом и корпусом разместить теплоизоляцию.

Предпочтительно, чтобы магнитный узел был зафиксирован средствами фиксации, выполненными с возможностью удерживания магнитного узла при его разрушении.

Рекомендуется корпус изготовить из пеноматериала.

Целесообразно, чтобы на поверхность корпуса из пеноматериала посредством газодинамического напыления было нанесено металлическое покрытие из материала с температурой плавления, превышающей температуру плавления пеноматериала.

Здесь и далее термины «поддерживающий узел резака термической резки», «поддерживающий узел резака», «поддерживающий узел» используются взаимозаменяемо, если иное не указано прямо.

Здесь и далее термины «корпус приспособления для вырезки отверстия», «корпус» используются взаимозаменяемо, если иное не указано прямо.

Поддерживающий узел, выполненный с возможностью отсоединения от корпуса, позволяет (при необходимости гашения пламени и/или замазывания огнеупорным материалом прорези, образованной в процессе вырезки ТО в трубопроводе) быстро отдалить поддерживающий узел от трубопровода вместе с закрепленным резаком, тем самым освободив пространство вокруг корпуса, закрепленного на трубопроводе, и обеспечив отсутствие объемных выпирающих частей ПВО, за которые мог бы зацепиться работник, замазывающий огнеупорным материалом прорезь, и сместить корпус с его местоположения, следовательно, корпус (и само ПВО) сохраняет свое местоположение при замазывании прорези. Работник, замазывающий огнеупорным материалом прорезь, при отсутствии объемных выпирающих частей ПВО не зацепится рукавицей (перчаткой, верхонкой) за ПВО и не получит травму от пламени загорающейся ГС. После замазывания прорези поддерживающий узел, в котором закреплен резак, соединяется с корпусом, и вырезка ТО продолжается.

Также, отсоединение поддерживающего узла, в котором закреплен резак, от корпуса ПВО позволяет исключить риск загрязнения держателя резака огнеупорным материалом и риск невозможности извлечения резака из держателя резака, следовательно корпус не нужно снимать с трубопровода до окончания вырезки ТО.

Корпус располагается в процессе вырезки ТО в первоначальном местоположении без смещений, что позволяет не только обеспечить изготовление ТО заданной формы без изменений угла скоса кромки, но и устранить вероятность разрушения магнита (магнитов), размещенного в магнитном узле, так как в результате установки корпуса на трубопровод возникает ударное соприкосновение магнита и трубопровода, при этом, чем реже устанавливается корпус на трубопровод, тем меньше вероятность разрушения магнита, обусловленного хрупкостью материала магнита, а также размагничивания при ударе.

При возникновении обратного удара пламени резчик может сразу же отсоединить от корпуса поддерживающий узел с газовым резаком, перекрыть вентили резака вдали от пламени загорающейся ГС и опустить резак в емкость с водой. Резчик не будет травмирован, т.к. ПВО обеспечивает отдаление резака с поддерживающим узлом от трубопровода, при этом резак можно не отсоединять от поддерживающего узла, так как поддерживающий узел не мешает при погружении резака в емкость с водой.

Поддерживающий узел, имеющий относительно корпуса четыре или пять степеней свободы и выполненный с возможностью вертикального перемещения, позволяет при необходимости отсоединять поддерживающий узел от корпуса, при этом исключен риск смещения ПВО на трубопроводе, в котором вырезается технологическое отверстие.

Использование электромагнита в магнитном узле позволяет регулировать силу магнитного притяжения корпуса к металлической поверхности трубопровода в соответствии с необходимостью, например, если у огнеупорного материала большая жесткость, то сила магнитного притяжения увеличивается для предотвращения смещения работником корпуса с его местоположения на трубопроводе при распределении огнеупорного материала по поверхности прорези. Сила магнитного притяжения регулируется электрическим током, протекающим через электромагнит.

Магнитный узел, заглубленный в корпус относительно наружной поверхности корпуса, контактирующей с поверхностью трубопровода при вырезке ТО, не контактирует с нагреваемой поверхностью трубопровода, т.к. между поверхностями магнита(магнитов) и трубопровода образована воздушная прослойка, обеспечивающая тепловой барьер для уменьшения передачи тепла в магнитный узел.

Корпус, изготовленный из пеноматериала, обеспечивает тепловой барьер для исключения передачи тепла в магнитный узел, исключая вероятность нагрева магнита (магнитов). Нанесенное на поверхность корпуса из пеноматериала посредством газодинамического напыления металлическое покрытие из материала с температурой плавления, превышающей температуру плавления пеноматериала, позволяет защитить корпус от деформации при случайном воздействии на него пламени резака.

Теплоизоляция корпуса обеспечивает тепловой барьер для исключения передачи тепла в магнитный узел, исключая вероятность нагрева магнита (магнитов).

Таким образом, при наличии теплового барьера магнит (магниты) не нагревается, вследствие чего обеспечивается сохранение характеристик этого магнита и сохраняется целостность (не возникают трещины и разрушения). Следовательно, сохранение целостности и магнитных характеристик магнита, размещенного в магнитном узле, в процессе вырезки ТО приспособлением для вырезки отверстия позволяет за счет исключения снижения сил магнитного притяжения корпуса к металлической поверхности трубопровода, обеспечивать сохранение местоположения корпуса на трубопроводе при вибрационных и сдвиговых нагрузках. У ПВО в известных способах вырезки ТО постоянные магниты выполнены без теплоизоляции или системы охлаждения, что приводит к сильному нагреву магнитов и сильно ухудшает их характеристики и вызывает появление трещин и разрушение. При разрушении постоянных магнитов они могут выйти из зацепления с ПВО, в результате чего оно не только сместится со своего местоположения, но и вообще не будет держаться на трубопроводе. Теплоизоляция, размещенная между магнитным узлом и корпусом, позволяет полностью исключить передачу тепла от корпуса в магнитный узел, устранив «мостики тепла» между корпусом и магнитами в магнитном узле.

Средства фиксации магнитного узла, выполненные с возможностью удерживания в корпусе магнитного узла при его разрушении, позволяют в случае разрушения магнита, вызванного, например, нагревом магнита при отсутствии теплоизоляции корпуса, сохранить части разрушенного магнита в корпусе и не сместить ПВО до завершения процесса вырезки ТО.

Настоящее изобретение станет более понятным из приведенного ниже описания фигур со ссылкой на приложенные фигуры, на которых показан неограничивающий сущность изобретения практический вариант осуществления изобретения, где:

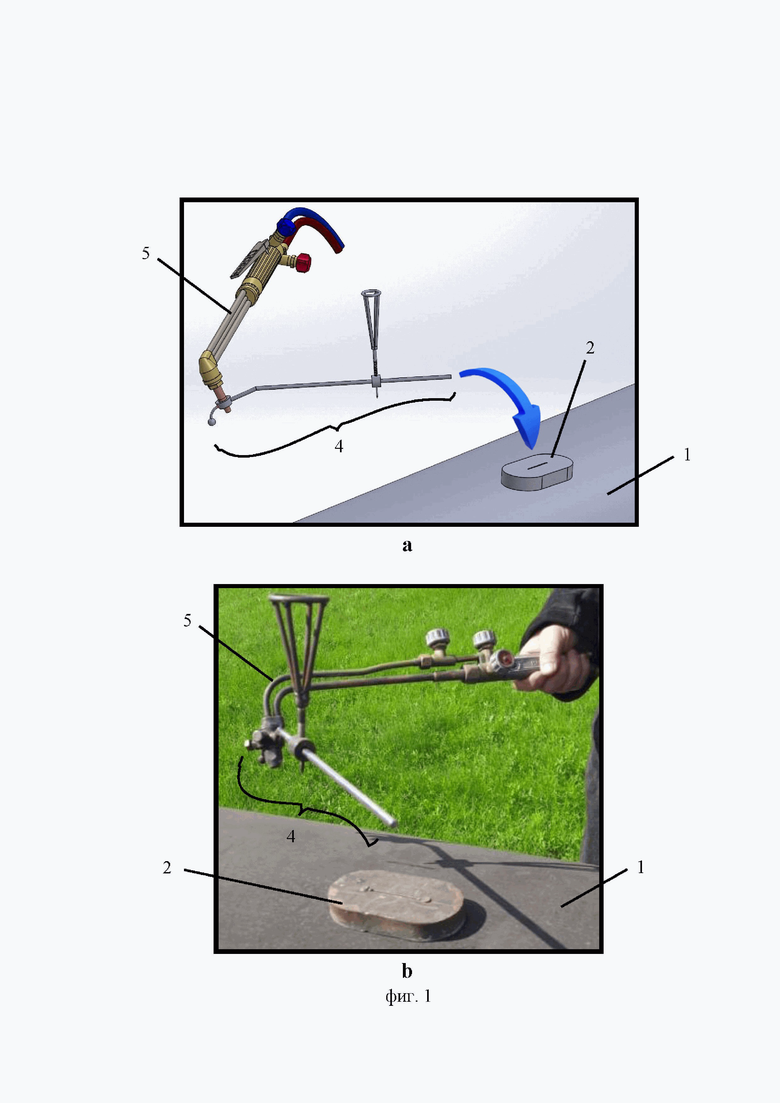

на фиг. 1 представлено ПВО, разделенное на две части, где резак закреплен в поддерживающем узле, отсоединенном от корпуса, закрепленного посредством магнитного притяжения на трубопроводе; на фиг. 1а стрелкой показано направление движения поддерживающего узла для соединения с корпусом, при этом центроуказатель смещен на держателе резака на 2/3 длины держателя резака; на фиг. 1b показана фотография, где центроуказатель смещен на держателе резака на 1/3 длины держателя резака;

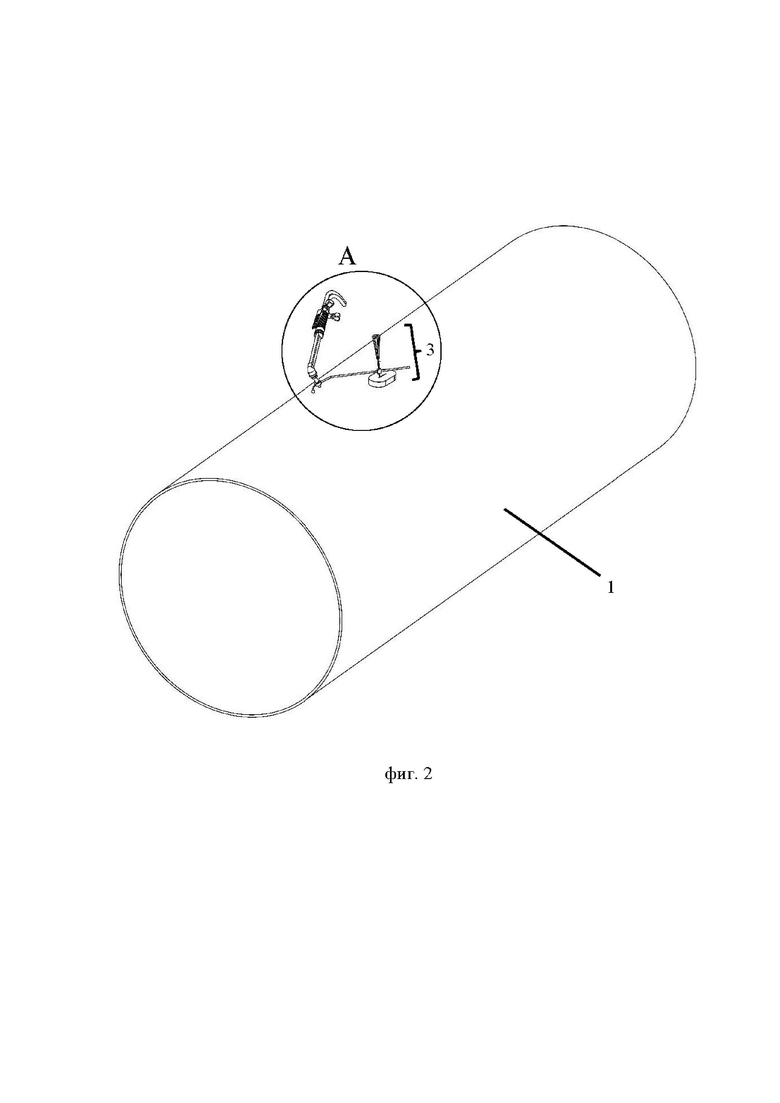

на фиг. 2 представлено изометрическое изображение ПВО в сборе, установленного на трубопроводе (результат движения поддерживающего узла с фиг. 1а);

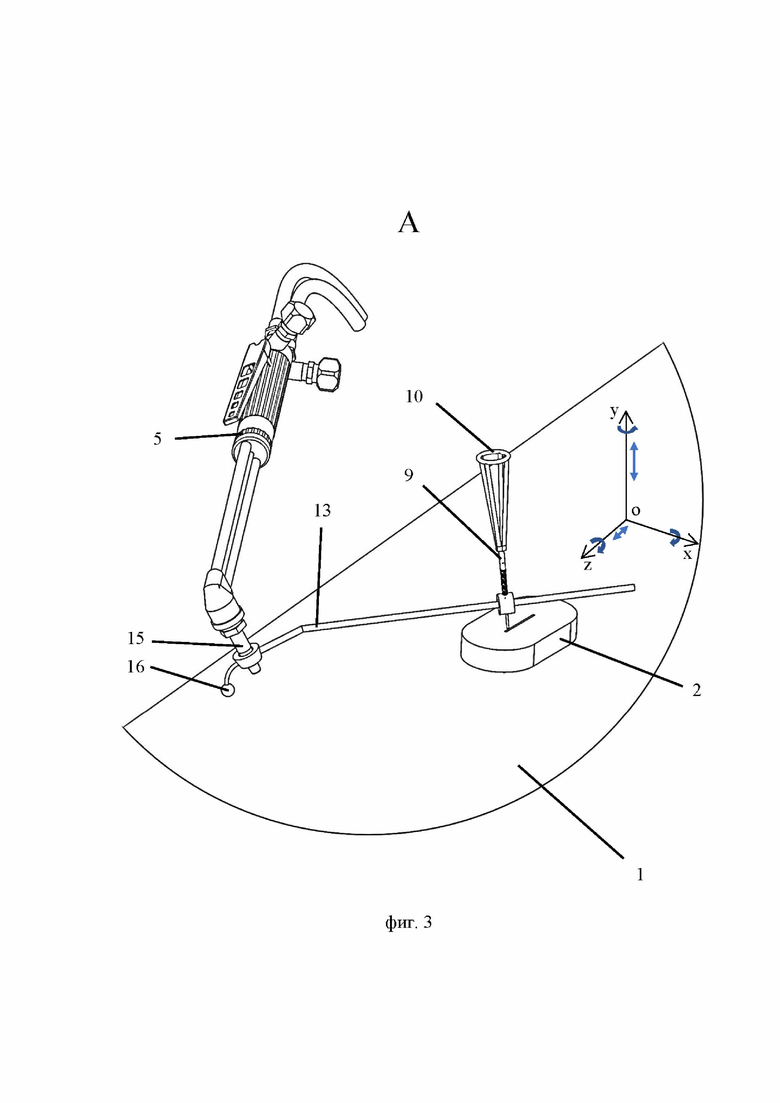

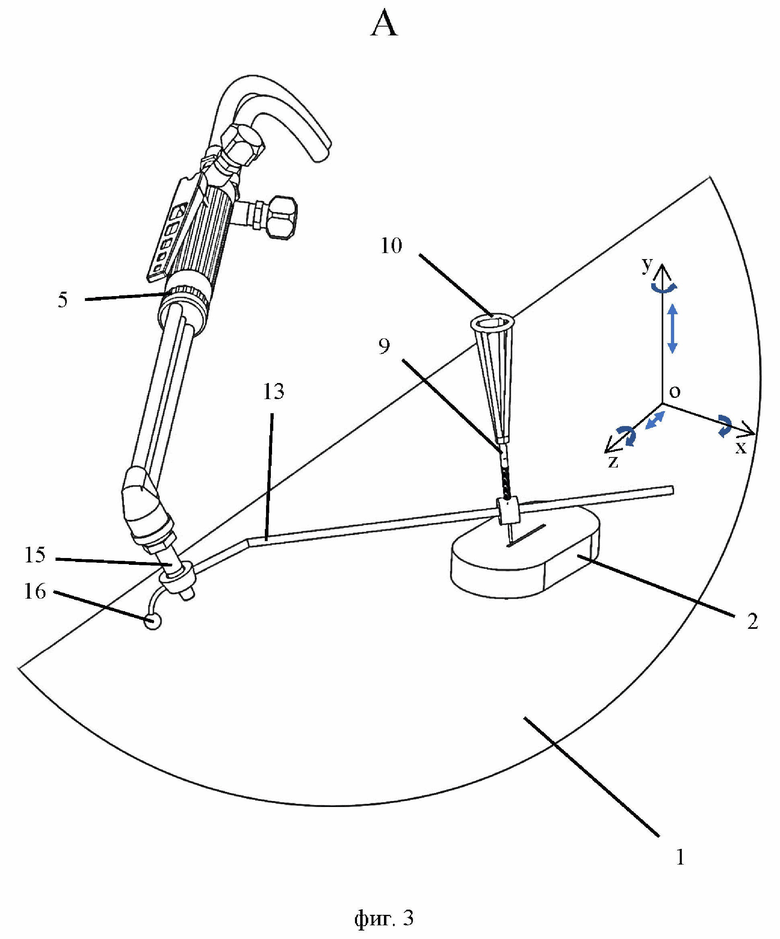

на фиг. 3 показан увеличенный вид А с фиг. 2, при этом показаны степени свободы поддерживающего узла;

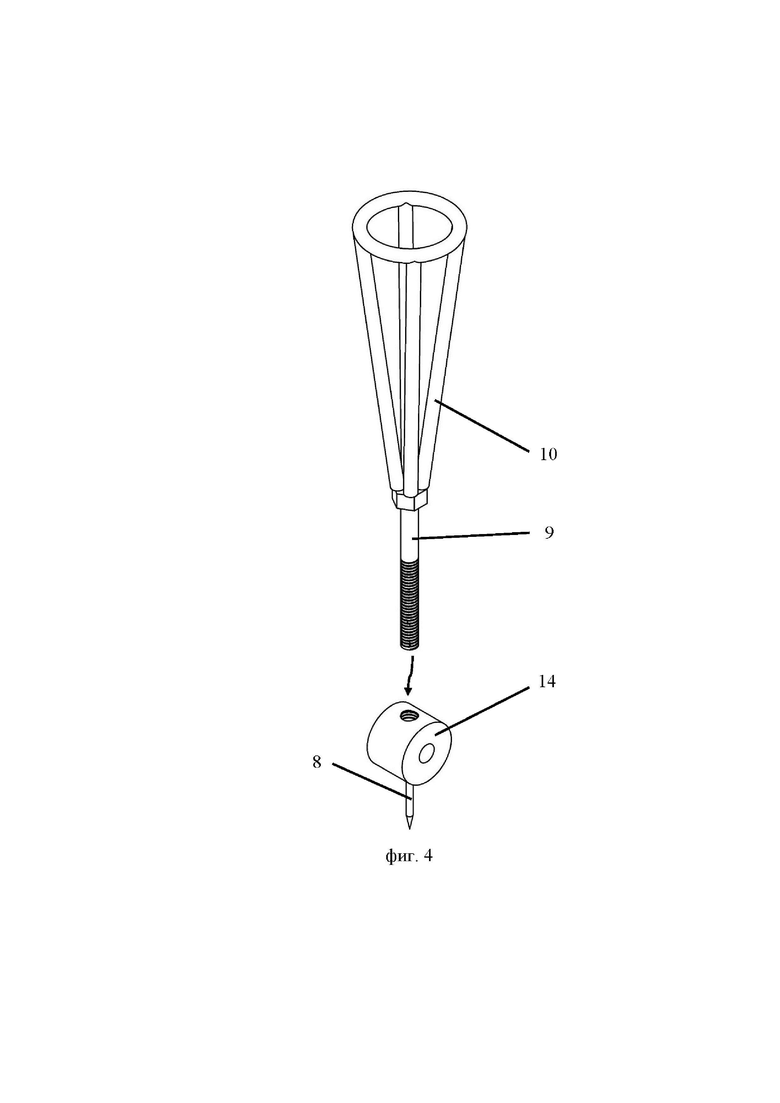

на фиг. 4 показано изометрическое изображение центроуказателя в разобранном состоянии (один конец центроуказателя выполнен в виде рукоятки, которая имеет вид штурвала, а другой конец выполнен в виде тела вращения, имеющего на конце иглу);

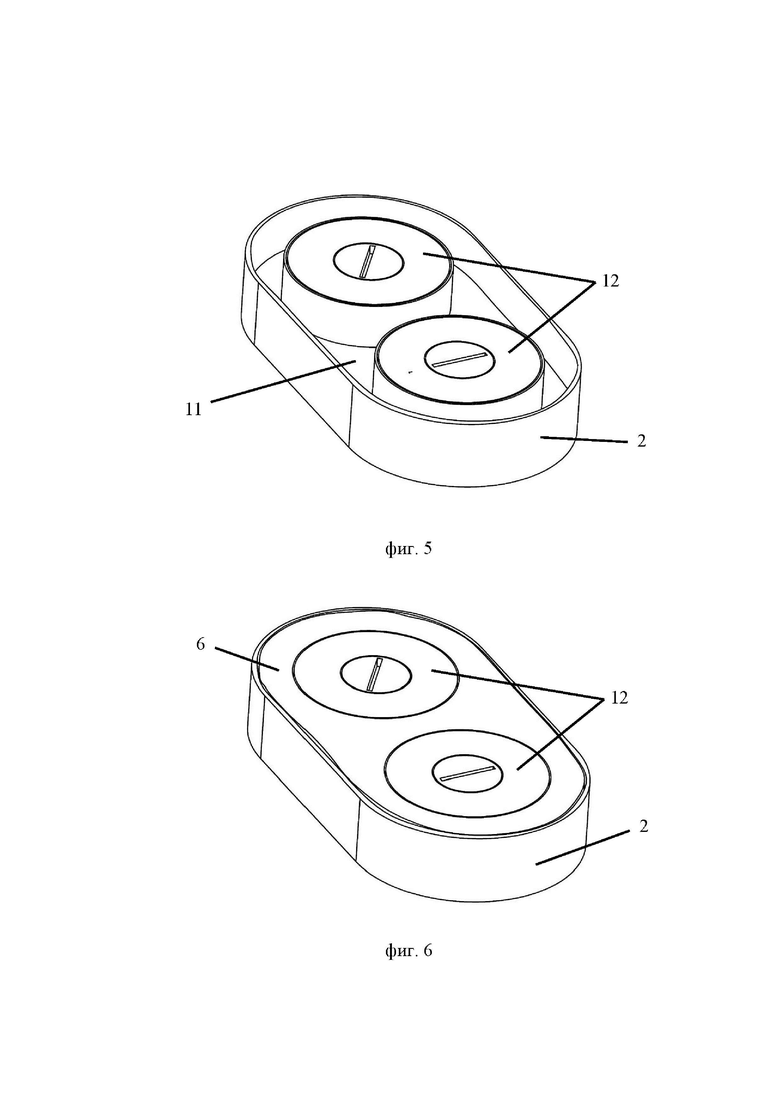

на фиг. 5 представлено изометрическое изображение снизу корпуса, в основании которого расположен магнитный узел, включающий два магнита, запрессованных в стаканы и дополнительно удерживаемых болтами;

на фиг. 6 представлено изометрическое изображение снизу корпуса – результат заполнения теплоизоляцией зазора между боковыми стенками корпуса и стаканов с магнитами с фиг. 5;

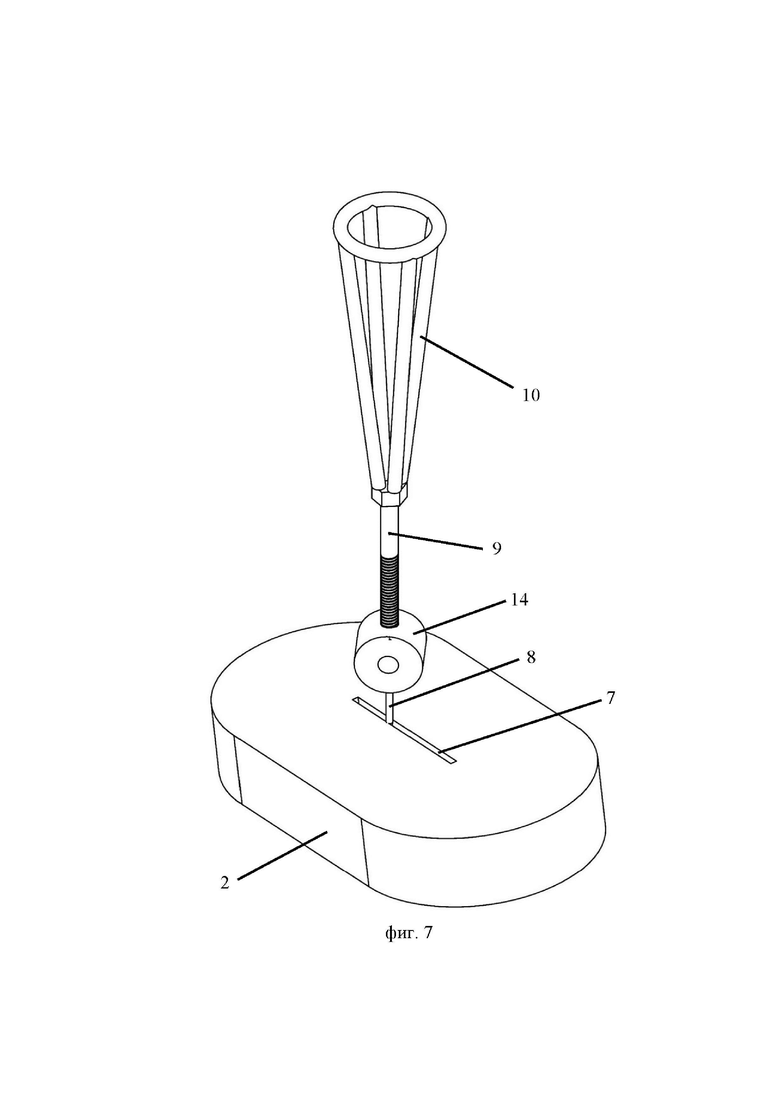

на фиг. 7 показано изометрическое изображение центроуказателя с фиг. 4 в сборе, установленного своим концом в направляющем пазу корпуса;

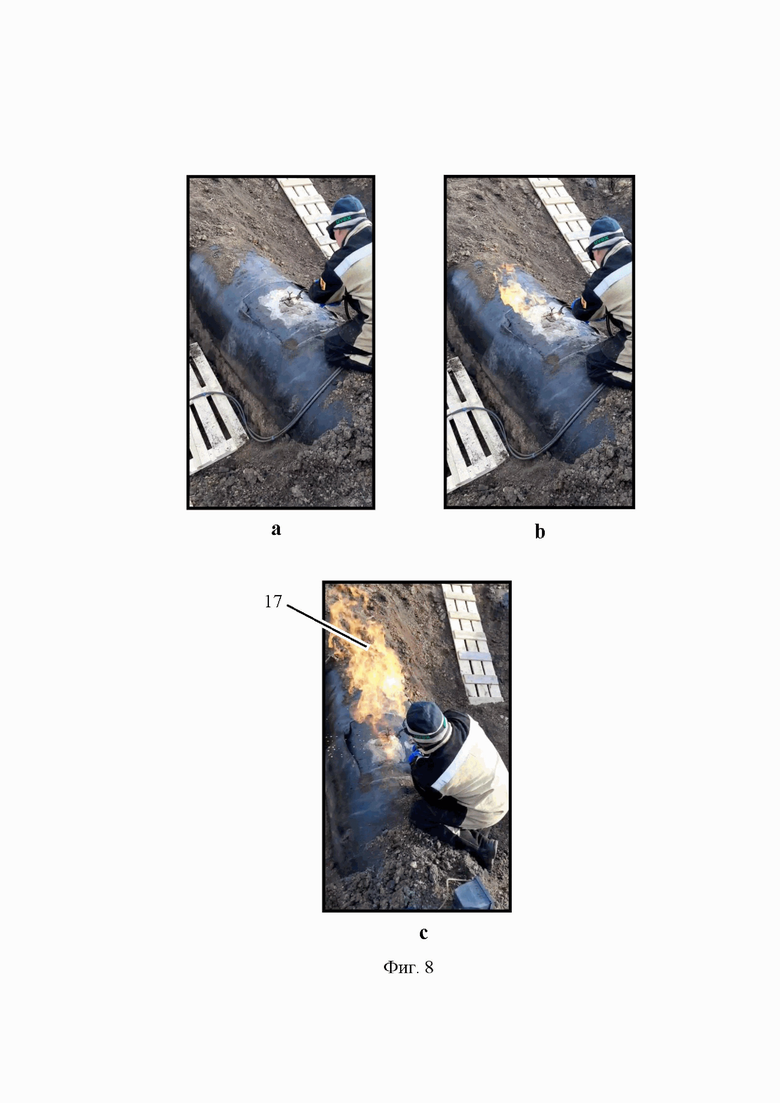

на фиг. 8 последовательно показаны фотографии процесса вырезки ТО в газопроводе; на фиг. 8a показано, что через прорезь малого размера выходит и загорается малый объем ГС; на фиг. 8b показан увеличенный размер пламени; на фиг. 8с показан критический размер пламени, при котором опасно продолжать процесс вырезки ТО;

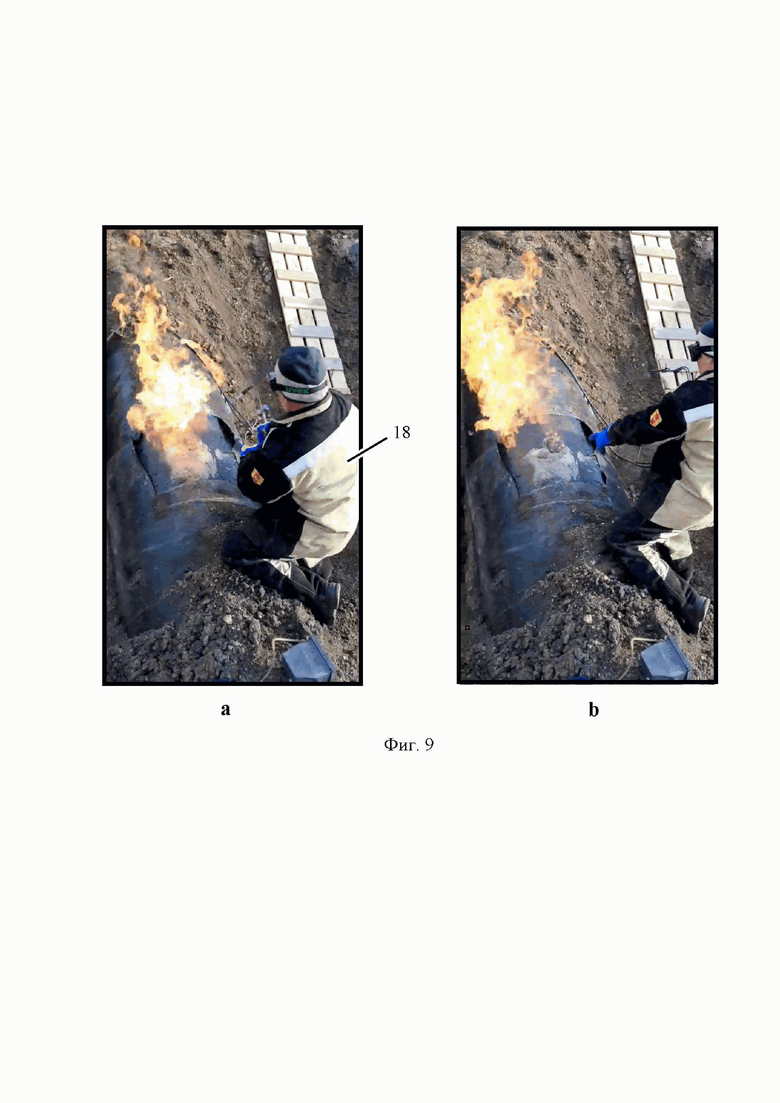

на фиг. 9 последовательно показаны фотографии процесса разделения на две части ПВО; на фиг. 9a показано, как резчик поднял резак, закрепленный в поддерживающем узле; на фиг. 9b на газопроводе показан только корпус, закрепленный посредством магнитного притяжения, при этом околотрубопроводное пространство освобождено;

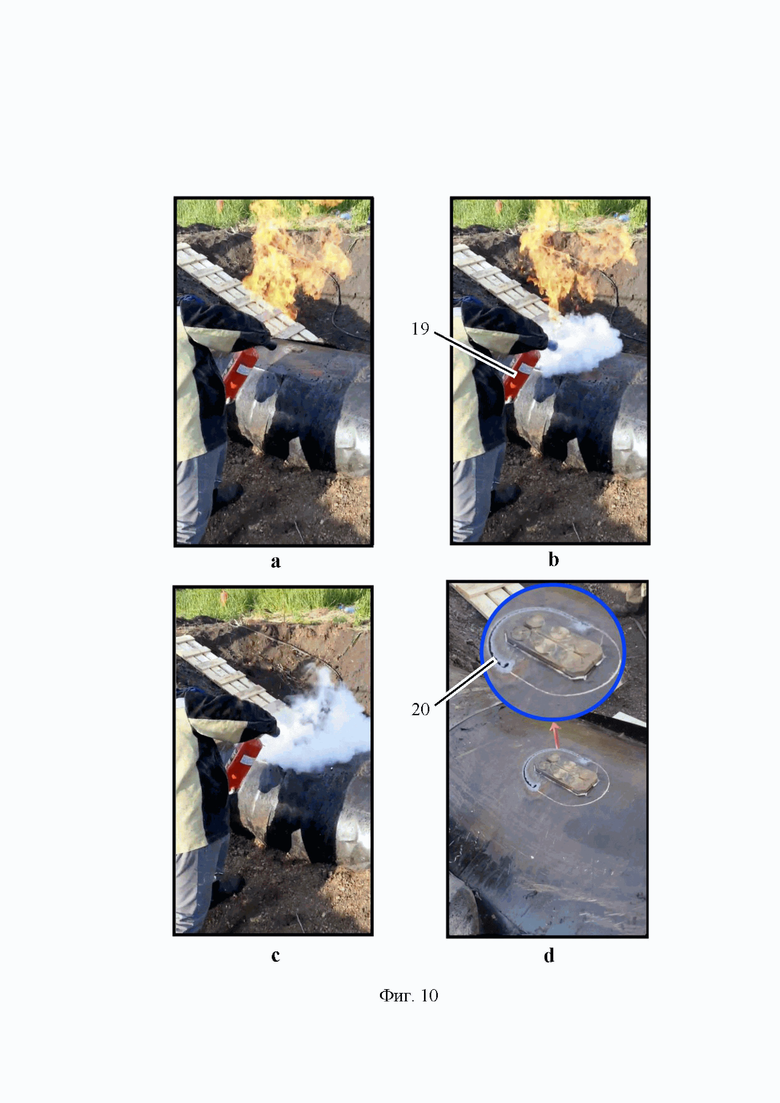

на фиг. 10 последовательно показаны фотографии процесса тушения пламени загорающейся ГС углекислотным огнетушителем; на фиг. 10a показан работник, держащий огнетушитель и направляющий раструб на пламя; на фиг. 10b показан выпуск углекислоты из огнетушителя на пламя; на фиг. 10c показан результат тушения пламени; на фиг. 10d показаны корпус, закрепленный на газопроводе посредством магнитного притяжения, и прорезь, не замазанная огнеупорным материалом;

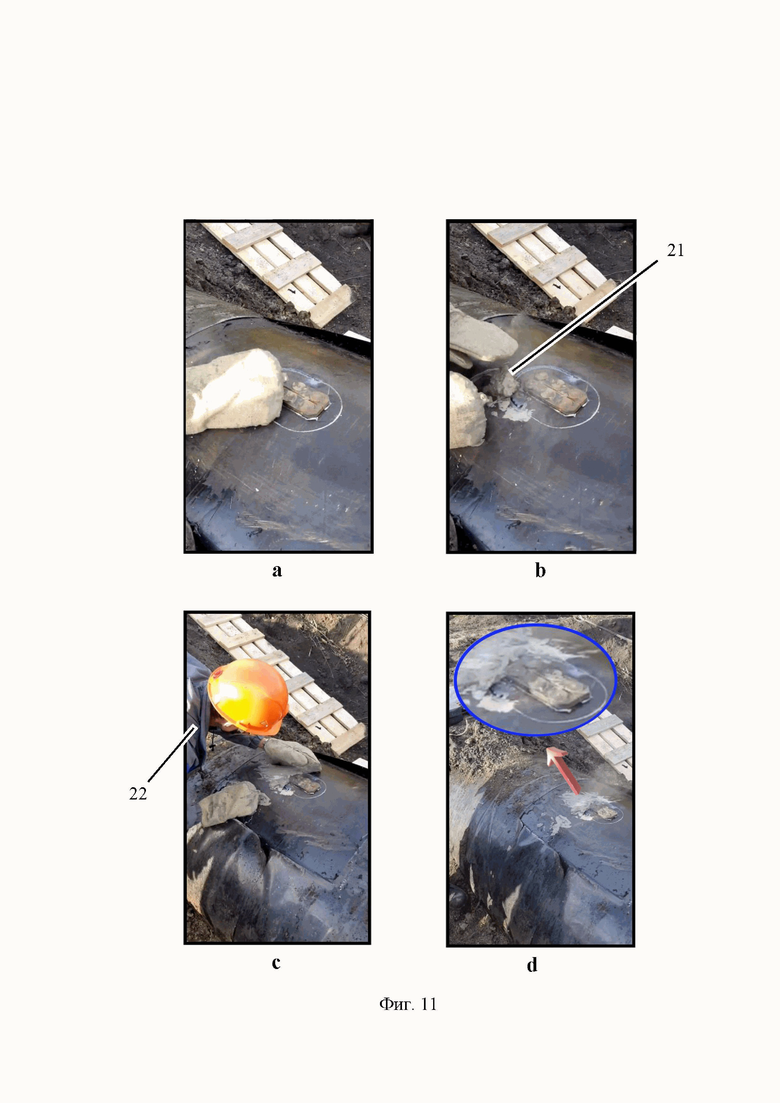

на фиг. 11 последовательно показаны фотографии процесса замазывания мятой мокрой глиной прорези, показанной на фиг. 10d; на фиг. 11a показана рукавица работника, наносящего глину на прорезь; на фиг. 11b показан комок глины полужесткой консистенции на поверхности газопровода перед распределением по прорези; на фиг. 11c показан работник, замазывающий прорезь глиной; на фиг. 11d показаны корпус и прорезь, замазанная глиной.

На фигурах 1-11 приведены следующие позиции:

1 – трубопровод (фиг. 1-3; показан на фигурах 8-11, но позицией не обозначен);

2 – корпус ПВО (фиг. 1, 3, 5-7; показан на фигурах 2, 8-11, но позицией не обозначен);

3 – ПВО (фиг. 2; показано в сборе на фигурах 3 и 8, но позицией не обозначено; показано в разделенном на две части виде на фигурах 1 и 9, позицией не обозначено);

4 – поддерживающий узел резака термической резки (фиг. 1; показан на фигурах 2, 3, 8 и 9, но позицией не обозначен);

5 – резак (фиг. 1, 3; показан на фигурах 2, 8 и 9, но позицией не обозначен);

6 – теплоизоляция (фиг. 6);

7 – направляющий паз (фиг. 7; показан на фигурах 1-3, 10d, 11, но позицией не обозначен);

8 – конец центроуказателя, устанавливаемый в паз (фиг. 4, 7; показан на фигурах 1-3, но позицией не обозначен);

9 – центроуказатель вырезаемого ТО (фиг. 3, 4, 7; показан на фигурах 1, 2, но позицией не обозначен);

10 – конец центроуказателя, выполненный в виде рукоятки (фиг. 3, 4, 7; показан на фигурах 1, 2, но позицией не обозначен);

11 – магнитный узел (фиг. 5; показан на фиг. 6, но позицией не обозначен);

12 – магнит (фиг. 5, 6);

13 – держатель резака (фиг. 3; показан на фигурах 1, 2, 8, 9, но позицией не обозначен);

14 – втулка (фиг. 4, 7; показана на фигурах 1-3, 8, 9, но позицией не обозначена);

15 – головка резака (фиг. 3; показана на фигурах 1, 2, 8, 9, но позицией не обозначена);

16 – упор держателя резака (фиг. 3; показан на фигурах 1, 2, 8, 9, но позицией не обозначен);

17 – пламя загорающейся ГС (фиг. 8c; на фиг. 8a, 8b, 9, 10a, 10b показано, но позицией не обозначено);

18 – резчик (фиг. 9a; на фиг. 8, 9b показан, но позицией не обозначен);

19 – средство первичного пожаротушения (на фиг. 10b показан огнетушитель; на фиг. 10a, 10c показан огнетушитель, но позицией не обозначен);

20 – прорезь (фиг. 10d);

21 – огнеупорный материал (на фиг. 11b показан комок мятой мокрой глины полужесткой консистенции; на фиг. 11c показана (но позицией не обозначена) глина, распределенная по прорези; на фиг. 11d показана (но позицией не обозначена) затвердевшая глина);

22 – работник, замазывающий прорезь огнеупорным материалом (фиг. 11с).

Способ вырезки технологического отверстия в трубопроводе с газовой смесью осуществляют следующим образом.

На трубопроводе 1 с газовой смесью закрепляют (фиг. 3) посредством магнитного притяжения корпус 2 ПВО 3, соединенный с поддерживающим узлом резака термической резки 4, в котором закреплен резак 5.

ПВО 3 содержит корпус 2 с теплоизоляцией 6. Корпус 2 может быть выполнен любой формы сечения, например, овальной (фиг. 7) или прямоугольной формы. Корпус 2 может быть выполнен цельным (неразделенным на части) или составным (состоящим из двух или более частей, соединяемых между собой; части могут быть выполнены из одного и того же материала или из разных). Корпус 2 должен быть выполнен из любого материала с температурой плавления не менее 500°С, например, из стали, титана или пеноматериала (например, пенооксид циркония, пенокарбид кремния, пеноникель или пенонихром). На поверхность корпуса 2 из пеноматериала посредством газодинамического напыления может быть нанесено металлическое покрытие из материала с температурой плавления, превышающей температуру плавления пеноматериала. Корпус 2 может быть сформирован по любой подходящей технологии (например, фрезерование, точение, литье, сварка).

На поверхности верхней части корпуса 2 выполнен направляющий паз 7 овальной, прямоугольной или прямоугольной со скругленными углами формы; поперечные кромки направляющего паза 7 в поперечном сечении могут быть выполнены V-образной формы. Направляющий паз 7 может быть несквозным или сквозным; предпочтителен несквозной. При скосе продольных кромок направляющего паза 7 направляющий паз 7 имеет трапецеидальную или треугольную форму в поперечном разрезе. Без скоса продольных кромок направляющий паз 7 может иметь в поперечном разрезе форму квадрата или прямоугольника, или треугольника. На поверхности корпуса 2 могут быть выполнены дополнительные пазы (на фиг. не показаны), например, квадратной или круглой формы; дополнительные пазы могут располагаться относительно направляющего паза 7 и друг друга в произвольном порядке.

В направляющем пазу 7 установлен своим концом 8 центроуказатель вырезаемого технологического отверстия 9, выполненный с возможностью перемещения концом 8 по направляющему пазу 7. Также, центроуказатель 9 выполнен с возможностью вращения вокруг своей продольной оси, изменения угла наклона и извлечения из направляющего паза 7.

Если центроуказатель 9 установлен в направляющем пазу 7, то центроуказатель 9 и, соответственно, поддерживающий узел резака термической резки 4 относительно корпуса 2 имеет пять степеней свободы (показаны на фиг. 3) и выполнен с возможностью продольного (вдоль оси ОZ) и вертикального (вдоль оси ОY) перемещения, вращения вокруг своей продольной оси (вокруг оси ОY) и изменения угла наклона (вокруг осей ОZ и OX); возможность поперечного перемещения (вдоль оси OX) отсутствует из-за соприкосновения конца 8 центроуказателя 9, размещенного в направляющем пазу 7, с продольными кромками и/или дном направляющего паза 7. Осью вращения поддерживающего узла 4 является продольная ось центроуказателя 9.

Если центроуказатель 9 установлен в дополнительном пазу круглой формы (на фиг. не показан), то центроуказатель 9 и, соответственно, поддерживающий узел резака термической резки 4 относительно корпуса 2 имеет четыре степени свободы (соответствуют показанным на фиг. 3, только без продольного (вдоль оси ОZ) перемещения) и выполнен с возможностью вертикального (вдоль оси ОY) перемещения, вращения вокруг своей продольной оси (вокруг оси ОY) и изменения угла наклона (вокруг осей ОZ и OX); возможность поперечного и продольного перемещения (вдоль осей OX и OZ) отсутствует из-за соприкосновения конца 8 центроуказателя 9, размещенного в дополнительном пазу, со стенками и/или дном дополнительного паза.

Угол наклона (отклонения) центроуказателя 9 от вертикали в поперечном направлении относительно продольной оси направляющего паза 7 (без скоса продольных кромок направляющего паза 7) – не более 45°, и при увеличении угла скоса продольных кромок направляющего паза 7, соответственно, увеличивается угол наклона центроуказателя 9 от вертикали в поперечном направлении относительно продольной оси направляющего паза 7. В продольном направлении относительно продольной оси направляющего паза 7 угол наклона центроуказателя 9 от вертикали ограничен глубиной направляющего паза 7, а также расположением конца 8 центроуказателя 9.

Центроуказатель 9 может быть выполнен цельным (например, в виде стержня) или полым (в виде трубчатого элемента) и иметь любую форму поперечного сечения, например, квадратную или круглую. Также центроуказатель 9 может быть выполнен изогнутой формы, например, П-образной формы с отогнутыми концами, причем один из отогнутых концов является концом 8, установленным в направляющем пазу 7. Центроуказатель 9 может быть выполнен телескопическим или сборно-разборным, или цельным (неразделенным на части). Центроуказатель 9 должен быть выполнен из любого материала с температурой плавления не менее 500°С. Центроуказатель 9 и корпус 2 могут быть изготовлены из одного и того же материала или из разных материалов.

Конец 8 центроуказателя 9 может быть выполнен в виде конуса или пирамиды, или многогранника, имеющего на конце иглу или кромку.

Другой конец 10 центроуказателя 9 может быть выполнен в виде рукоятки, представляющей собой штурвал или стержень, продольная ось которого перпендикулярна продольной оси центроуказателя 9, или сочленение стержней Y – образной формы; наличие рукоятки желательно, но не обязательно.

Концы 8 и 10 центроуказателя 9 могут быть соединены с центроуказателем 9 посредством резьбового соединения или выполнены заодно с ним (например, посредством сварки).

В корпусе 2 расположен магнитный узел 11, содержащий не менее одного магнита 12 и предназначенный для создания силы, удерживающей ПВО 3 на металлическом трубопроводе 1. Магнитный узел 11 может быть расположен в основании и/или в боковых стенках и/или в теле корпуса 2. Предпочтительнее, чтобы магнитный узел 11 был заглублен в корпус 2 относительно наружной поверхности корпуса 2, контактирующей с поверхностью трубопровода 1 при вырезке технологического отверстия (на фиг. не показано), с образованием воздушной прослойки между поверхностью магнита 12 и поверхностью трубопровода 1.

Предпочтительно наличие двух и более магнитов 12. При больших размерах вырезаемого ТО предпочтительно наличие трех и более магнитов 12. Количество магнитов 12 может быть пропорционально увеличено при увеличении размеров корпуса 2. Магнитный узел 11 может содержать электромагнит, ферромагнит, магнит из алнико, самариево-кобальтовый (SmCo) магнит, неодим-железо-борный (NdFeB) магнит или их комбинации.

Магнит 12 может быть запрессован или вклеен в магнитный узел 11, либо закреплен в магнитном узле 11 посредством винтов (с винтами могут использоваться шайбы), вкручиваемых в резьбовые отверстия, выполненные в магнитном узле 11 и/или корпусе 2. Также, магнит 12 может быть закреплен посредством комбинации вышеперечисленных средств, например, запрессован в стакан (показан на фиг. 5, но позицией не обозначен), и дополнительно закреплен посредством винтов, штифтов или болтов. Предпочтительно закреплять магнит 12 в магнитном узле 11 посредством резьбового соединения, т.е. использовать элементы крепления (винты, штифты, болты и т.п.). Предпочтительно располагать магнит 12 по центру магнитного узла 11, с образованием зазора между магнитом 12 и боковыми стенками корпуса 2. Предпочтительнее, чтобы магнитный узел 11 был зафиксирован средствами фиксации таким образом, чтобы они удерживали магнитный узел 11 при его разрушении (например, при ударе по хрупкому магниту 12, запрессованному в стакан, магнит 12 разрушится, но не выпадет из корпуса 2).

Теплоизоляция 6 может быть размещена на внутренней и/или внешней сторонах корпуса 2. Также, корпус 2 может быть частично покрыт теплоизоляцией 6, например, в области основания. Если магнит 12 расположен в магнитном узле 11 с образованием зазора между магнитом 12 и корпусом 2, то теплоизоляцией 6 заполняется этот зазор. Также, теплоизоляции 6 может и не быть, в этом случае магнитный узел 11 должен быть заглублен в корпус 2 относительно наружной поверхности корпуса 2, контактирующей с поверхностью трубопровода 1 при вырезке ТО.

Для теплоизоляции 6 в качестве теплоизоляционного материала может использоваться, например, асбест, стекловата, базальтовая вата, стекловолокно огнеупорное керамическое, высокоглиноземистое, муллитокремнеземистое, каолиновое, кремнеземистое волокно, алюмосиликатное волокно, модифицированное окислами хрома, циркония и т.п. либо их комбинации.

Центроуказатель 9 соединен с держателем резака 13, выполненным с возможностью крепления резака 5. Таким образом, поддерживающий узел резака термической резки 4 включает в себя центроуказатель 9, соединенный с держателем резака 13, а ПВО 3, соответственно, включает в себя корпус 2 и поддерживающий узел резака термической резки 4.

Соединение держателя резака 13 с центроуказателем 9 может осуществляться различными путями, например: если конец 8 центроуказателя 9 соединяется с центроуказателем 9 посредством резьбового или пазового соединения – т.е. не выполнен заодно с центроуказателем 9, то к той части конца 8 центроуказателя 9, которая присоединяется к центроуказателю 9, прикрепляется втулка 14 (например, посредством сварки или резьбы) для размещения держателя резака 13, при этом сама втулка 14 может быть соединена с центроуказателем 9, например, посредством резьбового или сварного соединения; либо в центроуказателе 9 (вблизи его конца 8) может быть выполнено отверстие для размещения держателя резака 13; либо на центроуказатель 9 (вблизи его конца 8) может быть установлен зажим (на фиг. не показан) для крепления держателя резака 13, состоящий из двух полукорпусов, установленных на центроуказателе 9 и объединенных резьбовым соединением, причем внутренняя поверхность полукорпусов зажима может быть выполнена шероховатой для увеличения сцепления с центроуказателем 9.

Резаком 5 является резак термической резки (газовой или плазменной). Держатель резака 13 может быть выполнен, например, в виде стержня или трубчатого элемента и иметь любую форму поперечного сечения, например, квадратную или круглую. Также, держатель резака 13 может быть выполнен изогнутой формы для наклонного расположения резака 5 к поверхности трубопровода 1 в сторону «к корпусу 2» для образования скошенной кромки с целью последующей заварки ТО с использованием заплаты (на фиг. не показана), идентичной по форме вырезанному ТО; также, держатель резака 13 может быть выполнен изогнутой формы для наклонного расположения резака 5 к поверхности трубопровода 1 в сторону «от корпуса 2». Для размещения и крепления (т.е. надежной фиксации) резака 5 в держателе резака 13 предусмотрено наличие втулки либо кольца, либо элемента квадратной или треугольной формы в поперечном сечении, а также регулируемых фиксаторов головки 15 резака 5. В качестве регулируемых фиксаторов (показаны на фиг. 1b) могут использоваться винты или штифты, выполненные с возможностью их выдвижения и убирания. Держатель резака 13 должен иметь длину, позволяющую производить вырезку ТО, не цепляя резаком 5 корпус 2 (размеры корпуса 2 тоже подбираются таким образом, чтобы при вырезке ТО за корпус 2 не цеплялся резак 5). Для вырезки ТО в трубопроводе 1 необходимо, чтобы длина держателя резака 13 обеспечивала вырезку ТО максимально разрешенного размера – 350х300 мм. Держатель резака 13 может иметь нанесенную на его поверхность миллиметровую и/или сантиметровую шкалу, предназначенную для точного выставления размеров вырезаемого ТО. Держатель резака 13 может быть оснащен упором 16.

Упором 16 может быть шар или стержень, или шарнирный ролик. Упор 16 может быть выполнен с возможностью регулирования выдвижения и убирания, что обеспечивает контроль расстояния между поверхностью трубопровода 1 и головкой 15 резака 5.

Заявленным способом можно осуществлять вырезку как эллиптических, так и круглых технологических отверстий в трубопроводе 1. Рассмотрим вырезку круглого ТО со скошенной кромкой в трубопроводе 1 (используемый держатель резака 13 выполнен изогнутой формы для наклонного расположения резака 5 к поверхности трубопровода 1 в сторону «к корпусу 2»).

ПВО 3 прикрепляется к поверхности трубопровода 1, в стенке которого необходимо выполнить ТО, таким образом, чтобы дополнительный паз круглой формы на корпусе 2 являлся центром вырезаемого круглого ТО. В результате размещения корпуса 2 на поверхности трубопровода 1 возникают силы магнитного притяжения, которые обеспечивают устойчивость ПВО 3 в заданном положении при динамических нагрузках, например, при случайном касательном воздействии на корпус 2 работниками, или при ветре. В держателе резака 13 устанавливается головка 15 резака 5 и фиксируется от смещений и выпадения из держателя резака 13. Держатель резака 13 закрепляется на центроуказателе 9 (ближе к концу 8). Посредством изменения вылета держателя резака 13 относительно центроуказателя 9 резак 5 устанавливается на необходимое расстояние от центра вырезаемого ТО (т.к. будет осуществляться вырезка круглого ТО, то расстояние от головки 15 резака 5 до продольной оси центроуказателя 9 является радиусом). Наличие миллиметровой или сантиметровой шкалы на держателе резака 13 позволяет точно контролировать изменение вылета держателя резака 13 относительно центроуказателя 9 и, соответственно, радиус вырезаемого ТО. Если упор 16 выполнен с возможностью регулирования выдвижения и задвижения, то посредством его выдвижения/задвижения настраивается необходимое расстояние от головки 15 резака 5 до поверхности трубопровода 1 (до верхней образующей трубопровода 1 – в начальном положении до начала вырезки ТО; также, можно начинать вырезку ТО и не от верхней образующей трубопровода 1). После завершения установки корпуса 2 ПВО 3 на трубопроводе 1 и установления размера вырезаемого ТО, конец 8 центроуказателя 9 размещается в дополнительном пазу круглой формы (также, можно установить конец 8 центроуказателя 9 приблизительно по центру направляющего паза 7 (можно размещать и не по центру, но при вырезке ТО малого диаметра при установке конца 8 центроуказателя 9, например, в крайние положения направляющего паза 7 при вращении центроуказателя 9 вокруг своей продольной оси резак 5 может зацепиться за корпус 2)). Перед зажиганием пламени резака 5 центроуказатель 9 поворачивают вокруг своей продольной оси таким образом, чтобы головка 15 резака 5, размещенная в держателе резака 13, была направлена в начале процесса вырезки ТО на верхнюю образующую трубопровода 1.

Резчик 18 (фиг. 8, 9) держит резак 5 за рукоятку и надавливает на нее таким образом, чтобы упор 16 касался поверхности трубопровода 1, а конец 8 центроуказателя 9 касался дна дополнительного паза круглой формы, и прожигает резаком 5 начальное отверстие, из которого под давлением начинает выходить ГС и воспламеняться. Резчик 18 далее осуществляет принудительное вращение резака 5 вокруг продольной оси центроуказателя 9. При перемещении резака 5 по окружности, он прожигает трубопровод 1, создавая прорезь 20 (фиг. 10d). По мере увеличения длины прорези 20 размеры пламени загорающейся ГС 17 (фиг. 8, 9, 10a, 10b) увеличиваются до критических, при которых опасно продолжать процесс вырезки ТО и резчик 18 отсоединяет поддерживающий узел 4, соединенный с резаком 5, от корпуса 2 ПВО 3, освобождая околотрубопроводное пространство. Персонал тушит пламя загорающейся ГС 17 средством первичного пожаротушения 19 (например, огнетушителем (фиг. 10а-с)), после чего работник 22 (фиг. 11c) замазывает огнеупорным материалом 21 (фиг. 11b-d) прорезь 20. На трубопроводе 1 остаётся только корпус 2, который не мешает работнику 22. Если размеры пламени загорающейся ГС 17 не критические, то можно замазывать прорезь 20 без использования средств первичного пожаротушения 19. После замазывания прорези 20 поддерживающий узел 4 соединяют с корпусом 2 (на фиг. 1а стрелкой показано направление движения поддерживающего узла 4 для соединения с корпусом 2) и продолжают вырезку ТО, периодически отсоединяя и соединяя поддерживающий узел 4 от/с корпусом 2 для замазывания прорези 20. При обратном ударе пламени поддерживающий узел 4 отсоединяют от корпуса 2 для отдаления газового резака от трубопровода 1, перекрытия вентилей резака 5 и тушения пламени резака 5.

Если начальное отверстие было выполнено в верхней образующей трубопровода 1, то при вращении резака 5 его головка 15 будет удаляться от поверхности трубопровода 1 (если не менять угол наклона центроуказателя 9 от вертикали в поперечном направлении относительно продольной оси трубопровода 1), и для сохранения расстояния между головкой 15 резака 5 и поверхностью трубопровода 1 необходимо обеспечивать прижатие упора 16 к поверхности трубопровода 1, а также прижатие конца 8 центроуказателя 9 к дну дополнительного паза круглой формы, при этом у центроуказателя 9 будет меняться угол наклона от вертикали в поперечном направлении относительно продольной оси трубопровода 1. Таким образом, поддерживающий узел 4, выполненный с возможностью изменения угла наклона (вокруг осей ОZ и OX на фиг. 3), обеспечивает вырезку ТО в трубопроводе 1 посредством изменения угла наклона от вертикали в продольном и поперечном направлениях относительно продольной оси трубопровода 1 при удалении от верхней образующей трубопровода 1.

В дополнительном пазу круглой формы отсутствуют продольно-поступательные смещения конца 8 центроуказателя 9 (в отличие от направляющего паза 7, когда резчику 18 нужно рукой прижимать конец 10 центроуказателя 9, выполненный в виде рукоятки, ко дну направляющего паза 7 или сильнее нажимать на рукоятку резака 5). После завершения вырезки ТО (прорезь 20 замыкается в круг) вырезанная пластина (на фиг. не показана) опускается на кромки вырезанного ТО в трубопроводе 1. Резчик 18 отключает пламя резака 5 и снимает ПВО 3 с вырезанной пластины и она может быть использована в качестве заплаты (в случае, если вырезанная пластина не имеет дефектов). Также, корпус 2 ПВО 3 может не сниматься с вырезанной пластины, в поддерживающем узле 4 может быть заменен держатель резака 13 на другой тип, обеспечивающий угол наклона резака 5 к поверхности вырезанной пластины в сторону «от корпуса 2», а вырезанная пластина должна быть закреплена для обработки кромки этой пластины под сварку.

Рассмотрим вырезку эллиптического ТО со скошенной кромкой в трубопроводе 1; используемый держатель резака 13 выполнен изогнутой формы для наклонного расположения резака 5 к поверхности трубопровода 1 в сторону «к корпусу 2». На поверхность трубопровода 1, в стенке которого необходимо выполнить эллиптическое ТО, прикрепляется ПВО 3 таким образом, чтобы область, приблизительно соответствующая середине направляющего паза 7, являлась центром вырезаемого эллиптического ТО. Также, при вырезке эллиптического ТО корпус 2 предпочтительнее размещать таким образом, чтобы продольная ось направляющего паза 7 совпадала с большой осью эллиптического ТО.

Подготовка ПВО 3 перед вырезкой эллиптического ТО почти аналогична вышеописанной подготовке ПВО 3 перед вырезкой круглого ТО. При использовании только направляющего паза 7 можно вырезать неправильный эллипс. Правильный эллипс можно вырезать, используя дополнительные пазы на поверхности корпуса 2.

В держателе резака 13 устанавливается головка 15 резака 5 и фиксируется от смещений и выпадения из держателя резака 13. Держатель резака 13 закрепляется на центроуказателе 9 (ближе к концу 8). Посредством изменения вылета держателя резака 13 относительно центроуказателя 9 резак 5 устанавливается на необходимое расстояние от центра вырезаемого ТО (т.к. будет осуществляться вырезка эллиптического ТО, то расстояние от головки 15 резака 5 до продольной оси центроуказателя 9 является длиной малой полуоси эллипса; также, если прибавить к длине малой полуоси эллипса половину длины направляющего паза 7, то получится длина большой полуоси эллипса). Наличие миллиметровой или сантиметровой шкалы на держателе резака 13 позволяет точно контролировать изменение вылета держателя резака 13 относительно центроуказателя 9. Если упор 16 выполнен с возможностью регулирования выдвижения и задвижения, то посредством выдвижения/задвижения упора 16 настраивается необходимое расстояние от головки 15 резака 5 до поверхности трубопровода 1 (при вырезке эллиптического ТО оптимальнее начинать вырезку не с верхней образующей трубопровода 1, а ниже, расположив держатель резака 13 перпендикулярно относительно продольной оси направляющего паза 7, а конец 8 центроуказателя 9 разместить в одном из двух крайних положений направляющего паза 7; в таком положении увеличивается угол наклона центроуказателя 9 от вертикали в поперечном направлении относительно продольной оси направляющего паза 7) в начальном положении до начала вырезки ТО. После завершения установки корпуса 2 на трубопроводе 1 и установления размеров вырезаемого ТО, конец 8 центроуказателя 9 размещается в одном из двух крайних положений направляющего паза 7, а держатель резака 13 размещается перпендикулярно относительно продольной оси направляющего паза 7. Резчик 18 держит резак 5 за рукоятку и надавливает на нее таким образом, чтобы упор 16 касался поверхности трубопровода 1, а конец 8 центроуказателя 9 касался дна направляющего паза 7, и прожигает резаком 5 начальное отверстие. Резчик 18 далее поворачивает резак 5 вокруг продольной оси центроуказателя 9 на 180°, поворачивание осуществляют в такую сторону, чтобы полученная полуокружность (фиг. 10d) была направлена в обратную сторону от корпуса 2.

При перемещении резака 5, он прожигает трубопровод 1, создавая прорезь 20, из которой под давлением выходит и воспламеняется ГС. По мере увеличения длины прорези 20 размеры пламени загорающейся ГС 17 увеличиваются до критических, при которых опасно продолжать процесс вырезки ТО и резчик 18 отсоединяет поддерживающий узел 4, соединенный с резаком 5 от корпуса 2, освобождая околотрубопроводное пространство. Персонал тушит пламя загорающейся ГС 17 средством первичного пожаротушения 19, после чего работник 22 (фиг. 11c) замазывает огнеупорным материалом 21 (например, мятой мокрой глиной) прорезь 20. На трубопроводе 1 остаётся только корпус 2, который не мешает работнику 22. Если размеры пламени загорающейся ГС 17 не критические, то можно замазывать прорезь 20 без использования средств первичного пожаротушения 19. После замазывания прорези 20 поддерживающий узел 4 соединяют с корпусом 2 и продолжают вырезку ТО, периодически отсоединяя и соединяя поддерживающий узел 4 от/с корпусом 2 для замазывания прорези 20. При обратном ударе пламени поддерживающий узел 4 отсоединяют от корпуса 2 для отдаления газового резака от трубопровода 1, перекрытия вентилей резака 5 и тушения пламени резака 5.

Затем конец 8 центроуказателя 9 размещается в другом крайнем положении направляющего паза 7, а держатель резака 13 размещается перпендикулярно относительно продольной оси направляющего паза 7. Резчик 18 держит резак 5 за рукоятку и надавливает на нее таким образом, чтобы упор 16 касался поверхности трубопровода 1, а конец 8 центроуказателя 9 касался дна направляющего паза 7, и прожигает резаком 5 начальное отверстие. Резчик 18 далее принудительно поворачивает резак 5 вокруг продольной оси центроуказателя 9 на 180°, поворачивание осуществляют в такую сторону, чтобы полученная полуокружность была направлена в обратную сторону от корпуса 2. При перемещении резака 5, он прожигает трубопровод 1, создавая прорезь 20. При поворачивании резака 5 вокруг продольной оси центроуказателя 9 на 180° у центроуказателя 9 будет меняться угол наклона от вертикали в поперечном направлении относительно продольной оси направляющего паза 7. Для того, чтобы обеспечить отсутствие продольно-поступательных смещений конца 8 центроуказателя 9 по направляющему пазу 7 резчик 18 может рукой прижимать конец 10 центроуказателя 9, выполненный в виде рукоятки, ко дну направляющего паза 7 или сильнее надавливать на рукоятку резака 5.

Для завершения создания эллиптического ТО необходимо соединить концы полуокружностей, для этого конец 8 центроуказателя 9 размещается в одном из двух крайних положений направляющего паза 7, а держатель резака 13 размещается перпендикулярно относительно продольной оси направляющего паза 7. Затем необходимо переместить резак 5, прожигая при этом трубопровод 1, таким образом, чтобы конец 8 центроуказателя 9 оказался в другом крайнем положении направляющего паза 7, сохраняя перпендикулярность относительно продольной оси направляющего паза 7, что обеспечит соединение одной пары концов полуокружностей. Далее конец 8 центроуказателя 9 размещается в одном из двух крайних положений направляющего паза 7, а держатель резака 13 размещается и перемещается перпендикулярно относительно продольной оси направляющего паза 7 таким образом, чтобы, прожигая трубопровод 1, соединить вторую пару концов полуокружностей.

При перемещении держателя резака 13 перпендикулярно относительно продольной оси направляющего паза 7 у центроуказателя 9 не будет меняться угол наклона от вертикали в поперечном направлении относительно продольной оси направляющего паза 7.

После завершения вырезки ТО (прорезь 20 замыкается в эллипс) вырезанная пластина опускается на кромки вырезанного ТО в трубопроводе 1. Резчик 18 отключает пламя резака 5 и снимает ПВО 3 с вырезанной пластины, которая может быть использована в качестве заплаты (если вырезанная пластина без дефектов). Также, корпус 2 ПВО 3 может не сниматься с вырезанной пластины, в поддерживающем узле 4 может быть заменен держатель резака 13 на другой тип, обеспечивающий угол наклона резака 5 к поверхности вырезанной пластины в сторону «от корпуса 2», а вырезанная пластина должна быть закреплена для обработки её кромки под сварку.

Примеры практической реализации.

Пример №1.

Из стали изготовили корпус 2 (фиг. 1b) овальной (эллиптической) формы сечения с размерами большой и малой осей – 140 мм и 75 мм, соответственно. Корпус 2 был выполнен цельным (неразделенным на части). На поверхности верхней части корпуса 2 был выполнен несквозной направляющий паз 7 прямоугольной формы длиной 50 мм. Направляющий паз 7 имел в поперечном разрезе треугольную форму. Также, из стали были изготовлены центроуказатель 9 (фиг. 1b) с двумя концами 8 и 10 и держатель резака 13 (фиг. 1b). Центроуказатель 9 был выполнен в виде стержня круглой формы поперечного сечения. Конец 8 центроуказателя 9 был размещен в направляющем пазу 7 и был выполнен в виде иглы, прикрепленной посредством сварки к втулке 14 (фиг. 1b), которая в свою очередь посредством резьбового соединения соединялась с центроуказателем 9, а другой конец 10 центроуказателя 9 был выполнен в виде штурвала, выполненного заодно (посредством сварки) с центроуказателем 9. Длина центроуказателя 9 от одного конца 8 до другого конца 10 составляла 180 мм. Магнитный узел 11 включал в себя 2 постоянных ферритовых кольцевых магнита 12. Магниты 12 были запрессованы в стаканы в магнитном узле 11 и дополнительно закреплены посредством болтов. Магнитный узел 11 был заглублен в корпус 2 относительно наружной поверхности корпуса 2, контактирующей с поверхностью трубопровода 1 при вырезке ТО, с образованием воздушной прослойки между поверхностью ферритовых кольцевых магнитов 12 и поверхностью трубопровода 1. Зазор между магнитами 12 и боковыми стенками корпуса 2 был заполнен теплоизоляцией 6, в качестве теплоизоляционного материала использовался асбест. Держатель резака 13 был соединен с центроуказателем 9 посредством размещения в отверстии втулки 14 (также, во втулке 14 было выполнено резьбовое отверстие для соединения с центроуказателем 9, который при вкручивании обеспечивал зажатие держателя резака 13 во втулке 14). Длина держателя резака 13 составляла 350 мм, при этом он имел круглую форму поперечного сечения, а также был выполнен изогнутой формы для наклонного расположения резака 5 к поверхности обрабатываемого трубопровода 1 в сторону «к корпусу 2». В качестве упора 16 использовался шар. Поддерживающий узел 4 относительно корпуса 2 имел пять степеней свободы.

ПВО 3 использовали на газопроводе (показан на фиг. 8-11, также можно считать, что газопровод это – трубопровод 1, показанный на фиг. 1-3) диаметром 1020 мм и толщиной стенки 11 мм, на котором выполняли ремонтные работы по вырезке дефектного участка и вварке катушки. Участок трубопровода 1, подлежащий ремонту, очистили от грязи, земли, изоляционного покрытия до металлического блеска в двух местах (для последующей вырезки ТО и установки ВГУ). Установили ПВО 3 на трубопровод 1. В стенке трубопровода 1 была проведена вырезка эллиптического ТО размером 200х250 мм газовым резаком 5.

В процессе вырезки ТО поддерживающий узел 4 с резаком 5 отсоединяли от корпуса 2 (при этом конец 8 центроуказателя 9 извлекался из направляющего паза 7), освобождая околотрубопроводное пространство и оставляя на трубопроводе 1 только корпус 2, для гашения пламени загорающейся ГС 17 углекислотным огнетушителем и замазывания быстротвердеющим огнеупорным материалом (мокрой мятой глиной) 21 прорези 20.

В процессе вырезки ТО корпус 2 не смещался со своего местоположения на трубопроводе 1; форма вырезанного ТО – эллиптическая, при этом угол скоса кромки – одинаковый по всей длине кромки. После вырезки ТО корпус 2 демонтировали с вырезанной пластины и провели визуальный осмотр магнитного узла 11: трещины и разрушения магнитов 12 отсутствовали. При отрыве корпуса 2 от вырезанной пластины снижение сил магнитного притяжения корпуса 2 к металлической поверхности вырезанной пластины 1 руками не ощущалось.

Пример №2.

Пример №2 отличается от примера №1 тем, что у ПВО 3:

– в качестве теплоизоляционного материала использовалась базальтовая вата;

– магнитный узел 11 не был заглублен в корпус 2, и магниты 12 могли контактировать с поверхностью трубопровода 1 при вырезке ТО.

ПВО 3 использовали на нефтепроводе (на фиг. не показан, но можно считать, что нефтепровод это – трубопровод 1, показанный на фиг. 1-3) диаметром 720 мм, на котором выполняли ремонтные работы по вырезке дефектного участка и вварке катушки. Участок трубопровода 1, подлежащий ремонту, очистили от грязи, земли, изоляционного покрытия до металлического блеска в двух местах (для последующей вырезки ТО и установки ВГУ).

При установке ПВО 3 на трубопровод 1, корпус 2 случайно уронили на трубопровод 1 с высоты одного метра, при этом корпус 2 за счет магнитного притяжения примагнитился к трубопроводу 1. Корпус 2 сразу же демонтировали и провели визуальный осмотр магнитного узла 11. При отрыве корпуса 2 от трубопровода 1 снижение сил магнитного притяжения корпуса 2 к металлической поверхности трубопровода 1 относительно примера №1 руками не ощущалось. Присутствовали трещины и разрушения магнитов 12, вызванные их соударением с металлическим трубопроводом 1. Магниты 12 не выпали из магнитного узла 11 (и из корпуса 2, соответственно), т.к. были зафиксированы средствами фиксации, обеспечивающими удерживание магнитного узла 11 при его разрушении. Корпус 2 повторно установили на трубопровод 1.

В стенке трубопровода 1 вырезали эллиптическое ТО размером 170х220 мм плазменным резаком 5. В процессе вырезки ТО поддерживающий узел 4 с резаком 5 отсоединяли от корпуса 2 (при этом конец 8 центроуказателя 9 извлекался из направляющего паза 7), освобождая околотрубопроводное пространство и оставляя на трубопроводе 1 только корпус 2, для гашения пламени загорающейся ГС 17 углекислотным огнетушителем и замазывания мокрой мятой глиной прорези 20.

В процессе вырезки ТО корпус 2 не смещался со своего местоположения на трубопроводе 1; форма вырезанного ТО – эллиптическая, при этом угол скоса кромки – одинаковый по всей длине кромки. После вырезки ТО корпус 2 демонтировали с вырезанной пластины и провели визуальный осмотр магнитного узла 11: магниты 12 в магнитном узле 11 присутствовали, т.е. средства фиксации обеспечили удерживание магнитного узла 11 при его разрушении. При отрыве корпуса 2 от вырезанной пластины снижение сил магнитного притяжения корпуса 2 к металлической поверхности вырезанной пластины 1 руками не ощущалось.

Пример №3.

Из пенооксида циркония изготовили корпус 2 прямоугольной формы сечения, длиной и шириной – 200 мм и 140 мм, соответственно. Корпус 2 был выполнен цельным (неразделенным на части). На поверхности верхней части корпуса 2 помимо направляющего паза 7 был выполнен дополнительный паз круглой формы. Из стали были изготовлены центроуказатель 9 с двумя концами 8 и 10 и держатель резака 13. Центроуказатель 9 был выполнен в виде стержня квадратной формы поперечного сечения. Конец 8 центроуказателя 9 был размещен в дополнительном пазу круглой формы и был выполнен в виде усеченного конуса, прикрепленного посредством сварки к втулке 14, которая посредством сварки была соединена с центроуказателем 9, а другой конец 10 центроуказателя 9 имел Y – образную форму и соединялся с центроуказателем 9 посредством резьбового соединения. Длина центроуказателя 9 от одного конца 8 до другого конца 10 составляла 230 мм. Магнитный узел 11 включал в себя 6 постоянных ферритовых кольцевых магнитов 12. Магниты 12 были закреплены болтами. Зазор между магнитами 12 и боковыми стенками корпуса 2 был заполнен теплоизоляцией 6, в качестве теплоизоляционного материала использовалось муллитокремнезёмистое волокно. Держатель резака 13 был соединен с центроуказателем 9 посредством размещения во втулке 14. Длина держателя резака 13 составляла 400 мм, при этом он имел круглую форму поперечного сечения, а также выполнен изогнутой формы для наклонного расположения резака 5 к поверхности обрабатываемого трубопровода 1 в сторону «к корпусу 2». В качестве упора 16 использовался стержень. Поддерживающий узел 4 относительно корпуса 2 имел четыре степени свободы.

ПВО 3 использовали на нефтепродуктопроводе (на фиг. не показан, но можно считать, что нефтепродуктопровод – это трубопровод 1, показанный на фиг. 1-3) диаметром 1020 мм и толщиной стенки 11 мм, на котором выполняли ремонтные работы по вырезке дефектного участка и вварке пластины. Участок трубопровода 1, подлежащий ремонту, очистили от грязи, земли, изоляционного покрытия до металлического блеска. Установили ПВО 3 на трубопровод 1. В стенке трубопровода 1 была проведена вырезка круглого ТО диаметром 330 мм газовым резаком 5.

В процессе вырезки ТО поддерживающий узел 4 с резаком 5 отсоединяли от корпуса 2 (при этом конец 8 центроуказателя 9 извлекался из дополнительного паза круглой формы), освобождая околотрубопроводное пространство и оставляя на трубопроводе 1 только корпус 2, для гашения пламени загорающейся ГС 17 углекислотным огнетушителем и замазывания бентонитовой глиной прорези 20.

При вырезке ТО возник обратный удар пламени (на фиг. не показано) – пламя проскочило внутрь резака 5, при этом резчик 18 сразу отсоединил от корпуса 2 поддерживающий узел 4 с резаком 5, перекрыл вентили резака 5 и опустил его в ведро с водой (на фиг. не показано). Резчик 18 иглой «krass» (на фиг. не показана) почистил мундштук газового резака 5, зажег пламя резака 5, после чего соединил поддерживающий узел 4 с корпусом 2 и продолжил вырезку ТО. Резчик 18 не получил ожоги, то есть был исключен риск травмирования резчика 18.

В процессе вырезки ТО корпус 2 не смещался со своего местоположения на трубопроводе 1; форма вырезанного ТО – круглая, при этом угол скоса кромки – одинаковый по всей длине кромки. После вырезки ТО корпус 2 демонтировали с вырезанной пластины и провели визуальный осмотр магнитного узла 11: трещины и разрушения магнитов 12 отсутствовали. При отрыве корпуса 2 от вырезанной пластины снижение сил магнитного притяжения корпуса 2 к металлической поверхности вырезанной пластины руками не ощущалось.

Во всех примерах практической реализации работник 22 замазывал прорезь 20, как с предварительным гашением пламени загорающейся ГС 17, так и без гашения, при этом при некритических размерах пламени загорающейся ГС 17 благодаря отсутствию объемных частей ПВО 3 работник 22 не зацепился за ПВО 3 (точнее за часть ПВО 3, оставшуюся на трубопроводе 1, т.к. на трубопроводе 1 при замазывании прорези 20 оставался только корпус 2) и не получил ожоги, то есть был исключен риск травмирования работника 22. ПВО 3 благодаря отсутствию выпирающих частей сложной формы препятствовало зацеплению рукавицы работника 22. Корпус 2 не мешал замазывать прорезь 20, и работник 22, замазывая прорезь 20, не задевал его и не сместил со своего местоположения. Таким образом, в процессе вырезки ТО корпус 2 не смещался со своего местоположения на трубопроводе 1.

Таким образом, были достигнуты заявленные технические результаты:

– был отдален газовый резак от трубопровода, в котором вырезалось технологическое отверстие, для перекрытия вентилей резака при возникновении обратного удара пламени и тушения пламени резака, при этом было сохранено местоположение приспособления для вырезки отверстия на трубопроводе;

– было освобождено околотрубопроводное пространство для замазывания огнеупорным материалом прорези, образовывающейся в процессе вырезки технологического отверстия, при этом было сохранено местоположение приспособления для вырезки отверстия на трубопроводе, в котором вырезалось технологическое отверстие;

– был исключен риск травмирования работников, задействованных в процессе вырезки технологического отверстия: резчика и работника, замазывающего прорезь огнеупорным материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система и способ контроля смещения временного герметизирующего устройства | 2023 |

|

RU2822341C1 |

| Способ закрытия отсека клапан-дросселя | 2023 |

|

RU2799268C1 |

| АКУСТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2024 |

|

RU2835592C1 |

| Способ испытания пожарного извещателя на устойчивость к воздушным потокам (варианты) | 2024 |

|

RU2832246C1 |

| Магнитная тепловая машина | 2023 |

|

RU2800839C1 |

| Способ питания от токов наведения от защищаемой коммуникации и непрерывного контроля исправности установки дренажной защиты, оснащенной телемеханикой и связью | 2024 |

|

RU2832722C1 |

| Огнеуловитель на газопроводе | 1990 |

|

SU1796205A1 |

| Пистолет-распылитель | 2024 |

|

RU2839729C1 |

| Способ обнаружения линейной координаты утечки в газопроводе | 2023 |

|

RU2809174C1 |

| Способ осушки газопровода | 2021 |

|

RU2777908C1 |

Изобретение может быть использовано при проведении ремонтных работ путем термической вырезки технологического отверстия в металлических трубопроводах с газовой смесью. На трубопроводе с газовой смесью закрепляют посредством магнитного притяжения корпус приспособления для вырезки отверстия, соединенный с поддерживающим узлом резака термической резки, в котором закреплен резак. В процессе вырезки поддерживающий узел с резаком отсоединяют от корпуса и замазывают огнеупорным материалом прорезь, образующуюся в процессе вырезки технологического отверстия. Затем поддерживающий узел с резаком соединяют с корпусом и продолжают вырезку технологического отверстия. Способ обеспечивает освобождение околотрубопроводного пространства для замазывания прорези без риска смещения приспособления для вырезки отверстия на трубопроводе, исключающее риск травмирования работников. 9 з.п. ф-лы, 11 ил., 3 пр.

1. Способ вырезки технологического отверстия в трубопроводе с газовой смесью, заключающийся в том, что на трубопроводе с газовой смесью закрепляют посредством магнитного притяжения корпус приспособления для вырезки отверстия, соединенный с поддерживающим узлом резака термической резки, в котором закреплен резак, затем резаком начинают вырезку технологического отверстия, и в процессе вырезки технологического отверстия вышеупомянутый поддерживающий узел с резаком отсоединяют от корпуса и замазывают огнеупорным материалом прорезь, образующуюся в процессе вырезки технологического отверстия, после чего вышеупомянутый поддерживающий узел с резаком соединяют с корпусом и продолжают вырезку технологического отверстия.

2. Способ вырезки технологического отверстия в трубопроводе с газовой смесью по п.1, отличающийся тем, что поддерживающий узел резака термической резки относительно корпуса имеет пять степеней свободы и выполнен с возможностью продольного и вертикального перемещения, вращения вокруг своей оси и изменения угла наклона.