Изобретение относится к машиностроению, в частности к трубопроводной арматуре забортного исполнения и предназначено для обеспечения проведения испытаний гидроприводной трубопроводной арматуры забортного исполнения на герметичность в условиях производства.

Необходимость проведения испытаний обуславливается тем, что конструктивно изделие адаптировано к эксплуатации в окружении проводимой среды и, как правило, не подходит для проведения испытаний на герметичность в условиях атмосферного давления. При этом адаптация конструкции для проверок на герметичность в условиях атмосферного давления возможна, но это приводит к дополнительному увеличению массогабаритных характеристик изделия, что часто противоречит требованиям, предъявляемым к арматуре.

В настоящее время для имитации погружения прочных корпусов подводной техники и забортного оборудования, в том числе при испытаниях трубопроводной арматуры забортного исполнения на герметичность, применяются специальные камеры высокого давления - гидробарические стенды (ДК-600 и ДК-1000), разработанные ФГУП «Крыловский государственный научный центр» и установленные на территории предприятия. При этом испытываемое изделие погружается в гидробарический стенд, давление в нем повышается до требуемого, и проводится проверка работоспособности и контроль герметичности изделия в условиях, полностью повторяющих условия его эксплуатации (www.krylov-centre.ru/experimental/base-doccamers/, дата обращения 28.11.2023).

Недостатком применяемого метода является то, что гидробарический стенд представляет собой сложное изделие машиностроения со значительными массогабаритными характеристиками, вызванными необходимостью обеспечения его прочностных характеристик в процессе создания внутри него требуемого давления среды, позволяющее имитировать погружение на расчетные глубины. Выполнение сопутствующих работ, таких как монтаж испытываемого изделия, наполнение камеры средой, демонтаж имеет значительную трудоемкость.

Для уменьшения затрат и экономии времени АО «ЦТСС» (КБ «Армас») было принято решение на проведение предварительных испытаний на герметичность трубопроводной арматуры забортного исполнения, без применения специального гидробарического стенда. При этом в проточную часть подается проводимая среда с давлением, равным испытательному, а для компенсации усилия, выталкивающего шток из проточной части в сливную полость гидропривода, подается компенсирующее давление, создающее усилие, равное усилию, выталкивающему шток из проточной части.

Недостатком такого метода является то, что он подходит для трубопроводной арматуры, конструктивно рассчитанной на стойкость к нагрузкам, возникающим при воздействии проводимой среды высокого давления. Для изделий, которые разрабатывались в том числе с целью обеспечения их минимальных массогабаритных характеристик, и при проектировании которых не закладывается запас прочности, необходимый только в процессе сдаточных испытаний, но избыточный по отношению к процессу эксплуатации, данный метод может быть не пригоден.

Известно «Устройство для испытаний трубопроводной арматуры» (патент №173510, опубликовано 29.08.2017), включающее в себя две опорные стойки, горизонтальные штанги, которые соединяют опорные стойки, выполнены из металлических профилей в виде прямоугольных пирамид с вершинами, направленными навстречу друг другу, неподвижный и подвижный диски, заглушки и распределители, при этом неподвижный диск присоединен к вершине пирамиды первой опорной стойки, а в вершине второй стойки неподвижно установлена втулка, в отверстии которой установлен с возможностью перемещения и фиксирования шток, к которому присоединен подвижный диск.

Недостатком данной конструкции является то, что перемещением штока посредством заглушек прижимаются только фланцы испытываемого изделия, при том как все элементы испытываемого изделия продолжают воспринимать нагрузки в процессе испытаний, что делает непригодным использование данного технического решения при испытаниях некоторых видов забортной трубопроводной арматуры.

Также известно изобретение «Стенд для испытаний трубопроводной арматуры, ее элементов и фитингов на прочность, плотность и герметичность затвора» (патент №2670675, опубликовано 24.10.2018), содержащее основание с неподвижной и подвижной траверсами со встроенными заглушками, механизм прижима с силовым гидроцилиндром для создания осевого усилия прижатия заглушек к привалочным поверхностям испытываемой арматуры, пневмоуправляемую насосную станцию, систему управления циклом испытаний.

Недостатком данной конструкции является то, что ее применение при испытаниях трубопроводной арматуры обеспечивает контроль над усилием прижима заглушек, герметизирующих фланцы испытываемого изделия, но при этом отдельные крепежные элементы испытываемого изделия продолжают воспринимать нагрузки в процессе испытаний, что также делает непригодным использование данного изобретения при испытаниях некоторых видов забортной трубопроводной арматуры. По своим существенным признакам данное техническое решение схоже с патентуемым и выбрано за прототип.

Задачей заявляемого технического решения является разработка стенда для испытаний трубопроводной аппаратуры забортного исполнения на герметичность в условиях производства, не имеющего недостатков, приведенных выше аналогов.

Техническим результатом является разработка стенда для испытаний трубопроводной аппаратуры забортного исполнения на герметичность в условиях производства, позволяющего снизить нагрузки на испытываемое изделие в процессе проводимых испытаний, а также позволяющего проводить испытания изделий с минимальными массогабаритными характеристиками, при проектировании которых не закладывается избыточный запас прочности.

Технический результат достигается за счет применения стенда для испытаний трубопроводной арматуры забортного исполнения на герметичность, содержащего каркас с неподвижной и подвижной плитами, насосную установку, трубопроводы и манометры. При этом неподвижная и подвижная плиты расположены параллельно, одна над другой и имеют между собой шпильковое соединение. Шпильковое соединение состоит из по меньшей мере четырех шпилек, ввинчиваемые концы которых завинчиваются в неподвижную плиту, а гаечные концы вставляются в подвижную плиту. При этом в центре внутренней поверхности каждой из плит имеются выемки под установку переходников при помощи крепежных деталей. В устройство добавлена вторая насосная установка, обеспечивающая подачу компенсирующего давления через подводящий трубопровод в сливную полость гидропривода испытываемого изделия, а насосная установка, обеспечивающая подачу давления проводимой среды через подводящий трубопровод, подключена к проточной части испытываемого изделия. Также имеется выходной трубопровод и манометры, установленные на подводящих трубопроводах.

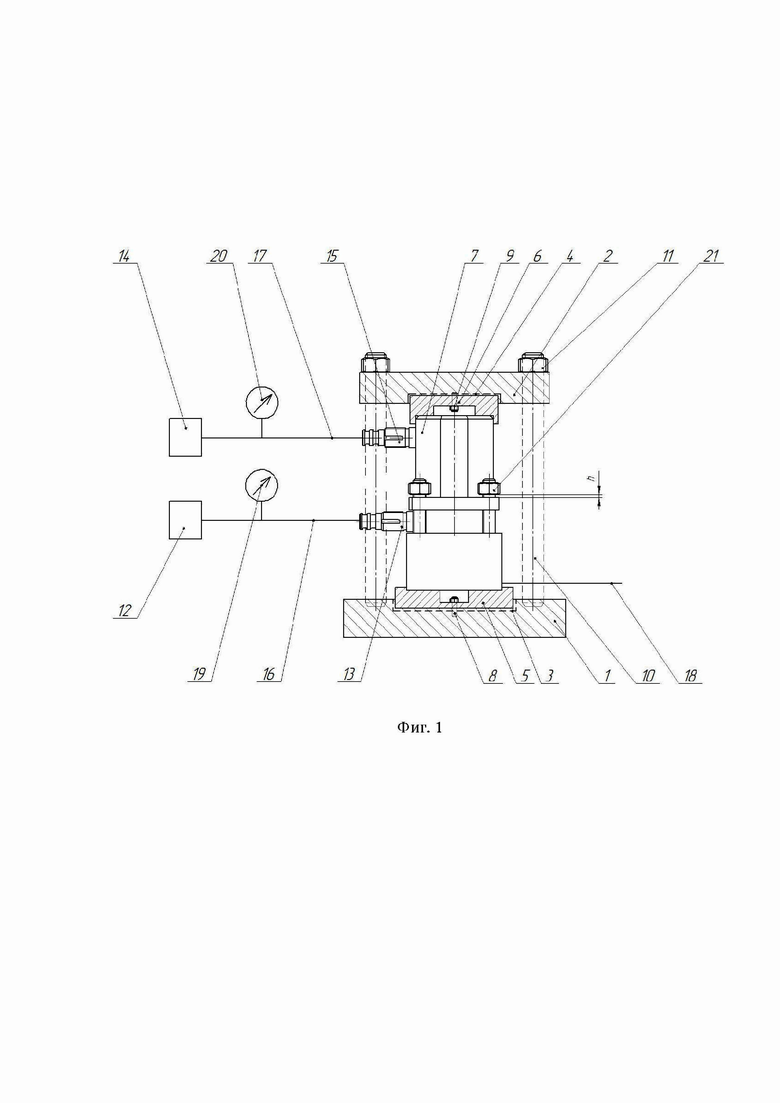

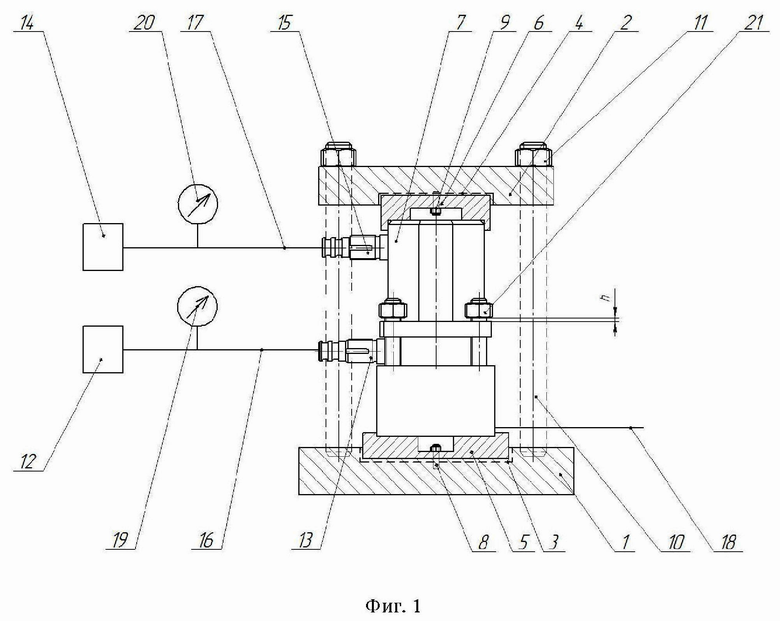

Сущность изобретения подтверждается графическим изображением- Фиг.1, на котором представлена схема стенда для испытаний трубопроводной арматуры в процессе его использования.

Стенд для испытаний трубопроводной арматуры забортного исполнения на герметичность содержит:

- каркас из двух плит - неподвижной 1 и подвижной 2, расположенных параллельно, одна над другой и имеющих между собой шпильковое соединение. При этом в центре внутренней поверхности каждой из плит - неподвижной 1 и подвижной 2 - имеются выемки 3 и 4 соответственно, под установку переходников 5 и 6 с испытываемым изделием 7, что обеспечивает точное позиционирование и исключает вероятность возможного сдвига закрепляемого испытываемого изделия 7. Толщина каждой из плит - неподвижной 1 и подвижной 2 - определяется при проектировании изделия в зависимости от конструктивных его параметров, и должна быть достаточной для обеспечения фиксации изделия в процессе испытаний.

- два переходника: нижний 5 и верхний 6, установленные в выемках 3 и 4 соответственно каждой из плит - неподвижной 1 и подвижной 2 - при помощи крепежных деталей 8 и 9, размещенных в углублении для них.

- по меньшей мере четыре шпильки 10, ввинчиваемые концы которых завинчиваются в неподвижную плиту 1, а гаечные концы вставляются в подвижную плиту 2; При этом длина шпилек 10 и их количество зависит от габаритных размеров испытываемого изделия 7, помещенного в каркас и достижения надежной фиксации;

- гайки для шпилек 11, обеспечивающие фиксацию испытываемого изделия 7, помещенного в каркас;

- насосную установку 12, обеспечивающую подачу давления проводимой среды в проточную часть испытываемого изделия 7 через штуцер 13 испытываемого изделия 7;

- насосную установку 14, обеспечивающую подачу компенсирующего давления в сливную полость гидропривода испытываемого изделия 7 через штуцер 15 испытываемого изделия 7;

- подводящие трубопроводы 16 и 17;

- выходной трубопровод 18;

- манометры 19 и 20, установленные на подводящих трубопроводах 16 и 17 соответственно.

В плитах - неподвижной 1 и подвижной 2 - выполнены соответствующие сквозные отверстия для прохождения сквозь них шпилек 10.

Переходники 5 и 6 являются сменными и позволяют обеспечивать установку в стенд для испытаний трубопроводной арматуры забортного исполнения на герметичность изделий различной конфигурации. При этом переходники 5 и 6 закреплены на плитах при помощи крепежных элементов, обеспечивающих их быстрый монтаж и демонтаж.

Прижим плит 1 и 2 к испытываемому изделию 7 и надежная его фиксация внутри каркаса в процессе испытаний происходит посредством закручивания гаек для шпилек 11.

Стенд для испытаний трубопроводной арматуры забортного исполнения на герметичность работает следующим образом:

Переходники 5 и 6 устанавливаются в выемки 3 и 4 плит 1 и 2 соответственно и закрепляются при помощи крепежных деталей 8 и 9. Испытываемое изделие 7 монтируется между плитами 1 и 2 через переходники 5 и 6, обеспечивая контакт поверхностей испытываемого изделия 7 с поверхностями переходников 5 и 6. После установки испытываемого изделия 7 в переходники 5 и 6 оно жестко фиксируется в стенде шпильками 10, образуя каркас, и стягивается с помощью гаек 11.

Крепежные элементы 21 из состава испытываемого изделия 7, обеспечивающие крепление проточной части испытываемого изделия 7 к приводной части испытываемого изделия 7, полностью ослабляются (откручиваются с гарантированным зазором).

К испытываемому изделию 7 подключаются подводящие трубопроводы 16 и 17, выводной трубопровод 18, насосная установка 12, обеспечивающая подачу давления проводимой среды в проточную часть испытываемого изделия 7 через штуцер 13, и насосная установка 14, обеспечивающая подачу компенсирующего давления в сливную полость гидропривода испытываемого изделия 7 через штуцер 15.

В сливную полость гидропривода испытываемого изделия 7 с помощью насосной установки 14 через подводящий трубопровод 17 подается компенсирующее давление расчетной величины. Величина давления контролируется по манометру 20.

В проточную часть испытываемого изделия 7 с помощью насосной установки 12 через подводящий трубопровод 16 подается проводимая среда с установленным давлением. Величина давления контролируется по манометру 19.

Происходит фиксация степени герметичности визуально по протечкам из выходного трубопровода 18 или по падению давления на манометре 19.

Заявленная схема стенда нашла свою реализацию при испытаниях трубопроводной арматуры с подтверждением достижения заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний регулирующей (дроссельной) трубопроводной арматуры забортного исполнения на определение расходных характеристик | 2024 |

|

RU2816674C1 |

| Стенд для статических и циклических испытаний кольцеобразных образцов труб | 2024 |

|

RU2833488C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2720429C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ДВУХНАСОСНАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2718549C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ БЕСФЛАНЦЕВОГО ИСПОЛНЕНИЯ | 2015 |

|

RU2597672C1 |

| Стенд для испытаний трубопроводной арматуры, ее элементов и фитингов на прочность, плотность и герметичность затвора | 2018 |

|

RU2670675C9 |

| Стенд для испытания гидроприводов высокого давления прямолинейного возвратно-поступательного движения | 2021 |

|

RU2755376C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ШАРНИРНЫХ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2815984C1 |

| Стенд для испытания предохранительных клапанов | 1980 |

|

SU887958A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 1997 |

|

RU2155945C2 |

Изобретение относится к машиностроению, в частности к испытательной технике и может быть использовано для обеспечения проведения испытаний гидроприводной трубопроводной арматуры на герметичность в условиях производства. Устройство содержит каркас с неподвижной и подвижной плитами, насосную установку, трубопроводы и манометры. При этом неподвижная и подвижная плиты расположены параллельно, одна над другой и имеют между собой шпильковое соединение. Шпильковое соединение состоит из по меньшей мере четырех шпилек, ввинчиваемые концы которых завинчиваются в неподвижную плиту, а гаечные концы вставляются в подвижную плиту. При этом в центре внутренней поверхности каждой из плит имеются выемки под установку переходников при помощи крепежных деталей. Также устройство содержит вторую насосную установку, обеспечивающую подачу компенсирующего давления через подводящий трубопровод в сливную полость гидропривода испытываемого изделия. Насосная установка, обеспечивающая подачу давления проводимой среды через подводящий трубопровод, подключена к проточной части испытываемого изделия. Также имеются выходной трубопровод и манометры, установленные на подводящих трубопроводах. Технический результат заключается в возможности снижения нагрузок на испытываемое изделие в процессе проводимых испытаний, а также проведении испытаний изделий с минимальными массогабаритными характеристиками, при проектировании которых не закладывается избыточный запас прочности. 1 ил.

Стенд для испытаний трубопроводной арматуры забортного исполнения на герметичность, содержащий каркас с неподвижной и подвижной плитами, насосную установку, трубопроводы и манометры, отличающийся тем, что неподвижная и подвижная плиты расположены параллельно, одна над другой, и имеют между собой шпильковое соединение, включающее по меньшей мере четыре шпильки, ввинчиваемые концы которых завинчиваются в неподвижную плиту, а гаечные концы вставляются в подвижную плиту; при этом в центре внутренней поверхности каждой из плит имеются выемки под установку переходников при помощи крепёжных деталей; добавлена вторая насосная установка, обеспечивающая подачу компенсирующего давления через подводящий трубопровод в сливную полость гидропривода испытываемого изделия, а насосная установка, обеспечивающая подачу давления проводимой среды через подводящий трубопровод, подключена к проточной части испытываемого изделия; выходной трубопровод, манометры установлены на подводящих трубопроводах.

| Стенд для испытаний трубопроводной арматуры, ее элементов и фитингов на прочность, плотность и герметичность затвора | 2018 |

|

RU2670675C9 |

| СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU173510A1 |

| 0 |

|

SU155144A1 | |

| Стенд для сборки и испытаний гидроцилиндров | 1989 |

|

SU1656186A1 |

| JP 2007071574 A 22.03.2007. | |||

Авторы

Даты

2024-04-01—Публикация

2023-12-08—Подача