Предметом изобретения является установка и способ экологически безопасной переработки твердых отходов и биомассы для повышения эффективности производства электроэнергии и других полезных продуктов. Это все достигается, в соответствии со способом изобретения, за счет плазменной газификации твердых отходов и биомассы и конверсии пиролизного газа. Твердые отходы и биомасса могут быть успешно использованы для выработки электроэнергии за счет использования их энергетического потенциала и получения в процессе переработки отходов метана, обеспечивая при этом полную утилизацию углекислого газа. Полученные электроэнергия и полезные продукты можно использовать для энергетики и экологии. Кроме того, материалы, полученные в процессе переработки отходов, такие как например, металлы, базальтоподобный шлак, очищенная вода, раствор солей калия, как калийных удобрения и кислород, могут быть использованы для производства других полезных материалов и товарных продуктов. Эти другие полезные продукты могут успешно применяться в медицине, в строительной, сельскохозяйственной и других отраслях промышленности.

Известны схемы плазменных установок, реализующих технологии, в которых генерируемый в результате термической деструкции твердых бытовых и промышленных отходов пиролизный газ либо сжигают с последующим использованием высокотемпературных продуктов сгорания для получения пара, который подают на турбогенераторы для получения электроэнергии, либо пиролизный газ после предварительной газоочистки используют как топливо для работы дизельных или газотурбинных установок, вырабатывающих электроэнергию. Кроме этого, в результате высокотемпературной деструкции твердых бытовых и промышленных отходов образуется экологически чистый стеклообразный шлак, который может быть использован в качестве строительного материала. Известны также технологические процессы и устройства, работающие с использованием плазменной газификации и газовой конверсии пиролизного газа в которых, с целью обеспечение повышения эффективности переработки твердых бытовых и промышленных отходов применяются различные технические решения, такие как предварительная сушка исходного сырья или введение дополнительных блоков таких как реактор Сабатье.

Например, известна установка переработки отходов, представленная в описании патента RU2375636 (C1), в которой, в воронку 4 питателя 2 поступает непрерывно сырье в виде твердых углеводородсодержащих отходов. Под действием вращающегося шнека 5, сырье продвигается и уплотняется в питателе 2, поступает в конический канал 7, где дополнительно уплотняется и выдавливается в корпус 1, здесь с помощью электрической дуги создается требуемая температура (в зависимости от способа переработки она может находиться в интервале 500°…1700°С), при которой и происходит разложение материалов сырья без доступа воздуха. Получаемый пиролизный газ поступает в рубашку 9, отдает часть теплоты сырью в питателе, подогревая его, и отводится через патрубок 21 рубашки 9 на дальнейшую обработку. Твердый остаток выводится из реактора разгрузочным устройством 19, конструкция которого связана с видом и количеством этого остатка. Недостатком этого известного решения является то, что при повышенной влажности поступающих на переработку отходов, предложенная система сушки не обеспечит эффективную их сушку, что приведет к дополнительным большим энергетическим затратам при переработке отходов, а именно, к увеличению мощности потребления электрической дуги, и соответственно, такая переработка отходов не будет эффективной.

Известна установка для выработки CH4 и CO из различных отходов (патент CA2767030 (A1). Установка для выработки CH4 и CO из отходов содержит или один из плазменных реакторов (плазменная плавильная установка) Westinghouse или один из плазменных реакторов (плазменная плавильная установка) Europlasma или один из плазменных реакторов (плазменная плавильная установка) InEnTec, два абсорбера переменного давления (PSA), реактор конверсии водяного газа и один реактор Сабатье, а также несколько видов электростанций и установок, которые являются поставщиками углекислого газа.

В соответствии с изобретением система снабжена плазменной плавильной установкой, имеющей вход для сырья, для приема сырья в виде отходов, в качестве топлива и выход синтез-газа производящий синтез-газ, содержащий компонент Н2. Кроме того, предусмотрен реактор Сабатье, имеющий вход для приема водорода, или по меньшей мере, части компонента Н2, производимого плазменной плавильной установкой, и выход метана для производства CH4. В одном варианте осуществления изобретения предложена электростанция, имеющая вход метана и выход двуокиси углерода. Система доставки метана подает CH4 на вход метана электростанции. Электростанция в некоторых вариантах исполнения представляет собой обычную электростанцию, а в других вариантах реализации - электростанция с инжектором O2. В дополнительных вариантах осуществления предусмотрен коллектор CO2, связанный с выходом диоксида углерода электростанции. Реактор Сабатье снабжен входом диоксида углерода и приспособлен для приема на входе диоксида углерода СО2 от любой комбинации электростанций, или от обычной электростанции, или от электростанции с инжектором O2, или от завода по производству аммиака, или от установки по производству H2, или от установки по производству окиси этилена, или от установки по перекачке природного газа, или от установки по производству этанола. Плазменная плавильная установка предназначена для приема на вход сырья любой комбинации, состоящей или из опасных отходов, или из медицинских отходов, или из радиоактивных отходов или из бытовых отходов, или из угля или из биомассы водорослей. В одном варианте осуществления изобретения плазменная плавильная установка выбирается из плазменной плавильной установки Westinghouse или из плазменной плавильной установки Europlasma. В некоторых вариантах осуществления используется абсорбер переменного давления (PSA), имеющий вход для приема синтез-газа из плазменной плавильной установки и выход для подачи H2 в реактор Сабатье. В вариантах осуществления, где плазменная плавильная установка представляет собой плазменную плавильную установку Westinghouse, абсорбер переменного давления имеет выход моноксида углерода для производства CO. Электростанция предусматривает ввод монооксида углерода, а также предлагается система доставки монооксида углерода для доставки CO из плазменной плавильной установки Westinghouse на вход монооксида углерода электростанции. В вариантах осуществления изобретения, где плазменная плавильная установка является плазменной плавильной установкой Europlasma, абсорбер переменного давления имеет выход диоксида углерода для производства CO2. Реактор конверсии водяного газа (water gas shift reactor) расположен между плазменной плавильной установкой Europlasma и абсорбером переменного давления для преобразования синтез-газа с выхода синтез-газа плазменной плавильной установки Europlasma в CO2 + H2 и, тем самым, повышения конверсии метана в реакторе Сабатье. Недостатком этого известного решения является необходимость разделения пиролизного газа на составляющие компоненты CO, CO2 и H2 и соответственно, требует установку дополнительного оборудования, обеспечивающего реализацию разделения выше указанных составляющих компонентов пиролизного газа. При этом способе конверсии газов не происходит 100% утилизация СО2 в реакторе Сабатье (см. Фиг.3). Применение дополнительного оборудования для разделения газов ведет к его избыточности и соответственно повышенным энергетическим и финансовым затратам, что делает реализацию предлагаемого решения не эффективной и экономически не выгодной.

В описании патента EP3420278 (A2) (Фиг.1А) плазменный реактор (10) включает реакционное пространство (5), ограниченное стенками (14), выпускное отверстие для газа (19) и блок обработки расплава (13), при этом указанное выпускное отверстие для газа (19) ограничивает реакционный объем (5) сверху, а указанный блок обработки расплава (13) ограничивает реакционный объем (5) снизу, при этом, когда плазменный реактор (10) работает, реакционное пространство (5) соединено с обоими, выпускным отверстием для газа (19) и блоком обработки расплава (13), для поддержания свободного потока материала через него, и при этом реакционное пространство (5) включает зону обработки газообразного материала (5C), зону газификации (5B) и зону обработки расплава (5 А), зона обработки газообразного материала открывается непосредственно в порт выхода газа (19), зона обработки расплава (5A), по крайней мере, частично образует часть блока обработки расплава (13), а зона газификации (5B) расположена между зоной обработки газообразного материала(5C) и зоной обработки расплавом (5A); механизм подачи отходов, проходит через стенку (14) и открывается в зону газификации (5В) реакционного пространства (5); плазматроны, предназначенные для генерации термической плазмы в каждой из указанных зон (5A, 5B, 5C) реакционного объема (5) отдельно, при этом, по меньшей мере, один плазматрон предусмотрен для генерации тепловой плазмы в каждой зоне (5A, 5B , 5С); датчики (11, 11 '), расположенные в указанных областях (5 A, 5B, 5C) реакционного пространства (5), датчики (11, 11') сконфигурированы для мониторинга физических и/или химических условий, преобладающих в указанных зонах (5A, 5B, 5C), и для измерения физических / химических параметров, типичных для указанных условий, в данном случае, когда плазменный реактор (10) находится в работе; блок сбора и управления данными, с которым упомянутые датчики (11, 11 ') соединены для передачи данных в блок сбора и управления данными, для передачи данных об измерениях, полученных в результате измерений, выполненных датчиками, при этом показания измерений являются репрезентативными для мгновенных физических и/или химических условий, преобладающих в указанных зонах (5A, 5B, 5C), когда плазменный реактор (10) работает.

Стадия 120 обработки газа используется для соответствующей обработки (охлаждения, очистки и т. д.) газообразного материала, покидающего плазменный реактор 10 (через выпускное отверстие для газа19, см. Фиг.1), перед дальнейшей обработкой газообразного материала, указанный газообразный материал представляет собой по существу горячую смесь (при температуре по меньшей мере около 3000 °C) синтез-газа, металлические испарения и ряд других загрязняющих веществ. Стадия 120 обработки газа в основном содержит вторичный реакционный объем 125, устройство для предварительного охлаждения 130 и скруббер 135.

Недостатком этого известного решения является то, что при выходе газа через выпускное отверстие 19 из плазменного реактора 10, как указано в описании этого известного решения, газообразный материал представляет собой по существу горячую смесь (при температуре по меньшей мере около 3000 °C) синтез-газа, металлических испарений и ряд других загрязняющих веществ, то есть при выходе газа из реактора 10, происходит захват металлических испарений и мелких фракций частиц перерабатываемых отходов, что, требует дополнительных мер в виде дожига, закалки и дорогостоящей очистки пиролизного газа, что указано в описании этого известного решения. Это приводит к удорожанию всего процесса переработки отходов и, соответственно, к увеличению себестоимости переработки отходов, что делает невыгодным это известное техническое решение для переработки отходов.

С учетом вышеизложенного, целью изобретения является устранение недостатков известных решений и создание установки и способа экологически безопасной переработки твердых отходов и биомассы, с применением плазменной газификации и газовой конверсии пиролизного газа для повышения эффективности производства электроэнергии и других полезных продуктов, которые позволяют также повысить уровень экологической безопасности процесса переработки и реализовать высокоэффективное, экономически выгодное производство.

Осуществление изобретения основано на признании того, что твердые отходы и биомассу загружаем и дробим, затем подвергаем их вакуумной и температурной сушке, в результате, обезвоженные и высушенные твердые отходы и биомассу измельчаем, выделяем из них черные и цветные металлы поставляем их как товарную продукцию для внешних потребителей, после этого, накапливаем измельченные твердые отходы и биомассу очищенные от металлов, затем дозированным образом подаем их в реактор плазменной газификации, обеспечивая при этом сброс избытка воздуха в атмосферу, образующегося в процессе дозирования, в реакторе плазменной газификации измельченные твердые отходы и биомассу очищенные от металлов подвергаем плазменной газификации, полученную парогазовую смесь в результате плазменной газификации, конденсируем, отделяя водяной пар из парогазовой смеси, и таким образом, освобожденную газовую смесь от водяного пара, в виде пиролизного газа, накапливаем по очереди в двух газгольдерах переменного объема; в процессе вакуумной и температурной сушки, обеспечиваем вакуумное извлечение летучих соединений и паров воды из твердых отходов и биомассы, компримируем и накапливаем паровоздушную смесь и летучие соединения, затем паровоздушную смесь и летучие соединения подвергаем плазменной очистке-обеззараживанию и генерируем перегретый водяной пар, который как плазмообразующий газ, подаем на плазматрон косвенной дуги в реактор плазменной газификации для осуществления плазменной газификации, где для плазматронов непрямой дуги, работающих по схеме с «горячими» катодом и анодом, в качестве материалов, для изготовления анодов и катодов используем бинарные карбидные соединения из вольфрама-тантала или ниобия-гафния, а полученную в процессе плазменной очистки-обеззараживания паровоздушную смесь, конденсируем, отделяя водяной пар из паровоздушной смеси извлеченной из твердых отходов и биомассы, а очищенный и обеззараженный воздух выпускаем в атмосферу; полученный в результате электролиза водород, а также пиролизный газ из первого из двух газгольдеров переменного объема подаем на первый из двух реакторов Сабатье для проведения автотермической реакции Сабатье, полученную парогазовую смесь в результате автотермической реакции Сабатье, содержащую с основном метан, конденсируем, отделяя водяной пар из парогазовой смеси, полученную газовую смесь накапливаем в первом из двух газгольдеров переменного объема, при этом цикл, состоящий из подачи водорода, полученного в результате электролиза и подачи пиролизного газа из первого из двух газгольдеров переменного объема на первый из двух реакторов Сабатье для проведения автотермической реакции Сабатье, повторяем до тех пор, пока не произойдет полная конверсия газовой смеси находящейся в первом из двух газгольдеров переменного объема в метан и весь первый газгольдер не будет заполнен метаном, при этом содержание метана в парогазовой смеси, при каждом очередном цикле будет увеличиваться, причем общее время проведения циклов конверсии газовой смеси ограничено и определяется соотношением температурных параметров проведения автотермической реакции Сабатье и параметров плазменной газификации; после наполнения метаном первого из двух газгольдеров переменного объема, полученный метан из первого из двух газгольдеров переменного объема компримируем и накапливаем в первый газгольдере постоянного объема, одновременно c этим, полученный в результате электролиза водород, а также пиролизный газ со второго из двух газгольдеров переменного объема подаем на второй из двух реакторов Сабатье для проведения автотермической реакции Сабатье, полученную парогазовую смесь в результате автотермической реакции Сабатье, содержащую в основном метан, конденсируем, отделяя водяной пар из парогазовой смеси, полученную газовую смесь накапливаем во втором из двух газгольдеров переменного объема, при этом цикл, состоящий из подачи водорода, полученного в результате электролиза и подачи пиролизного газа из второго из двух газгольдеров переменного объема на второй из двух реакторов Сабатье для проведения автотермической реакции Сабатье, повторяем до тех пор, пока не произойдет полная конверсия газовой смеси находящейся во втором из двух газгольдеров переменного объема в метан и весь второй газгольдер не будет заполнен метаном, при этом содержание метана в парогазовой смеси, при каждом очередном цикле будет увеличиваться, причем общее время проведения циклов конверсии газовой смеси в метан ограничено и определяется соотношением температурных параметров проведения автотермической реакции Сабатье и параметров плазменной газификации, после наполнения метаном второго из двух газгольдеров переменного объема, полученный метан из второго из двух газгольдеров переменного объема компримируем и накапливаем в первом газгольдере постоянного объема, одновременно с этим, циклы газовой конверсии пиролизного газаигазовой смеси в метан с помощью автотермической реакции Сабатье повторяем в первом реакторе Сабатье и затем повторяем во втором реакторе Сабатье, таким образом, используя автотермическую реакцию Сабатье обеспечиваем непрерывность технологического процесса конверсии пиролизного газа в метан; конденсат, полученный при конденсации водяного пара из парогазовой смеси полученной при плазменной газификации, конденсат, полученный при конденсации водяного пара из паровоздушной смеси извлеченной из твердых отходов и биомассы, конденсат, полученный при конденсации водяного пара из парогазовой смеси полученной при автотермической реакции Сабатье в первом реакторе Сабатье, конденсат, полученный при конденсации водяного пара из парогазовой смеси полученной при автотермической реакции Сабатье во втором реакторе Сабатье, а также конденсат образующийся при накоплении паровоздушной смеси и летучих соединений нормализуем по pH с помощью дозирования щелочи, после этого обеспечиваем мембранное разделение полученного нормализованного конденсата на раствор солей калия и очищенную воду, полученный раствор солей калия подаем в накопитель и накапливаем, а затем как калийные удобрения - товарную продукцию, поставляем для внешних потребителей, очищенную воду также накапливаем, затем часть очищенной воды подаем в для проведения электролиза, другую часть очищенной воды подаем для обеспечения плазменной очистки-обеззараживания и генерации перегретого водяного пара, а оставшуюся третью часть, как товарную продукцию, поставляем для внешних потребителей; обеспечиваем вакуумную и температурную сушку за счет отбора тепла, полученного при охлаждении конденсата при конденсации водяного пара из парогазовой смеси при плазменной газификации, из паровоздушной смеси извлеченной из твердых отходов и биомассы, из парогазовой смеси полученной при автотермической реакции Сабатье в первом реакторе Сабатье и при конденсации водяного пара из парогазовой смеси полученной при автотермической реакции Сабатье во втором реакторе Сабатье, а также за счет отбора тепла образующегося в процессе плазменной очистки-обеззараживания паровоздушной смеси и летучих соединений, при этом, эти все источники тепла объединяем в единый замкнутый контур охлаждения с рекуперацией тепла для вакуумной и температурной сушки; полученный в результате электролиза кислород, накапливаем в третьем газгольдере переменного объема, накопленный кислород компримируем и накапливаем в втором газгольдере постоянного объема, а затем, как товарную продукцию, поставляем для внешних потребителей; накопленный метан в первом газгольдере постоянного объема используем следующим образом, часть метана, накопленного в первом газгольдере постоянного объема, используем как товарную продукцию и поставляем для внешних потребителей, а другую часть метана, накопленного в первом газгольдере постоянного объема, используем для производства электроэнергии и тепла, при этом часть выработанной электроэнергии поставляем для собственных нужд, а другую часть выработанной электроэнергии и тепло поставляем для внешних потребителей; углекислый газ, выделенный из выхлопных газов, образующихся при производстве электроэнергии и тепла, сжимаем, накапливаем и направляем для ограничения доступа воздуха при подаче дозированным образом твердых бытовых и твердых промышленных отходов и биомассы для обеспечения проведения плазменной газификации; при отсутствии необходимости производства электроэнергии и тепла, производим электроэнергию для собственных нужд из части накопленного метана в первом газгольдере постоянного объема, а другую часть накопленного метана в первом газгольдере постоянного объема используем как товарную продукцию и поставляем для внешних потребителей; во время плазменной газификации происходит плавление и образуется базальтоподобный шлак, который перерабатываем и производим гранулированный шлак, а полученный гранулированный шлак, как товарную продукцию, поставляем для внешних потребителей, таким образом достигаются цели установки и способа согласно изобретению

Предметом изобретения является установка для экологически безопасной переработки твердых отходов и биомассы для повышения эффективности производства электроэнергии и других полезных продуктов и способ экологически безопасной переработки отходов и биомассы с применением плазменной газификации и газовой конверсии пиролизного газа для повышения эффективности производства электроэнергии и других полезных продуктов.

Установка по изобретению содержит блок подготовки твердых отходов и биомассы, блок плазменной газификации, блок выработки электроэнергии и тепла, блок улавливания углекислого газа и блок управления и контроля технологическим процессом, где блок подготовки твердых отходов и биомассы содержит вход утилизации твердых отходов и биомассы, устройство загрузки и дробления твердых отходов и биомассы, устройство измельчения твердых отходов и биомассы, устройство сепарации металлов, накопитель измельченных твердых отходов и биомассы и устройства подачи измельченных твердых отходов и биомассы. Вход устройства загрузки и дробления твердых отходов и биомассы является также входом утилизации твердых отходов и биомассы блока подготовки твердых отходов и биомассы. Выход устройства измельчения твердых отходов и биомассы подключён ко входу устройства сепарации металлов, а первый выход устройства сепарации металлов соединен со входом накопителя измельченных твердых отходов и биомассы. Второй выход устройства сепарации металлов является выходом товарной продукции черных металлов, а также первым выходом блока подготовки твердых отходов и биомассы. Третий выход устройства сепарации металлов является выходом товарной продукции цветных металлов, а также вторым выходом блока подготовки твердых отходов и биомассы. Первый выход блока подготовки твердых отходов и биомассы является также выходом товарной продукции черных металлов установки. Второй выход блока подготовки твердых отходов и биомассы является также выходом товарной продукции цветных металлов установки. Выход накопителя измельченных твердых отходов и биомассы подключен к входу устройства подачи измельченных твердых отходов и биомассы. Блок плазменной газификации содержит устройство сбора и гранулирования шлака. Выход устройства сбора и гранулирования шлака является выходом товарной продукции гранулированного шлака, а также первым выходом блока плазменной газификации. Первый выход блока плазменной газификации является также выходом товарной продукции гранулированного шлака установки. Блок выработки электроэнергии и тепла содержит, по крайней мере, одно устройство выработки электроэнергии и тепла, по крайней мере, одно устройство охлаждения выхлопных газов, по крайней мере, одну трубу выброса газов и резервный генератор. Первый выход, по крайней мере, одного устройства выработки электроэнергии и тепла является также первым выходом блока выработки электроэнергии и тепла, первый выход которого является также первым выходом подключения для внешних потребителей электроэнергии установки. Второй выход, по крайней мере, одного устройства выработки электроэнергии и тепла является также вторым выходом блока выработки электроэнергии и тепла, второй выход которого является также вторым выходом подключения для внешних потребителей тепла установки. Третий выход, по крайней мере, одного устройства выработки электроэнергии и тепла соединен с, по крайней мере, одним устройством охлаждения выхлопных газов, выход, по крайней мере, одного устройства охлаждения выхлопных газов является также третьим выходом блока выработки электроэнергии и тепла. Первый вход блока выработки электроэнергии и тепла является также первым входом по крайней мере, одного устройства выработки электроэнергии и тепла. Блок улавливания углекислого газа содержит устройство улавливания углекислого газа, третье устройство компримирования, третий газгольдер постоянного объема и резервную баллонную батарею углекислого газа. Третий выход энергетического блока соединен со входом блока улавливания углекислого газа, вход которого является также входом устройства улавливания углекислого газа. Первый выход устройства улавливания углекислого газа через третье устройство компримирования подключен к входу третьего газгольдера постоянного объема, выход которого, объединен с выходом резервной баллонной батареи углекислого газа и является также первым выходом блока улавливания углекислого газа. Второй выход устройства улавливания углекислого газа, который является также вторым выходом блока улавливания углекислого газа, на который подключен вход, по крайней мере, одной трубы выброса газов блока выработки электроэнергии и тепла. Вход, по крайней мере, одной трубы выброса газов является также вторым входом блока выработки электроэнергии и тепла. Выход трубы выброса газов является также четвертым выходом блока выработки электроэнергии и тепла. Выход трубы выброса газов соединен с входом блока управления и контроля технологического процесса, имеющего двусторонние связи с другими блоками установки и состоящего из устройства управления и контроля технологического процесса и, по крайнем мере, одного устройства экологического контроля выбросов. Вход, по крайней мере, одного устройства экологического контроля выбросов является также входом блока управления и контроля технологического процесса. При отсутствии необходимости производства электроэнергии и тепла, блок выработки электроэнергии и тепла содержит вместо устройства выработки электроэнергии и тепла содержит устройство выработки электроэнергии для собственных нужд. Вход устройства выработки электроэнергии для собственных нужд является также первым входом блока выработки электроэнергии и тепла. Выход устройства выработки электроэнергии для собственных нужд соединен со входом, по крайней мере, одним устройством охлаждения выхлопных газов.

Установка по изобретению отличается тем, что установка также содержит блок охлаждения с рекуперацией тепла, блок газовой конверсии, блок переработки конденсата и водородно-кислородный блок, где блок подготовки твердых отходов и биомассы дополнительно содержит устройство вакуумной и температурной сушки, устройство дозирования твердых отходов и биомассы и вакуумный насос. Выход устройства подачи измельченных твердых отходов и биомассы соединен с первым входом устройства дозирования твердых отходов и биомассы, первый выход которого является также четвертым выходом блок подготовки твердых отходов и биомассы, который подключен к первому входу блока плазменной газификации. Блок плазменной газификации также содержит компрессор, ресивер высокого давления, воздушно - плазменный парогенератор, реактор плазменной газификации, первый конденсатор и второй конденсатор. Первый вход блока плазменной газификации является также вторым входом реактора плазменной газификации. Выход устройства загрузки и дробления твердых отходов и биомассы подключен к первому входу устройства вакуумной и температурной сушки, первый выход которого соединен с входом устройства измельчения твердых отходов и биомассы, а второй выход устройства вакуумной и температурной сушки подключен к входу вакуумного насоса блока подготовки твердых отходов и биомассы. Второй вход устройства вакуумной и температурной сушки блока подготовки твердых отходов и биомассы связан с вторым выходом устройства дозирования твердых отходов и биомассы блока подготовки твердых отходов и биомассы, третий вход которого является также первым входом блока подготовки твердых отходов и биомассы. Второй вход устройства дозирования твердых отходов и биомассы блока подготовки твердых отходов и биомассы является также вторым входом блока подготовки твердых отходов и биомассы и подключен к первому выходу блока улавливания углекислого газа. Третий выход устройства дозирования твердых отходов и биомассы блока подготовки твердых отходов и биомассы является также шестым выходом блока подготовки твердых отходов и биомассы, пятый выход которого является также третьим выходом устройства вакуумной и температурной сушки блока подготовки твердых отходов и биомассы. Шестой выход блока подготовки твердых отходов и биомассы является также выходом выпуска воздуха в атмосферу установки. Выход вакуумного насоса является также третьим выходом блока подготовки твердых отходов и биомассы, который подключен к второму входу блока плазменной газификации. Второй вход блока плазменной газификации является также входом компрессора, выход которого соединен с входом ресивера высокого давления. Первый выход ресивера высокого давления связан с первым входом воздушно-плазменного парогенератора, первый выход которого подключен к первому входу реактора плазменной газификации. Второй выход воздушно-плазменного парогенератора связан с первым входом первого конденсатора, третий выход которого является также седьмым выходом блока плазменной газификации. Седьмой выход блока плазменной газификации является также выходом выпуска очищенного и обеззараженного воздуха в атмосферу установки. Второй выход первого конденсатора блока подключен к третьему входу воздушно-плазменного парогенератора, третий выход которого является также шестым выходом блока плазменной газификации. Первый выход реактора плазменной газификации соединен с первым входом второго конденсатора, третий выход которого связан с вторым входом первого конденсатора. Третий выход реактора плазменной газификации соединен с вторым входом второго конденсатора, первый вход которого является также вторым входом блока плазменной газификации. Вход устройства сбора и гранулирования шлака подключен к второму выходу реактора плазменной газификации, третий вход которого является также четвертым входом блока плазменной газификации. Второй выход ресивера высокого давления является также третьим выходом блока плазменной газификации, четвертый выход которого является также первым выходом первого конденсатора. Второй выход второго конденсатора является также пятым выходом блока плазменной газификации, третий вход которого является также вторым входом воздушно-плазменного парогенератора.

С первого по восьмой примеры предпочтительного осуществления установки по изобретения подробно описаны в пунктах 2-9 формулы изобретения.

Предметом изобретения также является способ экологически безопасной переработки отходов и биомассы с применением плазменной газификации и газовой конверсии пиролизного газа для повышения эффективности производства электроэнергии и дополнительных полезных продуктов, который заключается в том, что твердые отходы и биомассу загружаем, дробим, измельчаем и выделяем из них черные и цветные металлы и поставляем их как товарную продукцию для внешних потребителей, а измельченные твердые отходы и биомассу очищенные от металлов накапливаем. Накопленные, измельченные твердые отходы и биомассу, очищенные от металлов, подаем в реактор плазменной газификации, в реакторе плазменной газификации измельченные твердые отходы и биомассу подвергаем плазменной газификации, во время которой происходит плавление и образуется базальтоподобный шлак, который перерабатываем и производим гранулированный шлак, а полученный гранулированный шлак, как товарную продукцию, поставляем для внешних потребителей. Из части накопленного метана в первом газгольдере постоянного объема используем для производства электроэнергии и тепла, при этом часть выработанной электроэнергии поставляем для собственных нужд, а другую часть выработанной электроэнергии и тепло поставляем для внешних потребителей. Углекислый газ, выделенный из выхлопных газов, образующихся при производстве электроэнергии и тепла, сжимаем, накапливаем. При отсутствии необходимости производства электроэнергии и тепла, производим электроэнергию для собственных нужд из части накопленного метана в первом газгольдере постоянного объема.

Способ осуществления изобретения отличается тем, что твердые отходы и биомассу подвергаем их вакуумной и температурной сушке. В процессе вакуумной и температурной сушки, обеспечиваем вакуумное извлечение летучих соединений и паров воды из твердых отходов и биомассы, компримируем и накапливаем паровоздушную смесь и летучие соединения, затем накопленные паровоздушную смесь и летучие соединения подвергаем плазменной очистке-обеззараживанию и генерируем перегретый водяной пар, который как плазмообразующий газ, подаем на плазматроны косвенной дуги в реактор плазменной газификации для осуществления плазменной газификации, а полученную в процессе плазменной очистки-обеззараживания паровоздушную смесь, конденсируем, отделяя водяной пар из паровоздушной смеси, извлеченной из твердых отходов и биомассы, а очищенный и обеззараженный воздух выпускаем в атмосферу.

С первого по восьмой варианты предпочтительного осуществления способа изобретения подробно описаны в пунктах 10-17 формулы изобретения.

Осуществление изобретения более подробно представлено на чертежах, а именно:

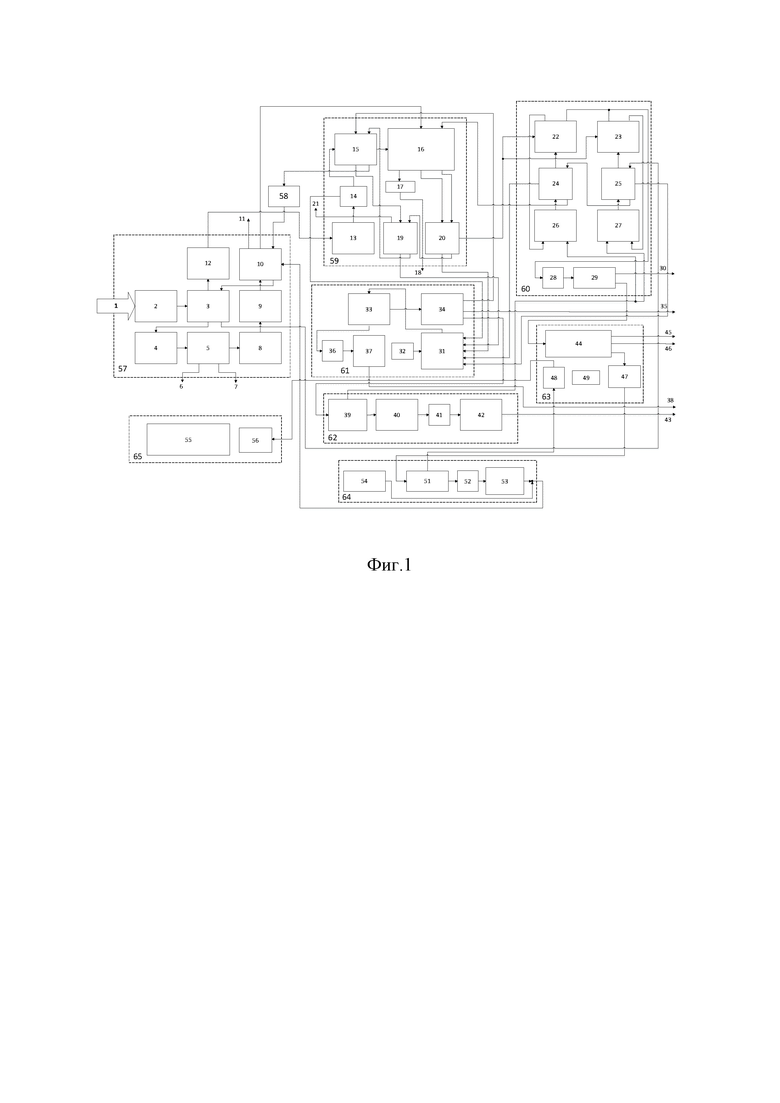

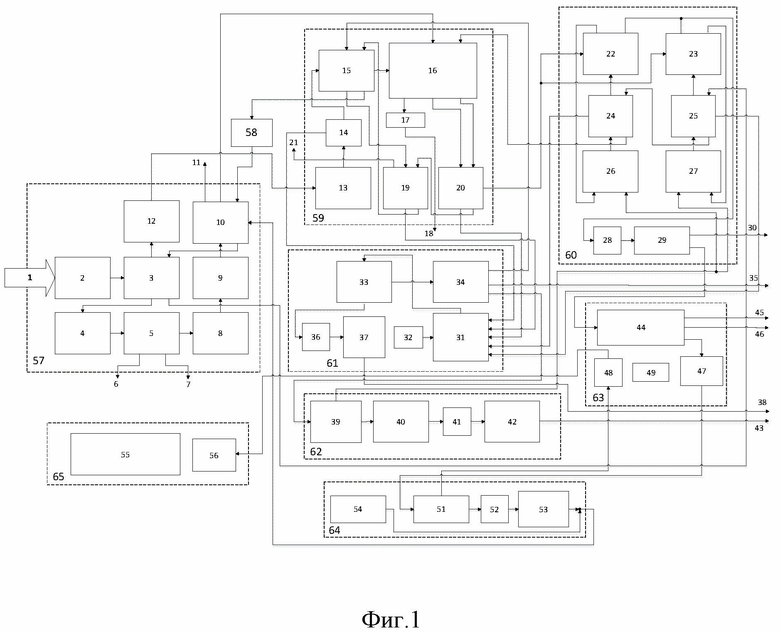

на фигуре 1 показана структурная схема установки предмета изобретения,

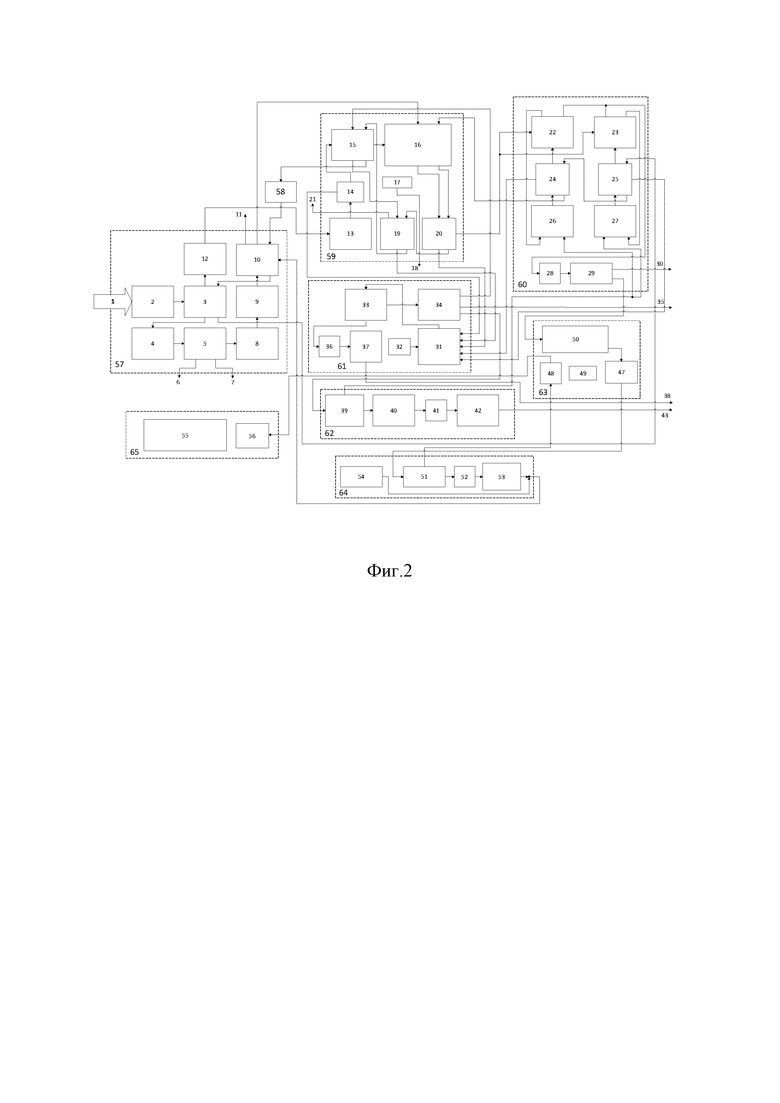

на фигуре 2 показан другой предпочтительный пример осуществления структурной схемы установки по изобретению при отсутствии потребности в выработке электроэнергии и тепла,

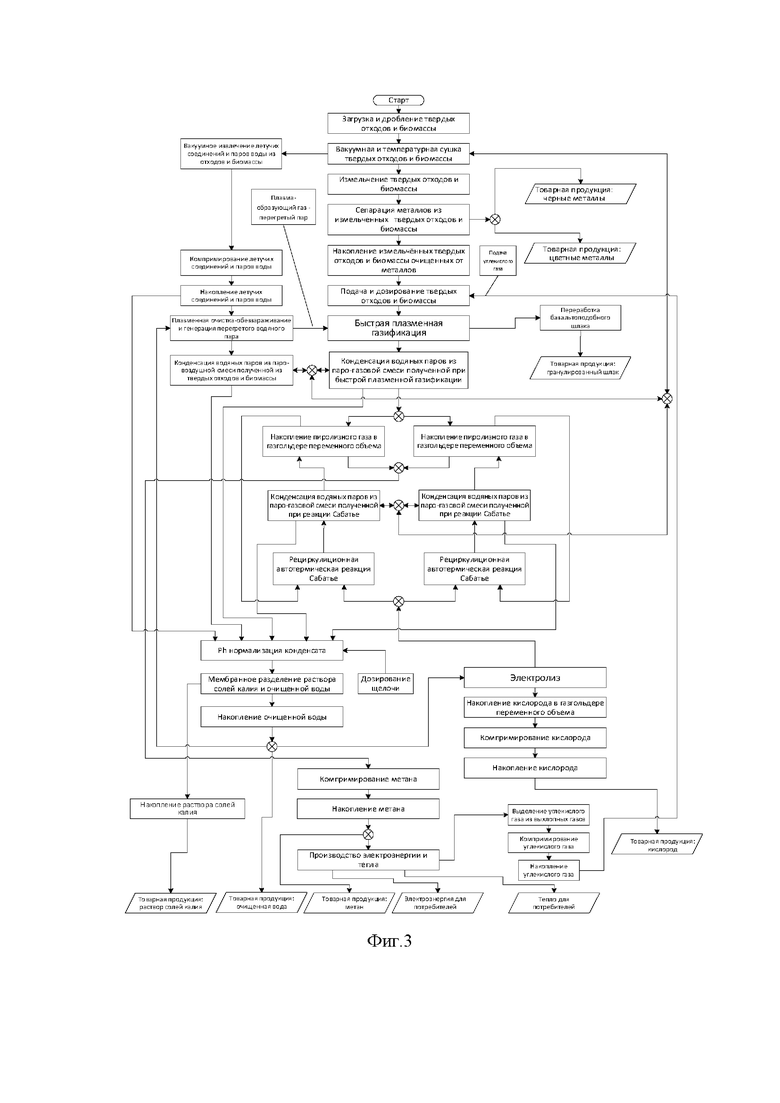

на фигуре 3 показана блок-схема технологического процесса осуществления экологически безопасного способа изобретения,

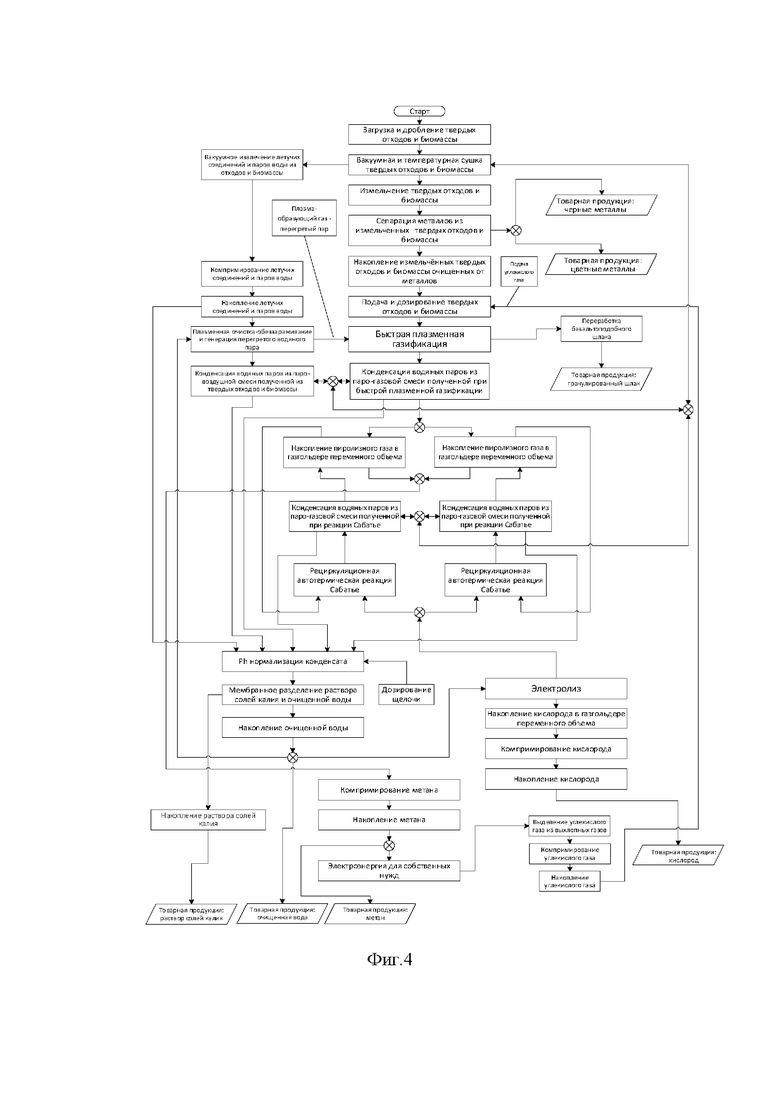

на фигуре 4 показана блок-схема технологического процесса другого варианта осуществления экологически безопасного способа изобретения при отсутствии потребности в выработке электроэнергии и тепла,

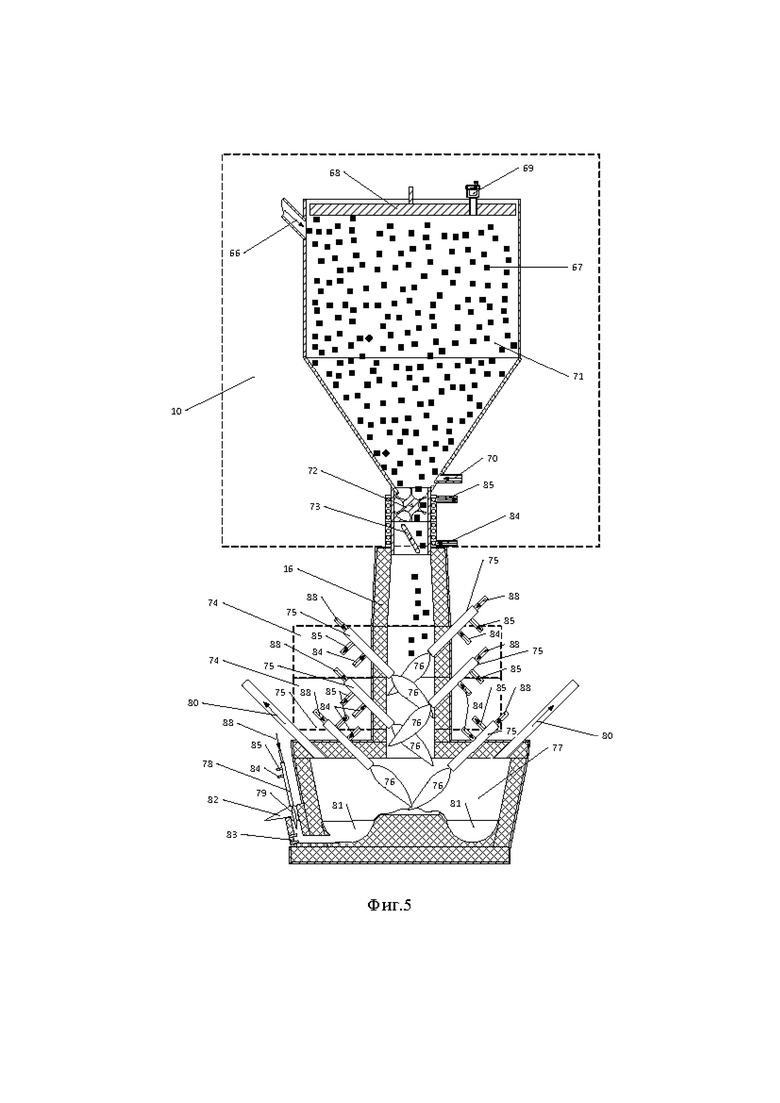

на фигуре 5 показан один из примеров осуществления устройства дозирования твердых отходов и биомассы блока подготовки твердых отходов и биомассы и один из примеров осуществления реактора плазменной газификации блока плазменной газификации при реализации плазменной газификации на базе плазмотронов косвенной дуги,

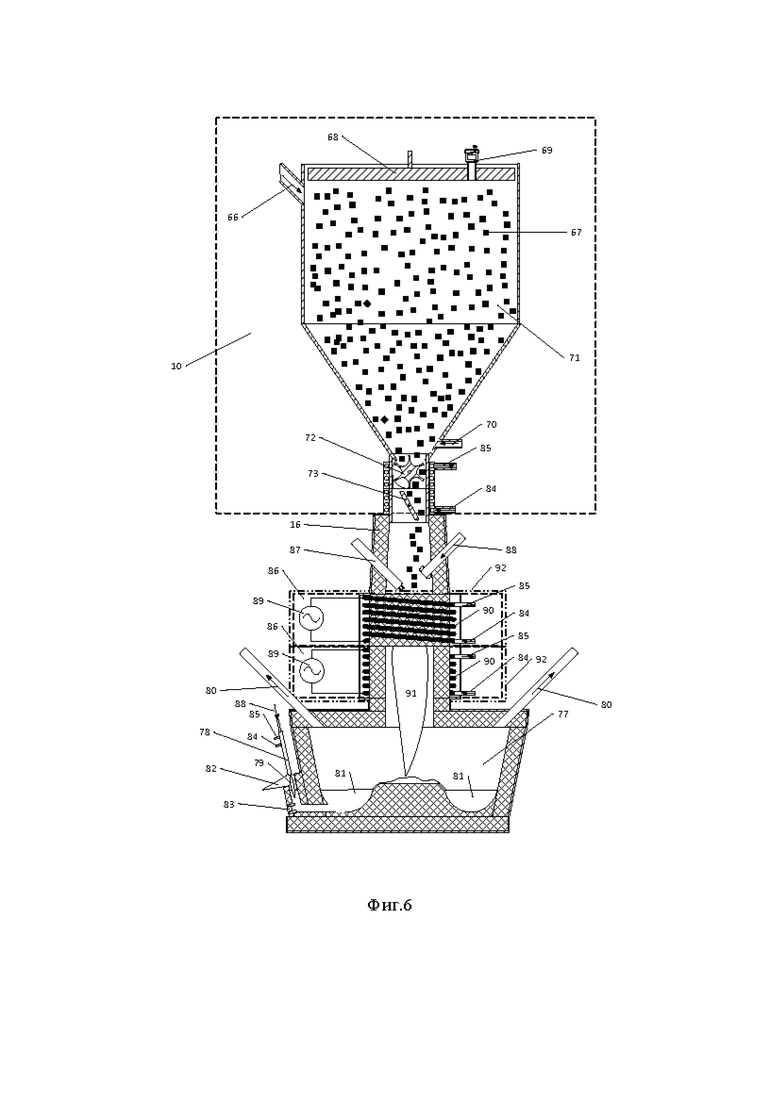

на фигуре 6 показан один из примеров осуществления устройства дозирования твердых отходов и биомассы блока подготовки твердых отходов и биомассы и другой пример осуществления реактора плазменной газификации блока плазменной газификации при реализации плазменной газификации на базе индуктивно связанной плазмы,

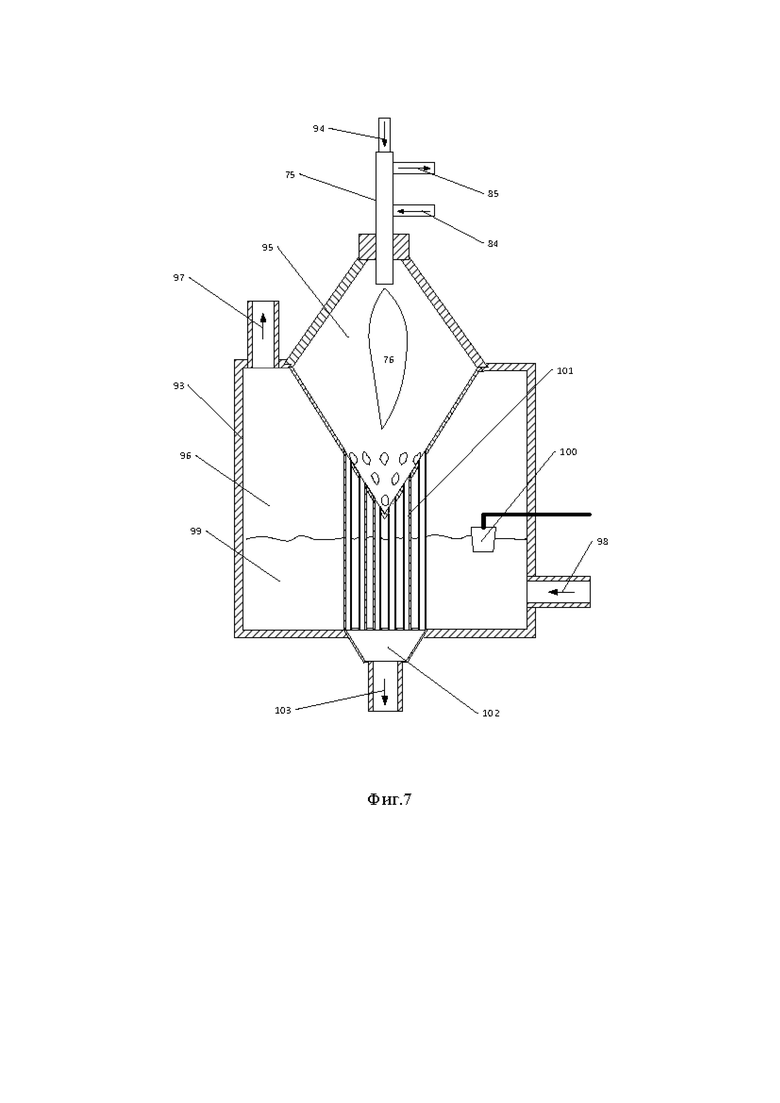

на фигуре 7 показан один из примеров осуществления устройства воздушно-плазменного парогенератора блока плазменной газификации.

Как видно на фигурах 1 и 2, изобретение имеет девять основных блоков, а именно: блок подготовки твердых отходов и биомассы 57, блок охлаждения с рекуперацией тепла 58, блок плазменной газификации 59, блок газовой конверсии 60, блок переработки конденсата 61, водородно-кислородный блок 62, энергетический блок 63, блок улавливания углекислого газа 64 и блок управления и контроля технологическим процессом 65. (Блок управления и контроля технологического процесса 65 имеет двусторонние связи с остальными блоками установки, однако, эти связи на чертеже не показаны для удобства представления и наглядности).

На фигуре 3 показана блок-схема технологического процесса варианта осуществления экологически безопасного способа изобретения, которая имеет следующие рабочие этапы:

поступающие на переработку твердые отходы и биомассу загружаем, дробим,

дробленные твердые отходы и биомассу подвергаем вакуумной и температурной сушке,

обезвоженные и высушенные твердые отходы, и биомассу измельчаем,

из измельченных твердых отходов и биомассы выделяем черные и цветные металлы и поставляем их как товарную продукцию для внешних потребителей,

накапливаем измельченные твердые отходы и биомассу очищенные от металлов,

накопленные измельченные твердые отходы и биомассу очищенные от металлов, дозированным образом подаем в реактор плазменной газификации 16, обеспечивая при этом сброс избытка воздуха в атмосферу, образующегося в процессе дозирования,

в реакторе плазменной газификации 16 измельченные твердые отходы и биомассу подвергаем плазменной газификации,

полученную парогазовую смесь в результате плазменной газификации, конденсируем, отделяя водяной пар из парогазовой смеси,

освобожденную газовую смесь от водяного пара, в виде пиролизного газа, накапливаем по очереди в двух газгольдерах переменного объема 22 и 23,

в процессе вакуумной и температурной сушки, обеспечиваем вакуумное извлечение летучих соединений и паров воды из твердых отходов и биомассы,

компримируем и накапливаем паровоздушную смесь и летучие соединения,

накопленную паровоздушную смесь и летучие соединения подвергаем плазменной очистке-обеззараживанию и генерируем перегретый водяной пар, который как плазмообразующий газ, подаем на плазматроны косвенной дуги в реактор плазменной газификации 16 для осуществления плазменной газификации,

все плазмотроны косвенной дуги выполнены по схеме с «горячим» катодом и анодом, которые изготовлены из бинарных карбидных соединений вольфрама- тантала или ниобия- гафния,

полученную в процессе плазменной очистки-обеззараживания паровоздушную смесь, конденсируем, отделяя водяной пар из паровоздушной смеси, извлеченной из твердых отходов и биомассы, а очищенный и обеззараженный воздух выпускаем в атмосферу;

полученный в результате электролиза водород, а также пиролизный газ из первого из двух газгольдеров переменного объема 22 подаем на первый из двух реакторов Сабатье 26 для проведения автотермической реакции Сабатье,

полученную парогазовую смесь в результате автотермической реакции Сабатье, содержащую с основном метан, конденсируем, отделяя водяной пар из парогазовой смеси,

полученную газовую смесь накапливаем в первом из двух газгольдеров переменного объема 22, при этом цикл, состоящий из подачи водорода, полученного в результате электролиза и подачи пиролизного газа из первого из двух газгольдеров переменного объема 22 в первый из двух реакторов Сабатье 26 для проведения автотермической реакции Сабатье, повторяем до тех пор, пока не произойдет полная конверсия газовой смеси находящейся в первом из двух газгольдеров переменного объема 22 в метан и весь первый газгольдер 22 не будет заполнен метаном, при этом содержание метана в парогазовой смеси, при каждом очередном цикле будет увеличиваться, причем общее время проведения циклов конверсии газовой смеси ограничено и определяется соотношением температурных параметров проведения автотермической реакции Сабатье и параметров плазменной газификации;

после наполнения метаном первого из двух газгольдеров переменного объема 22, полученный метан из первого из двух газгольдеров переменного объема компримируем и накапливаем в газгольдере постоянного объема 29,

одновременно в этим, полученный в результате электролиза водород, а также пиролизный газ со второго из двух газгольдеров переменного объема 23 подаем на второй из двух реакторов Сабатье 27 для проведения автотермической реакции Сабатье,

полученную парогазовую смесь в результате автотермической реакции Сабатье, содержащую с основном метан, конденсируем, отделяя водяной пар из парогазовой смеси,

полученную газовую смесь накапливаем во втором из двух газгольдеров переменного объема 23, при этом цикл, состоящий из подачи водорода, полученного в результате электролиза и подачи пиролизного газа из второго из двух газгольдеров переменного объема 23 на второй из двух реакторов Сабатье 27 для проведения автотермической реакции Сабатье, повторяем до тех пор, пока не произойдет полная конверсия газовой смеси находящейся во втором из двух газгольдеров переменного объема 23 в метан и весь второй газгольдер 23 не будет заполнен метаном, при этом содержание метана в парогазовой смеси, при каждом очередном цикле будет увеличиваться, причем общее время проведения циклов конверсии газовой смеси ограничено и определяется соотношением температурных параметров проведения автотермической реакции Сабатье и параметров плазменной газификации,

после наполнения метаном второго из двух газгольдеров переменного объема 23, полученный метан из второго из двух газгольдеров переменного объема компримируем и накапливаем в газгольдере постоянного объема 29,

одновременно в этим, циклы конверсии пиролизного газа и газовой смеси в метан с помощью автотермической реакции Сабатье повторяем в первом реакторе Сабатье 26 и затем повторяем во втором реакторе Сабатье 27, таким образом, используя автотермическую реакцию Сабатье обеспечиваем непрерывность технологического процесса конверсии пиролизного газа в метан;

конденсат, полученный при конденсации водяного пара из парогазовой смеси полученной при плазменной газификации, конденсат, полученный при конденсации водяного пара из паровоздушной смеси извлеченной из твердых отходов и биомассы, конденсат, полученный при конденсации водяного пара из парогазовой смеси полученной при автотермической реакции Сабатье в первом реакторе Сабатье 26, конденсат, полученный при конденсации водяного пара из парогазовой смеси полученной при автотермической реакции Сабатье во втором реакторе Сабатье 27, а также конденсат образующийся при накоплении паровоздушной смеси и летучих соединений нормализуем по pH с помощью дозирования щелочи,

обеспечиваем мембранное разделение полученного нормализованного конденсата на раствор солей калия и очищенную воду,

полученный раствор солей калия подаем в накопитель и накапливаем, и как калийные удобрения - товарную продукцию, поставляем для внешних потребителей,

очищенную воду накапливаем, затем часть очищенной воды подаем для проведения электролиза, другую часть очищенной воды подаем для обеспечения плазменной очистки-обеззараживания и генерации перегретого водяного пара, а оставшуюся третью часть, как товарную продукцию, поставляем для внешних потребителей,

обеспечиваем вакуумную и температурную сушку за счет отбора тепла, полученного при охлаждении конденсата при конденсации водяного пара из парогазовой смеси при плазменной газификации, из паровоздушной смеси извлеченной из твердых отходов и биомассы, из парогазовой смеси полученной при автотермической реакции Сабатье в первом реакторе Сабатье 26 и при автотермической реакции Сабатье во втором реакторе Сабатье 27, а также за счет отбора тепла образующегося в процессе плазменной очистки-обеззараживания паровоздушной смеси и летучих соединений, при этом, эти все источники тепла объединяем в единый замкнутый контур охлаждения с рекуперацией тепла для вакуумной и температурной сушки,

полученный в результате электролиза кислород, накапливаем в третьем газгольдере переменного объема 40,

накопленный кислород в третьем газгольдере переменного объема 40 компримируем и накапливаем в втором газгольдере постоянного объема 42, а затем, как товарную продукцию, поставляем для внешних потребителей,

накопленный метан в первом газгольдере постоянного объема 29 используем следующим образом: часть метана, накопленного в первом газгольдере постоянного объема 29, используем как товарную продукцию и поставляем для внешних потребителей, а другую часть метана, накопленного в первом газгольдере постоянного объема 29, используем для производства электроэнергии и тепла, при этом часть выработанной электроэнергии поставляем для собственных нужд, а другую часть выработанной электроэнергии и тепло поставляем для внешних потребителей,

углекислый газ, выделенный из выхлопных газов, образующихся при производстве электроэнергии и тепла, сжимаем, накапливаем и направляем для ограничения доступа воздуха при подаче дозированным образом твердых отходов и биомассы в реактор плазменной газификации 16 для обеспечения проведения плазменной газификации,

во время плазменной газификации происходит плавление и образуется базальтоподобный шлак, который перерабатываем и производим гранулированный шлак,

полученный гранулированный шлак, как товарную продукцию, поставляем для внешних потребителей.

На фиг. 4 показана блок-схема технологического процесса другого варианта осуществления экологически безопасного способа изобретения, которая имеет отличие от блока схемы технологического процесса, представленного на фиг. 3, которое заключается в том, что при отсутствии необходимости производства электроэнергии и тепла, производим электроэнергию для собственных нужд из части накопленного метана в первом газгольдере постоянного объема 29, а другую часть накопленного метана в первом газгольдере постоянного объема 29 используем как товарную продукцию и поставляем для внешних потребителей.

Установка по изобретению работает следующим образом:

Работу установки по изобретению обеспечиваем тремя основными взаимосвязанными технологическими процессами:

технологический процесс подготовки твердых отходов и биомассы и сопутствующие технологические процессы,

технологический процесс плазменной газификации и сопутствующие технологические процессы,

технологический процессы конденсации, водоподготовки и газовой конверсии и сопутствующие технологические процессы.

В соответствии с одним из вариантов осуществления установки по изобретению, технологический процесс подготовки твердых отходов и биомассы и сопутствующие технологические процессы, а также оборудование, реализующее работу этих технологических процессов, работает следующим образом. Как показано на фиг.1, твердые отходы и биомасса, поступившие в приемную зону – на вход утилизации твердых отходов и биомассы 1, подаем на устройство загрузки и дробления твердых отходов и биомассы 2, где происходит их дробление до фракции 10 – 30 мм, необходимой для следующего технологического этапа – вакуумной сушки. Устройство вакуумной и температурной сушки 3, представляет собой расположенную горизонтально цилиндрическую вакуумную камеру с открывающимися с двух сторон полусферическими крышками и оборудованную внутри транспортерной лентой для загрузки твердых отходов и биомассы. Корпус устройства выполнен с двойной стенкой и соответствующими ребрами жесткости и является рубашкой охлаждения технологической воды, поступающей из блока охлаждения с рекуперацией тепла 58 - объединенной системы охлаждения всех устройств установки по изобретению и одновременного подогрева твердых отходов и биомассы в процессе вакуумной и температурной сушки. Таким образом осуществляем рекуперацию тепла в блоке охлаждения с рекуперацией тепла 58 и снижаем общие энергетические затраты на подготовку твердых отходов и биомассы. Вакуумный насос 12, обеспечивает создание разряжения и удаления влаги, запахов и летучих соединений из твердых отходов и биомассы. Далее, полученный воздух с вакуумного насоса 12, с высоким содержанием водяных паров и летучих соединений подаем на компрессор 13, компримируем и подаем в ресивер высокого давления 14, где происходит частичная конденсация водяных паров. Конденсат из ресивера высокого давления 14 отправляем в устройство нормализации конденсата 31. Компрессор 13, также имеет вход для захвата атмосферного воздуха для поддержания постоянного давления в ресивере 14, поскольку вакуумный насос 12 работает в периодическом режиме и не обеспечивает необходимый объем воздуха для поддержания давления в ресивере высокого давления 14. Конденсат из ресивера высокого давления 14, периодически удаляем и подаем в устройство нормализации конденсата 31. Из ресивера высокого давления 14, паровоздушная смесь и летучие соединения, подаем на вход 94 воздушно - плазменного парогенератора 15, в качестве плазмообразующего газа для плазмотрона косвенной дуги 75 воздушно - плазменного парогенератора 15. С выхода 103 воздушно - плазменного парогенератора 15, очищенную и обеззараженную паровоздушную смесь подаем на первый конденсатор 19, где происходит конденсация водяного пара, выпуск очищенного и обеззараженного воздуха в атмосферу 21 и осуществляется дальнейшая подача конденсата в устройство нормализации конденсата 31. Таким образом, воздушно - плазменный парогенератор 15 выполняет одновременно три функции: первая функция - плазменная очистка и обеззараживание воздуха, вторая функция - выработка перегретого водяного пара для работы плазмотронов 75 реактора плазменной газификации 16 и третья функция - конденсация водяных паров и получение значительных объемов технологической воды для всего производственного процесса установки по изобретению. Устройство плазменного парогенератора 15 представлено на фигуре 7. Обезвоженные и высушенные твердые отходы, и биомасса, из устройства вакуумной и температурной сушки 3, подаем на устройство измельчения твердых отходов и биомассы 4, где происходит их измельчение до фракции 1 - 3 мм для обеспечения дальнейшей возможности максимального отделения металлов и плазменной газификации с минимальными энергетическими затратами. С выхода устройства измельчения твердых отходов и биомассы 3, измельченные отходы и биомасса подаем на устройство сепарации металлов 5, где происходит отделение и накопление черных металлов, которые подаются на выход товарной продукции черных металлов 6 для поставки внешним потребителям, а также происходит отделение и накопление цветных металлов, которые подаются на выход товарной продукции цветных металлов 7 для поставки внешним потребителям. С выхода устройства сепарации металлов 5, измельченные твердые отходы и биомасса подаем в накопитель измельченных отходов и биомассы 8. Откуда устройство подачи измельченных твердых отходов и биомассы 9, обеспечивает периодическую подачу измельченных твердых отходов и биомассы в устройство дозирования твердых отходов и биомассы 10. Пример реализации данного устройства представлен на фиг. 5 и фиг. 6. Измельченные твердые отходы и биомасса 67 подаем в накопитель устройства дозирования 71, на вход загрузки измельченных твердых отходов и биомассы 66, где они уплотняются поршнем устройства дозирования 68, для уменьшения количества воздуха в накопителе устройства дозирования 71 и при этом, через воздушный клапан 69 осуществляется сброс воздуха в атмосферу. Через вход подачи углекислого газа 70 устройства дозирования твердых отходов и биомассы 10, осуществляем подачу небольшой дозы углекислого газа, для вытеснения остатков воздуха из измельченных твердых отходов и биомассы 67, ограничивая, тем самым, доступ воздуха при подаче дозированным образом твердых отходов и биомассы в реактор плазменной газификации 16. Наличием углекислого газа в накопителе устройства дозирования 71 обеспечиваем противопожарную защиту от возгорания измельченных твердых отходов и биомассы при дозировании. В дальнейшем, эта доза углекислого газа полностью утилизируется вместе с измельченными твердыми отходами и биомассой в реакторе плазменной газификации 16. Дозатором устройства дозирования 72, лопастного типа (может быть и другого типа в зависимости от места расположения накопителя 71) и выходным шлюзом устройства дозирования 73, обеспечиваем непрерывную подачу измельченных твердых отходов и биомассы 67 в зону плазменной газификации реактора плазменной газификации 16, защиту от температурных воздействий инфракрасного излучения плазмы и проникновения перегретого водяного пара и пиролизного газа в накопитель 71.

В соответствии с одним из вариантов осуществления установки по изобретению, технологический процесс плазменной газификации и сопутствующие технологические процессы, а также оборудование, реализующее работу этих технологических процессов, работает следующим образом. Быстрая плазменная газификация органической части измельченных отходов и биомассы обеспечивается за счет прохождения всех частиц измельченных твердых отходов и биомассы через слой водно-паровой плазмы с температурой 6000-15000 градусов Цельсия, за счет чего происходит их полная молекулярная деструкция, деструкция всех газов СxHy до С + H2 и конверсия свободного углерода водяным паром в соответствии с формулой С + H2O = CO + H2 при полном отсутствии доступа воздуха, чем исключаем образование фуранов, диоксинов, оксидов азота и других опасных для окружающей среды соединений. Пиролизный газ смешиваем с перегретым водяным паром и тем самым предотвращаем нежелательные химические реакции из-за высокой динамической вязкости перегретого водяного пара. Примеры вариантов осуществления реакторов плазменной газификации, реализующих выше указанный процесс приведены на фиг. 5 и фиг. 6.

Пример одного из вариантов осуществления реактора плазменной газификации 16 с применением плазмотронов косвенной дуги 75 представлен на фиг. 5. Верхняя часть реактора плазменной газификации 16 построена по каскадному принципу и состоит из плазматронных модулей плазменной газификации 74. Каждый модуль состоит, по крайней мере, из двух плазмотронов косвенной дуги 75 расположенных под углом относительно вертикальной оси реактора плазменной газификации 16 и образует один каскад газификации. Такое построение позволяет увеличивать производительность реактора плазменной газификации 16 путем добавления каскадов газификации 74 без изменения конструкции всего блока реактора. Наклон плазмотронов косвенной дуги 75 обеспечивает создание избыточного давления в нижней части реактора плазменной газификации 16 и зону пониженного давления под выходным шлюзом устройства дозирования 73, что исключает проникновение парогазовой смеси в шлюз устройства дозирования 73. Полную газификацию органической части измельченных твердых отходов и биомассы обеспечиваем за счет подхвата всех частиц плазменным факелом водяного пара 76 первого плазматрона косвенной дуги 75 верхнего каскада плазменной газификации 74 и подачей их в самую горячую зону выхода плазмы водяного пара последующего плазмотрона косвенной дуги 75. Таким образом, траектория движения частиц измельченных твердых отходов и биомассы становится зигзагообразной и увеличивается время их прохождения через зону плазменной газификации, чем обеспечиваем их полная термическая деструкция и быстрая плазменная газификация. Неорганические компоненты измельченных твердых отходов и биомассы попадают в нижнюю часть реактора плазменной газификации 16, где происходит их плавление и накопление расплава шлака 81 в шлаковой ванне 77. Шлаковая ванна 77 выполнена из футеровки и ее конструкция обеспечивает плавление неорганических частиц на поверхности рабочего стола шлаковой ванны, стекание расплава шлака и накопление его в периметральной зоне шлаковой ванны 77. Таким образом обеспечиваем полное плавление неорганических компонентов измельченных твердых отходов и биомассы, исключаем их падение на поверхность шлакового расплава, их коксование, капсулированные, разбрызгивание шлакового расплава и загрязнение внутренней футеровки плазменного реактора и других его компонентов.

Выпуск расплава шлака осуществляем через сливные носки устройства слива расплавленного шлака 82. Плазматрон подогрева шлака 78, обеспечивает непрерывный подогрев устройства слива расплавленного шлака 82, а также позволяет регулировать выпуск шлака за счет изменения давления плазменного факела 79 на поверхность шлакового расплава, таким образом обеспечиваем как регулировку уровня шлака в шлаковой ванне 77, так и периодичность слива шлака. Полученный таким образом химически стойкий расплав шлак, пригодный для использования в качестве строительного материала (по методике IAEA ISO 6961-82 скорость выщелачивания ионов Na+ составила (2-3)*10-6 г/см2 и скорость выщелачивания тяжёлых металлов составила около 10-7 г/см2), сливаем через устройство слива расплавленного шлака 82 в устройство сбора и гранулирования шлака 17, где перерабатываем и производим гранулированный шлака, который на выходе 18, как товарную продукцию, поставляем для внешних потребителей.

Выход парогазовой смеси 80, расположен ниже плазматронных модулей плазменной газификации 74, и таким образом исключаем контакт газопаровой смеси с частицами отходов и биомассы, а также ее загрязнение.

Все плазмотроны 75 и 78 реактора плазменной газификации 16 через входы охлаждения 84 и выходы охлаждения 85 объединены единой системой охлаждения блока охлаждения с рекуперацией тепла 58, тепло из которой рекуперируется при сушке твердых отходов и биомассы в устройстве вакуумной и температурной сушки 3. Все плазмотроны косвенной дуги 75 и 78 выполнены по схеме с «горячим» катодом и анодом, которые изготовлены из бинарных карбидных соединений вольфрама-тантала или ниобия-гафния. Их охлаждение осуществляется преимущественно за счет плазмообразующего газа в виде перегретого водяного пара, подающегося на входы плазмотронов 88. За счет применения бинарных карбидный соединений при изготовлении катодов и анодов плазмотронов получаем существенные преимущества, а именно, повышение рабочей температуры катодов и анодов, повышение плотности тока в плазмообразующем газе, значительное повышение КПД плазмотронов и их долговечности, исключение образования и выпадения конденсата на токоведущих частях плазмотронов, а также обеспечение легкого запуска на водяном паре без необходимости добавления воздуха либо других газов в качестве плазмообразующих.

Пример другого варианта осуществления реактора плазменной газификации с применением индуктивно связанной плазмы представлен на фиг. 6. Конструктивно и функционально реактор плазменной газификации с применением индуктивно связанной плазмы аналогичен рассмотренному выше примеру одного из вариантов осуществления реактора плазменной газификации с применением плазмотронов косвенной дуги. Отличие заключается в способе формирования плазменного факела для газификации измельченных твердых отходов и биомассы. При этом сохраняем принцип каскадного построения процесса плазменной газификации, и идентичность индукционных модулей плазменной газификации 86 для увеличения производительности реактора плазменной газификации 16. Индукционный модуль плазменной газификации 86 состоит из высокочастотного генератора 27-54МГц 89, питающего индуктор 90, интегрированного в футеровку модуля, либо намотанного поверх нее. Индуктор 90 выполнен из медной водоохлаждаемой трубы и через входы охлаждения 84 и выходы охлаждения 85 подключен к единой системе охлаждения блока охлаждения с рекуперацией тепла 58, тепло из которой рекуперируется при сушке твердых отходов и биомассы в устройстве вакуумной и температурной сушки 3. Все индукционные модули плазменной газификации 86 оборудуем экраном защиты от высокочастотного электромагнитного излучения 92. Плазмообразующий газ – перегретый водяной пар подаем на вход 88, который конструктивно выполнен в виде одной или нескольких форсунок для обеспечения симметричной формы плазменного факела индуктивно связанной плазмы. Наклон форсунок относительно вертикальной оси реактора плазменной газификации 16 обеспечивает растяжение плазменного факела 91 вниз, за пределы индуктора 90 и создание зоны разряжения под выходным шлюзом устройства дозирования 73, чем исключаем проникновение парогазовой смеси в шлюз устройства дозирования 73. Электрод инициализации плазмы 87 служит для инициализации плазменного факела в верхнем индукционном модуле плазменной газификации 86 при первичном запуске. Инициализацию плазмы осуществляем за счет выдвижения твердосплавной вставки электрода инициализации плазмы 87 внутрь индуктора 90, ее разогрев в высокочастотном электромагнитном поле индуктора 90 и образованием вокруг нее плазменного слоя перегретого водяного пара. При извлечении твердосплавной вставки электрода инициализации плазмы 87, плазменный факел поддерживаем за счет высокочастотного электромагнитного поля внутри индуктора 90 и подачи перегретого водяного пара. Полную газификацию органических компонентов измельченных твердых отходов и биомассы обеспечиваем за счет их торможения электромагнитным полем и ионами паровой плазмы в факеле индуктивно связанной плазмы 91.

В соответствии с одним из вариантов осуществления установки по изобретению, технологический процесс конденсации, водоподготовки и газовой конверсии и сопутствующие технологические процессы, а также оборудование, реализующее работу этих технологических процессов, работает следующим образом. С выхода парогазовой смеси 80, реактора плазменной газификации 16, парогазовую смесь подаем на вход второго конденсатора 20, где происходит ее охлаждение и конденсация водяных паров в виде кислого конденсата. Таким образом осуществляем осушение и очистку пиролизного газа от водорастворимых кислых составляющих пиролизного газа, таких как HCl и других, в зависимости от морфологического состава измельченных твердых отходов и биомассы, а также рекуперацию и возврат технологической воды для повторного использования. С второго выхода второго конденсатора 20, кислый конденсат подаем на третий вход устройства нормализации конденсата 31, где происходит накопление конденсатов и их кислотная нормализация по Ph при помощи дозированной подачи гидроксида калия КОН из дозатора щелочи 32, подключенного к шестому входу устройства нормализации конденсата 31. В результате реакции нейтрализации образуется водный раствор солей калия. С выхода устройства нормализации конденсата 31 водно-солевой раствор подаем на вход устройства мембранного разделения солей калия и очищенной воды 33, где происходит разделение водно-солевого раствора на чистую воду и водный концентрированный раствор солей калия при помощи обратноосмотических мембран. Очищенную воду подаем в накопитель очищенной воды 34, а водный концентрированный раствор солей калия через устройство подачи раствора солей калия 36 подаем в накопитель раствора солей калия 37 и с него через выход раствора солей калия 38, как калийные удобрения - товарную продукцию, поставляем для внешних потребителей.

Пиролизный газ, с первого выхода второго конденсатора 20, подаем на первый газгольдер переменного объема 22, в котором пиролизный газ начинает накапливаться с небольшим избыточным давлением, чуть выше атмосферного. В то же время, подаем пиролизный газ с первого выхода первого газгольдера переменного объема 22 на первый вход первого реактора Сабатье 26. реакторы Сабатье 26 и 27, полностью идентичны и состоят из камер заполненных катализатором (каталитической загрузкой) NiAl2O3 обеспечивающих разделение газовых потоков, которые оснащены электрическими нагревателями для обеспечения стартового прогрева до температуры 300-350 градусов Цельсия и создания условий для начала протекания химических реакций газовой конверсии в соответствии с формулами:

CO2 + 4H2 = CH4 + 2H2O и CO + 3H2 = CH4 + H2O

Одновременное и равновесное протекание реакций гидрирования и метанирования пиролизного газа обеспечиваем за счет газового насоса с переменной скоростью прокачки пиролизного газа через катализатор (каталитическую загрузку). Поскольку обе реакции являются слабо экзотермическими, дальнейшее автоматическое поддержание температуры катализатора (каталитической загрузки) осуществляется за счет переменной скорости прокачки газовой смеси через катализатор (каталитическую загрузку) и отключении принудительного подогрева катализатора (каталитической загрузки). Таким образом осуществляем поддержание автотермической реакции Сабатье. Для обеспечения полной конверсии СО и СО2 в метан и воду, в технологический процесс вводим электролизер 39, с второго выхода которого, водород подаем на вторые входы реакторов Сабатье 26 и 27, в зависимости от того какой из них в активен, в данный момент технологического цикла. Это необходимо как для поддержания сверхстехиометрического значения водорода для полной конверсии пиролизного газа в метан и воду, так и для обеспечения периодического восстановления катализатора (каталитической загрузки). в среде чистого водорода при температурах 500-600 градусов Цельсия. Кислород, полученный из электролизера 39 в результате электролиза воды, накапливаем в третьем газгольдере переменного объема 40 и через устройство компримирования 41 подаем во второй газгольдер постоянного объёма 42, и затем, через выход кислорода 43, кислород, как товарную продукцию, поставляем для внешних потребителей. С выхода первого реактора Сабатье 26, парогазовую смесь подаем в третий конденсатор 24, где происходит охлаждение парогазовой смеси, конденсация водяных паров. Полученный конденсат подаем в устройство нормализации конденсата 31. Конденсаторы 24 и 25 подключены к единой системе охлаждения блока охлаждения с рекуперацией тепла 58. Газовую смесь, состоящая из пиролизного газа и метана, полученного при реакции Сабатье, с первого выхода конденсатора 24 возвращаем в первый газгольдер переменного объема 22, где газовая смесь смешивается с накопленным пиролизным газом, поступающим из реактора плазменной газификации 16 и затем снова из первого газгольдера переменного объема 22 подаем на вход первого реактора Сабатье 26 и цикл повторяется. Таким образом, первый газгольдер переменного объема 22 является буферным и накопительным устройством одновременно. В процессе накопления пиролизного газа в газгольдере переменного объема происходит его быстрое заполнение пиролизным газом, имеющим объем в несколько раз больший, чем метан и, в тоже самое время, происходит отбор газовой смеси, состоящей из смеси пиролизного газа и метана из газгольдера переменного объема, конверсия пиролизного газа в метан и его возврат в газгольдер переменного объема. Этим технологическим решением реализуем полностью независимую работу как реактора плазменной газификации 16, так и реактора Сабатье 26. При полном заполнении первого газгольдера переменного объема газовой смесью, выход пиролизного газа, поступающего из реактора плазменной газификации 16, переключаем на второй газгольдер переменного объема 23, где происходит его наполнение пиролизным газом и включаем в работу второй реактор Сабатье 27, который работает со вторым газгольдером переменного объема 23. При этом, работа реактора Сабатье 26 продолжается до полной конверсии пиролизного газа в метан в первом газгольдере переменного объема 22. При малых концентрациях пиролизного газа в составе газовой смеси первого газгольдера переменного объема 22, поддержание автотермической рекции Сабатье становится невозможным и в этот момент включается электрический нагреватель каталитической загрузки первого реактора Сабатье 26, который поддерживает оптимальную температуру каталитической загрузки до завершения процесса полной конверсии газовой смеси в метан. Об окончании процесса конверсии свидетельствуют как показания газоанализатора, так и прекращение конденсации водяных паров в третьем конденсаторе 24. По окончании цикла газовой конверсии, метан из первого газгольдера переменного объема 22 через устройство компримирования 28 подаем под высоким давлением в первый газгольдер постоянного объема 29. Работа второго газгольдера переменного объема 23, второго реактора Сабатье 27 и четвертого конденсатора 25, аналогична вышеописанному процессу. Поочередное заполнение газгольдеров переменного объема пиролизным газом и непрерывный цикл автотермической реакции Сабатье в обоих газгольдерах переменного объема обеспечивает непрерывность всего технологического процесса. По окончании цикла газовой конверсии во втором газгольдере переменного объема 23, метан через устройство компримирования 28 и подаем под высоким давлением в первый газгольдер постоянного объема 29, затем цикл вновь повторяем.

Накопленный метан в первом газгольдере постоянного объема 29 используем следующим образом: часть метана, накопленного в первом газгольдере постоянного объема 29 используем как товарную продукцию и через выход метана 30 поставляем для внешних потребителей, а другую часть метана, накопленного в первом газгольдере постоянного объема 29, используем для производства электроэнергии и тепла. Для этого, метан с первого газгольдера постоянного объема 29 подаем на устройство выработки электроэнергии и тепла 44 блока выработки электроэнергии и тепла 63, в качестве топливного газа. Устройство выработки электроэнергии и тепла 44 может быть выполнено или в виде газопоршневой электростанции, работающей в режиме когенерации или в виде газотурбинной электростанции, работающей в режиме когенерации или в парогазовом цикле. Во время работы устройства выработки электроэнергии и тепла 44, выхлопные газы, образующиеся при работе или газопоршневой электростанции, или газотурбинной электростанции охлаждаем в устройстве охлаждения выхлопных газов 47 и подаем на устройство улавливания углекислого газа 51 блока улавливания углекислого газа 64. Как один из вариантов осуществления устройства улавливания углекислого газа 51, в устройстве улавливания углекислого газа 51 может быть применен метод абсорбции и десорбции углекислого газа. Выхлопные газы после удаления из них углекислого газа направляем в трубу выброса газов 48 блока выработки электроэнергии и тепла 63, которые выбрасываются в атмосферу в виде экологически безопасного выброса газов, при этом экологический контроль выбросов осуществляется устройством экологического контроля выбросов 56 блока управления и контроля технологического процесса 65. Резервным генератором 50 блока выработки электроэнергии и тепла 63 обеспечиваем стартовый пуск всего оборудования установки по изобретению, а также ее работу при профилактической остановке устройства выработки электроэнергии и тепла 44 для обеспечения собственных нужд по электроэнергии установки. Углекислый газ, выделенный из выхлопных газов в устройстве улавливания углекислого газа 51, компримируем в третьем устройство компримирования 53 и накапливаем в третьем газгольдере постоянного объема 53 и затем направляем на второй вход устройства дозирования твердых отходов и биомассы 10 для ограничения доступа воздуха при подаче дозированным образом твердых отходов и биомассы в реактор плазменной газификации 16, для обеспечения проведения плазменной газификации. Резервной баллонной батареей углекислого газа 54 блока улавливания углекислого газа 64 обеспечиваем подачу углекислого газа на устройство дозирования твердых отходов и биомассы 10 при стартовом пуске установки по изобретению, а также его работу при профилактической остановке блока улавливания углекислого газа 64. Выработанную электроэнергию в блоке выработки электроэнергии и тепла 63, через первый выход подключения 45, поставляем для внешних потребителей, а выработанное тепло, через второй выход подключения 46, также поставляем для внешних потребителей. Система управления и контроля технологическим процессом 55 блока управления и контроля технологического процесса 65, имеющая двусторонние связи со всеми другими блокам, обеспечивает многоуровневый контроль и управление технологическим процессом производства установки по изобретению.

На фигуре 2 показан другой предпочтительный вариант осуществления структурной схемы установки по изобретению при отсутствии потребности в выработке электроэнергии и тепла, которая имеет следующее отличие от структурной схемы установки по изобретению, представленной на фиг.1:

при отсутствии необходимости производства электроэнергии и тепла для поставки внешним потребителям, из части накопленного метана в первом газгольдере постоянного объема 29 производим электроэнергию для собственных нужд в устройстве выработки электроэнергии для собственных нужд 50, а другую часть накопленного метана в первом газгольдере постоянного объема 29 используем как товарную продукцию и через выход метана 30 поставляем для внешних потребителей. Устройство выработки электроэнергии для собственных нужд 50 может быть выполнено или в виде газопоршневой электростанции или в виде газотурбинной электростанции, работающей в простом цикле. Во время работы устройства выработки электроэнергии и тепла 50, выхлопные газы, образующиеся при работе или газопоршневой электростанции, или газотурбинной электростанции охлаждаем в устройстве охлаждения выхлопных газов 47. Далее блок выработки электроэнергии и тепла 63 работает аналогично, когда вместо устройства выработки электроэнергии для собственных нужд 50 установлено устройство выработки электроэнергии и тепла 44.

Решение согласно изобретению, обеспечивает выполнение поставленных целей и его технические преимущества, следующие:

- повышается эффективность выработки электрической и тепловой энергии при переработке твердых бытовых и промышленных отходов и биомассы и за счет использования метана в качестве топливного газа с постоянной калорийностью для работы блока выработки электроэнергии и тепла;

- снижается эмиссия углекислого газа в атмосферу при производстве электрической и тепловой энергий за счет улавливания углекислого газа из выхлопных газов блока выработки электроэнергии и тепла и подачи его в устройство дозирования твердых отходов и биомассы блока подготовки твердых отходов и биомассы;

- увеличивается производительность переработки твердых бытовых и промышленных отходов и биомассы плазменного реактора без увеличения его физического объема, за счет применения наращиваемой каскадной структуры плазматронных модулей плазменной газификации или индукционных модулей плазменной газификации;

- повышается экологическая безопасность процесса переработки твердых отходов и биомассы за счет обеспечения в технологическом процессе переработки прохождения всех частиц измельченных твердых отходов и биомассы через слой водно-паровой плазмы с температурой 6000-15000 градусов Цельсия, что исключает образование фуранов, диоксинов, оксидов азота и других опасных для окружающей среды соединений;

- обеспечивается получение экологически чистого химически стойкого базальтоподобного шлака, пригодного для использования в качестве строительного материала, со следующими характеристиками: скорость выщелачивания ионов Na+ (2-3)*10-6 г/см2 и скорость выщелачивания тяжелых металлов около 10-7 г/см2;

- расширяется номенклатура производимой товарной продукции при переработке твердых бытовых и промышленных отходов и биомассы, а именно возможность производства метана, кислорода, очищенной воды, раствора солей калия, как калийных удобрений;

- расширяется номенклатура перерабатываемых отходов за счет обеспечения возможности переработки отходов при влажности до 80% путем введения в состав блока подготовки твердых отходов и биомассы устройства вакуумной и температурной сушки;

- за счет применения бинарных карбидный соединений вольфрама- тантала или ниобия- гафния при изготовлении катодов и анодов плазмотронов косвенной дуги получаем следующие существенные технические преимущества:

- повышение рабочей температуры катодов и анодов плазматронов,

- повышение плотности тока в плазмообразующем газе,

- значительное повышение КПД плазмотронов,

- увеличение сроков службы плазматронов,

- исключение образования и выпадения конденсата на токоведущих частях плазмотронов,

- обеспечение легкого запуска на водяном паре без необходимости добавления воздуха либо других газов в качестве плазмообразующих газов.

Экономические преимущества изобретения, следующие:

Повышается экономическая эффективность и сокращаются сроки окупаемости Комплексов, реализующих способ экологически безопасной переработки твердых отходов и биомассы с применением плазменной газификации и газовой конверсии пиролизного газа за счет исключения значительных капитальных затрат, необходимых для оснащения Комплексов системами очистки пиролизного газа и подавления токсичных вещества таких как фураны и диоксины, которые реализуют другие технологии переработки твердых отходов и биомассы.

Комплексы, реализующие способ экологически безопасной переработки твердых отходов и биомассы с применением плазменной газификации и газовой конверсии пиролизного газа не требуют подключения к внешним коммуникациям поскольку сами себя обеспечивают электроэнергией и водой, что позволяет обеспечить их экономически выгодное строительство в удаленных от коммуникаций регионах, создание мобильных вариантов установок, а также открывает возможность размещения мобильного варианта на плавучих платформах и судах, для очистки мирового океана от плавучих островов отходов.

Ожидаемые области применения осуществления изобретения:

Изобретение относится к областям энергетики, экологии, к области термической переработки отходов и биомассы с использованием их энергетического потенциала для получения электрической и тепловой энергии, к сельскохозяйственной и строительной областям, а также к области производства кислорода и метана, как товарных продуктов для различных отраслей промышленности.

Предложены установка и способ экологически безопасной переработки отходов и биомассы с применением плазменной газификации и газовой конверсии пиролизного газа для повышения эффективности производства электроэнергии и других полезных продуктов. Твердые отходы и биомассу подвергают вакуумной и температурной сушке. В процессе вакуумной и температурной сушки обеспечивается вакуумное извлечение летучих соединений и паров воды из твердых отходов и биомассы. После этого накапливают паровоздушную смесь и летучие соединения, затем накопленные паровоздушную смесь и летучие соединения подвергают плазменной очистке-обеззараживанию и генерируют перегретый водяной пар, который как плазмообразующий газ, подают на плазматроны косвенной дуги в реактор плазменной газификации для осуществления плазменной газификации. Полученную в процессе плазменной очистки-обеззараживания паровоздушную смесь конденсируют, отделяя водяной пар из паровоздушной смеси, извлеченной из твердых отходов и биомассы. Очищенный и обеззараженный воздух выпускают в атмосферу. При использовании изобретения обеспечивается повышение эффективности производства электроэнергии и других полезных продуктов и уровня экологической безопасности. 2 н. и 15 з.п. ф-лы, 7 ил.