Изобретение относится к области комплексного передела первичных и вторичных ресурсов, в частности отходов, с получением новых материалов и энергоресурсов при санитарно-энергетическом самообеспечении хозяйствующих субъектов.

Известно, что проблема разработки универсальной экологически чистой технологии по переделу первичных и вторичных ресурсов, в частности горючих и негорючих промышленных отходов, в полезные продукты и энергоносители становится все более актуальной.

Известно «Устройство для термической переработки отходов» Предварительный патент UZ, №5514, МКИ 6 В09В 3,00, опубл. 31.03.1999 года). Сущность работы известного устройства заключается в том, что отходы, подлежащие переработке подвергают сушке и термическому пиролизу в условиях герметично закрыл его реакцией с источником высокотемпературного излучения. Испаряемая влага и летучие газы, образованные в процессе термического разложения отходов, компримируются и переносятся теплотрансформаторной установкой для выработки электроэнергии и тепла.

После завершения пиролиза расплавы металлов поступают на отливку в литьевых машинах, расплавы стекла в блок формирования и гранулирования стекломассы. Прокаленный углеродистый остаток направляют в блок формования угольных газовых аккумуляторов. Генерируемую энергию используют для проведения пиролиза. Таким образом, все конечные продукты пиролиза экологически безопасны. Технологическая схема переработки отходов с полной утилизацией не требует предварительной сортировки отходов.

Но технологическая схема переработки отходов известным способом требует значительных изменений с целью применения ее для безотходной переработки в широком диапазоне температурного режима горючих и негорючих промышленных отходов с получением из них ценных продуктов.

Так, например, в процессе пиролиза резинотехнических отходов реакции при температуре до 300°С идут с поглощением тепла, а при температуре выше 500°С с выделением тепла. Поэтому в случае переработки транспортных шин (вулканизированной резины) с целью максимально ускоренного преодоления низкотемпературного диапазона нагрева необходимо процесс разогрева сырья до высокой температуры сократить до минимума, то есть высокотемпературный источник нагрева разместить непосредственно в объеме перерабатываемого сырья.

Известен способ комплексного извлечения ценных компонентов из золы и установка для его осуществления (Патент республики Узбекистан UZ IAP 02776 МПК 7 В09В 3/00, С10В 53/00, опубл. 31.08.20051), включающий пиролиз и очистку от органических компонентов исходного сырья, отделение расплавленных металлов, стекломассы и кислых газов, формование и кристаллизацию изделий, компримирование газов и трансформацию выделенного тепла, выработку энергии постоянного тока химическим путем, при котором золу, смешанную с углем, подвергают пиролизу в реакторе газификации топлива, при этом газификацию осуществляют по эндотермической реакции с образованием восстановительных газов при подаче трансформированной тепловой энергии, затем очищенная от органики зола поступает в электролизер расплавленной среды, в котором под действием электроэнергии постоянного тока на отрицательном электроде осаждают последовательно тяжелые и легкие металлы, а на положительном - кислые газы, в реакторе восстановления энергооборотного металла под действием восстановительных газов, поступающих с реактора газификации топлива, и трансформированной тепловой энергии в режиме эндотермической реакции восстанавливают энергооборотный металл, окислы которого поступают с топливного элемента, на котором из кислых электродных газов и энергооборотного металла вырабатывают электроэнергию постоянного тока и подают на электролизер и теплотрансформаторную установку.

Установка для комплексного извлечения ценных компонентов из золы, содержащая приемный бункер, реактор газификации топлива, теплоподводящие и газоотводящие патрубки, формующую установку и теплотрансформаторную установку, дополнительно оснащена реактором восстановления оборотного металла, электролизером расплавленных сред, топливным элементом, при этом реакторы восстановления оборотного металла, газификации топлива, электролизер расплавленных сред и формующая установка выполнены в виде теплообменников типа труба в трубе, верхние и нижние части наружных труб реакторов газификации топлива и восстановления оборотного металла соединены патрубками соответственно с выходом компрессора и со входом турбины теплотрансформаторной установки, а верхние и нижние части наружных труб формующей установки и электролизера расплавленных сред соответственно соединены патрубками со входом в компрессор и с выходом турбины теплотрансформаторной установки, внутренняя труба реактора газификации топлива на входе оборудована шлюзовым аппаратом, сопряженным с приемным бункером и боковым газоотводящим патрубком, соединенным с основанием внутренней трубы реактора восстановления оборотного металла, а нижняя часть внутренней трубы своим основанием через шлюзовой аппарат сопряжена с внутренней трубой электролизера расплавленных сред со сменными электродами, положительный электрод которого соединен газоходом с положительным электродом топливного элемента, выполненного в виде коаксиально установленных трубчатых электродов, положительным электродом которого выполнен внешний, а внутренний электрод выполнен отрицательным и соединен посредством шлюзового аппарата с реакторами восстановления оборотного металла и газификации топлива.

Наиболее близким по сущности к заявленному изобретению по мнению авторов является способ комплексной переработки отходов (Патент Республики Узбекистан UZ IAP 02859, МПК 7 С10G 31/00, В09В 9/02, опубл. 31.10.2005). Способ комплексной переработки отходов, преимущественно нефтешламов, включающий термодинамическое, химическое преобразование и испарение исходного материала в заданном термостатическом режиме, который поддерживают путем трансформации выделенной энергии тепла со всех стадий переработки и при понижении температуры конечных продуктов выработку электроэнергии химическим путем, при котором согласно изобретению жидкую составляющую нефтешламов подвергают интенсивному испарению в реакторе при подаче трансформированной тепловой энергии, затем подвергают дробной конденсации в каскаде дефлегматоров с заданным термостатическим режимом для каждой конденсируемой фракции в зависимости от ее физико-химических свойств, при этом выделяемую энергию конденсации подвергают трансформации, после испарения жидкой составляющей исходного материала в реакторе осуществляют паровую активацию образованного твердого кубового углеродного остатка с получением угольных адсорбентов, синтез-газа и неконденсирующихся горючих газов, причем синтез-газ и неконденсирующиеся горючие газы направляют в реактор восстановления металлов на переработку окислов металлов в энергоаккумулирующие вещества и углекислый газ, на топливном элементе получают электроэнергию окислением оборотного металла кислородом, полученном в фотореакторе, угольным адсорбентом осуществляют полную очистку дистиллята в последнем из дефлегматоров, полученный углекислый газ и образованные посредством полной газификации кубового остатка минеральные вещества направляют в фотореактор с получением кислорода и фитопродуктов под действием воды и солнечной энергии.

Однако известные способы не позволяют перерабатывать инертные материалы с высокой температурой плавления.

Наиболее близкой по сущности к заявленной по мнению авторов является известная установка комплексной переработки отходов (Патент Республики Узбекистан UZ IAP 02859, МПК 7 С10G 31/00, В09В 9/02, опубл. 31.10.2005). Установка комплексной переработки нефтешламов содержащая приемно-загрузочное устройство, реактор термической переработки исходного материала, теплоподводящие и газоотводящие патрубки, емкости-накопители конечного продукта и теплонасосную установку, согласно изобретению дополнительно оснащена вакуумной установкой, связанной с приемно-загрузочным устройством, парогенератором паровой активации или газификации углеродного остатка, каскадом дефлегматоров дробной конденсации испаряемой составляющей, реактором восстановления оборотного металла, фотореактором выработки посредством солнечной энергии фитопродукции, кислорода и утилизации углекислого газа, а также образованных минеральных компонентов, топливным элементом с получением электроэнергии из металлов и кислорода, при этом реактор термической переработки оснащенный аэродинамическим ускорителем и центробежным уплотнителем, дефлегматоры, емкости-накопители, реактор восстановления оборотного металла и загрузочная часть подачи жидкой составляющей приемно-загрузочного устройства выполнены в виде теплообменников типа труба в трубе, верхние и нижние части наружных труб которых соединены снабженными регулирующими вентилями патрубками соответственно с компрессором и с турбиной теплонасосной установки, причем наружные стенки наружных труб покрыты теплоизоляцией из материалов со светоотражательной поверхностью, а внутренние стенки внутренних труб выполнены с развитой поверхностью, снижающей скорость движения флегмы, выходы приемно-загрузочного устройства и дефлегматоров посредством шлюзовых аппаратов соединены соответственно с реактором термической переработки и емкостями-накопителями, а шлюзовые аппараты выполнены в виде патрубка, с обеих сторон оборудованного шиберными заслонками с приводным исполнительным механизмом.

Однако известная установка не позволяет перерабатывать инертные материалы с высокой температурой плавления, то есть в ней невозможно перерабатывать материалы в температурном диапазоне до 3000°С, кроме того, установка является достаточно металлоемкой и сложной по конструкции.

Наиболее близкой к заявленному авторы считают конструкцию топливного элемента приведенную в описании к установке комплексного извлечения ценных компонентов из золы (Патент республики Узбекистан UZ IAP 02776 МПК 7 В09В 3/00, С10В 53/00, опубл. 31.08.20051), в соответствии с которым в топливном элементе из кислых электродных газов, поступающих от электролизера расплавленных сред, и оборотного металла, поступающего от реактора восстановления металлов, при нормальных условиях вырабатывается электроэнергия постоянного тока.

Конструктивно известный топливный элемент выполнен в виде коаксиально установленных трубчатых электродов из углекерамического материала. При этом внутренний электрод (отрицательный) соединен через шлюз и коммуникацию с реактором восстановления оборотного металла, из которого подается оборотный металл, а внешний электрод (положительный) газопроводом соединен с положительным электродом электролизера расплавленных сред, из которого поступают кислые электродные газы.

Но известный топливный элемент сложен технологически и конструктивно и жестко связан со всей технологической цепью, что исключает возможность его автономного использования.

Таким образом, в основу изобретения поставлена задача создания нового безотходного, экологически безопасного, без использования атмосферного воздуха, с полным санитарно-энергетическим обеспечением производства способа передела горючих и негорючих материалов с температурой плавления в диапазоне до 3000°С с получением из них ценных продуктов.

Задача решается тем, что предложен способ комплексного передела материалов с получением из них новых продуктов, включающий пиролиз исходного сырья, конденсацию, полученной после пиролиза парогазовой смеси, выделение жидких составляющих путем поэтапного нагрева до соответствующих температур кипения, пофракционное осаждение в дефлегматоре и сбор в сменных накопителях, восстановление в металловостановительном и газогенерирующем реакторе под действием неконденсирующегося восстановительного газа, поступающего из пиролизного реактора, энергооборотного металла, переработку окислов металлов в энергоаккумулирующие вещества и углекислый газ, который в периоды времени года с преобладанием солнечной радиации используют в фотореакторе с получением кислорода и биомассы, получение на топливном элементе электроэнергии окислением оборотного металла кислородом, в котором в соответствии с изобретением в качестве исходных материалов используют первичные и вторичные горючие материалы, одновременно являющиеся энергоресурсом для передела материалов, и негорючие ресурсы, в частности промышленные отходы, которые при необходимости предварительно подвергают измельчению, после чего полученную массу через шлюзовой загрузочный аппарат укладывают в пиролизный реактор с размещенными в нем электродами на расстоянии от внутренней поверхности стенок реактора не менее чем на 1/4 диаметра основания реактора, при этом горючие составляющие размещают по всему объему реактора, а негорючие составляющие помещают в тигель из огнеупорного материала и устанавливают в межэлектродном пространстве, которое заполняют по круговому токопроводящему контуру тонким слоем электропроводящим углеродным материалом при соотношении не более 2% к количеству исходного сырья, затем термическую переработку проводят при заданной температуре, которую поддерживают путем подачи соответствующей величины напряжения к электродам и в течение заданного времени конденсирующуюся составляющую образованной парогазовой смеси адсорбируют в адсорбционном реакторе, из которого после окончания пиролиза жидкие компоненты выделяют путем поэтапного нагрева до соответствующих температур кипения, тепло, полученное на дефлегматоре, направляют к топливному элементу, внутренний электрод которого, выполняющий также функцию токосъемника, изготовлен из оборотного металла, полученного в металловосстановительном реакторе и/или электрохимически инертного материала, например графита, на котором также окисляется указанный оборотный металл, а полученный в металловостановительном и газогенерирующем реакторе углекислый газ в периоды с недостатком солнечной радиации подвергают обработке химическим поглотителем с получением дополнительного тепла, образованные новые твердые материалы охлаждают, после чего, при необходимости, переделывают.

В качестве электропроводящего пористого углеродного материала используют активированный уголь, полученный в пиролизном реакторе, или активированный уголь, полученный любым иным способом (древесный уголь).

Для получения активированного угля в пиролизный реактор загружают древесный материал.

Для получения активированного угля и вяжущего стройматериала в реактор загружают древесный материал, а в межэлектродное пространство помещают тигель из огнеупорного материала, заполненный мелом или смесью для получения цемента.

Для получения карбидов металлов в межэлектродное пространство устанавливают тигель из огнеупорного материала, загруженный смесью окислов металлов с углем.

Для получения этилена или метана в реактор после образования карбидов подают водяной пар.

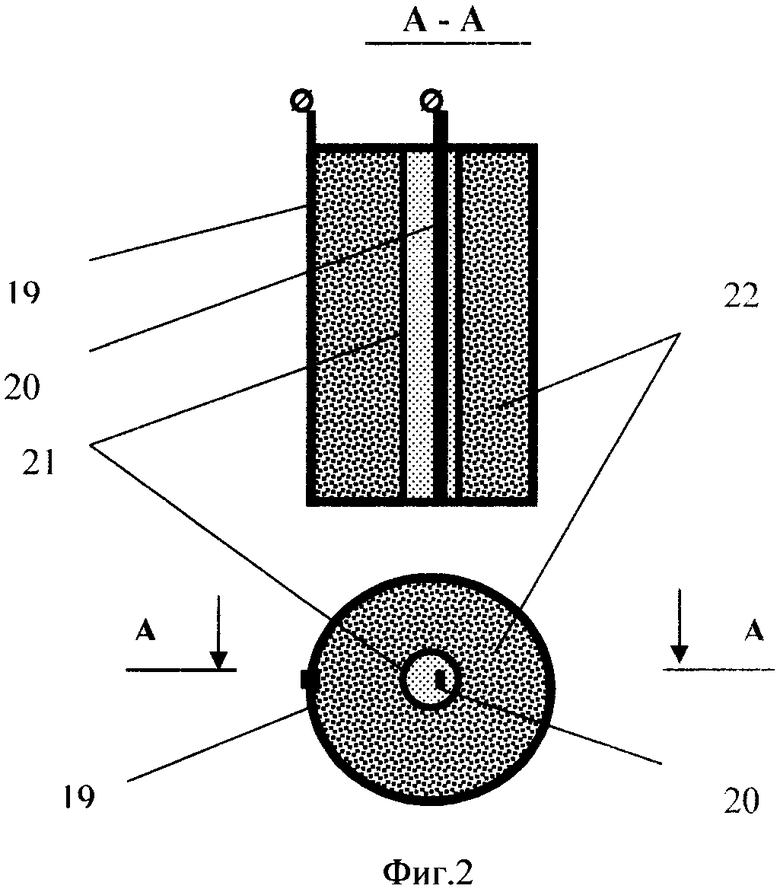

Схематически способ проиллюстрирован на фиг.1.

Сущность способа заключается в том, что для комплексного передела материалов используют первичные и вторичные горючие и негорючие ресурсы, в частности промышленные отходы (транспортные шины, древесная стружка, макулатура и т.д.), которые при необходимости предварительно подвергают измельчению, после чего полученную массу укладывают в пиролизный реактор 1 через шлюзовой загрузочный аппарат 2. Внешняя стенка корпуса пиролизного реактора покрыта теплоизоляционным светоотражающим материалом 3. В корпусе реактора размещены два стальных или графитовых вертикальных электрода 4 на расстоянии от внутренней поверхности стенок реактора не менее чем на 1/4 диаметра площади основания. Внутренние стенки корпуса реактора покрыты теплоэлектроизоляционным материалом 5, в качестве которого можно использовать смесь мела и силикатного клея (жидкое стекло). В корпусе равномерно по всему объему укладывают измельченный материал, подвергаемый переделу 6 (на фиг.1 квадрат с крупной штриховкой). Пространство между электродами заполняют пористым электропроводящим углеродным материалом 7 при соотношении не более 2% к количеству исходного сырья (на фиг.1 квадрат с мелкой штриховкой). Подвод электропитания к электродам 4 пиролизного реактора 1 осуществляется через изолированные вводы 8, укрепленные на верхней части стенки корпуса. Электропитание к реактору подводится от топливного элемента 9 через дроссельный преобразователь 10 постоянного тока в переменный с возможностью регулирования и стабилизации рабочей мощности. Термический передел проводят в течение заданного времени и при заданной температуре, регулируемой подачей соответствующего напряжения. Образованная в процессе переработки парогазовая смесь отводится по газоотводной трубке 11 в адсорбционный реактор 12, в котором парогазовая смесь адсорбируется. Адсорбированные жидкие компоненты по окончании пиролиза выделяют путем поэтапного нагрева адсорбционного реактора 12 до соответствующих температур кипения и осаждают в дефлегматоре 13. После чего соответствующая сконденсированная жидкая фракция стекает в сменную накопительную емкость 14. При этом тепло от холодильника дефлегматора 13, получаемое в результате процессов конденсации, отводится к топливному элементу 9. Внутренний электрод 20 (фиг.2) топливного элемента 9, выполняющий также функцию токосъемника, изготавливают из оборотного металла, полученного в металловосстановительном реакторе 16, и/или электрохимически инертного материала, например графита, на котором также окисляется указанный оборотный металл.

Неконденсирующийся газ через коллектор 15 поступает в металловостановительный и газогенерирующий реактор 16, где используется для получения нитридов металлов, металлов из их окислов и углекислого газа, который в периоды времени года с преобладанием солнечного тепла используют в фотореакторе 17 с получением кислорода и биомассы, а в периоды с недостатком солнечной радиации (зимний период) избыток углекислого газа подвергают обработке оборотным химическим поглотителем 18, например СаО, для цели получения дополнительного тепла. Образованные в результате химического поглощения новые твердые материалы, например СаСО3, переделывают в пиролизном реакторе 1 снова в химический поглотитель 18. Кислород, полученный в фотореакторе 17, направляют к топливному элементу 9 и адсорбируют на активированном угле 22 электрода 19

В качестве пористого электропроводящего углеродного материала, адсорбента для адсорбционного реактора 12 и топливного элемента 9 используют активированный уголь, полученный в пиролизном реакторе 1 или активированный уголь, полученный любым иным способом.

Для получения пористого электропроводящего углеродного материала используют древесный материал.

Для получения активированного угля и вяжущего стройматериала в реактор загружают древесный материал (древесную стружку), а в межэлектродное пространство помещают тигель огнеупорного материала 23, загруженный мелом или смесью для получения цемента.

Для получения карбидов металлов в межэлектродное пространство устанавливают тигель 23, загруженный смесью окислов металлов с углем.

Для получения этилена или метана в реактор после образования карбидов подают водяной пар.

Таким образом, способ позволяет подвергать переделу широкий ассортимент материалов с получением новых продуктов по безотходному экологически чистому технологическому циклу, без использования атмосферного воздуха, с полным санитарно-гигиеническим обеспечением.

Для осуществления заявленного способа авторами разработана установка.

В основу изобретения также поставлена задача создания установки для осуществления безотходного, экологически безопасного комплексного способа передела горючих и негорючих материалов с получением новых продуктов, упрощенной конструкции, несложной в эксплуатации с санитарно-энергетическим обеспечением.

Задача решается тем, что установка комплексного передела материалов, содержащая по крайней мере один, оборудованный шлюзовым загрузочным аппаратом, пиролизный реактор переработки исходного материала, металловосстановительный и газогенерирующий реактор, причем поверхность наружных стенок указанных реакторов покрыта светоотражающей теплоизоляцией, газоотводящие патрубки, емкости-накопители конечного продукта, дефлегматор конденсации испаряемой составляющей, фотореактор выработки посредством солнечной энергии фитопродукции, кислорода и утилизации углекислого газа, топливный элемент с получением электроэнергии из металла и кислорода, согласно изобретению дополнительно содержит адсорбционный реактор, поверхность внешних стенок корпуса которого также покрыта светоотражающей теплоизоляцией, при этом конструкции пиролизного реактора термической переработки, металловосстановительного и газогенерирующего реактора и адсорбционного реактора идентичны, корпуса которых выполнены цилиндрической формы с размещенными в них электродами на расстоянии от внутренних стенок корпуса не менее 1/4 диаметра основания, токопроводящий контур межэлектродного пространства образован тонким круговым слоем пористого электропроводящего углеродного материала, пиролизный реактор дополнительно содержит тигель из огнеупорного материала, размещенный в межэлектродном пространстве, топливный элемент содержит внутренний (отрицательный) электрод выполняющий также функцию токосъемника, изготовленый из оборотного металла, полученного в металловосстановительном реакторе, и внешний электрод (положительный), выполненный в виде контейнера цилиндрической формы из спрессованного углеродного электропроводящего материала, заполненного электропроводным активированным углем с адсорбированным в нем кислородом, полученным в фотореакторе.

На фиг.1 схематично изображена установка и ее конструктивные элементы.

Установка для комплексного передела материалов содержит пиролизный реактор 1, корпус которого, желательно цилиндрической формы, выполнен из нержавеющей стали, со шлюзовым загрузочным аппаратом 2. Внешняя стенка корпуса пиролизного реактора покрыта теплоизоляционным светоотражающим материалом 3. В корпусе реактора размещены два стальных или графитовых вертикальных электрода 4, размещенных на расстоянии от внутренних стенок корпуса не менее чем на 1/4 диаметра основания. Внутренние стенки реактора покрыты теплоэлектроизоляционным материалом 5, в качестве которого можно использовать смесь мела и силикатного клея (жидкое стекло). В корпусе равномерно по всему объему уложен измельченный материал, подвергаемый переделу 6 (на фиг.1 крупная штриховка), а в центральную часть межэлектродного пространства реактора устанавливается тигель из огнеупорного материала 23, предназначенный для передела негорючих материалов. Пространство между электродами заполнено круговым слоем пористого электропроводящего углеродного материала 7 (на фиг.1). Подвод электропитания к электродам 4 пиролизного реактора 1 осуществляется через изолированные вводы 8, укрепленные на верхней части стенки корпуса. Электропитание к реакторам 1, 12, 16 подводится от топливного элемента 9 через дроссельный преобразователь 10 постоянного тока в переменный и с возможностью регулирования и стабилизации рабочей мощности.

При нагреве перерабатываемого материала 6 под сильно нагретым углеродным материалом 7 получается новый электропроводный материал, который постепенно распространяется на весь объем реактора, а образованная в процессе переработки парогазовая смесь отводится по газоотводной трубке 11 в адсорбционный реактор 12, конструктивно идентичный реактору 1, в котором после окончания пиролиза жидкие компоненты выделяют путем поэтапного нагрева до соответствующих температур кипения. Поэтапный нагрев осуществляют путем регулируемой подачи электроэнергии к токосъемникам. Жидкие компоненты пофракционно осаждают в дефлегматоре 13, из которого жидкие составляющие стекают в сменяемую для каждой отдельной фракции накопительную емкость 14. Неконденсирующийся газ через коллектор 15 поступает в металловосстановительный и газогенерирующий реактор 16 (также конструктивно идентичный пиролизному реактору 1), где используется для получения нитридов металлов, металлов из их окислов и углекислого газа, который в периоды времени года с преобладанием солнечного тепла используют в фотореакторе 17 с получением кислорода и биомассы, а в периоды с недостатком солнечной радиации (зимний период) избыток углекислого газа подвергают обработке оборотным химическим поглотителем 18, например СаО, для цели получения дополнительного тепла. Образованные в результате химического поглощения новые твердые материалы, например СаСО3, переделывают в пиролизном реакторе 1 снова в химический поглотитель 18.

В качестве электропроводящего углеродного материала и адсорбента для адсорбционного реактора 12 и топливного элемента 9 используют активированный уголь, полученный в пиролизном реакторе 1 или активированный уголь, полученный любым иным способом.

Для получения активированного угля и вяжущего стройматериала в реактор загружают древесный материал, а в межэлектродное пространство помещают тигель 23 из огнеупорного материала с мелом или смесью для получения цемента.

Для получения карбидов металлов в тигель из огнеупорного материала 23 загружают смесь окислов металлов с углем и также устанавливают в межэлектродное пространство.

Для получения этилена или метана в реактор после образования карбидов подают водяной пар.

Одной из основных энергообразующих составляющих заявленных способа и устройства является изобретенный авторами топливный элемент.

Поэтому, кроме того, в основу изобретения также поставлена задача создания топливного элемента упрощенной конструкции с возможностью автономного использования в качестве аккумулятора электроэнергии.

Задача решается тем, что топливный элемент с получением электроэнергии из металла и кислорода, содержащий коаксиально размещенные внешний и внутренний электроды, согласно изобретению содержит внешний электрод, выполненный в виде контейнера цилиндрической формы из спрессованного углеродного электропроводящего материала, а внутренний электрод, выполняющий функцию токосъемника, выполненный из оборотного металла, и электролит размещены в контейнере цилиндрической формы из водопроницаемого диэлектрического материала, при этом пространство между внутренним и внешним контейнерами заполнено электропроводным активированным углем с адсорбированным в нем кислородом.

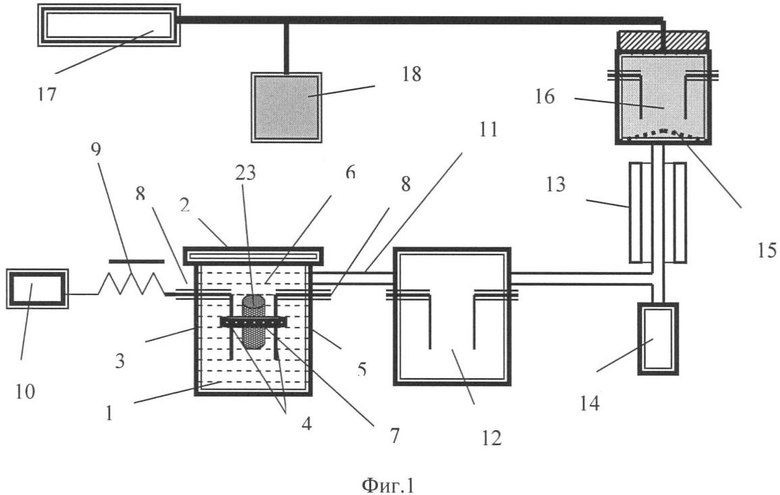

Схематично заявленный топливный элемент изображен на фиг.2 и конструктивно содержит следующие составляющие.

Топливный элемент 9 содержит коаксиально размещенные внешний 19 и внутренний 20 электроды. Внешний электрод 19 выполнен в виде контейнера цилиндрической формы из спрессованного углеродного электропроводящего материала. Внутренний электрод 20, при этом выполняющий функцию токосъемника, изготовлен из оборотного металла, полученного в металловосстановительном реакторе 16 и/или электрохимически инертного материала, например графита, на котором также окисляется оборотный металл. Внутренний электрод 20 и электролит, в качестве которого используется водный раствор соли, например NaCl, и/или кислоты, например HCl, размещены в контейнере 21 цилиндрической формы из водопроницаемого диэлектрического материала. А пространство между внешним электродом 19 и внутренним контейнером 21 заполнено электропроводным активированным углем 22 (штриховка), на котором адсорбируется кислород, поступающий из фотореактора 17.

Сущность работы топливного элемента 9 заключается в том, что при подключении электродов топливного элемента 9 посредством дроссельного преобразователя 10 к электродам реакторов, потребляющих электроэнергию (реакторы 1, 12, 16), начинается электрохимическая реакция с выработкой электроэнергии. При этом на внешнем электроде 19 выделяется водород, вступающий в реакцию с кислородом, адсорбированным активированным углем 22, что приводит к деполяризации электрода 19. Одновременно на внутреннем электроде 20 происходит растворение металла и образование гидроокиси, которая затем поступает к металловосстановительному и газогенерирующему реактору 16. В реакторе 16 под воздействием синтез-газа, выработанного в пиролизном реакторе 1, гидроокись переделывается на углекислый газ, воду и оборотный металл. Воду и оборотный металл возвращают к электроду 20 топливного элемента 9, а углекислый газ направляют к фотореактору 17 для выработки кислорода и биомассы.

При использовании железа, в качестве оборотного металла в топливном элементе 9, тепловой эффект реакции, определенный термохимически, является отрицательным

Fe+2Н2О=Fe(OH)2+H2+(-1,2 ккал),

135,8-2·68,3=1,2 ккал,

поэтому получаемая в топливном элементе 9 электроэнергия образуется за счет внешнего тепла, что упрощает утилизацию выбросов технологического тепла при работе установки без применения теплонасосного оборудования, которое применяется в наиболее близком по технической сущности к заявленному топливному элементу аналоге.

В топливном элементом 9 для выработки электроэнергии используют технологическое тепло, полученное в результате процесса конденсации на дефлегматоре 13.

Топливный элемент 9 может работать в обратимом режиме, то есть при подаче электроэнергии постоянного тока на внутреннем (отрицательном) электроде 20 осаждается металл, а на внешнем электроде 19 выделяются кислые газы, которые адсорбируются на активированном угле 22, в результате чего получают заряженный электроаккумулятор.

В качестве электроаккумулятора электроэнергии топливный элемент 9 может быть использован автономно, в том числе для использования на транспортных средствах.

Работа заявленных способа, устройства и топливного элемента иллюстрируется на следующих примерах конкретного применения.

Пример 1. Передел транспортных шин.

Для экспериментальных целей использовалась установка полощадью 10 м2, содержащая 4-е унифицированных пиролизных реактора, емкостью по 10 л каждый. Каждый из реакторов выполнен из стали и внешние стенки покрыты алюминиевой фольгой. Топливные элементы занимают 1 м2.

Исходное сырье, то есть транспортные шины, предварительно измельчили на куски размером 10×10 см или 15×15 см. Куски уложили в реакторы по 7 кг в каждый. Куски укладывали в межэлектродное пространство с формированием временной геометрической конфигурации объема. В процессе укладки на любом удобном для укладки уровне (предпочтительно на среднем) пространство между электродами засыпали тонким круговым слоем электропроводящего пористого углеродного материала (активированным углем, полученным в пиролизном реакторе) с образованием электропроводящего контура и при соотношении не более 2% (в количестве 140 г) к количеству исходного сырья. После заполнения шлюзовые аппараты реакторов герметично закрывают. Подключают подачу электроэнергии.

Электрообеспечение установки осуществляют от постоянно регенерируемых электрохимических генераторов тока (топливных элементов) через преобразователь постоянного тока в переменный напряжением 36 В. Включается установка от топливных элементов, обладающих дополнительной емкостью для пиковой нагрузки, необходимой при пуске установки. Топливные элементы работают на кислороде, поступающем от фотореактора и адсорбируемом на положительных угольных электродах, а металлический электрод по мере своего окисления заменяется на восстановленный в реакторе восстановления металлов установки с использованием пиролизных горючих газов.

Сырье в реакторе подвергается термическому переделу при температуре 500°С, в течение 40 минут, при затрате 6 кВт·ч электроэнергии. Образованная в процессе переработки парогазовая смесь отводится по газоотводной трубке в адсорбционный реактор. По истечении указанного времени пиролизный реактор отключают и охлаждают до температуры 50°С. Включают адсорбционный реактор, температуру нагрева которого постепенно повышают. Поэтапный нагрев осуществляют путем регулируемой подачи электроэнергии от топливного элемента через дроссельный преобразователь к токосъемникам. Из адсорбционного реактора жидкие компоненты выделяют путем поэтапного нагрева до соответствующих температур кипения.

При нагреве до 150°С получают моторное топливо, при нагреве до 200°С получают легкие масла, при нагреве до 300°С получают тяжелые масла.

Полученные жидкие фракции последовательно осаждают в дефлегматоре, из которого указанная жидкая составляющая стекает самотеком через дополнительный фильтр с водным адсорбентом силикагелем в сменяемую накопительную емкость.

При этом тепло из холодильника дефлегматора, получаемое в результате процессов конденсации, отводится к топливному элементу. Неконденсирующийся газ через коллектор поступает в металловосстановительный и газогенерирующий реактор, где используется для получения оборотного металла, направляемого к топливному элементу, и углекислого газа, направляемого в фотореактор. Избыток пиролизного газа накапливают и направляют потребителю, а избыток углекислого газа используют для получения тепла на химическом поглотителе.

По окончании процесса переработки получили полупродукты трех фракций: газообразную - пиролизный газ; жидкотопливную фракцию - конденсат, твердую фракцию - углеродный остаток и металлокорд. Твердые продукты пиролиза извлекают из реактора и посредством магнитной сепарации отделяют металлокорд.

В результате безотходной переработки транспортных шин получают следующие виды продукции, в %:

- жидкое топливо - 45-48%, которое является заменителем котельного топлива, кроме того, возможна при необходимости разгонка на фракции с целью получения различных нефтепродуктов (бензин, дизельное топливо, масло, смола, растворители и др.);

- углеродный остаток - 40-43%, который применяется в качестве твердого топлива, а также возможно использование для приготовления модифицированного жидкого топлива в качестве сорбента, в качестве наполнителя при изготовлении новых резинотехнических изделий, в металлургии;

- металлокорд - до 7%, высококачественный конструкционный материал;

- горючий газ - 3%, полученный газ на 20% используется для работы установки (выработки электроэнергии для электропитания установки), возможно использование для наработки энергоаккумулирующих веществ и выработки тепла.

Суточная производительность установки по исходному сырью при 16-ти часовой работе - 320 кг в сутки. При этом суточная производительность установки по выработке кондиционной продукции: по жидкому топливу - 160 кг; по углеродному твердому остатку - 120 кг; по металлокорду - 30 кг; по газу - 20 м3.

Пример 2. Совместный передел древесных и минеральных материалов и нефтешламов.

Для экспериментальных целей использовалась установка, содержащая 4-е унифицированных реактора емкостью по 10 л каждый. Каждый из реакторов выполнен из стали и внешние стенки покрыты алюминиевой фольгой. Исходное сырье, то есть древесные крупные опилки, засыпается в реакторы. Кроме того, в центр каждого реактора в межэлектродное пространство помещаются графитовые тигли, наполненные смесью минерального сырья и нефтешламов.

Для цели получения карбида кальция в графитовый тигель засыпают мел (СаСО3). Для цели получения карбида алюминия засыпают глинозем (Al2О3). Для получения карбида кремния засыпают кварц (SiO2). В процессе загрузки древесных опилок на среднем уровне объема межэлектродное пространство засыпается тонким круговым слоем электропроводного пористого углеродного материала (активированным углем) с образованием проводящего контура и при соотношении не более 2% к количеству исходного сырья. После загрузки шлюзовые аппараты герметично закрываются. Подключается подача электроэнергии. Подача электроэнергии и ее регулирование осуществляется аналогично Примеру 1.

Опилки в реакторах подвергаются пиролизу и прокалке до температуры 1000°С, при этом происходит их полная карбонизация. В тигле происходит отгон углеводородов из нефтешламов, их пиролиз. Из минеральных карбонатов выделяется углекислый газ, который активирует углеродный материал, получающийся из опилок.

Затем температуру в центре реактора путем увеличения подачи электроэнергии к электродам доводят до 2000°С, при которой образуются карбиды металлов.

Далее при повышении температуры до 2800°С карбиды разлагаются на металл и углерод.

Пары металла конденсируются в периферийной части реактора на подложке под шлюзовым аппаратом.

При использовании в качестве минерального сырья кварца за цикл в течение 2-х часов из 20 кг опилок, 5 кг нефтешламов и 5 кг кварца (SiO2) получают: активного угля 8 кг; карбида кремния - 3,5 кг; углеводородов - 5 кг; восстановительного газа (СО) - 10 кг; водорода - 3,5 кг, при затрате 15 кВт·ч.

Таким образом, использование изобретения позволяет безотходным, экологически безопасным способом подвергать пределу широкий диапазон материалов и получать при этом новые продукты в несложных условиях эксплуатации на достаточно простой металлоконструкции, без привлечения дополнительных энергозатрат, с возможностью адаптации к любым производственным условиям. Кроме того, изобретение может быть использовано в качестве комплекса санитарно-энергетического самообеспечения хозяйствующих субъектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ЭНЕРГОГЕНЕРИРУЮЩЕЙ СИСТЕМЫ, ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА И ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2538552C2 |

| СПОСОБ РАБОТЫ ЭНЕРГОГЕНЕРИРУЮЩЕЙ СИСТЕМЫ И ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353821C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2391359C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2305032C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

Изобретение может быть использовано при комплексном переделе первичных и вторичных ресурсов, в частности отходов, с получением новых материалов и энергоресурсов при санитарно-энергетическом самообеспечении хозяйствующих субъектов. Способ комплексного передела материалов с получением из них новых продуктов включает пиролиз исходного сырья, конденсацию полученной после пиролиза парогазовой смеси, выделение жидких составляющих путем поэтапного нагрева до соответствующих температур кипения, пофракционное осаждение в дефлегматоре и сбор в сменных накопителях, восстановление в металловосстановительном и газогенерирующем реакторе под действием неконденсирующегося восстановительного газа, поступающего из пиролизного реактора, энергооборотного металла, переработку окислов металлов в энергоаккумулирующие вещества и углекислый газ, который в периоды времени года с преобладанием солнечной радиации используют в фотореакторе с получением кислорода и биомассы, получение на топливном элементе электроэнергии окислением оборотного металла кислородом. Первичные и вторичные горючие материалы и негорючие ресурсы, в частности промышленные отходы, при необходимости предварительно подвергают измельчению, после чего полученную массу через шлюзовой загрузочный аппарат укладывают в пиролизной реактор с размещенными в нем электродами на расстоянии от внутренней поверхности стенок реактора на менее чем на 1/4 диаметра основания реактора. Горючие составляющие размещают по всему объему реактора, а негорючие составляющие помещают в тигель из огнеупорного материала и устанавливают в межэлектродном пространстве, которое заполняют по круговому токопроводящему контуру тонким слоем электропроводящего углеродного материала при соотношении не более 2% к количеству исходного сырья. Термическую переработку проводят при заданной температуре, которую поддерживают путем подачи соответствующей величины напряжения к электродам пиролизного реактора. Конденсирующуюся составляющую образованной парогазовой смеси адсорбируют в адсорбционном реакторе. После окончания пиролиза жидкие компоненты выделяют путем поэтапного нагрева до соответствующих температур кипения. Внутренний электрод топливного элемента изготовлен из оборотного металла, полученного в металловосстановительном реакторе. Кислород, полученный в фотореакторе, адсорбируют на электропроводном активированном угле, которым заполняют внешний положительный электрод топливного элемента, выполненный в виде контейнера цилиндрической формы из спрессованного углеродного электропроводящего материала. Полученный в металловосстановительном и газогенерирующем реакторе углекислый газ в периоды с недостатком солнечной радиации подвергают обработке химическим поглотителем с получением дополнительного тепла, образованные при этом новые твердые вещества при необходимости подвергают переделу. Технический результат: переработка горючих и негорючих материалов с температурой плавления в диапазоне до 3000°С с получением из них ценных продуктов безотходным, экологически безопасным методом, без использования атмосферного воздуха, с полным санитарно-энергетическим обеспечением производства способа. Охарактеризованы также: установка для осуществления способа и топливный элемент, используемый в установке. 3 н. и 4 з.п. ф-лы, 2 ил.

| ДВИЖИТЕЛЬ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1925 |

|

SU2859A1 |

| СПОСОБ ОБРАБОТКИ БЫТОВЫХ ОТХОДОВ | 1999 |

|

RU2161542C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2108517C1 |

| Способ и устройство для электрической резки металлов | 1925 |

|

SU2776A1 |

Авторы

Даты

2008-09-10—Публикация

2006-06-06—Подача