Изобретение относится к способу определения температуры стального изделия, подвергаемого обработке охлаждением. Предлагаемый способ является в особенности предпочтительным, если на указанном стальном изделии присутствует вода. Например, при выплавке стали заявленный способ может быть применен в процессе вторичного охлаждения непрерывного литья или в выходном рольганге стана горячей прокатки.

В процессе изготовления стальной полосы, от её отливки до ее сматывания в рулон, сталь подвергается нескольким операциям охлаждения. Эти операции обычно включают разбрызгивание воды на сталь, что может привести к образованию на поверхности полосы водяной пленки.

Операции охлаждения обычно предусматривают использование моделей для регулирования охлаждающей способности. Эти модели имеют в качестве входных данных температуру полосы. Поэтому, для того чтобы при проведении операции охлаждения обеспечить эффективное охлаждение, первостепенную важность имеет точное знание температуры.

Обычно для измерения температуры стального изделия используют пирометры, измеряющие интенсивность излучения. Однако на интенсивность измеренного излучения оказывает воздействие среда, находящаяся между изделием и пирометром, в частности, слой воды на изделии. Например, если стальная поверхность и окружающая среда не содержат каких-либо возмущающих факторов, точность измерения пирометрами составляет приблизительно ±10°C. Однако, если на стальной поверхности присутствует вода, или между сталью и пирометром находится туман, ошибка в измерении может достигать вплоть до 100°С, а если на стальной поверхности присутствует вода, и между сталью и пирометром находится туман, то ошибка может приблизиться к 200°С.

Следовательно, существует необходимость в повышении точности измерения температуры стали, когда на поверхности стали находится вода и/или туман находится между стальной полосой и измерительным устройством.

В патентном документе EP 2 889 594 описан способ измерения температуры поверхности стального изделия в процессе его охлаждения водой. В соответствии с описанным способом регистрируется излучение в диапазоне длин волн от 0,7 до 0,9 мкм, от 1,0 до 1,2 мкм и от 1,6 до 1,8 мкм. Для измерения температуры стали используется пирометр. Кроме того, оптическое стекло размещено таким образом, что в процессе охлаждения охлаждающая вода поступает в зазор, образованный между стальным изделием и оптическим стеклом, обеспечивающий стабильное поверхностное натяжение. Таким образом, среда между оптическим стеклом и сталью известна. Измеренную интенсивность излучения затем корректируют с помощью коэффициента, связанного с зазором между стальным изделием и оптическим стеклом. Известный способ позволяет уменьшить ошибку в измерении температуры, обусловленную влиянием поглощения или рассеивания энергии излучения водой.

Задача настоящего изобретения заключается в обеспечении способа повышения точности измерения температуры стальной полосы в процессе осуществления операции охлаждения. Задача решается за счет обеспечения способа в соответствии с любым из пп.1-12.

Другие характеристики и преимущества будут понятны из нижеследующего подробного описания изобретения.

Фиг.1 – иллюстрация этапов заявленного способа от А.i. до В.ii.

Фиг.2 – иллюстрация спектра поглощения для воды в зависимости от длины волны.

Фиг.3 – иллюстрация спектра поглощения водяного пара в зависимости от длины волны.

Фиг.4 – иллюстрация спектральных коэффициентов ослабления CCALIB, вычисленных на стадии тарировки.

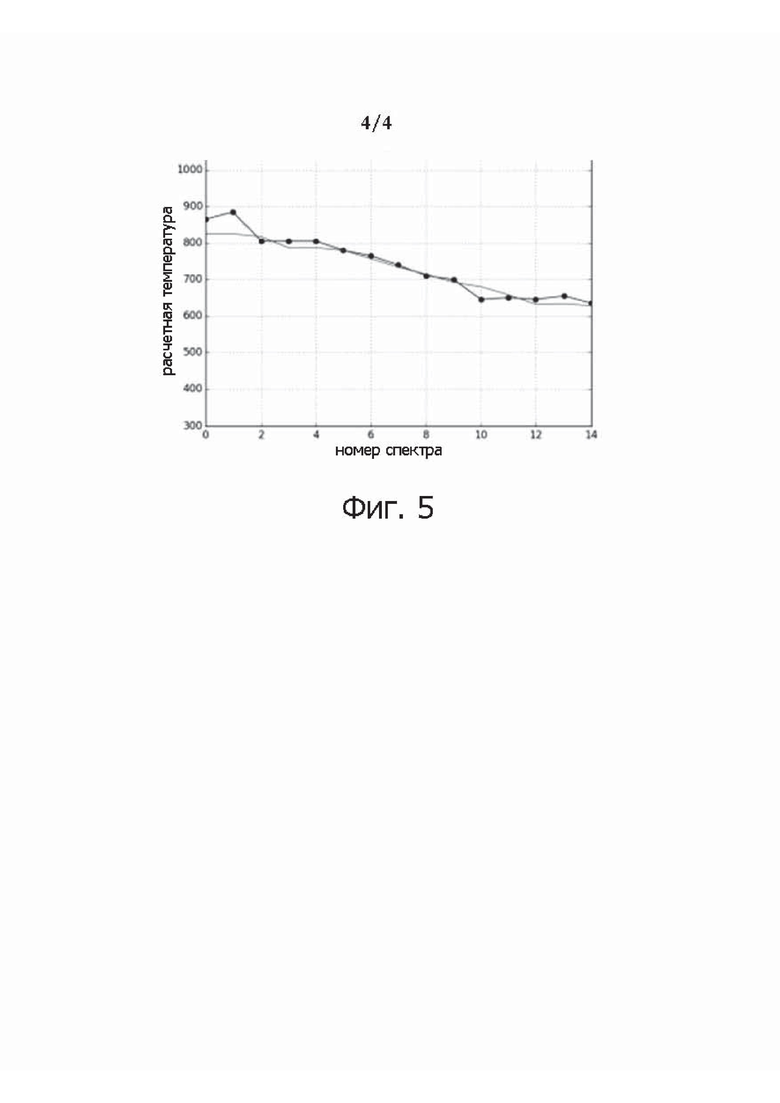

Фиг.5 - сравнительные результаты температуры стальной полосы, измеренной термопарами и вычисленной с использованием заявленного способа.

Настоящее изобретение относится к способу определения температуры TREAL стального изделия, имеющего температуру в интервале от 300°C до 1600°C, включающему следующие стадии:

А. Стадия тарировки, включающая этапы:

i. Измерение с помощью датчика интенсивностей (I) излучения пяти (5) или восьми длин волн (λ) в интервале от 0,9 до 2,1 мкм, испускаемого эталонным источником, имеющим известную температуру (TREF) в условиях измерения, которые характеризуются величиной коэффициента излучения (εREF) указанного эталонного источника, величиной коэффициента пропускания среды (αREF), находящейся между указанным эталонным источником и указанным датчиком, при этом указанным эталонным источником является стальное изделие,

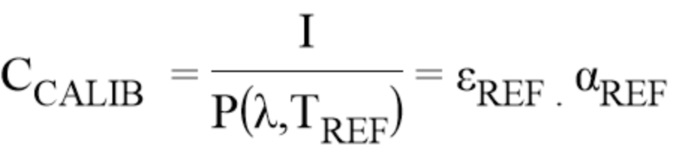

ii. Вычисление спектрального коэффициента ослабления CCALIB, используя измеренные величины интенсивности (I) на пяти (5) указанных длинах волн, по формуле

где P(λ, TREF) – спектральная плотность электромагнитного излучения, испускаемого черным телом при тепловом равновесии, определяемая законом Планка, при длине волны (λ) и температуре (TREF),

iii - повторение этапов i и ii для NCALIB различных комбинаций величины коэффициента излучения эталонного источника (εREF) и величины коэффициента пропускания среды (αREF), находящейся между указанным эталонным источником и указанным датчиком, для получения NCALIB спектральных коэффициентов ослабления, при этом NCALIB – целое число больше 2,

В. Стадия измерения, включающая следующие этапы:

i измерение интенсивностей излучения (I), испускаемого указанным стальным изделием, при 5 длинах волн (λ), находящихся в интервале от 0,9 до 2,1 мкм,

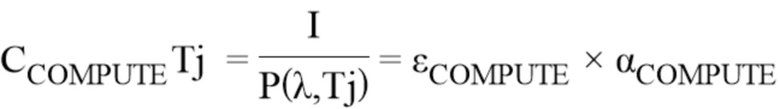

ii - вычисление NT спектральных коэффициентов ослабления CCOMPUTE Tj, для NT температур (Tj), при этом NT – целое число от 2 до 1300, в интервале температур от 300°С до 1600°С для 5 указанных длин волн по формуле

где P(λ, Tj) – спектральная плотность энергии электромагнитного излучения, испускаемого черным телом при тепловом равновесии, определяемая законом Планка, при длине волны (λ) и температуре (Tj),

С. Стадия сравнения, включающая следующие этапы:

i - проведение вероятностного теста для определения наиболее вероятной величины CCOMPUTETj среди множества CCALIB,

ii - определение температуры TREAL указанного стального изделия как равной температуре TJ , соответствующей наиболее вероятной величине CCOMPUTETJ.

Стадии способа иллюстрируются на фиг.1.

Стальным изделием может быть изделие любого типа, например, полоса, лента или сляб. Температура стального изделия не известна, однако в зависимости от стадии способа, на которой производится измерение, специалистам в данной области техники известен интервал, в котором должна находиться температура. Например, при проведении операции охлаждения стальной полосы, осуществляемой после горячей прокатки, температура стальной полосы обычно находится в интервале от 300°С до 110°С.

На этапе A.i. тарировки интенсивности излучения, испускаемого эталонным источником – эталонным стальным изделием, могут быть измерены любым подходящим способом. Предпочтительно эти интенсивности измеряют с помощью гиперспектральной камеры.

На этапе A.i. тарировки эталонное стальное изделие предпочтительно имеет состав, аналогичный стальному изделию, температура которого определяется. Ещё более предпочтительно эталонное стальное изделие имеет такую же марку стали, что и стальное изделие, подлежащее измерению.

На этапе A.i. тарировки температура эталонного стального изделия может быть измерена с помощью любого средства. Предпочтительно производить измерение температуры с использованием термопар.

На этапе A.ii. тарировки спектральный коэффициент ослабления CCALIB может быть вычислен путем деления величины каждой зарегистрированной интенсивности I на P(λ,Tj) при измеренной температуре.

Этапы A.i. и A.ii. повторяются NCALIB раз, и каждый раз реализуются новые условия измерения. Условия измерения определяются комбинацией коэффициента излучения эталонного источника (εREF) и коэффициента пропускания среды, находящейся между эталонным источником и датчиком (αREF). Это позволяет получить различные значения CCALIB для различных условий измерения. Чем больше NCALIB, тем выше точность определения.

Другими словами, этапы i и ii стадии А тарировки повторяются для различных комбинаций коэффициента излучения (εREF) стального изделия и коэффициента пропускания (αREF) в условиях измерения. При этом величина коэффициента εREF изменяется в зависимости от нескольких факторов, таких как температура эталонного стального изделия, поверхностные качества (например, присутствие масла). Коэффициент αREF зависит от среды, находящейся между датчиком и эталонным стальным изделием, в частности, от толщины слоя воды на эталонном стальном изделии.

Однако для вычисления CCALIB знание величины коэффициентов εREF и αREF не является необходимым.

На этапе B.i. измерения интенсивности излучения, испускаемого указанным стальным изделием, предпочтительно проводятся с использованием гиперспектральной камеры. Длины волн, для которых измеряются интенсивности излучения на этапе B.i., такие же, что и на этапе A.i.

На этапе B.ii. измерения, чем больше количество температур (NT), для которых вычисляется спектральный коэффициент ослабления, тем больше точность определения указанного коэффициента.

Кроме того, как на стадии тарировки, так и на стадии измерения, измеренные интенсивности излучения могут быть уточнены с использованием передаточной функции.

Измерение интенсивностей излучения на пяти (5) длинах волн, находящихся в интервале от 0,9 до 2,1 мкм, в котором одна длина волны находится в пределах от 0,9 мкм до 1,35 мкм, вторая - от 1,35 мкм до 1,55 мкм, третья - от 1,55 мкм до 1,85 мкм, четвертая - от 1,85 мкм до 2,05 мкм и пятая - от 2,05 мкм до 2,1 мкм, позволяет описать форму спектра для комбинации коэффициента излучения изделия и коэффициента пропускания среды, используя меньшее количество измеренных интенсивностей. Как видно, в интервале от 0,9 до 2,1 мкм, спектр поглощения воды, представленный на фиг.1, демонстрирует два пика, один в интервале от 1,35 до 1,55 мкм, и один – от 1,85 мкм до 2,05 мкм. На стадии С сравнения осуществляется вероятностный тест для нахождения наиболее вероятной величины CCOMPUTEDTJ из всех CCALIB. При этом может быть использован и осуществлен любой метод, позволяющий определить наиболее вероятную величину CCOMPUTEDTJ из всех CCALIB.

Описанный способ позволяет повысить точность определения температуры стального изделия, поскольку такое определение учитывает влияние условий измерения, в частности, присутствие воды на стальном изделии.

Предпочтительно указанную обработку охлаждением (охлаждающей водой) проводят во время или после горячей прокатки, указанное стальное изделие имеет температуру от 300°С до 1100°С, при этом на стадии В температура TJ находится в интервале от 300°С до 1100°С. Такое охлаждение обычно осуществляется в выходном рольганге.

Предпочтительно указанную обработку охлаждением проводят во время или при непрерывном литье, указанное стальное изделие имеет температуру от 800°С до 1600°С, при этом на стадии В температура TJ находится в интервале от 800°С до 1600°С.

Предпочтительно на стадиях A)i. и B)i. измеряют интенсивности излучения на восьми (8) длинах волн (λ) в интервале от 0,9 до 2,1 мкм, при этом первая длина волны находится в пределах от 0,9 мкм до 1,11 мкм, вторая - от 1,11 мкм до 1,15 мкм, третья - от 1,15 мкм до 1,35 мкм, четвертая - от 1,35 мкм до 1,55 мкм, пятая - от 1,55 мкм до 1,85 мкм, шестая - от 1,85 мкм до 2,05 мкм, седьмая - от 2,05 мкм до 2,07 мкм и восьмая - от 2,07 мкм до 2,1 мкм, и на этапах A)ii. и B)ii. вычисляют спектральный коэффициент ослабления для указанных 8 длин волн.

Измерение интенсивностей излучения на восьми (8) указанных длин волн повышает точность измерения, если между стальным изделием и датчиком находится среда, например, пар. Интервалы от 1,11 мкм до 1,15 мкм и от 2,05 мкм до 2,07 мкм соответствуют пикам спектра поглощения пара, как это показано на фиг.2. Следует отметить, что эти два пика не соответствуют пикам спектра поглощения воды.

Предпочтительно на этапах A)i. и B)i. измеряют интенсивности излучения на 5 дополнительных длинах волн в интервале от 0,9 до 2,1 мкм, на этапах A)ii. и B)ii. вычисляют коэффициенты спектрального ослабления для указанных 8 длин волн и 5 дополнительных длин волн. Указанные 13 длин волн предпочтительно распределяются в указанных интервалах с равными промежутками. Это означает, что 13 длин волн разделены интервалом 0,1 мкм (0,9, 1,0, …., 2,0, 2,1).

Предпочтительно на этапах A)i. и B)i. измеряют интенсивности излучения для 42 дополнительных длин волн в интервале от 0,9 до 2,1 мкм, и на этапах A)ii. и B)ii. вычисляют спектральные коэффициенты ослабления для указанных 8 длин волн и указанных 42 дополнительных длин волн.

Предпочтительно на этапах A)i. и B)i. измеряют интенсивности излучения для 92 дополнительных длин волн в интервале от 0,9 до 2,1 мкм, и на этапах A)ii. и B)ii. вычисляют спектральные коэффициенты ослабления для указанных 8 длин волн и указанных 92 дополнительных длин волн.

Предпочтительно NCALIB - целое число от 2 до 1000 и предпочтительно от 20 до 1000.

Предпочтительно на этапе C)i. вероятностный тест включает понижение размерности в отношении главных компонентов, определяющих коэффициент CCALIB. Ещё более предпочтительно на этапе C)i. сокращение размерности осуществляется с помощью метода главных компонент.

Предпочтительно на этапе C)i. указанный вероятностный тест включает использование указанного коэффициента CCALIB в вероятностной модели. Ещё более предпочтительно на этапе C)i. указанной вероятностной моделью является смешанная гауссовская модель.

Осуществление изобретения

Для определения точности заявленного способа, с помощью термопары была измерена температура стальной полосы, охлаждаемой в выходном рольганге, и вычислена температура с использованием способа согласно изобретению.

А. Стадия тарировки

При проведении стадии тарировки интенсивность излучения, испускаемого стальной полосой, охлаждаемой в выходном рольганге, регистрировали гиперспектральной камерой. При этом были записаны интенсивности на 256 длинах волн в интервале от 1,1 до 2,1 мкм. Указанные 256 длин волн были равномерно распределены в указанном интервале длин волн. Температуру стальной полосы измеряли с помощью термопар.

Стадии тарировки, включающие 6 испытаний, продолжались от 5 до 15 минут, при этом интенсивности излучения измеряли от 10 до 100 раз в секунду. В результате было зарегистрировано несколько тысяч условий измерения. Эти условия измерений были определены для стальной полосы, имеющей различные степени окисления, в процессе охлаждения, т.е. в присутствии капель, тумана и воды, а также после/до охлаждения, т.е. при отсутствии воды/тумана.

Затем были вычислены спектральные коэффициенты ослабления CCALIB, используя спектральную плотность электромагнитного излучения, испускаемого черным телом в условиях теплового равновесия, температуру, измеренную термопарами, и передаточную функцию гиперспектральной камеры. Каждый из коэффициентов CCALIB имел 256 значений, по одному на каждую из 256 длин волн. Величины CCALIB отображены графически на фиг. 4.

В. Измерение

При проведении стадии измерения регистрировали интенсивность излучения, испускаемого стальной полосой, охлаждаемой в выходном рольганге с использованием гиперспектральной камеры. Более конкретно, регистрировали интенсивность излучения для тех же 256 длин волн, для которых интенсивность излучения зарегистрировали на стадии тарировки.

Кроме того, были определены 261 значений температуры в интервале от 300 до 1600°С в качестве возможных температур для измеряемой стальной полосы, т.е. NT = 261. Эти температуры были разделены одинаковым интервалом 5°С: (300, 305, 310 … 1595, 1600°C).

Затем измеренные интенсивности излучения на указанных 256 длин волн были разделены на показатель закона Планка и умножены на передаточную функцию для каждой из предварительно определенных 261 температур. Таким образом, были вычислены 261 спектральных коэффициентов ослабления CCOMPUTETJ. Каждый из указанных 261 спектральных коэффициентов ослабления имел 256 значений, по одному значению для каждой измеренной длины волны при соответствующей температуре.

С. Сравнение

Вероятностный тест данного варианта осуществления изобретения включает 10 этапов.

1) Для всех спектральных коэффициентов ослабления CCALIB, полученных на стадии тарировки, используется метод главных компонент (PCA), чтобы получить 3 главных компонента PCA (PC1, PC2, PC3). Затем аппроксимируется каждый коэффициент CCALIB базы данных, используя указанные три главных компонента.

2) Спектральные коэффициенты ослабления проецируются в пространство РСА, определяемое тремя предварительно определенными главными компонентами.

3) Плотность точек в пространстве РСА стадии 2) переносится в смешанную гауссовскую модель.

4) Каждый из указанных 261 коэффициентов CCOMPUTETJ проецируется в пространство РСА, определяемое тремя предварительно определенными главными компонентами.

5) Для каждого из указанных 261 коэффициентов CCOMPUTETJ реконструируется аппроксимированный спектральный коэффициент ослабления из его координат в пространстве РСА, определенном в 4), и определяется первый коэффициент правдоподобия (Подобие 1) путем сравнения первоначального спектрального коэффициента ослабления и его реконструкции из коэффициентов по методу РСА.

6) Каждый из указанных 261 коэффициентов CCOMPUTETJ переносится в смешанную гауссовскую модель, охарактеризованную в 3), и определяется второй коэффициент правдоподобия (Подобие 2). Подобие 2 представляет собой локальную плотность данных для обучения, перенесенных в пространство РСА.

Таким образом, с каждым из указанных 261 коэффициентов CCOMPUTETJ связаны два коэффициента правдоподобия (Подобие 1 и Подобие 2).

7) После этого для каждого из указанных 261 коэффициентов CCOMPUTETJ вычисляется произведение Подобия 1 и Подобия 2.

И наконец, температура, соответствующая коэффициенту CCOMPUTETJ, которому соответствует максимальное произведение в 7), определяется как температура стальной полосы.

Результаты сравнения температуры, измеренной с помощью термопар и полученной расчетным путем в соответствии с заявленным изобретением, отображены графически на фиг.5. Линия с точечными элементами представляет температуру, рассчитанную описанным выше способом, в то время как сплошная линия представляет температуру, измеренную термопарами. Легко можно сделать вывод о том, что температура, которая определена способом согласно изобретению, является достоверной температурой.

Изобретение относится к области измерительной техники и касается способа определения температуры стального изделия. Способ включает стадию тарировки, стадию измерения и стадию сравнения. На стадии тарировки регистрируют интенсивности излучения эталонного источника излучения в интервале от 0,9 до 2,1 мкм для различных условий измерения и вычисляют спектральные коэффициенты ослабления. На стадии измерения регистрируют интенсивности излучения стального изделия в интервале от 0,9 до 2,1 мкм и вычисляют спектральные коэффициенты ослабления для различных температур. На стадии сравнения проводят вероятностный тест для определения наиболее вероятного коэффициента ослабления и определяют температуру стального изделия как равную температуре, соответствующей наиболее вероятному коэффициенту ослабления. Технический результат заключается в повышении точности измерения температуры стали. 12 з.п. ф-лы, 5 ил.

1. Способ определения температуры TREAL стального изделия, имеющего температуру в интервале от 300°C до 1600°C, включающий:

А. стадию тарировки, включающую следующие этапы:

i. измерение с помощью датчика интенсивностей (I) излучения на пяти или восьми длинах волн (λ) в интервале от 0,9 до 2,1 мкм, испускаемого эталонным источником, имеющим известную температуру (TREF) в условиях измерения, которые характеризуются величиной коэффициента излучения (εREF) указанного эталонного источника и величиной коэффициента пропускания среды (αREF), находящейся между эталонным источником и указанным датчиком, причем указанным эталонным источником является стальное изделие,

ii. вычисление спектрального коэффициента ослабления CCALIB, используя измеренные интенсивности (I) на пяти или восьми указанных длинах волн,

,

,

где P(λ, TREF) – спектральная плотность электромагнитного излучения, испускаемого черным телом при тепловом равновесии, определяемая законом Планка, при длине волны (λ) и температуре (TREF),

iii. повторение этапов i и ii для NCALIB различных комбинаций величины коэффициента излучения (εREF) эталонного источника и величины коэффициента пропускания среды (αREF), находящейся между эталонным источником и указанным датчиком, для получения NCALIB спектральных коэффициентов ослабления, при этом NCALIB– целое число больше 2,

B. стадию измерения, включающую этапы

i. измерения интенсивностей излучения (I), испускаемого указанным стальным изделием, на указанных пяти или восьми длинах волн (λ), находящихся в интервале от 0,9 до 2,1 мкм,

ii. вычисления NT спектральных коэффициентов ослабления CCOMPUTETj, для NT температур (Tj), при этом NT – целое число от 2 до 1300, в интервале температур от 300°С до 1600°С и для указанных пяти или восьми длин волн:

,

,

где P(λ, Tj) – спектральная плотность электромагнитного излучения, испускаемого черным телом при тепловом равновесии, определяемая законом Планка, при длине волны λ и температуре Tj,

С. стадию сравнения, включающую этапы

i. проведения вероятностного теста для определения наиболее вероятного коэффициента CCOMPUTETj среди указанных CCALIB,

ii. определения температуры TREAL указанного стального изделия как равной температуре TJ, соответствующей указанному наиболее вероятному коэффициенту CCOMPUTETJ.

2. Способ по п.1, в котором стальное изделие подвергается обработке охлаждением в процессе горячей прокатки или после горячей прокатки, и указанное стальное изделие имеет температуру от 300°C до 1100°C, при этом на стадии В температура TJ находится в интервале от 300°C до 1100°C.

3. Способ по п.1, в котором стальное изделие подвергается обработке охлаждением в процессе непрерывного литья или после непрерывного литья, и указанное стальное изделие имеет температуру в интервале от 800°C до 1600°C, при этом на стадии В температура TJ находится в интервале от 800°C до 1600°C.

4. Способ по любому из пп.1-3, в котором на этапах A)i. и B)i. измеряют интенсивности излучения на пяти длинах волн (λ) в интервале от 0,9 до 2,1 мкм, при этом первая длина волны находится в диапазоне от 0,9 мкм до 1,35 мкм, вторая - от 1,35 мкм до 1,55 мкм, третья - от 1,55 мкм до 1,85 мкм, четвертая - от 1,85 мкм до 2,05 мкм, пятая - от 2,05 мкм до 2,1 мкм.

5. Способ по любому из пп.1-3, в котором на этапах A)i. и B)i. измеряют интенсивности излучения на восьми длинах волн (λ) в интервале от 0,9 до 2,1 мкм, при этом первая длина волны находится в диапазоне от 0,9 мкм до 1,11 мкм, вторая - от 1,11 мкм до 1,15 мкм, третья - от 1,15 мкм до 1,35 мкм, четвертая - от 1,35 мкм до 1,55 мкм, пятая - от 1,55 мкм до 1,85 мкм, шестая - от 1,85 мкм до 2,05 мкм, седьмая - от 2,05 мкм до 2,07 мкм и восьмая - от 2,07 мкм до 2,1 мкм, и на этапах A)ii. и B)ii. вычисляют спектральные коэффициенты ослабления для указанных 8 длин волн.

6. Способ по п.5, в котором на этапах A)i. и B)i. измеряют интенсивности излучения на пяти дополнительных длинах волн в интервале от 0,9 до 2,1 мкм, и на этапах A)ii. и B)ii вычисляют спектральные коэффициенты ослабления для указанных 8 длин волн и указанных 5 дополнительных длин волн.

7. Способ по п.5, в котором на этапах A)i. и B)i. измеряют интенсивности излучения на 42 дополнительных длин волн в интервале от 0,9 до 2,1 мкм, и на этапах A)ii. и B)ii вычисляют спектральные коэффициенты ослабления для указанных 8 длин волн и указанных 42 дополнительных длин волн.

8. Способ по п.5, в котором на этапах A)i. и B)i. измеряют интенсивности излучения на 92 дополнительных длин волн в интервале от 0,9 до 2,1 мкм, и на этапах A)ii. и B)ii вычисляют спектральные коэффициенты ослабления для указанных 8 длин волн и указанных 92 дополнительных длин волн.

9. Способ по любому из пп.1-8, в котором NCALIB является целым числом в интервале от 2 до 1000 и предпочтительно от 20 до 1000.

10. Способ по любому из пп.1-9, в котором на этапе C)i. указанный вероятностный тест включает сокращение размерности в отношении главных компонент, определяющих коэффициент CCALIB.

11. Способ по п.10, в котором на этапе C)i. сокращение размерности выполняют с использованием метода главных компонент.

12. Способ по любому из пп.1-11, в котором на этапе C)i. вероятностный тест включает перенос указанного коэффициента CCALIB в вероятностную модель.

13. Способ по п.12, в котором на этапе C)i. указанная вероятностная модель представляет собой смешанную гауссовскую модель.

| EP 2889594 A1, 01.07.2015 | |||

| US 7891866 B2, 22.02.2011 | |||

| CN 111272296 A, 12.06.2020 | |||

| СПОСОБ ГРАДУИРОВКИ ПИРОМЕТРА ИЗЛУЧЕНИЯ И ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОБЪЕКТА | 2018 |

|

RU2700338C1 |

Авторы

Даты

2024-04-05—Публикация

2021-12-08—Подача