Изобретение относится к эфиромасличной промышленности, а именно к устройствам, предназначенным для отделения эфирных масел из дистилляционных вод, и может найти применение в качестве устройства для приема эфирномасличного дистиллята и последующего его разделения вымораживанием на эфирное масло и гидролат.

Известно устройство для отделения эфирных масел от дистиллята (Патент RU №187786) которое состоит из двух соосных цилиндров, шнековой поверхности, расположенной во внутреннем цилиндре, патрубков для подведения исходного и отведения отработанного дистиллятов, визуального индикатора потока и трубки для отведения эфирного масла, где в пространстве между внутренним и внешним цилиндрами установлена коалесцирующая керамическая насадка, устойчивая к использованию в среде эфирных масел.

К недостаткам данного устройства можно отнести достаточно сложную его конструкцию, по сравнению с классическими приемниками-разделителями, при этом использование дополнительных узлов и деталей в конструкции, например шнекового питателя, на полезную работу которого затрачивается дополнительная энергия, приводит лишь к незначительному снижению потерь эфирного масла при его декантации, например, если использовать для разделения дистиллятов классические флорентины, то максимально возможное отделение эфирного масла составляет 92…93% от его общего количества в эмульсии, а при использовании данных устройств возможное отделение эфирного масла составляет только 95…96%.

Отметим, что в различных отраслях промышленности эффективно используют метод обработки вымораживанием, например, с целью частичного выделения твердой фазы из объекта обработки, при этом сами объекты могут быть весьма различными по своим физико-химическим параметрам и структуре (твердые и жидкие, гомогенные и гетерогенные), соответственно весьма разнообразны конструкции установок для вымораживания.

Известен криоконцентратор пищевых жидких сред карусельного типа (Патент RU №2743796), который содержит теплоизолированную емкость-кристаллизатор с коническим днищем со штуцером для слива концентрата, холодильную машину, теплонагреватель. Криоконцентратор имеет устройство для дозировки продукта, дополнительные емкости-кристаллизаторы и ванну. Ванна выполнена в виде расположенного на опорах замкнутого кольца со сплошным дном и боковыми кольцевыми стенками. В нижней части стенки установлена с приводом горизонтальная карусель, имеющая установленное на внутреннюю кольцевую стенку ванны основание карусели. Основание карусели выполнено в виде цилиндра с верхней крышкой. Предложенное устройство обеспечивает достижение высокой производительности с обеспечением возможности проведения процесса криоконцентрирования непрерывно при одновременном уменьшении продолжительности вспомогательных операций.

К недостаткам данного устройства можно отнести достаточно сложную его конструкцию и отсутствие возможности его компоновки с оборудованием, предназначенным для получения эфиромасличных дистиллятов без существенной модернизации системы приема дистилляционных вод, к тому же потребуется и модернизация системы отвода как гидролата, так и эфирного масла.

Следует отметить, что в перечне холодильного оборудования, используемого в пищевой промышленности, особый интерес вызывают морозильные барабанные установки специальной конструкции, применяемые для получения льда на поверхности барабана при осуществлении ряда технологических процессов, при этом такое техническое решение вполне может подойти и для реализации процедуры отделения эфирных масел от дистилляционных вод. Замораживающим элементом этих установок является вращающийся цилиндрический барабан, в пространство между стенками которого подается холодильный агент или хладоноситель, посредством пустотелого вала со специальным сальниковым уплотнением.

Известно, например, морозильное устройство барабанного типа для получения льда (Патент RU №2518645), содержащее на цилиндрической поверхности (барабане) спиралеобразные непрерывные режущие кромки, состоящие из дискретно расположенных вдоль них ножей различной формы, при этом ширина основания каждого ножа, расстояние между ними и между режущими кромками равны, а сами ножи расположены на спиралях режущих кромок таким образом, что каждый нож режущей кромки располагается напротив просвета между ножами последующей и предыдущей кромок. Известное устройство для получения льда может быть использовано во всех типах льдогенераторов, применяемых в пищевой промышленности. Получение льда в льдогенераторах барабанного типа состоит из двух стадий: замораживания воды на его льдообразующей поверхности и скалывания полученного льда при помощи скребков или цилиндрических (пальчиковых) фрез.

К недостаткам данного устройства можно отнести сложную конструкцию и отсутствие возможности разделения эфиромасличных дистиллятов без существенной модернизации системы приема эфирного масла.

Известно, например, морозильное устройство барабанного типа (Патент RU №218615), содержащий дозатор, обеспечивающий нанесение тонкого слоя замораживаемого продукта на поверхность вращающегося барабана, бункер для сбора замороженного продукта, при этом, аппарат оснащен теплогенерирующим устройством, в виде струны, натянутой перпендикулярно направлению движения замороженного слоя непосредственно перед бункером для сбора замороженного продукта и имеющей температуру выше 20°С, обеспечивающим снижение прочности адгезионного соединения между замороженным пищевым продуктом и рабочей поверхностью барабана.

К недостаткам этого аппарата можно отнести реализацию только процесса замораживания квазижидких продуктов на поверхности вращающегося барабана и последующее отделение льда, без возможности осуществления процедуры разделения квазижидкого продукта на составляющие его компоненты, основываясь на различии их теплофизических свойств, при этом, использование теплогенерирующего устройства, в виде струны, натянутой перпендикулярно направлению движения замороженного слоя непосредственно перед бункером для сбора замороженного продукта, вследствие отепления части гидролата будет негативно влиять на эффективность разделения дистиллята.

Самым близким по технической сути решением является морозильный аппарат барабанного типа для замораживания пастообразных и жидких пищевых продуктов [Аппарат для криоконцентрирования и замораживания пастообразных сред / В.Ю. Овсянников, Я.И. Кондратьева, Н.И. Бостынец, А.Н. Денежная // Продовольственная безопасность: научное, кадровое и информационное обеспечение, Воронеж, 13-14 ноября 2014 года / Воронежский государственный университет инженерных технологий. Том 2.

Воронеж: Воронежский государственный университет инженерных технологий, 2014. - С.147-152], включающий дозатор, который обеспечивает нанесение тонкого слоя замораживаемого продукта на поверхность вращающегося барабана морозильного аппарата, во внутреннюю полость которого подается хладагент, кипящий при низкой температуре и отнимающий теплоту от замораживаемого продукта. Нижняя часть дозатора оснащена ножевым устройством, обеспечивающим срезание слоя замороженного продукта или вымороженного льда и ссыпание его в приемный бункер.

К недостаткам этого аппарата можно отнести реализацию только процесса замораживания продукта на поверхности вращающегося барабана и последующее отделение льда, без стадии отделения составляющих компонентов продукта.

Технической проблемой изобретения является недостаточная декантация части компонентов эфирного масла (до 4%), например, ряда спиртов и эфиров в существующих устройствах, работающих на принципах гравитационного разделения жидких неоднородных систем, связанная с частичной их растворимостью в воде, которые в итоге остаются в дистилляционных водах, а также низкая интенсивность проводимого процесса, при этом для извлечения некоторого количества остаточного масла иногда проводят повторную перегонку (когобацию) дистиллята, получая так называемое вторичное эфирное масло, подвергая его повторному нагреву до 100°, что приводит к разрушению и окислению неустойчивых компонентов эфирного масла и соответственно снижению его качественных показателей.

Технический результат - обеспечение высокой интенсивности процесса разделения дистиллята на эфирное масло и гидролат, при сохранении качественного и количественного состава отделяемого масла.

Для решения технической проблемы и достижения заявленного технического результата устройство для разделительного вымораживания эфирномасличных дистиллятов, содержащее дозатор, морозильный аппарат с вращающимся барабаном, узел для подачи хладагента в полость между внутренней и внешней стенками барабана, ножевое устройство, приемник для замороженного гидролата, дополнительно содержит приемный бункер для дистилляционных вод, оснащенный дозатором для капельной подачи разделяемого дистиллята на поверхность морозильного вращающегося барабана, над которым смонтирован каплеотбойник, корпус устройства снабжен соединительным патрубком для подключения вакуумного насоса и смотровым окном, при этом ножевой рабочий инструмент и приемник для сбора замороженного гидролата расположены в нижней точке оси вращения морозильного барабана, а перед ними смонтирован приемник для эфирного масла таким образом, чтобы в него самопроизвольно перетекали разрозненные капли эфирного масла под действием гравитационных сил.

Технический результат достигается за счет того, что заявленное устройство оснащено приемным бункером для дистилляционных вод с дозатором для капельной подачи разделяемого дистиллята на поверхность морозильного вращающегося барабана, каплеотбойником и соединительным патрубком для подключения вакуумного насоса, позволяющее в полной мере реализовать в нем отделение гидролата от дистиллята, представляющего собой капельно-дисперсную систему, его вымораживанием на поверхности вращающегося барабана, таким образом, что эфирное масло, имея отличные от гидролата теплофизические характеристики, оставаясь в жидком состоянии на поверхности замороженного гидролата и в виде разрозненных капель, получая импульс от движения барабана, объединяется в отдельную жидкую фазу и под действием гравитационных сил самопроизвольно перетекает в приемник эфирного масла, что заметно интенсифицирует процесс сепарации дистиллята, к тому же наличие патрубка для подключения вакуумного насоса, при использовании которого можно регулировать в рабочем пространстве давление, и каплеотбойника, препятствующего выходу и потере эфирного масла из рабочей камеры корпуса установки, будет также влиять как на интенсификацию процесса разделения, так и на количественный и качественный состав отделяемого эфирного масла, при этом за счет выбранного температурного режима обработки дистиллята качественный состав эфирного масла будет максимально близок к исходному, а за счет максимального снижения массообмена между твердой и жидкой фаз дистиллята сохранится его количественный состав. При этом обеспечивается минимальная толщина замороженного гидролата на поверхности вращающегося барабана, что приводит к максимально быстрому сколу получаемого льда.

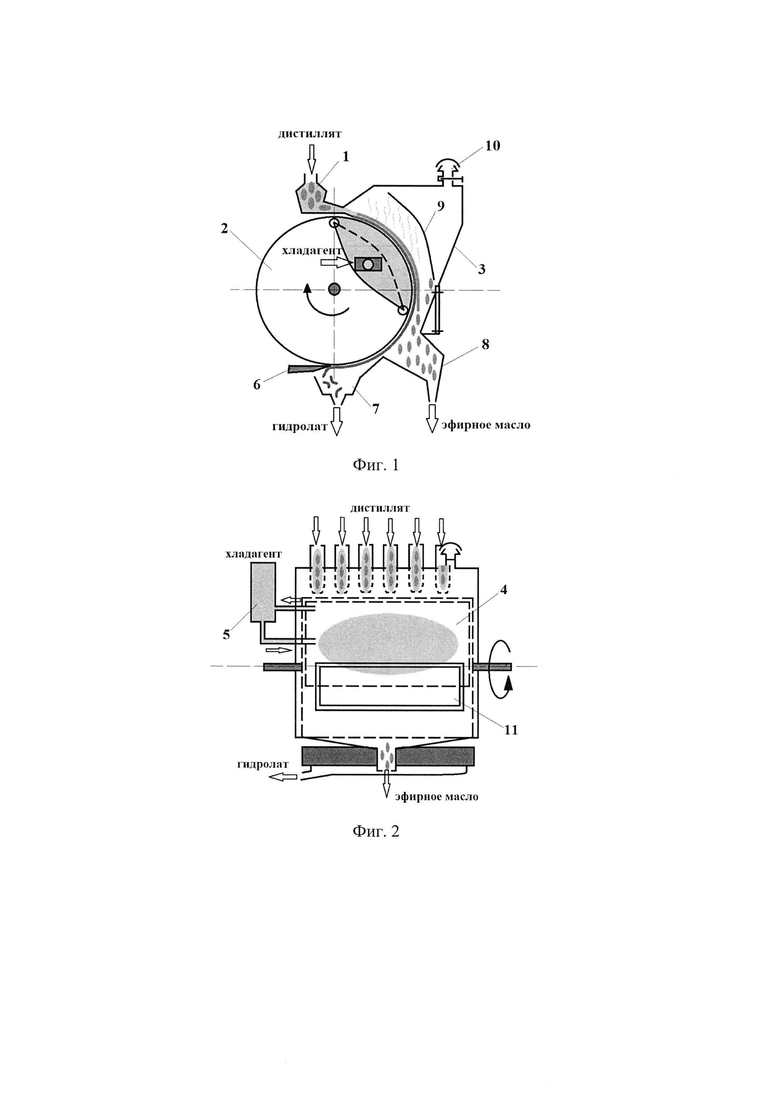

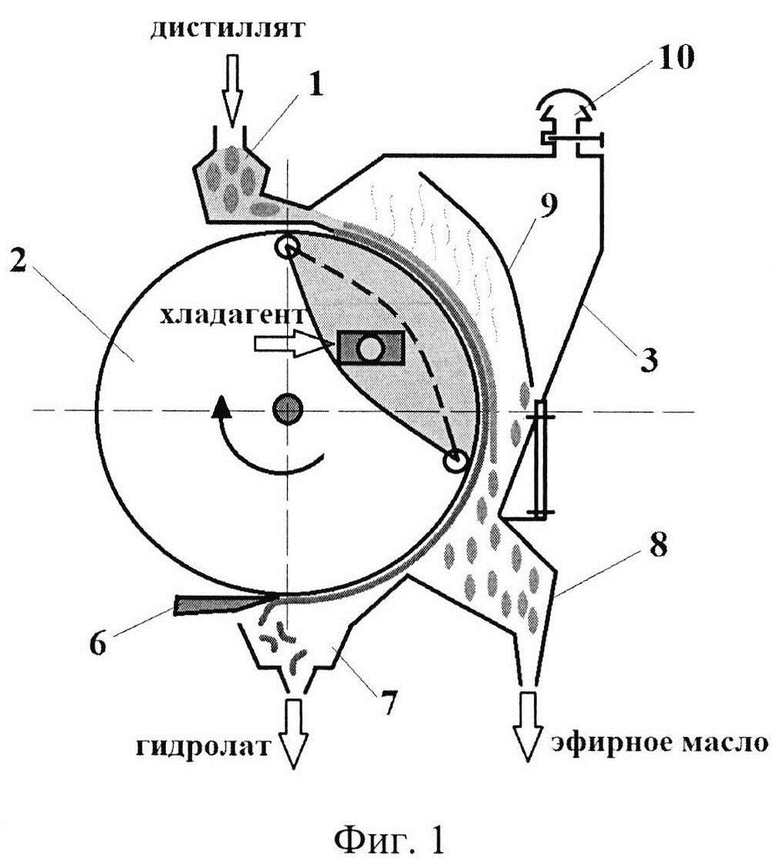

Изобретение проиллюстрировано на чертежах:

на фиг.1 представлено устройство, вид спереди;

на фиг.2 - разрез, вид сбоку.

Устройство имеет приемный бункер для дистилляционных вод, оснащенный дозатором для капельной подачи разделяемого дистиллята 1, морозильный вращающийся барабан 2, корпус установки 3, морозильный теплообменник 4; узел для подачи и отвода хладагента 5; ножевой рабочий инструмент 6; приемник для замороженного гидролата 7; приемник эфирного масла 8; каплеотбойник 9; соединительный патрубок для подключения вакуумного насоса 10; смотровое окно 11.

Устройство работает следующим образом. Получаемый перегонкой с водяным паром дистиллят напрямую поступает в приемный бункер для дистилляционных вод, оснащенный дозатором для капельной подачи разделяемого дистиллята 1, откуда в виде капель самопроизвольно под действием сил тяжести напрямую наносится на поверхность морозильного вращающегося барабана 2, ограниченной корпусом установки 3, где и происходит их замораживание. Поверхность морозильного вращающегося барабана 2, ограниченная корпусом установки 3, должна иметь температуру, как минимум, на 15° ниже криоскопической температуры гидролата. Данный температурный режим на поверхности морозильного вращающегося барабана 2 достигается за счет наличия в его конструкции морозильного теплообменника 4, а именно полости, заполняемой хладагентом, между внешней и внутренней стенками морозильного вращающегося барабана 2 в которой агент циркулирует, подаваемый в эту полость посредством узла для подачи и отвода хладагента 5. Нанесенный на поверхность морозильного вращающего барабана 2 дистиллят разделяется на две фазы твердую - в виде замороженного гидролата и жидкую - эфирное масло. Твердая фаза за счет прочной адгезионной связи между поверхностью морозильного вращающегося барабана 2 и замороженным гидролатом перемещается в зону его удаления, в которой перпендикулярно движению твердой фазы установлен ножевой рабочий инструмент 6, кромка которого направлена на линию контакта адгезионной связи. Ножевой рабочий инструмент 6 своей острой кромкой на линии контакта между поверхностью барабана и замороженным гидролатом, препятствуя его движению направленным давлением в площадь контакта разрушает адгезионную связь, вследствие чего гидролат в виде мелких ледяных осколков, под действием силы тяжести попадает в приемник для его сбора 7. Полученный замороженный гидролат далее направляется на упаковку и хранение. Жидкая фаза в виде разрозненных капель эфирного масла за счет низкой смачиваемости на замороженной поверхности гидролата, получая импульс от движения морозильного вращающегося барабана 2 объединяется в отдельный жидкий слой и под действием гравитационных сил самопроизвольно перетекает в приемник для эфирного масла 8, откуда собранное эфирное масло отправляется на упаковку и хранение. Учитывая, что в рабочее пространство зоны замораживания, которая ограничена корпусом установки 3, поступает вместе с полученным дистиллятом остаточное количество пара, максимально насыщенное эфирным маслом, то для его конденсации в корпусе установки 3 установлен каплеотбойник 9, позволяющий удержать летучий компонент и направить его в приемник для эфирного масла 8. Корпус установки 3, ограничивающий зону замораживания, где и происходит разделение дистиллята на две фазы, снабжен соединительным патрубком 10 для возможного подключения вакуумного насоса, благодаря чему можно регулировать в этом пространстве давление, которое также влияет как на интенсификацию процесса разделения, так и на количественный и качественный состав отделяемого эфирного масла. Для контроля реализуемого процесса в корпусе установки 3 предусмотрено смотровое окно 11.

Таким образом, повышение интенсивности процесса отделения эфирных масел от дистиллята при использовании предлагаемого устройства, достигается путем реализации в нем непрерывного процесса низкотемпературного отделения гидролата от дистиллята, представляющего собой капельно-дисперсную систему, продолжительностью менее 0,5 секунд, за счет различия теплофизических свойств у разделяемых веществ, в первую очередь температуры перехода из жидкого состояния в твердое у гидролата, и заданной разности температур поверхности морозильного вращающегося барабана и дистилляционных вод, а сохранение качественного и количественного состава отделяемого эфирного масла при использовании предлагаемого устройства, достигается за счет выбранного температурного режима обработки дистиллята, при котором обеспечивается снижение массопереноса между твердой и жидкой фазами дистиллята, вследствие чего качественный и количественный состав эфирного масла будет максимально близок к исходному.

Выводы. Созданное устройство за счет мгновенного перевода гидролата, как одного из компонентов дистиллята, из жидкого в твердое состояние, продолжительностью не более 0,5 секунд, позволяет не только повысить интенсивность процесса отделения эфирных масел от дистиллята в устройстве, и соответственно не применять повторную перегонку дистилляционных вод, но и благодаря отсутствию повторного нагрева дистиллята максимально сохранить качественный и количественный состав отделяемого эфирного масла, прежде всего слабо устойчивых к окислению компонентов, кроме того позволяет сократить число операций за счет увеличения извлекаемости эфирного масла в один прием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эфирного масла из растений семейства яснотковые | 2023 |

|

RU2822772C1 |

| Устройство для получения растительных экстрактов и гидролатов под воздействием СВЧ-энергии | 2024 |

|

RU2840780C1 |

| Способ изготовления порошковых тугоплавких продуктов СВС и устройство для его осуществления | 2017 |

|

RU2665852C1 |

| Способ создания безоболочных мелиоративных водоводов-влагообменников | 2021 |

|

RU2762404C1 |

| Агрегат для посева семян сельскохозяйственных культур на каменистых, низкоплодородных почвах | 2022 |

|

RU2791512C1 |

| Дозатор-смеситель | 2018 |

|

RU2692915C1 |

| Способ производства замороженных рубленых мясных полуфабрикатов | 2023 |

|

RU2813260C1 |

| Малогабаритный комбикормовый агрегат | 2019 |

|

RU2705779C1 |

| Способ изготовления порошковых тугоплавких продуктов СВС | 2017 |

|

RU2666389C1 |

| Агрегат для посева семян сельскохозяйственных культур на каменистых почвах | 2021 |

|

RU2769723C1 |

Изобретение относится к эфиромасличной промышленности и предназначено для отделения эфирных масел из дистилляционных вод. Устройство содержит дозатор, морозильный аппарат с вращающимся барабаном, узел для подачи хладагента в полость между внутренней и внешней стенками барабана, ножевое устройство, приемник для замороженного гидролата. Дополнительно содержит приемный бункер для дистилляционных вод, оснащенный дозатором для капельной подачи разделяемого дистиллята на поверхность морозильного вращающегося барабана, над которым смонтирован каплеотбойник. Корпус устройства снабжен соединительным патрубком для подключения вакуумного насоса и смотровым окном. Ножевой рабочий инструмент и приемник для сбора замороженного гидролата расположены в нижней точке оси вращения морозильного барабана. Перед ними смонтирован приемник для эфирного масла, обеспечивающий самопроизвольное перетекание разрозненных капель эфирного масла под действием гравитационных сил. Устройство обеспечивает высокую интенсивность процесса разделения дистиллята на эфирное масло и гидролат при сохранении качественного и количественного состава отделяемого масла. 2 ил.

Устройство для разделения эфирно-масличных дистиллятов, содержащее дозатор, морозильный аппарат с вращающимся барабаном, узел для подачи хладагента в полость между внутренней и внешней стенками барабана, ножевое устройство, приемник для замороженного гидролата, отличающееся тем, что содержит приемный бункер для дистилляционных вод, оснащенный дозатором для капельной подачи разделяемого дистиллята на поверхность морозильного вращающегося барабана, над которым смонтирован каплеотбойник, корпус устройства снабжен соединительным патрубком для подключения вакуумного насоса и смотровым окном, при этом ножевой рабочий инструмент и приемник для сбора замороженного гидролата расположены в нижней точке оси вращения морозильного барабана, а перед ними смонтирован приемник для эфирного масла, обеспечивающий самопроизвольное перетекание разрозненных капель эфирного масла под действием гравитационных сил.

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛТИОНДИХЛОРФОСФАТОБ | 0 |

|

SU187786A1 |

| В.Ю | |||

| Овсянников, Я.И | |||

| Кондратьева, Н.И | |||

| Бостынец, А.Н | |||

| Денежная | |||

| Аппарат для криоконцентрирования и замораживания пастообразных сред // Продовольственная безопасность: научное, кадровое и информационное обеспечение, Воронеж, 13-14 ноября 2014 | |||

| Воронежский государственный университет инженерных технологий | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Воронеж | |||

Авторы

Даты

2024-04-05—Публикация

2023-08-28—Подача