Изобретение относится к способам изготовления конструкции ячейки высокого давления для синтеза поликристаллических алмазных композитов.

Известно, что присутствие молекул воздуха в пустотах алмазной шихты при спекании поликристаллических алмазных пластин ухудшают физико-механические свойства конечных изделий. Причиной этого является взаимодействие спекаемых алмазных частиц с молекулами газов, в частности с кислородом, которое приводит к образованию нежелательных химических соединений. Поэтому перед спеканием в аппарате высокого давления алмазных порошков, необходимо проводить их дегазацию в сочетании с герметизацией рабочего объема.

В патенте US8313677B2, МПК B01J 3/06, оп. 20.11.2012г. в качестве решения проблемы предлагают использовать следующую сборку: внутрь первой чаши помещается смесь алмазных порошков, затем внутрь чаши помещается подложка из твердого сплава, примыкающая к порошковой смеси и над ней устанавливается первый металлический диск, затем размещается плавкий герметизирующий припой, механически загибают края чаши, затем размещается второй металлический диск, и в завершении крышка закрывает чашу. Перед размещением в ячейке высокого давления (далее ЯВД) собранные чаши помещаются в вакуумную печь на двухстадийную обработку. На первой стадии, температуру в печи доводят до температуры достаточной для очищения и дегазации алмазного порошка, но значительно ниже температуры плавления материала припоя. На второй стадии температуру в печи на короткое время доводят до температуры достаточной для расплавления припоя и смачивания первого и второго металлического диска. После следует плавный сброс температуры, затвердевший припой надежно герметизирует чашу, предотвращая повторное натекание газа внутрь алмазного порошка.

При описанном подходе сборка требует использования большого количества элементов, а так же требует проведения процедуры механического загиба краев чаши, что сильно усложняет сборку, повышает вероятность образования складок или замятий и повышает вероятность непропая и разгерметизации чаш в местах образования неровностей.

Прототипом изобретения является метод реализации сборной чаши для герметизации плавким припоем. Сборка состоит из основной металлической чаши, внутри которой размещают алмазный порошок и подложку из твердого сплава, в технологический зазор между первой чашей и поверхностью подложки устанавливают кольцо, предназначенное для блокировки припоя, его изготавливают из материала, не смачиваемого выбранным припоем. Далее на первую чашу одевается вторая чаша и третья чаша, а в технологический зазор между второй и третьей чашей помещают ленточный припой. При плавлении припоя он смачивает поверхности первой и второй чаши и останавливается дойдя до барьерного слоя (Патент US10562000B2, МПК B01J 3/065, оп. 18.02.2020г.).

В прототипе используют схожую концепцию составных чаш, однако кардинально отличающийся подход к управлению растеканием припоя. Недостатком описанной сборки является высокая вероятность нарушения целостности барьерного слоя, изготовленного из высокотемпературной керамики, как следствие, проникновения материала припоя внутрь первой чаши и загрязнения исходного сырья.

Задачами изобретения являются обеспечение высокой герметичности и качества паяного шва в совокупности с защитой от загрязнения материалом припоя алмазной смеси и твердосплавной подложки во время процедуры вакуумной пайки.

Задачи решают с помощью метода вакуумной капсуляции чаш, заключающийся в проведении процедуры термического отжига и вакуумной капсуляции в рабочей камере высоковакуумной высокотемпературной печи, предварительно изготовленных чаш из тугоплавких металлов, припоя, подложки и алмазной смеси, согласно изобретению, перед проведением процедуры чаши, включающие засыпную, среднюю и внешнюю, собирают с нанесением на внешнюю поверхность средней чаши и внутреннюю поверхность внешней чаши с помощью физического осаждения из газовой фазы или электрохимическими способами активационного слоя из металла толщиной не более 5 мкм со значением краевого угла смачивания менее 20° к материалу припоя и в засыпную чашу помещают алмазную смесь с подложкой, а снизу на засыпную чашу надевают среднюю чашу, при этом заранее изготовленный припой из материала с температурой плавления от 800 до 1100°С и значением краевого угла смачивания не менее 60° к материалу чаш, по первому варианту в виде ленты длиной, равной длине окружности наружной стенки средней чаши, шириной 1-4 мм и толщиной 10-100 мкм размещают между засыпной чашей и внешней чашей, по второму варианту в виде диска диаметром, равным величине наружного диаметра средней чаши 4 и толщиной 50-150 мкм помещают внутрь внешней чаши, затем внешнюю чашу с размещенным припоем надевают на среднюю чашу.

Таким образом, при проведении вакуумной капсуляции чаш благодаря активационному слою со значением краевого угла смачивания менее 20° припой растечется по нему, но не будет растекаться по материалу чаш со значением краевого угла смачивания не менее 60°, что защитит инкапсулированные материалы от загрязнения материалом припоя.

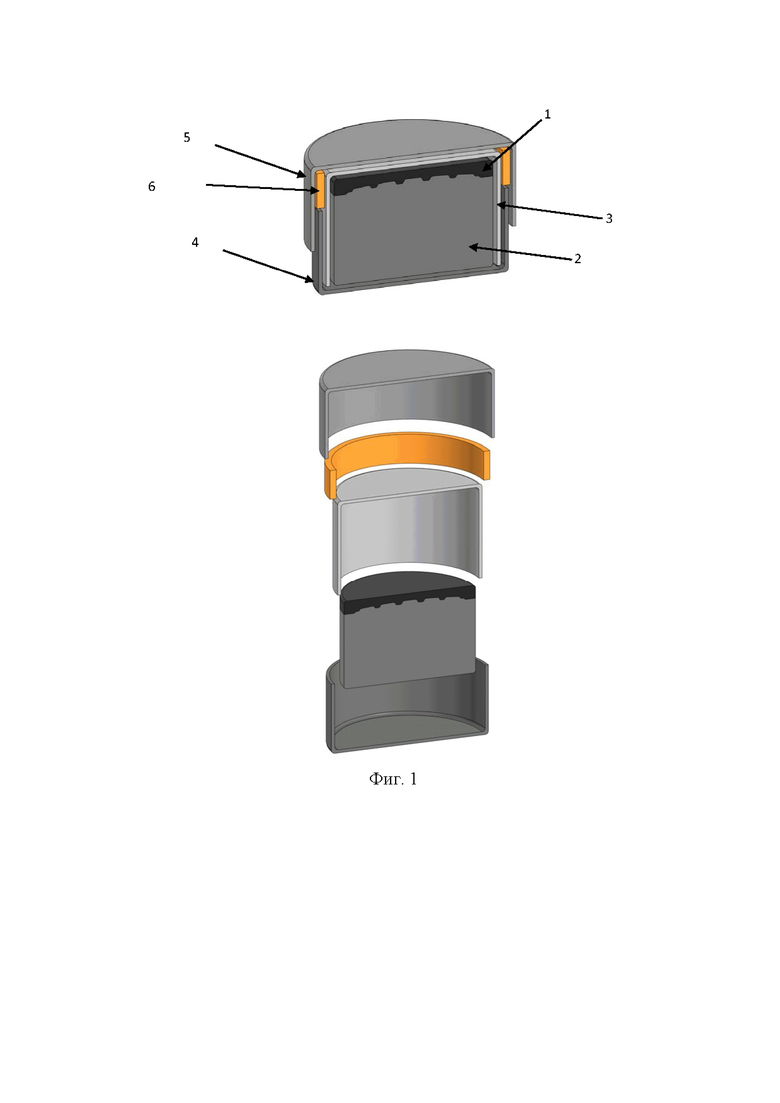

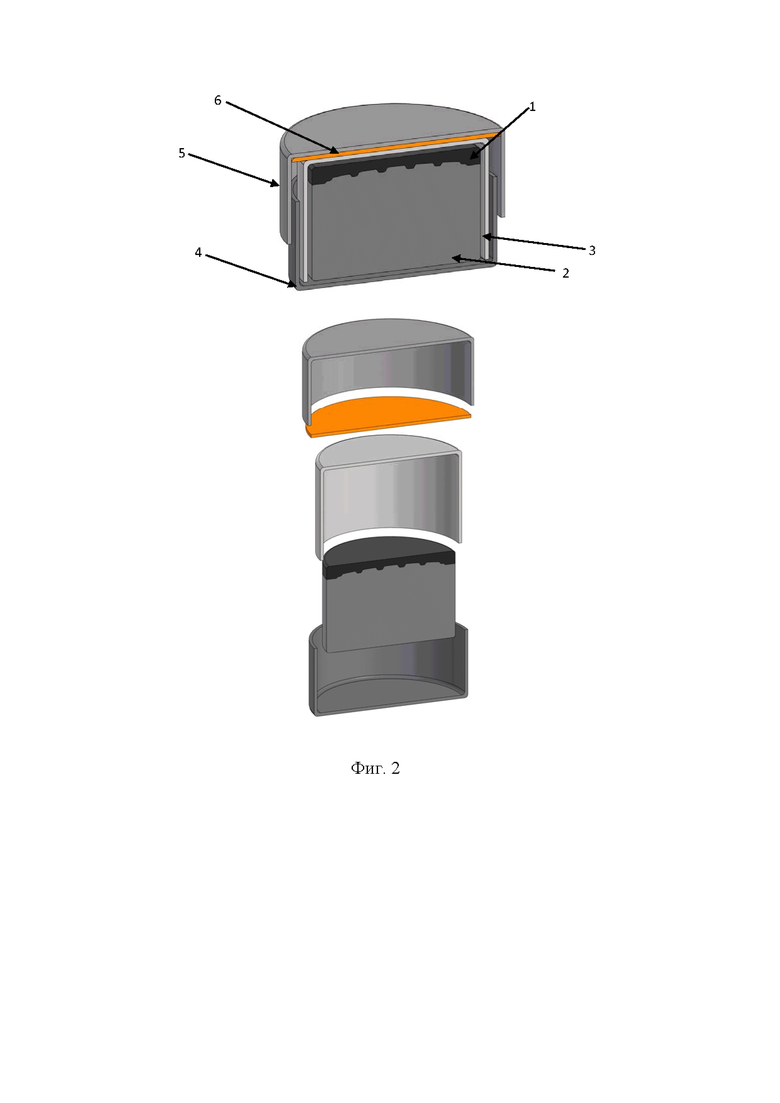

Изобретение поясняется фигурами 1 - исполнение метода по первому варианту и 2 - исполнение метода по второму варианту, на которых изображены:

1. Алмазная смесь (Порошок алмазный или смесь алмазных порошков или смесь алмазных порошков с катализаторами)

2. Подложка (например, клеевой сплав ВК9-ВК13)

3. Чаша засыпная

4. Чаша средняя

5. Чаша внешняя

6. Припой

Пример осуществления метода можно описать следующим образом.

Чаши, засыпную 3, среднюю 4 и внешнюю 5, изготавливают из тугоплавкого металла, например, тантал, ниобий, молибден чистотой не менее 99,9%. Далее изготавливают припой 6 из материала с температурой плавления от 800 до 1100°С, например, золото, серебра, меди, иттербия и их сплавов. Затем на внешнюю поверхность средней чаши 4 и внутреннюю поверхность внешней чаши 5 методом физического осаждения из газовой фазы или электрохимическими методами наносят активационный слой из металла (на фигурах не показан), например, хрома, никеля, алюминия, после чего алмазную смесь 1, а затем подложку 2 помещают в засыпную чашу 3. Далее, снизу на засыпную чашу 3 надевают среднюю чашу 4. Припой 6 по первому варианту выполняют в виде ленты и размещают между засыпной чашей 3 и внешней чашей 5, надетой сверху. Припой 6 по второму варианту выполняют в виде диска и помещают внутрь внешней чаши 5, затем внешнюю чашу 5 с размещенным припоем 6 надевают на среднюю чашу 4. Полученные сборные элементы помещают для проведения процедуры термического отжига и капсуляции методом вакуумной пайки в рабочую камеру высоковакуумной высокотемпературной печи (на фигурах не показаны), далее осуществляют откачку рабочего объема печи до уровня вакуума не менее 10-4 мм. рт. ст. После выхода на рабочий уровень вакуума, включают нагреватели до достижения температуры дегазации алмазной смеси 1 300-750°С, по достижению температуры дегазации производят выдержку при постоянной температуре в течение 10-300 минут. Затем мощность нагревателей увеличивают до температуры ликвидуса припоя 6 750 - 1200°С. После достижения температуры пайки производят выдержку при постоянной температуре в течение 5-30 минут для обеспечения полного смачивания спаиваемых деталей. По истечению заданного времени проводят равномерное остужение камеры печи до комнатной температуры со скоростью 1-30°С/мин до температуры 20-100°С и напуск атмосферы.

Предложенный метод вакуумной капсуляции решает проблему низкой смачиваемости и проникновения материала припоя в алмазный слой, а также позволяет увеличить конечную плотность поликристаллического алмаза за счет удаления остатков газов в порах и снизить время спекания поликристаллических алмазных пластин за счет термической дегазации (очистки) поверхности зерен алмазных порошков и высокотемпературной вакуумной пайки сборных чаш.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОЖЕСТВА МОНОКРИСТАЛЛИЧЕСКИХ CVD СИНТЕТИЧЕСКИХ АЛМАЗОВ | 2016 |

|

RU2697556C1 |

| Способ пайки алюминия и его сплавов | 1987 |

|

SU1511033A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| Способ горячего изостатического прессования изделий из порошковых материалов | 1977 |

|

SU1060097A3 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ, ПОЛУЧЕННЫЙ ХОГФ, СИНТЕТИЧЕСКИЙ АЛМАЗНЫЙ МАТЕРИАЛ | 2012 |

|

RU2575205C1 |

Изобретение может быть использовано при изготовлении поликристаллических алмазных композитов в ячейках высокого давления. Вакуумную капсуляцию чаш осуществляют путём термического отжига в рабочей камере высоковакуумной высокотемпературной печи. Перед проведением термического отжига собирают предварительно изготовленные чаши из тугоплавких металлов: засыпную, среднюю и внешнюю. С помощью физического осаждения из газовой фазы или электрохимическими способами на внешнюю поверхность средней чаши и внутреннюю поверхность внешней чаши наносят активационный слой из металла толщиной не более 5 мкм со значением краевого угла смачивания менее 20° к материалу припоя, имеющего температуру плавления 800-1100°С и значение краевого угла смачивания не менее 60° к материалу чаш. В засыпную чашу помещают алмазную смесь с подложкой. Снизу на засыпную надевают среднюю чашу. По первому варианту изготавливают припой в виде ленты, длина которой равна длине окружности наружной стенки средней чаши, ширина - 1-4 мм, а толщина - 10-100 мкм, и размещают его между засыпной чашей и внешней чашей, которую надевают сверху. По второму варианту припой изготавливают в виде диска, диаметр которого равен наружному диаметру средней чаши, а толщина - 50-150 мкм, и помещают его внутрь внешней чаши, которую надевают на среднюю чашу. Собранные по обоим вариантам элементы помещают в рабочую камеру высоковакуумной высокотемпературной печи, которую вакуумируют, нагревают до температуры дегазации алмазной смеси и выдерживают при этой температуре. После этого проводят нагрев до температуры ликвидуса припоя и выдерживают при этой температуре. Обеспечивается высокая герметичность и качество паяного шва, а также защита алмазной смеси и подложки от загрязнения материалом припоя. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Метод вакуумной капсуляции чаш, заключающийся в проведении процедуры термического отжига и вакуумной капсуляции в рабочей камере высоковакуумной высокотемпературной печи предварительно изготовленных чаш из тугоплавких металлов, припоя, подложки и алмазной смеси, отличающийся тем, что перед проведением термического отжига и вакуумной капсуляции чаши, включающие засыпную, среднюю и внешнюю, собирают с нанесением на внешнюю поверхность средней чаши и внутреннюю поверхность внешней чаши, с помощью физического осаждения из газовой фазы или электрохимическими способами, активационного слоя из металла толщиной не более 5 мкм со значением краевого угла смачивания менее 20° к материалу припоя и в засыпную чашу помещают алмазную смесь с подложкой, а снизу на засыпную чашу надевают среднюю чашу, далее предварительно изготовленный припой в виде ленты, изготовленный из материала с температурой плавления от 800 до 1100°С и значением краевого угла смачивания не менее 60° к материалу чаш, размещают между засыпной чашей и внешней чашей, которую надевают сверху, а после помещения собранных элементов в рабочую камеру высоковакуумной высокотемпературной печи ее вакуумируют, нагревают до достижения температуры дегазации алмазной смеси, выдерживают при этой температуре, затем нагревают до температуры ликвидуса припоя и выдерживают при этой температуре.

2. Метод по п. 1, отличающийся тем, что припой изготавливают в виде ленты длиной, равной длине окружности наружной стенки средней чаши, шириной 1-4 мм и толщиной 10-100 мкм.

3. Метод вакуумной капсуляции чаш, заключающийся в проведении процедуры термического отжига и вакуумной капсуляции в рабочей камере высоковакуумной высокотемпературной печи предварительно изготовленных чаш из тугоплавких металлов, припоя, подложки и алмазной смеси, отличающийся тем, что перед проведением термического отжига и вакуумной капсуляции чаши, включающие засыпную, среднюю и внешнюю, собирают с нанесением на внешнюю поверхность средней чаши и внутреннюю поверхность внешней чаши, с помощью физического осаждения из газовой фазы или электрохимическими способами, активационного слоя из металла толщиной не более 5 мкм со значением краевого угла смачивания менее 20° к материалу припоя и в засыпную чашу помещают алмазную смесь с подложкой, а снизу на засыпную чашу надевают среднюю чашу, далее предварительно изготовленный припой в виде диска, изготовленный из материала с температурой плавления от 800 до 1100°С и значением краевого угла смачивания не менее 60° к материалу чаш, помещают внутрь внешней чаши, затем внешнюю чашу с размещенным припоем надевают на среднюю чашу, а после помещения собранных элементов в рабочую камеру высоковакуумной высокотемпературной печи ее вакуумируют, нагревают до достижения температуры дегазации алмазной смеси, выдерживают при этой температуре, затем нагревают до температуры ликвидуса припоя и выдерживают при этой температуре.

4. Способ по п. 3, отличающийся тем, что припой изготавливают в виде диска диаметром, равным величине наружного диаметра средней чаши, и толщиной 50-150 мкм.

| US 20180043325 A1, 15.02.2018 | |||

| СПОСОБЫ СОЗДАНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА, РЕЖУЩИХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ, СОДЕРЖАЩИХ ПОЛИКРИСТАЛЛИЧЕСКИЙ АЛМАЗ | 2015 |

|

RU2718075C2 |

| US 20110031699 A1, 10.02.2011. | |||

Авторы

Даты

2024-04-09—Публикация

2023-08-09—Подача