Изобретение относится к пайке, к разработке оптимальной формы выпуска припоя, используемого при пайке изделий из вольфрама и его сплавов с изделиями из меди и ее сплавов, и может найти применение, например, при изготовлении энергонапряженных узлов для ядерной и термоядерной энергетики, в частности при реализации проекта международного экспериментального термоядерного реактора (International Thermonuclear Experimental Reactor) далее ИТЭР.

Одним из самых энергонапряженных узлов в термоядерном реакторе ИТЭР является система дивертора. Дивертор представляет собой устройство, предназначенное для разгрузки первой стенки камеры реактора от прямого воздействия плазмы. Основным назначением дивертора является обеспечение утилизации энергии заряженных частиц, выходящих из основной плазмы, откачка нейтрального газа и гелиевой золы и контроль примесей. Конструкция дивертора состоит из облицовочного материала первой стенки, обращенного к плазме, соединенного с теплоотводящей основой. В процессе эксплуатации реактора материалы дивертора подвергаются мощным тепловым и корпускулярным потокам нейтронов, ионов водорода, дейтерия, гелия, распыленных атомов материалов и др. Энергетические нагрузки на пластины дивертора, в случае срывов плазменного шнура, могут достигать значений 5-10 МВт/м2 в стационарном режиме и еще более высокие нагрузки, отвечающие импульсным событиям, что вызывает значительные градиенты температур и термические напряжения элементов конструкции. Нейтронное облучение, кроме изменения свойств соединяемых материалов, может приводить к ухудшению свойств соединений за счет резкого усиления диффузионных процессов и к дополнительному увеличению напряжений в конструкции за счет неравномерного распухания материалов.

Основным режимом работы дивертора предполагается режим с полуоторванной плазмой, температура которой составляет десятки электрон-вольт. Энергия большинства частиц, попадающих на приемные пластины дивертора, находится ниже порога распыления вольфрама (~180 эВ для ионов дейтерия), поэтому его эрозия будет иметь место только при срывах плазмы. Это обстоятельство, наряду с удаленностью диверторного объема от основной плазмы, высокой температурой плавления, позволяет использовать вольфрам для облицовки дивертора.

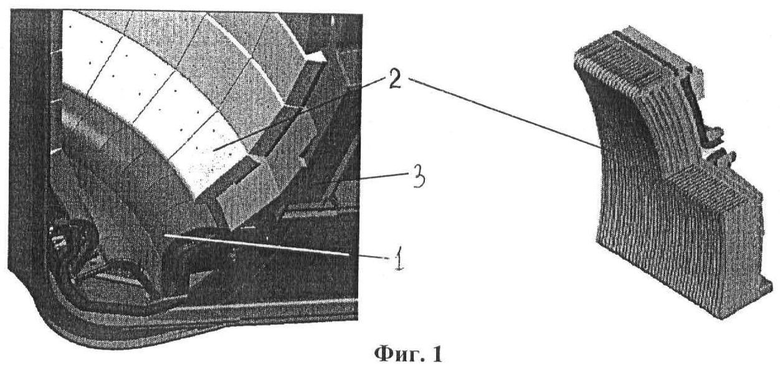

Как показано на фиг.1, в качестве материала дивертора, обращенного к плазме, выбран углеродный материал (1) для облицовки в области сепаратрисы и вольфрам (2) в остальной его части. В качестве массивной основы выбрана бронза (3) - сплав на основе меди, имеющий высокие механические и теплофизические свойств. В качестве технологии соединения облицовки с теплоотводящей основой используется пайка.

При пайке деталей из указанных разнородных материалов необходимо учитывать:

- степень различия их свойств: температурных коэффициентов линейного расширения (КТР), теплопроводности, температуры плавления;

- характеристику смачиваемости различными припоями;

- возможность и условия образования интерметаллидных прослоек.

Наиболее сложной проблемой при получении паяного соединения разнородных материалов является существенное различие коэффициентов термического расширения (КТР). В табл.1 показаны КТР и другие физико-механические свойства вольфрама и меди, как материалов дивертора, различие которых в процессе термического цикла пайки может привести к образованию и росту трещины в соединении.

Основными требованиями к энергонапряженным биметаллическим соединениям ИТЭР являются следующие:

- надежный механический контакт;

- высокая термостойкость и теплопроводность соединений;

- технологичность и возможность ремонта;

- высокая стойкость к циклическим изменениям температуры, обусловленным импульсным режимом работы реактора в первый период работы;

- радиационная стойкость соединения под нейтронными и ионными потоками.

Трудность соединения вольфрама с медными сплавами обусловлена еще тем, что вольфрам и медь не взаимодействуют ни в твердом, ни в жидком состоянии, кроме того, прочность ряда медных сплавов, например бронз, обусловлена наличием в их структуре дисперсионно-твердеющих упрочняющих фаз, стабильность которых не должна ухудшаться в термическом цикле пайки.

При комнатной температуре вольфрам обладает высокой химической стойкостью, но при нагревании выше 400°C окисляется с образованием трехокиси вольфрама WO3. Поэтому перед пайкой поверхность вольфрама должна быть подвергнута тщательной очистке механическим путем или травлением в кислотах.

Вольфрам паяют в защитных и восстановительных средах, а также в вакууме, так как при этом получают наиболее плотные швы.

В работе «Проблемы получения узлов дивертора реактора термоядерного синтеза с помощью пайки» (С.В.Максимова, В.Ф.Хорунов, В.Р.Барабаш. «Сварочное производство». 1994, №5. С.6-9) для пайки W с дисперсионно-упрочненной бронзой БрХЦрМг применяли припои систем Cu-Ag, Cu-Ti, Cu-Mn и чистый титан. Пайку осуществляли радиационным нагревом и прохождением тока в вакууме 10-3 Па с приложением давления 1 МПа из-за необходимости получения швов большой протяженностью с минимальным количеством дефектов применительно к изготовлению дивертора. Припои использовали в виде лент (фольги) толщиной 0,02-0,3 мм. С припоем Cu-Ti использовали метод контактно-реактивной вакуумной пайки, основанный на взаимодействии (при нагреве) титановой фольги с медью, результатом которого является образование адгезионно-активного припоя, хорошо смачивающего вольфрам.

Другим аналогом заявленного припоя является припой на основе меди, который содержит компоненты в следующем соотношении (в мас.%):

(Авторское свидетельство СССР 470382).

Припой позволяет получить паяное соединение керамики с металлом, хорошо смачивает поверхности пайки, однако представляет собой хрупкий, недеформируемый сплав, что в ряде случаев затрудняет его использование. Кроме того, нет сведений о применении данного припоя для пайки вольфрама.

Последнее время широкое применение нашли аморфные и микрокристаллические ленточные припои толщиной 20-80 мкм, полученные сверхбыстрой закалкой из жидкого металлического расплава. Из-за уникальности свойств такие припои используют при пайке меди и медных сплавов, никеля и его сплавов, коррозионно-стойких сталей, титана и его сплавов, циркония, бериллия, тугоплавких металлов, твердых сплавов, оксидной керамики, графита и др. («Применение аморфного ленточного припоя СТЕМЕТ 1101 для бесфлюсовой пайки меди». Тезисы докладов. Межд. научно-практическая конференция по использованию достижений науки и техники в развитии городов, посвященная 850-летию основания Москвы, М.: Инженер, 1996, ч.1, с.282-283).

Наиболее близким аналогом заявленного припоя является припой на основе меди марки «СТЕМЕТ 1204», содержащий компоненты в следующем соотношении: титан 28 мас.%, медь - остальное (см. http://www.stemet.ru/s1203).

Указанный припой изготавливается в виде фольги или ленты по технологии быстрого затвердевания расплава на вращающемся барабане-холодильнике и относятся к типу припоев, полученных в аморфном структурном состоянии. В соответствии с информацией на указанном сайте припой СТЕМЕТ 1204 предназначен для пайки изделий из оксидной и нитридной керамики, а также керамики с металлами, например меди с керамикой Al2O3. Температура плавления припоя СТЕМЕТ 1204 составляет 875°C. Припой СТЕМЕТ 1204 выпускается в виде аморфной гибкой ленты толщиной 0,025-0,06 мм, шириной 5-50 мм. Однако в уровне техники нет сведений о применении припоя СТЕМЕТ 1204 для пайки вольфрама или его сплавов.

На сегодняшний день физико-химические и технологические особенности пайки быстрозакаленными припоями (БЗП) изучены недостаточно. Существует возможность оптимизации составов и разработки новых ленточных БЗП, совершенствования свойств припоев и технологических режимов пайки.

Изобретение направлено на решение задачи по разработке новых ленточных аморфных (быстрозакаленных) припоев для пайки конструктивных элементов энергетических установок, в частности для пайки вольфрамовой облицовки к бронзовой основе дивертора термоядерного реактора.

Техническим результатом является снижение температуры при повышении качества пайки, формирование паяного шва без интерметаллидов при отсутствии непропаев, пор и других дефектов соединения, вследствие чего повышаются термомеханические характеристики паяных соединений деталей на основе меди и на основе вольфрама.

Другим техническим результатом является повышение эксплуатационных характеристик припоя путем обеспечения стабильности аморфной структуры, однородного фазового состава, высокой диффузионной, адгезионной и капиллярной активности его компонентов.

При разработке изобретения неожиданно было обнаружено, что введение бериллия в заявленный припой обеспечивает возможность пайки с вольфрамом таких медных сплавов, как дисперсно-упрочненные бронзы, без снижения их прочности, за счет того, что более низкая температура пайки позволяет полностью сохранить их дисперсионное упрочнение.

Химическая и фазовая однородность компонентов аморфного припоя обеспечивает равномерное плавление припоя по всему объему, формирование при затвердевании непрерывного и однородного по структуре паяного шва. Кроме того, повышенная диффузионная активность припоя приводит к лучшему смачиванию, к более быстрой диффузии легирующих элементов припоя в основной металл и к полному отсутствию интерметаллидов в паяном шве.

Для решения поставленной задачи заявлен аморфный ленточный припой для пайки вольфрама и его сплавов с медью и ее сплавами, выполненный в виде гибкой ленты аморфной структуры из сплава на основе меди, содержащего титан. Припой дополнительно содержит бериллий при следующем соотношении компонентов (в мас.%):

Титан 25-31

Бериллий 0,1-3

Медь - остальное.

Дополнительное введение бериллия позволило значительно стабилизировать аморфную структуру припоя, снизить температуру плавления, улучшить механические свойства металлической ленты припоя.

Заявленный аморфный ленточный припой на основе меди выполнен в виде гибкой ленты шириной 10-40 мм, толщиной 40-50 мкм неограниченной длины. Припой изготовлен сверхбыстрой закалкой из жидкого металлического расплава со скоростью 104-106 °С/с с получением аморфной структуры сплава.

Разработанный аморфный ленточный припой выполнен с обеспечением возможности пайки вольфрамовой облицовки к бронзовой основе дивертора термоядерного реактора (ТЯР).

Изобретение иллюстрируется фиг.1-10.

На фиг.1 показан фрагмент разреза дивертора, изготовленного с использованием заявленного припоя.

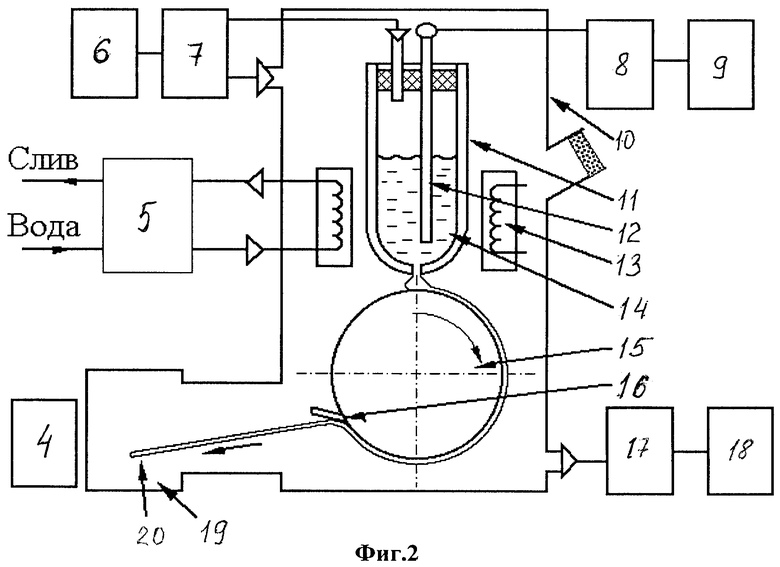

На фиг.2 показана схема установки "Кристалл-702" для получение сплавов-припоев методом сверхбыстрой закалки.

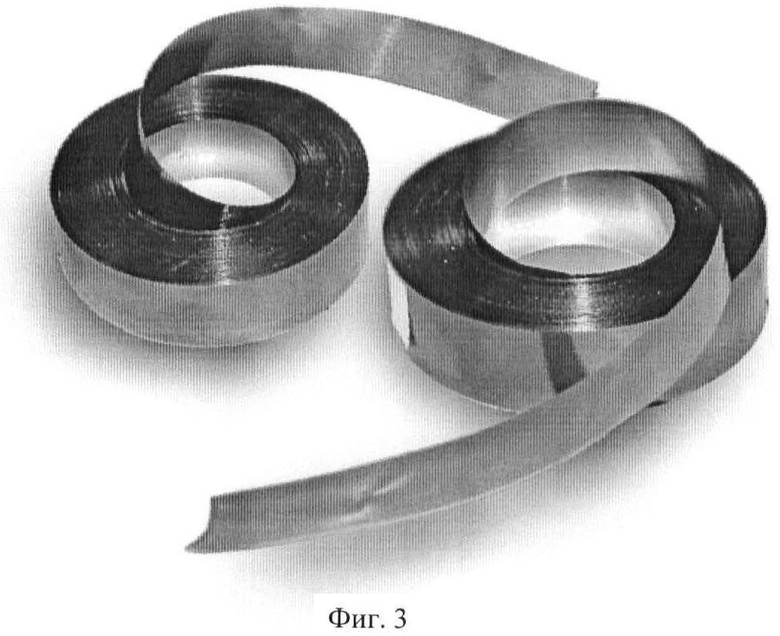

На фиг.3 показан изготовленный аморфный ленточный припой.

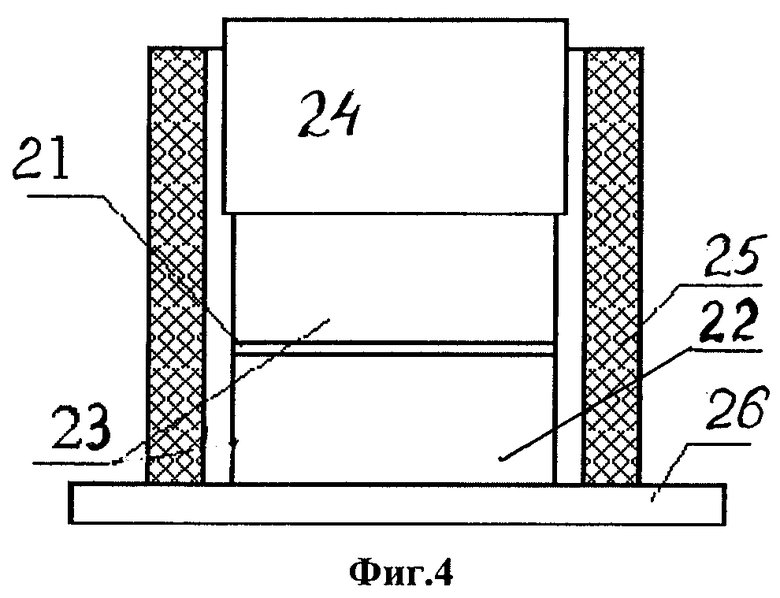

На фиг.4 показано проведение пайки с использованием заявленного припоя.

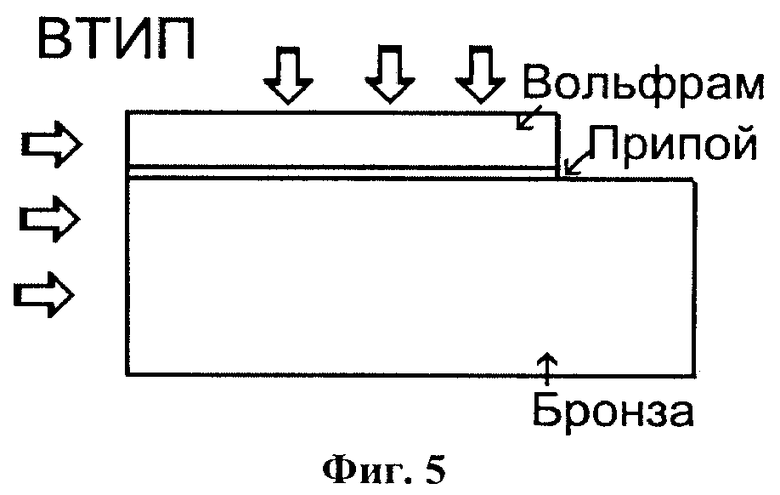

На фиг.5 показано исследование термостойкости готового паяного соединения.

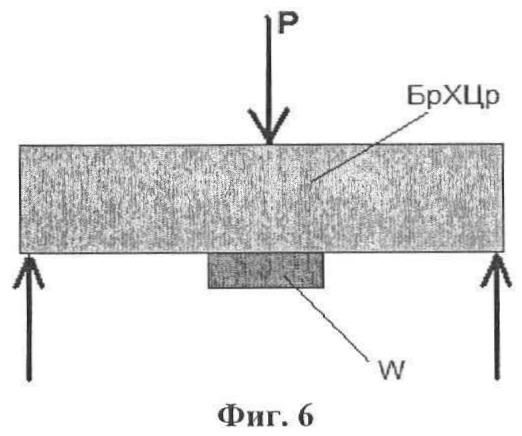

На фиг.6 показано испытание паяных образцов W-БрХЦр на трехточечный изгиб.

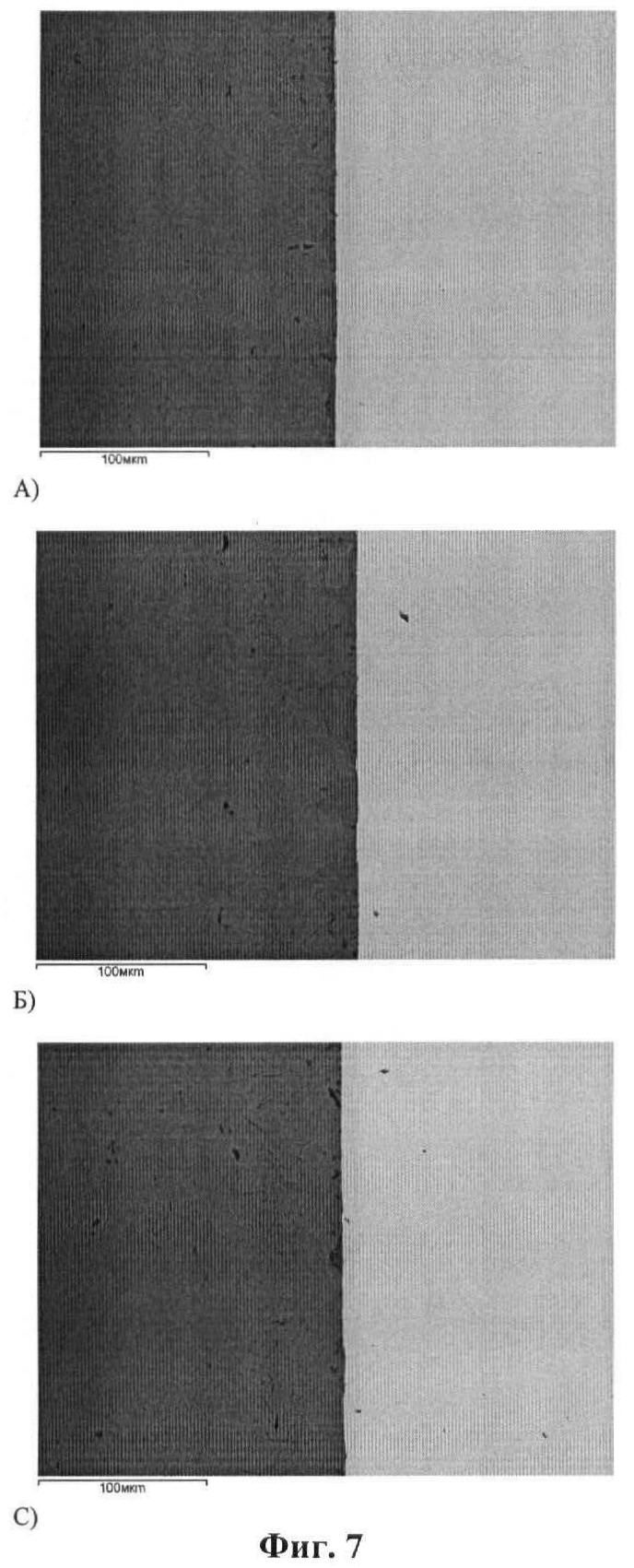

На фиг.7 показаны фотографии микроструктуры паяного соединения вольфрам - бронза БрНХК (слева - бронза, справа - вольфрам), полученные при различной температуре и времени выдержки.

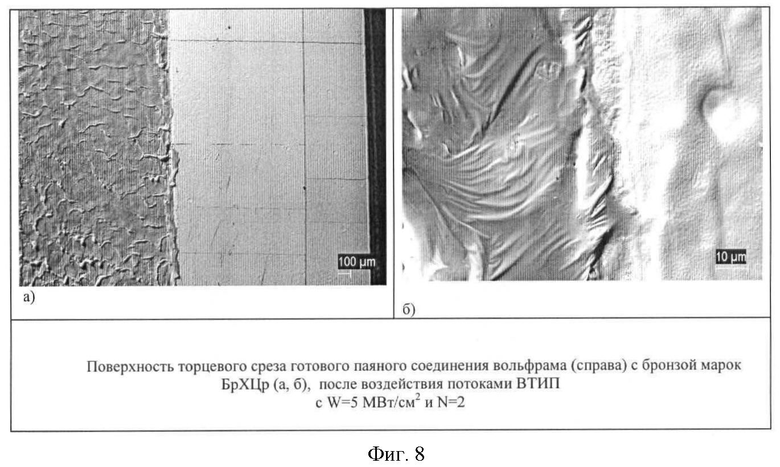

На фиг.8 показаны фотографии поверхности области пайки после облучения высокотемпературной плазмой.

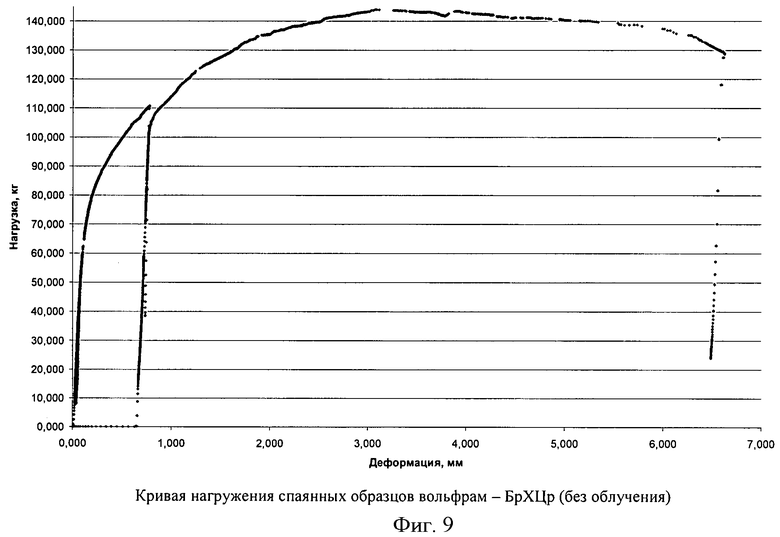

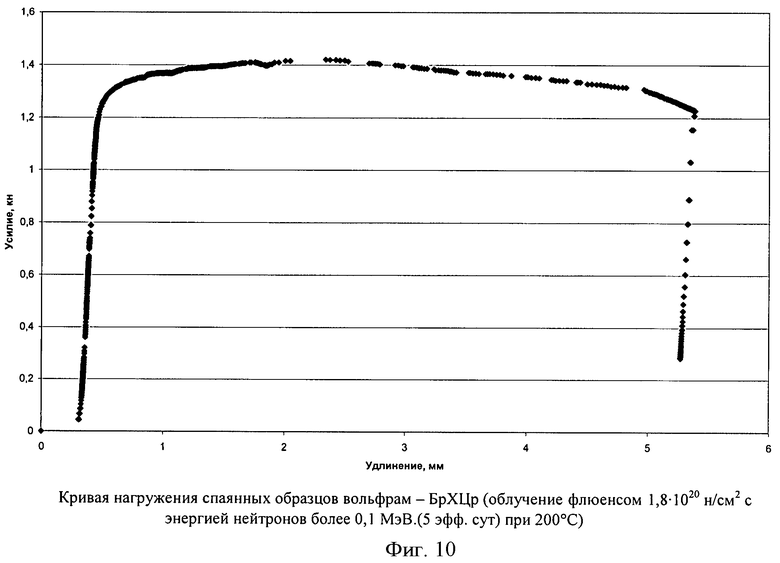

На фиг.9, 10 показаны графики, иллюстрирующие результаты механических испытаний методом трехточечного изгиба до и после облучения паяных образцов.

Так как дивертор ТЯР представляет собой устройство, эксплуатируемое при высоком вакууме (10-6…10-7 Па), то в материалах, входящих в его состав, не должно находиться элементов с высоким давлением пара.

Из представленной в справочниках зависимости давления паров химических элементов в вакууме от температуры можно следующим образом распределить элементы по степени их летучести: Cr, Ge, Si, Cu, Sn, Ni, Ag, Ga, Mn, In, Pb, Mg, Zn, Cd, P. Такие элементы как P, Cd, Zn, Mg и Pb обладают высокими давлениями паров, и применение данных элементов в конструкции дивертора крайне нежелательно. Припои, содержащие серебро, также не применимы в условия работы ТЯР из-за образования под воздействием нейтронного облучения летучего кадмия. Оставшиеся элементы обладают удовлетворительными летучими характеристиками и применение их в качестве легирующих добавок в припоях на основе меди допустимо. Однако припои из указанного набора элементов либо получаются только в виде порошков, либо у них слишком высокие температуры плавления, широкие интервалы расплавления, либо в процессе пайки формируются сложные неоднородные швы, которые существенно влияют на теплопередачу от облицовочного материала теплоотводящей бронзе.

При выборе легирующих элементов учтено их взаимодействие не только с медью, но и с вольфрамом. Установлено, что наиболее целесообразно проводить легирование припоя элементами, которые не образуют с вольфрамом интерметаллидов, но которые образуют с ним ряд твердых растворов, кроме того, легирующие элементы должны быть активными для обеспечения наилучшей адгезии.

При разработке припоя на основе меди, склонного к аморфизации, среди легирующих добавок, образующих с медью эвтектику с невысокой температурой плавления, из всех возможных элементов был выбран Ti. Из диаграммы состояния системы сплавов Cu-Ti видно, что система Cu-Ti содержит в себе несколько эвтектик. Наиболее легкоплавкая эвтектика (Тпл.=887°C) представляет собой сплав с содержанием 28% Ti (мас.), состоящая из Cu7Ti3 (Тпл.=903°C) и Cu7Ti (Тпл.=908°C). Таким образом, в составе разработанного припоя с учетом погрешности его изготовления оптимальное содержание титана находится в интервале 25-31 мас.%.

Из диаграммы состояния систем сплавов Ti-W установлено, что в системе образуется непрерывный ряд твердых растворов между βTi и W. Со стороны титана при 740°C протекает монотектоидное превращение, сопровождающееся расслоением твердого раствора (βTi,W) на твердые растворы β1 и β2.

Авторами изобретения предложено легирование припоя бериллием, даже низкое содержание которого приводит к существенному понижению температуры плавления сплава.

Растворимость Be в Cu при эвтектоидной температуре 600°C составляет 10 ат.%, а при перетектической температуре 866°C - 16,5 ат.%. Кроме твердых растворов на основе чистых металлов в системе существуют следующие фазы: β (Cu2Be), γ (CuBe) и δ (Cu3Be+Cu2Be). При содержании Be в количестве 2,6% (мас.) температура плавления меди снижается на 120°C и составляет около 960°C.

Для предотвращения образования в паяном шве химических соединений с бериллием, учитывая низкую растворимость Be в Ti, проведено оптимальное легирование системы Cu - 28% Ti бериллием в количестве 1 мас.%. С учетом погрешности допускается отклонение от оптимального содержания бериллия в припое в интервале не более чем 0,1÷3,0 мас.%.

Выплавку слитков осуществляли в дуговой печи МИФИ-9 в среде аргона.

Дуговая печь МИФИ-9 содержит вольфрамовый нерасходуемый электрод и позволяет перемешивать дугой образовавшийся расплав для равномерного распределения легирующих компонентов по объему слитка. Процесс плавки осуществляется по принципу автотигля: расплавленный образец отделен от медного пода, охлаждаемого водой, тонкой твердой прослойкой материала образца.

В качестве шихтовых материалов применяли:

- титан металлический, йодидный (ТУ 48-4-282-86);

- бериллий горячепрессованный чистотой 99,98%;

- медь МО (ГОСТ 546-79).

Для упрощения процесса равномерного распределения легирующих компонентов в слитке в качестве шихтовых материалов применяли заранее выплавленную лигатуру Ti - 5 мас.% Be. Шихту загружали в водоохлаждаемый под и подвергали сплавлению. После каждого переплава слиток переворачивали и повторяли процедуру переправления.

Химический состав полученных слитков определяли методом микрорентгеноспектрального анализа на установке энергодисперсионного спектрометра INCA 350 x-act (Oxford Instruments).

Получение сплавов-припоев в виде гибких лент осуществляли методом сверхбыстрой закалки на вращающийся диск-холодильник на модернизированной установке "Кристалл-702". Данная установка позволяет получать сплавы-припои в аморфном (наноструктурированном) или нанокристаллическом состоянии закалкой из расплава со скоростями охлаждения ~104-106 К/с в виде лент толщиной 20…100 мкм и шириной от 1,2 до 55 мм. Максимальное количество получаемой ленты за один технологический цикл составляло (0,3…0,5) кг. Схема установки "Кристалл-702" представлена на фиг.2.

На установке «Кристалл-702» из выплавленных слитков были получены припои составов Cu - 28,0 мас.% Ti (СТЕМЕТ 1204 - прототип) и модифицированный бериллием припой Cu - 28,0 мас.% Ti - 1,0 мас.% Be в виде лент шириной 20 мм и толщиной 50 мкм.

Установка «Кристалл-702» включает в себя пульт управления 4; высокочастотный генератор 5; баллон с инертным газом 6; систему напуска газа 7; прибор регулирующего типа 8; потенциометр 9; корпус вакуумной камеры 10; кварцевый тигель 11; термопару 12; высокочастотный индуктор 13; расплав 14; закалочный медный диск 15; лентосъемник 16; вакуумную систему 17 с термопарным вакуумметром ВТ-2А; вакуумный агрегат 18; лентоприемник 19; (быстрозакаленную) аморфную ленту припоя 20.

Предварительно выплавленные в дуговой печи МИФИ-9 слитки сплава припоя помещали в кварцевый тигель 11, имеющий сопло. Тигель 11 со слитками размещали внутри высокочастотного индуктора 13. Токами высокой частоты с помощью высокочастотного генератора 5 и индуктора 13 слитки нагревали до необходимой температуры, выше температуры плавления сплава. Расплав припоя 14 под действием давления эжекции инертного газа гелия, подаваемого через систему напуска газа 7, подавали через сопло тигля 11 на быстровращающийся закалочный медный диск 15 шириной 50 мм и диаметром 300 мм (12). При этом площадь поверхности расплава, контактирующего с диском, многократно возрастала и, соответственно, достигалась высокая скорость отвода тепла из расплава в диск. Происходило практически мгновенное затвердевание расплава. Затвердевший расплав припоя отделяется от диска под действием термических напряжений и центробежной силы или срезался с помощью лентосъемника 16. Полученная лента припоя 20 попадала в лентоприемник 19. Процесс изготовления быстрозакаленных аморфных лент осуществляли в контролируемой газовой среде гелия, создаваемой с помощью вакуумной системы 17 и системы напуска инертного газа 7.

В процессе изготовления быстрозакаленных аморфных лент регулировали ряд технологических параметров, таких как скорость нагрева, температура процесса разливки расплава, избыточное давление газа в тигле, скорость вращения закалочного диска, расстояние "сопло-диск", газовая среда и ее давление, ширина сопла, масса расплавляемого слитка и другие. Ширина ленты припоя регулировалась длиной сопла тигля. Толщину ленты припоя изменяли рядом параметров: избыточным давлением газа при инжекции расплава, скоростью вращения закалочного диска, вязкостью расплава, температурой разливки, расстоянием "сопло-диск" и др.

Полученный аморфный ленточный припой показан на фиг.3.

Определение температурных характеристик: температуры кристаллизации из аморфного состояния, температуры плавления и температуры кристаллизации полученных сплавов-припоев проводили на дифференциальном термическом анализаторе STA 409 CD фирмы «Netzsch» со скоростью нагрева и охлаждения 20°С/мин в атмосфере гелия.

Экзотермический пик кристаллизации в интервале температур 425 - 435°C для сплава Cu - 28,0 мас.% Ti - 1,0 мас.% Be, полученный на кривой высокотемпературного дифференциально-термического анализа (ВДТА), свидетельствуют о том, что сплав имеет аморфную структуру.

Следует отметить, что модифицированный бериллием сплав Cu - 28,0 мас.% Ti - 1,0 мас.% Be имеет термостабильную аморфную структуру, о чем свидетельствует высокая температура его кристаллизации.

Температуры солидуса и ликвидуса заявленного припоя определяли при нагреве и при охлаждении полученного сплава со скоростью 20°С/мин. Для сплава Cu - 28,0 мас.% Ti - 1,0 мас.% Be - Tsolid (при нагреве) = 840°C, Tsolid (при охлаждении) = 830°C, Tliquid (при нагреве) = 875°C, Tliquid (при охлаждении) = 865°C.

Перед проведением процесса пайки с использованием полученного припоя осуществляли предварительную подготовку образцов из сплавов на основе меди и из вольфрама. Для проведения пайки были вырезаны образцы из монокристаллического и поликристаллического вольфрама диаметром 10 мм и толщиной 2 мм и из медных сплавов 15×15×10 мм. Для проведения реакторных и механических испытаний были вырезаны образцы из поликристаллического вольфрама 25×5×1,5 мм, из БрХЦр 40×25×4,5 мм. Поверхность образцов подвергали шлифовке и полировке, в случае с вольфрамом - электрополировке (для снятия внутренних напряжений).

Химический состав и свойства паяемых материалов представлены в таблице 2.

Для пайки образцов использовали вакуумную печь с резистивным нагревом СШВ-1.2,5/25М-04, которая позволяет осуществлять пайку в вакууме 1,3×10-3 Па. В качестве нагревателей использовали вольфрамовые прутки и графитовую пластину.

При проведении пайки, как показано на фиг.4, припой 21 укладывали в один слой на шлифованную сторону Cu образца 22 в виде отрезков ленты по размерам паяемых материалов и закрепляли каждый отрезок с помощью точечной конденсаторной электросварки. Затем на поверхность припоя укладывали W образец 23 шлифованной стороной к припою и закрепляли сборку грузом 24 с размещением сборки в кондукторе 25 из тантала на подложке 26 таким образом, чтобы в ходе термического цикла пайки было обеспечено давление 0,25-0,5 кгс/см2.

В качестве паяемых материалов использован вольфрам монокристаллический, как кандидатный материал для облицовки дивертора ИТЭР и бронзы различных типов: БрНХК, БрХЦр. Составы медных сплавов приведены в табл.2. Наибольший практический интерес представляет пайка бронзы БрХЦр, так как этот сплав отвечает всем требованиям, предъявленным к материалам ИТЭР. Сплав БрНХК исследовали в сравнительных целях.

Пайку серии образцов осуществляли в вакууме с остаточным давлением не хуже 10-5 мм рт.ст. со скоростью нагрева (15÷20)°C/мин до температуры пайки, при которой осуществлялась изотермическая выдержка. Затем температуру снижали до комнатной со скоростью (15÷20)°C/мин. Температура пайки и время выдержки исследуемых образцов приведены в таблице 3.

На фиг.7 показана микроструктура паяных соединений монокристаллический вольфрам - БрНХК, припой Cu - 28,0 мас.% Ti - 1,0 мас.% Be (слева - бронза, справа - вольфрам): А) Т=900°C, выдержка 2 мин; Б) Т=950°C, выдержка 2 мин; С) Т=950°C, выдержка 30 мин.

При исследовании микроструктур паяных соединений установлено, что с увеличением времени выдержки при пайке происходит более интенсивное растворение титана в медной матрице бронзы и уменьшение его концентрации в паяном шве. Однако в процессе взаимодействия расплавленного припоя и бронзы происходит некоторое растворение последней, в результате чего в расплав попадают легирующие элементы Cr, Ni и Si. Из результатов микрорентгеноспектрального анализа установлено значительное присутствие кремния. В зоне шва были обнаружены выделения ограненной формы. Увеличение температуры и времени выдержки пайки сопровождается уменьшением концентрации этих выделений и увеличением их размеров. Содержание кремния и титана в этих выделениях достигает значений 15-23 мас.% и 33-64 мас.% соответственно. Тем самым в этих образованиях соотношение кремния и титана можно представить как 1:3 и 1:4. Из анализа диаграммы состояния Ti-Si такому концентрационному соотношению соответствует область гомогенности интерметаллида Ti5Si3 с максимальной температурой плавления 2130°C и повышенной твердостью. Такой процесс тормозит диффузию титана в бронзовую матрицу.

Наряду с этим происходит незначительное растворение монокристалла вольфрама (его содержание в шве достигает значений 4-5 мас.%). Значительной эрозии монокристаллического вольфрама обнаружено не было (глубина эрозии порядка 2-3 мкм).

Понижение температуры пайки заявленным припоем до 900°C приводит к тому, что титан даже при выдержке 2 мин интенсивно растворяется в бронзе, без каких-либо значительных выделений в области паяного шва, интенсивнее чем при 950°C и выдержке 30 мин. Сам паяный шов имеет незначительные размеры (около 10 мкм, при толщине припоя 40 мкм). Это можно объяснить тем, что при 900°C происходит незначительное растворение бронзы и, соответственно, переход в расплав легирующих элементов бронзовой подложки. Поэтому титан, содержащийся в припое, не связывается в соединения и интенсивно диффундирует в медную матрицу бронзы.

Из результатов измерения микротвердости было выявлено снижение прочности (микротвердости) в паяных соединениях на расстоянии порядка 80-100 мкм от границы раздела паяного шва и вольфрама на величину ≅7-15% от величины микротвердости бронзовой матрицы. Это связано с тем, что при высоких температурах (950°C) и больших временах выдержки в приповерхностном слое бронзы происходит изменение структурно-фазового состояния, связанного с эрозией и растворением легирующих элементов в расплаве припоя. Вблизи границы с вольфрамом микротвердость увеличилась в 2-2,5 раза, что связано с образованием тугоплавких твердых силицидов титана.

Проведенные исследования показывают, что при пайке при 950°C, 30 мин происходит полное растворение легирующих элементов припоя в медной матрице бронзы, что приводит к формированию равномерного паяного шва.

Для проведения внутриреакторных и механических испытаний за один технологический цикл пайки было получено паяное соединение поликристаллического вольфрама 25×5×1,5 мм с бронзой БрХЦр 40×25×4,5. Далее это соединение разрезали на образцы (шириной по 4 мм в поперечном относительно вольфрама направлении).

Исследование термостойкости паяных соединений проводили путем облучения паяных образцов W-БрХЦр потоками высокотемпературной импульсной дейтериевой плазмы (ВТИП) в импульсной плазменной установке типа Z-пинч «Десна-М».

Для исследования термостойкости готового паяного соединения (модели тайла) его разрезали примерно пополам на искровом станке, полировали и облучали с торца, как показано на фиг.5. Исследование термостойкости паяных соединений, полученных при температуре 950°C с выдержкой 30 мин, припоем Cu - 28,0 мас.% Ti - 1,0 мас.% Be, проводили путем облучения высокотемпературной дейтериевой импульсной плазмой (ВТИП) при фиксированной удельной мощности потока W=5 МВт/см2 и числе импульсов N=2 (длительность импульса ~20 мкс).

Анализ полученных результатов показал, что начиная с воздействия первых импульсов потоков ВТИП в режимах облучения на уровне переходного от умеренного к жесткому (W=5 МВт/см2) торцевая поверхность напаянной вольфрамовой пластины трескается и плавится во всех случаях не зависимо от состава материала припоя и подложки. Теплоотводящий материал (подложка) на основе меди (бронза) во всех случаях подвержен интенсивному плавлению и кипению, о чем свидетельствуем развитый рельеф в виде волн застывшего расплава, капель, кратеров и пор.

Поверхность области пайки под облучением ведет себя не однозначно. Слой припоя на паяных соединениях вольфрама с бронзой БрХЦр не подвержен растрескиванию. Шов однороден по длине, средняя толщина слоя по длине паяного соединения составляет около 20 мкм (см. фиг.8).

При облучении потоками импульсной дейтериевой плазмы торцевой поверхности паяных градиентных соединений пластин вольфрама с теплоотводящим материалом на основе меди в жестком режиме (W=5 МВт/см2) установлено, что наилучшей термостойкостью обладает соединение монокристаллического вольфрама с бронзой марки БрХЦр припоем Cu - 28,0 мас.% Ti - 1,0 мас.% Be.

Испытания паяных образцов W-БрХЦр на трехточечный изгиб (см. фиг.6) осуществляли как в облученном состоянии, так и без него. Облучение образцов проводили при температуре 200°C, нейтронами с энергией более 0,1 МэВ в течение 5 эф. сут., флюенсом 1,8·1020 н/см2.

В процессе испытания паяных образцов на трехточечный изгиб проводилась фотосъемка. Было выявлено, что до и после облучения характер разрушения испытуемых образцов не меняется. В обоих случаях процесс разрушения начинался сначала с галтельного участка места спая, в котором зарождалась трещина под углом 45° к плоскости паяного шва и распространялась вглубь бронзы. Затем в процессе увеличения нагрузки образовывалась другая трещина в теле вольфрама под углом 45° к поверхности раздела материалов, которая распространялась до области спая. Затем разрушение распространялось вдоль границы раздела вольфрам - бронза. Дальнейшее увеличение нагрузки приводило к деформации бронзы.

Исходя из результатов, можно сделать вывод, что при трехточечном изгибе паяного соединения разрушение зарождается в зоне концентрации напряжений (галтельный участок паяного шва), а при развитии пластической деформации бронзовой основы трещина распространяется вдоль паяного шва. Развитие трещины вдоль паяного шва сопровождается интенсивной пластической деформацией бронзы. Опираясь на это, можно заключить, что увеличение предела текучести в результате нейтронного облучения приводит к повышению прочности паяного соединения в целом.

Механические испытания методом трехточечного изгиба до и после облучения (флюенс 1,8·1020 н/см2 с энергией нейтронов более 0,1 МэВ, при 200°C) показали, что нейтронное облучение приводит к упрочнению паяного соединения. В процессе облучения происходит увеличение предела текучести соединения с 330 МПа до 540 МПа (см. фиг.9-10), а предел прочности практически не изменяется и составляет 600 МПа.

Таким образом, приведенный в описании пример получения аморфного ленточного припоя состава Cu-28Ti-1Be (мас.%) и получения паяного соединения образца монокристаллического вольфрама с бронзой марки БрХЦр показал, что в зоне пайки вольфрама с медью происходит интенсивное растворение легирующих элементов припоя в медной основе изделия, поэтому формируется паяный шов без интерметаллидов, непропаев и пор.

Механические испытания, проведенные до и после нейтронного облучения соединений вольфрам - бронза, спаянных ленточным БЗП на основе меди, показали высокий уровень механических свойств паяных соединений.

Заявленный припой пригоден для прецизионной пайки материалов современной техники: вольфрама с медными сплавами применительно к изготовлению дивертора термоядерного реактора ИТЭР.

Cu - 28,0 мас.% Ti

Cu - 28,0 мас.% Ti - 1,0 мас.% Be

Cu - 28,0 мас.% Ti

Cu - 28,0 мас.% Ti - 1,0 мас.% Ве

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОЗАКАЛЕННЫЙ ПРИПОЙ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА-ЦИРКОНИЯ | 2013 |

|

RU2517096C1 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| ПРИПОЙ НА ОСНОВЕ МЕДИ | 2004 |

|

RU2279957C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ ДЛЯ ПАЙКИ | 1992 |

|

RU2009240C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1992 |

|

RU2009241C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2011 |

|

RU2486995C2 |

| Гетерогенный активный припой для пайки металлокерамических и керамических вакуумно-плотных соединений | 2019 |

|

RU2717766C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2557043C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2551721C1 |

Изобретение относится к пайке, в частности к разработке оптимальной формы выпуска и состава припоя, применяемого при пайке изделий из вольфрама и его сплавов с изделиями из меди и ее сплавов, например энергонапряженных узлов для термоядерной энергетики. Аморфный ленточный припой для пайки вольфрама и его сплавов с медью и ее сплавами, в частности с бронзой, выполнен в виде гибкой ленты с аморфной структурой из сплава на основе меди, содержащего, мас.%: титан 25-31, бериллий 0,1-3, медь - остальное. Припой выполнен в виде гибкой ленты шириной 10-40 мм и толщиной 40-50 мкм неограниченной длины, изготовленной сверхбыстрой закалкой из жидкого металлического расплава со скоростью 104-106 °С/с с получением аморфной структуры сплава. Техническим результатом является повышение качества пайки, формирование паяного шва без интерметаллидов при отсутствии непропаев, пор и других дефектов соединения, вследствие чего повышаются термомеханические характеристики паяных соединений, повышение эксплуатационных характеристик припоя путем обеспечения однородного фазового состава, высокой диффузионной, адгезионной и капиллярной активности. 2 н. и 2 з.п. ф-лы, 3 табл., 10 ил.

1. Аморфный ленточный припой для пайки вольфрама и его сплавов с медью и ее сплавами, в частности с бронзой, выполненный в виде гибкой ленты с аморфной структурой из сплава на основе меди, содержащего титан, отличающийся тем, что он дополнительно содержит бериллий при следующем соотношении компонентов, мас.%:

Титан 25-31

Бериллий 0,1-3

Медь остальное

2. Припой по п.1, отличающийся тем, что он выполнен в виде гибкой ленты с аморфной структурой шириной 10-40 мм и толщиной 40-50 мкм, при этом аморфная структура сплава получена сверхбыстрой закалкой из жидкого металлического расплава со скоростью 104-106 град. С/с.

3. Аморфный ленточный припой для пайки вольфрама и его сплавов с медью и ее сплавами, выполненный в виде гибкой ленты с аморфной структурой из сплава на основе меди, содержащего титан, отличающийся тем, что он дополнительно содержит бериллий при следующем соотношении компонентов, мас.%:

Титан 28,0

Бериллий 1,0

Медь остальное

4. Припой по п.3, отличающийся тем, что он используется для пайки вольфрамовой облицовки к бронзовой основе дивертора термоядерного реактора.

| Переносный ручной станок для расточки вагонных буксовых подшипников | 1919 |

|

SU1825A1 |

| JP 6155071 A, 03.06.1994 | |||

| US 4448853 A, 15.05.1984 | |||

| Припой для пайки керамики с металлом | 1973 |

|

SU470382A1 |

Авторы

Даты

2012-10-20—Публикация

2011-03-22—Подача