Изобретение относится к способам испытаний топлив и масел на моторных стендах с использованием системы очистки отработавших газов двигателей внутреннего сгорания (ДВС) для снижения выбросов сажи и вредных веществ в окружающую среду.

Для оценки наиболее важных эксплуатационных свойств дизельных топлив (испаряемости, воспламеняемости, горючести, склонности к образованию высокотемпературных отложений, экологических свойств) и моторных масел (смазочная способность, склонность к отложениям) используют моторные стенды, оснащенные соответствующими датчиками и измерительной аппаратурой. При этом испытания проводят либо при фиксированных параметрах работы установки (частота вращения коленчатого вала, степень сжатия, температуры охлаждающей жидкости, воздуха на всасывании, масла в картере и др.), либо при различных параметрах (частота вращения коленчатого вала, нагрузка, угол опережения впрыска и др.), изменяемых в соответствии с программой испытаний. В зависимости от конструктивных особенностей двигателя и режимов его эксплуатации факторы, определяющие скорость протекания процессов превращения топлива в двигателе (температуры рабочего заряда и деталей камеры сгорания, коэффициент избытка воздуха и др.), могут изменяться в широких пределах, что приводит к повышению содержания сажи и вредных веществ в отработавших газах ДВС (1 - Н.Н. Гришин, В.В. Середа. Энциклопедия химмотологии. - М.: Издательство «Перо», 2016, С. 60-61, 107-108, 182-184, 565-568, 582-583).

Перед авторами стояла задача разработать автоматизированную систему очистки отработавших газов моторного стенда для испытания топлив и масел, обеспечивающую возможность проведения испытаний в широком диапазоне режимов работы техники и условий ее эксплуатации, а именно, на температурных режимах при различных нагрузках и оборотах двигателя, которые позволили бы оценить такие качества, как склонность дизельных топлив к закоксовыванию распылителей форсунок, влияние состава дизельных топлив на их воспламеняемость и сгораемость, а также противоизносные свойства моторных масел и оценки склонности моторных масел к образованию отложений на деталях двигателя.

При просмотре источников патентной и научно-технической информации были выявлены технические решения, позволяющие оценить возможность использования их в разрабатываемой системе.

Так известна система очистки отработавших газов двигателей внутреннего сгорания, содержащая насос, аппарат очистки, включающий в себя бак с водой, к которой добавлена щелочь (2 - РФ Патент 2027464, B01D 3/00).

Однако эта система имеет ограниченное применение при повышенной частоте вращения коленчатого вала и нагрузке, т.к. отвод отработавших газов из ДВС осуществляет через цилиндрическую камеру, заполненную щелочным раствором, что создает избыточное противодавление на выходе отработавшим газам из ДВС. Это приводит к увеличению температуры выпускных клапанов ДВС и ускоренному их износу.

Наиболее близкой по технической сущности и взятой за прототип является система выпуска отработавших газов одноцилиндровой моторной установки ИТ9-1, содержащая трубопровод для отвода отработавших газов из двигателя, связанный гибким трубопроводом с ресивером, на входе в который установлено промежуточное кольцо, имеющее в корпусе относительно центра скошенные отверстия, направленные внутрь ресивера и связанные с источником оросительной воды, трубопровод отвода очищенных отработавших газов из ресивера, трубопровод слива воды из ресивера и датчик частоты вращения коленчатого вала двигателя (3 - Панков И.А., Щеголь В.В., Безносиков И.Я., Шапиро Б.И. Одноцилиндровые установки типа ИТ. - М: Оборонгиз, 1962. - С. 119-121 - прототип).

Данная система имеет ограниченное применение, т.к. не имеет возможности регулирования количества и тонкости распыла воды в ресивере в зависимости от изменения нагрузочно-скоростного режима работы двигателя, что не позволяет уменьшать количество сажевых частиц и вредных веществ в отработавших газах.

Технический результат изобретения - повышение эффективности автоматизированной системы очистки отработавших газов моторного испытательного стенда за счет создания условий уменьшения выбросов сажи и вредных веществ в окружающею среду при различных нагрузочно-скоростных режимах работы двигателя и условий сгорания топливовоздушной смеси в двигателе.

Указанный технический результат достигается за счет того, что автоматизированная система очистки отработавших газов моторного испытательного стенда, содержащая выхлопной трубопровод двигателя, датчик частоты вращения коленчатого вала двигателя, ресивер, входной патрубок которого связан с выхлопным трубопроводом через промежуточное кольцо, имеющее в корпусе относительно центра скошенные отверстия, направленные внутрь ресивера и связанные с источником оросительной воды, слив которой происходит через патрубок в днище ресивера, в верхней части которого выполнен канал выпуска очищенных отработавших газов, согласно изобретению, дополнительно содержит динамометрическую машину с тензодатчиком крутящего момента двигателя, дымомер с оптическим датчиком, установленный в канале выпуска очищенных отработавших газов, сажеотделитель, установленный в выхлопном трубопроводе перед промежуточным кольцом и выполненный в виде герметичной трубопроводной вставки со смещенными центральными осями входа и выхода выхлопного газа по высоте на расстояние не менее диаметра выхлопного трубопровода двигателя, выходной патрубок сажеотделителя выполнен на одном уровне с его нижним днищем и совмещен с входным каналом промежуточного кольца, при этом в боковых стенках сажеотделителя установлены распылители, направленные встречно друг относительно друга перпендикулярно центральной оси выхлопного трубопровода и подключенные к источнику оросительной воды через запорный клапан, исполнительный механизм которого связан с соответствующим входом дополнительно введенного блока управления, к входам которого подключены тензодатчик крутящего момента двигателя, датчик частоты вращения коленчатого вала и дымомер.

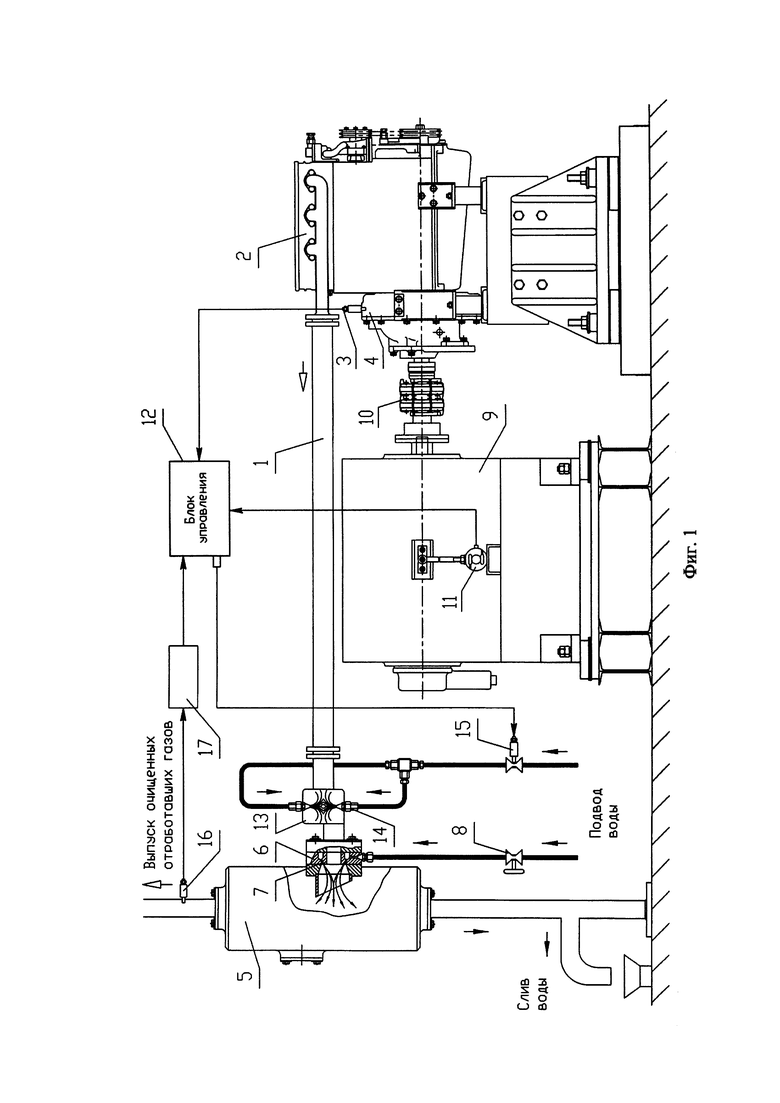

На фиг. 1 представлена блок-схема автоматизированной системы очистки отработавших газов моторного испытательного стенда.

Автоматизированная система очистки отработавших газов содержит выхлопной трубопровод 1 высокооборотного трехцилиндрового двигателя 2 MMZ-3LD, датчик 3 частоты вращения коленчатого вала, установленный на маховике 4 двигателя 2, ресивер 5, входной патрубок которого связан с выхлопным трубопроводом 1 через промежуточное кольцо 6. Ресивер 5 устанавливается на стойке и выставляется так, чтобы был обеспечен уклон выхлопному трубопроводу 1 по направлению от двигателя 2 вниз.

В корпусе промежуточного кольца 6 относительно центра имеются скошенные отверстия 7, направленные внутрь ресивера 5 и связанные с источником оросительной воды через запорный клапан 8. Слив воды происходит через патрубок в днище ресивера 5, в верхней части которого выполнен канал выпуска очищенных отработавших газов.

Динамометрическая машина 9 «VSETIN» DS 736-4V через соединительную муфту 10 соединена с двигателем 2. Тензодатчик 11 (как вариант, ТВЭУ-0,1-1) крутящего момента двигателя 2 установлен в динамометрической машине 9 и подключен к одному из входов блока управления 12. Сажеотделитель 13 установлен в выхлопном трубопроводе 1 перед промежуточным кольцом 6 и выполнен в виде герметичной трубопроводной вставки со смещенными центральными осями входа и выхода выхлопного газа по высоте на расстояние не менее диаметра выхлопного трубопровода 1 двигателя 2. Выходной патрубок сажеотделителя 13 выполнен на одном уровне с его нижним днищем и совмещен с входным каналом промежуточного кольца 6.

В боковых стенках сажеотделителя 13 установлены распылители 14, направленные встречно друг относительно друга перпендикулярно центральной оси выхлопного трубопровода 1. Распылители 14 подключены к источнику оросительной воды через запорный клапан 15, исполнительный механизм которого связан с блоком управления 12, к одному из входов которого подключен датчик 3 частоты вращения коленчатого вала.

Оптический датчик 16 установлен после ресивера 5 в канале выпуска очищенных отработавших газов и подключен к дымомеру 17 (как вариант, МЕТА-01 МП 0.1). Дымомер 17 подключен к одному из входов блока управления 12.

Автоматизированная система очистки отработавших газов эксплуатируется следующим образом.

При проведении испытаний топлив и масел отработавшие газы из двигателя 2 поступают через выхлопной трубопровод 1 в промежуточное кольцо 6, где они орошаются водой через скошенные отверстия 7 в ресивере 5, и далее через верхний канал ресивера 5 отводятся наружу.

Так как во время проведения ускоренных испытаний по разработке метода оценки склонности дизельных топлив на закоксовывание распылителей форсунок на моторном стенде при работе двигателя на режиме максимального крутящего момента с максимальной нагрузкой на тормозе при пониженном давлении начала впрыскивания топлива в камеру сгорания ухудшаются условия сгорания топливовоздушной смеси в двигателе, что приводит к значительному увеличению содержания в отработавших газах несгоревших углеводородов в виде сажи и появлению черного оттенка выхлопных газов.

Штатная система очистки отработавших газов, состоящая из выхлопного трубопровода 1, промежуточного кольца 6 и ресивера 5, не в полной мере справляется с отделением сажевых частиц. Поэтому отработавшие газы из двигателя 2 поступают через выхлопной трубопровод 1 в сажеотделитель 13, где скорость истечения их задерживается, т.к. выход выхлопных газов смещен относительно входа на расстояние не менее диаметра выхлопного трубопровода 1 двигателя 2. Это позволяет качественно проводить диспергирование частиц сажи, находящихся в выхлопных газах, за счет распыливания распылителями 14 воды в виде тумана. Количество подаваемой воды на входе в распылители 14 контролируется блоком управления 12 в зависимости от изменения величины дымности, определяемым дымомером 17, с помощью оптического датчика 16 в очищенных отработавших газах при различных нагрузочно-скоростных режимах двигателя 2, определяемый датчиком 3 частоты вращения коленчатого вала и тензодатчиком 11 величины крутящего момента двигателя 2, сигнал от которых передается на блок управления 12, с которого осуществляется управление запорным клапаном 15. Если концентрация дыма превышает допустимые величины, приводящие к образованию сажевых частиц, то необходимо увеличить количество подаваемой воды к распылителям 14. Вода с частицами сажи после сажеотделителя 13 через промежуточное кольцо 6 поступает в ресивер 5 на слив.

Таким образом, за счет дополнительно введенных (тензодатчика 11 величины крутящего момента двигателя, сажеотделителя 13, распылителей 14, оптического датчика 16 с дымомером 17 и блока управления 12) был получен указанный технических результат - снижена дымность отработавших газов на 34% при работе двигателя на режиме максимального крутящего момента с максимальной нагрузкой на тормозе при пониженном давлении начала впрыскивания топлива в камеру сгорания, который позволил проводить ускоренные испытания топлив и масел в стендовых условиях при разработке новых методов оценки их эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная система очистки отработавших газов моторного испытательного стенда | 2024 |

|

RU2823848C1 |

| Автоматизированная система очистки отработавших газов двигателей внутреннего сгорания в составе тормозного испытательного стенда | 2023 |

|

RU2819975C1 |

| Автоматизированная система очистки отработавших газов двигателей внутреннего сгорания в составе тормозного испытательного стенда | 2024 |

|

RU2835716C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2312234C2 |

| Автоматизированная система управления процессом стендовых испытаний моторных масел | 2024 |

|

RU2833528C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации двигателя | 2020 |

|

RU2742158C1 |

| Автоматизированная установка для испытания топлив и масел при различных режимах эксплуатации дизельного двигателя | 2023 |

|

RU2817032C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВЛАГИ И ТВЕРДЫХ ЧАСТИЦ ИЗ ПРОДУКТОВ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ В ПОРШНЕВОМ ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2227833C2 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2159795C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2563950C1 |

Изобретение может быть использовано при испытаниях топлив и масел на моторных стендах с использованием системы очистки отработавших газов двигателей внутреннего сгорания. Автоматизированная система очистки отработавших газов моторного испытательного стенда содержит выхлопной трубопровод (1) двигателя (2), датчик (3) частоты вращения коленчатого вала двигателя и ресивер (5). Входной патрубок ресивера (5) связан с выхлопным трубопроводом (1) через промежуточное кольцо (6). Промежуточное кольцо (6) имеет в корпусе относительно центра скошенные отверстия (7), направленные внутрь ресивера (5) и связанные с источником оросительной воды. Слив воды происходит через патрубок в днище ресивера (5), в верхней части которого выполнен канал выпуска очищенных отработавших газов. Система содержит динамометрическую машину (9) с тензодатчиком (11) крутящего момента двигателя, дымомер (17) с оптическим датчиком (16) и сажеотделитель (13). Дымомер (17) установлен в канале выпуска очищенных отработавших газов. Сажеотделитель (13) установлен в выхлопном трубопроводе (1) перед промежуточным кольцом и выполнен в виде герметичной трубопроводной вставки со смещенными центральными осями входа и выхода выхлопного газа по высоте на расстояние не менее диаметра выхлопного трубопровода (1) двигателя. Выходной патрубок сажеотделителя (13) выполнен на одном уровне с его нижним днищем и совмещен с входным каналом промежуточного кольца (6). В боковых стенках сажеотделителя (13) установлены распылители (14), направленные встречно друг относительно друга и перпендикулярно центральной оси выхлопного трубопровода (1). Распылители (14) подключены к источнику оросительной воды через запорный клапан (15), исполнительный механизм которого связан с входом блока (12) управления. К входам блока (12) управления подключены тензодатчик (11) крутящего момента двигателя, датчик (3) частоты вращения коленчатого вала и дымомер (17). Технический результат заключается в уменьшении выбросов сажи и вредных веществ в окружающею среду при различных нагрузочно-скоростных режимах работы двигателя и условиях сгорания топливовоздушной смеси в двигателе. 1 ил.

Автоматизированная система очистки отработавших газов моторного испытательного стенда, содержащая выхлопной трубопровод двигателя, датчик частоты вращения коленчатого вала двигателя, ресивер, входной патрубок которого связан с выхлопным трубопроводом через промежуточное кольцо, имеющее в корпусе относительно центра скошенные отверстия, направленные внутрь ресивера и связанные с источником оросительной воды, слив которой происходит через патрубок в днище ресивера, в верхней части которого выполнен канал выпуска очищенных отработавших газов, отличающаяся тем, что дополнительно содержит динамометрическую машину с тензодатчиком крутящего момента двигателя, дымомер с оптическим датчиком, установленный в канале выпуска очищенных отработавших газов, сажеотделитель, установленный в выхлопном трубопроводе перед промежуточным кольцом и выполненный в виде герметичной трубопроводной вставки со смещенными центральными осями входа и выхода выхлопного газа по высоте на расстояние не менее диаметра выхлопного трубопровода двигателя, выходной патрубок сажеотделителя выполнен на одном уровне с его нижним днищем и совмещен с входным каналом промежуточного кольца, при этом в боковых стенках сажеотделителя установлены распылители, направленные встречно друг относительно друга перпендикулярно центральной оси выхлопного трубопровода и подключенные к источнику оросительной воды через запорный клапан, исполнительный механизм которого связан с соответствующим входом дополнительно введенного блока управления, к входам которого подключены тензодатчик крутящего момента двигателя, датчик частоты вращения коленчатого вала и дымомер.

| УСТРОЙСТВО ОЧИСТКИ ОТРАБОТАВШЕГО ГАЗА | 2016 |

|

RU2630640C2 |

| ПОЕЗДНОЙ ИНДУКТОР для ПРИЕМА СИГНАЛОВ ДВИЖУЩИМСЯ ПОЕЗДОМ | 0 |

|

SU204359A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАПЕЛЬНОЙ ПОДАЧИ ЖИДКОГО ВОССТАНОВИТЕЛЯ В ВЫПУСКНОЙ ТРУБОПРОВОД | 2009 |

|

RU2543087C2 |

| Устройство для перемещения груза | 1985 |

|

SU1291498A1 |

| US 8534053 B2, 17.09.2013. | |||

Авторы

Даты

2023-11-03—Публикация

2023-04-27—Подача