Изобретение относится к металлообработке точных отверстий термообработанных деталей из сталей и сплавов поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь.

Известна сборная прошивка для обработки отверстий с наложением продольных ультразвуковых колебаний (см. SU № 956182, МПК B23D 43/02, опубл. 07.09.1982), содержащая стержень с опорным торцом и жесткозакрепленные на стержне с помощью резьбовых соединений деформирующие и промежуточные элементы из материала разной плотности, расположенные по длине в порядке уменьшения плотности и площади поперечного сечения от опорного торца стержня. Такая конструкция позволяет уменьшить рассеивание энергии колебаний прошивки и увеличить амплитуду колебательного смещения деформирующего элемента.

Наиболее близким техническим решением является устройство для обработки отверстий с наложением ультразвуковых колебаний (УЗК) (см. патент RU № 2382692, МПК В24В 37/02, опубл. 27.02.2010), включающее источник УЗК, содержащий стержень с опорным торцом, деформирующий и промежуточный элементы; при этом деформирующий и промежуточный элементы и стержень источника УЗК скреплены нежестко между собой и центрированы по оси обрабатываемого отверстия посредством выполненных по центру на контактных поверхностях их торцов выступов или отверстий для последовательного свободного размещения выступа одного из элементов в отверстии другого, причем деформирующий элемент выполнен с максимальным поперечным сечением большим, а промежуточный элемент - меньшим, чем обрабатываемое отверстие, при этом площадь поперечного сечения контактной поверхности торца деформирующего элемента соответствует площади поперечного сечения контактной поверхности торца промежуточного элемента, а деформирующий элемент выполнен сферической, коническо-цилиндрической, конической формы и с удлинителем в виде стержня, по центру торца которого выполнено отверстие и выступы.

Недостатком данного решения является то, что в выше указанном устройстве такая схема введения ультразвуковых колебаний в очаг деформации возможна только при вмонтировании ультразвукового преобразователя в конструкцию прессового оборудования, характеризуется многоэлементностью волноводной колебательной системы, обуславливавшей снижение степени концентрации акустической энергии непосредственно в очаге деформации из-за потерь энергии в элементах колебательной системы, а также увеличением расстояния от силового источника пресса до инструмента, что приводит к уменьшению жесткости волноводной колебательной системы, которая не позволяет реализовать процесс дорнования с большими усилиями, и неоправданному выбору оборудования с завышенными высотными габаритными размерами прессового оборудования высокой материалоёмкости.

Задачей изобретения является повышение эффективности процесса калибрования отверстий поверхностным пластическим деформированием, качества обрабатываемой поверхности путем наложения ультразвуковых колебаний на деталь.

Наложение на деталь акустического поля обеспечивает повышение эффективности работы всей технологической системы за счёт: знакопеременных изменений геометрических размеров детали в радиальном и тангенциальном направлениях, обусловленных протеканием в материале детали с высокой скоростью волновых процессов, приводящих к снижению её напряжённого состояния; сокращения промежуточных элементов волноводной колебательной системы.

Сущность изобретения заключается в том, что устройство для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь, характеризующееся содержанием технологического и акустического блоков, при этом в технологическом блоке устроены силовой шток с дорном, рабочий стол для установки детали на нем, при этом рабочий стол снабжен отверстием, большим диаметра дорна, а акустический блок, включает магнитострикционный преобразователь, преобразующий электрические колебания в механические перемещения, с помощью концентратора, установленного перпендикулярно к оси детали в приспособление закрепленное на кронштейне жестко соединенного со станиной рабочего стола, кроме этого находятся ультразвуковой генератор для преобразования электрического тока промышленной частоты в электрические колебания и датчик акустической обратной связи, связанный с устройством автоматической подстройки частоты.

Технический результат заключается в том, что введение через деталь в зону контактного взаимодействия дорна с обрабатываемой поверхностью ультразвуковых колебаний за счет уменьшения коэффициента внешнего трения между дорном и поверхностью, изменения напряжённого состояния поверхностного слоя и снижения внутреннего трение в материале детали обеспечивается снижение энергосиловых факторов) процесса калибрования, повышаются физико-механические параметры качества поверхности отверстия.

Калибрования отверстия дорнами с наложением ультразвукового поля на деталь состоит из технологического блока, реализующего процесс калибрования отверстия дорном и акустического, создающего в материале детали сложное акустическое поле.

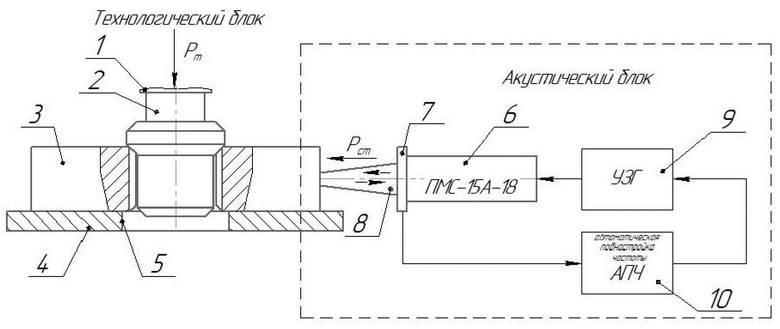

Сущность изобретения поясняется чертежом, где представлена принципиальная схема устройства.

Устройство для калибрования отверстий содержит:

- технологический блок, который включает: силовой шток 1 с дорном 2, деталь 3, установленную на рабочий стол 4, при этом у рабочего стола 4 предусмотрено отверстие 5, диаметром больше диаметра дорна 2;

- акустический блок включает магнитострикционный преобразователь 6 с датчиком акустической обратной связи, преобразующий электрические колебания частотой 18-22 кГц в механические перемещения, с помощью концентратора 8, который формирует в детали 3 сложное акустическое поле. Концентратор 8 устанавливается перпендикулярно к оси детали 3 в приспособление закрепленное на кронштейне жестко соединенного со станиной рабочего стола 4 (на чертеже не показан). Осевое перемещение концентратора 8 с магнитострикционным преобразователем 6 осуществляется в ручную до полного контакта с деталью 3 и фиксируется с помощью скоб (на чертеже не показано), обеспечивая статическое усилия контакта концентратора 8 с деталью в пределах 140 Н. Кроме этого в акустическом блоке находятся ультразвуковой генератор (УЗГ) 9, который предназначен для обеспечения нормального функционирования акустического контура 6, 7 и преобразования электрического тока промышленной частоты 50 Гц в электрические колебания частотой 18-22 кГц. Для обеспечения максимального значения амплитуд как на резонансной частоте, так и субгармониках используется система автоматической подстройки частоты (АПЧ) 10 для УЗГ 9, где датчик акустической обратной связи 7 является индукционным в котором, наводятся гармонические синусоидальные колебания изменяющимся магнитным потоком по амплитуде формы которых система АПЧ 10 меняет частоту колебаний УЗГ 9, что позволяет поддерживать максимальным значение амплитуды колебаний и определяет перемещения волновода - магнитострикционного преобразователя 6 подключённого к нагрузке в автоматическом режиме.

Устройство работает следующим образом: деталь 3 устанавливается на плоскость рабочего стола 4 и центрируется относительно оси дорна 2 с помощью опорных установочных элементов (в виде штырей или призмы) (на чертеже не показаны), установленных на рабочем столе 4. Концентратор 8 установленный перпендикулярно к оси детали 3 приводится в соприкосновении с наружной поверхностью детали 3 со статическим усилием 140 Н и фиксируется в этом положении, и передает детали 3 ультразвуковые колебания от генератора 9 через магнитострикционный преобразователь 6. Силовой шток 1 воздействует на дорн 2 и проталкивает его по оси через отверстия детали 3, находящейся под воздействием ультразвуковых колебаний, обеспечиваемых концентратором 8.

Примеры эффективности применения ультразвуковых колебаний при калибровании отверстий путем наложения их на деталь.

Зависимость параметра шероховатости отверстия при обработке дорнованием.

Заготовка: втулка - сталь 45, σв=610 МПа; инструмент - однозубый дорн Р6М5 HRCэ 63…66, угол конуса дорна α=5°±10°C, ширина ленточки дорна b=2,3 мм, скорость дорнования V=20 мм/мин, натяг (Н) iп=0,14 мм, обработка всухую, диаметр дорна d=29,00±0,03 мм, количество измерений - 5, фактическая длина контакта - lк=20 мм,

мкм

мкм

Р, кгс/мм2

Зависимость параметра шероховатости отверстия при обработке дорнованием с наложением УЗК.

Заготовка: втулка - сталь 45, σв=610 МПа; инструмент - однозубый дорн Р6М5 63…66 HRCэ, угол конуса дорна α=5°±10°C, ширина ленточки дорна b=2,3 мм, скорость дорнования V=20 мм/мин, натяг (Н) iп=0,14 мм, диаметр дорна d=29,00±0,03 мм, количество измерений - 5, фактическая длина контакта - lк=20 мм, обработка с наложением УЗК, частота колебаний f=22 кГц, амплитуда колебаний ξ=4…6 мкм.

мкм

мкм

Р, кгс/мм2

Зависимость параметра шероховатости отверстия при обработке дорнованием.

Заготовка: втулка - сталь 30ХГСА, σв=820 МПа; инструмент - однозубый дорн Р6М5 HRCэ 63…66, угол конуса дорна α=5°±10°C, ширина ленточки дорна b=2,3 мм, скорость дорнования V=20 мм/мин, натяг (Н) iп=0,22 мм, обработка всухую, диаметр дорна d=29,00±0,03 мм, количество измерений - 5, фактическая длина контакта - lк=20 мм,

мкм

мкм

Р, кгс/мм2

Зависимость параметра шероховатости отверстия при обработке дорнованием с наложением УЗК.

Заготовка: втулка - сталь 30ХГСА, σв=820 МПа; инструмент - однозубый дорн Р6М5 63…66 HRCэ, угол конуса дорна α=5°±10°C, ширина ленточки дорна b=2,3 мм, скорость дорнования V=20 мм/мин, натяг (Н) iп=0,24 мм, диаметр дорна d=29,00±0,03 мм, количество измерений - 5, фактическая длина контакта - lк=20 мм, обработка с наложением УЗК, частота колебаний f=22 кГц, амплитуда колебаний ξ=4…6 мкм.

мкм

мкм

Р, кгс/мм2

Проведенные экспериментальные исследования показали эффективность применения ультразвуковых колебаний при калибровании отверстий путем наложения их на деталь.

Установлено, что наложение ультразвуковых колебаний на деталь снижает шероховатость обработанной поверхности в 2-2,5 раза.

В результате наложения ультразвуковых колебаний на деталь изменяется напряжённое состояние поверхностного слоя отверстия и как следствие снижается усилие при калибровании в 1,25 раза. Снижение усилия дорновании отверстий с применением УЗК позволяет при выполнении операций калибрования, особенно в закаленных деталях, использовать пресса с меньшими габаритными и энергосиловыми параметрами.

Особенностью устройства является то, что ультразвуковые колебания в зону контактного взаимодействия дорна 2 с обрабатываемой деталью 3 осуществляются через деталь 3, являющейся элементом волновой колебательной системы. Это позволяет уменьшить коэффициент внешнего трения между дорном 2 и поверхностью, изменить напряжённое состояние поверхностного слоя и снизить внутренние трение в материале детали 3, и как следствие снизить энергосиловые факторы (усилие дорнования) процесса калибрования, повысить физико-механические параметры качества поверхности отверстия, что особенно актуально при обработке точных отверстий в термообработанных деталях и деталях из труднообрабатываемых материалов.

Калибрование отверстий по предложенной схеме позволяет исключить введение ультразвукового преобразователя в конструкцию прессового оборудования, сократить количество элементов волноводной колебательной системы и таким образом снизить габариты и материалоемкость применяемого оборудования для реализации процесса калибрования; повысить степень концентрации акустической энергии непосредственно в очаге деформации за счет повышения жесткости волноводной колебательной системы; обеспечить реализацию процесса дорнования с меньшими усилиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СБОРНЫМ ДОРНОМ | 2007 |

|

RU2336986C1 |

| СПОСОБ СБОРКИ ДЕТАЛЕЙ С НАТЯГОМ | 2003 |

|

RU2238181C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СБОРНЫМ ИНСТРУМЕНТОМ | 2007 |

|

RU2336987C1 |

| Способ сборки деталей с натягом | 1983 |

|

SU1199557A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312757C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| Способ изготовления плунжернойпАРы, РАбОТАющЕй бЕз СМАзКи | 1978 |

|

SU810420A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

Изобретение относится к устройству для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь. Устройство содержит технологический и акустический блоки. Технологический блок включает силовой шток с дорном, рабочий стол для установки детали на нем. Рабочий стол выполнен с отверстием, большим диаметра дорна. Акустический блок включает магнитострикционный преобразователь, преобразующий электрические колебания в механические перемещения с помощью концентратора, установленного перпендикулярно к оси детали в приспособление, закрепленное на кронштейне жестко соединенного со станиной рабочего стола. В акустическом блоке расположены ультразвуковой генератор для преобразования электрического тока промышленной частоты в электрические колебания и датчик акустической обратной связи, связанный с устройством автоматической подстройки частоты. В результате повышается качество обрабатываемой поверхности. 1 ил., 4 табл.

Устройство для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь, характеризующееся содержанием технологического и акустического блоков, при этом технологический блок включает силовой шток с дорном, рабочий стол для установки детали на нем, при этом рабочий стол выполнен с отверстием, большим диаметра дорна, а акустический блок включает магнитострикционный преобразователь, преобразующий электрические колебания в механические перемещения с помощью концентратора, установленного перпендикулярно к оси детали в приспособление, закрепленное на кронштейне жестко соединенного со станиной рабочего стола, причем в акустическом блоке находятся ультразвуковой генератор для преобразования электрического тока промышленной частоты в электрические колебания и датчик акустической обратной связи, связанный с устройством автоматической подстройки частоты.

| 0 |

|

SU155751A1 | |

| ВОЛНОВОДНЫЙ ФИЛЬТР- ПРЕОБРАЗОВАТЕЛЬ | 0 |

|

SU185980A1 |

| Устройство для деформационного упрочнения | 1990 |

|

SU1727978A1 |

| WO 2002006007 A1, 24.01.2002. | |||

Авторы

Даты

2024-04-09—Публикация

2023-09-15—Подача