Изобретение относится к области металлообработки и может быть использовано при дорновании отверстий в деталях типа втулок, цилиндров и гильз.

Известен способ дорнования отверстий [1], включающий поверхностное пластическое деформирование заготовки путем вдавливания дорна и сообщения заготовке осциллирующих движений в направлении перемещения дорна, а также способы калибрования дорном внутренних поверхностей длинномерных цилиндров или труб [2], [3] путем нагрева заготовок в зоне деформации для повышения стойкости дорна и стабильности размеров после обработки за счет уменьшения усилия дорнования при увеличении пластичности металла при нагреве и устройства для осуществления дорнования путем сообщения заготовке осциллирующих движений относительно инструмента (дорна, прошивки или протяжки) [4] посредством гидравлического вибратора, а также конструкции [5], [6], повышающие стойкость инструмента при дорновании.

Дорнование является калибрующе-отделочной операцией и осуществляется инструментом (дорном), который протягивается через обрабатываемое отверстие, имеющее меньшие диаметральные размеры по сравнению с размерами дорна.

Вследствие пластического деформирования при дорновании диаметр отверстия увеличивается, поверхностный слой металла в отверстии упрочняется, а неровности поверхности сглаживаются. В зависимости от натяга пластические деформации носят локальный поверхностный характер или распространяются на весь объем заготовки, изменяя ее диаметральные и линейные размеры.

Для повышения точности диаметральных размеров и геометрической формы отверстия путем снижения усилий дорнования применяют дорнование с нагревом заготовки внешним источником [2] или нагревом зоны контакта вращением дорна или заготовки [3]. Однако нагрев заготовки или зоны контакта существенно осложняет технологию дорнования и не гарантирует стабильности размеров после дорнования и требуемые эксплуатационные характеристики поверхностного слоя для ответственных сопряжений.

Более перспективным для снижения усилий дорнования и повышения точности геометрической формы отверстия является сообщение заготовке или инструменту осевых вибраций, которые создают ударные импульсы и облегчают продвижение дорна особенно при обработке длинномерных заготовок.

Наиболее близкими заявляемому изобретению являются «Способ дорнования отверстий» по авт. свид. №584988 [1] и «Устройство для протягивания пульсирующим усилием» по авт. свид. №464410 [4].

В прототипе способа по авт. свид. №584988 дорнование отверстий осуществляют путем нанесения на обрабатываемую поверхность слоя смазки, а заготовке сообщают пульсирующие циклические перемещения, причем дополнительное силовое воздействие, направленное противоположно усилию дорнования, осуществляют в момент локального уменьшения толщины смазочного слоя в зоне контакта дорна с обрабатываемой поверхностью заготовки при возрастании усилия дорнования.

Однако предварительное нанесение слоя смазки на обрабатываемую поверхность отверстия не гарантирует стабильного разделения поверхностей контакта дорна с материалом заготовки, так как движущийся дорн при наличии натяга выдавливает смазку, и в дальнейшем происходит преимущественно сухое трение, которое сопровождается появлением наростов на инструменте, возрастанием усилия дорнования и существенным ухудшением качественных характеристик поверхности заготовки вследствие появления отдельных глубоких рисок, что недопустимо при финишной обработке. Кроме того, с изменением материала заготовки и габаритных размеров отверстия, дорна и величины натяга энергии от осциллирующих движений заготовки может оказаться недостаточно для достижения положительного эффекта при дорновании. А заготовки из высоколегированных коррозионностойких сталей после обработки дорнованием могут существенно изменять точностные параметры с течением времени вследствие релаксации (перераспределения) напряжений, что снижает эксплуатационные характеристики ответственных соединений. Происходит изменение как диаметральных и линейных размеров, так и геометрической формы профиля обработанного дорнованием отверстия.

В прототипе устройства по авт. свид. №464410 обрабатываемая заготовка закрепляется в корпусе оправки, жестко связанной со штоком гидравлического цилиндра вибратора. При этом инструмент, в качестве которого может использоваться дорн, прошивка или протяжка, перемещается от привода станка с постоянной скоростью, а заготовке циклически сообщается дополнительное ускоренное движение навстречу инструменту, причем силовой гидроцилиндр связан со сливным клапаном следящего типа в гидросхеме привода, сблокированным по срабатыванию с окончанием цикла импульсного хода заготовки.

Недостатком известного устройства является отсутствие возможности независимого регулирования амплитуды и частоты осциллирующих движений заготовки, что не позволяет установить оптимальные параметры осцилляции. С изменением частоты осцилляции спонтанно меняется и амплитуда движения заготовки. При больших усилиях дорнования и значительной массе вибрирующих частей необходимо учитывать инерционность системы, а это ограничивает возможности реализации при обработке амплитудно-частотных характеристик, необходимых для достижения эффекта от сообщения заготовке осциллирующих движений.

Техническим результатом заявляемого изобретения является повышение качества поверхностей деталей и снижение деформирующего усилия при дорновании.

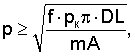

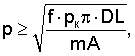

Технический результат достигается тем, что в способе дорнования отверстий, при котором осуществляют поверхностное пластическое деформирование путем осевого перемещения дорна и осциллирующего движения заготовки вдоль обрабатываемой поверхности, на которую наносят смазку, смазку наносят путем подачи технологической жидкости в распыленном виде навстречу движению дорна, а частоту осциллирующих движений заготовки определяют из условия:

где p - круговая частота колебаний;

f - коэффициент трения;

рк -давление на поверхностях контакта;

D - диаметр сопряжения дорна с заготовкой;

L - длина сопряжения;

m - масса вибрирующих частей с заготовкой;

А - амплитуда колебаний,

при этом в качестве смазки используют технологическую жидкость в виде смеси веретенного масла с олеиновой кислотой в количестве 5-10% по массе.

Устройство для реализации способа, содержащее дорн, вибросуппорт, выполненный с возможностью установки на нем обрабатываемой заготовки, и гидравлический вибропривод, выполненный в виде рабочего цилиндра, поршня и штока золотника, связанного с вибросуппортом, снабжено рычагом, жестко закрепленным на штоке золотника и шарнирно соединенным посредством кривошипа с одним концом приводного вала электродвигателя, установленного с возможностью бесступенчатого изменения частоты вращения, а второй конец приводного вала соединен с валом насоса вибропривода, при этом кривошип смонтирован с возможностью регулирования радиуса его вращения, а вибросуппорт снабжен цилиндрической полостью, концентрично которой в стенке основания вибросуппорта выполнены отверстия, с закрепленными в них, по крайней мере, двумя форсунками.

Предлагаемые способ и устройство для его осуществления позволяют повысить качество обработки поверхностей деталей при дорновании и снизить деформирующее усилие путем подачи непосредственно в зону контакта навстречу движению дорна распыленной технологической жидкости, что приводит к образованию тонких пленок, разделяющих рабочую поверхность дорна и обрабатываемые поверхности заготовки на всем пути движения дорна, а также сообщением заготовке осциллирующих движений, частоту колебаний которых определяют по формуле, связывающей давление рк на поверхностях контакта, которое зависит от физико-механических характеристик материала и величины натяга в сопряжении дорна с заготовкой, с коэффициентом трения f, массой m вибрирующих с заготовкой частей устройства и амплитудой А колебаний. При меньшем значении круговой частоты р осцилляции эффекта от колебаний заготовки наблюдаться не будет.

В то же время введение в зону контактного трения дорна с заготовкой дополнительной энергии от ударно-импульсного воздействия сопровождается структурной активацией контактных поверхностей, интенсифицирует формирование в зоне контакта адсорбированных пленок технологической жидкости, которые оказывают экранирующее воздействие на адгезионные процессы и препятствуют образованию нароста на поверхностях дорна, особенно при обработке вязких сталей. При этом существенно снижается усилие дорнования. Такая технология особенно эффективна при изготовлении дорнованием деталей типа втулок из бесшовных труб, когда величина натяга может достигать нескольких миллиметров и сопровождаться изменением не только внутреннего, но и наружного диаметра заготовки. Дорнование с большими натягами позволяет не только уменьшить трудоемкость изготовления деталей, но и упрочнить материал и увеличить коэффициент его использования с 0,7...0,8 до 0,9...0,95, исключив операции тонкого растачивания и шлифования.

Наибольший эффект для уменьшения трения при дорновании стальных заготовок достигается при использовании в качестве смазки смеси веретенного масла с олеиновой кислотой (5-10% по массе). Веретенное масло характеризуется хорошей текучестью, необходимой для распыления, и высокой проникающей способностью, что важно для попадания смазки непосредственно в зону контакта инструмента с заготовкой. Олеиновая кислота обладает хорошими противозадирными свойствами и предотвращает появление на поверхностях дорна нароста. Кроме того, являясь поверхностно-активным веществом, олеиновая кислота (С17Н33СООН) адсорбируется на поверхности детали и приводит к адсорбционному понижению твердости металла в соответствии с эффектом П.А.Ребиндера. При этом снижается коэффициент трения, температура контактных поверхностей дорна и заготовки становится ниже, что способствует получению менее шероховатой поверхности. При трении без смазки происходит высокий локальный нагрев микрообъемов металла, что приводит к схватыванию, т.е. возникновению металлических связей вследствие молекулярного взаимодействия трущихся поверхностей и диффузии атомов, а это создает условия для появления нароста на кромках деформирующего инструмента (дорна), а следовательно, ухудшению качества обработанной поверхности и ускоренному выходу из строя инструмента.

При концентрации олеиновой кислоты в технологической жидкости менее 5% (по массе) противозадирные свойства и пластифицирование металла в зоне контакта проявляются несущественно. Наибольшая эффективность достигается при концентрации олеиновой кислоты 5-10% (по массе). Дальнейшее увеличение концентрации олеиновой кислоты не изменяет показатели обработки. Поэтому возрастание содержания олеиновой кислоты свыше 10% в составе технологической жидкости нецелесообразно.

Устройство для реализации способа позволяет независимо регулировать как частоту, так и амплитуду осциллирующих движений заготовки и получить заданные амплитудно-частотные характеристики, необходимые для достижения эффекта от ударно-импульсного воздействия на зону контакта заготовки с дорном, посредством рычага, жестко закрепленного на штоке золотника гидравлического вибропривода и шарнирно соединенного при помощи кривошипа с валом приводного электродвигателя, причем радиус кривошипа может регулироваться.

Для подачи в зону контакта навстречу движению дорна технологической жидкости вибросуппорт, на который устанавливается обрабатываемая заготовка, снабжен цилиндрической полостью, а в стенке основания вибросуппорта концентрично цилиндрической поверхности полости выполнены отверстия, в которых смонтированы форсунки для распыления технологической жидкости, причем форсунок устанавливается не менее двух.

Количество форсунок зависит от диаметра и конфигурации обрабатываемого отверстия заготовки, но менее двух форсунок использовать не рекомендуется для равномерного орошения всего периметра обрабатываемого отверстия масляным туманом. При установке форсунки по оси отверстия распыленный поток технологической жидкости неэффективно смачивает стенки отверстия.

Для независимого регулирования круговой р частоты осцилляций заготовки с вибросуппортом один конец приводного вала электродвигателя, частота вращения которого регулируется бесступенчато, соединен с кривошипом, а второй с валом насоса вибропривода. Такое конструктивное решение позволяет реализовать новый способ дорнования и обеспечить непрерывную подачу технологической жидкости в зону контакта на всем пути движения дорна, а также сообщить вибросуппорту необходимую величину ударного импульса за счет достижения заданной амплитудно-частотной характеристики с учетом массы вибросуппорта с заготовкой.

Сравнение известных технических решений с заявляемым показало, что существенными отличительными признаками заявляемого способа являются: нанесение смазки на обрабатываемую поверхность заготовки путем подачи технологической жидкости в распыленном виде навстречу движению дорна и определение частоты осциллирующих движений заготовки из условия:

причем в качестве смазки используют технологическую жидкость в виде смеси веретенного масла с олеиновой кислотой в количестве 5-10% по массе.

Устройство для осуществления способа также характеризуется существенными отличительными признаками, совокупностью новых функциональных связей, которыми являются рычаг, жестко закрепленный на штоке золотника гидравлического вибропривода, который шарнирно соединен посредством кривошипа с одним концом вала приводного электродвигателя с возможностью бесступенчатого изменения частоты вращения, а второй конец приводного вала соединен с валом насоса вибропривода, причем кривошип установлен с возможностью регулирования радиуса его вращения, а вибросуппорт снабжен цилиндрической полостью, концентрично которой в стенке основания вибросуппорта выполнены отверстия, с закрепленными в них, по крайней мере, двумя форсунками.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемые способ и устройство обладают существенными отличиями.

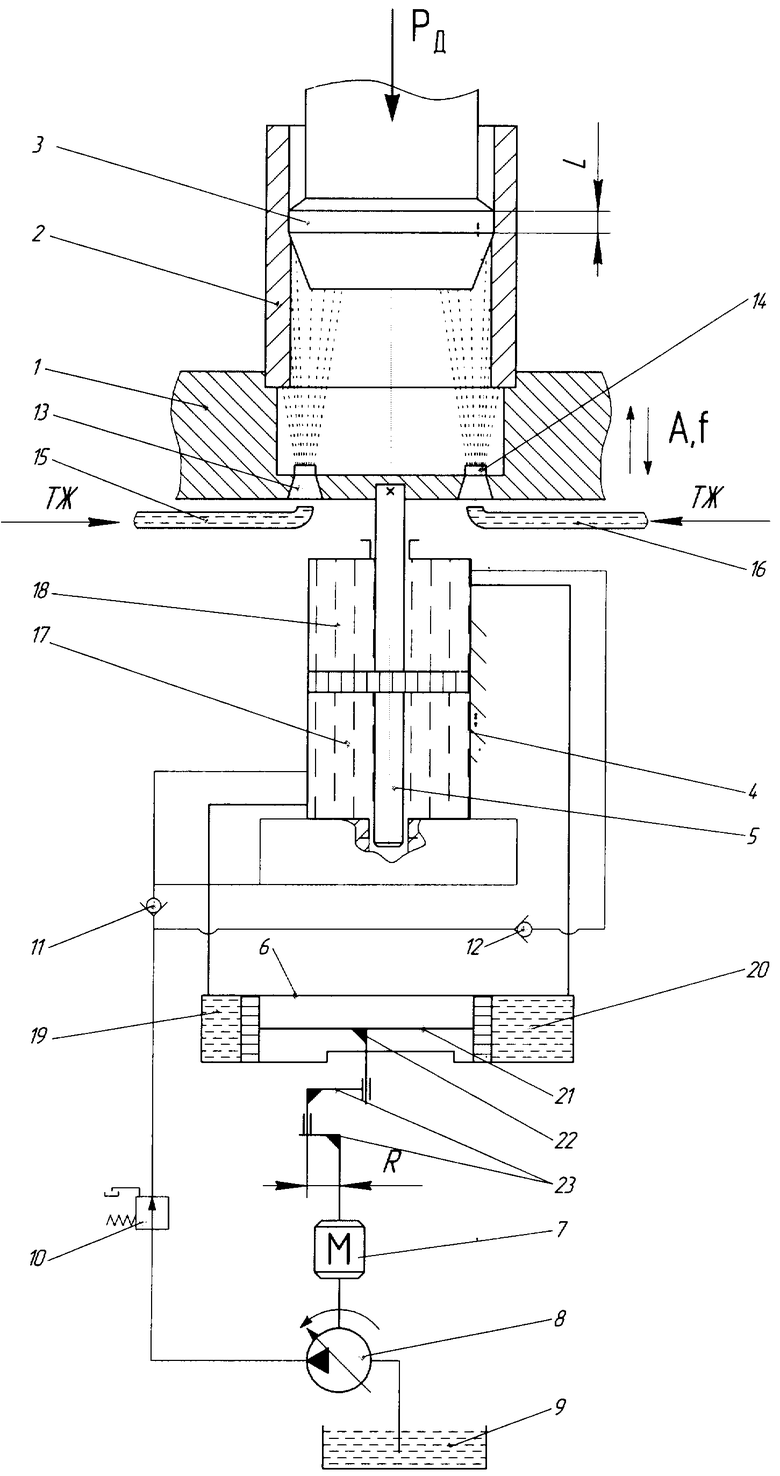

На чертеже приведена схема устройства для осуществления способа.

Устройство, реализующее способ, содержит вибросуппорт 1 (чертеж), на который устанавливается обрабатываемая заготовка 2, дорн 3 и гидравлический вибропривод, состоящий из рабочего цилиндра 4 с поршнем и штоком 5, к которому крепится вибросуппорт 1, золотника (управляющего цилиндра) 6, электродвигателя 7, насоса 8, бака 9, предохранительного клапана 10, обратных клапанов 11, 12 и трубопроводов. В стенке основания вибросуппорта смонтированы форсунки 13 и 14, к которым подведены трубопроводы 15 и 16. Нижняя 17 и верхняя 18 полости рабочего цилиндра соединены трубопроводами с полостями 19 и 20 золотника 6. На штоке 21 жестко закреплен рычаг 22, который шарнирно соединен с валом электродвигателя 7 посредством кривошипа 23, причем кривошип установлен с возможностью регулирования радиуса R. Величина радиуса R определяет ход штока 21 золотника 6. Второй конец вала электродвигателя соединен с валом гидронасоса 8.

Способ обработки осуществляют следующим образом. Обрабатываемую деталь 2 устанавливают на вибросуппорт 1, жестко соединенный со штоком 5 рабочего цилиндра 4 гидравлического вибропривода. Дорн 3 перемещают по отверстию под действием усилия РД, которое передают дорну от пресса или протяжного станка, а вибросуппорту с заготовкой сообщают осевые осциллирующие движения.

Для уменьшения трения при дорновании на обрабатываемую поверхность заготовки наносят смазку путем подачи технологической жидкости в распыленном виде навстречу движению дорна через трубопроводы 15 и 16, причем для образования тонких пленок на поверхностях заготовки и дорна жидкость распыляют в цилиндрической полости вибросуппорта 1 при помощи форсунок 13 и 14. Это позволяет обеспечить проникновение жидкости непосредственно в зону контакта на всем пути движения дорна по обрабатываемой поверхности.

При этом частоту р осциллирующих движений заготовки задают в соответствии с неравенством:

При выполнении этого соотношения максимальная сила инерции fи max, действующая на заготовку от осциллирующих движений, сообщаемых вибросуппорту гидравлическим вибратором, будет не меньше усилия дорнования Рд.

Величину сил инерции определяют по соотношению:

Fи max=mAp2,

где m - масса вибрирующих частей;

А - амплитуда колебаний;

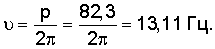

р - круговая частота колебаний (р=2πυ; υ - частота в Гц).

Силу дорнования Рд, т.е. усилие сдвига дорна относительно заготовки определяют по закону Амонтона:

Pд=f·pк·πDL,

Где f - коэффициент трения;

рк - давление на поверхности контакта (определяется по формуле Ламе-Годолина);

D - диаметр сопряжения дорна с заготовкой;

L - длина соединения (контакта) дорна и заготовки.

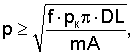

Давление рк на поверхности контакта находят, используя зависимость Ламе-Годолина:

где Nд - натяг дорнования;

Сз и Сд - коэффициенты, характеризующие геометрические соотношения размеров заготовки и дорна;

Ез и Ед - модули упругости материалов заготовки и дорна.

При выполнении предложенного в качестве критерия эффективности применения вибраций неравенства инерционно-импульсная нагрузка, действующая на заготовку, облегчит пластическое деформирование материала заготовки дорном, что создает предпосылки для уменьшения силы дорнования Рд и повышения точностных параметров отверстия и качественных характеристик поверхностного слоя обработанных заготовок.

Для нанесения смазки распылением на контактирующие поверхности дорна и заготовки используют технологическую жидкость в виде смеси веретенного масла с олеиновой кислотой в количестве 5-10% по массе.

По окончании обработки отключают приводы дорна и осциллирующих движений вибросуппорта с заготовкой, прекращают подачу технологической жидкости и производят смену заготовок.

Предлагаемый способ позволяет формировать высокие точностные параметры деталей, заменить технологические операции тонкого растачивания и шлифования отверстий дорнованием, уменьшить трудоемкость изготовления деталей и повысить эксплуатационные характеристики соединений за счет упрочнения поверхностного слоя. Устройство для реализации способа работает следующим образом.

Вибросуппорт 1 (см. фиг.1) устанавливается на стол пресса или вертикально-протяжного станка и жестко соединяется со штоком 5 рабочего цилиндра 4 гидравлического вибратора. Обрабатываемая заготовка 2 устанавливается в посадочное гнездо, выполненное на корпусе вибросуппорта 1. В отверстие заготовки 2 подается дорн 3, на который передается усилие дорнования Рд от пресса или протяжного станка. Одновременно из автономного бака с технологической жидкостью (на чертеже не показан) по трубопроводам 15 и 16 через форсунки 13 и 14 жидкость в распыленном состоянии подается навстречу движению дорна, покрывая масляным туманом поверхности заготовки и дорна. С выдержкой 0,5...1 с, необходимой для врезания дорна в металл заготовки, по команде от реле времени включается электродвигатель 7 гидравлического вибратора. Масло из бака 9 нагнетается насосом 8 и заполняет полости 17 и 18 рабочего цилиндра 4 и полости 19 и 20 золотника 6 (управляющего цилиндра). Давление в гидросистеме обеспечивается предохранительным клапаном 10, а для предотвращения перетечек масла из одной полости рабочего цилиндра 4 в другую установлены обратные клапаны 11 и 12.

При вращении вала электродвигателя 7 одновременно с работой гидронасоса 8 получает возвратно-поступательное перемещение шток 21 золотника 6. При движении штока влево масло из полости 19 золотника нагнетается в полость 17 рабочего цилиндра и перемещает шток 5 вверх. При этом масло из полости 18 рабочего цилиндра будет поступать в полость 20 золотника. К концу первой половины оборота кривошипа 23 шток 21 достигнет крайнего левого положения, а рабочий шток 5 гидроцилиндра 4 перейдет в крайнее верхнее положение. При дальнейшем повороте кривошипа 23 шток 21 начнет перемещаться вправо. При этом масло из полости 20 золотника будет нагнетаться в полость 18 рабочего цилиндра 4 и шток 5 будет перемещаться вниз, а масло из полости 17 будет поступать в полость 19 золотника 6. К концу оборота кривошипа шток 21 достигнет крайнего правого положения, а шток 5 рабочего цилиндра 4 переместится в крайнее нижнее положение. Таким образом, за один оборот вала электродвигателя шток 21 совершает два возвратно-поступательных перемещения, а шток 5 рабочего цилиндра, жестко соединенный с вибросуппортом 1, делает одно полное колебание. Следовательно, частота колебаний штока 21 будет равна числу оборотов вала электродвигателя.

Регулируя частоту вращения вала электродвигателя, можно в широких пределах изменять частоту колебаний вибросуппорта, воздействуя на шток золотника гидравлического вибратора.

Для принятых габаритных размеров рабочего цилиндра и золотника величина хода штока 21 будет определять количество (объем) масла, нагнетаемого в полость рабочего цилиндра 4, а тем самым, амплитуду А колебаний штока 5 и вибросуппорта 1 с заготовкой 2.

Регулируя радиус R кривошипа 23, можно изменять величину хода штока 21 золотника, а следовательно, изменять амплитуду А колебаний штока 5, жестко связанного с объектом вибраций. При этом, изменяя амплитуду А колебаний, можно независимо регулировать частоту f осциллирующих движений штока 5 и заготовки 2.

ПРИМЕР

Обработке подвергались тонкостенные гильзы тормозных цилиндров, изготовленные из стали 45Х14Н14В2М, после операции растачивания. Внутренний диаметр гильзы 70 мм, а наружный диаметр 76 мм, длина гильзы 220 мм. Требования к шероховатости внутренней поверхности Ra=0,2 мкм, овальность и конусообразность внутренней поверхности гильзы не более 0,015 мм. Материал дорна сталь 38ХМЮА с азотированной поверхностью. Размер цилиндрической ленточки L дорна составляет (см. чертеж) L=1,5 мм.

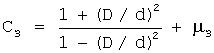

Натяг при дорновании 0,12 мм. Проверим правомерность применения формулы Ламе-Годолина, которая используется при малых натягах (NД≈0,002D) для определения давления pк в зоне контакта. Допустимая величина натяга составляет NД доп.=0,002·70=0,14 мм. Тогда, для расчета по формуле Ламе-Годолина, принимая для легированных сталей Е=2,1·104 кгс/мм2, а μ=0,25...0,3, найдем коэффициенты СЗ и СД, характеризующие геометрические соотношения размеров заготовки и дорна по соотношениям:

; Сд=1-μд

; Сд=1-μд

где D - диаметр дорнуемого отверстия (номинальный);

d - наружный диаметр втулки;

μз - коэффициент Пуассона материала заготовки;

μд - коэффициент Пуассона материала дорна.

Подставив численные значения, получим:

Сд=1-μд=1-0,3=0,7.

Используя формулу Ламе-Годолина, найдем:

Определим расчетное значение допустимой частоты р, при которой будет эффективно применение вибраций (при амплитуде колебаний А=1,5 мм; массе вибрирующих частей m=32,5 кг, коэффициенте трения Амонтона для стали по стали f=0,15):

Частота колебаний υ в герцах составит:

Усилие дорнования при этом составит Рд=1337,76 Н.

Таким образом, при частоте колебаний вибросуппорта 14 Гц и более будет получен эффект от сообщения заготовке осциллирующих осевых движений при дорновании.

Расход технологической жидкости от распыления сжатым воздухом при давлении воздуха рВ=0,2 МПа составил 0,05 дм3/мин. Концентрация олеиновой кислоты в веретенном масле достигала 5% (по массе). При скорости дорнования 2,5 м/мин машинное время обработки одной гильзы составило 6 секунд.

Экспериментально на устройстве с гидравлическим вибратором установлено, что стабильно достигаются заданные технические требования к точностным параметрам отверстия гильзы. Шероховатость поверхности после дорнования устойчиво снижается до Ra=0,2 мкм при исходной шероховатости Ra=0,8 мкм. Усилие дорнования при сообщении осциллирующих движений заготовке уменьшилось до Рд=938,6 Н (примерно на 30%).

Предлагаемые способ и устройство обеспечивают достижение технического результата и могут быть использованы для калибрующе-упрочняющей обработки гильз и втулок.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. свид №584988 (СССР), М.кл. B23D 43/00, Способ дорнования отверстий / В.В.Тарасов, И.И.Янченко, В.Ф.Степанов. - Опубл. в БИ №47, 25.12.1977.

2. Авт. свид №958016 (СССР), М.кл. В21D 41/02, Способ калибровки труб дорнованием / В.М.Шляховский. - Опубл. в БИ №34, 15.19.1982.

3. Авт. свид №724284 (СССР), М.кл. B23D 43/00, Способ дорнования отверстий / В.В.Девятов, Е.М.Девятова, К.В.Степанян. - Опубл. в БИ №12, 30.03.1980.

4. Авт. свид №464410 (СССР), М.кл. B23d 39/00, Устройство для протягивания пульсирующим усилием / Р.Г.Давыдова, А.В.Славнов. - Опубл. в БИ №11, 25.03.1975.

5. Авт. свид №366037 (СССР), М.кл. B23d 43/02, Дорн / Ю.Г.Проскуряков, И.Б.Сайко, Ю.А.Акименко, Г.М.Бурков, В.И.Федотов. - Опубл. в БИ №7, 16.01.1973.

6. Авт. свид №884892 (СССР), М.кл. B23D 43/02, Дорн / Н.А.Пелипенко, С.И.Пелипенко. - Опубл. в БИ №44, 30.11.1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ ЗАГОТОВОК ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2018 |

|

RU2688967C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2006 |

|

RU2304503C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Дорн для обработки отверстий | 1988 |

|

SU1581567A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| ДОРН | 2013 |

|

RU2533507C1 |

Способ включает поверхностное пластическое деформирование путем осевого перемещения дорна и осциллирующего движения заготовки вдоль обрабатываемой поверхности, на которую наносят смазку. Для повышения качества обработанной поверхности и снижения усилия дорнования смазку наносят путем подачи технологической жидкости в распыленном виде навстречу движению дорна, а частоту осциллирующих движений заготовки определяют по приведенной формуле. Устройство для дорнования отверстий содержит дорн, вибросуппорт, выполненный с возможностью установки на нем обрабатываемой заготовки, и гидравлический вибропривод, выполненный в виде рабочего цилиндра, поршня и штока золотника, связанного с вибросуппортом. Для достижения того же технического результата на штоке золотника жестко закреплен рычаг, шарнирно соединенный посредством кривошипа с одним концом приводного вала электродвигателя, установленного с возможностью бесступенчатого изменения частоты вращения, а второй конец приводного вала соединен с валом насоса вибропривода. При этом кривошип смонтирован с возможностью регулирования радиуса его вращения, а вибросуппорт снабжен цилиндрической полостью, концентрично которой в стенке основания вибросуппорта выполнены отверстия с закрепленными в них по крайней мере двумя форсунками. 2 н. и 1 з.п. ф-лы, 1 ил.

где p - круговая частота колебаний;

f - коэффициент трения;

рк - давление на поверхностях контакта;

D - диаметр сопряжения дорна с заготовкой;

L - длина сопряжения;

m - масса вибрирующих частей с заготовкой;

А - амплитуда колебаний.

| Способ дорнования отверстий | 1976 |

|

SU584988A1 |

| Устройство автоматического регулирования поля циклического ускорителя | 1973 |

|

SU464410A1 |

| Устройство для розжига и защиты горелки | 1983 |

|

SU1126715A1 |

| Устройство для протягивания отверстий | 1982 |

|

SU1093439A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ЖИДКОСТЬЮ СТРУЙНЫХ ПЕЧАТАЮЩИХ ГОЛОВОК, СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СТРУЙНОЙ ПЕЧАТАЮЩЕЙ ГОЛОВКИ И СТРУЙНЫЙ ПЕЧАТАЮЩИЙ МЕХАНИЗМ | 1997 |

|

RU2178741C2 |

Авторы

Даты

2008-12-27—Публикация

2007-05-28—Подача