Изобретение относится к электротехнике и может быть использовано для изготовления источников автономного питания портативных электронных устройств.

Способ изготовления миниатюрных топливных элементов (МТЭ с ТПЭ) может найти широкое практическое применение, если он будет высокопроизводительным и пригодным для массового производства, а МТЭ с ТПЭ должны быть надежными при эксплуатации и иметь высокую удельную мощность.

Известен гальванопластический способ изготовления металлических сеток с микронными отверстиями [1], заключающийся в том, что на поверхности гальванопластической формы из алюминиевого сплава создают рельеф сетки на основе микроструктуры алюминиевого сплава. Для этого алюминиевый сплав подвергают термической обработке при температуре 420°С в течение 15 минут с последующей выдержкой при комнатной температуре в течение 30 сек и далее - при температуре 120°С в течение 5 часов. При этом происходят структурные изменения в сплаве, а именно, концентрируются интерметаллические соединения по границам зерен сплава, а на поверхности зерен сплава образуется пассивная оксидная пленка. В процессе анодирования формы в 4 н. серной кислоте при плотности тока 1 А/дм2, при температуре 18-20°С в течение 10-25 минут происходит активирование интерметаллических соединений по границам зерен сплава, а поверхность зерен остается пассивной. При электролитическом осаждении меди на поверхность формы, медь осаждается по границам зерен сплава и получается сетка с ячейками, соответствующими размерам и форме зерен сплава. Медь осаждают из раствора состава, г/л: медь сернокислая 250, серная кислота 70, плотность тока 3-4 А/дм2, температура 18-20°С. Затем отделяют сетку от алюминиевой формы.

Известен способ изготовления топливного элемента с твердым полимерным электролитом, который составлен из четырех параллельно соединенных миниатюрных топливных элементов. Способ осуществляется следующим образом: с двух сторон пленки твердого полимерного электролита выделяют по четыре разделенных участка с поверхностью 25 см2 каждый. На поверхность каждого участка наносят соответствующий каталитический слой. Изготавливают восемь сетчатых токосъемных электродов с поверхностью каждого 25 см2. Затем четыре токосъемных электрода закрепляют в нижней концевой плате. После чего на нее укладывают пленку твердого полимерного электролита. При этом каталитические слои на поверхности ТПЭ располагают над сетчатыми токосъемными электродами. Затем на каталитические слои с внешней стороны пленки укладывают четыре токосъемных электрода. Полученную сборку слоев топливного элемента сопрягают путем механического прижима. Получают топливный элемент с твердым полимерным электролитом, который состоит из четырех миниатюрных топливных элементов, объединенных в топливный элемент [2]. Способ принят за прототип.

К недостаткам способа прототипа следует отнести:

- необходимость механического прижима слоев топливного элемента из-за малой прочности сцепления токосъемных электродов с твердым полимерным электролитом, что приводит к увеличению габаритов, массы и металлоемкости топливного элемента;

- невозможно выделить единичный миниатюрный топливный элемент из группы изготовленных миниатюрных элементов;

- низкая производительность способа, обусловленная необходимостью укладки каждого сетчатого токосъемного электрода на соответствующий каталитический участок твердого полимерного электролита, поэтому способ мало пригоден для массового производства миниатюрных топливных элементов.

Задачей изобретения является разработка высокопроизводительного способа изготовления миниатюрного топливного элемента с твердым полимерным электролитом пригодного для массового производства, а также изготовление миниатюрного топливного элемента с высокой удельной мощностью и эксплуатационной надежностью.

Поставленная задача достигается тем, что в известном способе изготовления топливного элемента с твердым полимерным электролитом, который составлен из определенного числа миниатюрных топливных элементов [2], с двух сторон пленки твердого полимерного электролита наносят соответствующие каталитические слои в виде разрозненных участков, каждый из которых сопрягают с сетчатыми токосъемными электродами и получают топливный элемент, составленный из соответствующего числа миниатюрных топливных элементов. Токосъемные сетчатые электроды изготавливают путем электролитического осаждения металла на поверхность гальванопластической формы из алюминиевого сплава, легированного медью, имеющего микроструктуру, у которой зерна сплава покрыты пассивной пленкой оксида алюминия, а по границам зерен сплава сконцентрированы интерметаллические соединения алюминия с медью, например, CuAl2, которые активируют в процессе анодирования в 4 н. серной кислоте при температуре 18-20°С и плотности тока 1 А/дм2 в течение 10 мин. При этом поверхность зерен сплава остается пассивной, поэтому в процессе электролитического меднения из стандартного сульфатного медного электролита, медь осаждается по границам зерен сплава и образует медную сетку, на которую затем электролитически осаждают никелевое покрытие и получают биметаллическую сетку, отделяют алюминиевую форму, а сетку используют в качестве токосъемных электродов, отличающийся тем, что на поверхности двух алюминиевых форм методом фотолитографии создают аналогичный фоторезистивный рисунок, который включает определенное число разрозненных пробельных участков, на каждом из которых изготавливают медную сетку толщиной 5-6 мкм путем электролитического осаждения меди из упомянутого раствора, затем медь покрывают электролитическим никелем толщиной 3-5 мкм, после чего на биметаллической сетке каждого участка изготавливают электродный слой миниатюрного топливного элемента, состоящий из пористого токосъемного электрода и сплошного токоотвода, для чего на биметаллической сетке каждого участка с помощью экранирующей пластины шириной, равной ширине токосъемного электрода, защищают ту ее часть, которая предназначена для токосъемного электрода, а на незащищенную пластиной часть сетки, электролитически осаждают медь толщиной 20-30 мкм и получают токоотвод, затем на поверхность токоотвода наносят клеевую пленку, после чего отделяют пластину от сетки, затем с двух сторон пленки твердого полимерного электролита укладывают алюминиевые формы и сопрягают токосъемные электроды с каталитическими слоями на пленке твердого полимерного электролита, а также сопрягают и токоотводы, разделенные клеевой пленкой, после чего проводят термическое прессование при давлении 0,5-2 МПа и температуре 150±10°С, при этом запрессовывают токосъемные электроды в каталитические слои, а токоотводы от них склеивают между собой и получают миниатюрный топливный элемент.

Способ поясняется на фиг.1-5.

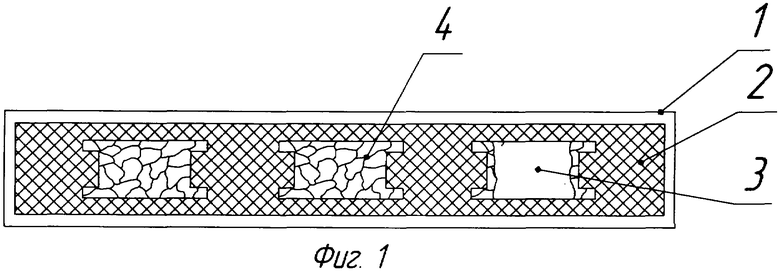

На фиг.1 показана алюминиевая форма, на которой выделен ряд участков для электродных слоев миниатюрных топливных элементов, на которых образована металлическая сетка.

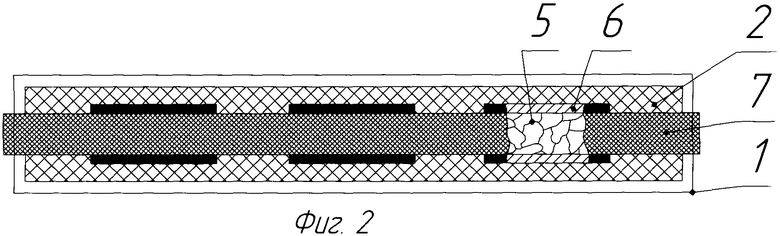

На фиг.2 показана алюминиевая форма, на поверхность которой уложена диэлектрическая пластина для защиты пористой части электродного слоя, предназначенного для токосъемного электрода, а на незащищенных местах сетки изготовлен токоотвод.

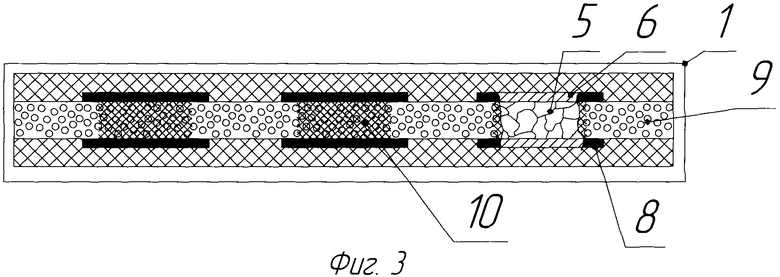

На фиг.3 показана алюминиевая форма, на поверхности которой изготовлены электродные слои, включающие токосъемные электроды и токоотводы от них, а на токосъемные электроды уложена пленка твердого полимерного электролита.

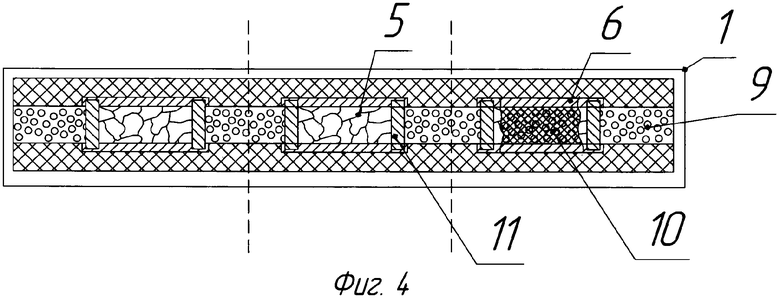

На фиг.4 показаны миниатюрные топливные элементы на поверхности алюминиевой формы после термического прессования сборки и отделения одной из алюминиевых форм.

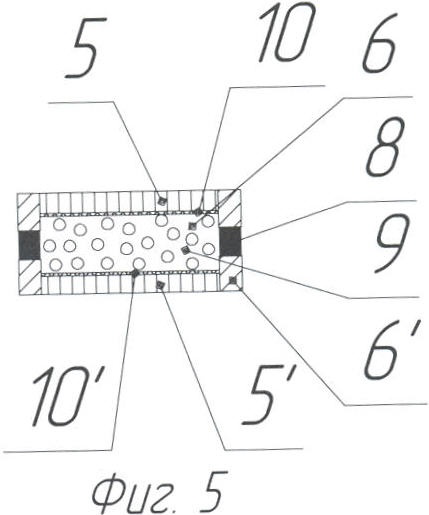

На фиг.5 показан разрез миниатюрного топливного элемента с твердым полимерным электролитом.

В соответствии с заявленным способом в качестве гальванической формы 1 (фиг.1) применяют прокат алюминиевого сплава, легированного медью, например марки Д16, толщиной 0,2-0,3 мм [3]. На поверхности двух гальванопластических форм 1 методом фотолитографии с помощью фоторезиста на основе поливинилового спирта марки ПВС наносят фоторезистивный рисунок 2, включающий ряд разделенных участков 3, каждый из которых предназначен для изготовления сетчатого электродного слоя 4, на основе которого изготавливают токосъемный электрод 5 и токоотвод 6. Изготовление сетчатого электродного слоя 4 проводят путем электролитического осаждения металлов на поверхности алюминиевой гальванопластической формы с микроструктурой, у которой зерна сплава покрыты пассивной пленкой оксида алюминия, а по границам зерен сплава сконцентрированы интерметаллические соединения алюминия, например CuAl2. Интерметаллические соединения активируют в процессе анодирования формы 1 в 4 н. растворе серной кислоты при температуре 18-20°С и плотности тока 1 А/дм2 и в течение 10 минут. В процессе анодирования активируют только границы зерен сплава, а поверхность зерен остается пассивной. Поэтому в процессе электролитического осаждения меди, медь осаждается по границам зерен сплава с образованием медной сетки. Осаждение меди проводят в растворе, г/л: медь сернокислая - 250, серная кислота - 70, температура 18-20°С, плотность тока 4 А/дм2 и осаждают медь до заданной толщины. Толщина сетчатого медного электродного слоя 4 зависит от плотности тока, генерируемого МТЭ с ТПЭ. Так, при мощности МТЭ с ТПЭ 0,1 Вт и напряжении 1,5 В величина генерируемого тока равна 0,06 А. Если поверхность электродного слоя 4 равна 12 см2 (2,4×5 см), то плотность тока на электродном слое равна 0,005 А/см2. При токовой нагрузке 0,005 А/дм2 и ширине медной нити сетки, равной 15 мкм, толщина сетчатого электродного слоя должна быть равна 5,6 мкм. Затем на поверхность медного осадка электролитически осаждают никель, который коррозионно-стоек при контакте с твердым полимерным электролитом. Никель осаждают из раствора, г/л: никель сернокислый 70-75, натрий сульфат 40-50, борная кислота 25-30, натрий хлорид - 5, температура 17-27°С, плотность тока 0,5-1 А/дм2. [4] Осаждение проводят до толщины осадка никеля 3-5 мкм и получают биметаллическую сетку 4 толщиной 8-11 мкм. Размер зерен алюминиевого сплава Д16 имеет разброс от 20 до 70 мкм [5], при этом зерна размером 35-45 мкм составляют 65-75%. В процессе электролитического осаждения меди и никеля на поверхность формы 1 электролитический осадок разрастается от периферии зерен к их центру и частично перекрывает поверхность зерен. Поэтому размер пор в сетке 4 меньше чем размер зерен сплава. При толщине сетки, равной 8-11 мкм, размер пор от 6 до 30 мкм составляют 55-65%. На биметаллической сетке 4 изготавливают электродный слой миниатюрного топливного элемента, который состоит из токосъемного пористого электрода 5 и сплошного токоотвода 6 (фиг.2). Толщина токоотвода 6 зависит от толщины пленки твердого полимерного электролита 9, так как в пределах толщины пленки 9 должны укладывать токоотводы 6 верхнего и нижнего электродных слоев и клеевую пленку 8. При толщине клеевой пленки 8, равной 50 мкм, и толщине твердого полимерного электролита 9, равной 100 мкм, толщина токоотвода 6 каждого электродного слоя равна 25 мкм. Ширину токоотвода принимают равной 3-5 мм, так как такая ширина токоотвода удовлетворяет технологическим требованиям при нанесении клеевой пленки. При ширине токоотвода 3 мм и толщине 0,025 мм поперечное сечение токоотвода равно 0,075 мм2. Для медного проводника с поперечным сечением 0,05 мм2 допустимая величина тока равна 3 А [6]. Поэтому токоотвод с шириной проводника 3 мм и толщиной 25 мкм обеспечивает работу миниатюрных топливных элементов при величине токовой нагрузки, равной 0,06-0,08 А. Токоотвод 6 получают путем электролитического осаждения меди толщиной 20-25 мкм из упомянутого раствора меднения на соответствующие участки электродного слоя 4, которые не предназначены для токосъемного электрода 5. Для защиты части электродного слоя 4, предназначенного для токосъемного электрода 5, на поверхность электродного слоя 4 укладывают экранирующую пластину 7, ширина которой равна ширине электрода 5. Экранирующую пластину 7 изготавливают из диэлектрического материала, стойкого в кислых растворах, меднения и никелирования. Это позволяет обеспечить устойчивость пластины 7 при электроосаждении меди и никеля из кислых растворов в процессе изготовления токоотвода 6. Пластину 7 можно изготавливать, например из фторопласта 4, винипласта, полистирола, органического стекла, резины. Оптимальная толщина пластины 2-3 мм. Пластину 7 укладывают на форму 1, ее прижимают механически к форме. После чего на поверхность сетки 4 электролитически осаждают медь толщиной 22 мкм и никель толщиной 3 мкм из упомянутых растворов меднения и никелирования. Получают токоотвод 6, который находится в единой металлической конструкции с токосъемным электродом 5. На поверхность токоотводов 6 наносят клеевую пленку 8, которая предназначена для склеивания металла с металлом. Для этой цели пригодны клеи на основе фенолформальдегидных смол, модернизированных алкосиланом и поливинилацеталем, поливинилбутералем и резиновыми смесями. К ним относятся клеи марок: БФ-2Н, БФ-4Н, ВС-10Т, ВК-32-200, ВС-350. Это термореактивные клеи горячего отверждения при температуре 150±10°С. Их наносят в 1-2 слоя с открытой выдержкой каждого слоя, а отверждение проводят под давлением 0,5-2 МПа. Возможно использование клея с инертным наполнителем. В качестве наполнителя возможно применять слой стеклоткани марки Э-27 толщиной 27 мкм, пропитанной недополимеризованным клеевым связующим [7]. После открытой выдержки клея отделяют пластину 7 от формы 1 и на ее место укладывают пленку твердого полимерного электролита 9, ширина которой равна ширине токосъемного электрода 5 (фиг.3). С двух сторон пленки 9 нанесены соответствующие каталитические слои 10 и 10', но только на те участки ее поверхности, которые сопрягают с токосъемными электродами 5, расположенными в одном ряду на форме 1. Поэтому длина пленки твердого полимерного электролита равна длине ряда, в котором расположены токосъемные электроды 5. Затем сверху укладывают вторую форму 1, на которой также сформированы электродные слои, состоящие из токосъемных электродов 5' и токоотводов 6', и клеевая пленка 8. Верхний электродный слой является полным аналогом нижнего электродного слоя. Поэтому происходит точное совмещение всех токосъемных электродов 5 и 5' с двух сторон пленки твердого полимерного электролита 9, а также токоотводов 6 и 6' верхнего и нижнего электродных слоев. Полученную сборку подвергают термическому прессованию. Режимы термического прессования должны удовлетворять необходимым условиям сопряжения пористого токосъемного электрода 5 с каталитическим слоем 10, расположенного на поверхности твердого полимерного электролита 9 и условиями, необходимыми для склеивания токоотводов 6 и 6' верхнего и нижнего электродных слоев. Сопряжение сетчатого электрода с поверхностью твердого полимерного электролита допустимо при температуре 100-200°С и давлении 1-10 МПа [8]. Поэтому температура термического прессования в заявленном способе, равная 150±10°С, и давление 0,5-2 МПа удовлетворяют требованиям сопряжения токосъемного электрода с ТПЭ и условиям склеивания токоотводов верхнего и нижнего электродных слоев. После термического прессования отделяют алюминиевую форму с одной стороны сборки, при этом МТЭ с ТПЭ расположены на поверхности неотделенной алюминиевой формы (фиг.4). Соединяют токоотводы 6, расположенные с противоположных сторон токосъемного электрода 5 с помощью токопроводящей пластины 11. Пластины 11 припаивают к токоотводам 6. Пластину 11 изготавливают, например, из полосок никеля размером 30×2×0,05 мм. Соединение токоотводов с помощью пластины 11 улучшает токоотвод по периметру электрода 5 и увеличивает прочность конструкции. Затем на поверхность токосъемного электрода 5 наносят электролитическим осаждением металл, который коррозионно-стоек во влажной среде, например никель толщиной 2-3 мкм, и покрывают часть медной сетки, которая вскрылась после отделения формы. Как видно на фиг.4, между МТЭ с ТПЭ расположен твердый полимерный электролит. Штрихпунктирная линия соответствует линии разделения МТЭ с ТПЭ. При этом твердый полимерный электролит выступает за контуры МТЭ и может быть использован для технологических целей. Разделение МТЭ с ТПЭ проводят после отделения второй алюминиевой формы. Разрез миниатюрного топливного элемента представлен на фиг.5. Как видно, миниатюрный топливный элемент состоит из твердого полимерного электролита 9, с двух сторон которого нанесены каталитические слои 10 и 10', сопряженные с сетчатыми токосъемными электродами 5 и 5'. Токоотводы 6 нижнего 12 и 6' верхнего 13 электродных слоев склеены между собой с помощью клеевой пленки 8. Предложенный способ изготовления миниатюрного топливного элемента является высокопроизводительным, так как на двух гальванопластических формах одновременно изготавливают десятки электродных слоев для миниатюрных топливных элементов, которые затем одновременно сопрягают с двух сторон пленки твердого электролита 9 с каталитическими слоями 10 и 10'. Изготовление электродных слоев на поверхности формы можно осуществлять на автоматических линиях гальванических покрытий с применением ванн, габариты которых позволяют одновременную загрузку десятка гальванопластических форм. Поэтому предложенный способ не только высокопроизводительный, но и пригоден для массового производства миниатюрных топливных элементов.

Миниатюрные топливные элементы, изготовленные по предложенному способу, характеризуются эксплуатационной надежностью, которую обеспечивает клеевое соединение токоотводов верхнего и нижнего электродных слоев и запрессовка токосъемных электродов в каталитические слои ТПЭ. Миниатюрные топливные элементы также характеризуются высокой удельной мощностью, поскольку имеют относительно малый вес и толщину.

Способ реализуется следующим образом

Пример 1. Изготавливают МТЭ с ТПЭ мощностью 0,1 Вт, напряжением 1,5 В, которые при работе в системе метиловый спирт - кислород воздуха генерируют ток величиной, равной 0,06 А. Форма топливного элемента прямоугольная, со сторонами 2,4×5 см, с рабочей поверхностью 12 см2. Одновременно на гальванопластической форме изготавливают 15 МТЭ с ТПЭ. Для чего изготавливают фотошаблон, предназначенный для фотолитографической печати на поверхности алюминиевой формы. На фотошаблоне размещают 15 разрозненных пробельных участков, каждый из которых соответствует электродному слою МТЭ с ТПЭ. Участки расположены рядами: три ряда горизонтальных и пять радов вертикальных. Расстояние между смежными участками в рядах равно 10 мм. Рабочая поверхность фотошаблона, включающего 15 разрозненных участков, равна 200×230 мм. Фотошаблон используют для нанесения фоторезистивного рисунка методом фотолитографии с помощью фоторезиста марки ПВС на поверхность двух алюминиевых гальванопластических форм 1. В качестве алюминиевой формы используют алюминиевый сплав, легированный медью, например марки Д16. Размер формы 1 соответственно равен 210×250×0,2 мм. На пробельных участках 3 резистивного рисунка 2 изготавливают биметаллическую сетку 4, которая предназначена для формирования электродного слоя МТЭ с ТПЭ. Пористую биметаллическую сетку 4 на пробельных участках 3 получают путем электролитического осаждения меди, для чего на поверхности алюминиевого сплава, используемого в качестве гальванопластической формы, предварительно создают микроструктурный рельеф сетки путем термической обработки формы в режиме закалки и последующего отпуска, при котором интерметаллические соединения алюминия, например CuAl2, выпадают из твердого раствора по границам зерен сплава, а твердый раствор на теле зерен сплава покрывается пассивным оксидом алюминия. Затем алюминиевый сплав анодируют в растворе 4 н. серной кислоты при плотности тока 1 А/дм2 и температуре 18-20°С, при этом границы зерен сплава активируются. В то же время на теле зерен сплава остается пассивный оксидный слой. Поэтому в процессе электролитического осаждения меди, она осаждается только по границам зерен сплава с образованием сетки. Медь осаждают в растворе, г/л: медь сернокислая - 250, серная кислота - 70, плотность тока 4 А/дм2, продолжительность осаждения 25-50 сек. После этого плотность тока снижают до 0,75 А/дм2 и получают медную сетку толщиной 7 мкм. Затем на поверхность медной сетки наносят никелевое покрытие, которое коррозионностойкое при контакте с твердым полимерным электролитом. Никель осаждают в растворе, г/л: никель сульфат - 120-140, натрий сульфат - 50, натрий хлорид - 5, магний сульфат - 30, кислота борная - 30, плотность тока 0,5-1 А/дм2, температура 18-20°С, толщина покрытия 3-5 мкм. Толщина биметаллической сетки 10-12 мкм. Электродный слой состоит из токосъемного электрода 5 и токоотвода 6. Часть сетки, предназначенной для токосъемного электрода 5, защищают диэлектрической пластиной 7 по ширине, равной электродному слою 5. Диэлектрическую пластину изготавливают из фторопласта 4 толщиной 2 мм. После этого электролитически осаждают медь из упомянутого раствора меднения при плотности тока 4 А/дм2 до достижения толщины токоотвода 22 мкм. Затем на поверхность меди осаждают никель толщиной 3 мкм из упомянутого раствора никелирования. На поверхность токоотвода 6 наносят пленку термореактивного клея 8 марки ВС-350. Затем проводят открытую выдержку клея 8 при температуре 50°С в течение 1 часа. После открытой выдержки снимают диэлектрическую пластину 7. Аналогично изготавливают на поверхности второй алюминиевой формы электродный слой для МТЭ с ТПЭ. При этом используют один и тот же фотошаблон для нанесения фоторезистивного рисунка 2 и аналогичные растворы меднения и никелирования при изготовлении биметаллической сетки 4. Затем также формируют электродный слой, состоящий из токосъемного электрода 5' и токоотвода 6', на который наносят клеевую пленку 8'.

Пленку твердого полимерного электролита 9 шириной, равной 24 мм, что соответствует ширине токосъемного электрода 5, укладывают на токосъемные электроды 5, расположенные в одном вертикальном ряду на форме 1. При этом каталитические слои 10, нанесенные на ТПЭ 9, сопрягают с токосъемным электродом 5. Число укладываемых полос твердого полимерного электролита 9 равно числу вертикальных рядов на форме 1. Затем сверху укладывают вторую алюминиевую форму с токосъемными электродами 5' и токоотводами 6'. При этом токосъемные электроды 5' сопрягают с каталитическим слоем 10' ТПЭ 9. Все электродные слои 5 и 5' с двух сторон твердого полимерного электролита 9 точно совпадают. Аналогично совпадают и токоотводы 6 и 6', на поверхности которых нанесена клеевая пленка 8.

Полученную сборку слоев МТЭ с ТПЭ подвергают термическому прессованию при температуре 150±5°С и давлении 2 МПа. При этом происходит внедрение сетчатых токосъемных электродов 5 и 5' в каталитические слои 10 и 10', а токоотводы 6 и 6' каждого электродного слоя склеивают между собой за счет отверждения термореактивного клея 8.

МТЭ с ТПЭ выделяют из сборки в следующей последовательности: вначале, механически отделяют одну из гальванопластических форм, затем создают замкнутый токоотвод 6 вокруг всего периметра токосъемного электрода 5, для чего припаивают никелевые полоски размером 30×5×0,05 мм к выступающим концам токоотводов. Затем электролитическим осаждением никеля толщиной 3 мкм из упомянутого раствора никелирования покрывают медные участки на сетке электрода 5, которые открылись после отделения алюминиевой формы. Аналогично создают замкнутый токоотвод вокруг электрода 5', после отделения второй алюминиевой формы. МТЭ с ТПЭ помещают в пенал с окнами для электродных слоев МТЭ с ТПЭ и наносят аналогичное коррозионно-стойкое никелевое покрытие. Разрезают пленку 9 по штрихпунктирной линии, указанной на фиг.4, между МТЭ и получают 15 разрозненных МТЭ с ТПЭ. Размер полученного миниатюрного топливного элемента мощностью 0,075 Вт, напряжением 0,8 В равен 50×24×0,2 мм, а вес - 1 г. Батарея из двух последовательно соединенных МТЭ с ТПЭ мощностью 0,1 Вт и напряжением 1,5 В имеет размер 50×24×3 мм и вес - 2 г.

Пример 2. Изготавливают МТЭ с ТПЭ по технологии примера 1, мощностью 0,01 Вт, напряжением 0,8 В, который генерирует ток, равный 0,0125 А. Форма топливного элемента прямоугольная, с поверхностью токосъемных электродов, равной 2 см2 (1×2 см). На поверхности фотошаблона размером 200×230 мм располагают 60 пробельных участков, каждый из которых предназначен для изготовления электродного слоя МТЭ с ТПЭ с поверхностью 2 см2. Для чего используют две алюминиевые формы, каждая из которых имеет размер 210×250×0,2 мм. Методом фотолитографии наносят фоторезистивный рисунок 2, на котором расположено 60 пробельных участков 3, предназначенных для изготовления биметаллической сетки 4, с толщиной меди 5 мкм и никеля толщиной 3 мкм. На сетке 4 изготавливают токосъемные электроды 5 размером 10×20 мм и токоотводы 6 шириной 3 мм. Толщина токоотвода 20 мкм. Расстояние между смежными пробельными участками 3 равно 7 мм.

С двух сторон ТПЭ укладывают две формы 1, на которых изготовлено 60 электродных слоев. При этом токосъемные электроды 5 и 5' с каждой стороны твердого полимерного электролита совпадают между собой. После термического прессования сборки получают 60 МТЭ с ТПЭ, каждый из которых при работе в системе метанол-кислород воздуха имеет мощность 0,01 Вт, напряжение 0,75 В, размер 10×20×0,2 мм и вес 0,11 г.

Пример 3. МТЭ с ТПЭ, изготовленный по технологии примера 1, имеет в качестве клеевой пленки 8 прокладку, изготовленную из слоя стеклоткани марки Э-27, толщиной 27 мкм, пропитанную недополимеризованным термореактивным связующим на основе фенолформальдегидной смолы, например марки БФ-4Н. Клеевую пленку запрессовывают в токоотводы нижнего электродного слоя при температуре 100°С, что на 50°С ниже температуры отверждения клеевого связующего. Термическое прессование сборки проводят при температуре 150°С и давлении 1 МПа. При этом клеевое связующее отверждается и происходит склеивание токоотводов верхнего и нижнего электродных слоев 6 и 6'.

Технический результат

Разработан высокопроизводительный способ изготовления МТЭ с ТПЭ, пригодный для массового производства. Способ позволяет одновременное изготовление определенного числа пористых токосъемных электродов и сплошных токоотводов на поверхности двух гальванопластических форм из алюминиевого сплава путем электролитического осаждения металла на пробельные места фоторезистивного рисунка, нанесенного методом фотолитографии. Все токосъемные электроды на форме можно одновременно укладывать с двух сторон пленки ТПЭ и сопрягать с соответствующими каталитическими слоями. При термическом прессовании сопряженных слоев МТЭ с ТПЭ одновременно запрессовывают токосъемные электроды в каталитические слои ТПЭ, а токоотводы верхнего и нижнего электродных слоев склеивают между собой и получают определенное число МТЭ с ТПЭ. Полученные МТЭ с ТПЭ характеризуются прочной связью между слоями МТЭ с ТПЭ и высокой удельной мощностью, обусловленной малой толщиной и весом МТЭ с ТПЭ, изготовленных предложенным способом.

Таким образом, поставленная задача изобретения выполнена. Разработан высокопроизводительный способ изготовления МТЭ с ТПЭ, пригодный для массового производства МТЭ с ТПЭ, а миниатюрные топливные элементы, изготовленные по заявленному способу, характеризуются надежной связью между слоями и высокой удельной мощностью.

Источники информации

1. Авторское свидетельство №381709, МПК С23b 7/00 от 22.05.1973.

2. Лидоренко Н.C., Мучник Г.Э. Электрохимические генераторы. М.: Энергоиздат, 1982, с.329-330.

3. Гальванотехника. Справочник. М.: Металлургия, 1987, с.572.

4. Гальванические покрытия в машиностроении. Справочник, Том 1, М.: Машиностроение, 1985, с.91-106.

5. Металловедение сплавов легких металлов. М.: Наука, 1970, с.33-34, 114.

6. Аренков А.Б. Печатные и пленочные элементы радиоэлектронной аппаратуры. Л.: Энергия, 1971, с.19-21.

7. Справочник по электротехническим материалам. Том 1. М.: Энергия, 1974, с.316-321.

8. Лидоренко Н.С., Мучник Г.Э. Электрохимические генераторы. М: Энергоиздат, 1982, с.305.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2387053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО ТРАНСФОРМАТОРА НА ОСНОВЕ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2007 |

|

RU2345510C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2319256C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2497239C2 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2575122C2 |

| ЭЛЕКТРОДНАЯ ФОЛЬГА, ТОКООТВОД, ЭЛЕКТРОД И ЭЛЕМЕНТ ДЛЯ АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ИХ ПРИМЕНЕНИЕМ | 2012 |

|

RU2573387C2 |

| АКТИВНЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 2012 |

|

RU2540321C1 |

Изобретение относится к электротехнике и может быть использовано для изготовления источников автономного питания портативных электронных устройств. Согласно изобретению способ позволяет одновременное изготовление определенного числа пористых токосъемных электродов и сплошных токоотводов на поверхности гальванопластической формы путем электролитического осаждения металла на пробельные участки фоторезистивного рисунка, нанесенного методом фотолитографии. Все осажденные на две формы токосъемные электроды одновременно укладывают с двух сторон пленки ТПЭ и сопрягают с соответствующими каталитическими слоями. При термическом прессовании слоев МТЭ проводят одновременную запрессовку токосъемных электродов в каталитические слои ТПЭ, а токоотводы верхнего и нижнего электродных слоев склеивают между собой. С двух сторон запрессовки отделяют формы и получают определенное число МТЭ с ТПЭ. МТЭ с ТПЭ состоит из пленки твердого полимерного электролита 9, с двух сторон которого нанесены каталитические слои 10 и 10′. Их сопрягают с токосъемными электродами 5 и 5′, а токоотводы 6 и 6′ склеены между собой клеевой пленкой 8. Техническим результатом является высокая удельная мощность и эксплуатационная надежность миниатюрного топливного элемента. 5 ил.

Способ изготовления миниатюрного топливного элемента с твердым полимерным электролитом, включающий нанесение с двух сторон пленки твердого полимерного электролита соответствующих каталитических слоев в виде разрозненных участков, каждый из которых сопрягают с сетчатыми токосъемными электродами и получают топливный элемент, составленный из соответствующего числа миниатюрных топливных элементов, токосъемные сетчатые электроды изготавливают путем электролитического осаждения металла на поверхность гальванопластической формы из алюминиевого сплава, легированного медью, имеющего микроструктуру, у которой зерна сплава покрыты пассивной пленкой оксида алюминия, а по границам зерен сплава сконцентрированы интерметаллические соединения алюминия с медью, например, CuAl2, которые активируют в процессе анодирования в 4 Н серной кислоте при температуре 18-20°С и плотности тока 1 А/дм2 в течение 10 мин, при этом поверхность зерен сплава остается пассивной, поэтому в процессе электролитического меднения из стандартного сульфатного медного электролита, медь осаждается по границам зерен сплава и образует медную сетку, на которую затем электролитически осаждают никелевое покрытие и получают биметаллическую сетку, отделяют алюминиевую форму, а сетку используют в качестве токосъемных электродов, отличающийся тем, что на поверхности двух алюминиевых форм методом фотолитографии создают аналогичный фоторезистивный рисунок, который включает определенное число разрозненных пробельных участков, на каждом из которых изготавливают медную сетку толщиной 5-6 мкм путем электролитического осаждения меди из упомянутого раствора, затем медь покрывают электролитическим никелем толщиной 3-5 мкм, после чего на биметаллической сетке каждого участка изготавливают электродный слой миниатюрного топливного элемента, состоящий из пористого токосъемного электрода и сплошного токоотвода, для чего на биметаллической сетке каждого участка с помощью экранирующей пластины шириной, равной ширине токосъемного электрода, защищают ту ее часть, которая предназначена для токосъемного электрода, а на незащищенную пластиной часть сетки, электролитически осаждают медь толщиной 20-30 мкм и получают токоотвод, затем на поверхность токоотвода наносят клеевую пленку, после чего отделяют пластину от сетки, затем с двух сторон пленки твердого полимерного электролита укладывают алюминиевые формы и сопрягают токосъемные электроды с каталитическими слоями на пленке твердого полимерного электролита, а также сопрягают и токоотводы, разделенные клеевой пленкой, после чего проводят термическое прессование при давлении 0,5-2 МПа и температуре 150±10°С, при этом запрессовывают токосъемные электроды в каталитические слои, а токоотводы от них склеивают между собой и получают миниатюрный топливный элемент.

| ЛИДОРЕНКО Н.С., МУЧНИК Г.Э | |||

| Электрохимические генераторы | |||

| - М.: ЭНЕРГОИЗДАТ, 1982, с.329-330 | |||

| JP 60232672, 19.11.1985 | |||

| US 2007054171 А1, 08.03.2007 | |||

| US 5242764 А, 07.09.1993. |

Авторы

Даты

2008-09-10—Публикация

2007-03-19—Подача