Предлагаемый способ относится к области технологий получения светопоглощающих многослойных изделий и может быть использован при изготовлении светопоглощающих элементов оптико-электронных приборов и оптических систем (вспомогательного оборудования для астрономических зеркал, телескопов).

Известен способ изготовления светопоглощающих элементов оптических систем на титановых подложках на основе многослойных покрытий (2660408, МПК G02B 1/00, публ. 07.06.2018 г.), согласно которому проводят химическую подготовку поверхности титановых сплавов смесью соляной и плавиковой кислот, обработку в этиленгликоле, цинкатную обработку в растворе из смеси этиленгликоля, окиси цинка, плавиковой кислоты, с удалением цинкатного слоя и повторное нанесение этого слоя, никелирование и нанесение окончательного хромосодержащего покрытия.

Однако в известном способе не предусмотрено получение светопоглощающего покрытия на подложке из алюминиево-магниевого сплава, специфика свойств которого определяет необходимость проведения иных операций травления и выбора специфических реагентов для травления, формирования многослойных покрытий.

Актуальность решаемой технической проблемы основана на необходимости подбора совокупности условий подготовительных операций и получения всех слоев многослойного покрытия.

Задачей авторов изобретения является разработка способа получения светопоглощающих оптических систем на подложках из алюминиево-магниевого сплава, обладающих повышенными адгезией и светопоглощающими свойствами.

Технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в обеспечении возможности получения све-топоглощающего покрытия на подложках из алюминиево-магниевого сплава, при эксплуатации которого минимален объем газовыделения.

Указанные задача и новый технический результат обеспечивается тем, что в отличие от известного способа изготовления светопоглощающих элементов оптических систем, включающего предварительную подготовку металлической подложки, травление и промывку в воде, нанесение гальванического и химического многослойного покрытия, согласно изобретению предварительную обработку подложки из алюминиево-магниевого сплава проводят травлением ее в водном растворе смеси минеральных кислот из взятых в равных частях кислот - 1 масс.ч. азотной и 1 - масс.ч. фтористоводородной на каждые 10 масс.ч. дистиллированной воды, после чего наносят первый цинкатный слой химическим методом путем обработки алюминиевой подложки в растворе следующего состава (г/л):

в течение не менее 40 сек при комнатной температуре с последующим удалением этого слоя химическим путем обработкой в водном растворе смеси минеральных кислот в соотношении между ингредиентами, г/л: азотная кислота-350-400; плавиковая кислота-15-20, затем повторно наносят химическим методом цинкатный слой обработкой в упомянутом растворе аналогичного состава, после чего осуществляют химическое никелирование, затем гальваническое меднение в электролите состава (г/л):

при плотности тока 1,5-2 А/дм2, температуре 15-45°С в течение 15 минут, а целевое комплексное хромосодержащее покрытие получают путем гальванического хромирования, при этом все операции химической обработки и получения покрытий чередуют с промывкой в проточной воде и окончательно полученные изделия извлекают из электролитической ванны, промывают и сушат на открытом воздухе при комнатной температуре. Заявляемый способ поясняется следующим образом. Предварительно проводят подготовку поверхности алюминиево-магниевого сплава травлением и последующей промывкой в проточной воде. Травление осуществляют в водном растворе смеси минеральных кислот из взятых в равных частях кислот - 1 масс.ч. азотной и 1 масс.ч. фтористоводородной из расчета на каждые 10 масс.ч. дистиллированной воды, после чего наносят первый цинкатный слой химическим методом путем обработки алюминиевой подложки в растворе следующего состава (г/л):

при комнатной температуре. Время обработки алюминиево-магниевого сплава в цинкатном растворе составляет не менее 40 секунд, что необходимо для получения эффективной толщины упомянутого слоя, достаточной для качественного сцепления последующего никельфосфорного покрытия (что показано в эксперименте).

Затем цинкатный слой удаляют, тем самым активируют поверхность для обеспечения полноценного сцепления второго цинкатного слоя и последующих слоев многослойного светопоглощающего покрытия.

Цинкатный слой удаляют обработкой в водном растворе смеси минеральных кислот в соотношении между ингредиентами, г/л: азотная кислота-350-400; плавиковая кислота-15-20. Затем повторно наносят химическим методом цинкатный слой обработкой в упомянутом растворе аналогичного состава. После нанесения неудаляемого цинкатного слоя осуществляют химическое никелирование в растворе состава (г/л):

при температуре 70-90°С в течение 15-20 мин.

После промывки в проточной воде осуществляют гальваническое меднение в электролите состава (г/л):

при плотности тока 1,5-2 А/дм2, температуре 15-45°С в течение 15 минут.

После промывки в проточной воде осуществляют получение целевого комплексного хромосодержащего покрытия путем гальванического хромирования в электролите состава (г/л):

при плотности тока 30-75 А/дм2, температуре 15-30°С в течение 5-15 мин. с нерастворимыми свинцовыми анодами. Окончательно проводят промывку холодной проточной водой.

Следует отметить, что все операции химической обработки и получения покрытий чередуют с промывкой в проточной воде, что способствует более качественному проведению последующих операций нанесения многослойных покрытий.

Использование именно такой последовательности и составов электролитов для металлизации подложек из алюминиево-магниевого сплава обеспечивает адгезию так называемого «черного» гальванического покрытия на основе хрома на сложнопрофильные вспомогательные детали оптических систем.

Таким образом, при использовании предлагаемого способа изготовления светопоглощающих элементов оптических систем на подложках различного профиля из алюминиево-магниевого сплава, обеспечивается достижение технического результата, а именно - обеспечение сохранения заданной чистоты и степени активации поверхности, заданных оптических показателей светопоглощения, улучшения адгезии каждого из слоев многослойного покрытия к подложке конкретно из алюминиево-магниевого сплава.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером.

Пример 1. Предлагаемый способ был реализован в лабораторных условиях на установке получения гальванического покрытия деталей из алюминиево-магниевого сплава с несложным профилем и включает в себя следующие операции:

1) Обезжиривание венской известью.

2) Промывка горячей проточной водой.

3) Промывка холодной проточной водой.

4) Травление в растворе состава:

температура комнатная 15-35°С, время травления 2-3 минуты.

5) Промывка холодной проточной водой.

6) Нанесение I цинкатной пленки в растворе состава (г/л):

температура комнатная 15-35°С, время нанесения 0,8-1 минута.

7) Промывка холодной проточной водой.

8) Удаление цинкатной пленки в растворе состава (г/л):

температура комнатная 15-35°С, время удаления 30 секунд.

9) Промывка холодной проточной водой.

10) Нанесение II цинкатной пленки по п. 6.

11) Промывка холодной проточной водой.

12) Химическое никелирование в растворе состава (г/л):

при температуре 70-90°С в течение 15-20 мин.

13) Промывка холодной проточной водой.

14) Хромирование в электролите состава (г/л):

натрий уксуснокислый 3,0-5,0

при плотности тока 30-75 А/дм2, температуре 15-30°С в течение 5-15 мин с нерастворимыми свинцовыми анодами.

15) Промывка холодной проточной водой.

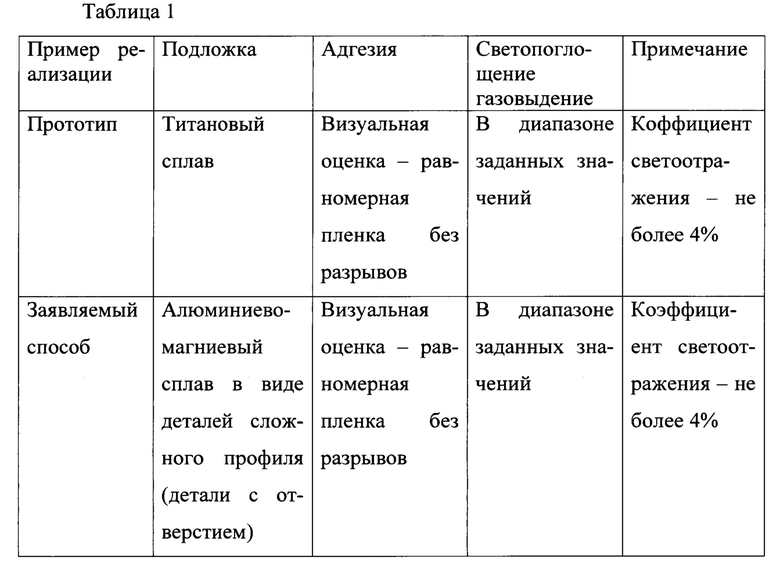

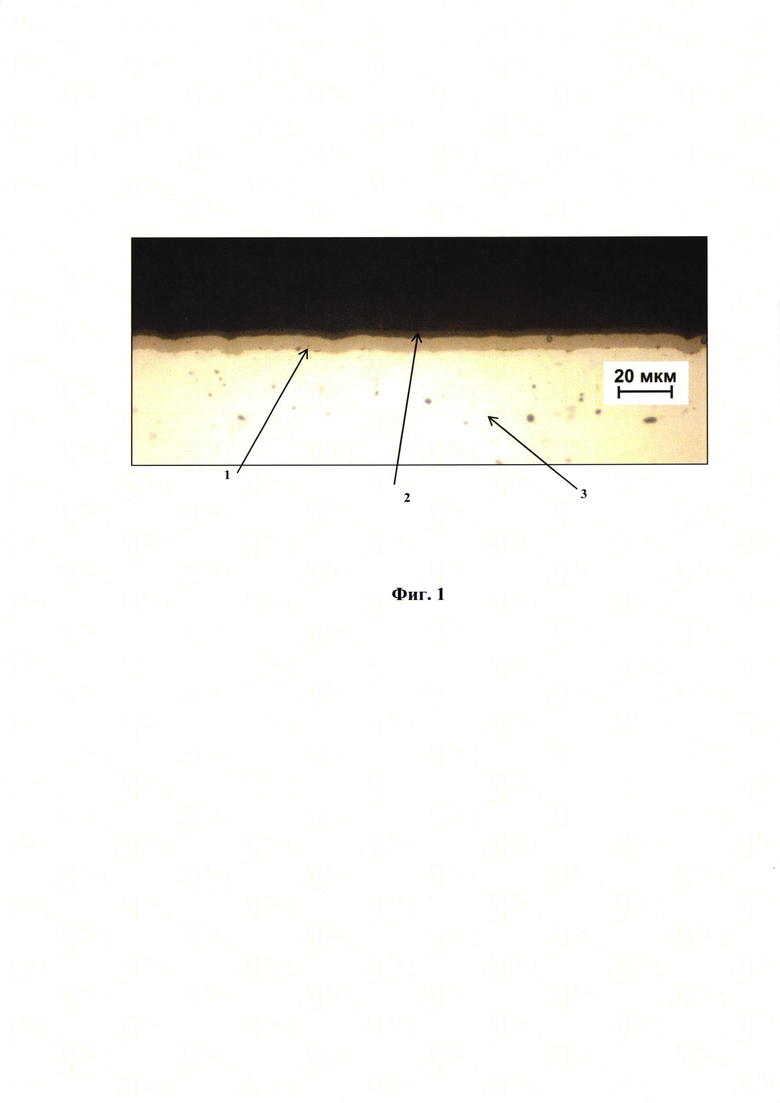

Полученные изделия с многослойным покрытием подвергали контрольным испытаниям и визуальному контролю. На фиг. 1 (фото) показана микроструктура полученного многослойного покрытия, где 1- никель-фосфорное покрытие, 2 покрытие черным хромом, 3 - алюминиевый сплав АМг6.

Пример 2.

В условиях примера 1, но дополнительно проведена упрочняющая и улучшающая адгезию покрытия в случае деталей сложного профиля (уголки, детали с отверстиями и т.п.), гальваническая обработка с получением подслоя меди.

1) Обезжиривание венской известью.

2) Промывка горячей проточной водой.

3) Промывка холодной проточной водой.

4) Травление в растворе состава:

температура комнатная 15-35°С, время травления 2-3 минуты.

5) Промывка холодной проточной водой.

6) Нанесение I цинкатной пленки в растворе состава (г/л):

температура комнатная 15-35°С, время нанесения 0,8-1 минута.

7) Промывка холодной проточной водой.

8) Удаление цинкатной пленки в растворе состава (г/л):

температура комнатная 15-35°С, время удаления 30 секунд.

9) Промывка холодной проточной водой.

10) Нанесение II цинкатной пленки по п. 6.

11) Промывка холодной проточной водой.

12) Химическое никелирование в растворе состава (г/л):

при температуре 70-90°С в течение 15-20 мин.

13) Промывка холодной проточной водой.

14) Меднение в электролите состава (г/л):

при плотности тока 1,5-2 А/дм2, температуре 15-45°С в течение 15 минут, с медными анодами.

15) Промывка холодной проточной водой.

16) Хромирование в электролите состава (г/л):

при плотности тока 30-75 А/дм2, температуре 15-30°С в течение 5-15 мин. с нерастворимыми свинцовыми анодами.

17) Промывка холодной проточной водой.

Как это показали примеры реализации предлагаемого способа, экспериментально были подтверждено достижение более высокого технического результата по сравнению с прототипом - возможности получения светопоглощающего покрытия на подложках из алюминиево-магниевого сплава, при эксплуатации которого минимален объем газовыделения, при сохранении заданной чистоты и степени активации поверхности, заданных оптических показателей светопоглощения, и улучшения адгезии каждого из слоев многослойного покрытия к подложке конкретно из алюминиево-магниевого сплава различного профиля.

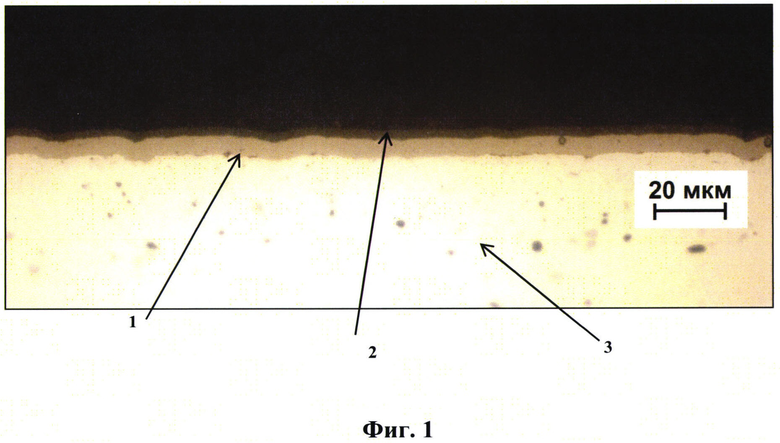

Результаты контрольных испытаний сведены в таблицу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ТИТАНОВЫХ ПОДЛОЖКАХ | 2017 |

|

RU2660408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2683883C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЕВЫХ КОНТАКТНЫХ ПЛОЩАДОК ПЕРЕД ИММЕРСИОННЫМ ЗОЛОЧЕНИЕМ | 2015 |

|

RU2605737C2 |

| ЦИНКОВАНИЕ АЛЮМИНИЯ | 2012 |

|

RU2610811C9 |

| ЭЛЕКТРОЛИТ И СПОСОБ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2259429C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ДЛЯ ЗАГОТОВОК ЭЛЕМЕНТОВ СВЕТООТРАЖАЮЩИХ СИСТЕМ | 2013 |

|

RU2525705C1 |

| Способ изготовления светопоглощающих элементов оптических систем на стальных подложках | 2017 |

|

RU2672655C2 |

| Способ гальванического серебрения алюминия и его сплавов | 1960 |

|

SU138787A1 |

| Способ получения металлических покрытий на подложке из алюминия и его сплавов | 1989 |

|

SU1708942A1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

Изобретение относится к области оптико-электронного приборостроения и касается способа изготовления светопоглощающих элементов оптических систем на подложках из алюминиево-магниевого сплава. Способ включает в себя предварительную обработку подложки из алюминиево-магниевого сплава травлением ее в водном растворе смеси азотной и фтористоводородной кислот. После этого наносят первый цинкатный слой химическим методом с последующим удалением этого слоя путем обработки в водном растворе смеси азотной и плавиковой кислот. Затем повторно наносят химическим методом цинкатный слой, после чего осуществляют химическое никелирование, затем гальваническое меднение, а целевое комплексное хромосодержащее покрытие получают путем гальванического хромирования. При этом все операции химической обработки и получения покрытий чередуют с промывкой в проточной воде. Окончательно полученные изделия извлекают из электролитической ванны, промывают и сушат на открытом воздухе при комнатной температуре. Технический результат заключается в повышении степени светопоглощения, улучшении адгезии каждого из слоев многослойного покрытия к подложке из алюминиево-магниевого сплава и уменьшении газовыделения при эксплуатации. 1 ил., 1 табл.

Способ изготовления светопоглощающих элементов оптических систем на подложках из алюминиево-магниевого сплава, включающий предварительную подготовку металлической подложки, травление и промывку в воде, нанесение гальванического и химического многослойного покрытия, отличающийся тем, что предварительную обработку алюминиево-магниевого сплава в качестве подложки проводят травлением ее в водном растворе смеси минеральных кислот из взятых в равных частях кислот - 1 масс.ч. азотной и 1 масс.ч. фтористоводородной на каждые 10 масс.ч. дистиллированной воды, после чего наносят первый цинкатный слой химическим методом путем обработки алюминиевой подложки в растворе следующего состава (г/л):

в течение не менее 40 сек при комнатной температуре с последующим удалением этого слоя химическим путем обработкой в водном растворе смеси минеральных кислот в соотношении между ингредиентами, г/л: азотная кислота - 350-400; плавиковая кислота - 15-20; затем повторно наносят химическим методом цинкатный слой обработкой в упомянутом растворе аналогичного состава, после чего осуществляют химическое никелирование, затем гальваническое меднение в электролите состава (г/л):

при плотности тока 1,5-2 А/дм2, температуре 15-45°С в течение 15 мин, а целевое комплексное хромосодержащее покрытие получают путем гальванического хромирования, при этом все операции химической обработки и получения покрытий чередуют с промывкой в проточной воде и окончательно полученные изделия извлекают из электролитической ванны, промывают и сушат на открытом воздухе при комнатной температуре.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ТИТАНОВЫХ ПОДЛОЖКАХ | 2017 |

|

RU2660408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2683883C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕТОПОГЛОЩАЮЩЕГО ПОКРЫТИЯ | 2014 |

|

RU2566905C1 |

| US 2010284101 A1, 11.11.2010. | |||

Авторы

Даты

2022-05-16—Публикация

2020-02-11—Подача