Изобретение относится к металлургической промышленности, как черной, так и цветной, а именно к переработке металлургического шлака.

Металлургические шлаки являются одним из отходов металлургического производства, загрязняющих окружающую среду. Указанные шлаки в своем составе содержат значительное количество металлических частиц (до 50%), например в виде корольков. Чтобы снизить вредное воздействие металлургических шлаков, их подвергают переработке с получением собственно металлических отходов в виде корольков металла, идущих потом на переплавку, и отделенных от них сыпучих материалов разной степени измельчения, которые могут быть использованы, например, в строительстве.

В публикации US 7942354 В2 (17.05.2011) раскрыта установка для переработки металлургического шлака, содержащая: рамную опору; разъемно соединенные между собой внешний и внутренний концентрические цилиндры, установленные на рамной опоре с возможностью вращения вокруг их горизонтально расположенной продольной оси посредством привода, размещенного на рамной опоре, причем внешний цилиндр выполнен длиннее внутреннего цилиндра, а между указанными цилиндрами образован кольцевой зазор; загрузочный блок с загрузочным окном, расположенный на торце внешнего цилиндра, выступающем относительно торца внутреннего цилиндра; разгрузочный блок со смотровым окном и разгрузочным люком для извлечения металлических частиц, расположенный на совмещенных торцах внешнего и внутреннего цилиндров; отсек предварительного дробления, образованный внутри внешнего цилиндра между загрузочным блоком и закрепленной на торце внутреннего цилиндра перегородкой с проходными окнами, закрывающей указанный кольцевой зазор, и имеющий одинарные зубья, равномерно разнесенные по внутренней поверхности внешнего цилиндра, и транспортировочные зубья, расположенные на внутренней поверхности внешнего цилиндра последовательно по винтовой линии; отсек дробления, образованный за указанной перегородкой; дробитель, размещенный в отсеке дробления и закрепленный на гибкой связи; отсек измельчения, образованный внутри внутреннего цилиндра между указанным отсеком дробления и разгрузочным блоком, причем на внутренней поверхности внутреннего цилиндра в этом отсеке расположены винтовые направляющие для перемещения измельчаемого шлака в сторону разгрузочного блока и элементы, способствующие измельчению шлака, а внутренний цилиндр имеет отверстия в своей стенке для обеспечения прохода измельченного шлака в указанный кольцевой зазор, выполненные в отсеке дробления по меньшей мере частично и в отсеке измельчения по всей его длине; по меньшей мере одну направляющую спираль для перемещения измельченного шлака в сторону отсека предварительного дробления, расположенную в указанном кольцевом зазоре; сборник измельченного шлака, расположенный снаружи внешнего цилиндра в зоне отсека предварительного дробления и включающий направляющую спираль для перемещения измельченного шлака, выполненную на внешней поверхности внешнего цилиндра и закрытую ситом с заданными ячейками для разделения измельченного шлака по фракциям с последующим сбросом в соответствующие бункеры, причем сборник измельченного шлака сообщен перепускными отверстиями с указанным кольцевым зазором, выполненными в стенке внешнего цилиндра, а загрузочный блок снабжен приемником измельченного шлака, не просеянного через указанное сито, для повторного дробления.

Внутренний цилиндр в этой установке выполнен из сегментов, соединенных между собой в шпунт, при этом направляющая спираль для перемещения измельченного шлака в сторону отсека предварительного дробления образована лопатками, выполненными на внешней стороне каждого сегмента.

Такое выполнение внутреннего цилиндра приводит к тому, что под воздействием динамических нагрузок, возникающих при работе известной установки в процессе дробления и измельчения шлака, происходит ослабление связей между сегментами, которое может привести к выходу установки из строя. Чтобы предотвратить это, необходимы регулярные планово-профилактические работ по проверке надежности установки сегментов, что повышает эксплуатационные расходы.

Кроме того, указанные сегменты получают методом литья, не обеспечивающего достаточную точность их изготовления, из-за чего, в свою очередь, не обеспечивается плотное прилегание витков направляющей спирали к внутренней поверхности внешнего цилиндра, что приводит к повышенному истиранию упомянутой поверхности и, следовательно, повышенной деформируемости внешнего цилиндра.

Техническая задача настоящего изобретения состоит в устранении вышеуказанных недостатков, а также в повышении жесткости как внешнего цилиндра, так и обоих концентрических цилиндров вместе.

Решением этой задачи является установка для переработки металлургического шлака, содержащая: рамную опору; разъемно соединенные между собой внешний и внутренний концентрические цилиндры, установленные на рамной опоре с возможностью вращения вокруг их горизонтально расположенной продольной оси посредством привода, размещенного на рамной опоре, причем внешний цилиндр выполнен длиннее внутреннего цилиндра, а между указанными цилиндрами образован кольцевой зазор; загрузочный блок с загрузочным окном, расположенный на торце внешнего цилиндра, выступающем относительно торца внутреннего цилиндра; разгрузочный блок со смотровым окном и разгрузочным люком для извлечения металлических корольков, расположенный на совмещенных торцах внешнего и внутреннего цилиндров; отсек предварительного дробления, образованный внутри внешнего цилиндра между загрузочным блоком и закрепленной на торце внутреннего цилиндра перегородкой с проходными окнами, закрывающей указанный кольцевой зазор, и имеющий одинарные зубья, равномерно разнесенные по внутренней поверхности внешнего цилиндра, и транспортировочные зубья, расположенные на внутренней поверхности внешнего цилиндра последовательно по винтовой линии; отсек дробления, образованный за указанной перегородкой; дробитель, размещенный в отсеке дробления и закрепленный на гибкой связи; отсек измельчения, образованный внутри внутреннего цилиндра между указанным отсеком дробления и разгрузочным блоком, причем на внутренней поверхности внутреннего цилиндра в этом отсеке расположены винтовые направляющие для перемещения измельчаемого шлака в сторону разгрузочного блока и элементы, способствующие измельчению шлака, а внутренний цилиндр имеет отверстия в своей стенке для обеспечения поступления измельченного шлака в указанный кольцевой зазор, выполненные в отсеке дробления по меньшей мере частично и в отсеке измельчения по всей его длине; по меньшей мере одну направляющую спираль для перемещения измельченного шлака в сторону отсека предварительного дробления, расположенную в указанном кольцевом зазоре; сборник измельченного шлака, расположенный снаружи внешнего цилиндра в зоне отсека предварительного дробления и включающий направляющую спираль для перемещения измельченного шлака, выполненную на внешней поверхности внешнего цилиндра и закрытую ситом с заданными ячейками для разделения измельченного шлака по фракциям с последующим сбросом в соответствующие бункеры, причем сборник измельченного шлака сообщен перепускными отверстиями с указанным кольцевым зазором, выполненными в стенке внешнего цилиндра, а загрузочный блок снабжен приемником измельченного шлака, не просеянного через указанное сито, для повторного дробления; отличающаяся тем, что внутренний цилиндр выполнен из цельной трубы; указанная направляющая спираль для перемещения измельченного шлака в сторону отсека предварительного дробления жестко прикреплена к внутренней поверхности внешнего цилиндра; на внутренней поверхности внутреннего цилиндра в отсеке дробления перед дробителем выполнены винтовые направляющие для предварительно раздробленного шлака; отсек дробления отделен от отсека измельчения закрепленным на внутренней поверхности внутреннего цилиндра разделительным кольцом с периферическими проходными щелями для раздробленного шлака; на внутренней поверхности внутреннего цилиндра в отсеке измельчения расположены винтовые лопатки, встречно направленные указанным винтовым направляющим для перемещения измельчаемого шлака в сторону разгрузочного блока, а элементы, способствующие измельчению шлака, выполнены ковшеобразной формы.

Кроме того, в установке на внутренней поверхности внешнего цилиндра между витками направляющей спирали, расположенной в указанном кольцевом зазоре, могут быть закреплены дополнительные лопатки.

Также внешний и внутренний цилиндры могут быть соединены бронеболтами с защитными втулками.

Сущность изобретения поясняется на чертежах.

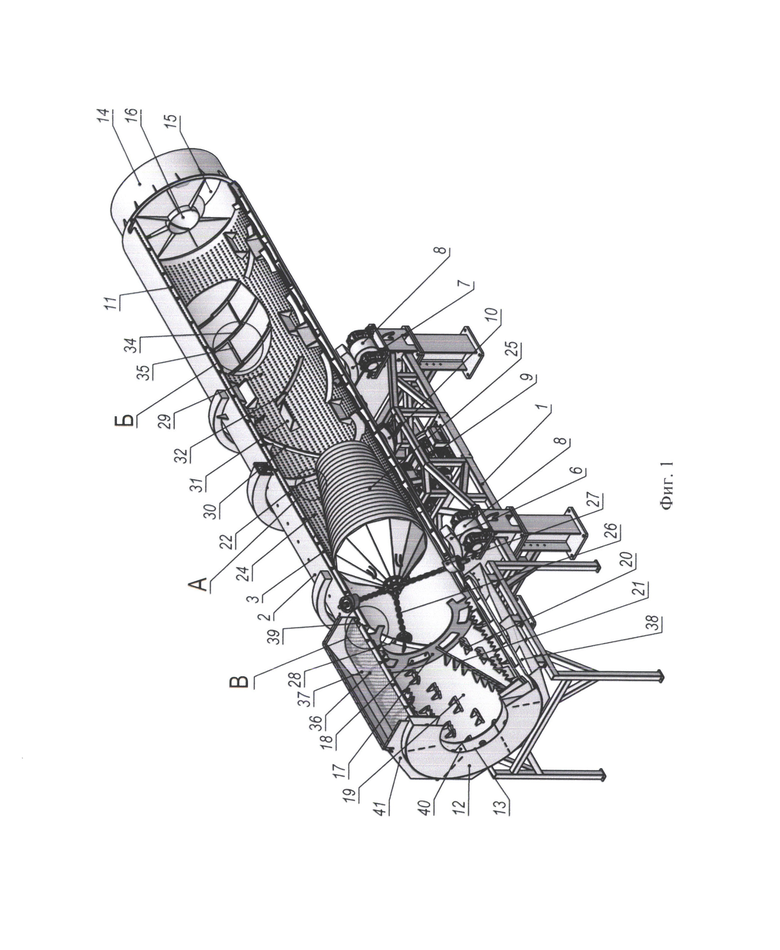

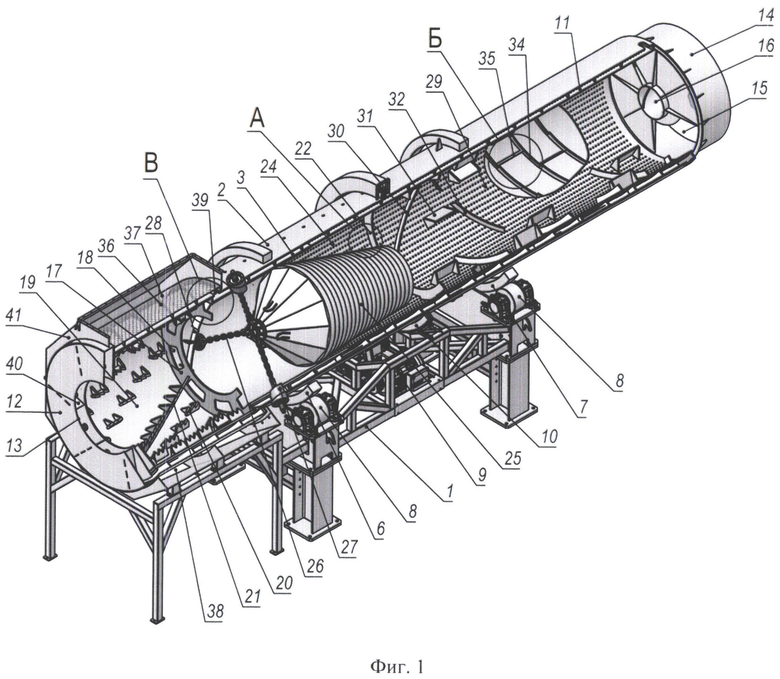

На фиг. 1 показан общий вид установки для переработки металлургического шлака по настоящему изобретению;

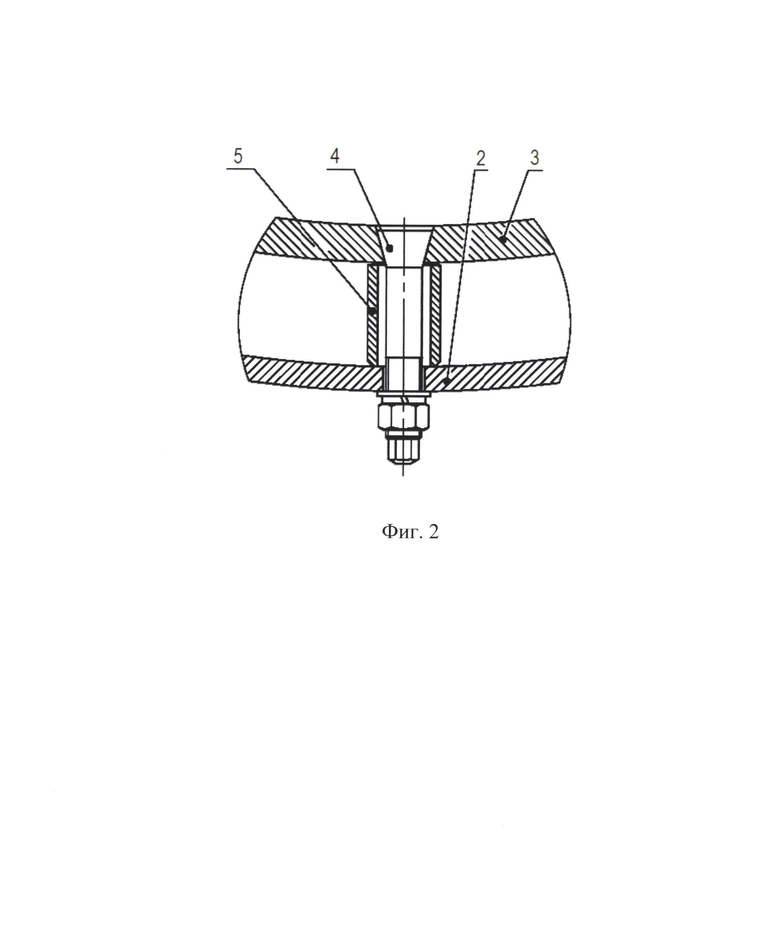

на фиг. 2 показан частичный поперечный разрез внешнего и внутреннего цилиндров установки по настоящему изобретению, приведенной на фиг. 1;

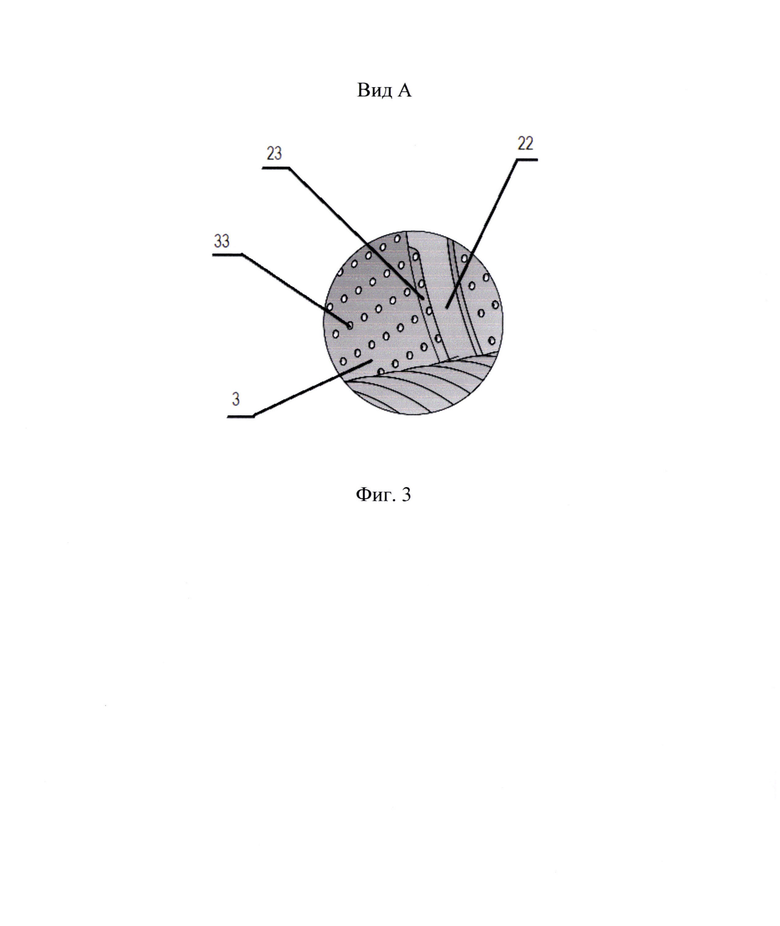

на фиг. 3 показан вид Б установки по настоящему изобретению, приведенной на фиг. 1;

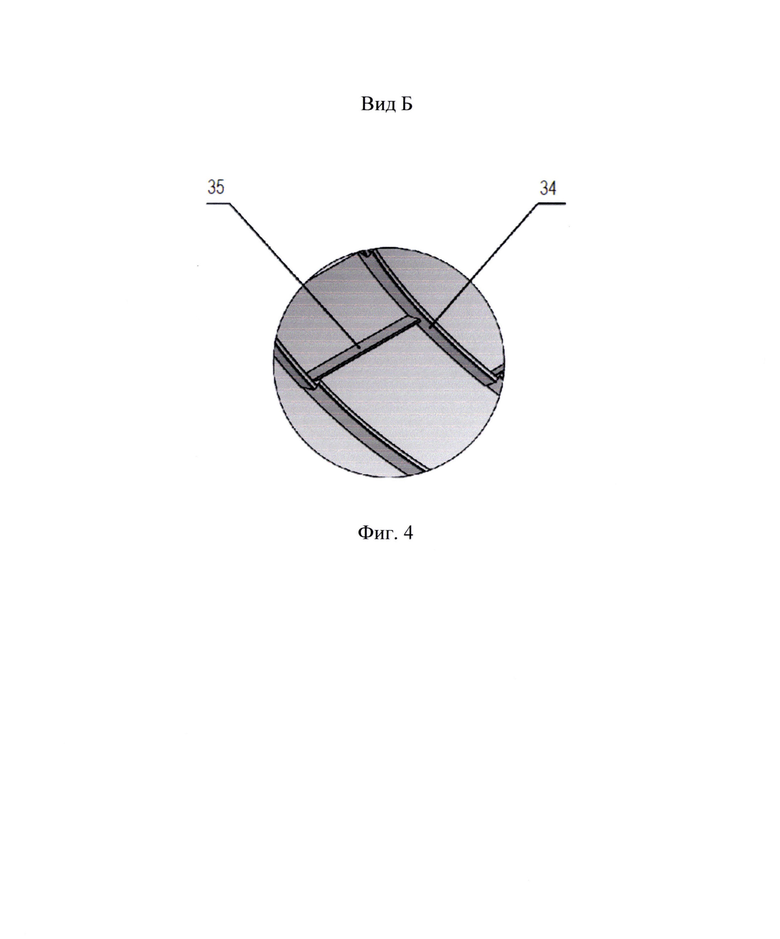

на фиг. 4 показан вид В установки по настоящему изобретению, приведенной на фиг. 1;

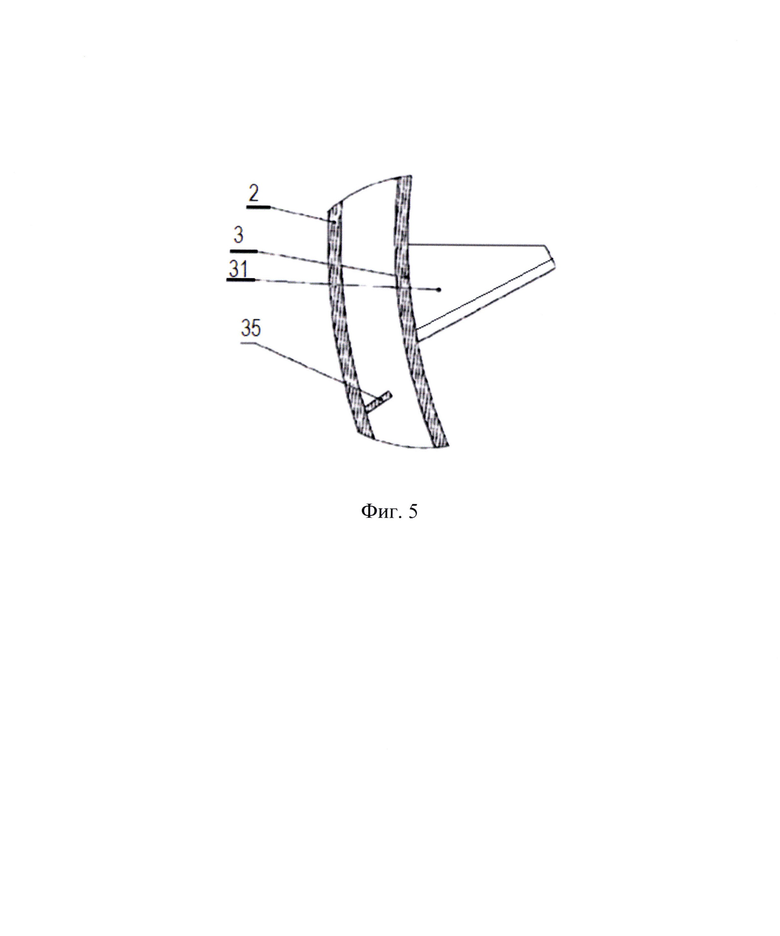

на фиг. 5 показан другой частичный поперечный разрез внешнего и внутреннего цилиндров установки по настоящему изобретению, приведенной на фиг. 1;

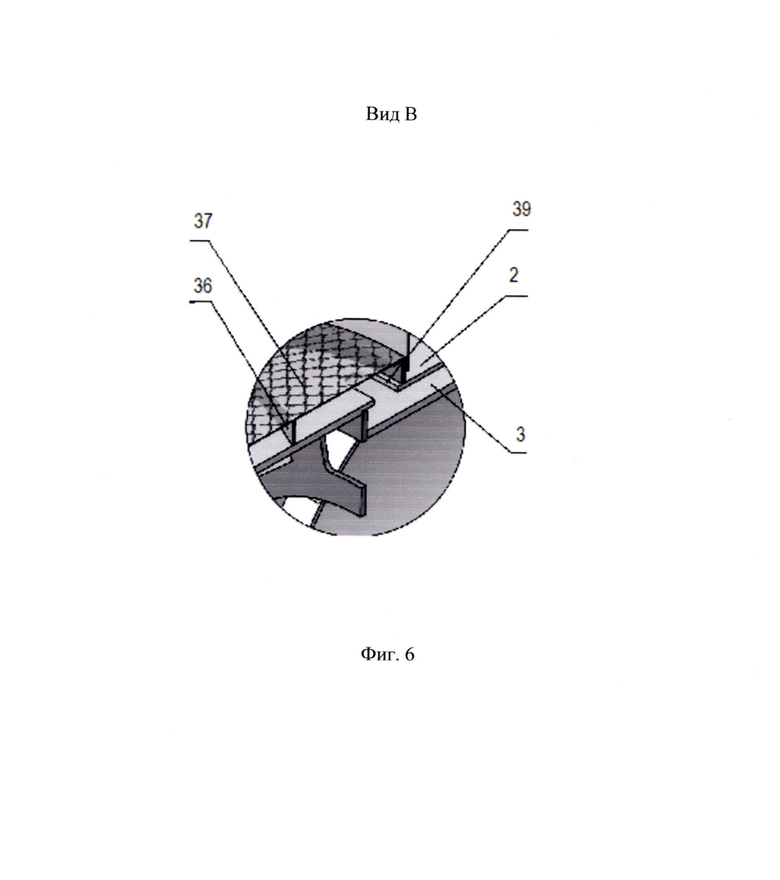

на фиг. 6 показан вид А установки по настоящему изобретению, приведенной на фиг. 1.

Как показано на фиг. 1 и 2, установка для переработки металлургического шлака содержит рамную опору 1 и внешний 2 и внутренний 3 концентрические цилиндры, выполненные из цельных труб и разъемно соединенные между собой с помощью бронеболтов 4 с защитными втулками 5. Выполнение внутреннего цилиндра 3 из цельной трубы позволяет отказаться от регулярных планово-профилактических работ по проверке надежности установки сегментов в известной установке, способствует повышению прочности установки по настоящему изобретению и, следовательно, повышению ее надежности и срока службы. Соединение внешнего и внутреннего концентрических цилиндров 2 и 3 бронеболтами 4 позволяет образовать единый жесткий узел этих цилиндров, что обеспечивает неизменность их геометрических характеристик, несмотря на ударные нагрузки, воздействующие на оба концентрических цилиндра в процессе работы установки. Тем самым также повышается надежность и срок службы установки по настоящему изобретению.

Внешний цилиндр 2 снабжен опорными бандажами 6 и 7, установленными на опорных роликах 8, закрепленных на рамной опоре 1 с обеих ее сторон. Рамная опора 1 снабжена приводом 9, например в виде редуктора, взаимодействующего посредством цепной передачи с зубчатым колесом 10 (звездочкой), закрепленным на внешнем цилиндре 2 для обеспечения вращения концентрических цилиндров 2 и 3 вокруг их горизонтально расположенной продольной оси.

Внешний цилиндр 2 выполнен длиннее внутреннего цилиндра 3, причем между указанными цилиндрами образован кольцевой зазор 11.

На торце внешнего цилиндра 2, выступающем относительно торца внутреннего цилиндра 3, расположен загрузочный блок 12 с загрузочным окном 13, а на совмещенных торцах внешнего 2 и внутреннего 3 концентрических цилиндров расположен разгрузочный блок 14 с разгрузочным люком 15 для металлических частиц, отделившихся в процессе переработки металлургического шлака, и смотровым окном 16.

На торце внутреннего цилиндра 3 закреплена перегородка 17 с проходными окнами 18, закрывающая кольцевой зазор 11. Внутри внешнего цилиндра 2 между загрузочным блоком 13 и перегородкой 17 образован отсек предварительного дробления 19, имеющий одинарные зубья 20, равномерно разнесенные по внутренней поверхности внешнего цилиндра 2, и транспортировочные зубья 21, расположенные на внутренней поверхности внешнего цилиндра 2 последовательно по винтовой линии.

Как показано на фиг. 1 и 3, на внутренней поверхности внутреннего цилиндра 3 закреплено разделительное кольцо 22 с периферическими проходными щелями 23 для раздробленного шлака. Между перегородкой 17 и разделительным кольцом 22 находится отсек дробления 24, в котором размещен дробитель 25, представляющий собой массивное тело, закрепленное на гибкой связи, например на трех цепях 26 с амортизирующими элементами 27, компенсирующими удары дробителя, возникающие в процессе работы установки. Такой узел подвеса обеспечивает свободное вращение дробителя 25 вокруг горизонтально расположенной продольной оси концентрических цилиндров 2 и 3. Кроме того, на внутренней поверхности внутреннего цилиндра 3 в отсеке дробления 24 перед дробителем 25 выполнены винтовые направляющие 28 для предварительно раздробленного шлака, обеспечивающие перемещение этого шлака к дробителю 25.

Как показано на фиг. 1 и 4, внутри внутреннего цилиндра 3 между разделительным кольцом 22 и разгрузочным блоком 14 находится отсек измельчения 29, причем на внутренней поверхности внутреннего цилиндра 3 в отсеке измельчения 29 расположены винтовые направляющие 30 для перемещения измельчаемого шлака в сторону разгрузочного блока 14, элементы, способствующие измельчению шлака 31, выполненные ковшеобразной формы, и винтовые лопатки 32, встречно направленные винтовым направляющим 30.

В стенке внутреннего цилиндра 3 имеются отверстия 33 для поступления измельченного шлака в кольцевой зазор 11, выполненные в отсеке дробления 24 по меньшей мере частично (поскольку какое-то количество предварительно раздробленного шлака под ударами дробителя 25 может достаточно измельчаться уже в отсеке дробления 24) и в отсеке измельчения 29.

Как показано на фиг. 1 и 4, в кольцевом зазоре 11 расположена по меньшей мере одна направляющая спираль 34 для перемещения измельченного шлака в сторону отсека предварительного дробления 19, которая жестко прикреплена к внутренней поверхности внешнего цилиндра 2, например, с помощью сварки. Такая связь внешнего цилиндра с направляющей спиралью 34 обеспечивает повышение жесткости скрепленных между собой концентрических цилиндров 2 и 3 за счет увеличенных моментов инерции их поперечных сечений, причем витки направляющей спирали 34 выступают в роли ребер жесткости. Кроме того, сплошное сварное соединение направляющей спирали 34 с внутренней поверхностью внешнего цилиндра 2 исключает просыпание измельченного шлака между внутренней поверхностью цилиндра 2 и витками направляющей спирали 34. Закрепление направляющей спирали 34 на внутренней поверхности внешнего цилиндра 2 позволяет отказаться от выполнения внутреннего цилиндра 3 из сложных литых сегментов и выполнить его из цельной трубы.

Кроме того, как показано на фиг 1, 4 и 5, на внутренней поверхности внешнего цилиндра 2 между витками направляющей спирали 34 закреплены дополнительные лопатки 35.

Как показано на фиг. 1 и 6, снаружи внешнего цилиндра 2 в зоне отсека предварительного дробления 19 расположен сборник измельченного шлака, включающий направляющую спираль 36 для перемещения измельченного шлака, выполненную на внешней поверхности внешнего цилиндра 2 и закрытую ситом 37 с заданными ячейками для разделения измельченного материала по фракциям с последующим сбросом в соответствующие бункеры 38. Сборник измельченного шлака сообщен перепускными отверстиями 39 с кольцевым зазором 11, выполненными в стенке внешнего цилиндра 2, а загрузочный блок 12 снабжен приемником измельченного материала 40, не просеянного через сито 37, для повторного дробления.

Поверх сита 37 расположен кожух аспирации 41 для улавливания пыли. Пылевая фракция удаляется воздухоочистной системой (не показана).

Работа установки по настоящему изобретению осуществляется следующим образом.

Металлургический шлак подают через загрузочное окно 13 в отсек предварительного дробления 19. При вращении концентрических цилиндров 2 и 3 посредством зубчатого колеса 10, взаимодействующего через цепную передачу с приводом 9 в виде редуктора, происходит разрушение кусков шлака под действием одинарных зубьев 20 на меньшие куски, которые с помощью транспортировочных зубьев 21 перемещаются в отсек дробления 24 через проходные окна 18 в перегородке 17.

В отсеке дробления 24 предварительно раздробленный шлак подается к дробителю 25 с помощью винтовых направляющих 28. Под ударами дробителя 25 шлак дробится еще больше и через периферические проходные щели 23 разделительного кольца 22 поступает в отсек измельчения 29.

В отсеке измельчения 29 измельчаемый шлак перемещается в сторону разгрузочного блока 14 посредством винтовых направляющих 30, и при своем перемещении захватывается элементами ковшеобразной формы 31, в которых он сначала поднимается при вращении концентрических цилиндров 2 и 3, а затем падает из них вниз и разбивается, благодаря чему происходит его измельчение с одновременным отделением частиц металла, например в виде корольков. Винтовые лопатки 32, встречно направленные винтовым направляющим 30, удерживают измельчаемый шлак в отсеке измельчения 29 в прямом режиме работы установки и обеспечивают выдачу отделившихся металлических частиц через разгрузочный люк 15 разгрузочного блока 14 в реверсном режиме работы установки.

Через отверстия 33 в стенке внутреннего цилиндра 3 измельченный шлак поступает в кольцевой зазор 11 между концентрическими цилиндрами 2 и 3, затем вдоль по меньшей мере одной направляющей спирали 34 перемещается в сторону отсека предварительного дробления 19. Дополнительные лопатки 35, захватывая измельченный шлак и поднимаясь выше горизонтально расположенной оси вращения концентрических цилиндров 2 и 3, сбрасывают измельченный шлак на внешнюю поверхность внутреннего цилиндра 3. Частицы измельченного шлака при падении и/или скатывании в кольцевом зазоре 11 соударяются между собой и дополнительно измельчаются. Благодаря дополнительному измельчению повышается как степень разделения собственно шлака и мелких частиц металла, так и выход частиц шлака мелкой фракции в целом, что сокращает время переработки загруженного шлака и тем самым обеспечивается повышение производительности установки по настоящему изобретению в целом на 20-25% по сравнению с прототипом.

Далее через перепускные отверстия 39, выполненные в стенке внешнего цилиндра 2, измельченный шлак поступает на сито 37 с заданными ячейками для разделения измельченного шлака по фракциям с последующим сбросом в соответствующие бункеры 38.

Измельченный шлак, не просеянный через сито 37, поступает в приемник 40, которым снабжен загрузочный блок 12. Из приемника 40 этот измельченный шлак подается в отсек предварительного дробления 19 для повторного дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИЯ РАЗГРУЗОЧНОЙ РЕШЕТКИ ДЛЯ УСТРОЙСТВА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И СОДЕРЖАЩИЕ ЕЕ РАЗГРУЗОЧНАЯ РЕШЕТКА, УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2023 |

|

RU2817875C1 |

| ПРОЦЕСС ПОДГОТОВКИ ИСХОДНОГО МАТЕРИАЛА И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, РАЗРАБОТАННЫЙ ДЛЯ ОБЖИГА В ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2637909C2 |

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| АГРЕГАТ ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2010 |

|

RU2454280C1 |

| УСТАНОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ | 1992 |

|

RU2057590C1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| ДРОБИЛКА | 1991 |

|

RU2057584C1 |

| ЛАБОРАТОРНАЯ МЕЛЬНИЦА НЕПРЕРЫВНОГО ПОЛУСАМОИЗМЕЛЬЧЕНИЯ (ПСИ) | 2021 |

|

RU2821026C1 |

| Дробилка-плющилка | 2019 |

|

RU2733980C1 |

Установка для переработки металлургического шлака относится к металлургической промышленности, как черной, так и цветной, и включает разъемно соединенные между собой внешний 2 и внутренний 3 концентрические цилиндры, установленные на рамной опоре 1 с возможностью вращения вокруг их горизонтально расположенной продольной оси. Между концентрическими цилиндрами 2 и 3 образован кольцевой зазор 11, причем внутренний цилиндр выполнен из цельной трубы с отверстиями для поступления измельченного шлака в кольцевой зазор 11. На торце внешнего цилиндра 2, выступающем относительно торца внутреннего цилиндра 3, расположен загрузочный блок 12 с загрузочным окном 13. На совмещенных торцах внешнего 2 и внутреннего 3 концентрических цилиндров расположен разгрузочный блок 14 с разгрузочным люком 15 и смотровым окном 16. Внутри концентрических цилиндров 2 и 3 расположены отсек предварительного дробления 19, отсек дробления 24 с дробителем 25 и отсек измельчения 29. На внутренней поверхности внутреннего цилиндра 3 в отсеке измельчения 29 расположены винтовые направляющие 30 для перемещения измельчаемого шлака в сторону разгрузочного блока 14, элементы, способствующие измельчению шлака 31, выполненные ковшеобразной формы, и винтовые лопатки 32, встречно направленные винтовым направляющим 30. Отсек дробления отделен от отсека измельчения закрепленным на внутренней поверхности внутреннего цилиндра разделительным кольцом 22 с периферическими проходными щелями 23 для раздробленного шлака. В кольцевом зазоре 11 расположена по меньшей мере одна направляющая спираль 34 для перемещения измельченного шлака в сторону отсека предварительного дробления 19, которая жестко прикреплена к внутренней поверхности внешнего цилиндра 2. Между витками направляющей спирали 34 закреплены дополнительные лопатки 35. Снаружи внешнего цилиндра 2 расположен сборник измельченного шлака с направляющей спиралью 36 для перемещения измельченного шлака, закрытой ситом 37 с ячейками для разделения измельченного шлака по фракциям с последующим сбросом в соответствующие бункеры 38. Сборник измельченного шлака сообщен перепускными отверстиями 39 с кольцевым зазором 11, выполненными в стенке внешнего цилиндра 2, а загрузочный блок 12 снабжен приемником 40 измельченного шлака, не просеянного через сито 37, для повторного дробления. Установка для переработки металлургического шлака обеспечивает повышение надежности и срока службы, а также повышение производительности. 2 з.п. ф-лы, 6 ил.

1. Установка для переработки металлургического шлака, содержащая:

- рамную опору;

- разъемно соединенные между собой внешний и внутренний концентрические цилиндры, установленные на рамной опоре с возможностью вращения вокруг их горизонтально расположенной продольной оси посредством привода, размещенного на рамной опоре, причем внешний цилиндр выполнен длиннее внутреннего цилиндра, а между указанными цилиндрами образован кольцевой зазор;

- загрузочный блок с загрузочным окном, расположенный на торце внешнего цилиндра, выступающем относительно торца внутреннего цилиндра;

- разгрузочный блок со смотровым окном и разгрузочным люком для извлечения металлических частиц, расположенный на совмещенных торцах внешнего и внутреннего цилиндров;

- отсек предварительного дробления, образованный внутри внешнего цилиндра между загрузочным блоком и закрепленной на торце внутреннего цилиндра перегородкой с проходными окнами, закрывающей указанный кольцевой зазор, и имеющий одинарные зубья, равномерно разнесенные по внутренней поверхности внешнего цилиндра, и транспортировочные зубья, расположенные на внутренней поверхности внешнего цилиндра последовательно по винтовой линии;

- отсек дробления, образованный за указанной перегородкой;

- дробитель, размещенный в отсеке дробления и закрепленный на гибкой связи;

- отсек измельчения, образованный внутри внутреннего цилиндра между указанным отсеком дробления и разгрузочным блоком, причем на внутренней поверхности внутреннего цилиндра в этом отсеке расположены винтовые направляющие для перемещения измельчаемого шлака в сторону разгрузочного блока и элементы, способствующие измельчению шлака, а внутренний цилиндр имеет отверстия в своей стенке для обеспечения поступления измельченного шлака в указанный кольцевой зазор, выполненные в отсеке дробления по меньшей мере частично и в отсеке измельчения по всей его длине;

- по меньшей мере одну направляющую спираль для перемещения измельченного шлака в сторону отсека предварительного дробления, расположенную в указанном кольцевом зазоре;

- сборник измельченного шлака, расположенный снаружи внешнего цилиндра в зоне отсека предварительного дробления и включающий направляющую спираль для перемещения измельченного шлака, выполненную на внешней поверхности внешнего цилиндра и закрытую ситом с ячейками для разделения измельченного шлака по фракциям с последующим сбросом в соответствующие бункеры, причем сборник измельченного шлака сообщен перепускными отверстиями с указанным кольцевым зазором, выполненными в стенке внешнего цилиндра, а загрузочный блок снабжен приемником измельченного шлака, не просеянного через указанное сито, для повторного дробления;

отличающаяся тем, что:

- внутренний цилиндр выполнен из цельной трубы;

- указанная направляющая спираль для перемещения измельченного шлака в сторону отсека предварительного дробления жестко прикреплена к внутренней поверхности внешнего цилиндра;

- на внутренней поверхности внутреннего цилиндра в отсеке дробления перед дробителем выполнены винтовые направляющие для предварительно раздробленного шлака;

- отсек дробления отделен от отсека измельчения закрепленным на внутренней поверхности внутреннего цилиндра разделительным кольцом с периферическими проходными щелями для раздробленного шлака;

- на внутренней поверхности внутреннего цилиндра в отсеке измельчения расположены винтовые лопатки, встречно направленные указанным винтовым направляющим для перемещения измельчаемого шлака в сторону разгрузочного блока, а элементы, способствующие измельчению шлака, выполнены ковшеобразной формы.

2. Установка по п. 1, в которой на внутренней поверхности внешнего цилиндра между витками направляющей спирали, расположенной в указанном кольцевом зазоре, закреплены дополнительные лопатки.

3. Установка по п. 1, в которой внешний и внутренний цилиндры соединены бронеболтами с защитными втулками.

| US 7942354 B2, 17.05.2011 | |||

| EP 0755735 A1, 29.01.1997 | |||

| US 3998262 A, 21.12.1976 | |||

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНЫХ ШЛАКОВ | 1997 |

|

RU2104796C1 |

| JP 2016005840 A, 14.01.2016. | |||

Авторы

Даты

2024-04-15—Публикация

2023-06-20—Подача