Область техники

Изобретение относится к сфере рециклинга, конкретно к установкам по переработке отходов металлургического производства. Отходы представляют собой металлические скрапы и доменные шлаки с металловключениями разных фракций, а также имеющие дополнительные химические соединения в своем составе (минеральное сырье). Изобретение обеспечивает полную переработку текущих и отвальных, доменных сталеплавильных шлаков и скрапов, с получением чистого металла и отделенной от него минеральной составляющей. Изобретение можно использовать для переработки и других отходов, таких как строительный мусор (бетонный бой), отходов ТЭЦ, отходов цветной металлургии.

Уровень техники

Из патентов RU 2373294 и RU 2373295, опубликованных 20.11.2009, известны соответственно способ и линия для изготовления брикетов для металлургического производства на основе промышленных отходов, содержащих окисленный железосодержащий материал. Отходы обогащения железной руды подают в расходный бункер, на вибропитатель, на конвейер и дальше на средство для грохочения, где производят разделение отходов на фракции от 0,1 мм до 2 мм, от 2 мм до 10 мм и больше 10 мм. Отходы фракции от 2 мм до 10 мм конвейером передают к стержневому магнитному сепаратору, на котором ферромагнитные частицы оседают на стержнях и после накопления автоматически перегружаются в емкость для приема сырья системы формирования брикетов.

Недостатками указанных линии и способа является сложность конструкции, невозможность обработки отходов крупнее 10 мм без предварительного дробления, необходимость использования магнитного сепаратора.

Из авторского свидетельства SU 1167224, опубликованного 15.07.1985, известна поточная линия для переработки алюминиевых шлаков, содержащая загрузочный бункер с вибропитателем, дробилку, вибропитатель сушилки, барабанную сушилку с топкой, ленточный конвейер с электромагнитным шкивом, разгрузочную головку сушилки, шаровую мельницу, пылеотсасывающий воздухопровод, шлюзовый камерный затвор и систему пневматической классификации шлаков, состоящую из пылевой камеры с шлюзовым лопастным затвором, циклонов с шлюзовым лопастным затвором, главного вентилятора, рукавных фильтров с винтовым конвейером, вентилятором обратной продувки и вытяжным вентилятором. Внутри барабанной сушилки в зоне загрузки материалов концентрично установлен барабанный грохот с диаметром ячеек 0,08 м (фракции +80 мм), а перед грохотом - перегрузочные лифтеры (черпаки).

В качестве теплоносителя используется нагретая до 150-200°С смесь топочных газов и воздуха, которая поступает в сушилку из топки. Попадая во вращающийся сушильный барабан, шлак сушится, дополнительно измельчается и перемешивается, перемещается вдоль продольной оси барабана.

Из барабанной сушилки шлак поступает в шаровую мельницу, внутренняя поверхность размольной камеры которой футерована плитами из неферромагнитного материала, а остальная ее часть - плитами из ферромагнитного материала. С наружной стороны барабана мельницы в зоне размольной камеры с ферромагнитной футеровкой располагаются электромагниты, полюсные наконечники которые обращены к барабану, установлены с зазором и образуют разомкнутую магнитную систему.

В шаровой мельнице шлак доизмельчается, благодаря чему частицы алюминия полностью освобождаются от неметаллических компонентов. При этом намагниченная электромагнитами ферромагнитная футеровка мельницы, притягивая к себе мелющие шары, предотвращает их попадание в зону разгрузки и их выгрузку из мельницы совместно с разгружаемым материалом. Этому же способствует футеровка размольной камеры мельницы в зоне разгрузочной цапфы, выполненная плитами из неферромагнитного материала, и отсутствие в этой зоне электромагнитов. Мелкие частицы металл-концентрат алюминия фракции +3-80 мм (конечный продукт Б) из мельницы попадают в нижнюю часть пылеотсасывающего воздухопровода и через шлюзовой камерный затвор поступают на ленточный конвейер, а пылеобразные частицы уносятся воздушным потоком в систему пневматической классификации шлака. Мелкозернистый металл фракции +1,2 - 3,0 мм оседает в пылевой камере и через шлюзовой лопастный затвор поступает на ленточный конвейер и далее совместно с крупными частицами металла (конечный продукт А) и мелкими частицами металла конечный продукт Б) попадает на узел магнитной сепарации. Полученный концентрат алюминия поступает на переплав, а отделенные ферромагнитные частицы направляются на предприятия.

Недостатками указанной линии является сложность конструкции, высокая нагрузка на мельницу от крупного шлака размером 80 мм, необходимость использования особой конструкции мельницы с ферромагнитной футеровкой и электромагнитами, а также необходимость использования магнитного сепаратора.

Из публикации международной заявки WO 2022066671 A1, опубликованной 31.03.2022, известна шаровая мельница, состоящая из двух отсеков, разделенных перегородкой, состоящей из трех фильтров, причем шары в первом отсеке меньше по размеру, чем шары во втором отсеке.

Недостатками указанной шаровой мельницы является отсутствие разгрузочной решетки и сложная конструкция междукамерной решетки, отверстия которой не пригодны для прохода отходов металлургического производства, так как будут быстро забиваться измельченной смесью минерального порошка и металлических чешуек.

Из патента на полезную модель RU 111028, опубликованного 10.12.2011, известна разгрузочная решетка барабанной мельницы, составленная из секторов с отверстиями, которые расширяются в сторону разгрузки материала в виде щелей, которые имеют от рабочей поверхности к нерабочей, на толщину решетки, двухуровневый профиль продольного сечения.

Недостатками указанной разгрузочной решетки является то, что ее отверстия не пригодны для прохода отходов металлургического производства, так как будут быстро забиваться измельченной смесью минерального порошка и металлических частиц.

Из патента на полезную модель RU 209381, опубликованного 15.03.2022, известна разгрузочная решетка барабанной мельницы, содержащая соединенные между собой секторы разгрузочной решетки в виде металлических пластин, каждый из которых имеет разгрузочные щели в виде сквозных отверстий и рассекатели, отличающаяся тем, что в качестве рассекателей используются лифтеры, снабженные поперечными ребрами жесткости, при этом корпус сектора разгрузочной решетки и лифтеры с ребрами жесткости выполнены в виде монолитного изделия.

Недостатками указанной разгрузочной решетки является то, что ее отверстия не пригодны для прохода отходов металлургического производства, так как будут быстро забиваться измельченной смесью минерального порошка и металлических частиц.

Раскрытие сущности изобретения

Задачей настоящего изобретения и техническим результатом является повышение производительности линии для переработки отходов металлургического производства, заключающееся в повышении выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), а также преодоление недостатков известных технических решений, обеспечение возможности обработки отходов крупнее 10 мм без предварительного дробления, отсутствие необходимости использования магнитного сепаратора.

Для решения вышеуказанной задачи и достижения технического результата предлагается секция разгрузочной решетки для устройства для измельчения твердых материалов, имеющая

внешнюю поверхность, внешний край, внутренний край и боковые края,

причем длина внешнего края больше длины внутреннего края,

при этом секция оснащена сквозными отверстиями,

отличающая тем, что

внешняя поверхность секции содержит:

область A секции, находящуюся вблизи от внешнего края,

область C секции, находящуюся вблизи от внутреннего края,

область B секции, находящуюся между областью A секции и областью C секции;

при этом по меньшей мере 50% сквозных отверстий, попадающих в область A, имеют ширину WA и высоту HA,

по меньшей мере 50% сквозных отверстий, попадающих в область B, имеют ширину WB и высоту HB,

по меньшей мере 50% сквозных отверстий, попадающих в область C, имеют ширину WC и высоту HC,

при этом выполняются условия следующих неравенств:

(WA+HA) > (WB+HB) (Неравенство 1),

(WC+HC) > (WB+HB) (Неравенство 2),

где величины WA, WB, WC, HA, HB, HC выражены в миллиметрах.

Здесь под шириной и высотой понимаются максимальные размеры отверстия, измеряемые в плоскости секции вдоль перпендикулярных друг другу линий, например, как показано на чертежах. Области секции представляют собой условные области секции, которые попадают в пределы указанных расстояний от внешнего и внутреннего краев.

Разгрузочные решетки монтируются на разгрузочном конце внутри барабана и препятствуют удалению из него мелющих тел.

Наличие в вышеуказанной секции областей A, B, C с разными размерами отверстий (в ближних к внешнему и внутреннему краям областях A и C отверстия больше, чем в промежуточной области B) позволяет упростить проход через них металлических частиц, порошка из измельченных неметаллических отходов, а также газа (воздуха), который вытягивается вентилятором (устройством для принудительного перемещения воздуха) из шаровой мельницы (устройства для измельчения твердых материалов), содержащей разгрузочную решетку из указанных секций.

В собранном виде указанные секции образуют разгрузочную решетку в виде диска, который закрепляется на центральной оси. При вращении шаровой мельницы материал заполняет мельницу на 2/3 от края корпуса. Таким образом, при вращении через отверстия в области A выходит металл, т.к. он тяжелый и всегда будет снизу, поэтому отверстия в этой области большего размера, чем в области B, чтобы снизить риск забивания отверстий металлическими чешуйками. Через отверстия в промежуточной области B выходит молотый шлак (измельченные неметаллические отходы). В ближней к центру разгрузочной решетки области C выполнены более широкие отверстия, чтобы облегчить проход воздуха от вентилятора, который охлаждает мельницу и молотый шлак и, соответственно, улучшает проход молотого шлака. Указанная конструкция позволяет повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), благодаря снижению рисков забивания отверстий.

Без данной модернизации энергоэффективная работа шаровой мельницы (устройства для измельчения твердых материалов) невозможна, потому что в таком случае металл будет скапливаться внутри мельницы, и каждые две рабочие смены придется ее останавливать, чтобы производить выгрузку мелющих тел и не прошедшего через решетку металла. Это происходит из-за того, что мельница накапливает металл в камере и в течение двух смен она набирает критическую массу, при которой невозможна её эффективная работа ввиду нарушения процесса и тонины помола минерального порошка, а также ухудшается отделение металловключений. Для возвращения в рабочий режим требуется произвести просеивание мельницы. Что существенно тормозит производственный процесс и увеличивает энергозатраты на производство, т. к. на один пуск мельницы потребляется столько же электроэнергии как на этой же мельнице за 4 часа ее работы.

В предпочтительном варианте граница области A секции находится на расстоянии 0,2R-0,5R, предпочтительно 0,3R-0,4R, от внешнего края,

граница области C секции находится на расстоянии 0,1R-0,4R, предпочтительно 0,15R-0,3R, от внутреннего края,

где R - кратчайшее расстояние от внешнего края до внутреннего края секции.

Выше указаны наиболее предпочтительные расстояния для размещения границ областей A, B и C, которые позволяют дополнительно повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), благодаря снижению рисков забивания отверстий.

В предпочтительном варианте выполняются условия следующих неравенств:

WA > WB (Неравенство 3),

WC > WB (Неравенство 4),

HA > HB (Неравенство 5),

HC > HB (Неравенство 6).

В предпочтительном варианте по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно 100% сквозных отверстий, попадающих в область A, имеют ширину WA и высоту HA,

по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно 100% сквозных отверстий, попадающих в область B, имеют ширину WB и высоту HB,

по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно 100% сквозных отверстий, попадающих в область C, имеют ширину WC и высоту HC.

Вышеуказанная конструкция дополнительно позволяет повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), благодаря снижению рисков забивания отверстий.

В предпочтительном варианте ширина WA и ширина WC составляют 9-22 мм, предпочтительно 10-22 мм, более предпочтительно 18-22 мм, более предпочтительно 20-22 мм,

высота HA и высота HC составляют 50-250 мм, предпочтительно 70-150 мм, более предпочтительно 80-100 мм, более предпочтительно 85-87 мм.

Вышеуказанная конструкция дополнительно позволяет повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), благодаря снижению рисков забивания отверстий.

В предпочтительном варианте сквозные отверстия имеют по меньшей мере одну ось симметрии, которая расположена под углом 0-15°, предпочтительно под углом 0-10°, более предпочтительно под углом 0-5° по отношению к оси по меньшей мере одного соседнего сквозного отверстия.

Выполнение отверстий с небольшим разбросом по углу отклонения оси позволит разместить большее количество отверстий в секции без потери ее прочности, что позволит дополнительно повысить производительность линии для переработки отходов металлургического производства.

В предпочтительном варианте сквозные отверстия имеют стенки, которые расположены по существу перпендикулярно внешней поверхности секции разгрузочной решетки.

Вышеуказанное выполнение отверстий позволяет сделать стенки сквозных отверстий по существу параллельными направлению движения материала в шаровой мельнице, что дополнительно снизит риск забивания отверстий и позволит дополнительно повысить производительность линии для переработки отходов металлургического производства.

В предпочтительном варианте секция выполнена с возможностью соединения с другими секциями для образования разгрузочной решетки для устройства для измельчения твердых материалов, а сквозные отверстия имеют по существу овальную, круглую или скругленную форму.

Также для решения вышеуказанной задачи и достижения технического результата предлагается разгрузочная решетка для устройства для измельчения твердых материалов, содержащая вышеуказанные секции.

Также для решения вышеуказанной задачи и достижения технического результата предлагается устройство для измельчения твердых материалов, содержащее корпус, в котором установлена вышеуказанная разгрузочная решетка.

В предпочтительном варианте корпус содержит две камеры, разделенные межкамерной решеткой,

причем межкамерная решетка состоит из секций, имеющих внешнюю поверхность, внешний край, внутренний край и боковые края,

при этом секции межкамерной решетки содержат сквозные отверстия, имеющие стенки, которые по существу перпендикулярны внешней поверхности секции межкамерной решетки.

Вышеуказанное выполнение отверстий позволяет сделать стенки сквозных отверстий по существу параллельными направлению движения материала в шаровой мельнице, что дополнительно снизит риск забивания отверстий и позволит дополнительно повысить производительность линии для переработки отходов металлургического производства.

В предпочтительном варианте сквозные отверстия межкамерной решетки имеют ширину Wм и высоту Hм,

при этом ширина Wм предпочтительно 10-22 мм, более предпочтительно 18-22 мм, более предпочтительно 20-22 мм,

высота Hм составляет 50-300 мм, предпочтительно 100-250 мм, более предпочтительно 150-250 мм.

Вышеуказанная конструкция дополнительно позволяет повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), благодаря снижению рисков забивания отверстий.

В предпочтительном варианте сквозные отверстия межкамерной решетки имеют по меньшей мере одну ось симметрии, которая расположена под углом 0-15°, предпочтительно под углом 0-10°, более предпочтительно под углом 0-5° по отношению к оси по меньшей мере одного соседнего сквозного отверстия.

Выполнение отверстий с небольшим разбросом по углу отклонения оси позволит разместить большее количество отверстий в секции без потери ее прочности, что позволит дополнительно повысить производительность линии для переработки отходов металлургического производства.

В предпочтительном варианте устройство представляет собой шаровую мельницу,

при этом корпус содержит первую камеру и вторую камеру, расположенные последовательно по ходу движения твердого материала,

причем первая камера и вторая камера разделены межкамерной решеткой,

при этом в первой камере находятся мелющие тела следующих размеров в следующих количествах:

85-95 мм - 1,3-1,7 т,

75-84 мм - 1,8-2,2 т,

65-74 мм - 2,3-2,7 т,

55-64 мм - 0,8-1,2 т,

а во второй камере находятся мелющие тела следующих размеров в следующих количествах:

45-55 мм - 2,8-3,2 т,

35-44 мм - 1,8-2,2 т.

Вышеуказанная загрузка мелющими телами позволит дополнительно повысить производительность линии для переработки отходов металлургического производства. Устройство для измельчения твердых материалов в настоящем изобретении может представлять собой любое известное из уровня техники устройство, которое позволяет измельчать твердые материалы, однако наиболее полно его потенциал реализуется при использовании с шаровой мельницей.

В предпочтительном варианте в первой камере находятся мелющие тела следующих размеров в следующих количествах:

90 мм - 1,5 т,

80 мм - 2 т,

70 мм - 2,5 т,

60 мм - 1 т,

а во второй камере находятся мелющие тела следующих размеров в следующих количествах:

50 мм - 3 т,

40 мм - 2 т.

Вышеуказанная загрузка мелющими телами предоставляет собой наилучший вариант, который дополнительно повысить производительность линии для переработки отходов металлургического производства.

Также для решения вышеуказанной задачи и достижения технического результата предлагается линия для переработки отходов металлургического производства, содержащая вышеуказанное устройство для измельчения твердых материалов.

В предпочтительном варианте линия содержит:

сушильный барабан для твердого материала, выполненный с возможностью подачи в него твердого материала и нагретого газа, а также отвода твердого материала и отходящего газа в пылеосадительную камеру,

причем пылеосадительная камера позволяет направлять отходящий газ в рукавный фильтр, а также направлять твердый материал в линию для дальнейшей подачи в устройство для измельчения твердых материалов,

при этом рукавный фильтр позволяет отделять от отходящего газа частицы твердого материала и направлять их на конвейер для возврата в пылеосадительную камеру.

Возврат в линию частиц твердого материала, отделенных от отходящего газа, позволяет дополнительно повысить производительность линии для переработки отходов металлургического производства.

В предпочтительном варианте устройство для измельчения твердых материалов позволяет получать два продукта: металлические частицы и порошок из измельченных неметаллических отходов, которые из устройства для измельчения твердых материалов поступают на инерционный грохот для отделения металлических частиц от порошка,

при этом устройство для измельчения твердых материалов соединено с устройством для принудительного перемещения воздуха из устройства для измельчения твердых материалов.

Устройством для принудительного перемещения воздуха может представлять собой любое известное устройство из уровня техники, которое позволяет выполнить указанную функцию, например, вентилятор, вентилятор-дымосос и так далее. Улучшенный проход воздуха от вентилятора за счет более широких отверстий в ближней к центру разгрузочной решетки области C позволяет охлаждать мельницу и улучшать проход молотого шлака, что позволяет дополнительно повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка).

Также для решения вышеуказанной задачи и достижения технического результата предлагается способ переработки отходов металлургического производства на вышеуказанной линии для переработки отходов металлургического производства, включающий следующие стадии:

a) подача твердого материала в устройство для измельчения твердых материалов с получением металлических частиц и порошка,

b) отделение металлических частиц от порошка,

c) брикетирование металлических частиц с помощью связующего.

В предпочтительном варианте перед стадией a) осуществляют сушку твердого материала в сушильном барабане, в который подают газ, нагретый до 350-700°С, предпочтительно до 550-700°С, более предпочтительно до 680°С.

Нагрев твердого материала в сушильном барабане позволяет удалить влагу из него, что улучшает дробимость материала и позволит дополнительно повысить производительность линии для переработки отходов металлургического производства путем повышения выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка).

В предпочтительном варианте после сушки твердого материала твердый материал направляют в линию для дальнейшей подачи в устройство для измельчения твердых материалов, а отходящий газ направляют в пылеосадительную камеру, а затем в рукавный фильтр для отделения частиц твердого материала, которые направляют в линию для дальнейшей подачи в устройство для измельчения твердых материалов.

В предпочтительном варианте на стадии a) из устройства для измельчения твердых материалов принудительно перемещают воздух,

а на стадии b) отделение металлических частиц от порошка осуществляют на инерционном грохоте.

За счет вибраций инерционного грохота металловключения (металлические частицы) будут выходить вниз по сетке в место для их сбора, не попадая в шнек выгрузки минерального порошка из шаровой мельницы и рукавных фильтров, что позволит дополнительно повысить производительность линии для переработки отходов металлургического производства путем повышения выхода мелкомолотого шлака (минерального порошка).

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантом, представленным на них.

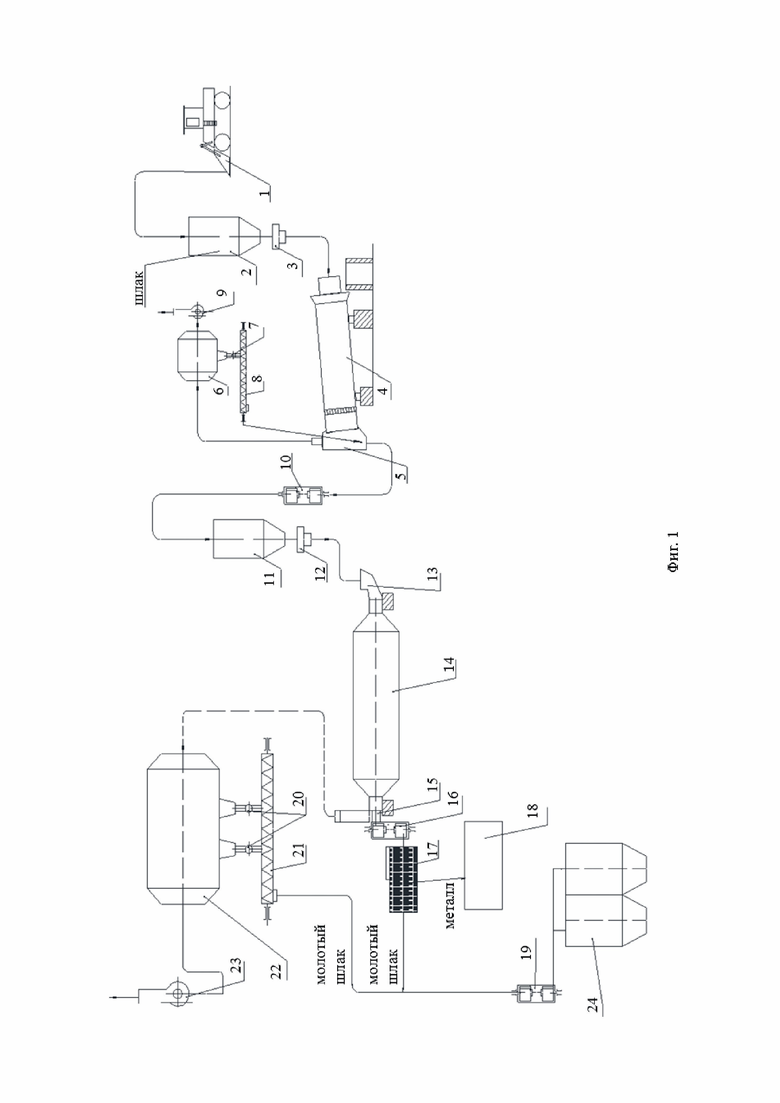

На фиг. 1 представлен схематичный вид линии для переработки отходов металлургического производства в соответствии с настоящим описанием изобретения.

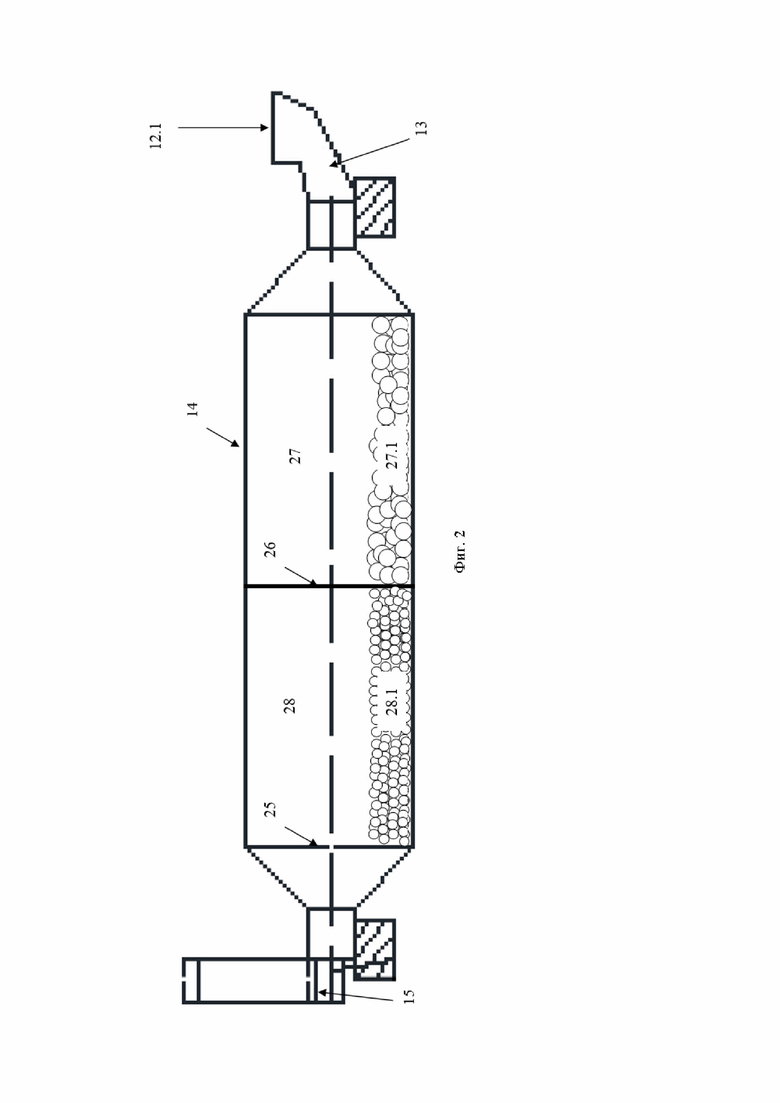

На фиг. 2 представлен схематичный вид устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

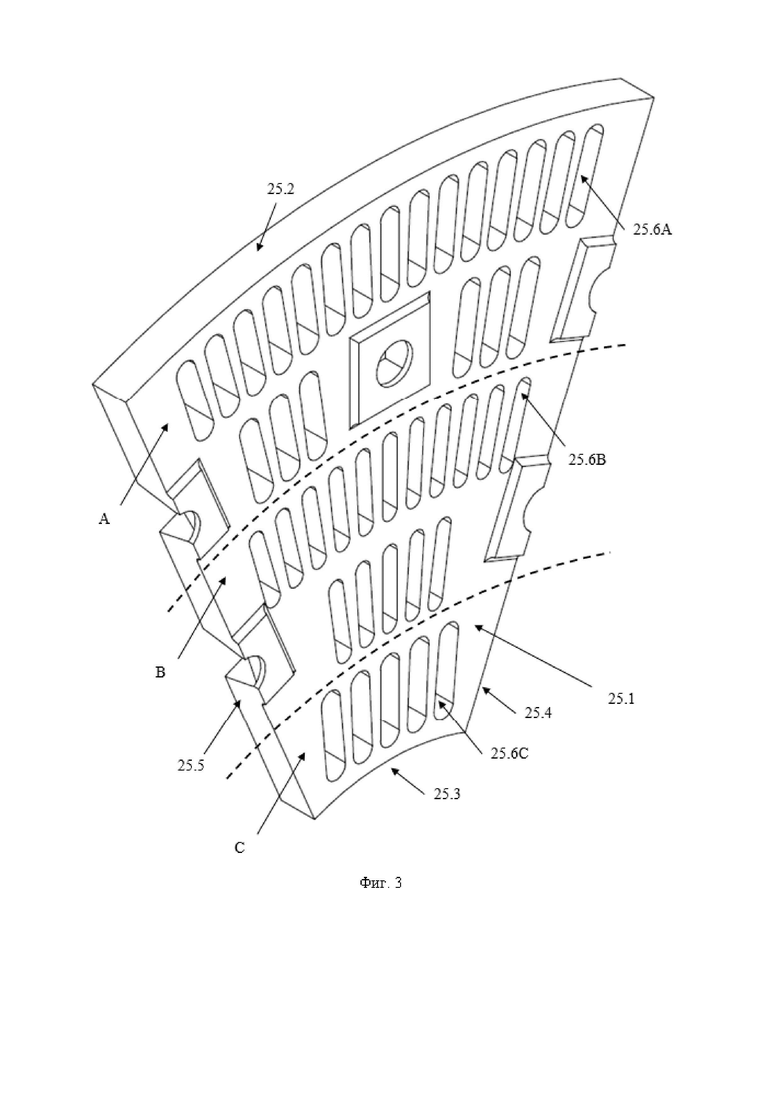

На фиг. 3 представлен вид в перспективе секции разгрузочной решетки для устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

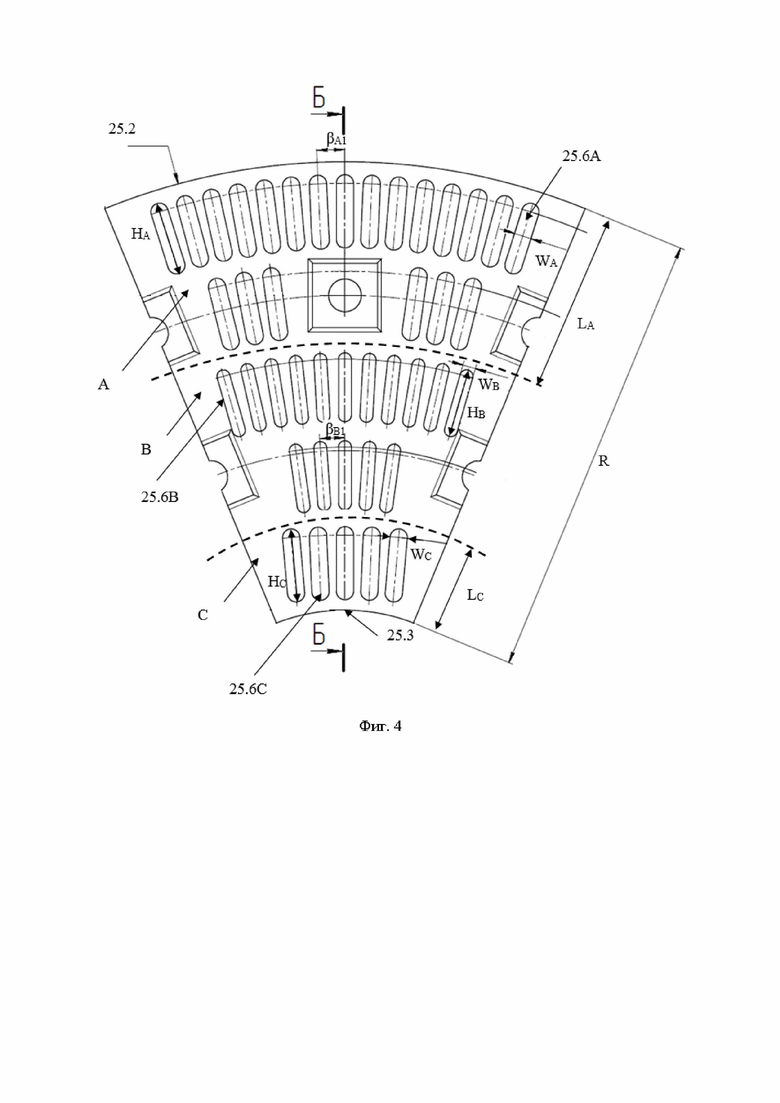

На фиг. 4 представлен схематичный вид секции разгрузочной решетки для устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

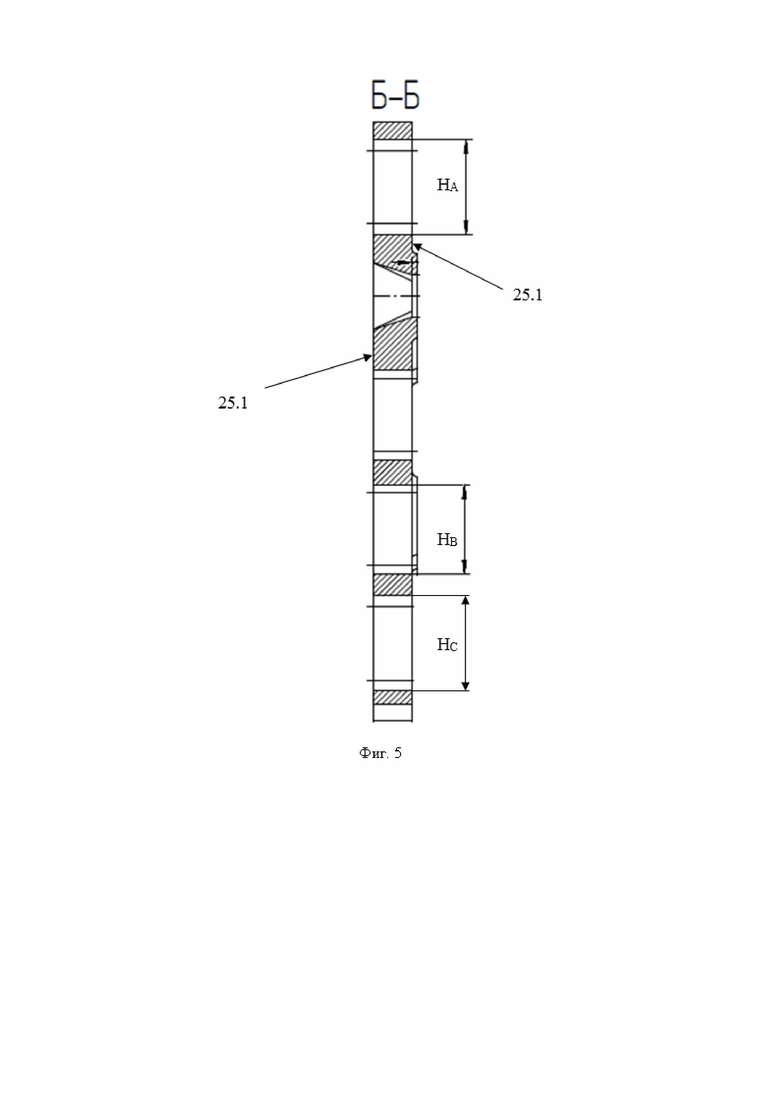

На фиг. 5 представлен вид в разрезе по линии Б-Б секции разгрузочной решетки для устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

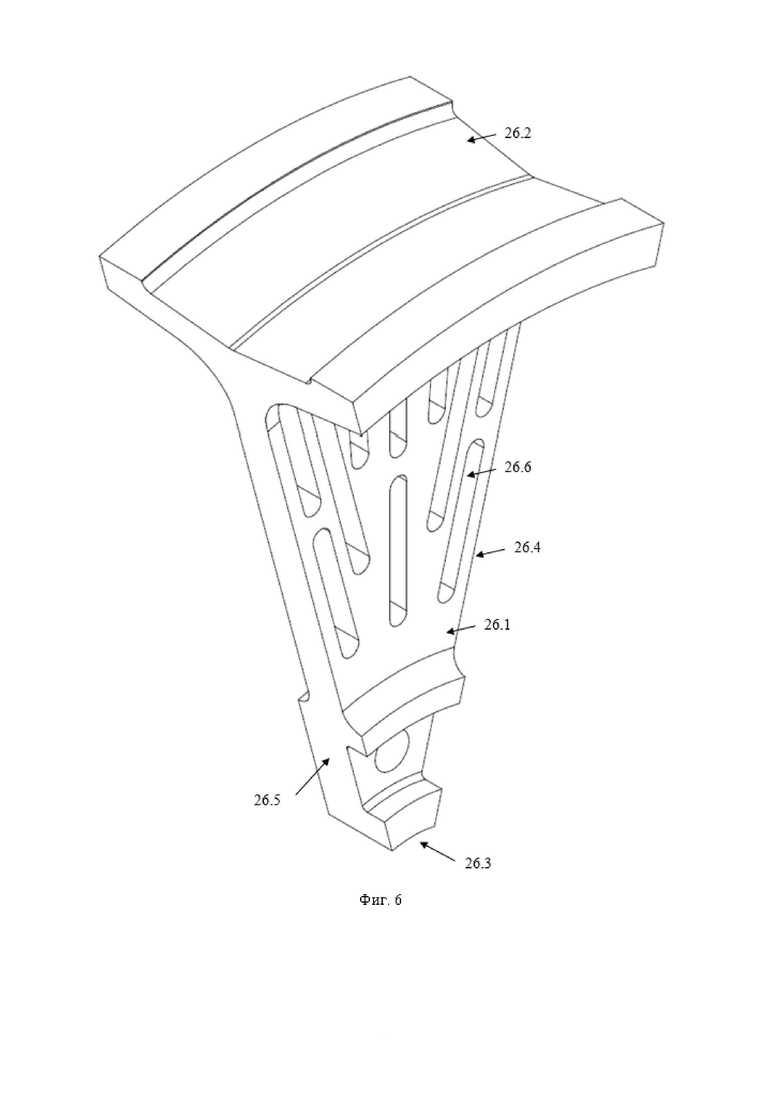

На фиг. 6 представлен в перспективе секции межкамерной решетки для устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

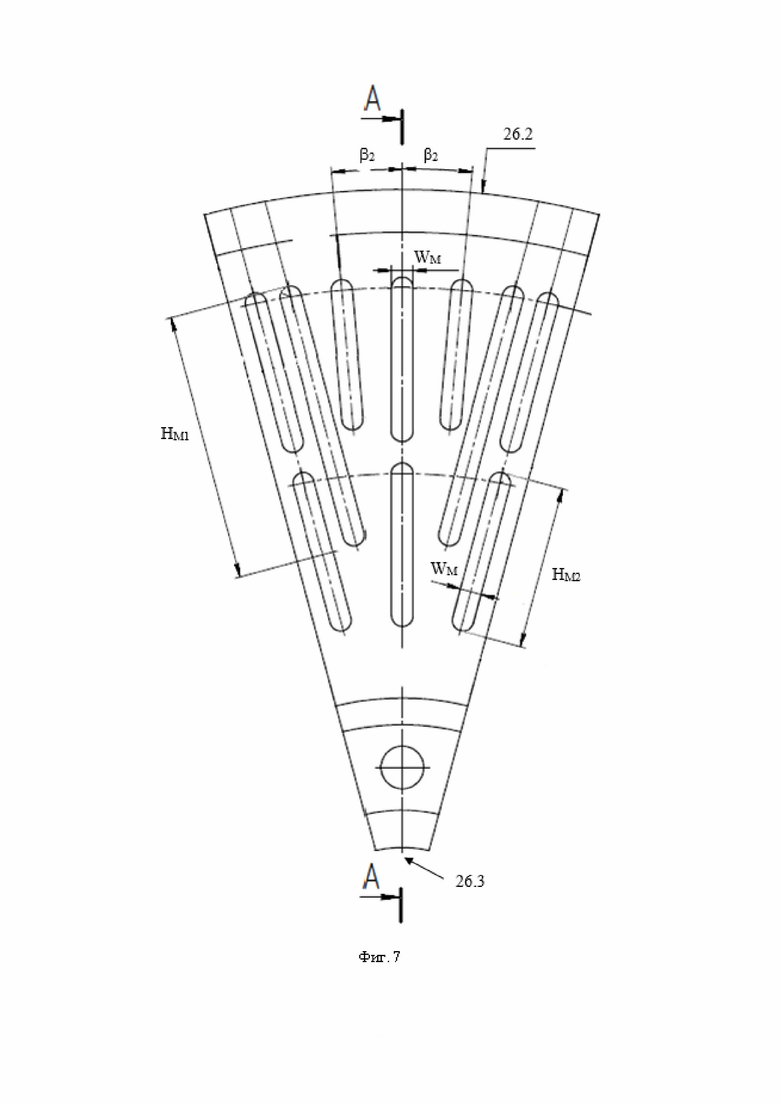

На фиг. 7 представлен схематичный вид секции межкамерной решетки для устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

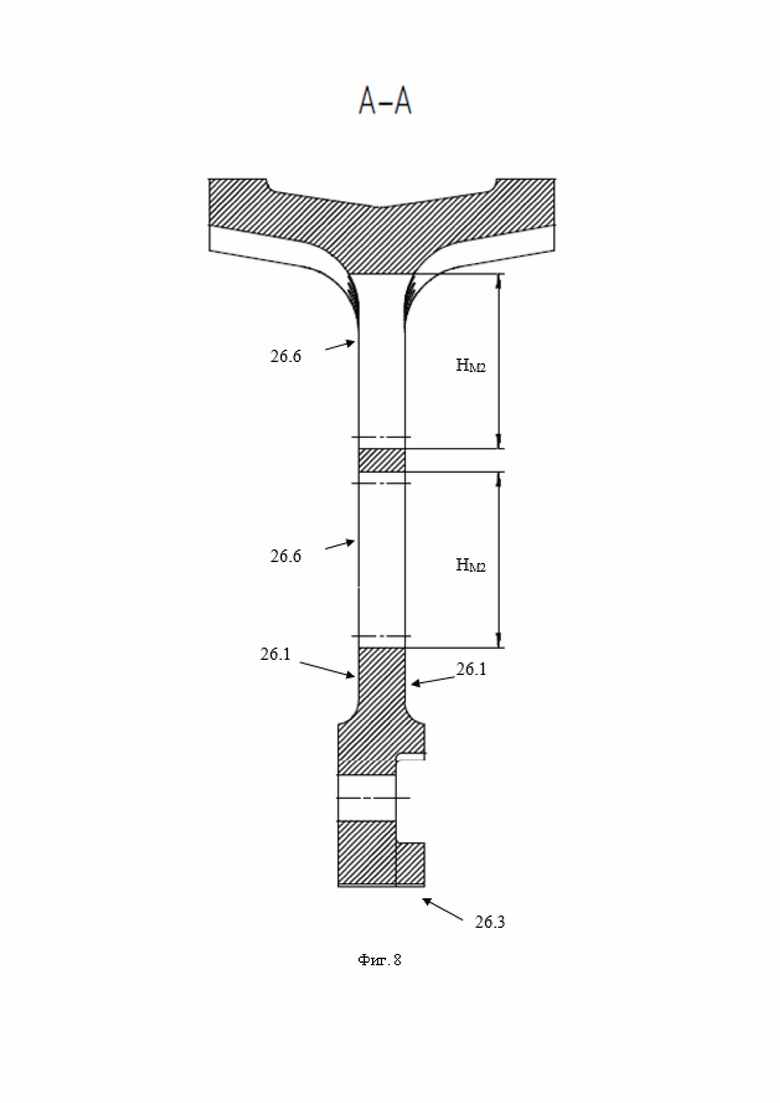

На фиг. 8 представлен вид в разрезе по линии А-А секции межкамерной решетки для устройства для измельчения твердых материалов в соответствии с настоящим описанием изобретения.

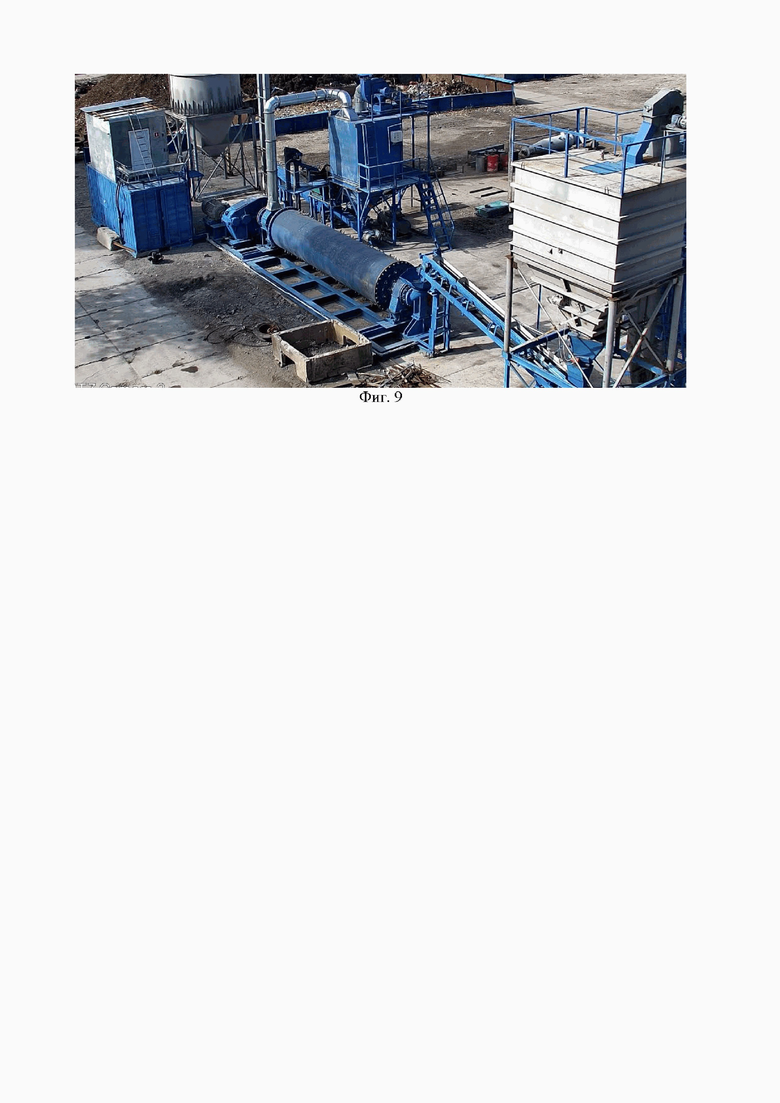

На фиг. 9 представлена фотография линии для переработки отходов металлургического производства в соответствии с настоящим описанием изобретения.

Осуществление изобретения

Как показано на фиг. 1 в линии для переработки отходов металлургического производства поступивший материал с фракцией до 25 мм с помощью фронтального погрузчика 1 подается в бункер сушильного барабана 2. Оттуда с помощью ленточного конвейера 3 подается в сушильный барабан 4, для удаления физической влаги из него, что улучшает дробимость материала. Температура воздушного потока 680°С, материал на выходе из сушильного барабана имеет температуру 70-80°С при температуре отходящих градусов 110-120°С.

При недостаточном дроблении материала в кусках шлака остаются металлические частицы, которые в итоге попадают в отходы.

Отходящий воздух проходит фильтрацию в рукавных фильтрах 6. Так как с отходящим воздухом забираются мельчайшие частицы минерального материала, в бункере рукавного фильтра установлен ячейковый выгружатель 7 для подачи накопленной пыли в шнековый конвейер 8 и возврата ее в пылеосадительную камеру, что повышает выход второго целевого продукта мелкомолотого шлака. Очищенный в рукавных фильтрах 6 от пыли воздух уносится в атмосферу с помощью вентилятора-дымососа 9. Выходная течка сушильного барабана соединена с загрузочной течкой ковшового элеватора 10 и разгрузочным отверстием шнекового конвейера 8. Собранный материал поступает по ковшовому элеватору 10 в бункер накопитель шаровой мельницы 11, из него он подается с помощью ленточного конвейера 12 с регулятором скорости движения ленты через входную горловину 13 в шаровую мельницу 14 (устройство для измельчения твердых материалов), где происходит помол за счет ударно-размалывающей нагрузки на материал.

Шаровая мельница 14 содержит две камеры: камеру 27 и камеру 28, которые разделены межкамерной решеткой 26. Камера 28 ограничена с одной стороны межкамерной решеткой 26, а с другой стороны - разгрузочной решеткой 25.

Разгрузочная решетка 25 состоит из секций, одна из которых показана на фиг. 3-5.

Секция разгрузочной решетки 25 для устройства для измельчения твердых материалов имеет внешнюю поверхность 25.1, внешний край 25.2, внутренний край 25.3 и боковые края 25.4 и 25.5, а также секция оснащена сквозными отверстиями 25.6A, 25.6B, 25.6C.

Секция разгрузочной решетки 25 содержит:

область A секции, находящуюся вблизи от внешнего края 25.2,

область C секции, находящуюся вблизи от внутреннего края 25.3,

область B секции, находящуюся между областью A секции и областью C секции.

Сквозные отверстия 25.6A, попадающие в область A, имеют ширину WA, равную 20 мм, и высоту HA, равную 85 мм.

Сквозные отверстия 25.6B, попадающие в область B, имеют ширину WB, равную 15 мм, и высоту HB, равную 80 мм.

Сквозные отверстия 25.6C, попадающие в область C, имеют ширину WC, равную 20 мм, и высоту HC, равную 85 мм.

Кратчайшее расстояние R от внешнего края до внутреннего края секции разгрузочной решетки 25 составляет 520 мм.

Граница области A секции находится на расстоянии LA от внешнего края, равном 200 мм.

Граница области C секции находится на расстоянии LC от внутреннего края, равном 100 мм.

Сквозные отверстия 25.6A и 25.6C имеют ось симметрии, которая расположена под углом βA1, равным 2°30'' по отношению к оси соседнего сквозного отверстия.

Сквозные отверстия 25.6B имеют ось симметрии, которая расположена под углом βB1 по отношению к оси соседнего сквозного отверстия. Угол βB1 равен 3°12'' для отверстий из ближнего к внешнему краю ряда и 4° для отверстий из ближнего к внутреннему краю ряда.

Сквозные отверстия 25.6A, 25.6B и 25.6C имеют стенки, которые по существу перпендикулярны внешней поверхности секции разгрузочной решетки, что наглядно показано на фиг. 5.

Межкамерная решетка 26 состоит из секций, имеющих внешнюю поверхность 26.1, внешний край 26.2, внутренний край 26.3 и боковые края 26.4 и 26.5.

Секции межкамерной решетки 26 содержат сквозные отверстия 26.6, имеющие стенки, которые по существу перпендикулярны внешней поверхности секции межкамерной решетки, что наглядно показано на фиг. 8.

Сквозные отверстия межкамерной решетки 26 имеют ширину Wм, равную 20 мм, и высоту Hм, равную 250 мм (HМ1) и 153 мм (HМ2).

Сквозные отверстия межкамерной решетки 26 имеют ось симметрии, которая расположена под углом β2 по отношению к оси соседнего сквозного отверстия. Угол β2 равен 5° для отверстий, расположенных поблизости с центральным отверстием, и 0° для отверстий, расположенных вдали от центрального отверстия.

В камере 27 находятся мелющие тела 27.1, в камере находятся мелющие тела 28.1. В качестве мелющих тел в шаровой мельнице используют металлические шары с разным размерным рядом от 90 мм до 40 мм и стальные бронеплиты. Загрузка мелющими телами мельницы в лучшем варианте осуществления изобретения следующая:

80 мм - 2 т,

70 мм - 2,5 т,

60 мм - 1 т

40 мм - 2 т.

Присутствие в шлаке как металлической, так и неметаллической составляющей создает эффект избирательного помола, когда в очаге деформации шаровой мельницы происходит выборочное измельчение неметаллической части, а металлическая часть превращается под действием деформационных сил в металлические чешуйки размером до 5 мм. Благодаря образованию молотой неметаллической составляющей достигается увеличение разделения продуктов друг от друга, за счет того, что молотая часть неметаллического продукта формирует эффективное поле касательных и нормальных напряжений в очаге деформации при ударе шара. В процессе помола на выходе из мельницы получают два продукта, извлеченные металловключения, в виде металлических чешуек, и минеральный порошок. Для их разделения предусмотрен инерционный грохот 17, включающий сетку с размером отверстий 1,5 мм. Материал, выходящий из выгрузной течки 15 подается на инерционный грохот 17 с помощью ковшового элеватора 16.

За счет вибраций металловключения будут выходить вниз по сетке в место для их сбора 18, не попадая в шнек выгрузки 21 минерального порошка из шаровой мельницы и рукавных фильтров 22. В технологической линии предусмотрена система газоочистки воздуха. Система состоит из рукавного фильтра 22 и вентилятора-дымососа 23. Воздух, попадая в шаровую мельницу 14 из вентилятора-дымососа 23 выполняет сразу две функции охлаждает ее и увеличивает производительность за счет созданного им разряжения. В рукавных фильтрах 22 воздух очищают от мелких частиц пыли до 10 микромиллиметров. Затем очищенный от пыли воздух уносится в атмосферу с помощью вентилятора дымососа 23. Материал, который получается после очистки в повторном помоле не нуждается, так как его размер составляет от 0.01 до 0.0001 мм, и его выгрузку осуществляют с помощью ячейковых выгружателей 20. Поэтому целесообразно соединить бункер рукавных фильтров с выходной течкой инерционного грохота 17 с помощью шнекового конвейера 21. Далее минеральный порошок поступает в ковшовый элеватор 19 для транспортировки в силос и последующей отгрузки 24 молотого шлака, который может использоваться как добавка при строительстве, при дорожном строительстве и так далее.

Предложенная конструкция обеспечила повышение производительности извлечения металла до 90%.

Переработка отходов металлургического производства - важное направление совершенствования и развития отрасли рециклинга. Безотходное производство улучшает экологическую ситуацию в промышленных городах, состояние почвы и воздуха в отвальных зонах, освобождает земельные угодья.

Разработанный технологический комплекс решает проблему повторного использования переработанного сырья в других сферах промышленности. Задачей, на решение которой направленно данное изобретение, является создание способа переработки шлаков и скрапов, который позволяет с минимальными энергозатратами перерабатывать указанные выше отходы, разделяя их на составляющие, что позволяет повторно использовать полученный металл и минеральный порошок в различных сферах промышленности.

Но первоочередной задачей является снижение экологической нагрузки на окружающею среду. В данной разработке используются решения для минимизирования вредных воздействий на окружающую среду путем использования технологии сухого помола без применения воды, с системой фильтрации отходящего воздуха из помольных установок. Благодаря внедрению системы фильтрации отходящего воздуха достигается минимальная запыленность и уменьшаются многократно выбросы в атмосферу вредных веществ на производстве.

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1997 |

|

RU2123385C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2006 |

|

RU2310511C1 |

| Агрегат для смешения и измельчения твердых дисперсных материалов | 2015 |

|

RU2619997C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЦЕМЕНТНОГО КЛИНКЕРА, В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2011 |

|

RU2450864C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДОГО МАТЕРИАЛА | 1993 |

|

RU2045345C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2362628C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| Трубная шаровая мельница сухого помола | 2021 |

|

RU2763182C1 |

| Разгрузочное устройство трубной многокамерной мельницы | 1985 |

|

SU1349785A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2122470C1 |

Изобретение относится к секции разгрузочной решетки для устройства для измельчения твердых материалов и содержащим ее разгрузочной решетке, устройству для измельчения твердых материалов и линии для переработки отходов металлургического производства. Секция разгрузочной решетки для устройства для измельчения твердых материалов имеет внешнюю поверхность, внешний край, внутренний край и боковые края, причем длина внешнего края больше длины внутреннего края, при этом секция оснащена сквозными отверстиями. Внешняя поверхность секции содержит область A секции, находящуюся вблизи от внешнего края, область C секции, находящуюся вблизи от внутреннего края, и область B секции, находящуюся между областью A секции и областью C секции. По меньшей мере 50% сквозных отверстий, попадающих в область A, имеют ширину WA и высоту HA, по меньшей мере 50% сквозных отверстий, попадающих в область B, имеют ширину WB и высоту HB, по меньшей мере 50% сквозных отверстий, попадающих в область C, имеют ширину WC и высоту HC, при этом выполняются условия следующих неравенств: (WA+HA) > (WB+HB) (Неравенство 1), (WC+HC) > (WB+HB) (Неравенство 2), где величины WA, WB, WC, HA, HB, HC выражены в миллиметрах. Технический результат изобретения заключается в повышении производительности линии для переработки отходов металлургического производства, а именно в повышении выхода двух целевых продуктов: металла (металлических чешуек) и мелкомолотого шлака (минерального порошка), обеспечении возможности обработки отходов крупнее 10 мм без предварительного дробления, отсутствии необходимости использования магнитного сепаратора. 5 н. и 17 з.п. ф-лы, 1 табл., 9 ил.

1. Секция разгрузочной решетки для устройства для измельчения твердых материалов, имеющая

внешнюю поверхность, внешний край, внутренний край и боковые края,

причем длина внешнего края больше длины внутреннего края,

при этом секция оснащена сквозными отверстиями,

отличающаяся тем, что

внешняя поверхность секции содержит:

область A секции, находящуюся вблизи от внешнего края,

область C секции, находящуюся вблизи от внутреннего края,

область B секции, находящуюся между областью A секции и областью C секции,

при этом по меньшей мере 50% сквозных отверстий, попадающих в область A, имеют ширину WA и высоту HA,

по меньшей мере 50% сквозных отверстий, попадающих в область B, имеют ширину WB и высоту HB,

по меньшей мере 50% сквозных отверстий, попадающих в область C, имеют ширину WC и высоту HC,

при этом выполняются условия следующих неравенств:

(WA+HA) > (WB+HB) (Неравенство 1),

(WC+HC) > (WB+HB) (Неравенство 2),

где величины WA, WB, WC, HA, HB, HC выражены в миллиметрах.

2. Секция по п. 1, отличающаяся тем, что граница области A секции находится на расстоянии 0,2R-0,5R, предпочтительно 0,3R-0,4R, от внешнего края,

граница области C секции находится на расстоянии 0,1R-0,4R, предпочтительно 0,15R-0,3R, от внутреннего края,

где R - кратчайшее расстояние от внешнего края до внутреннего края секции.

3. Секция по п. 1, отличающаяся тем, что выполняются условия следующих неравенств:

WA > WB (Неравенство 3),

WC > WB (Неравенство 4),

HA > HB (Неравенство 5),

HC > HB (Неравенство 6).

4. Секция по п. 1, отличающаяся тем, что по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно 100% сквозных отверстий, попадающих в область A, имеют ширину WA и высоту HA,

по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно 100% сквозных отверстий, попадающих в область B, имеют ширину WB и высоту HB,

по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, более предпочтительно 100% сквозных отверстий, попадающих в область C, имеют ширину WC и высоту HC.

5. Секция по п. 1, отличающаяся тем, что ширина WA и ширина WC составляют 9-22 мм, предпочтительно 10-22 мм, более предпочтительно 18-22 мм, более предпочтительно 20-22 мм,

высота HA и высота HC составляют 50-250 мм, предпочтительно 70-150 мм, более предпочтительно 80-100 мм, более предпочтительно 85-87 мм.

6. Секция по п. 1, отличающаяся тем, что сквозные отверстия имеют по меньшей мере одну ось симметрии, которая расположена под углом 0-15°, предпочтительно под углом 0-10°, более предпочтительно под углом 0-5° по отношению к оси по меньшей мере одного соседнего сквозного отверстия.

7. Секция по п. 1, отличающаяся тем, что сквозные отверстия имеют стенки, которые по существу перпендикулярны внешней поверхности секции разгрузочной решетки.

8. Секция по п. 1, отличающаяся тем, что секция выполнена с возможностью соединения с другими секциями для образования разгрузочной решетки для устройства для измельчения твердых материалов, а сквозные отверстия имеют по существу овальную, круглую или скругленную форму.

9. Разгрузочная решетка для устройства для измельчения твердых материалов, содержащая секции по любому из пп. 1-8.

10. Устройство для измельчения твердых материалов, содержащее корпус, в котором установлена разгрузочная решетка по п. 9.

11. Устройство по п. 10, отличающееся тем, что корпус содержит две камеры, разделенные межкамерной решеткой,

причем межкамерная решетка состоит из секций, имеющих внешнюю поверхность, внешний край, внутренний край и боковые края,

при этом секции межкамерной решетки содержат сквозные отверстия, имеющие стенки, которые по существу перпендикулярны внешней поверхности секции межкамерной решетки.

12. Устройство по п. 11, отличающееся тем, что сквозные отверстия межкамерной решетки имеют ширину Wм и высоту Hм,

при этом ширина Wм предпочтительно 10-22 мм, более предпочтительно 18-22 мм, более предпочтительно 20-22 мм,

высота Hм составляет 50-300 мм, предпочтительно 100-250 мм, более предпочтительно 150-250 мм.

13. Устройство по п. 11, отличающееся тем, что сквозные отверстия межкамерной решетки имеют по меньшей мере одну ось симметрии, которая расположена под углом 0-15°, предпочтительно под углом 0-10°, более предпочтительно под углом 0-5° по отношению к оси по меньшей мере одного соседнего сквозного отверстия.

14. Устройство по п. 10, отличающееся тем, что устройство представляет собой шаровую мельницу,

при этом корпус содержит первую камеру и вторую камеру, расположенные последовательно по ходу движения твердого материала,

причем первая камера и вторая камера разделены межкамерной решеткой,

при этом в первой камере находятся мелющие тела следующих размеров в следующих количествах:

85-95 мм – 1,3-1,7 т,

75-84 мм – 1,8-2,2 т,

65-74 мм – 2,3-2,7 т,

55-64 мм – 0,8-1,2 т,

а во второй камере находятся мелющие тела следующих размеров в следующих количествах:

45-55 мм – 2,8-3,2 т,

35-44 мм – 1,8-2,2 т.

15. Устройство по п. 14, отличающееся тем, что в первой камере находятся мелющие тела следующих размеров в следующих количествах:

90 мм – 1,5 т,

80 мм – 2 т,

70 мм – 2,5 т,

60 мм – 1 т,

а во второй камере находятся мелющие тела следующих размеров в следующих количествах:

50 мм – 3 т,

40 мм – 2 т.

16. Линия для переработки отходов металлургического производства, содержащая устройство по любому из пп. 10-15.

17. Линия по п. 16, отличающаяся тем, что линия содержит:

сушильный барабан для твердого материала, выполненный с возможностью подачи в него твердого материала и нагретого газа, а также отвода твердого материала и отходящего газа в пылеосадительную камеру,

причем пылеосадительная камера позволяет направлять отходящий газ в рукавный фильтр, а также направлять твердый материал в линию для дальнейшей подачи в устройство для измельчения твердых материалов,

при этом рукавный фильтр позволяет отделять от отходящего газа частицы твердого материала и направлять их на конвейер для возврата в пылеосадительную камеру.

18. Линия по п. 17, отличающаяся тем, что устройство для измельчения твердых материалов позволяет получать два продукта: металлические частицы и порошок из измельченных неметаллических отходов, которые из устройства для измельчения твердых материалов поступают на инерционный грохот для отделения металлических частиц от порошка,

при этом устройство для измельчения твердых материалов соединено с устройством для принудительного перемещения воздуха из устройства для измельчения твердых материалов.

19. Способ переработки отходов металлургического производства на линии по любому из пп. 16-18, включающий следующие стадии:

a) подача твердого материала в устройство для измельчения твердых материалов с получением металлических частиц и порошка,

b) отделение металлических частиц от порошка,

c) брикетирование металлических частиц с помощью связующего.

20. Способ по п. 19, отличающийся тем, что перед стадией a) осуществляют сушку твердого материала в сушильном барабане, в который подают газ, нагретый до 350-700°С, предпочтительно до 550-700°С, более предпочтительно до 680°С.

21. Способ по п. 20, отличающийся тем, что после сушки твердого материала твердый материал направляют в линию для дальнейшей подачи в устройство для измельчения твердых материалов, а отходящий газ направляют в пылеосадительную камеру, а затем в рукавный фильтр для отделения частиц твердого материала, которые направляют в линию для дальнейшей подачи в устройство для измельчения твердых материалов.

22. Способ по п. 19, отличающийся тем, что на стадии a) из устройства для измельчения твердых материалов принудительно перемещают воздух, а на стадии b) отделение металлических частиц от порошка осуществляют на инерционном грохоте.

| 0 |

|

SU209381A1 | |

| Способ закрепления в захватах разрывной машины стержневых образцов | 1957 |

|

SU111029A1 |

| Разгрузочная решетка барабанной мельницы | 1984 |

|

SU1230682A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2353682C2 |

| Предохранительное приспособление в пробочных сверлильных станках | 1928 |

|

SU13512A1 |

| Видоизменение желонки, описанной в патенте № 12639 | 1929 |

|

SU19586A1 |

| CN 2870982 Y, 21.02.2007 | |||

| JP 2003220343 A, 05.08.2003 | |||

| CN 201644169 U, 24.11.2010. | |||

Авторы

Даты

2024-04-22—Публикация

2023-11-14—Подача