Изобретение относится к устройствам для дробления твердых полезных ископае мых и материалов (известь, шлак, кирпич и т.п.) и может быть использовано в горнорудной, строительной, химической, пищевой и др. отраслях промышленности.

Известно устройство - измельчитель кормов, содержащий полый цилиндрический корпус с загрузочной воронкой, на внутренней стенке которого расположены по винтовой линии направляющие ребра, установленный в корпусе шнек и расположенный на выходном конце корпуса режущий элемент. Шнек снабжен направляющими ребрами, располЬженны ми по спирали на его поверхности к режу щему элементу, причем шаг винтовой линии направляющих ребер корпуса равен шагу шнека.

Недостаток данного устройства обусловлен наличием направляющих ребер. Они

приводят к увеличению сцепления транспортируемого материала со шнеком, что способствует налипанию материала на шнеке и совместному со шнеком только вращательного движения и практически прекращению передвижения в осевом направлении. Это приводит к резкому снижению эксплуатационных свойств устройства: эффективности процесса дробления.

Известно устройство для измельчения материалов, включающее корпус с загрузочным бункером, подающий шнек с увеличивающимся в направлении подачи шагом витков, режущий инструмент и механизм привода. Шнек дополнительно снабжен охватывающей его ленточной спиралью с уменьшающимися в направлении подачи материала шагом.

Недостатком данного устройства является наличие ленточной спирали, приводящей к заклиниванию дробимого материала

между шнеком и спиралью, что снижает транспортирующую способность питателя и приводит к ухудшению эксплуатационных свойств устройства: уменьшает производительность устройства.

Известно устройство для дробления материала, включающее внутри корпуса лопасти для перемешивания материала при его транспортировании. Основное их значение перемешивание исходных продуктов для получения фарша. Определенный угол наклона периферийной винтовой линии лопастей позволяет передвигать материал в осевом направлении, уменьшив его вращательное движение и перемешивание.

Недостатком данного устройства является дополнительный расход энергии на подачу из брызгал воды в качестве смазки между лопастями и материалом, а также значительное ее количество, необходимое для достижения цели изобретения.

Известна шнековая мельница, камера которой разделена перегородкой со щелями на две части: в первой размещена сплошная часть шнека, а во второй - прерывистая. Выпускное отверстие перегорожено диафрагмой с отверстиями, а для регулирования величины отверстий диафрагмы применен поворотный шибер. Для крупного дробления в устройстве установлена щека - аналогия с щековыми дробилками, для среднего - предназначены зубцы.

Недостатком данного устройства являются большие энергозатраты и низкая эффективность дробления материала, обусловленные применением преимущественно следующих способов разрушения материала: раздавливание и истирание. Эти способы реализуются путем вдавливания частиц материала друг в друга и последующим продавливанием их через радиально расположенные зубцы. Последнее также приводит к возникновению больших сопротивлений движению материала в осевом направлении, что требует дополнительных затрат подводимой энергии.

По своей технической сущности наиболее близким к изобретению является устройство для диспергирования и гранулирования вязкопластичных материалов, преимущественно глин, содержащий в зоне предварительного измельчения и перемешивания шнек, выполненный со стержневыми лопастями.

Недостатком данного устройства является ромбическая форма стержней, позволяющая производить измельчение материала только лишь методом разрезания и истирания, что снижает эффективность процесса дробления. Уменьшение

шага винтовой линии расположения стержневых лопастей обеспечивает лучшее нагнетание массы материала к выходу, но при этом повышает лобовое сопротивление материала, что уменьшает пропускную способность (производительность) устройства.

Цель изобретения - повышение эффективности дробления за счет комбинированного разрушения материала, расколом,

0 ударом,срезом и истиранием.

Указанная цель достигается тем, что лопастной ротор дробилки составлен из отдельных лопастных модулей, лопасти в которых установлены по винтовой линии

5 под углом 50-60° к валу, причем лопасти снабжены ножами, одна из сторон которых расположена параллельно валу, а за ротором смонтирована колосниковая решетка с обращенными к нему зубьями.

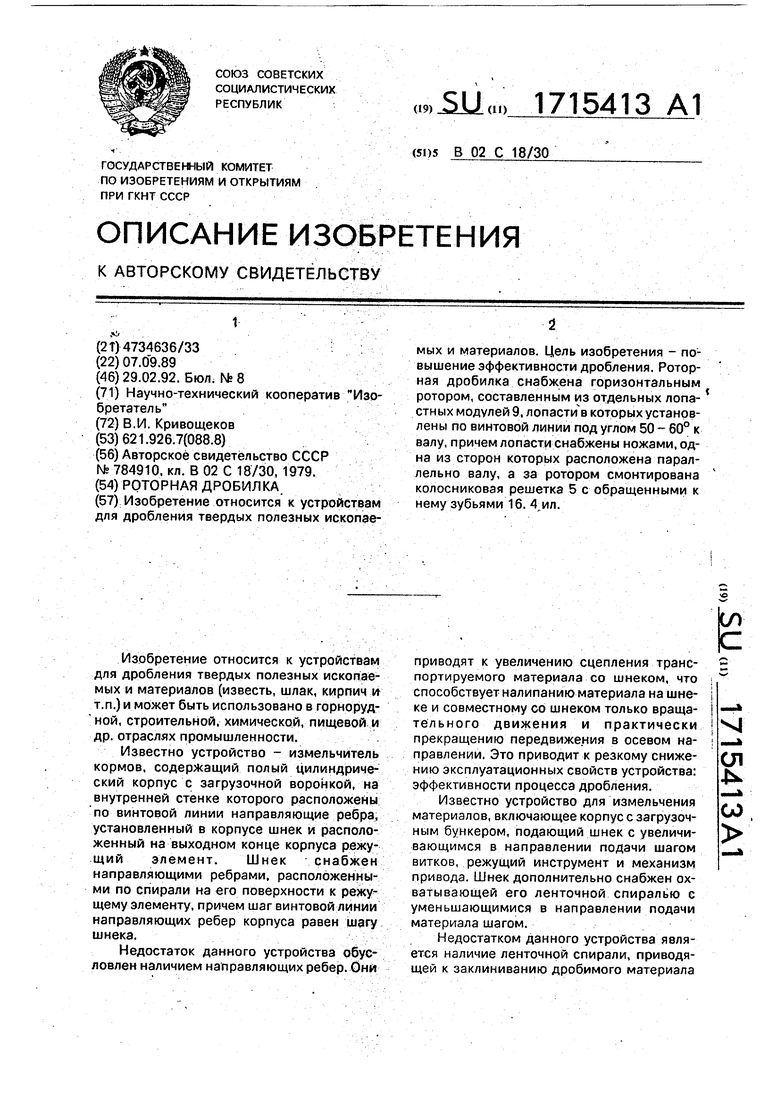

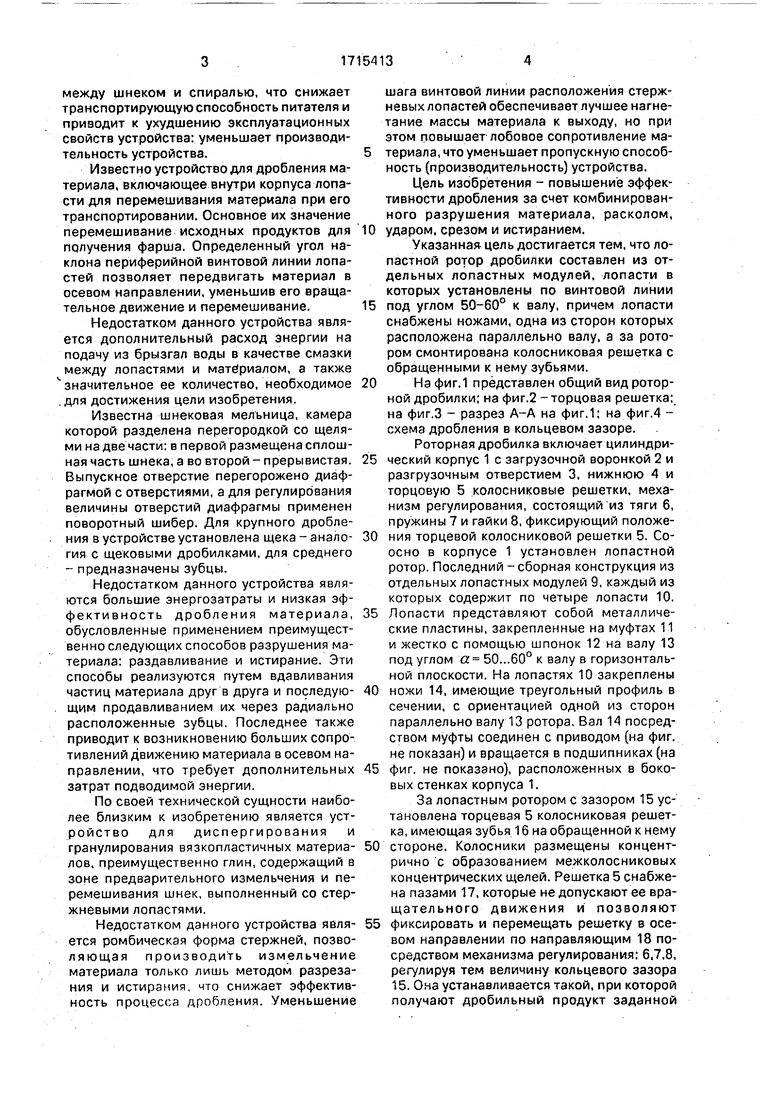

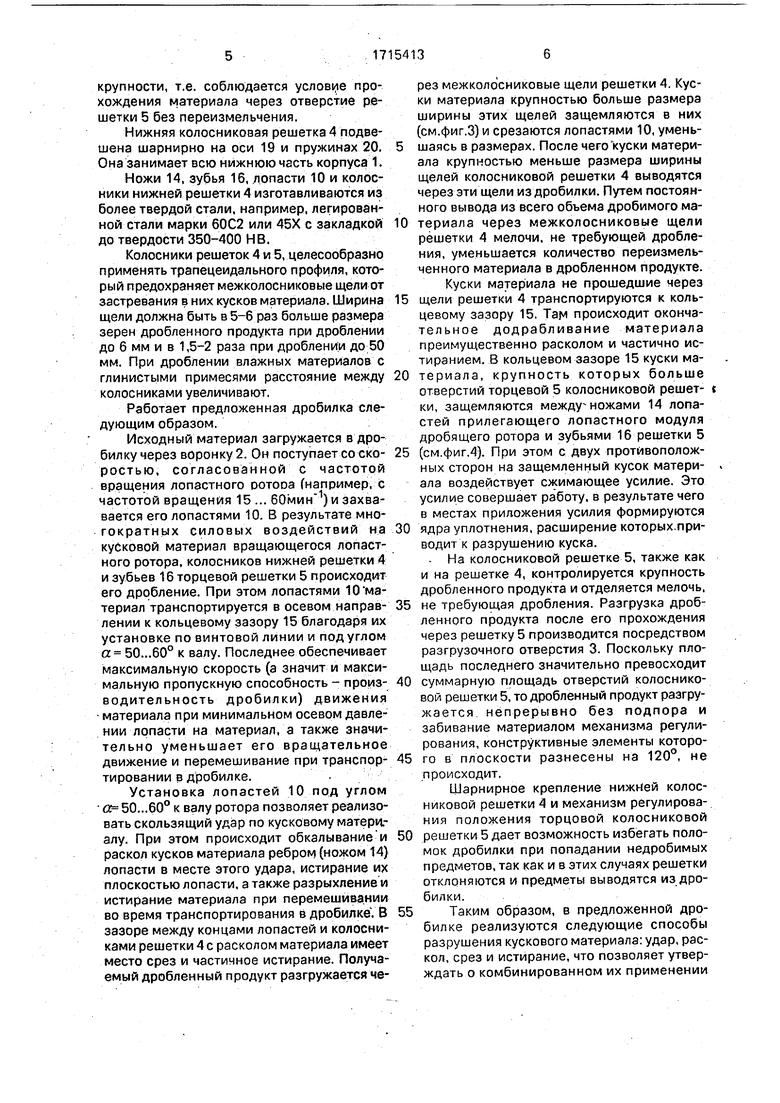

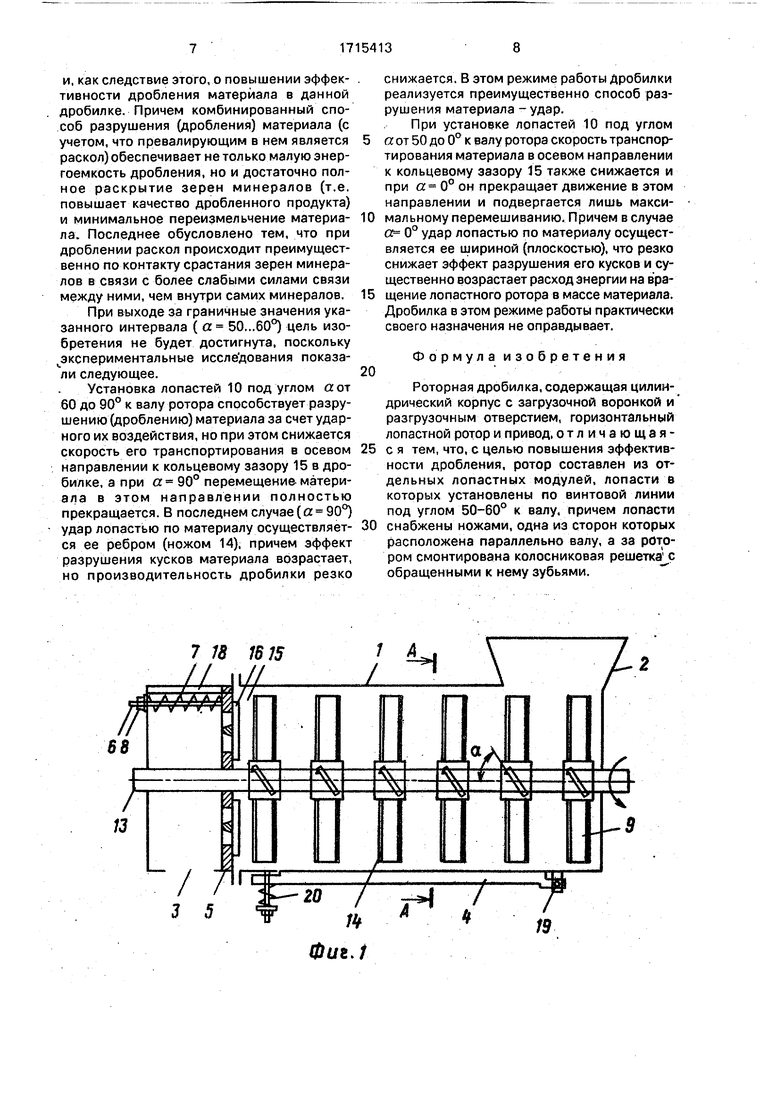

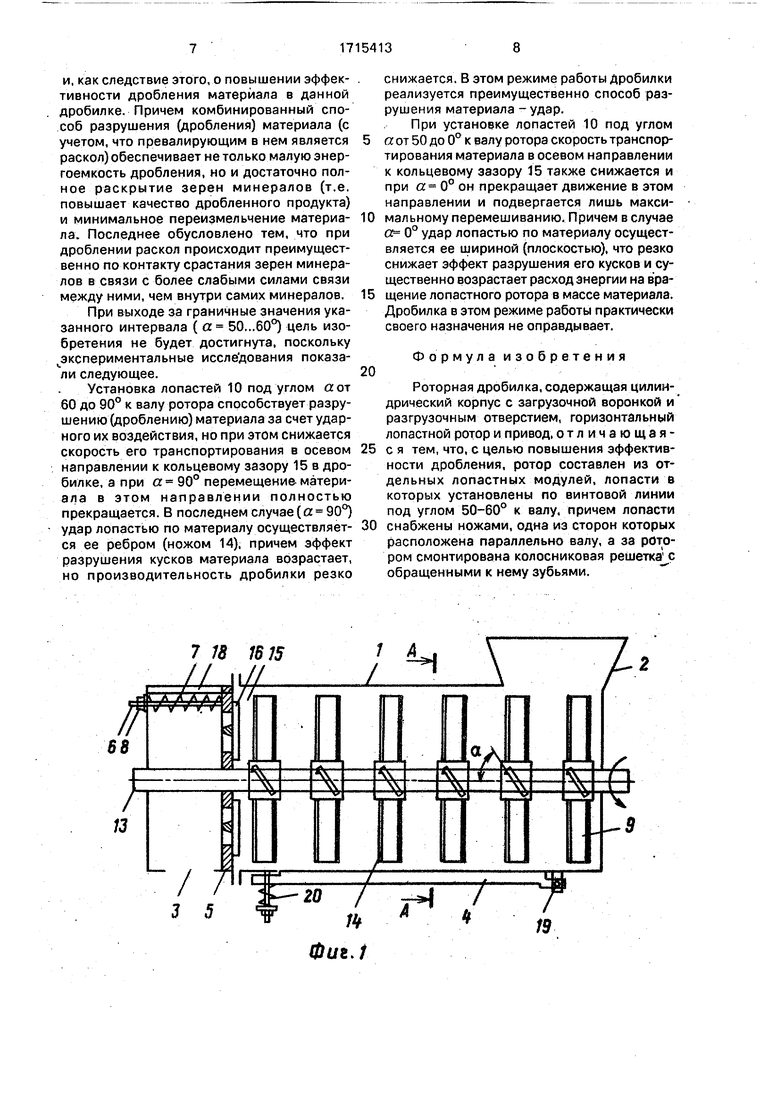

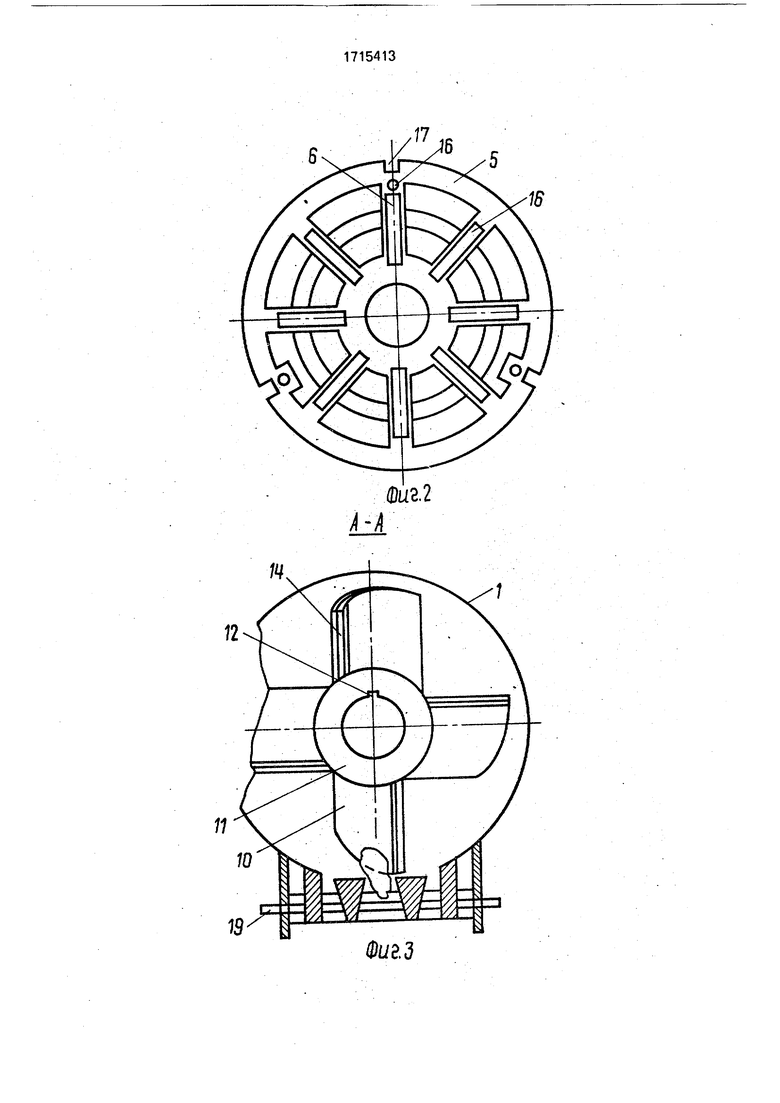

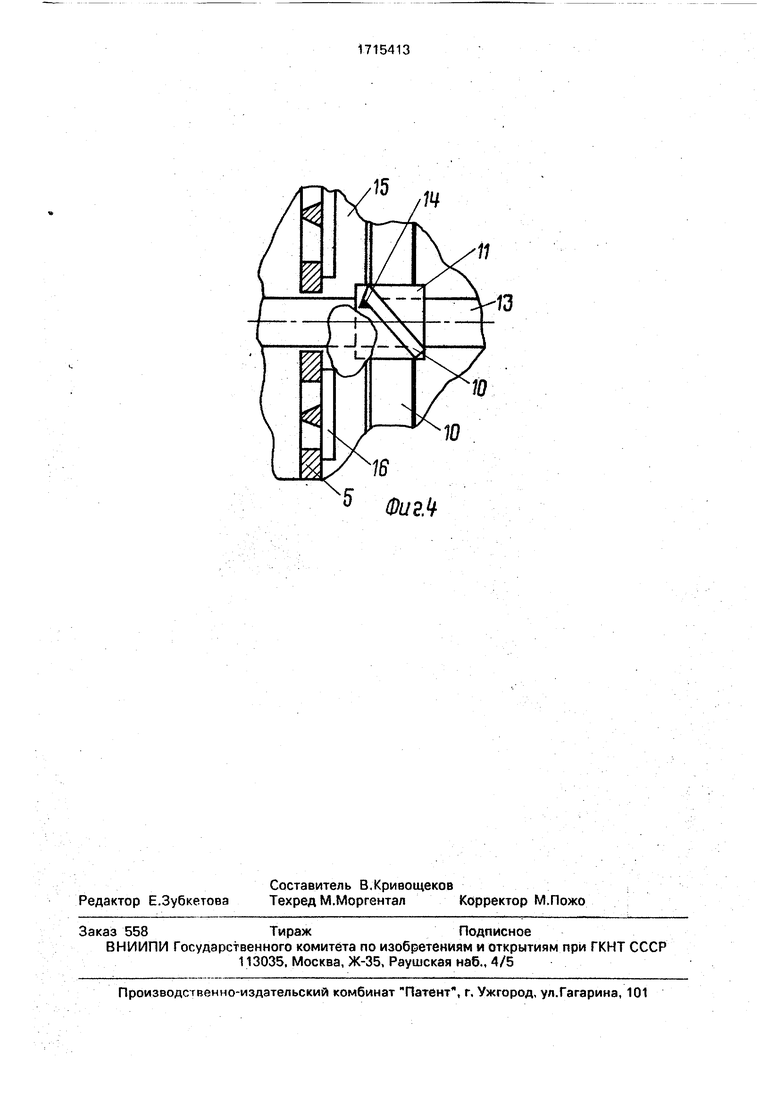

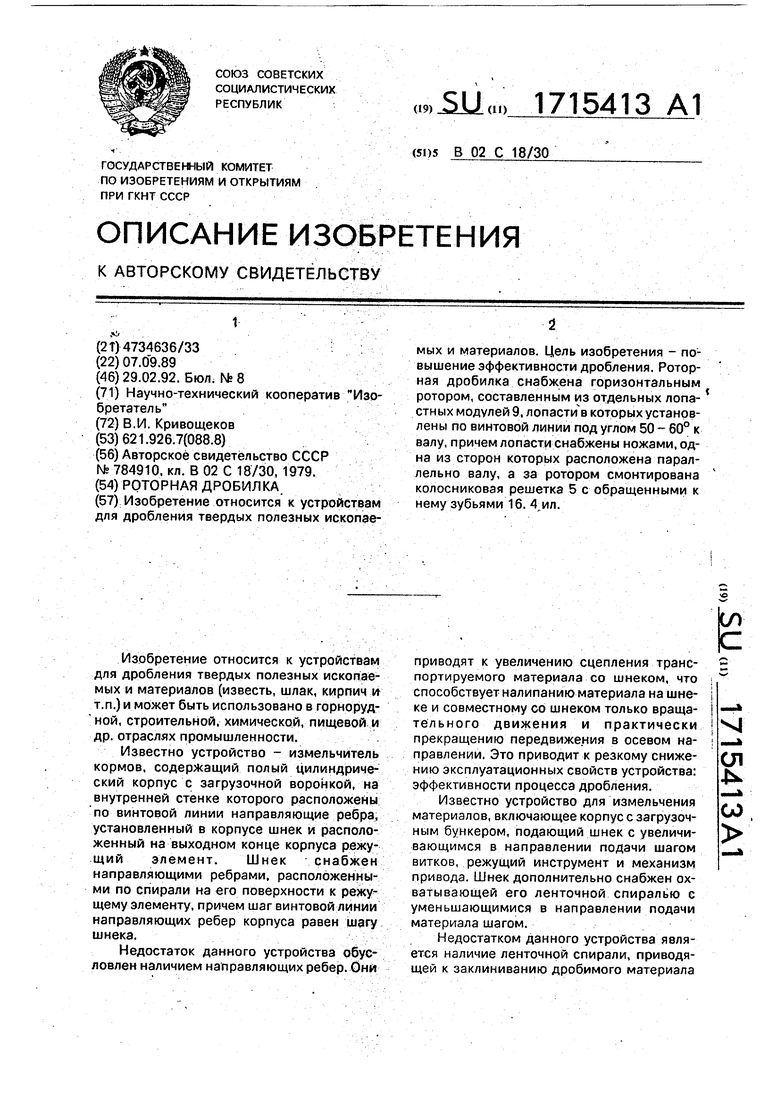

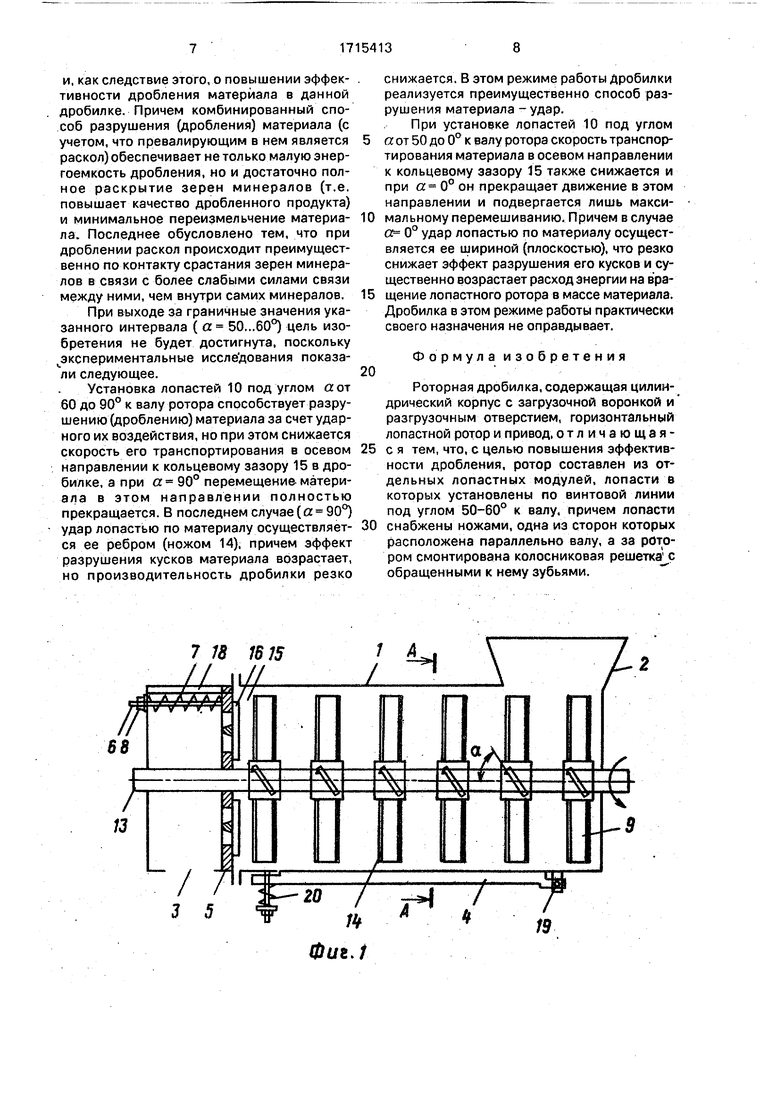

0 На фиг.1 представлен общий вид роторной дробилки; на фиг.2 -торцовая решетка: на фиг.З - разрез А-А на фиг.1: на фиг.4 схема дробления в кольцевом зазоре.

Роторная дробилка включает цилиндрический корпус 1 с загрузочной воронкой 2 и разгрузочным отверстием 3, нижнюю 4 и торцовую 5 колосниковые решетки, механизм регулирования, состоящийиз тяти 6, пружины 7 и гайки 8, фиксирующий положения торцевой колосниковой решетки 5. Соосно в корпусе 1 установлен лопастной ротор. Последний -сборная конструкция из отдельных лопастных модулей 9, каждый из которых содержит по четыре лопасти 10.

5 Лопасти представляют собой металлические пластины, закрепленные на муфтах 11 и жестко с помощью шпонок 12 на валу 13 под углом « 50...60° к валу в горизонтальной плоскости. На лопастях 10 закреплены

0 ножи 14, имеющие треугольный профиль в сечении, с ориентацией одной из сторон параллельно валу 13 ротора. Вал 14 посредством муфты соединен с приводом (на фиг. не показан) и вращается в подшипниках (на

5 фиг. не показано), расположенных в боковых стенках корпуса 1.

За лопастным ротором с зазором 15 установлена торцевая 5 колосниковая решетка, имеющая зубья 1 б на обращенной к нему

0 стороне. Колосники размещены концентрично с образованием межколосниковых концентрических щелей. Решетка 5 снабжена пазами 17, которые не допускают ее вращательного движения и позволяют

5 фиксировать и перемещать решетку в осевом направлении по направляющим 18 посредством механизма регулирования: 6.7,8, регулируя тем величину кольцевого зазора 15. Она устанавливается такой, при которой получают дробильный продукт заданной

крупности, т.е. соблюдается ycnoBi e прохождения материала через отверстие решетки 5 без переизмельчения.

Нижняя колосниковая решетка 4 подвешена шарнирно на оси 19 и пружинах 20. Она занимает всю нижнюю часть корпуса 1.

Ножи 14. зубья 16, .лопасти 10 и колосники нижней решетки 4 изготавливаются из более твердой стали, например, легированной стали марки 60С2 или 45Х с закладкой до твердости 350-400 НВ.

Колосники решеток 4 и 5, целесообразно применять трапецеидального профиля, который предохраняет межколосниковые щели от застревания в них кусков материала. Ширина щели должна быть в 5-6 раз больше размера зерен дробленного продукта при дроблении до 6 мм и в 1,5-2 раза при дроблении до 50 мм. При дроблении влажных материалов с глинистыми примесями расстояние между колосниками увеличивают.

Работает предложенная дробилка следующим образом.

Исходный материал загружается в дробилку через воронку 2. Он поступает со скоростью, согласованной с частотой вращения лопастного оотооа (напрммер, с частотой вращения 15 ... 60мин)изахвавается его лопастями 10. В результате многократных силовых воздействий на кусковой материал вращающегося лопастного ротора, колосников нижней решетки 4 и зубьев 16 торцевой решетки 5 происходит его дробление. При этом лопастями 10материал транспортируется в осевом направлении к кольцевому зазору 15 благодаря их установке по винтовой линии и под углом а- 50...60° к валу. Последнее обеспечивает максимальную скорость (а значит и максимальную пропускную способность - производительность дробилки) движения

-материала при минимальном осевом давлении лопасти на материал, а также значительно уменьшает его вращательное движение и перемешивание при транспортировании в дробилке.

Установка лопастей 10 под углом

а 50...60 к валу ротора позволяет реализовать скользящий удар по кусковому материг алу. При этом происходит обкалываниеи раскол кусков материала ребром (ножом 14) лопасти в месте зтого удара, истирание их плоскостью лопасти, а также разрыхление и истирание материала при перемешивании во время транспортирования в дробилке . В зазоре между концами лопастей и колосниками решетки 4 с расколом материала имеет место срез и частичное истирание. Получаемый дробленный продукт разгружается через межколосниковые щели решетки 4. Куски материала крупностью больше размера ширины этих щелей защемляются в них (см.фиг.З) и срезаются лопастями 10, уменьшаясь в размерах. После чего куски материала крупностью меньше размера ширины щелей колосниковой решетки 4 выводятся через эти щели из дробилки. Путем постоянного вывода из всего обьема дробимого материала через межколосниковые щели решетки 4 мелочи, не требующей дробления, уменьшается количество переизмельченного материала в дробленном продукте. Куски материала не прошедшие через

щели решетки 4 транспортируются к кольцевому зазору 15. Та|и происходит окончательное додрабливание материала преимущественно расколом и частично истиранием. В кольцевом зазоре 15 куски материала, крупность которых больше отверстий торцевой 5 колосниковой решет- t ки, защемляются между ножами 14 лопастей прилегающего лопастного модуля дробящего ротора и зубьями 16 решетки 5

(см.фиг.4). При этом с двух противоположных сторон на защемленный кусок матери- . ала воздействует сжимающее усилие. Это усилие совершает работу, в результате чего в местах приложения усилия формируются

ядра уплотнения, расширение которых.приводит к разрушению куска.

- На колосниковой решетке 5, также как и на решетке 4, контролируется крупность дробленного продукта и отделяется мелочь,

не требующая дробления. Разгрузка дробленного продукта после его прохождения через решетку 5 производится посредством разгрузочного отверстия 3. Поскольку площадь последнего значительно превосходит

суммарную площадь отверстий колосниковой решетки 5, то дробленный продукт разгружается непрерывно без подпора и забивание материалом механизма регулирования, конструктивные элементы которого в плоскости разнесены на 120°, не происходит.

Шарнирное крепление нижней колосниковой решетки 4 и механизм регулирова-. ния положения торцовой колосниковой

решетки 5 дает возможность избегать поломок дробилки при попадании недробимых предметов, так как и в этих случаях решетки отклоняются и предметы выводятся из дробилки.

Таким образом, в предложенной дробилке реализуются следующие способы разрушения кускового материала: удар, раскол, срез и истирание, что позволяет утверждать о комбинированном их применении

и, как следствие этого, о повышении эффективности дробления материала в данной дробилке. Причем комбинированный способ разрушения (дробления) материала (с учетом, что превалирующим в нем является раскол) обеспечивает не только малую энергоемкость дробления, но и достаточно полное раскрытие зерен минералов (т.е. повышает качество дробленного продукта) и минимальное переизмельчение материала. Последнее обусловлено тем, что при дроблении раскол происходит преимущественно по контакту срастания зерен минералов в связи с более слабыми силами связи между ними, чем внутри самих минералов.

При выходе за граничные значения указанного интервала ( а 50...60°) цель изобретения не будет достигнута, поскольку экспериментальные исследования показали следующее.

Установка лопастей 10 под углом «от 60 до 90° к валу ротора способствует разрушению (дроблению) материала за счет ударного их воздействия, но при этом снижается скорость его транспортирования в осевом направлении к кольцевому зазору 15 в дробилке, а при а 90° перемещение материала в этом направлении полностью прекращается. В последнем случае (а 90°) удар лопастью по материалу осуществляется ее ребром (ножом 14), причем эффект разрушения кусков материала возрастает, но производительность дробилки резко

снижается. В этом режиме работы Дробилки реализуется преимущественно способ разрушения материала - удар.

При установке лопастей 10 под углом а от 50 до 0° к валу ротора скорость транспортирования материала в осевом направлении к кольцевому зазору 15 также снижается и при « 0° он прекращает движение в этом направлении и подвергается лишь максимальному перемешиванию. Причем в случае О 0° удар лопастью по материалу осуществляется ее шириной (плоскостью), что резко снижает эффект разрушения его кусков и существенно возрастает расход энергии на вращение лопастного ротора в массе материала. Дробилка в этом режиме работы практически своего назначения не оправдывает.

Формула изобретения

Роторная дробилка, содержащая цилиндрический корпус с загрузочной воронкой и разгрузочным отверстием, горизонтальный лопастной ротор и привод, отличающаяс я тем, что, с целью повышения эффективности дробления, ротор составлен из отдельных лопастных модулей, лопасти в которых установлены по винтовой линии под углом 50-60° к валу, причем лопасти снабжены ножами, одна из сторон которых расположена параллельно валу, а за ротором смонтирована колосниковая решетка с обращенными к нему зубьями.

16

Шаг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| РОТОРНАЯ ДРОБИЛКА | 2001 |

|

RU2205694C1 |

| СПОСОБ УДАРНОГО ДЕЙСТВИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471561C2 |

| Молотковая дробилка | 1976 |

|

SU707599A1 |

| РОТОРНАЯ ДРОБИЛКА | 2012 |

|

RU2519230C1 |

| Молотковая дробилка | 1988 |

|

SU1570758A1 |

| Вибрационная щековая дробилка | 2016 |

|

RU2621357C1 |

| Двухроторная дробилка ударного действия | 1953 |

|

SU102718A1 |

| Центробежная дробилка | 1987 |

|

SU1482726A1 |

| Грохот-дробилка | 1988 |

|

SU1699653A1 |

Изобретение относится к устройствам для дробления твердых полезных ископаемых и материалов. Цель изобретения - повышение эффективности дробления. Роторная дробилка снабжена горизонтальным ротором, составленным из отдельных лопастных модулей 9, лопасти в которь»х установлены по винтовой линии под углом 50 - 60° к валу, причем лопасти снабжены ножами, одна из сторон которых расположена параллельно валу, а за ротором смонтирована колосниковая решетка 5 с обращенными к нему зубьями 16. 4^ил.

IS

0i/e.3

11

| Устройство для диспергирования и гранулирования вязкопластичных материалов | 1979 |

|

SU784910A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-02-28—Публикация

1989-09-07—Подача