Изобретение относится к промышленности строительных материалов и может быть использовано для производства теплоизоляционной керамики.

Известна сырьевая смесь, включающая в составе компоненты при следующем их соотношении, мас. %: суглинок 20-25; алюминиевая пудра 0,06-0,10; молотая известь 0,7-1,0; глинистые сланцы - отходы переработки битумных сланцев или пустая порода 20-25; металлургический карбонатосодержащий шлак 22-23; суперпластификатор на основе натриевых солей, продукт поликонденсации нафталиносульфокислоты и формальдегида С-3 0,18-0,02; вода - остальное [1].

Недостатком известной сырьевой смеси является выделение агрессивных газов при обжиге керамических смесей с использованием полимеров, а также повышенная плотность готовых изделий - 640 кг/м3.

Известна также сырьевая смесь, состоящая из глинистого компонента - суглинка, корректирующей добавки - цеолита при водоглиняном отношении В/Г=0,8-1,0, вяжущего, выполняющего одновременно роль щелочной добавки, - тонкомолотой извести и добавки газообразователя - алюминиевой пудры, при следующем соотношении компонентов, мас. %: суглинок - 83,3-75,4; цеолит 12,50-18,85; алюминиевая пудра - 0,08-0,11; молотая известь 4,12-5,64 [2].

Недостатком известной сырьевой смеси является невысокая прочность изделий при плотности 440-640 кг/м3 после обжига при температуре 950°С - 2-2,2 МПа, указанная в автореферате [Путро Н.Б. Поризованная строительная керамика (состав, технология, свойства): автореф. дис. канд. техн. наук/ Н.Б. Путро. - Новосибирск, 2004 - 24 с.].

Наиболее близкой по технической сущности является принятая в качестве прототипа сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов [3], включающая глинистый компонент, корректирующую добавку, щелочную добавку, вяжущее и газообразователь - алюминиевую пудру, отличающаяся тем, что в качестве глинистого компонента она содержит аргиллиты, в качестве корректирующей добавки - диопсидсодержащую породу и стеклобой, в качестве щелочной добавки - 2н. раствор гидроксида натрия, в качестве вяжущего - гипс строительный, с водоглиняным отношением 0,42-0,45 при следующем соотношении компонентов, мас. %: аргиллит 69,0-74,8, диопсидсодержащая порода 10-15, стеклобой 9,5-10,5, гипс строительный 4,92-5,1, алюминиевая пудра 0,58-0,6, гидроксид натрия, 2н. раствор (сверх 100%) 29,6-30,0.

Недостатком прототипа является высокая температура обжига поризованных изделий, что делает технологию энергоемкой, и невысокая прочность при плотности 440-550.

Целью изобретения является снижение температуры обжига, и тем самым энергозатрат и повышения прочности на сжатия при указанной плотности.

Поставленная цель достигается тем, что сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов, включающая, в качестве глинистого компонента - аргиллиты, в качестве корректирующей добавки - диопсидсодержащую породу и стеклобой, в качестве щелочной добавки - гидроксид натрия, 2н. раствор (сверх 100%) 29,6-30,0, в качестве вяжущего - гипс строительный, при водоглиняном отношении 0,42-0,45, отличающийся тем, что она содержит в качестве корректирующей добавки - тонкодисперсные частицы природного аморфного кремнезема, в качестве щелочной добавки - коллоидные полисиликаты натрия при следующем соотношении компонентов, мас. %:

Для реализации изобретения в сырьевой смеси использованы следующие компоненты.

В качестве глинистой породы- аргиллиты Дагестанского месторождения, которые относится глинистым породам среднеюрского возраста, камнеподобный, нет вредных включений, однороден по составу. Влажность используемых нами аргиллитов не превышало 3-7, гранулометрический состав которых изменяется от грубодисперсного до дисперсного с содержанием глинистых частиц от 26,5 до 47,5%, песчаных - от 45 до 50%. Средний химический состав аргиллитов мас. %: SiO2 - 61,12; Al2O3 - 18,11; TiO2 - 0,83; Fe2O3 - 5,90; СаО - 1,38; MgO - 1,80; SO3 - 0,53; Na2O - 2,17; K2O - 3,19; P2O5 - 0,91, п.п.п. - 4,60. Аргиллиты подвергают дроблению, и помолу до прохода через сито с размером ячейки менее 0,16 мм.

Взамен компонента корректирующей добавки - диопсидсодержащую породу, применяют природное аморфное кремнеземистое сырье. Химический состав природного аморфного кремнеземистого сырья следующий, % мас.: SiO2 - 87,00; Al2O3 - 5,00; TiO3 0,3; Fe2O3 - 2,25; Р2О5 - 0,07; FeO менее 0,25; СаО - 0,72; MgO - 0,50; MnO - 0,02; K2O - 1,03; Na2O - 0,58; SO3 менее 0,10; ППП - 2,18. По ситовому анализу кремнеземистое сырье в основном представлено мелкозернистым и дисперсным, остаток на сите, % масс: 0,8 мм - 0,393; 0,315 мм - 2,889; 0,2 мм - 13,843; 0.04 мм -53,833; 0,008 мм - 1,081, и проход через сито 0,008 мм - 27,961, в том числе до 20% - нанодисперсными частицами и стеклобой из смеси оконного и тарного стекла, измельченных до остатка не более 5% на сите с размером ячейки 0,063 мм.

В качестве щелочной добавки-коллоидные полисиликаты натрия, которые представляют переходную область составов от жидких стекол к кремнезолям и классифицируются как наноматериалы.

Структурным элементом полисиликата является кремнекислородный тетраэдр. Он является основной составляющей полимерной формой полисиликатов.

Основным отличием полисиликатов от щелочных силикатов натрия (силикат-глыбы и жидких стекол - высокощелочных силикатных систем) является их полимерная форма, представляющая кремнеземные частицы размером от 4 до 5 нм. Полимерная форма составляет 60% и более от общего содержания кремнезема, что обеспечивает высокие прочностные свойства образующихся гелевых структур материалов.

При введении в глинистую суспензию одной из компонентов корректирующей добавки, природного аморфного кремнеземистого сырья, содержащий около 20% наноразмерных частиц и стеклобоя, еще более облегчает процесс ее вспенивания, за счет действия добавок как отощителей.

Ускоряется процесс набора структурной прочности вспененных масс, что способствует снижению степени осадки поризованной смеси после вспенивания и уменьшению величины средней плотности изделий. В процессе обжига изделий добавка из природного аморфного кремнеземистого сырья содержащий около 20% наноразмерных частиц, проявляет свойства структурообразующей добавки, обеспечивающей повышение прочности изделий при сохранении высокой их пористости, а добавка стеклобоя, как в прототипе - плавнеобразующий компонент, способствует низкотемпературному спеканию изделий.

Химический состав стеклобоя, % мас.: SiO2 - 67,40; Al2O3 - 5,81; Fe2O3 - 1,76; СаО - 7,21; MgO - 3,8; Na2O - 12,4; K2O - 1,62.

В качестве газообразователя для поризации сырьевой смеси используют алюминиевую пудру марки ПАП - 2 (ГОСТ 5494-95). Удельная поверхность алюминиевой пудры составляет 5500-6000 см2/г, содержание активного алюминия в ней составляет 87-98,5%.

В качестве щелочной добавки-коллоидные полисиликаты натрия, полимерная форма которого составляет 60% и более от общего содержания кремнезема, обеспечивает высокие прочностные свойства образующихся гелевых пористых структур совместно с вяжущим - гипса в период сушки до обжига данного материала и укрепление их после обжига за счет химическое взаимодействие с оксидами кальция, магния содержащие в аргилитовой породе и гипсе с образованием различных силикатов кальция и магния.

Коллоидные полисиликаты натрия с силикатным модулем 6.5, изготавливали в лабораторных условиях путем введения в 20%-ный водный раствор силиката натрия 16%-ного гидрозоля диоксида кремния в соотношении 1:1.6, и перемешивании при 100°С в течение 3 ч с последующей выдержкой 0,5 ч. (согласно пат. РФ 2124475, см. пример 1),

В качестве вяжущего, обеспечивающего закрепление пористой структуры смеси после ее вспенивания, как в прототипе, применяли гипс строительный марки Г-6, отвечающий требованиям ГОСТ 1308-81, начало схватывания которого составляет 3-11 мин, конец - 7-15 мин.

Технология изготовления сырьевой смеси проводится по следующей схеме. Отдозированные для каждого состава сухие компоненты (табл.1): предварительно приготовленные аргиллиты, гипс строительный стандартной тонкости помола, тонкодисперсный природный аморфный кремнеземистое сырье с зерновым составом %масс: 0,8 мм - 0,393; 0,315 мм - 2,889; 0,2 мм - 13,843; 0.04 мм -53,833; 0,008 мм - 1,081, и проход через сито 0,008 мм - 27,961, в том числе до 20% - нанодисперсными частицами и стеклобой перемешивали до получение однородной сухой массы. После чего в однородную сухую смесь вводили предварительно изготовленную по вышеуказанному патенту коллоидные полисиликаты натрия с силикатным модулем 6.5 и воду из расчета водоглинянного отношения 0,42-0,45 и перемешивали до получение гомогенной увлажненной массы, затем добавляли алюминиевую пудру в количестве указанных в таблице 1, и перемешивали еще 2 мин до получения однородной текучей массы. Затем сырьевую смесь заливали в формы, заполняя на 2/3 высоты для получения образцов и их испытания на механическую прочность и другие свойства. Процесс поризации и вспучивания массы продолжается 30-40 мин. Далее образцы подвергали сушке при температуре 80-90°С в течение 10 часов, затем в распалубленном виде подвергли обжигу в течение 8 часов при температуре 750°С. Готовые образцы испытывали для определения их свойств.

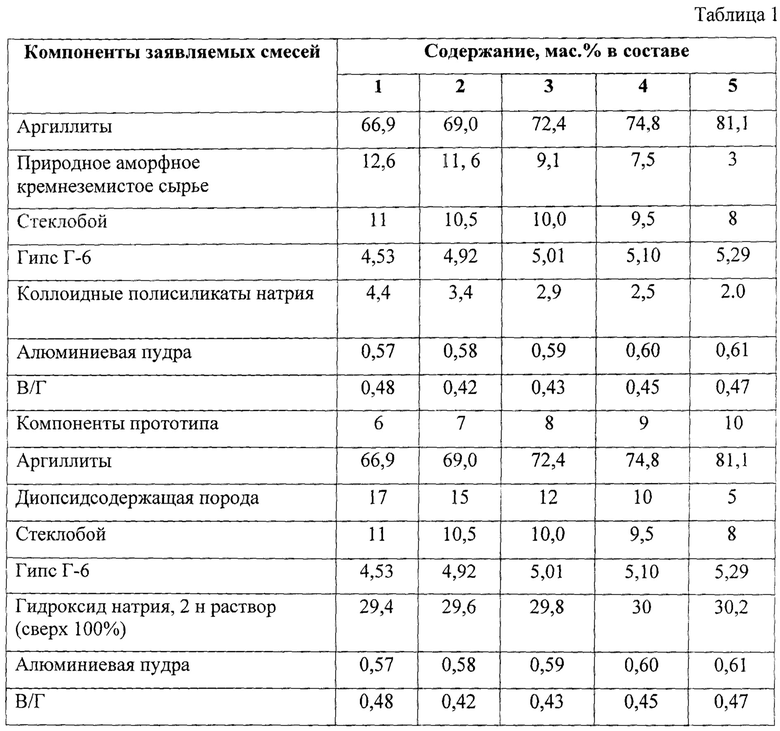

Составы заявляемых смесей и прототипа приведены в таблице 1.

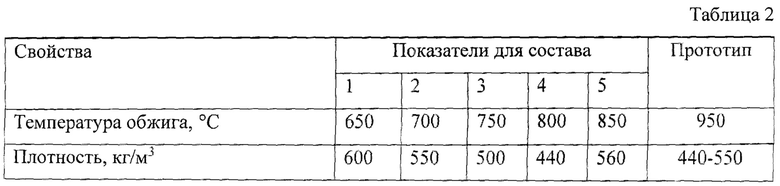

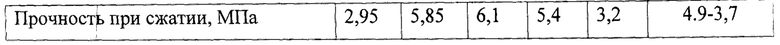

Физико-механические свойства изделий, полученных из указанных в таблице 1 составов, приведены в таблице 2.

Результаты, приведенные в таблице 2, показывают, что предлагаемые составы заявляемой сырьевой смеси имеют более высокие показатели прочности изделий при той же плотности, чем известный состав. Из таблицы 2 также видно, что изделия из смеси с соотношением компонентов, отличающимся от соотношения компонентов в предлагаемом составе, имеют более низкую прочность и более высокую плотность (составы №1 и №5).

Таким образом, полученные сырьевые смеси №2,3,4 оптимальных составов для изготовления керамических теплоизоляционных строительных материалов имеют низкие температуры обжига, что снижает энергозатраты и при этом повышенные прочности на сжатия при указанной плотности 440-550 кг/м3.

Использованные литература и патенты

1. Авторское свидетельство СССР №1678810 А1, дата приоритета 27.04.1989, дата публикации 23.09.1991, авторы Бурлаков Г.С. и др., RU).

2. Патент РФ №2281268 С2, дата приоритета 04.11.2004, дата публикации 10.08.2006, авторы Завадский В.Ф. и др.).

3. Патент РФ №2484 063 С1 дата публикации 10.06.2013, авторы Селиванов Ю.В. и др. RU

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2484063C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281268C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2305670C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| Состав для изготовления хромомагнезитового жаростойкого бетона | 2023 |

|

RU2819583C1 |

| Состав и способ изготовления кварцитового жаростойкого бетона | 2015 |

|

RU2672361C2 |

Изобретение относится к составам сырьевых смесей для изготовления керамических теплоизоляционных материалов и может быть использовано для производства теплоизоляционной керамики при строительстве жилых, гражданских и промышленных зданий. Сырьевая смесь на основе аргиллита для изготовления керамических теплоизоляционных строительных материалов, в качестве корректирующей добавки дополнительно содержит тонкодисперсное природное аморфное кремнеземистое сырье следующего состава, масс. %: SiO2 87,00; Al2O3 5,00; TiO3 0,3; Fe2O3 2,25; P2O5 0,07; FeO менее 0,25; СаО 0,72; MgO 0,50; MnO 0,02; K2O 1,03; Na2O 0,58; SO3 менее 0,10; ППП 2,26., а в качестве щелочной добавки - коллоидный полисиликат натрия с силикатным модулем 6,5, полученный путем введения в 20%-ный водный раствор силиката натрия 16%-го гидрозоля диоксида кремния в соотношении 1:1,6, перемешивания при 100°С в течение 3 ч с последующей выдержкой 0,5 ч. Сырьевая смесь содержит компонеты в следующем соотношении, масс. %: аргиллиты 69,0-74,8; природное аморфное кремнеземистое сырье 11,6-7,55; стеклобой 9,5-10,5; гипс строительный 4,92-5,1; алюминиевая пудра 0,58-0,6; коллоидные полисиликаты натрия 3,4-2,5. Технический результат заключается в повышении прочности пористых изделий до 5,85-4,4 МПа при сохранении их плотности 440-550 кг/м3 и снижении температуры обжига. 2 табл.

Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов, включающая аргиллит, корректирующую добавку - стеклобой, щелочную добавку, строительный гипс и газообразователь - алюминиевую пудру, отличающаяся тем, что в качестве корректирующей добавки она дополнительно содержит тонкодисперсные частицы природного аморфного кремнезема следующего состава, масс.%, SiO2 87,00; Al2O3 5,00; TiO2 0,3 Fe2O3-2,25; P2O5 0,07, FeO менее 0,25, СаО 0,72, MgO 0,5, MnO 0,02, K2O 1,03, Na2O 0,58, SO3 менее 0,10, ППП 2,18, а в качестве щелочной добавки – коллоидный полисиликат натрия с силикатным модулем 6,5, полученный введением в 20%-ный водный раствор силиката натрия 16%-ного гидрозоля диоксида кремния в соотношении 1:1,6 и перемешиванием при 100оС в течение 3 ч с последующей выдержкой 0,5 ч, при следующем соотношении компонентов, масс.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2484063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2663980C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| SU 1484811 A1, 07.06.1989 | |||

| Станок для изготовления плетенки из ивовых и тому подобных прутьев | 1934 |

|

SU40554A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2024-04-16—Публикация

2023-09-25—Подача