Изобретение относится к промышленности строительных материалов и может быть использовано для производства теплоизоляционной керамики.

Известна сырьевая смесь, включающая в составе компоненты при следующем их соотношении, мас.%: суглинок 20-25; алюминиевая пудра 0,06-0,10; молотая известь 0,7-1,0; глинистые сланцы - отходы переработки битумных сланцев или пустая порода 20-25; металлургический карбонатосодержащий шлак 22-23; суперпластификатор на основе натриевых солей, продукт поликонденсации нафталиносульфокислоты и формальдегида С-3 0,18-0,02; вода - остальное (Авторское свидетельство СССР №1678810 А1, дата приоритета 27.04.1989, дата публикации 23.09.1991, авторы Бурлаков Г.С. и др., RU).

Недостатком известной сырьевой смеси является выделение агрессивных газов при обжиге керамических смесей с использованием полимеров, а также повышенная плотность готовых изделий - 640 кг/м3.

Наиболее близкой по технической сущности является принятая в качестве прототипа сырьевая смесь, состоящая из глинистого компонента - суглинка, корректирующей добавки - цеолита при водоглиняном отношении В/Г=0,8-1,0, вяжущего, выполняющего одновременно роль щелочной добавки, - тонкомолотой извести и добавки газообразователя - алюминиевой пудры, при следующем соотношении компонентов, мас.%: суглинок - 83,3-75,4; цеолит 12,50-18,85; алюминиевая пудра - 0,08-0,11; молотая известь 4,12-5,64 (Патент РФ №2281268 С2, дата приоритета 04.11.2004, дата публикации 10.08.2006, авторы Завадский В.Ф. и др., RU, прототип).

Недостатком прототипа является невысокая прочность изделий при плотности 440-640 кг/м3 после обжига при температуре 950°С - 2-2,2 МПа, указанная в автореферате [Путро Н.Б. Поризованная строительная керамика (состав, технология, свойства): автореф. дис…канд. техн. наук / Н.Б.Путро. - Новосибирск, 2004 - 24 с.].

Задачей изобретения является повышение прочности пористых изделий при сохранении их температуры обжига и плотности.

Для решения поставленной задачи сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов, включающая глинистый компонент, корректирующую добавку, щелочную добавку, вяжущее и газообразователь - алюминиевую пудру, согласно изобретению, в качестве глинистого компонента она содержит аргиллиты, в качестве корректирующей добавки - диопсидсодержащую породу и стеклобой, в качестве щелочной добавки - 2 н. раствор гидроксида натрия, в качестве вяжущего - гипс строительный, при водоглиняном отношении 0,42-0,45 и следующем соотношении компонентов, мас.%:

Для реализации изобретения в сырьевой смеси использованы следующие компоненты.

В качестве глинистой породы используют аргиллиты черногорские (Хакасия), гранулометрический состав которых изменяется от грубодисперсного до дисперсного с содержанием глинистых частиц от 26,5 до 47,5%, песчаных - от 45 до 50%. Химический состав аргиллитов находится в следующих пределах, мас.%: SiO2 - 51,86-58,12; Аl2O3 - 15,7-20,35; Fe2O3 - 5,57-6,01; СаО - 1,73-3,17; MgO - 2,21-1,66; Na2O - 1,2-1,8; К2O - 2,3-2,9, п.п.п. - 8,2-12. Аргиллиты подвергают дроблению, сушке и помолу до прохода через сито с размером ячейки менее 0,16 мм.

В качестве корректирующей добавки применяют диопсидсодержащую породу и стеклобой из смеси оконного и тарного стекла, измельченных до остатка не более 5% на сите с размером ячейки 0,063 мм.

При введении в глинистую суспензию тонкомолотых добавок диопсидсодержащей породы и стеклобоя облегчается процесс ее вспенивания за счет действия добавок как отощителей, ускоряется процесс набора структурной прочности вспененных масс, что способствует снижению степени осадки поризованной смеси после вспенивания и уменьшению величины средней плотности изделий. В процессе обжига изделий добавка диопсидсодержащей породы, сложенной преимущественно диопсидом (92-95%), проявляет свойства структурообразующей добавки, обеспечивающей повышение прочности изделий при сохранении высокой их пористости, а добавка стеклобоя как плавнеобразующего компонента способствует низкотемпературному спеканию изделий.

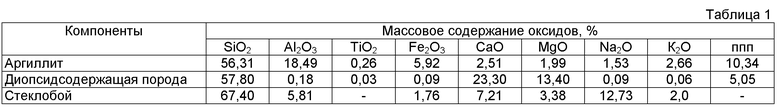

В таблице 1 приведен химический состав используемых в сырьевой смеси черногорских аргиллитов (Хакасия), диопсидсодержащей породы и стеклобоя.

В качестве газообразователя для поризации сырьевой смеси используют алюминиевую пудру марки ПАП - 2 (ГОСТ 5494-95). Удельная поверхность алюминиевой пудры составляет 5500-6000 см2/г, содержание активного алюминия в ней составляет 87-98,5%.

Обеспечение щелочной среды смеси достигают изменением гидроксида натрия, который вводят в виде 2Н раствора сверх 100% от сухой смеси.

В качестве вяжущего, обеспечивающего закрепление пористой структуры смеси после ее вспенивания, применяют гипс строительный марки Г-6, отвечающий требованиям ГОСТ 1308-81, начало схватывания которого составляет 3-11 мин, конец - 7-15 мин.

Технология изготовления сырьевой смеси проводится по следующей схеме.

В предварительно приготовленные аргиллиты добавляют гипс строительный стандартной тонкости помола, тонкоизмельченные диопсидсодержащую породу и стеклобой и перемешивают их в сухом состоянии. Затем в смесь вводят подогретую до 50-60°С воду и в требуемом количестве 2 н. раствор гидроксида натрия, после чего добавляют алюминиевую пудру. Перемешивание проводят до получения однородной текучей массы. Полученную жидковязкую массу заливают в форму, заполняя ее объем на 2/3 высоты для получения образцов и определения их свойств. Процесс поризации и вспучивания массы продолжается 30-40 мин. Затем образцы подвергают сушке при температуре 70-90°С продолжительностью 10-12 час. После сушки формы снимают, а изделия обжигают в течение 8 час при температуре 950°С.

Составы заявляемых смесей и прототипа приведены в таблице 2.

Например, для реализации технического решения - состава №2 смеси измельченный аргиллит в количестве 69%, гипс строительный марки Г-6 - 4,92%, тонкомолотую диопсидсодержащую породу - 15% и тонкомолотый стеклобой - 10,5% перемешивали в сухом состоянии в течение 5 мин. Подогретую до 50-60°С воду при водоглиняном отношении 0,42 и 2 н. раствор гидроксида натрия в количестве 29,6% вводили в смесь и перемешивали 2 мин, затем добавляли алюминиевую пудру в количестве 0,58% и перемешивали еще 2 мин до получения однородной текучей массы. Затем сырьевую смесь заливали в формы, заполняя на 2/3 высоты для получения образцов и их испытания на механическую прочность и другие свойства. Процесс поризации и вспенивания продолжался 35 мин. Далее образцы подвергали сушке при температуре 70°С в течение 10 час, затем в распалубленном виде подвергли обжигу в течение 8 час при температуре 950°С. Готовые образцы испытывали для определения их свойств.

Физико-механические свойства изделий, полученных из указанных в таблице 2 составов, приведены в таблице 3.

Результаты, приведенные в таблице 3, показывают, что предлагаемые составы заявляемой сырьевой смеси имеют более высокие показатели прочности изделий при той же плотности, чем известный состав. Из таблицы 3 также видно, что изделия из смеси с соотношением компонентов, отличающимся от соотношения компонентов в предлагаемом составе, имеют более низкую прочность и более высокую плотность (составы №1 и №5).

Таким образом, получена сырьевая смесь оптимального состава для изготовления керамических теплоизоляционных строительных материалов повышенной прочности при плотности 440-550 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281268C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2159753C2 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2232737C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

Изобретение относится к составам сырьевых смесей для изготовления керамических теплоизоляционных материалов и может быть использовано для производства теплоизоляционной керамики при строительстве жилых, гражданских и промышленных зданий. Технический результат заключается в повышении прочности пористых изделий до 3,7-4,9 МПа при сохранении их плотности 440-550 кг/м3 и температуры обжига 950°С. Технический результат изобретения достигается тем, что сырьевая смесь, состоит из следующих компонентов, мас.%: аргиллиты - 69,0-74,8; диопсидсодержащая порода - 10-15; стеклобой - 9,5-10,5; гипс строительный - 4,92-5,1; алюминиевая пудра - 0,58-0,6; гидроксид натрия, 2 н. раствор - 29,6-30,0% сверх 100%, от сухой смеси, В/Г - 0,42-045. 3 табл.

Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов, включающая глинистый компонент, корректирующую добавку, щелочную добавку, вяжущее и газообразователь - алюминиевую пудру, отличающаяся тем, что в качестве глинистого компонента она содержит аргиллиты, в качестве корректирующей добавки - диопсидсодержащую породу и стеклобой, в качестве щелочной добавки - 2н.раствор гидроксида натрия, в качестве вяжущего - гипс строительный, при водоглиняном отношении 0,42-0,45 и следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2281268C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2234481C2 |

| Керамическая масса | 1985 |

|

SU1301815A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| US 20020128142 А1, 12.09.2002. | |||

Авторы

Даты

2013-06-10—Публикация

2012-02-06—Подача