Изобретение относится к промышленности строительных материалов, а именно жаростойким бетонам и может быть использовано при изготовлении изделий из хромомагнезитового жаростойкого бетона.

Технический результат - повышение прочности на сжатие после обжига при максимальной рабочей температуре и термической стойкости из хромомагнезитового жаростойкого бетона.

Известен состав и способ для изготовления безобжигового хромомагнезитового жаростойкого бетона включающий, мас.%: хромомагнезитовый заполнитель 65-87, тонкомолотый хромомагнезит 6-16, силикат глыба с силикатным модулем 2,7-3 в виде наноразмерных частиц 2-4, тонкомолотый магниевый концентрат 5-15, вода из расчета В/Т 0,12-0,14 (2) с основными показателями: температуры начала деформации под нагрузкой 0,2 МПа (1500 °С); термическая стойкость 17-22 теплосмен (1300 °С - вода), водостойкость - коэффициент размягчения 0,4-0,6 [1].

Недостатком этого состава и способа является то, что связующее (силикат-глыба) содержит большое количество легкоплавкого щелочного компонента Na2O, которое приводит к снижению температуры начала деформации под нагрузкой 0,2 МПа, термической стойкости и водостойкости бетона, кроме того такой способ перевода натриевой силикат-глыбы в наноразмерные частицы путем дегидратационного диспергирования гидратированной тонкомолотой до удельной поверхности 2500-3000 см2/г натриевой силикат-глыбы при температуре 200-600 °С является сложным и требует больших энергетических затрат.

Наиболее близким к заявляемому техническому решению по совокупности признаков, т.е. прототипом, является состав для изготовления хромомагнезитового жаростойкого бетона [2], включающий: связующее, хромомагнезитовый заполнитель, тонкомолотые наполнители и воду, отличающийся тем, что он содержит в качестве связующего коллоидный полисиликат натрия с силикатным модулем 6,5, полученный путем введения в 20%-ный водный раствор силиката натрия 16%-ного гидрозоля диоксида кремния при их соотношении 1:1,6, перемешивании при 100 °С, в течение 3,0 ч с выдержкой не более 0,5 ч., и тонкомолотого наполнителя (магниевый концентрат) - тонкомолотый лом периклазохромитовых изделий при следующем соотношении компонентов, мас.%:

Недостатком этого состава является низкая остаточная прочность на сжатие после обжига и термостойкость при водяных теплосменах.

Целью изобретения является устранение вышеуказанных недостатков хромомагнезитового жаростойкого бетона.

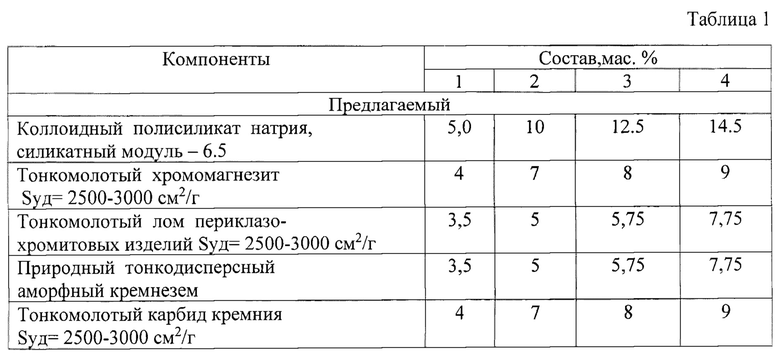

Поставленная цель достигается тем, что состав для изготовления хромомагнезитового жаростойкого бетона, включающий хромомагнезитовый заполнитель, тонкомолотый хромомагнезит, связующее (коллоидный полисиликат натрия с силикатным модулем 6,5), тонкомолотый лом периклазохромитовых изделий и воду, отличается тем, что он дополнительно содержит наполнители: природный тонкодисперсный аморфный кремнезем и тонкомолотый карбид кремния, при следующем соотношении компонентов, мас.%:

Исходные компоненты, входящие в состав сырьевой смеси для изготовления жаростойкого хромомагнезитового бетона с повышенной остаточная прочностью на сжатие после обжига и термической стойкостью изделий, были приняты что и в прототипе, кроме дополнительно введенных в состав наполнителей - природного аморфного кремнеземистого сырья с химическим составом, мас.%: SiO2 - 87,00; Al2O3 - 5,00; TiO3 - 0,3; Fe2O3 - 2,25; Р2О5 - 0,07; FeO менее 0,25; CaO - 0,72; MgO - 0,50; MnO - 0,02; K2O - 1,03; Na2O - 0,58; SO3 менее 0,10; ППП - 2,26. По ситовому анализу аморфное кремнеземистое сырье в основном представлен мелкозернистым и дисперсным, остаток на сите, мас.%: 0,8 мм - 0,393; 0,315 мм - 2,889; 0,2 мм - 13,843; 0,04 мм - 53,833; 0,008 мм - 1,081, и проход через сито 0,008 мм - 27,961, в том числе до 20% - нанодисперсными частицами и тонкомолотого карбида кремния с удельной поверхностью 2500-3000 см2/г. В качестве которого был использован технический карбид кремния (черный) марки 54С Лужского абразивного завода, плотностью 3200 г/см3, следующего химического состава, %: SiC - 96,21; Siсв - 0,4; Ссв - 0,13; Fe + Al - 1,05; CaO - 0,6; SiO2 - 0,94.

Способ изготовления хромомагнезитового жаростойкого бетона из указанного выше состава был аналогичен прототипу и заключается в том, что отдозированные сухие тонкомолотые наполнители с удельной поверхностью 2500-3000 см2/г, в том числе природное аморфное кремнеземистое сырье и тонкомолотый карбид кремния Sуд=2500-3000 см2/г, для каждого состава, приведенные в табл. 1, перемешивали с коллоидным полисиликатом натрия силикатным модулем 6,5 с добавлением воды (В/Т=0,12-0,14) в лабораторном высокоскоростном смесителе до получения однородной суспензии. После чего, полученную суспензию совместно с огнеупорным хромомагнезитовым заполнителем фракции 0,18-7 мм перемешивали в лопастной лабораторной мешалке принудительного действия до получения однородной массы.

Из полученной массы изготавливали образцы различных составов для определения остаточной прочности на сжатие после обжига и термостойкости (ГОСТ 20910-90 «Бетоны жаростойкие»). Образцы изготавливали путем послойной трамбовки.

Твердение отформованных образцов осуществлялось в лабораторном сушильном шкафу по режиму: подъем температуры до 200 °С в течение 1 ч, выдержка при этой температуре 2 ч до полного удаления воды.

Соотношения компонентов по предлагаемому и известному составам представлены в табл. 1.

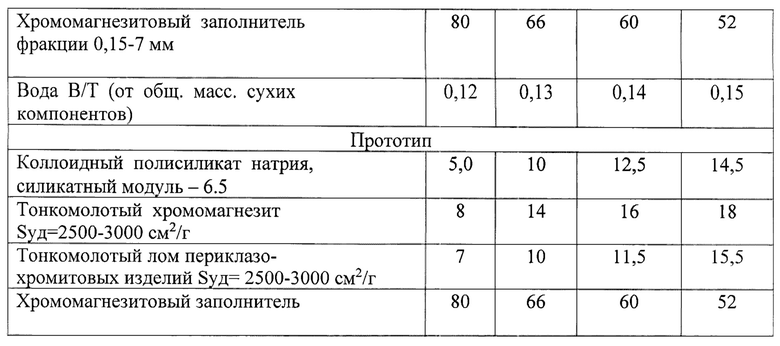

Результаты испытаний по ГОСТ 20910-90 «Бетоны жаростойкие» известных и предлагаемых составов приведены в табл. 2.

Таблица 2

Из приведенных данных в таблице 2 следует, что предлагаемый состав имеет более высокие показатели остаточной прочности на сжатие после обжига и термической стойкости. Здесь влияние тонкомолотого карбида кремния не однозначно:

- во-первых, являясь термостойким материалом, повышает термостойкость предлагаемого состава жаростойкого бетона;

- во-вторых, тонкомолотый карбид кремния вступая во взаимодействие с нанодисперсными частицами SiO2 полисиликата натрия в интервале температур 800-1200 °С, упрочняет структуру бетона.

Это можно объяснить частичным окислением частиц карбида кремния и образованием SiO2.

В дальнейшем, при нагревании до высоких температур прослеживается снижение упругих свойств материала и преобладание пластических деформаций, которое приводит к снижению остаточной прочности. Поэтому, в предлагаемый состав жаростойкого бетона дополнительно вводится природный тонкодисперсный аморфный кремнезем для компенсации пластических деформаций при повышенных температурах.

Таким образом, жаростойкий бетон, полученный по вышеприведенному составу с дополнительным введением наполнителей: тонкомолотого карбида кремния Sуд=2500-3000 см2/г; природного тонкодисперсного аморфного кремнезема, способствует повышению остаточной прочности на сжатие после обжига и термической стойкости при высоких температурах.

Используемые патенты:

1. Патент РФ № 2377219. Бюл. №36, 27.12.2009.

2. Патент РФ № 2662820 С2, опубл. 31.07.2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ изготовления хромомагнезитового жаростойкого бетона | 2016 |

|

RU2662820C2 |

| Состав и способ изготовления динасового жаростойкого бетона | 2015 |

|

RU2672681C2 |

| Состав и способ изготовления шамотного жаростойкого бетона | 2015 |

|

RU2670806C2 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| Состав и способ изготовления корундового жаростойкого бетона | 2016 |

|

RU2668594C2 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| Состав и способ изготовления кварцитового жаростойкого бетона | 2015 |

|

RU2672361C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ХРОМОМАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377219C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО КАРБИД-КРЕМНИЕВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382008C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2009 |

|

RU2397968C1 |

Изобретение относится к промышленности строительных материалов, а именно к хромомагнезитовым жаростойким бетонам. Состав для изготовления хромомагнезитового жаростойкого бетона включает, мас.%: хромомагнезитовый заполнитель фракции 0,18-7 мм 60-80, тонкомолотый хромомагнезит Sуд=2500-3000 см2/г 4-8, связующее - коллоидный полисиликат натрия с силикатным модулем 6,5 5-12,5, тонкомолотый лом периклазохромитовых изделий Sуд=2500-3000 см2/г 3,5-5,75, природный тонкодисперсный аморфный кремнезем 3,5-5,75, тонкомолотый карбид кремния Sуд=2500-3000 см2/г 4-8, воду, В/Т (от массы сухих компонентов) 0,12-0,14. Технический результат – повышение остаточной прочности на сжатие после обжига и термической стойкости. 2 табл.

Состав для изготовления хромомагнезитового жаростойкого бетона, включающий хромомагнезитовый заполнитель, тонкомолотый хромомагнезит, связующее - коллоидный полисиликат натрия с силикатным модулем 6,5, тонкомолотый лом периклазохромитовых изделий и воду, отличающийся тем, что он дополнительно содержит наполнители: природный тонкодисперсный аморфный кремнезем и тонкомолотый карбид кремния, при следующем соотношении компонентов, мас.%:

| Состав и способ изготовления хромомагнезитового жаростойкого бетона | 2016 |

|

RU2662820C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ХРОМОМАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377219C1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО БЕТОНА | 2010 |

|

RU2474593C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО МАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377218C1 |

| Смесь для жаростойкого бетона | 1984 |

|

SU1261926A1 |

| AU 669769 B2, 20.06.1996 | |||

| ТОТУРБИЕВ А.Б | |||

| и др | |||

| Физико-химические превращения в полисиликатнатриевых композиционных вяжущих на основе магнезита и хромомагнезита при высоких температурах | |||

Авторы

Даты

2024-05-21—Публикация

2023-09-25—Подача