Изобретение относится к области определения степени износа оборудования с использованием идентификации показателей коррозии конструкционного материала.

Известен Способ мониторинга коррозии трубопровода, заключающийся в определении параметров технического состояния трубопровода, определение коррозии по результатам неразрушающего контроля, регистрации параметров, отборе значений параметров, вычислении параметра (патент РФ № 2653775, G01N 17/006;17/02, опубликовано 14.05.2018г.).

Недостатками известного Способа является то, что для определения параметров коррозии требуется выполнение контрольных вырезок, разделение вырезок на образцы и проведение лабораторных исследований образцов, данные работы не входят в состав стандартных регламентных работ при эксплуатации системы трубопроводов.

Наиболее близким является Способ определения степени коррозионного износа конструкционных элементов оборудования в месте протекания коррозионного процесса, включающий установление размеров параметров, расчёт размера параметра конструкционного элемента, определение коррозионного износа в месте протекания коррозионного процесса по исходным и фактическим размерам конструкционных элементов (патент РФ № № 2796240, G01N 17/008, опубликовано 18.05.2023г.).

Недостатками известного Способа является необходимость выполнение измерений каждого элемента оборудования, выявление всех дефектов, классификация дефектов, данный метод не применим для трубопроводов ввиду того, что выявление всех дефектов неразрушающими методами либо невозможен, либо связан со значительными финансовыми затратами.

Техническая проблема диагностики коррозии трубопроводов заключается в том, что скорость коррозии в рассматриваемой точке замера не постоянна и зависит от множества факторов: температуры, давления в трубопроводе, физико-химических свойств транспортируемой среды и др. - т.е. утонение трубопровода в каждый конкретный день индивидуально.

Техническим результатом диагностики коррозии является возможность рассчитывать толщину стенки трубопровода, с учетом утонения за каждый день, опираясь на результат предыдущего дня и на текущие параметры работы трубопровода.

Поставленный результат достигается тем, что Способ диагностики коррозии трубопровода включает: установление размеров параметров, расчёт размера параметра конструкционного элемента, определение коррозионного износа в месте протекания коррозионного процесса по исходным и фактическим размерам конструкционных элементов, при этом, устанавливают размеры параметров работы трубопроводов по документации в виде скважинных исследований каждой скважины куста и при непосредственном измерении параметров, которые представляют собой температуру, давление, расход газа, физико-химические свойства газа и пластовой воды каждой скважины и размер толщины стенки трубопровода, осуществляют сбор данных о параметрах трубопроводов в процессе их эксплуатации, влияющих на коррозию в трубопроводе и получаемых с датчиков температуры и давления и расходомера, с устройств ультразвуковой и внутритрубной диагностики в точках замера трубопроводов и из скважинных исследований о физико-химических свойствах газа и пластовой воды каждой скважины, и передают в автоматизированную систему управления, снабженную программой для ЭВМ по проводной или беспроводной связи для обеспечения регистрации данных, их хранения и обработки параметров работы трубопроводов обработку данных параметров работы трубопроводов осуществляют посредством блока физического моделирования, блока машинного обучения и предиктивного блока программы для ЭВМ для определения размера утонения на трубопроводах в виде размеров толщины стенки в точках замера при диагностике коррозии трубопровода на текущий момент и в расчетный момент эксплуатации трубопровода в будущем и дистанционного управления режимами работы трубопроводов в процессе их эксплуатации посредством блока запорно-регулирующей арматуры скважины с регулятором давления, при этом используя систему трубопроводов, которые соединены с устьевым оборудованием, расположенным на скважинах, и с блоком запорно-регулирующей арматуры, датчики температуры и давления и расходомер газа соединены с автоматизированной системой управления, снабженной программой для ЭВМ, с возможностью передачи значений параметров в программу для ЭВМ по проводной или беспроводной связи, и расположены датчики температуры и давления на устье скважины для измерения размеров устьевых параметров, на трубопроводе для измерения размеров его параметров до регулятора давления, размещённого в блоке запорно-регулирующей арматуры и после регулятора давления, и расположены на входе в трубопровод транспортировки газа для измерения размеров начальных и конечных значений параметров, а расходомер размещён в блоке запорно-регулирующей арматуры после регулятора давления для измерения размеров расхода газа в трубопроводе, осуществляют обработку данных параметров работы трубопроводов в виде проверки, полученной информации о параметрах на соответствие соразмерности и адекватности параметрам, предварительно заложенным в программу для ЭВМ для каждого параметра с учетом определенной области допустимых значений параметров расхода газа, температуры и давления, отбор значений параметров для расчёта физико-химических свойств транспортируемого флюида с учетом данных исследований скважин и с учетом данных расхода газа в трубопроводе, полученных с расходомера, температуры и давления, подготовку данных параметров точек замера для обучения моделей нейронных сетей путем определения суммарного расхода газа и физико-химических свойств смеси потоков газа, определение температуры и давления в трубопроводе транспортировки газа между датчиками и результаты толщинометрии, обучение моделей нейронных сетей для получения на выходе из модели нейронных сетей значение утонения в каждой наблюдаемой точке замера на каждый день в период прогнозирования, определение значения параметра в виде утонение трубопровода, с помощью которого получают прогнозный размер толщины стенки трубопровода в точках замера на определенную дату, определение мест протекания коррозионного процесса в трубопроводах с учетом известных значений минимальных размеров толщины стенок трубопроводов, прогнозирование входных данных параметров коррозии путем расчёта прогнозных значений параметра толщины стенки трубопровода, и передачу пользователю данных, полученных в результате обработки программой для ЭВМ.

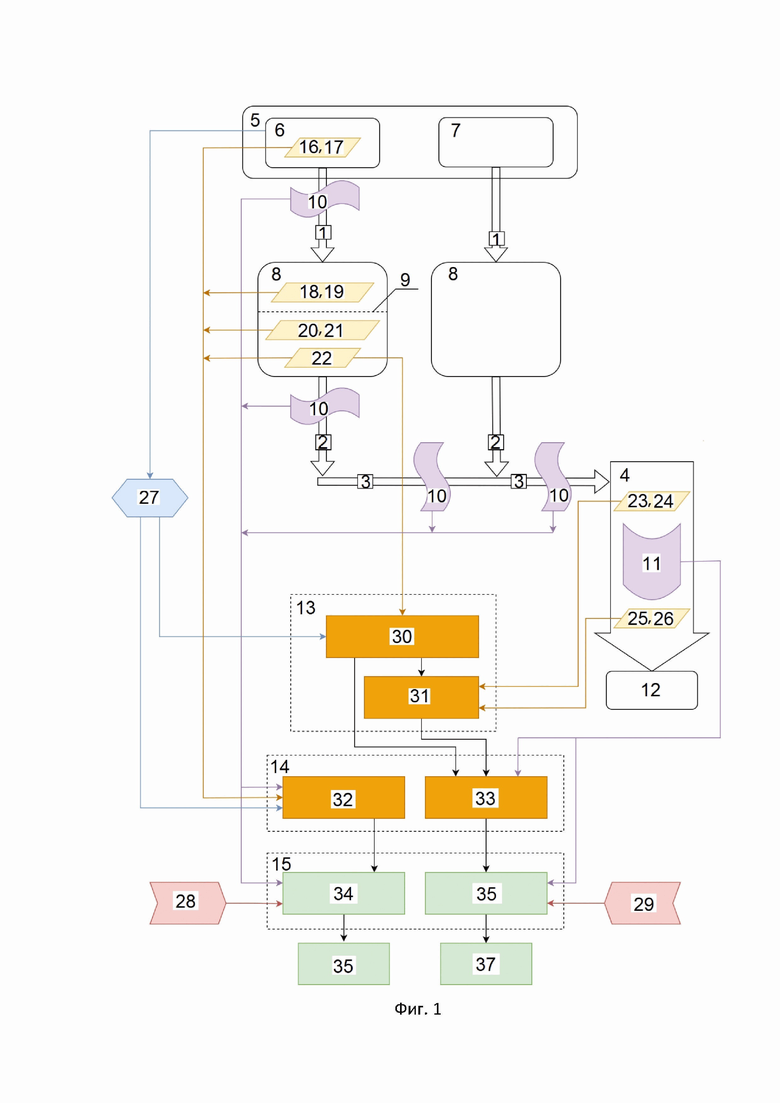

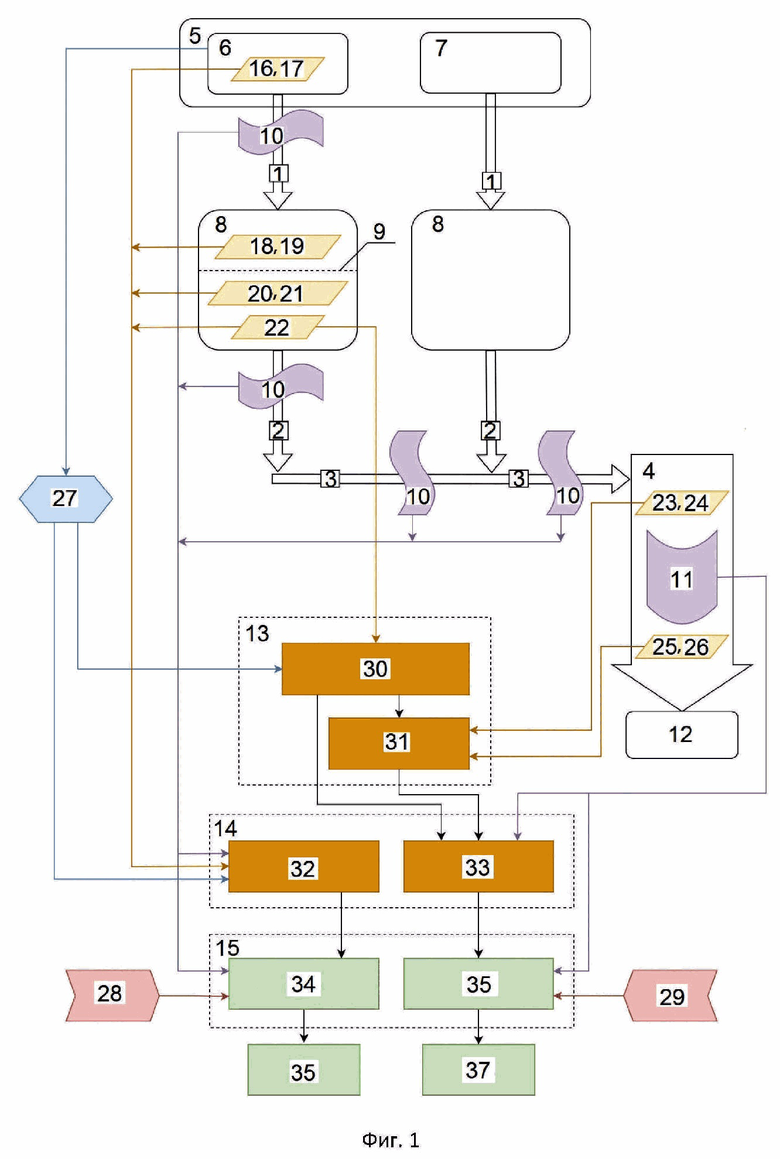

Для раскрытия заявляемого способа приведена схема осуществления диагностики коррозии трубопровода, со следующими обозначения на фигуре:

1 - трубопровод ГС1;

2 - трубопровод ГС2;

3 - коллектор ГС3;

4 - трубопровод транспортировки газа;

5 - куст скважин;

6 - скважина 1;

7 - скважина 2;

8 - блок запорно-регулирующей арматуры скважины;

9 - регулятор давления в блоке ЗРА;

10 - точки замера на трубопроводах ГС1, ГС2, ГС3 для проведения толщинометрии;

11 - точки замера для проведения толщинометрии на трубопроводе транспортировки газа;

12 - установка комплексной подготовки газа;

13 - блок физического моделирования;

14 - блок машинного обучения;

15 - предиктивный блок;

16 - датчик давления;

17 - датчик температуры;

18- датчик давления;

19 - датчик температуры;

20 - датчик давления;

21 - датчик температуры;

22 - расходомер;

23 - датчик давления;

24 - датчик температуры;

25 - датчик давления;

26 - датчик температуры;

27 - архивные данные о физико-химических свойствах газа и пластовой воды из скважинных исследований, например, определяемые в рамках исследований скважин;

28 - прогнозные данные о давлении, температуры, расходах, физико-химических свойствах газа и воды на скважинах;

29- прогнозные данные о давлении, температуры, расходах, физико-химических свойствах газа и воды в трубопроводе транспортировки газа;

30 - расчёт физико-химический свойств транспортируемого флюида;

31 - расчёт температуры и давления вдоль трубопровода транспортировки газа;

32 - обучение моделей кустов скважин;

33 - обучение моделей трубопровода транспортировки газа;

34 - расчёт утонений на кустах скважин;

35 - расчёт утонений на трубопроводе транспортировки газа;

36 - данные о толщине стенки трубопроводов куста скважин (трубопроводов 1, 2, 3);

37 - данные о толщине стенки трубопроводе транспортировки газа.

Для осуществления Способа диагностики коррозии трубопровода устанавливают размеры параметров работы трубопроводов по документации в виде скважинных исследований каждой скважины куста и при непосредственном измерении параметров, которые представляют собой температуру, давление, расход газа, физико-химические свойства газа и пластовой воды каждой скважины и размер толщины стенки трубопровода, осуществляют сбор данных о параметрах трубопроводов в процессе их эксплуатации, влияющих на коррозию в трубопроводе и получаемых с датчиков температуры и давления и расходомера 16-26, с устройств ультразвуковой и внутритрубной диагностики в точках замера 10 и 11 трубопроводов и из скважинных исследований 27 о физико-химических свойствах газа и пластовой воды каждой скважины, и передают в автоматизированную систему управления, снабженную программой для ЭВМ по проводной или беспроводной связи, используя систему трубопроводов, которые соединены с устьевым оборудованием, расположенным на скважинах, и с блоком запорно-регулирующей арматуры, автоматизированную систему управления, снабженную программой для ЭВМ, датчики температуры и давления и расходомер газа для определения расхода газа и устройства ультразвуковой и внутритрубной диагностики.

Например, система трубопроводов состоит из четырех трубопроводов:

трубопровод 1 «высокого» давления ГС1 (далее по тексту - «трубопровод 1»), размещенный от скважины, например, 6 или 7, до блока запорно-регулирующей арматуры 8, трубопровод 2 «низкого» давления ГС2 (далее по тексту - «трубопровод 2»), размещенный от блока запорно-регулирующей арматуры 8 до коллектора 3 ГСМ 3, трубопровод - коллектор 3 ГС3 (далее по тексту - «трубопровод 3»), объединяющий потоки из трубопроводов 2 - со всех скважин, например, 6 и 7, куста скважин 5, трубопровод транспортировки газа 4 (далее по тексту - «шлейф 4») от куста скважин 5, содержащий по меньшей мере, две скважины, до установки комплексной подготовки газа 12 (далее по тексту - «УКПГ»).

Блок запорно-регулирующей арматуры 8 (далее по тексту - «ЗРА») представляет собой блок-бокс заводского исполнения, включающий в себя регулятор давления 9, технологические трубопроводы, запорную, регулирующую и предохранительную арматуру.

Автоматизированная система управления (далее по тексту - «АСУ»), снабженная программой для ЭВМ, представляет собой оборудование, содержащее в том числе компьютеры и серверы, соединенные между собой и подключенные к сети Интернет, и размещенное с возможностью обеспечения:

регистрации данных, их хранения и обработки параметров работы трубопроводов обработку данных параметров работы трубопроводов осуществляют посредством блока физического моделирования 13, блока машинного обучения 14 и предиктивного блока 15 программы для ЭВМ для определения размера утонения на трубопроводах в виде размеров толщины стенки в точках замера при диагностике коррозии трубопровода на текущий момент и в расчетный момент эксплуатации трубопровода в будущем и дистанционного управления режимами работы трубопроводов в процессе их эксплуатации посредством блока запорно-регулирующей арматуры скважины с регулятором давления.

АСУ размещена с возможностью обеспечения получения, обработки и передачи данных по проводной или беспроводной связи, а именно передачи Пользователю данных, полученных в результате обработке программой для ЭВМ, в том числе расчетов, обучения - модулирования, прогнозирования, посредством:

- блока физического моделирования 13 (далее по тексту - «блок 13»),

- блока машинного обучения 14 (далее по тексту - «блок 14») и,

- предиктивного блока 15 (далее по тексту - «блок 15»), разработанные для создания моделей нейронных сетей с целью определения утонений на трубопроводах 1, 2 и 3 и шлейфах 4 в виде размеров толщины стенки в точках замера 10 и 11 при диагностике коррозии трубопровода на текущий момент и в расчетный момент эксплуатации трубопроводов - с ретроспективой, например, размер толщины стенки трубопровода в точках замера 10 и 11 через 5 лет эксплуатации: осуществляют обработку данных параметров работы трубопроводов в виде проверки, полученной информации о параметрах на соответствие соразмерности и адекватности параметрам, предварительно заложенным в программу для ЭВМ для каждого параметра с учетом определенной области допустимых значений параметров расхода газа, температуры и давления, отбор значений параметров для расчёта физико-химических свойств транспортируемого флюида с учетом данных исследований 27 скважин и с учетом данных расхода газа в трубопроводе 1 и 2, полученных с расходомера 22, температуры и давления, подготовку данных параметров точек замера 10 и 11 для обучения моделей нейронных сетей путем определения суммарного расхода газа и физико-химических свойств смеси потоков газа, определение температуры и давления в трубопроводе транспортировки газа 4 между датчиками 16-26 и результаты толщинометрии, обучение моделей нейронных сетей для получения на выходе из модели нейронных сетей значение утонения в каждой наблюдаемой точке замера на каждый день в период прогнозирования, определение значения параметра в виде утонение трубопровода, с помощью которого получают прогнозный размер толщины стенки трубопровода в точках замера на определенную дату, определение мест протекания коррозионного процесса в трубопроводах с учетом известных значений минимальных размеров толщины стенок трубопроводов, прогнозирование входных данных параметров коррозии путем расчёта прогнозных значений параметра толщины стенки трубопровода, и передачу пользователю данных, полученных в результате обработки программой для ЭВМ.

Датчики температуры и давления и расходомер газа соединены с АСУ с возможностью передачи значений параметров: температуры, давления и расхода газа (система данных телеметрии) для программы для ЭВМ по проводной или беспроводной связи и представляют собой:

- датчик 16 давления (Pуст), расположенный на устье скважины для определения устьевого давления;

- датчик 17 температуры (Tуст), расположенный на устье скважины для определения устьевой температуры;

- датчик 18 давления, расположенный на трубопроводе 1 для определения давления в трубопроводе 1 до регулятора давления 9 и размещённый в блоке ЗРА 8 до регулятора давления 9;

- датчик 19 температуры, расположенный на трубопроводе 1 для определения температуры до регулятора давления 9 и размещённый в блоке ЗРА 8 до регулятора давления 9;

- датчик 20 давления, расположенный на трубопроводе 2 для определения давления в трубопроводе 2 после регулятора давления 9 и размещённый в блоке ЗРА 8 после регулятора давления 9;

- датчик 21 температуры, расположенный на трубопроводе 2 для определения температуры в трубопроводе 2 после регулятора давления 9 и размещённый в блоке ЗРА после регулятора давления 9;

- расходомер 22, размещённый в блоке ЗРА 8 после регулятора давления 9 для определения расхода газа в трубопроводе 1 или 2;

- датчик 23 давления, расположенный на входе - в начале шлейфа 4 для определения давления в начале;

- датчик 24 температуры, расположенный на входе - в начале шлейфа 4 для определения температуры в начале;

- датчик 25 давления, расположенный на выходе - в конце шлейфа 4 для определения давления в конце;

- датчик 26 температуры, расположенный на выходе - в конце шлейфа 4 для определения температуры в конце.

Перечисленные трубопроводы 1, 2, 3 и шлейф 4 являются объектами диагностики коррозии трубопровода Устройства.

Программа для ЭВМ Автоматизированной системы управления использует следующие исходные данные:

1. Данные с датчиков температуры (T) и давления (P) и расходомера 16 - 26;

2. Результаты толщинометрии в виде данных размеров толщины стенки, полученные в результате ультразвуковой диагностики (далее по тексту - «УЗД») и внутритрубной диагностики (далее по тексту - «ВТД») в точках замера 10 на трубопроводах 1 и 2, коллекторе 3 и в точках замера 11 на шлейфе 4;

3. Физико-химические свойства газа и пластовой воды каждой скважины, например, 6 или 7, куста скважин 5 в виде данных, полученных в результате лабораторных исследований.

При этом:

- блок 13 осуществляет расчёт 30 физико-химических свойств транспортируемого флюида с учетом данных лабораторных исследований 27 скважин и с учетом данных расхода газа в трубопроводе 1 и 2, полученных с расходомера 22, и осуществляет расчёт 31 температуры и давления вдоль шлейфа 4 с учетом данных, полученных в результате расчёта 30, и данных с датчиков 23 - 26 температуры и давления;

- блок 14 осуществляет обучение 32 моделей нейронных сетей (далее по тексту - «моделей») кустов скважин с учетом данных лабораторных исследований 27 скважин, с учетом данных температуры и давления на устье скважин 6 и 7 и в трубопроводе 1 и 2, полученных с датчиков 16 - 21, и с учетом данных толщины стенки в точках замера 10, полученных в результате ультразвуковой диагностики, и осуществляет обучение 33 моделей шлейфа с учетом текущих данных расчёта 30 физико-химических свойств транспортируемого флюида, с учетом данных расчёта 31 температуры и давления вдоль шлейфа и с учетом данных толщины стенки в точках замера 11, полученных в результате внутритрубной диагностики;

- блок 15 осуществляет расчёт 34 утонений на кустах скважин (трубопроводов 1 и 2) с учетом прогнозных 28 данных температуры, давления, расхода газа и физико-химических свойств транспортируемого флюида на кустах, с учетом данных толщины стенки в точках замера 10, полученных в результате ультразвуковой диагностики, и с учетом обучения 32 моделей кустов скважин и осуществляет расчёт 35 утонений на шлейфах с учетом прогнозных 29 данных температуры, давления, расхода газа и физико-химических свойств транспортируемого флюида на шлейфах, с учетом данных толщины стенки в точках замера 11, полученных в результате внутритрубной диагностики, и с учетом обучения 33 моделей шлейфов.

То есть с датчиков 16 - 21 и с расходомера 22 поступает в блок 14 для обучения 32 моделей кустов, одновременно информация с расходомера 22 также поступает в блок 13 для расчёта 30 расхода транспортируемого флюида.

Информация с датчиков 23 - 26 поступает в блок 13 для расчёта 31 температуры и давления вдоль шлейфа.

Информация 27 в виде данных о физико-химических свойствах газа и пластовой воды, определяемая в рамках исследований скважин куста, например, лабораторных, поступает в блок 13 для расчёта 30 физико-химический свойств транспортируемого флюида и в блок 14 для обучения 32 моделей кустов.

Информация в виде данных о размере толщины стенки на трубопроводах 1, 2, 3 в точках замера 10 по результатам УЗД поступает в блок 15 для расчёта 34 утонений на кустах и в блок 14 для обучения 32 моделей кустов.

Информация в виде данных о размере толщины стенки вдоль шлейфа 4 в точках замера 11 по результатам ВТД поступает в блок 15 для расчёта 35 утонений на шлейфе и в блок 14 для обучения 33 моделей шлейфа.

Информация в виде расчетных данных о физико-химических свойствах транспортируемого флюида, полученная в результате расчета 30 в блоке 13, направляют для расчёта 31 температуры и давления вдоль шлейфа в блоке 13 и направляют в блок 14 для обучения 33 моделей шлейфа.

Информация в виде расчетных данных о температуре и давления вдоль шлейфа, полученные в результате их расчета 31 в блоке 13, направляют в блок 14 для обучения 33 моделей шлейфа.

Информация в виде расчетных данных толщины стенки 37 шлейфе из блока 15, полученная при расчёте 35 утонений на шлейфе в предиктивном блоке 15 направляют Пользователю.

Информация в виде расчетных данных толщины стенки 36 на кустах (трубопроводов 1, 2, 3) из блока 15, полученная при расчёте 34 утонений на кустах скважин (трубопроводов 1, 2, 3) в блоке 15 направляют Пользователю.

При этом моделей нейронных сетей создают и обучают в программе для ЭВМ столько сколько точек замера 10 на трубопроводах 1, 2 и 3 и точек замера 11 на шлейфе 4.

Устройство внутритрубной диагностики и устройство ультразвуковой диагностики не являются неотъемлемой частью Системы сбора газа.

Данные устройства используют только в момент проведения толщинометрии.

Способ осуществляют следующим образом.

1. Осуществляют сбор архивных данных параметров работы трубопроводов 1, 2 и 3 и шлейфа 4:

- из скважинных исследований в виде результатов лабораторных исследований скважин, например, компонентный состав газа, pH пластовой воды, и другие с последующим направлением их в АСУ для программы для ЭВМ: в блок 13 и блок 14;

- результаты толщинометрии и данные о температуре, давлении и расходе газа за весь период наблюдений это архивные данные.

Используют архивные данные параметров работы трубопроводов 1, 2 и 3 и шлейфа 4, которые либо влияют на коррозию в трубопроводе, либо характеризуют её, получаемые с датчиков 16-26 параметров давления, температуры, расхода газа; ручными средствами, такими как устройства для УЗД и ВТД, параметров толщинометрии трубопроводов 1, 2 и 3 и шлейфа 4 посредством ультразвуковой и внутритрубной диагностики.

Сбор архивных данных параметров осуществляют за весь период наблюдений с начала эксплуатации трубопроводов 1, 2 и 3 и шлейфа 4 или более 10 лет по отдельным трубопроводам для моделей нейронных сетей всеми известными средствами и способами и направляют в АСУ для программы для ЭВМ по проводной или беспроводной связи.

Сбор архивных данных параметров осуществляют с датчиков 16-26 и результатов толщинометрии трубопроводов 1, 2 и 3 и шлейфа 4 и направляют в АСУ для программы для ЭВМ по проводной или беспроводной связи.

Сигналы с перечисленных датчиков 16-26 поступают в АСУ для программы для ЭВМ, которая осуществляет централизованный сбор данных и обеспечивает работоспособность смежных систем, в том числе блока 13, блока 14 и блока 15, разработанной программы для ЭВМ АСУ.

Сбор информации с датчиков 16-26 осуществляют с частотой, достаточной для выполнения машинного обучения моделей нейронных сетей: в АСУ для программы для ЭВМ используется частота получения информации с датчиков16-26 каждый час - через 1 час.

2. Осуществляют проверку, полученных параметров работы трубопроводов 1, 2 и 3 и шлейфа 4 и данных толщинометрии посредством программы для ЭВМ на соответствие соразмерности и адекватности параметрам, предварительно заложенным в программу для ЭВМ для каждого параметра с учетом определенной области допустимых значений параметров расхода газа, Р и Т, то есть толщина стенки трубопроводов 1, 2 и 3 и шлейфа 4 не должна увеличиваться, а значения давления, температуры, расхода газа расположены в диапазоне их допустимых значений и т.п.

Значения, выходящие за область допустимых значений, в расчетах не используются.

Физико-химические свойства газа и пластовой воды определяют в рамках лабораторных исследований скважин. Лабораторные исследования скважин как правило осуществляются раз в год.

Частота проведения лабораторных исследований скважин является недостаточной для выполнения машинного обучения, поэтому выполняется интерполяция результатов лабораторных исследований.

3. Подготавливают данные параметров точек замера 10 трубопроводов 1, 2 и 3 и точек замера 11 шлейфа 4 для обучения модели нейронных сетей, соответствующей точки замера 10, 11.

Блок 13 обеспечивает определение суммарного расхода газа и физико-химических свойств смеси потоков газа: в коллекторе 3 и в шлейфах 4, и определение температуры и давления в шлейфе 4 между датчиками 16-26:

1. Физико-химические свойства газа и воды, расходы известны для трубопроводов 1 и 2. По коллектору 3 и шлейфу 4 транспортируют смесь потоков со скважин.

Замер расхода смеси потоков и лабораторные исследования смеси потоков не выполняют, поэтому в рамках блока 13 выполняют расчёт суммарного расхода и физико-химических свойств смеси потоков.

2. Замер температуры и давления осуществляется только в двух точках замера 11 шлейфа 4: в начале и в конце шлейфа 4.

Для определения давления и температуры в каждой точке замера 11 шлейфа 4 в рамках блока 13 выполняется расчёт давления вдоль трубопровода шлейфа 4 и расчёт теплопотерь.

Недостающие данные параметров в пространственном или во временном разрезе рассчитываются при помощи известных методик и интерполяций.

Например, для расчёта давления вдоль шлейфа 4 используется методика Beggs and Brill (https://cheguide.com/beggs_brill.html).

А, например, для определения толщины стенки трубопровода на каждый день (между датами проведения толщинометрии) используется методика NORSOK M-506

(https://wiki.olisystems.com/wiki/images/e/eb/Norsok_standard_M-506.pdf.)

Результаты толщинометрии. На трубопроводах обвязки скважин 1 и 2 и коллекторе 3 замер толщины стенки трубопровода осуществляют путём проведения УЗД. На трубопроводе 2 и коллекторе 3, как правило, замер осуществляют раз в год, на трубопроводах 1 - три-четыре раза в год. Замер толщины стенки трубопровода производят в одних и тех же точках замера 10, которые определены в соответствии с утверждёнными схемами проведения УЗД.

На шлейфах 4 замер толщины стенки трубопровода осуществляется в одних и тех же точках замера 11 путём проведения ВТД. ВТД на шлейфах 4 выполняют, как правило, один раз в три года.

4. Осуществляют обучение каждой модели.

Обучение модели происходит известным методом - методом обратного распространения ошибки (back propagation), в результате обучения нейронной сети рассчитывают коэффициенты.

В качестве обучающей выборки выступают архивные данные параметров, накопленные за всю историю эксплуатации объекта мониторинга.

Подготовленные данные параметров точек замера 10 трубопроводов 1, 2 и 3 и точек замера 11 шлейфа 4, то есть проверенные на адекватность, рассчитанные для каждой наблюдаемой точки замера 10, 11, используют для создания уникального набора для машинного обучения моделей для каждой наблюдаемой точки, например, набор входных параметров и выходного параметра - утонение, определение коэффициентов коррозии, учитывающие изменение показателей коррозии для определения коррозионного износа в месте протекания коррозионного процесса по исходным и фактическим размерам конструкционных элементов трубопроводов 1, 2 и 3 и шлейфа 4.

Коэффициенты модели подбирают индивидуально для каждой расчетной точки трубопровода: точки замера 10 трубопроводов 1, 2 и 3 и точки замера 11 шлейфа 4.

Такой индивидуальный подход к каждой наблюдаемой точке позволяет модели нейронных сетей в процессе машинного обучения адаптироваться под уникальные условия в каждой наблюдаемой точке замера.

В заявленном техническом решении модель отличается от известных тем, что в модели уникален сам набор входных параметров и выходного параметра - утонение. С точки зрения алгоритмов машинного обучения тут скорее действительно объединяются уже известные способы расчета:

Уникальность состоит в наборе входных параметров, например,

• Давление P;

• Температура T;

• Расход газа;

• Толщина стенки трубы;

• Физико-химические свойства газа: компонентный состав газа, в том числе содержание CO2, относительная плотность газа по воздуху;

• Физико-химические свойства пластовой воды: pH, плотность, при этом

новая их подготовка - это проверка параметров на адекватность;

аугментация - дополнение обучающей выборки в виде расчёта параметров для каждой определенной точки - точки замера, всё это вместе формирует заявленный результат.

Блок 14 выполняет обучение нейронных сетей Системы в каждой точке замера 10 и 11, подобранной для предсказания толщин.

Входными данными для нейронной сети в точках замера 10 и 11 на трубопроводах 1, 2 и 3 и в шлейфе 4 являются:

• Давление P;

• Температура T;

• Расход газа;

• Толщина стенки трубы;

• Физико-химические свойства газа: компонентный состав газа, в т.ч. содержание CO2, относительная плотность газа по воздуху;

• Физико-химические свойства пластовой воды: pH, плотность.

Выходным параметром является утонение - уменьшение толщины стенки в рассматриваемой точке замера 10 и 11 на трубопроводе.

Для обучения нейронной сети используются результаты толщинометрии и телеметрии за весь период наблюдений и при поступлении новых данных, выполняется дообучение модели нейронной сети.

5. Рассчитывают прогнозное значение параметра толщины стенки:

Блок 15 обеспечивает выполнение прогноза размера толщины стенки на будущее, используя прогнозные значения давлений, температур, расходов, физико-химических свойств газа и воды. По умолчанию период прогноза составляет один год.

Блок 15 использует модели, обученные в рамках блока 14.

Результатом работы блока 15 является размер утонения в рассматриваемых точках замера 10 и 11 трубопровода на каждый день в рамках периода прогнозирования. Период прогнозирования непосредственно связан с периодом прогноза исходных данных и по умолчанию также составляет 1 год.

Основываясь на последних данных толщинометрии и утонениях - уменьшениях на каждый день, определяют толщину стенки трубопровода в будущем.

Толщина стенки на всём протяжении трубопроводов 1, 2 и 3 определяется путём интерполяции результатов предсказаний в окрестных точках замера.

Осуществляют прогноз размера толщины стенки трубопровода в конкретных зафиксированных точках замера 120 и 11 на трубопроводах 1, 2 и 3 и шлейфа 4. На трубопроводах 1, 2 и 3 прогноз размера толщины стенки трубопровода выполняется в точках проведения УЗД - в точках замера 10. На шлейфах 4 искусственно - выборочно вводят точки замера 11, толщина стенки трубопровода в которых определяют в соответствии с результатами ВТД, при этом данные точки замера 11 равномерно распределяют по длине шлейфа 4.

Частота проведения толщинометрии является недостаточной для выполнения машинного обучения, поэтому выполняют интерполяцию полученных данных толщинометрии.

Следует отметить, что при интерполяции толщины стенки трубопровода учитываются сроки проведения ремонтов трубопроводов:

в момент завершения ремонта толщина стенки трубопровода восстанавливается до номинального значения.

Интерполяция данных толщинометрии происходит при помощи методики NORSOK M-506 «CO2 corrosion rate calculation model», результаты интерполяции по указанной методике адаптируются к уже имеющимся величинам УЗД. Таким образом Система получает значение толщины стенки трубопровода в любой определенный момент времени в прошлом работы трубопровода.

Осуществляют прогноз входных данных параметров коррозии в трубопроводе по времени:

Например, если сегодня 06.09.2023, то у нас есть фактические данные параметров коррозии в трубопроводе по точкам замера 10 трубопроводов 1, 2 и 3 и точкам замера 11 шлейфа 4 по давлению P, температуре T и т.д., только по сегодняшний день, а прогноз толщины коррозии в трубопроводе необходим через полгода, то есть на 06.03.2024. Вот на эти полгода программа для ЭВМ прогнозирует с учетом известных архивных данных P, T коррозии этого трубопровода и с учетом того, что режим эксплуатации трубопровода будет неизменный, то есть те же климатические условия, такой же, например, объем транспортируемого продукта и продукт тот же, и далее производим прогнозные входные данные в трубопроводе на определенный день по точкам замера 10 трубопроводов 1, 2 и 3 и точкам замера 11 шлейфа 4.

6. Осуществляют применение каждой обученной модели по архивным данным параметров с использованием прогнозных входных данных на определенной точке замера трубопровода (по точкам замера 10 трубопроводов 1, 2 и 3 и точкам замера 11 шлейфа 4), получая на выходе из модели нейронных сетей прогнозные параметры утонения на каждый день в рамках периода прогнозирования. Дискретизация в один день - это просто эмпирическое решение авторов способа.

7. По сути это утонение и есть интересующий результат. Далее с его помощью можно получить прогнозный размер толщины стенки трубопроводов 1, 2 и 3 и шлейфа 4 на определенную дату.

То есть, чтобы посчитать толщину стенки трубопроводов 1, 2 и 3 и шлейфа 4 через полгода, учитывают утонение за каждый следующий день: 07.09.2023, 08.09.2023 … 06.03.2024, всегда опираясь на результаты предыдущего дня.

8. Выходным значением обученной модели является значение утонения в каждой наблюдаемой точке замера 10 трубопроводов 1, 2 и 3 и точке замера 11 шлейфа 4. Полученное значение утонения используют для расчета утонения на каждый промежуток времени (по умолчанию такой промежуток - 1 час) и при помощи суммы этих утонений и последнего измеренного значения параметра, например, толщины стенки, рассчитывают прогнозное значение параметра, например, толщины стенки.

Например, список параметров:

• Давление P;

• Температура T;

• Расход газа;

• Толщина стенки трубы;

• Физико-химические свойства газа: компонентный состав газа, в т.ч. содержание CO2, относительная плотность газа по воздуху;

• Физико-химические свойства пластовой воды: pH, плотность.

Так как минимальные толщины стенок для каждого типа трубопроводов определены Технологическим Регламентом эксплуатирующей организации. Например, для трубы 114х18 мм трубопровода 1 минимальной является толщина стенки 13,72 мм.

За определённый период до достижения минимально допустимой толщины стенки, Пользователя оповещают, как правило, по умолчанию за 30 дней. Таким образом, у Пользователя есть время для принятия необходимых мер, например, проведения контрольной толщинометрии, планирования ремонта, остановки трубопровода (при необходимости).

Оповещение Пользователя осуществляют посредством специального модуля в программе для ЭВМ.

Также отличительной чертой разработанного технического решения является применение моделей нейронных сетей для прогнозирования толщины стенки трубопроводов системы сбора газа с учетом индивидуальных условий каждой скважины.

Существующие аналитические способы для определения толщины стенки трубопроводов, например, NORSOK M-506, создавались с использованием данных, полученных на стендах или на каком-либо конкретном месторождении и использование данных, полученных один раз в одних условиях, предполагает, что всегда эти условия и сохранятся.

Т.е. известные способы диагностики коррозии создавались для условий, отличающихся от конкретной системы трубопроводов.

Используемый подход разработанного технического решения позволяет использовать алгоритм определения толщины стенки для конкретной системы трубопроводов в реальных условиях, т.к. используются данные, полученные при эксплуатации данной системы.

Пример конкретного применения - на примере трубопровода 1 скважины 1А-14-2 участка 1А ачимовских отложений Уренгойского нефтегазоконденсатного месторождения, по результатам работы системы был произведён ремонт с заменой участка трубопровода.

Трубопровод 1 скважины 1А-14-2 изготовлен из трубы 114х18 мм. Скважина находится в работе с 09.12.2015 г.

Данные давления, температуры и расхода с датчиков 16- 26 в режиме реального времени поступают в систему телеметрии 23 каждый час, эти данные проверяются на корректность: для каждого параметра определена область допустимых значений. Значения, выходящие за область допустимых значений, в Системе не используются, а именно,

Давление на устье должно быть в пределах: 0 ≤ Pуст ≤ 48 МПа,

Температура на устье должна быть в пределах -56 ≤ Tуст ≤ 70°C,

Давление в трубопроводе 1 в блоке ЗРА до регулятора давления должно быть в пределах 0 ≤ P до регулятора ≤ 48 МПа,

Температура в трубопроводе 1 в блоке ЗРА до регулятора давления должна быть в пределах -56 ≤ T до регулятора ≤ 70°C,

Расход газа, определяемый расходомером в блоке ЗРА, должен быть в пределах 0 ≤ Расход газа ≤ 37,5 тыс. м3/час.

В процессе эксплуатации данные с датчиков скважины 1А-14-2 изменялись в следующих пределах:

Pуст принимало значения от 19 до 40 МПа,

Tуст принимало значения от -17 до 67°C,

P до регулятора принимало значения от 0 до 40 МПа,

T до регулятора значения от -17 до 67°C,

Расход газа принимал значения от 0 до 24 тыс. м3/час,

т.е. значения не выходили за пределы допустимых значений.

На трубопроводе 1 скважины 1А-14-2 замер толщины стенки осуществляется путём проведения УЗД. Последние замеры УЗД производились в даты: 08.04.2022г., 20.07.2022г., 19.10.2022г., 27.01.2023 г.

Замер толщины стенки производится в 44 (сорока четырёх) точках замера в соответствии с утверждённой схемой проведения УЗД на скважине 1А-14-2.

Начиная с начала эксплуатации и до момента проведения последних замеров УЗД ремонты на трубопроводе 1 скважины 1А-14-2 не проводились.

Выполнена интерполяция данных толщинометрии при помощи методики NORSOK M-506 «CO2 corrosion rate calculation model».

В соответствии с последними выполненными замерами УЗД от 27.01.2023 г. наименьшие толщины стенок были зафиксированы в следующих точках замера:

точка замера № 6 - 14,6 мм;

точка замера № 8.1 - 14,3 мм.

По результатам проведения УЗД, толщина стенки как правило уменьшается, однако встречаются ситуации с незначительным увеличением толщины стенки. Результаты интерполяции данных толщинометрии с увеличением толщины стенки не используются в Системе.

Лабораторные исследования физико-химических свойств газа и пластовой воды осуществлялись ежегодно, последнее лабораторное исследование было произведено 25.06.2022 г.

Осуществлено в блоке 14 обучение нейронных сетей Системы в каждой из 44 точек, подобранных для прогноза толщин.

Входными данными для моделей нейронной сети в точках на трубопроводе 1 являются:

• Давления Pуст, P до регулятора;

• Температура Tуст, T до регулятора;

• Толщина стенки;

• Расход газа;

• Физико-химические свойства газа: компонентный состав газа, в т.ч. содержание CO2, относительная плотность газа по воздуху;

• Физико-химические свойства пластовой воды: pH, плотность.

Выходным параметром является утонение - уменьшение толщины стенки в рассматриваемой точке на трубопроводе 1.

Осуществлен прогноз толщины стенки на будущее с использованием прогнозных значений давлений, температур, расходов и физико-химических свойств газа и воды, при этом период прогноза составляет один год.

Прогноз выполнен начиная с даты, следующей за датой УЗД - с 28.01.2023 г. В результате определены утонения в рассматриваемых 44 точках на каждый день в рамках периода прогноза и определена толщина стенки трубопровода в будущем.

В соответствии с выполненным расчётом толщины стенки, минимально допустимая толщина стенки (13,72 мм для трубы 114х18) будет достигнута в точках замера № 6 и 8.1 в начале апреля 2023 г.

В начале марта 2023 г. Пользователь Системы получил оповещение о том, что в течение месяца толщина стенки трубопровода 1 скважины 1А-14-2 достигнет минимально допустимого значения.

В результате на трубопроводе 1 скважины 1А-14-2 был произведён ремонт с 15.03.2023г. по 30.03.2023г., в рамках которого была осуществлена замена всех деталей трубопровода, на которых в течение периода прогноза будет достигнута минимально допустимая толщина стенки.

Заявленное техническое решение позволяет рассчитать утонение трубопровода в каждый конкретный день индивидуально с учетом скорости коррозии в рассматриваемой точке и параметров температуры, давления в трубопроводе, физико-химических свойств транспортируемой среды и др, то есть рассчитывать толщину стенки трубопровода, с учетом утонения за каждый день, опираясь на результат предыдущего дня и на текущие параметры работы трубопровода, обеспечивает повышение точности определения параметров коррозии и прогнозирования коррозии на расчетный период.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ДОБЫЧЕЙ ГАЗА МНОГОПЛАСТОВОГО МЕСТОРОЖДЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2798646C1 |

| Способ гидродинамического воздействия на пласт для увеличения нефтеотдачи | 2022 |

|

RU2792453C1 |

| Способ эксплуатации куста обводняющихся газовых скважин | 2018 |

|

RU2679174C1 |

| СПОСОБ РАЦИОНАЛЬНОГО РАСПРЕДЕЛЕНИЯ ОТБОРА ГАЗА ПО СКВАЖИНАМ НА КУСТЕ НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ КРАЙНЕГО СЕВЕРА | 2016 |

|

RU2644433C2 |

| Способ эксплуатации нефтяного пласта | 2020 |

|

RU2720718C1 |

| СПОСОБ РАЗРАБОТКИ ТРЕЩИННО-КАВЕРНОЗНОЙ ЗАЛЕЖИ С ГАЗОВОЙ ШАПКОЙ И ПОДСТИЛАЮЩЕЙ ВОДОЙ | 2022 |

|

RU2808627C1 |

| Способ мониторинга подземного хранилища СО2 | 2023 |

|

RU2804094C1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА РАБОТЫ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2015 |

|

RU2607326C1 |

| Способ определения гидродинамической связи между участками продуктивного пласта и фильтрационно-емкостных свойств межскважинного пространства сеноманской залежи при запуске промысла после остановок по результатам интегрального гидропрослушивания на скважинах | 2023 |

|

RU2819121C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ РЕЖИМАМИ ЭКСПЛУАТАЦИИ ПОДЗЕМНОГО ХРАНИЛИЩА ГАЗА | 2018 |

|

RU2682819C1 |

Изобретение относится к области определения степени износа оборудования с использованием идентификации показателей коррозии конструкционного материала. Способ диагностики коррозии трубопровода включает: установление размеров параметров, расчёт размера параметра конструкционного элемента, определение коррозионного износа в месте протекания коррозионного процесса по исходным и фактическим размерам конструкционных элементов, получение прогнозируемого размера толщины стенки трубопроводов. Техническим результатом является возможность определения изменения толщины трубопровода в каждый конкретный день индивидуально с учетом скорости коррозии в рассматриваемой точке и параметров температуры, давления в трубопроводе, физико-химических свойств транспортируемой среды и др., с учетом изменения за каждый день, опираясь на результат предыдущего дня и на текущие параметры работы трубопровода, что обеспечивает повышение точности определения параметров коррозии и прогнозирования коррозии на расчетный период. 1 ил.

Способ диагностики коррозии трубопровода, включающий установление размеров параметров, расчёт размера параметра конструкционного элемента, определение коррозионного износа в месте протекания коррозионного процесса по исходным и фактическим размерам конструкционных элементов, отличающийся тем, что устанавливают размеры параметров работы трубопроводов по документации в виде скважинных исследований каждой скважины куста и при непосредственном измерении параметров, которые представляют собой температуру, давление, расход газа, физико-химические свойства газа и пластовой воды каждой скважины и размер толщины стенки трубопровода, осуществляют сбор данных о параметрах трубопроводов в процессе их эксплуатации, влияющих на коррозию в трубопроводе и получаемых с датчиков температуры и давления и расходомера, с устройств ультразвуковой и внутритрубной диагностики в точках замера трубопроводов и из скважинных исследований о физико-химических свойствах газа и пластовой воды каждой скважины, и передают в автоматизированную систему управления, снабженную программой для ЭВМ по проводной или беспроводной связи для обеспечения регистрации данных, их хранения и обработки параметров работы трубопроводов обработку данных параметров работы трубопроводов осуществляют посредством блока физического моделирования, блока машинного обучения и предиктивного блока программы для ЭВМ для определения размера утонения на трубопроводах в виде размеров толщины стенки в точках замера при диагностике коррозии трубопровода на текущий момент и в расчетный момент эксплуатации трубопровода в будущем и дистанционного управления режимами работы трубопроводов в процессе их эксплуатации посредством блока запорно-регулирующей арматуры скважины с регулятором давления, при этом, используя систему трубопроводов, которые соединены с устьевым оборудованием, расположенным на скважинах, и с блоком запорно-регулирующей арматуры, датчики температуры и давления и расходомер газа соединены с автоматизированной системой управления, снабженной программой для ЭВМ, с возможностью передачи значений параметров в программу для ЭВМ по проводной или беспроводной связи, и расположены датчики температуры и давления на устье скважины для измерения размеров устьевых параметров, на трубопроводе для измерения размеров его параметров до регулятора давления, размещённого в блоке запорно-регулирующей арматуры и после регулятора давления, и расположены на входе в трубопровод транспортировки газа для измерения размеров начальных и конечных значений параметров, а расходомер размещён в блоке запорно-регулирующей арматуры после регулятора давления для измерения размеров расхода газа в трубопроводе, осуществляют обработку данных параметров работы трубопроводов в виде проверки, полученной информации о параметрах на соответствие соразмерности и адекватности параметрам, предварительно заложенным в программу для ЭВМ для каждого параметра с учетом определенной области допустимых значений параметров расхода газа, температуры и давления, отбор значений параметров для расчёта физико-химических свойств транспортируемого флюида с учетом данных исследований скважин и с учетом данных расхода газа в трубопроводе, полученных с расходомера, температуры и давления, подготовку данных параметров точек замера для обучения моделей нейронных сетей путем определения суммарного расхода газа и физико-химических свойств смеси потоков газа, определение температуры и давления в трубопроводе транспортировки газа между датчиками и результаты толщинометрии, обучение моделей нейронных сетей для получения на выходе из модели нейронных сетей значение утонения в каждой наблюдаемой точке замера на каждый день в период прогнозирования, определение значения параметра в виде утонение трубопровода, с помощью которого получают прогнозный размер толщины стенки трубопровода в точках замера на определенную дату, определение мест протекания коррозионного процесса в трубопроводах с учетом известных значений минимальных размеров толщины стенок трубопроводов, прогнозирование входных данных параметров коррозии путем расчёта прогнозных значений параметра толщины стенки трубопровода, и передачу пользователю данных, полученных в результате обработки программой для ЭВМ.

| Способ определения степени износа оборудования под воздействием коррозии | 2022 |

|

RU2796240C1 |

| СПОСОБ МОНИТОРИНГА КОРРОЗИИ ТРУБОПРОВОДА | 2017 |

|

RU2653775C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ И КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПОДЗЕМНЫХ И ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2457465C1 |

| СПОСОБ МОНИТОРИНГА ВНУТРЕННИХ КОРРОЗИЙНЫХ ИЗМЕНЕНИЙ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514822C2 |

Авторы

Даты

2024-04-16—Публикация

2023-12-20—Подача