Изобретение относится к области диагностики линейной части трубопроводных систем и может быть использовано для диагностики технического состояния внутренней стенки магистральных трубопроводов, контроля коррозийных изменений толщины стенки магистрального трубопровода в наиболее подверженных коррозии участках магистрального трубопровода и прогноза момента истончения трубопровода до предаварийного состояния.

Истончение стенки трубопровода в эксплуатационных условиях способно привести к образованию сквозных отверстий (свищей) и выходу транспортируемого продукта за пределы трубопровода. В большинстве случаев при этом возникает опасность для жизни людей и экологии. Для контроля коррозийных изменений внешней стенки трубопровода, а также для осуществления ее электрохимической защиты существует большое число методов, например [1]. Мониторинг коррозийных изменений внутренней стенки трубопровода в эксплуатационных условиях осложнен тем, что магистральные трубопроводы в основном изготавливаются из конструкционных сталей, обладающих проводящими и магнитными свойствами, затрудняющими прохождение тестовых сигналов на всю толщину исследуемого объекта. Поэтому основным способом мониторинга внутренних коррозийных изменений магистральных трубопроводов является использование снарядов-дефектоскопов, оснащенных видеокамерами и датчиками, например [2]. Недостатком данного подхода является необходимость прекращения подачи транспортируемого продукта по контролируемому участку трубопровода и, как следствие из этого, увеличение интервалов между проверками и снижение безопасности эксплуатации. Анализ информации, поступающей от снарядов-дефектоскопов, как правило, осуществляется оператором в ручном режиме. Отсутствие автоматической обработки информации снижает оперативность реагирования на внутренние коррозийные изменения и также ухудшает безопасность эксплуатации трубопроводов.

Известен способ [3] определения остаточного ресурса металла магистрального газопровода, заключающийся в том, что вырезают три пластины из металла газопровода, например из труб аварийного запаса. Одну из пластин используют в качестве эталонного образца, а другие устанавливают внутрь магистрального газопровода в местах, доступных для периодического извлечения. Затем проводят их испытание и последующее исследование, по результатам которого определяют остаточный ресурс материала магистрального газопровода.

Недостатком данного способа является необходимость периодически нарушать герметичность трубопровода для извлечения контрольного образца и выполнения измерений коррозийных изменений, а также невозможность мониторинга коррозийных изменений в автоматическом режиме.

Известен [4] способ экстренной диагностики магистрального трубопровода, заключающийся в измерении физических величин несколькими датчиками, расположенными равномерно по всей длине трубопровода с внутренней и внешней сторон, предназначенный для обнаружения факта утечки и определения координат места ее возникновения.

Недостатком данного способа является контроль только предельных значений коррозийных изменений, повлекших к утечке продуктов транспортировки, а также использование датчиков, размещенных внутри трубопровода и контактирующих с продуктами транспортировки.

Известен [5] способ диагностики технического состояния магистрального трубопровода, заключающийся в контроле с помощью датчика линейных деформаций и датчика акустической эмиссии развивающихся дефектов трубопровода и формировании сигнала аварийного состояния при достижении коэффициента корреляции значений обоих датчиков определенного в лабораторных условиях порогового значения. Недостатком данного способа является невозможность оценки толщины стенки трубопровода в текущий и прогнозируемый периоды.

Известны [6-9] вихретоковые дефектоскопы для неразрушающего контроля продольно-протяженных цилиндрических изделий (проволоки, прутков, труб и т.д.), содержащие проходной вихретоковый преобразователь (ВТП) с одной или несколькими катушками возбуждения, одной или несколькими измерительными катушками, гармонический или импульсный генератор сигналов возбуждения, приемник-преобразователь вторичного напряжения и устройство обработки. Общим для вихретоковых дефектоскопов является извлечение информации о параметрах объекта контроля (в том числе о его толщине) из сигнала, наводимого в измерительной катушке.

Известен способ, заключающийся в том, что на внешней части поверхности трубопровода размещают возбуждающие и измерительную катушки, охватывающие трубопровод, представляют объект контроля (внешнюю часть поверхности трубы) в виде магнитопровода. Электрические и магнитные параметры этого магнитопровода, а также площадь его сечения оказывают влияние на вторичное напряжение, наводимое в измерительной катушке. Затем генерируют гармонический испытательный сигнал, передают его в возбуждающие катушки, усиливают напряжение, наводимое в измерительной катушке, и определяют по комплексной амплитуде толщину стенки трубопровода. Этот способ принят за ближайший аналог [8].

Недостатком этого способа является отсутствие контроля изменений параметров трубопровода в процессе его эксплуатации вследствие того, что данный способ предназначен для однократного измерения параметров трубопровода. Таким образом, коррозийные изменения внутренней стенки трубопровода не обнаруживаются, что приводит к повышению аварийности.

Известен [8] вихретоковый дефектоскоп, действие которого основано на амплитудном способе выделения информации, содержащий возбуждающий генератор, блок измерительных преобразователей, включающий возбуждающие и измерительную катушки, усилитель и амплитудный детектор.

Это устройство принято за ближайший аналог по заявляемому устройству.

Недостатками данного устройства являются низкая точность определения толщины труборовода, связанная с использованием гармонического сигнала одной частоты и отсутствием учета температуры объекта контроля, отсутствие возможности сравнения текущих результатов контроля с ранее полученными и, следовательно, возможности прогнозирования момента возникновения аварийного разрушения стенки трубопровода, использование ручного труда оператора для определения наличия дефекта и его характеристик, что приводит к низкой безопасности эксплуатации трубопровода.

Задачей заявленного технического решения является повышение безопасности эксплуатации магистрального трубопровода.

Поставленная задача достигается за счет того, что в способе мониторинга внутренних коррозийных изменений магистрального трубопровода размещают на внешней части поверхности трубопровода возбуждающие и измерительную катушки, охватывающие трубопровод, генерируют гармонический испытательный сигнал и передают его в возбуждающие катушки, усиливают напряжение, наводимое в измерительной катушке, и определяют по комплексной амплитуде толщину стенки трубопровода; возбуждающие и измерительную катушки размещают на поверхности трубопровода, на участках, наиболее подверженных внутренней коррозии, периодически осуществляют измерение толщины стенки трубопровода, полученные значения сравнивают с ранее накопленными и полученными в результате моделировании. В результате регрессионной обработки осуществляют прогнозирование времени истончения трубопровода до предельного значения, в процессе измерений осуществляют контроль изменений условий наблюдения и корректировку измеренных параметров.

Таким образом, трубопровод выступает в роли магнитопровода трансформаторного вихретокового преобразователя, и ЭДС, наводимая в измерительной катушке, будет зависеть от параметров трубопровода, в том числе и от его толщины. Периодическое измерение ЭДС, накопление измеренных значений в памяти цифровой ЭВМ и сравнение с расчетными значениями позволяет определить остаточный ресурс металлической стенки трубопровода и прогнозировать момент истончения стенки до предаварийного состояния.

В отличие от ближайшего аналога возбуждающие и измерительную катушки размещают на поверхности трубопровода на участках, наиболее подверженных внутренней коррозии, периодически осуществляют измерение толщины стенки трубопровода, полученные значения сравнивают с ранее накопленными и полученными в результате моделирования, в результате регрессионной обработки осуществляют прогнозирование времени истончения трубопровода до предельного значения, в процессе измерений осуществляют контроль изменений условий наблюдения и корректировку измеренных параметров.

Поставленная задача достигается также за счет того, что заявляемое устройство мониторинга внутренних коррозийных изменений, содержащее возбуждающий генератор, блок измерительных преобразователей, включающий возбуждающие и измерительную катушки, и усилитель, снабжено полосовым фильтром, цифровым датчиком температуры, расположенным в непосредственной близости от любой из катушек возбуждения на поверхности трубопровода, цифровым вычислителем, состоящим из центрального процессора, оперативного запоминающего устройства, постоянного запоминающего устройства, аналого-цифрового преобразователя и порта ввода-вывода; возбуждающий генератор выполнен перестраиваемым по частоте синхронно с полосовым фильтром. При этом первый выход возбуждающего генератора соединен с входом первой возбуждающей катушки, выход которой соединен с входом второй возбуждающей катушки, а ее выход - с первым входом возбуждающего генератора, второй вход возбуждающего генератора соединен с первым выходом центрального процессора, по этому входу осуществляется управление перестройкой частоты. Второй выход возбуждающего генератора соединен с первым входом полосового фильтра, по этому входу на полосовой фильтр передается опорное напряжение с возбуждающего генератора, первый вход измерительной катушки соединен с первым выходом усилителя, а первый выход измерительной катушки соединен с первым входом усилителя. Второй выход усилителя соединен с первым входом аналого-цифрового преобразователя, выход которого соединен с первым входом центрального процессора. Выход цифрового датчика температуры соединен со вторым входом центрального процессора, третий вход центрального процессора соединен двунаправленной линией с оперативным запоминающим устройством, четвертый вход центрального процессора соединен с выходом постоянного запоминающего устройства, из которого в центральный процессор поступают команды и константы. Второй выход центрального процессора соединен с портом ввода-вывода, через который оператор может прочитать результаты мониторинга, находящиеся в оперативном запоминающем устройстве. Центральный процессор может передать эти сведения с использованием любого из известных протоколов обмена.

В отличие от ближайшего аналога заявляемое устройство снабжено полосовым фильтром, цифровым датчиком температуры, расположенным в непосредственной близости от любой из катушек возбуждения на поверхности трубопровода, цифровым вычислителем, состоящим из центрального процессора, оперативного запоминающего устройства, постоянного запоминающего устройства, аналого-цифрового преобразователя и порта ввода-вывода; возбуждающий генератор выполнен перестраиваемым по частоте синхронно с полосовым фильтром; при этом первый выход возбуждающего генератора соединен с входом первой возбуждающей катушки, выход которой соединен с входом второй возбуждающей катушки, а ее выход - с первым входом возбуждающего генератора, второй вход возбуждающего генератора соединен с первым выходом центрального процессора, по этому входу осуществляется управление перестройкой частоты; второй выход перестраиваемого генератора соединен с первым входом полосового фильтра, по этому входу на полосовой фильтр передается опорное напряжение с возбуждающего генератора, первый вход измерительной катушки соединен с первым выходом усилителя, а первый выход измерительной катушки соединен с первым входом усилителя; второй выход усилителя соединен с первым входом аналого-цифрового преобразователя, выход которого соединен с первым входом центрального процессора; выход цифрового датчика температуры соединен со вторым входом центрального процессора; третий вход центрального процессора соединен двунаправленной линией с оперативным запоминающим устройством, четвертый вход центрального процессора соединен с выходом постоянного запоминающего устройства, из которого в центральный процессор поступают команды и константы; второй выход центрального процессора соединен с портом ввода-вывода, через который оператор может прочитать результаты мониторинга, находящиеся в оперативном запоминающем устройстве, и центральный процессор может передать эти сведения с использованием любого из известных протоколов обмена.

ЭДС, наводимая в измерительной катушке, предварительно усиливается усилителем и фильтруется полосовым фильтром для повышения помехоустойчивости и защиты от случайных наводок. Алгоритм работы цифрового вычислителя основан на решении следующего выражения для расчета ЭДС измерительной обмотки [8]:

где İ - ток возбуждения; lb - длина возбуждающей катушки; wu, wb - число витков в измерительной катушке и катушке возбуждения; ω - циклическая частота гармонического сигнала возбуждения; µa -относительная магнитная проницаемость стали, из которой изготовлен трубопровод;

Формула для определения

где приняты следующие обозначения:

F11(u;ν)=K1(u)I1(ν)-I1(u)K1(ν);

F01(u;ν)=K0(u)I1(ν)-I0(u)K1(ν);

F10(u;ν)=K1(u)I0(ν)-I1(u)K0(ν);

F00(u;ν)=K0(u)I0(ν)-I0(u)K0(ν);

x21=R1k; x22=R2k=(R1-h)k;

I0 и I1 - модифицированные цилиндрические функции первого рода соответственно нулевого и первого порядков; K0 и К1 - модифицированные цилиндрические функции второго рода соответственно нулевого и первого порядков; R2- внутренний радиус трубопровода; h - толщина стенки трубопровода; σ- удельная проводимость материала, из которого изготовлен трубопровод.

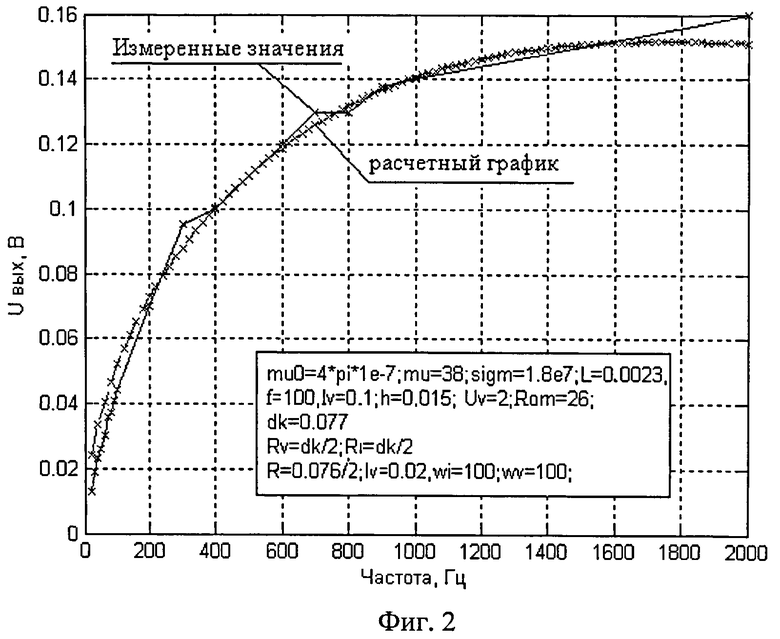

После размещения измерительной и возбуждающих катушек на магистральном трубопроводе (намотка катушек может выполняться одновременно с изоляцией трубопровода) осуществляется настройка устройства мониторинга, заключающаяся в подаче с возбуждающего генератора гармонических колебаний в заданном частотном диапазоне (например, от 20 до 2000 Гц). Выбор диапазона частот определяется необходимостью проникновения магнитного поля на всю глубину стенки трубопровода. Управление перестройкой частоты гармонического тест-сигнала осуществляется центральным процессором. Напряжение, пропорциональное ЭДС взаимной индукции катушек, усиливается и поступает на перестраиваемый по частоте одновременно с возбуждающим генератором полосовой фильтр. Далее действующее или амплитудное значение напряжения преобразуется в цифровой код и сохраняется в оперативном запоминающем устройстве цифрового вычислителя. Так как удельная проводимость и магнитная проницаемость конструкционной стали, из которой изготовлен трубопровод, зависят от его температуры, одновременно с измерением выходного напряжения происходит измерение температуры трубопровода цифровым датчиком. Измеренная температура сохраняется в оперативном запоминающем устройстве. Далее выполняется расчет ЭДС по формуле (1) для того же диапазона частот, для которого получены измеренные данные. При выполнении расчетов все данные, кроме µa и σ, известны точно и соответствуют условиям измерений. Значения µa и σ известны приблизительно и подбираются до совпадения с заданной точностью измеренных и расчетных графиков.

Для осуществления мониторинга коррозийных изменений толщины стенки трубопровода периодически выполняется измерение напряжения, наводимого в измерительной обмотке в том же диапазоне частот, что и при настройке. Далее выполняется расчет по формуле (1), при этом значение удельной проводимости σ корректируется с учетом температуры трубопровода в момент измерения. Добиваются совпадения измеренных и расчетных графиков путем изменения толщины стенки трубопровода в расчетных формулах. По нескольким циклам измерения толщины трубопровода строится регрессионная модель, позволяющая прогнозировать истончение трубопровода до предаварийного состояния. Результаты автоматического контроля внутренних коррозийных изменений трубопровода через порт ввода-вывода может быть передан оператору или на радиомодем.

Контроль внутренних коррозийных изменений линейной части магистрального трубопровода осуществляется в автоматическом режиме без разгерметизации трубопровода и вырезания контрольных образцов, что обеспечивает более оперативное определение предаварийного состояния трубопровода и, как следствие, повышение безопасности его эксплуатации.

За счет использования полосового фильтра и возбуждающего генератора, выполненного перестраиваемым по частоте, увеличивается точность определения толщины стенки трубопровода и прогнозирования его аварийного истончения. Цифровой датчик температуры позволяет уменьшить вероятность ложных срабатываний, так как уменьшение напряжений в измерительной катушке может быть вызвано не только истончением трубопровода, но и уменьшением относительной магнитной проницаемости и увеличением удельной проводимости материала, из которого изготовлен трубопровод. Цифровой вычислитель позволяет не только сравнивать результаты текущих измерений с ранее полученными, но и осуществлять моделирование процесса коррозийных изменений и прогнозировать истончение трубопровода до предаварийного состояния. Совокупность отличительных элементов и их связей обеспечивает мониторинг внутренних коррозийных изменений и возможность прогнозирования истончения стенки трубопровода до предаварийного состояния, тем самым обеспечивает повышение безопасности эксплуатации магистральных трубопроводов.

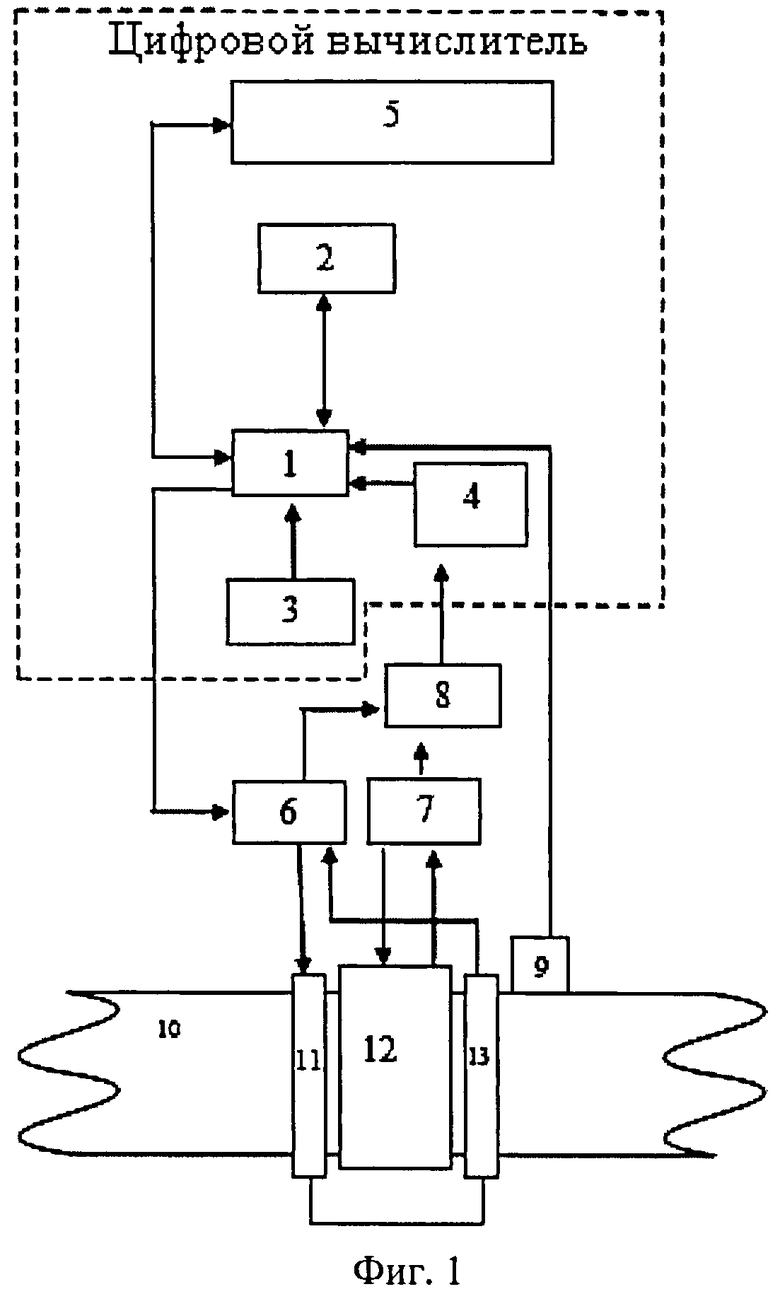

На фиг.1 приведена структурная схема устройства мониторинга внутренних коррозийных изменений магистрального трубопровода; на фиг.2 приведены примерные графики рассчитанных и измеренных значений ЭДС, наводимых в измерительной катушке. Кривая «измеренные значения» соответствует результатам измерений напряжения в измерительной катушке, кривая «расчетный график» соответствует результатам расчета по формуле (1) с исходными данными, представленными на графике. При первом измерении варьируются неизвестные данные, связанные с электромагнитными свойствами трубопровода. При последующих расчетах изменяется только значение толщины трубопровода.

Устройство мониторинга внутренних коррозийных изменений магистрального трубопровода (фиг.1) содержит цифровой вычислитель, состоящий из центрального процессора 1, оперативного запоминающего устройства 2, постоянного запоминающего устройства 3, аналого-цифрового преобразователя (АЦП) 4 и порта ввода-вывода 5; возбуждающий генератор 6, усилитель 7, полосовой фильтр 8, первую 11 и вторую 13 возбуждающие катушки, измерительную катушку 12 и цифровой датчик температуры 9.

Первый выход возбуждающего генератора соединен с входом первой 11 возбуждающей катушки, выход которой соединен с входом второй 13 возбуждающей катушки, а ее выход - с первым входом возбуждающего генератора 6. Трубопровод 10 выступает в качестве магнитопровода для организации магнитной связи между измерительной катушкой 12 и возбуждающими катушками 11 и 13. Второй вход возбуждающего генератора 6 соединен с первым выходом центрального процессора 1, по этому входу осуществляется управление перестройкой частоты. Второй выход возбуждающего генератора 6 соединен с первым входом полосового фильтра 8, по этому входу на фильтр передается опорное напряжение. Первый вход измерительной катушки 12 соединен с первым выходом усилителя 7, а первый выход измерительной катушки 12 соединен с первым входом усилителя 7. Второй выход усилителя 7 соединен с входом аналого-цифрового преобразователя 4, выход которого соединен с первым входом центрального процессора 1. В непосредственной близости от любой из катушек возбуждения непосредственно на поверхности трубопровода размещается цифровой датчик температуры 9. Выход цифрового датчика температуры соединен со вторым входом центрального процессора. Третий вход центрального процессора 1 соединен двунаправленной линией с оперативным запоминающим устройством 2, а четвертый вход центрального процессора соединен с выходом постоянного запоминающего устройства 3, из которого в центральный процессор 1 поступают команды и константы. Второй выход центрального процессора соединен с портом ввода-вывода, через который оператор может прочитать результаты мониторинга, находящиеся в оперативном запоминающем устройстве, и процессор может передать эти сведения с использованием любого из известных протоколов обмена. Цифровой вычислитель может быть реализован на микроконтроллере, имеющем встроенные постоянное и оперативное запоминающие устройства, встроенный аналого-цифровой преобразователь и не менее трех портов ввода-вывода.

Источники информации

1. Патент РФ №2286558, МКИ G01N 17/02, 2005, опубликован 2006.

2. Авторское свидетельство СССР №1629683, МКИ F17D 5/00; G01B 17/02, 1989, опубликовано 1991.

3. Патент РФ №2391601, МКИ F17D 5/00, 2008, опубликован 2010.

4. Патент РФ №2382270, МКИ F17D 5/02, 2008, опубликован 2010.

5. Патент РФ №2423644, МКИ F17D 5/06, 2009, опубликован 2011.

6. Авторское свидетельство СССР №1116376, МКИ G01N 27/90, 1983, опубликовано 1984.

7. Патент РФ №2090882, МКИ G01N 27/90, 1995, опубликован 1997.

8. Неразрушающий контроль и диагностика: Справочник. / В.В.Клюев, Ф.Р.Соснин, А.В.Ковалев и др.; Под ред. В.В.Клюева. 2-е изд., испр. и доп. - М.: Машиностроение, 2003, с.407-408.

9. Неразрушающий контроль качества изделия электромагнитными методами. / Герасимов В.Г., Останин Ю.А., Покровский А.Д. и др. - М.: Энергия, 1978, с.156.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ ПРЯМЫХ ПОИСКОВ ГЕОЛОГИЧЕСКИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028648C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189020C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО | 2020 |

|

RU2736171C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2723146C1 |

| УСТРОЙСТВО ДЛЯ ОПЕРАТИВНОЙ ДИАГНОСТИКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439550C1 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО | 2019 |

|

RU2726278C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| УСТРОЙСТВО ПОИСКА МЕСТ УТЕЧЕК МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2439520C1 |

Изобретение относится к области диагностики линейной части трубопроводных систем и может быть использовано для диагностики технического состояния внутренней стенки магистральных трубопроводов. Размещают на внешней поверхности трубопровода возбуждающие и измерительную катушки, генерируют гармонический испытательный сигнал и передают его в возбуждающие катушки, усиливают напряжение, наводимое в измерительной катушке, и определяют по комплексной амплитуде толщину стенки трубопровода. Периодически осуществляют измерение толщины стенки трубопровода, полученные значения сравнивают с ранее накопленными и полученными в результате моделирования. В результате регрессионной обработки осуществляют прогнозирование времени истончения трубопровода до предельного значения и осуществляют контроль изменений условий наблюдения и корректировку измеренных параметров. Устройство содержит возбуждающий генератор, блок измерительных преобразователей, включающий возбуждающие и измерительную катушки, и усилитель. Устройство снабжено полосовым фильтром, цифровым датчиком температуры, расположенным в непосредственной близости от любой из катушек возбуждения на поверхности трубопровода, цифровым вычислителем, состоящим из центрального процессора, оперативного и постоянного запоминающих устройств, аналого-цифрового преобразователя и порта ввода-вывода. Техническим результатом является повышение безопасности эксплуатации магистрального трубопровода. 2 н.п. ф-лы, 2 ил.

1. Способ мониторинга внутренних коррозийных изменений магистрального трубопровода, при котором размещают на внешней части поверхности трубопровода возбуждающие и измерительную катушки, охватывающие трубопровод, генерируют гармонический испытательный сигнал и передают его в возбуждающие катушки, усиливают напряжение, наводимое в измерительной катушке, и определяют по комплексной амплитуде толщину стенки трубопровода, отличающийся тем, что возбуждающие и измерительную катушки размещают на поверхности трубопровода на участках, наиболее подверженных внутренней коррозии, периодически осуществляют измерение толщины стенки трубопровода, полученные значения сравнивают с ранее накопленными и полученными в результате моделирования, в результате регрессионной обработки осуществляют прогнозирование времени истончения трубопровода до предельного значения, в процессе измерений осуществляют контроль изменений условий наблюдения и корректировку измеренных параметров.

2. Устройство мониторинга внутренних коррозийных изменений магистрального трубопровода, содержащее возбуждающий генератор, блок измерительных преобразователей, включающий возбуждающие и измерительную катушки, и усилитель, отличающееся тем, что устройство снабжено полосовым фильтром, цифровым датчиком температуры, расположенным в непосредственной близости от любой из катушек возбуждения на поверхности трубопровода, цифровым вычислителем, состоящим из центрального процессора, оперативного запоминающего устройства, постоянного запоминающего устройства, аналого-цифрового преобразователя и порта ввода-вывода; возбуждающий генератор выполнен перестраиваемым по частоте синхронно с полосовым фильтром, при этом первый выход возбуждающего генератора соединен с входом первой возбуждающей катушки, выход которой соединен с входом второй возбуждающей катушки, а ее выход - с первым. входом возбуждающего генератора, второй вход возбуждающего генератора соединен с первым выходом центрального процессора, по этому входу осуществляется управление перестройкой частоты; второй выход возбуждающего генератора соединен с первым входом полосового фильтра, по этому входу на полосовой фильтр передается опорное напряжение с возбуждающего генератора, первый вход измерительной катушки соединен с первым выходом усилителя, а первый выход измерительной катушки соединен с первым входом усилителя; второй выход усилителя соединен с первым входом аналого-цифрового преобразователя, выход которого соединен с первым входом центрального процессора; выход цифрового датчика температуры соединен со вторым входом центрального процессора; третий вход центрального процессора соединен двунаправленной линией с оперативным запоминающим устройством, четвертый вход центрального процессора соединен с выходом постоянного запоминающего устройства, из которого в центральный процессор поступают команды и константы; второй выход центрального процессора соединен с портом ввода-вывода.

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПРОХОЖДЕНИЯ ОБЪЕКТОВ ИЗ МАГНИТНОГО МАТЕРИАЛА ВНУТРИ ТРУБОПРОВОДА | 1995 |

|

RU2097649C1 |

| Клюев В.В | |||

| и др | |||

| "Неразрушающий контроль и диагностика", справочник 2-ое изд., М.:Машиностроение, 2003 | |||

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТОНКОСТЕННЫХ ОБОЛОЧЕК ИЗ РЕЗЕРВУАРНЫХ И ТРУБНЫХ СТАЛЕЙ | 2002 |

|

RU2234079C2 |

| Электромагнитно-акустический преобразователь | 1988 |

|

SU1587439A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| Индикатор угловых перемещений биозвеньев спортсмена | 1988 |

|

SU1602559A1 |

| WO 9500840 A1, 05.01.1995 | |||

| JPH 09189507 A, 22.07.1997 | |||

Авторы

Даты

2014-05-10—Публикация

2012-06-15—Подача