Изобретение относится к очистке ( водообработке) природных подземных вод, подземных вод высокой минерализации, солевых растворов и рассолов от железа и нормируемых токсичных металлов и может найти применение при подготовке воды в системах хозяйственно-питьевого водоснабжения, при подготовке воды санаторно-курортных комплексов, при получении экологически чистых препаратов для лечебно-профилактических целей и городском коммунальном хозяйстве для производства экологически чистых антигололедных препаратов и хладагентов.

Для подземных вод характерно значительное содержание минеральных солей и небольшое, по сравнению с поверхностными водами, содержание органических веществ. Известно, что подземные водоисточники в значительной мере загрязнены ионами металлов, имеющих природное и техногенное происхождение. Например, подземные воды питьевого назначения в большинстве случаев имеют повышенное содержание ионов железа и марганца, содержат широкий спектр металлов, например, медь, никель, цинк, и алюминий, в основном техногенного характера. Известные методы очистки природных вод ионным обменом (водород- и натрий катионирование) или умягчением воды известково-содовым или другими методами, для высокоминерализованных вод с содержанием солей более 50 г/л не всегда дают необходимые результаты из-за частой регенерации катионита, больших расходов для этого химических реагентов, и, кроме того, не обеспечивают полноту комплексной очистки от нормируемых компонентов.

Известна установка для очистки подземных вод, содержащая напорно-регулирующую емкость, фильтр с зернистой загрузкой ( песок, гравий) и средство для аэрации, выполненное в виде установленного с наклоном 20-60o лотка, верхний торец которого сообщен с емкостью, а нижний с корпусом фильтра. На дне лотка выполнены прорези с отогнутыми в противоположные стороны кромками [патент РФ 2089514, кл. C 02 F 1/64, 10.09.97 г.].

Известная установка обеспечивает очистку подземных вод от соединений железа, марганца, аммония, имеет ряд преимуществ, касающихся простоты используемого оборудования, однако ограничена в своем применении, т.к. предназначена для использования в условиях естественного перепада подачи воды и не обеспечивает очистку природных растворов от загрязняющих компонентов различной химической природы.

Известна установка для обезжелезивания подземных вод высокой минерализации, содержащая соединенные трубопроводами водозаборное устройство, аэратор, контактный и осветлительный фильтры, фильтр с зернистой загрузкой с расположенным в загрузке распределителем сжатого воздуха, компрессор, обратные клапаны. Вода насыщается кислородом воздуха, в результате чего на поверхности зернистой загрузки контактного фильтра образуется гидроксид железа. Катализаторами процесса являются железобактерии, концентрация которых увеличивается из-за присутствия кислорода в строго дозированном количестве [патент РФ 1278303, кл. C 02 F 1/64, 23.12.86 г.].

Недостатком известной установки является необходимость строгой дозировки количества кислорода, от которого зависит наличие железобактерий, катализирующих процесс, а поскольку узел фильтрации перегружен осаждающимся железом, фильтроцикл существенно сокращается по времени. Кроме того, известная установка не обеспечивает комплексную очистку воды, в частности, от нормируемых токсичных металлов.

Известна установка для комплексной очистки воды, включающая соединенные последовательно по току воды фильтр грубой очистки, насос, фильтр предварительной очистки (в качестве которого используют ультрафильтрационный фильтр с полыми волокнами), сорбционные фильтры (в качестве которых используют батарею параллельно включенных патронных сорбционных элементов из активной углеродной ткани), стерилизующие фильтры (в качестве которых используют последовательно включенные патронные стерилизующие микрофильтры) и магистраль сброса концентрата с регулирующим клапаном [патент РФ 2100295, кл. C 02 F 9/00, 1997 г.].

Использование в известной установке ультрафильтров в качестве фильтров предварительной очистки обеспечивает избыточную предочистку воды, что приводит к завышению потребляемой мощности и чрезмерной цене станции. Более того, концентрат сбрасывается без использования его для технологических нужд, что является экологически невыгодным.

Наиболее близким техническим решением к предложенному является установка обезжелезивания воды, взятая в качестве прототипа, содержащая последовательно соединенные по ходу процесса механический фильтр, систему аэрации, фильтр с каталитической загрузкой, напорный контактный фильтр с зернистой загрузкой, систему обеззараживания и резервуар с чистой водой [ патент РФ 2145576, кл. C 02 F 1/64, 20.02.2000 г.]

В качестве каталитической загрузки фильтра используют природные оксиды марганца, суммарный состав которых составляет 8-26 мас.%.

В качестве зернистой загрузки контактного фильтра используют активный относительно ионов железа фильтрующий материал, например силицированный кальцит.

В качестве загрузки системы обеззараживания используют активированный уголь с нанесенным на его поверхность зернами серебра.

Известная установка предназначена для обезжелезивания воды, используемой для питьевого и хозяйственного потребления.

Обезжелезивание воды на контактных фильтрах протекает в два этапа: первоначально происходит адсорбция ионов закисного железа и молекулярного кислорода на поверхности зерен фильтрующей загрузки с образованием пленки сложного химического состава, а затем следует процесс сорбции и окисления железа на поверхности активной пленки. Пленка обладает значительно большей сорбционной способностью, чем зерна "чистой" загрузки. Незатухающий стабильный процесс обезжелезивания воды возможен лишь при условии, когда окислившееся и гидролизующееся железо в единицу времени создает новую сорбционную поверхность, площадь которой равна или превосходит площадь поверхности, покрываемой ионами железа, сорбируемыми из воды за то же время.

Недостатком установки является то, что она не обеспечивает комплексную очистку сложных природных растворов от всех загрязняющих компонентов различной химической природы, включая как переходные так и непереходные металлы.

Кроме того, недостатком известной установки является так же низкая ее производительность, в связи с тем, что при высоком содержании железа загрузка контактных фильтров очень быстро вырабатывает свой сорбционный ресурс, что требует частой регенерации фильтров, и соответственно увеличения количества промывных и сбросных вод.

В основу изобретения поставлена задача обеспечения комплексной очистки природных подземных вод от железа и нормируемых токсичных металлов.

Второй задачей изобретения является расширение возможности применения способа для очистки сложных природных растворов, природных подземных вод, высокоминерализованных вод и рассолов.

Поставленные задачи решаются следующим образом. Установка для очистки подземных вод, включающая подводящую магистраль исходной воды, установленные по ходу процесса последовательно насос подачи исходной воды, блок окисления, блок осветления, линию отвода осветленной воды, блок фильтрации с системой регенерации, емкость готового продукта и систему вентелей, дополнительно снабжена блоком реагентных емкостей окислителя, коагулянта и флокулянта, возвратно-циркуляционной линией и линией отвода шлама из блока осветления, при этом блок окисления состоит из напорного реактора-окислителя и замкнутого контура перемешивания с циркуляционным насосом, при этом емкость окислителя блока реагентных емкостей соединена с подводящей магистралью исходной воды непосредственно перед насосом подачи исходной воды, блок осветления включает реактор-осветлитель и систему отстойников, при этом вводы коагулянта и флокулянта установлены в реакторе-осветлителе с возможностью изменения расстояния между ними, один конец возвратно-циркуляционной линии соединен с магистралью исходной воды перед точкой соединения ее с емкостью окислителя, а другой конец соединен с линией отвода осветленной воды, блок фильтрации содержит соединенные последовательно фильтры, заполненные, соответственно, природным материалом, обладающим слабоосновными свойствами, и инертным природным материалом, система регенерации состоит из линии подачи воздуха, подключенной к верхнему слою загрузки фильтров, линии подачи промывной воды, один конец которой соединен с емкостью готового продукта, а другой конец соединен через систему вентилей с нижней частью фильтров и с линией подачи воздуха, и линии отвода регенерационных растворов.

Предпочтительно в качестве реактора-осветлителя использовать реактор-осветлитель в контактной среде.

Целесообразно выход блока окисления и емкость коагулянта блока реагентных емкостей соединить с нижней частью реактора-осветлителя, а емкость флокулянта соединить с центральной частью реактора-осветлителя.

Целесообразно систему отстойников выполнить в виде каскада емкостных переточных отстойников и приемного резервуара осветленной воды или в виде полочного отстойника и резервуара осветленной воды.

Предпочтительно в качестве фильтрующего природного материала, обладающего слабоосновными свойствами, использовать природный карбонатный материал, например известняк, мраморную крошку, доломит.

Целесообразно в качестве инертного природного материала использовать силикаты, алюмосиликаты, вулканические материалы, например, соответственно кварцевый песок, природные цеолиты, габродиолит.

Предпочтительно установку снабдить емкостью исходной воды.

Целесообразно линию отвода шлама от блока осветления снабдить шламоотделителем, из которого выход воды, освобожденной от шлама, соединить с емкостью исходной воды, а линию отвода регенерационных растворов блока фильтрации так же соединить с емкостью исходной воды.

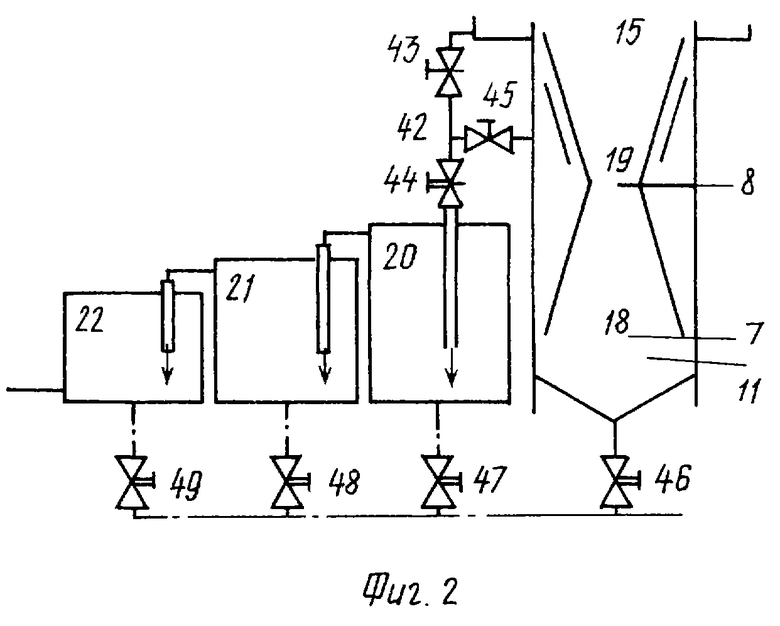

На фиг. 1 представлена технологическая схема установки для очистки подземных вод.

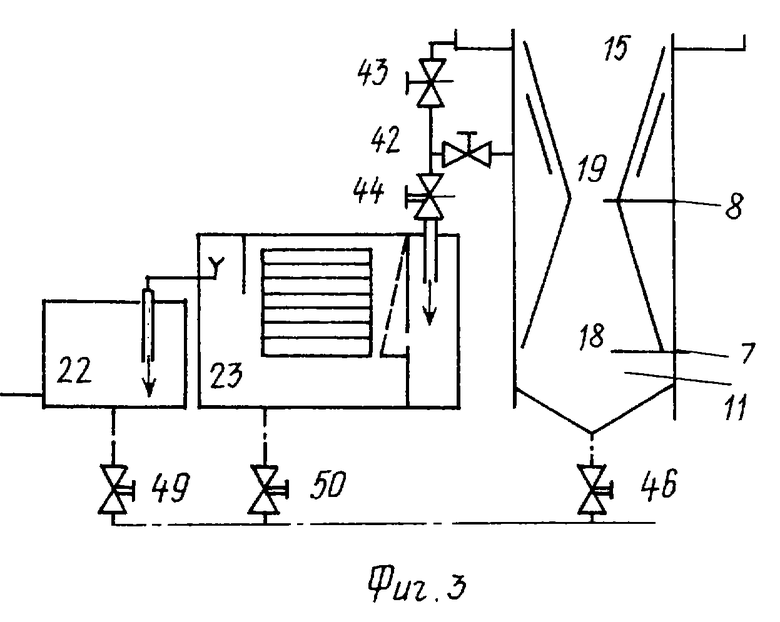

На фиг.2 - первый вариант блока осветления.

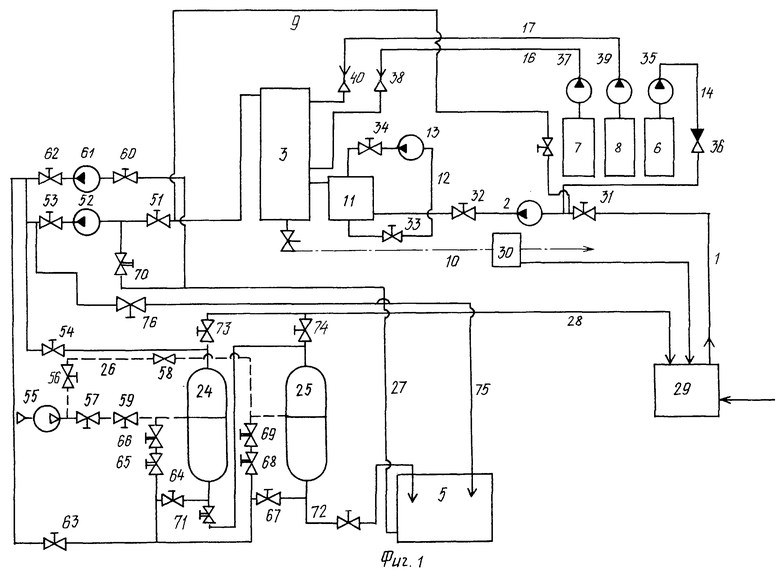

На фиг.3 - второй вариант блока осветления.

Установка для очистки подземных вод включает подводящую магистраль 1 исходной воды, установленные по ходу процесса последовательно насос 2 подачи исходной воды, блок окисления, блок 3 осветления, линию 4 отвода осветленной воды, блок фильтрации с системой регенерации, емкость 5 готового продукта и систему вентелей.

Кроме того, установка содержит блок реагентных емкостей окислителя 6, коагулянта 7 и флокулянта 8, возвратно-циркуляционную линию 9 и линию 10 отвода шлама из блока 3 осветления.

Блок окисления состоит из напорного реактора-окислителя 11 и замкнутого контура перемешивания 12 с циркуляционным насосом 13. Емкость окислителя 6 блока реагентных емкостей соединена линией 14 подачи окислителя с подводящей магистралью 1 исходной воды непосредственно перед насосом 2 подачи исходной воды.

Блок осветления 3 состоит из реактора-осветлителя 15 и системы отстойников. В качестве реактора-осветлителя 15 предпочтительно использовать реактор-осветлитель в контактной среде, например, по патенту РФ 2142315, кл. B 01 D 21/08, опубл. 1999 г.

Реактор-осветлитель 15 в нижней части соединен с емкостью 7 коагулянта линией 16 подачи коагулянта, а в центральной части - с емкостью 8 флокулянта линией 17 подачи флокулянта, при этом вводы линий коагулянта 16 и флокулянта 17 соответственно 18 и 19 установлены в реакторе-осветлителе 15 с возможностью изменения расстояния между створами их подачи.

Система отстойников может быть выполнена любой, обеспечивающей окончательное образование взвешенных частиц и последующее осветление воды за счет их осаждения. Предлагается из них два варианта ее выполнения.

По первому варианту (фиг.2) система отстойников может быть выполнена в виде каскада емкостных переточных отстойников 20, 21 и приемного резервуара 22 осветленной воды.

По второму варианту (фиг. 3)она может быть выполнена в виде полочного отстойника 23 и резервуара 22 осветленной воды.

Один конец возвратно-циркуляционной линии 9 соединен с подводящей магистралью 1 исходной воды перед точкой соединения ее с емкостью 6 окислителя, а другой конец соединен с линией 4 отвода осветленной воды.

Блок фильтрации состоит из соединенных последовательно фильтров 24 и 25, заполненных соответственно природным материалом, обладающим слабоосновными свойствами, и инертным природным материалом.

Система регенерации состоит из линии 26 подачи воздуха, подключенной к верхнему слою загрузки фильтров 24 и 25, линии 27 подачи промывной воды, один конец которой соединен с емкостью 5 готового продукта, а другой конец соединен через систему вентилей с нижней частью фильтров 24 и 25 и с линией 26 подачи воздуха, и линии 28 отвода регенерационных растворов.

В фильтре 24 в качестве фильтрующего природного материала, обладающего слабоосновными свойствами, используют природный карбонатный материал, например известняк, мраморную крошку, доломит.

В фильтре 25 в качестве инертного природного материала используют природные силикаты, алюмосиликаты, природные вулканические материалы, соответственно кварцевый песок, природные цеолиты, габродиолит.

Установка для очистки подземных вод снабжена емкостью 29 исходной воды.

Линия 10 отвода шлама от блока 3 осветления снабжена шламоотделителем 30, из которого выход воды, освобожденной от шлама, соединен с емкостью 29 исходной воды.

Линия 28 отвода регенерационных растворов так же соединена с емкостью 29 исходной воды.

Система вентилей распределена следующим образом.

На подводящей магистрали 1 исходной воды установлены вентили 31 и 32 до и после насоса 2.

На контуре 12 перемешивания блока окисления на входе реактора-окислителя 11 установлен вентиль 33, а на выходе из него вентиль 34.

На линии 14 подачи окислителя на выходе из емкости 6 окислителя установлены насос-дозатор 35, а за ним обратный клапан 36.

На линии 16 подачи коагулянта на выходе из емкости 7 коагулянта установлены насос-дозатор 37, а за ним обратный клапан 38.

На линии 17 подачи флокулянта на выходе из емкости 8 флокулянта установлены насос-дозатор 39, а за ним обратный клапан 40.

Возвратно-циркуляционная линия 9 после точки соединения с подводящей магистралью 1 снабжена вентилем 41.

Реактор-осветлитель 15 соединен с системой отстойников трубопроводом 42, на котором установлены вентили 43, 44 и 45.

Линия отвода шлама при выполнении системы отстойников по первому варианту выполнения соединена через вентили 46, 47, 48 и 49 соответственно с реактором-осветлителем 15, с емкостными переточными отстойниками 20, 21 и с приемным резервуаром 22.

При выполнении системы отстойников по второму варианту выполнения линия отвода шлама соединена через вентили 46, 50 и 49 соответственно с реактором-осветлителем 15, с полочным отстойником 23 и с приемным резервуаром 22.

Линия 4 отвода осветленной воды снабжена последовательно установленными вентилем 51, насосом 52, вентилями 53 и 54.

Линия 26 подачи воздуха включает компрессор 55 и вентили 56, 57, 58 и 59.

Линия 27 подачи промывной воды включает вентиль 60, насос 61, вентили 62, 63, 64, 65, 66, 67, 68 и 69. Для увеличения интенсивности промывки фильтров 24 и 25 линия 27 подачи промывной воды сможет быть соединена через вентиль 70 с линией 4 отводы осветленной воды, позволяет дополнительно использовать для промывки фильтров насос 52.

Фильтры соединены между собой через вентиль 71 с емкостью 5 готового продукта через вентиль 72 и с линией 28 отвода регенерационных растворов через вентили 73 и 74.

Обводная линия 75 с вентилем 76 соединяет линию отвода 4 осветленной воды после вентиля 53 с емкостью 5 готового продукта.

Установка работает следующим образом.

Пусковой режим

Исходная высокоминерализованная вода с общей минерализацией 230 г/л, содержащая 25 мг/л железа, 5 мг/л марганца, 0,15 мг/ свинца, 0,03 мг/л кадмия, 195 мг/л стронция, а также ряд остальных микроэлементов в пределах ПДК, со скоростью 2 м3/ч подается из емкости исходной воды 29 в подводящую магистраль 1 исходной воды насосом 2 через открытые вентили 31 и 32. Вентиль 41 на возвратно-циркуляционной линии 9 и вентиль 51 на линии 4 отвода осветленной воды 3 закрыты. При этом последовательно заполняются аппараты: реактор-окислитель 11, реактор-осветлитель 15, далее, через открытые вентили 45, 43 и 44 заполняются емкостные переточные отстойники 20, 21 (или полочный отстойник 23) и резервуар 22 осветленной воды. После заполнения указанных аппаратов закрывается вентиль 31 на магистрали 1 и открывается вентиль 41 на возвратно-циркуляционной линии 9. Открываются вентили 33 и 34 на контуре перемешивания 12, и включается насос 13, перекачивающий воду со скоростью 2 м3/ч. В течение 30 минут блок окисления и блок осветления работают в режиме циркуляции одной и той же порции перерабатываемого раствора в двух циклах. Первый цикл: магистраль 1, насос 2, реактор-окислитель 11, реактор-осветлитель 15, отстойники 20-21 (или отстойник 23), резервуар 22, возвратно-циркуляционная линия 9. Второй цикл: насос 13, контур перемешивания 12, реактор-окислитель 11. В ходе этого процесса устанавливаются необходимые стационарные гидродинамические режимы в аппаратах.

Рабочий режим

Открываются последовательно следующие вентили и включаются следующие насосы: вентиль 31 на магистрали исходной воды 1; 51, 53 и 54 на линии отвода осветленной воды 4; 71 на промежуточном трубопроводе блока фильтрации, 72 на трубопроводе готового продукта; насос осветленной воды 52. При этом одновременно закрывается вентиль 70 на линии подачи промывной воды 27.

Включается насос-дозатор 35 на линии подачи окислителя 14 с одновременным подщелачивающимся действием из емкости 6 на вход насоса 2 и далее в реактор-окислитель 11. Включается насос-дозатор 37 на линии 16 подачи коагулянта из емкости 7 в реактор-осветлитель 15. Включается насос-дозатор 39 на линии 17 подачи флокулянта из емкости 8 в реактор-осветлитель 15. Устанавливаются следующие производительности насосов-дозаторов реагентов: раствора окислителя (35) - 1л/ч; раствора коагулянта (37) - 0,1 л/ч; раствора флокулянта (39) - 0,01 л/ч.

Для того, чтобы исключить возможность попадания исходной обрабатываемой воды в емкости реагентов 6, 7 и 8 на линиях 14, 16 и 17 установлены обратные клапаны 36, 38 и 40.

Через тридцать минут после начала рабочего периода открываются и регулируются вентили для вывода шлама из аппаратов в линию 10 отвода шлама, а именно: вентиль 46 - для вывода сгущенной суспензии (шлама) из реактора-осветлителя 15 с производительностью 10 л/ч, 47-49 для вывода сгущенной суспензии из отстойников 20-21 (или 50 для вывода сгущенной суспензии из полочного отстойника 23) и резервуара 22 осветленной воды с производительностью по 1 л/ч.

В рабочем периоде функционирования установки имеют место следующие процессы:

в рабочей камере насоса 2 и в реакторе-окислителе 11 происходит, соответственно, предварительное и полное смешение раствора окислителя с исходной высокоминерализованной водой при повышенном давлении, в результате чего все количество двухвалентного железа переходит в трехвалентное и образует коллоидный раствор гидроксида железа, являющегося одновременно активным сорбентом ионов цветных и тяжелых металлов. В результате гидролиза солей железа происходит частичное подкисление и снижение рН обрабатываемого раствора до 4,0-4,5. Этот раствор, содержащий коллоидные частицы гидроксида железа, а также цветных и тяжелых металлов, поступает в нижнюю часть реактора-осветлителя 15. В реакторе осветлителе 15 в восходящем потоке перерабатываемого раствора происходит созревание осадка. Сначала в результате взаимодействия с коагулянтом, нейтрализующим заряд коллоидных частиц и тем самым приводящим к разрушению коллоидного раствора за счет первичного слипания частиц, а затем в результате взаимодействия с флокулянтом, приводящим к вторичному слипанию частиц и образованию крупных хлопьев, которые осаждаются, создавая нисходящий поток осадка. За счет противоточного контактного взаимодействия перерабатываемой воды с осаждающимся веществом (осветление в контактной среде) процессы укрупнения осадка и осветления воды происходят со скоростью, достаточной для того, чтобы за характерное время пребывания перерабатываемой воды в реакторе-осветлителе 15 (около 1 часа) из его верхней части выходила преимущественно осветленная вода, которая поступает в каскад отстойников 20-21 (полочный отстойник 23), где происходит окончательное дообразование взвешенных частиц и осветление воды за счет их осаждения. Отстойники 20-21 имеют разную высоту уровня воды, так чтобы осветленная вода из верхней части каждого предыдущего аппарата самотеком поступала в последующий аппарат. Практически полностью осветленная вода (при РН =4,0-4,5) поступает в резервуар 22 осветленной воды, из которого насосом 52 по линии 4 осветленной воды подается в фильтр 24, заполненный природным материалом, обладающим подщелачивающим действием, например мраморной крошкой или кальцитом. Здесь имеет место два процесса: в верхней части фильтрующего слоя, где значение рН фильтруемой воды соответствует слабокислой среде, поверхность гранул сорбента находится в активной форме и способствует соосаждению карбоната стронция; в нижней части слоя, где происходит нейтрализация перерабатываемого раствора и начинается дополнительное формирование суспензии гидроксида железа за счет его примесей, оставшихся в растворе. Раствор, выходящий из нижней части фильтра 24, поступает по промежуточному трубопроводу в верхнюю часть фильтра 25, заполненного инертным фильтрующим материалом, где происходит окончательная очистка перерабатываемого раствора. Раствор, очищенный от соединений железа, марганца, кадмия, свинца и стронция до концентраций, более низких, чем ПДК, по трубопроводу готового продукта подается в емкость 5 готового продукта, откуда разбирается потребителем.

Периодически, при увеличении потери напора на фильтре 24 на величину 0,5 кг/см2 по сравнению с исходной потерей напора, фильтр выводится на регенерацию верхнего слоя загрузки. Закрывают вентили 54 и 71, открывают вентиль 73 на линии 28 отвода регенерационных растворов, включают компрессор 55 и открывают воздушные вентили 57 и 59 на линии 26 подачи воздуха, а также открытых вентилях 63, 65 и 66 на линии 27 подачи промывной воды, получаемой водовоздушной смесью взрыхляют верхний слой фильтра 24 в течении 5 минут. Таким же образом при увеличении потери напора на фильтре 25 на величину 0,5 кг/см2 по сравнению с исходной потерей напора фильтр 25 выводят на регенерацию верхнего слоя загрузки. Закрывают вентили 71 и 72, открывают вентиль 74, включают компрессор 55 и при открытых воздушных вентилях 56 и 58 на линии 26 подачи воздуха и вентиля 74 на линии 28 отвода регенерационных растворов, а также открытых вентилях 63, 68 и 69 на линии 27 подачи промывной воды, получаемой водовоздушной смесью взрыхляют верхний слой фильтра 25 в течение 5 минут. При достижении времени непрерывной эксплуатации фильтров 24 или 25 80 часов, а также при невозможности восстановления исходной потери напора на указанных фильтрах за счет водовоздушного взрыхления верхнего фильтрующего слоя, производят регенерацию фильтров - взрыхление всего фильтрующего слоя очищенной водой. Для этого при закрытых вентилях 54 на линии 4 отвода осветленной воды и вентилей 57 и 31, открытых вентилях 41, 70, 60, 62 и включенном насосе 52 дополнительно включают насос 61. В случае регенерации фильтра 24 открывают вентиль 64 (при закрытых 65 и 66) на линии 27 подачи промывной воды и вентиль 73 на линии 28 отвода регенерационных растворов. В случае регенерации фильтра 25 открывают вентиль 67 (при закрытых 68 и 69) на линии 27 подачи промывной воды и вентиль 74 на линии 28 отвода регенерационных растворов.

Во всех описанных случаях частичной регенерации верхнего слоя или полной регенерации фильтров выходящий из верхней части фильтров загрязненный раствор по линии 28 отвода регенерационных растворов направляют в емкость 29 исходной перерабатываемой воды. При объективных показаниях по качеству осветленной воды, соответствующему требуемой степени очистки, а также при превышении требуемой степени очистки после фильтров 24 и 25, открывают вентиль 76 и с помощью обводной линии 75 часть потока осветленной воды направляют непосредственно в емкость 5 готового продукта, минуя фильтры 24 и 25. При этом соотношение потоков в линии 4 отвода осветленной воды и обводной линии 75 регулируют так, чтобы не допускать превышения ПДК по загрязняющим компонентам в емкости 5 готового продукта.

Режим остановки

Режим остановки используется в следующих случаях: при пуско-наладочных и пусковых работах, на период проведения регламентных ремонтно-профилактических работ, на период регенерации фильтров и другое, например кратковременное отключение подачи исходной воды на установку.

Открывают вентиль 41 на возвратно-циркуляционной линии 9, закрывают 31 на магистрали 1 исходной воды и 51 на линии 4 отвода осветленной воды. Выключают насосы-дозаторы 35, 37 и 39 и прекращают подачу реагентов. Закрывают 72 на трубопроводе готового продукта. Закрывают шламовые вентили 46-49 (46, 50, 49) на линии 10 отвода шлама. Осуществляют циркуляцию одного и того же объема перерабатываемого раствора, сохраняя стационарные гидродинамические режимы в блоках окисления и осветления до необходимости выхода на рабочий режим.

В зависимости от конкретных условий и требований эксплуатации установки в качестве осветлителей воды (сгустителей суспензии) могут быть использованы отстойники (сгустители) любой конструкции, отвечающей условиям и требованиям эксплуатации (емкостные, тонкослойные, вертикальные, ярусные, радиальные и другие).

Оригинальность предлагаемого технического решения заключается в оптимальной схеме установки и уникальном сочетании узлов, обеспечивающих решение задач очистки подземных вод. В том числе: оригинальное решение подачи окислителя, конструкции подачи коагулянта в реактор-осветлитель, обеспечивающей подбор и регулирование технологически наилучшей точки (створа) его подачи, а также взаимного расположения точек (створов) подачи коагулянта и флокулянта, использования возвратно-циркуляционной линии, обводной линии, фильтров, и наконец специальной схемы периодической регенерации верхних слоев загрузки фильтров водовоздушной смесью.

В частности, особенностями предложенного технического решения в отличии от аналогов являются:

расход окислителя в количествах близких к стехиометрическим за счет того, что окислитель подается во всасывающую трубу насоса исходной воды и предварительно перемешивается с исходной водой в рабочей камере насоса и далее поступает в герметичный реактор-окислитель, оснащенный циркуляционной системой с самостоятельным насосом - все это обеспечивает практически полное растворение окислителя в исходной воде и высокоинтенсивное перемешивание исходной воды с окислителем под давлением, превышающим атмосферное не менее, чем на 0,1 кг/см2, что обеспечивает высокоэффективное осуществление процесса окисления;

способность очищать природные воды и растворы не зависимо от их общего солесодержания и концентраций компонентов, подлежащих удалению, за счет того, что расстояние между створами подачи коагулянта и флокулянта в реакторе-осветлителе регулируется (изменяется), это позволяет в каждом конкретном случае создать оптимальные условия для наиболее полного гидролиза солей железа и образования коллоидного раствора, его коагулирования и флокулирования, а следовательно, и глубины степени очистки исходной воды (раствора) на стадии осветления;

глубокая очистка от солей железа и нормируемых микрокомпонентов, остаточные концентрации которых значительно меньше, чем ПДК, что позволяет в зависимости от конкретных условий и требований эксплуатации часть потока осветленной воды пускать в обход фильтров и на входе из установки иметь очищенную воду, строго соответствующую требованиям ПДК, при этом общая стоимость очистки снижается;

высокая степень надежности и стабильности работы установки за счет наличия в ней возвратно-циркуляционной линии, которая обеспечивает тщательную обработку и регулировку гидродинамического режима работы аппаратов блока осветления без сброса неочищенных вод в окружающую среду и сохранение этого режима при кратковременных остановках установки в целом (ремонтно-профилактичесике и регламентные работы, отсутствие исходной воды и прочее);

высокая степень экологической безопасности за счет того, что кроме возвратно-циркуляционной линии, обеспечивающей бессточную обработку (регулировку) гидродинамических режимов работы блока осветления, регенерационные растворы фильтров, а так же воды, выходящие из шламоотделителя, возвращаются в емкость исходной воды (раствора) и в результате в установке в качестве единственного сброса выходит сухой шлам, подлежащий захоронению или утилизации;

экономичность процесса очистки за счет того, что окислитель расходуется в количествах близких к стехиометрическим, низкая потребность очищенной воды на собственные нужды установки, т.к. при периодической регенерации фильтров производится в основном регенерация только верхнего слоя загрузки фильтров только водовоздушной смесью.

Установка может найти применение как для подготовки воды в системах хозяйственно-питьевого водоснабжения, так и при подготовке воды санаторно-курортных комплексов, при получении экологически чистых солевых препаратов для лечебно-профилактических целей, в городском коммунальном хозяйстве для производства антигололедных препаратов и хладагентов, и более того, для очистки сбросных технологических растворов в системах очистки различных предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД | 2001 |

|

RU2209782C2 |

| ПИЛОТНАЯ УСТАНОВКА ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ, СУЛЬФАТ- И НИТРИТ-ИОНОВ | 2018 |

|

RU2698887C1 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ | 2006 |

|

RU2328454C2 |

| БЛОЧНО-МОДУЛЬНАЯ СТАНЦИЯ ОЧИСТКИ ВОДЫ ДЛЯ СИСТЕМ ВОДОСНАБЖЕНИЯ | 2015 |

|

RU2590543C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2570459C1 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ФИЛЬТРАТА ПОЛИГОНА ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2021 |

|

RU2757113C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| УСТАНОВКА КОМБИНИРОВАННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2004 |

|

RU2270809C2 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2024 |

|

RU2839404C1 |

Изобретение относится к очистке природных подземных вод, подземных вод высокой минерализации, солевых растворов и рассолов от железа и нормируемых токсичных металлов и может найти применение при подготовке воды в системах хозяйственно-питьевого водоснабжения, при подготовке воды санаторно-курортных комплексов, при получении экологически чистых препаратов для лечебно-профилактических целей и городском коммунальном хозяйстве для производства экологически чистых антигололедных препаратов и хладагентов. Установка для очистки подземных вод содержит подводящую магистраль исходной воды, установленные по ходу процесса последовательно насос подачи исходной воды, блок окисления, блок осветления, линию отвода осветленной воды, блок фильтрации с системой регенерации, емкость готового продукта и систему вентилей. Установка также снабжена блоком реагентных емкостей окислителя, коагулянта и флокулянта, возвратно-циркуляционной линией и линией отвода шлама из блока осветления. При этом блок окисления состоит из напорного реактора-окислителя и замкнутого контура перемешивания с циркуляционным насосом. Емкость окислителя блока реагентных емкостей соединена с подводящей магистралью исходной воды непосредственно перед насосом подачи исходной воды. Блок осветления включает реактор-осветлитель и систему отстойников. При этом вводы коагулянта и флокулянта установлены в реакторе-осветлителе с возможностью изменять расстояния между ними. Один конец возвратно-циркуляционной линии соединен с магистралью исходной воды перед точкой соединения ее с емкостью окислителя, а другой конец соединен с линией отвода осветленной воды. Блок фильтрации содержит соединенные последовательно фильтры, заполненные природным материалом, обладающим слабоосновными свойствами, и инертным природным материалом. Система регенерации фильтров состоит из линии подачи воздуха, подключенной к верхнему слою загрузки фильтров, линии подачи промывной воды, один конец которой соединен с емкостью готового продукта, а другой конец соединен через систему вентилей с нижней частью фильтров и с линией подачи воздуха, и линии отвода регенерационных растворов. Технический результат: обеспечение комплексной очистки природных подземных вод от железа и нормируемых токсичных металлов и расширение возможности применения способа для очистки сложных природных растворов, природных подземных вод, высокоминеральных вод и рассолов. 11 з.п. ф-лы, 3 ил.

| УСТАНОВКА ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 1998 |

|

RU2145576C1 |

| ВОДООЧИСТНАЯ СТАНЦИЯ | 1992 |

|

RU2045323C1 |

| СПОСОБ ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ ТИПА КОНДЕНСАТА | 1997 |

|

RU2111925C1 |

| УСТАНОВКА ДЛЯ ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 1996 |

|

RU2134660C1 |

| СТАНЦИЯ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1993 |

|

RU2100050C1 |

| Приспособление в корообдирных машинах с дисковым резцовым патроном для установки на тележке бревна | 1934 |

|

SU43148A1 |

Авторы

Даты

2002-08-20—Публикация

2001-01-17—Подача