Заявляемое устройство относится к области оборудования для утилизации промышленных и бытовых отходов, в том числе горючих низкокалорийных отходов.

Из патента РФ № 2502017 на изобретение известен мусоросжигательный завод, состоящий из бункерного блока, блока сжигания ТБО во вращающейся печи барабанного типа, блока дымоочистки, блока водоподготовки и утилизации тепла, блока утилизации золы, который содержит плавильный реактор, футерованный изнутри; плазмотрон; бункер золы с механизмом ввода золы; систему слива расплава и грануляции шлака, источник электропитания, систему очистки дымовых газов, при этом плавильный реактор блока утилизации золы имеет металлический водоохлаждаемый кожух, блок утилизации золы содержит воздушный компрессор и водяной насос для охлаждения электродов плазмотрона и кожуха реактора, система очистки дымовых газов блока утилизации золы содержит дожигатель, вихревой скруббер (центробежно-барботажный аппарат) с щелочным раствором, рукавный фильтр для очистки от твердых примесей и приемник зольного остатка (вторичной золы).

Недостатком аналога по патенту № 2502017 является его сложность, обусловленная сложностью состава оборудования, а также осуществление процесса в две стадии с необходимостью использования системы высокотемпературного дожига шлака с использованием плазмотрона. Также недостатком аналога является его неэкологичность, обусловленная возможностью восстановления сложных молекул опасных веществ за дымовой трубой после термического нагрева.

Из патента РФ № 2502017 на изобретение известна установка для утилизации отходов, содержащая термореактор с колосником, камеру дожига, вихревую камеру, теплообменник, ресивер, последовательно жестко соединенные относительно друг друга, при этом термореактор, камера дожига, вихревая камера, теплообменник, ресивер жестко закреплены относительно жесткого каркаса, выход термореактора, выполненный в его подколосниковой зоне, сообщен со входом камеры дожига, выход которой сообщен со входом вихревой камеры, выход которой сообщен со входом теплообменника, выход теплообменника сообщен со входом ресивера, первый выход которого сообщен с подколосниковой зоной термореактора, второй выход ресивера сообщен с зоной кипящего слоя термореактора, расположенной над колосниковой решеткой, термореактор в верхней части выполнен с возможностью сообщения с устройством загрузки отходов, в подколосниковой зоне термореактора обеспечена деструкция сгорающих газов при температуре 1400 ± 50°С и при давлении 0,02 - 0,08 МПа, габариты вихревой камеры заданы из соотношения:

V = (3-5)×Х,

где V - объем вихревой камеры, м3,

Х - расход горячего газа через вихревую камеру, м3/с,

ресивер и камера дожига размещены между термореактором и вихревой камерой, установка снабжена дымососом пиролизных газов, сообщенным с одной стороны посредством коллектора пиролизных газов с надколосниковой зоной термореактора, а с другой стороны - с камерой дожига.

Техническое решение по патенту РФ № 2784299 выбрано в качестве прототипа.

Недостатком прототипа является его недостаточная эффективность.

Техническая проблема, решаемая предлагаемым изобретением - создание простого, высокопроизводительного устройства, обеспечивающего экологичную утилизацию промышленных и бытовых отходов, расширение арсенала средств для утилизации отходов.

Технический результат, достигаемый заявляемым устройством - повышение эффективности устройства для утилизации отходов с одновременным обеспечением экологичности процесса утилизации и надлежащего качества очистки дымовых газов, уменьшение габаритных размеров установки.

Заявляемый технический результат достигается за счет того, что в установке для утилизации отходов, содержащей термореактор с колосниковой решеткой, камеру дожига дымовых газов, камеру закалки дымовых газов, теплообменник, термореактор в верхней части выполнен с возможностью сообщения с устройством загрузки отходов, в подколосниковой зоне термореактора обеспечена деструкция сгорающих газов при температуре 1400 ± 50°С и при давлении 0,02 - 0,08 МПа, надколосниковая зона термореактора через дымосос пиролизных газов сообщена с камерой дожига, выход которой сообщен со входом камеры закалки дымовых газов, выход которой сообщен с первым входом теплообменника, согласно изобретению установка содержит распределительную камеру газовоздушных потоков для стабилизации потока газа и выравнивания давления на ее выходах, вход распределительной камеры газовоздушных потоков сообщен со вторым выходом теплообменника, первый выход распределительной камеры газовоздушных потоков сообщен с подколосниковой зоной термореактора, второй выход распределительной камеры газовоздушных потоков сообщен с зоной кипящего слоя термореактора, образованной около колосниковой решетки, камера закалки дымовых газов выполнена цилиндрической из огнеупорного материала, внутри камеры закалки дымовых газов установлены на расстоянии друг от друга выполненные из огнеупорного материала, вертикальные кольцеобразные перегородки с образованием между ними кольцеобразных полостей, каждая перегородка камеры закалки выполнена с продольным разрезом по всей длине перегородки с образованием вертикальных краев, расположенных на расстоянии друг от друга, теплообменник выполнен цилиндрическим с внутренними дугообразными перегородками, выполненными из металла и установленными на расстоянии друг от друга с образованием между ними кольцеобразных полостей для дымовых газов и воздуха, при этом кольцеобразные полости для дымовых газов и кольцеобразные полости для воздуха выполнены чередующимися и расположены смежно друг с другом, подача воздуха в теплообменник обеспечена через его второй вход, кольцеобразные полости для воздуха сообщены между собой и сообщены со вторым выходом теплообменника, сообщенным, в свою очередь, с входом распределительной камеры газовоздушных потоков, установка содержит скруббер, при этом теплообменник снабжен сообщенным с кольцеобразными полостями для дымовых газов первым выходом, который сообщен посредством газохода со входом скруббера через дымосос дымовых газов, обеспечивающим направление потока дымовых газов от теплообменника к скрубберу, кольцеобразные полости для дымовых газов сообщены друг с другом и сообщены с первым выходом теплообменника, выход скруббера сообщен посредством патрубка со входом устройства утилизации вредных примесей шлака и пепла, второй вход которого сообщен посредством патрубка с подколосниковой зоной термореактора, при этом устройство утилизации вредных примесей шлака и пепла выполнено в виде печи, обеспечивающей нагрев пепла и шлака до температур не менее 700°С, снаружи на термореакторе на уровне подколосниковой зоны размещены и жестко закреплены излучатели электромагнитных волн, при этом термореактор на уровне расположения электромагнитных излучателей выполнен из материала, прозрачного для электромагнитного излучения, электромагнитные излучатели выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне резонансных частот или частот кратных резонансным частотам колебаний атомов веществ, содержащихся в дымовых газах, газоходы и патрубки выполнены из жесткого термоустойчивого до температур 1500°С материала, соединение газоходов и патрубков обеспечено посредством фланцевых соединений, обеспечивающих прохождение потока газа.

Камера закалки дымовых газов может быть выполнена с возможностью удержания дымовых газов в камере в течение не менее 3 сек.

Противоположные вертикальные края смежных перегородок могут быть снабжены дугообразными в поперечном сечении отражателями, при этом вогнутая сторона каждого отражателя направлена в сторону другого края соответствующей перегородки.

Установка может содержать каркас, относительно которого жестко закреплены термореактор с колосником, камера дожига, камера закалки газов, теплообменник и распределительная камера газовоздушных потоков.

Распределительная камера газовоздушных потоков может содержать внутренние каналы, сообщенные с одной стороны с ее входом, а с другой стороны - с соответствующими выходами, при этом выравнивание газовоздушных потоков и давления на выходах указанной камеры обеспечено посредством датчиков регулирования давления.

Внутри камеры закалки дымовых газов перед ее выходом напротив друг друга могут быть установлены углеродные электроды, работающие от электромагнитного импульса с частотой в диапазоне от 200 Гц до 1000 Гц и напряжением в диапазоне от 5000 В до 15000 В.

Распределительная камера газовоздушных потоков может быть выполнена с третьим выходом с возможностью сообщения посредством воздуховода через третий выход с внешним потребителем тепловой энергии.

Устройство может быть снабжено вентилятором, жестко зафиксированным посредством резьбового соединения относительно каркаса, при этом вентилятор предназначен как для нагнетания воздуха в соответствующие кольцеобразные полости теплообменника через его второй вход, сообщенный с атмосферой, так и для наружного охлаждения воздушного потока и потока дымовых газов до распределительной камеры газовоздушных потоков.

Вентилятор может быть размещен на каркасе и соединен с ним посредством резьбового соединения.

Вентилятор может быть размещен на каркасе над теплообменником.

Электромагнитные излучатели могут быть выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне частот от 200 Гц до 100000 Гц.

Объем кольцеобразных полостей для воздуха в теплообменнике может соответствовать объему кольцеобразных полостей для дымовых газов.

Объем кольцеобразных полостей в теплообменнике может составлять не менее объема кольцеобразных полостей для дымовых газов.

Заявляемое устройство поясняется чертежами.

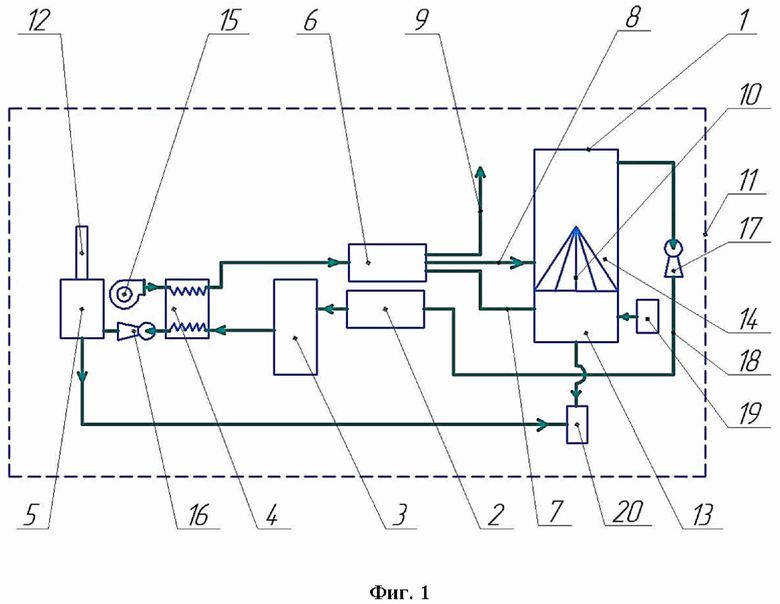

На фиг. 1 изображена блок-схема заявляемого устройства для утилизации горючих отходов.

На фиг. 2 изображено схематично поперечное сечение теплообменника.

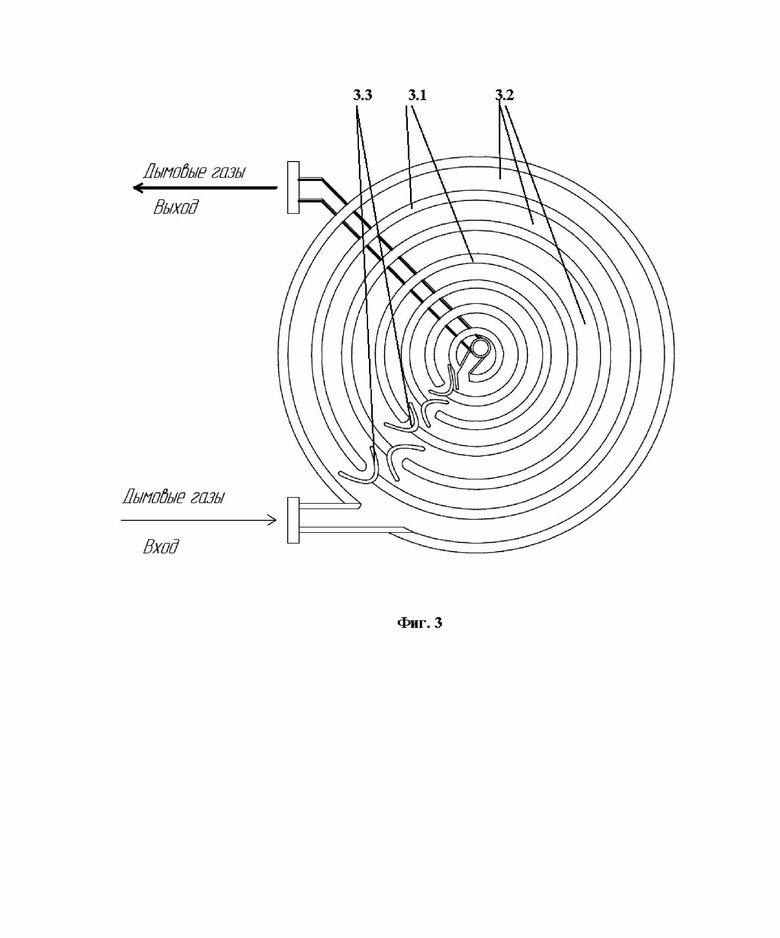

На фиг. 3 изображено схематично поперечное сечение камеры закалки.

Позиции на фигурах:

1 - термореактор;

2 - камера (печь) дожига;

3 - камера закалки дымовых газов (печь);

3.1 - перегородки в камере закалки;

3.2 - кольцеобразные полости в камере закалки;

3.3 - отражатели;

4 - теплообменник;

4.1 - перегородки теплообменника;

4.2 - кольцеобразные полости для дымовых газов в теплообменнике;

4.3 - кольцеобразные полости для воздуха в теплообменнике;

4.4 - плоские перегородки в теплообменнике;

5 - скруббер;

6 - распределительная камера газовоздушных потков;

7 - первый выход распределительной камеры газовоздушных потоков;

8 - второй выход распределительной камеры газовоздушных потоков;

9 - третий выход распределительной камеры газовоздушных потоков;

10 - колосниковая решетка (колосник);

11 - каркас;

12 -дымовая труба скруббера (газоотвод скруббера);

13 - подколосниковая зона термореактора;

14 - зона кипящего слоя реактора;

15 - вентилятор;

16 - дымосос дымовых газов;

17 - дымосос пиролизных газов;

18 - коллектор пиролизных газов.

19 - излучатели электромагнитных волн;

20 - муфельная печь.

Осуществление заявляемой установки.

Заявляемая установка для утилизации отходов содержит термореактор 1 с колосниковой решеткой 10, камеру дожига 2 дымовых газов, камеру 3 закалки дымовых газов в течение времени не менее 3 сек, теплообменник 4; термореактор 1 в верхней части выполнен с возможностью сообщения с устройством загрузки отходов (на фиг. не показан); в подколосниковой зоне 13 термореактора 1 обеспечена деструкция сгорающих газов при температуре 1400 ± 50°С и при давлении 0,02 - 0,08 МПа, надколосниковая зона термореактора 1 через дымосос 17 пиролизных газов сообщена с камерой 2 дожига, выход которой сообщен со входом камеры 3 закалки дымовых газов, выход которой сообщен с первым входом теплообменника 4.

Установка содержит распределительную камеру 6 газовоздушных потоков для стабилизации потока газа и выравнивания давления на ее выходах; вход распределительной камеры 6 газовоздушных потоков сообщен со вторым выходом теплообменника 4; первый выход распределительной камеры 6 газовоздушных потоков сообщен с подколосниковой зоной 13 термореактора; второй выход распределительной камеры 6 газовоздушных потоков сообщен с зоной 14 кипящего слоя термореактора, образованной около колосниковой решетки 10; камера 3 закалки дымовых газов выполнена цилиндрической из огнеупорного материала; внутри камеры 3 закалки дымовых газов установлены на расстоянии друг от друга выполненные из огнеупорного материала, вертикальные кольцеобразные перегородки 3.1 с образованием между ними кольцеобразных полостей 3.2; каждая перегородка 3.1 камеры закалки выполнена с продольным разрезом по всей длине перегородки с образованием вертикальных краев, расположенных на расстоянии друг от друга; теплообменник 4 выполнен цилиндрическим с внутренними дугообразными перегородками 4.1, выполненными из металла и установленными на расстоянии друг от друга с образованием между ними кольцеобразных полостей 4.2 для дымовых газов и 4.3 воздуха, при этом кольцеобразные полости 4.2 для дымовых газов и кольцеобразные полости 4.3 для воздуха выполнены чередующимися и расположены смежно друг с другом; подача воздуха в теплообменник 4 обеспечена через его второй вход; кольцеобразные полости 4.3 для воздуха сообщены между собой и сообщены со вторым выходом теплообменника 4, сообщенным, в свою очередь, с входом распределительной камеры 6 газовоздушных потоков; установка содержит скруббер 5; при этом теплообменник 4 снабжен сообщенным с кольцеобразными полостями 4.2 для дымовых газов первым выходом, который сообщен посредством газохода со входом скруббера 5 через дымосос 16 дымовых газов, обеспечивающим направление потока дымовых газов от теплообменника 4 к скрубберу 5; кольцеобразные полости 4.2 для дымовых газов сообщены друг с другом и сообщены с первым выходом теплообменника 4; выход скруббера 5 сообщен посредством патрубка со входом устройства 20 утилизации вредных примесей шлака и пепла, второй вход которого сообщен посредством патрубка с подколосниковой зоной 13 термореактора; при этом устройство 20 утилизации вредных примесей шлака и пепла выполнено в виде печи, обеспечивающей нагрев пепла и шлака до температур не менее 700°С; снаружи на термореакторе 1 на уровне подколосниковой зоны 13 размещены и жестко закреплены излучатели 19 электромагнитных волн; при этом термореактор 1 на уровне расположения электромагнитных излучателей 19 выполнен из материала, прозрачного для электромагнитного излучения; электромагнитные излучатели 13 выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне резонансных частот или частот кратных резонансным частотам колебаний атомов веществ, содержащихся в дымовых газах; газоходы и патрубки выполнены из жесткого термоустойчивого до температур 1500°С материала; соединение газоходов и патрубков обеспечено посредством фланцевых соединений, обеспечивающих прохождение потока газа.

Выполнение теплообменника 4 с полостями для воздуха позволяет обеспечить его нагрев и подать на вход камеры 6 нагретый воздух.

Насыщенная кислородом газовоздушная смесь, поступающая с выхода камеры 6 в надколосниковую и подколосниковую зоны термореактора 1 более эффективно обеспечивает горение и подержание температуры в термореакторе 1 по сравнению с наиболее близким аналогом. Что позволило обеспечить более полное сжигание дымовых газов в термореакторе 1 и исключить необходимость в подаче на вход камеры 2 дожига дымовых газов как из надколосниковой зоны термореактора 1, так и одновременно из его подколосниковой зоны (как в наиболее близком аналоге).

Отделение полостей 4.2 и 4.3 в теплообменнике 4 может быть организовано простыми средствами, например, использованием плоских перегородок 4.4, посредством которых полости 4.2 и 4.3 изолируются друг от друга. Также дополнительно для обеспечения сообщения полостей 4.2 между собой, а также полостей 4.3 между собой используется система трубопроводом (на фиг. не показаны). Сообщение полостей 4.2, а также полостей 4.3 можно организовать иным образом, наиболее удобным для производителя и/или пользователя.

В заявляемой установке на вход камеры 2 дожига подаются пиролизные газы из надколосниковой зоны, как наиболее вредные, содержащие наибольшее количество вредных примесей. Соответственно, подача в камеру 2 дожига меньшего, по сравнению с наиболее близким аналогом, объема газа позволяет соответственным образом уменьшить объем камеры 2 дожига на 20 ÷ 30%.

Термореактор 1 с колосниковой решеткой 10, камера 2 дожига, камера 3 закалки газов, теплообменник 4 и распределительная камера 6 газовоздушных потоков могут быть жестко закреплены относительно каркаса 11. Каркас 11 может быть выполнен в виде рамной (балочной) конструкции, обеспечивающей возможность жесткого закрепления всех элементов установки и возможность помещения установки, например, в транспортный контейнер.

Распределительная камера 6 газовоздушных потоков может содержать внутренние каналы, сообщенные с одной стороны с ее входом, а с другой стороны сообщенные с соответствующими выходами, при этом выравнивание газовоздушных потоков и давления на выходах указанной камеры 6 может быть обеспечено посредством датчиков регулирования давления. Выравнивание газовоздушных потоков и давления на выходах камеры 6 необходимо для того, чтобы с выходов камеры 6 газовоздушная смесь поступала в надколосниковую и подколосниковую зоны термореактора 1 с одинаковым давлением. Поступление газовоздушной смеси в надколосниковую и подколосниковую зоны термореактора 1 обеспечивает режим горения без необходимости использования дополнительного топлива. При подаче газовоздушной смеси в указанные зоны не должен нарушаться термодинамический режим внутри термореактора 1. Поддержание термодинамического режима в термореакторе 1 обеспечивается тем, что газовоздушная смесь подается в его надколосниковую и подколосниковую зоны с одинаковым давлением.

Использование ресивера (как в наиболее близком аналоге) для этих целей невозможно, поскольку ресивер предназначен только для сбора газа. При этом подача газа с выходов ресивера (как в наиболее близкого аналога) в надколосниковую и подколосниковую зоны термореактора может привести к нарушению термодинамического режима в нем из-за того, что в указанные зоны газ может подаваться под разным давлением.

Поддержание режима горения в термореакторе 1 посредством подачи с выхода камеры 6 газовоздушной смеси, насыщенной кислородом воздуха, с сохранением термодинамического режима, позволили повысить производительность установки на 10 ÷ 15% по сравнению с наиболее близким аналогом, в котором режим горения поддерживается только очищенными дымовыми газами, поступающими в термореактор с выходов ресивера, при этом сохранение термодинамического режима в термореакторе 1 в наиболее близком аналоге не обеспечивается.

Внутри камеры 3 закалки дымовых газов перед ее выходом напротив друг друга могут быть установлены углеродные электроды (на фиг. не показаны), работающие от электромагнитного импульса с частотой в диапазоне от 200 Гц до 1000 Гц и напряжением в диапазоне от 5000В до 15000В. Указанные электроды оказывают дополнительное воздействие на дымовые газы, выходящие из камеры 3 закалки газов, способствуя их деструкции.

Распределительная камера 6 газовоздушных потоков и камера 2 дожига могут быть размещены между термореактором 1 и камерой 3 закалки газов друг над другом для образования более компактной конструкции заявляемой установки, способствуя уменьшению ее габаритных размеров.

Распределительная камера 6 газовоздушных потоков может быть выполнена с третьим выходом с возможностью сообщения посредством воздуховода через третий выход с внешним потребителем тепловой энергии. Таким потребителем энергии может быть, например, локальная ТЭЦ или иной потребитель тепла.

Устройство может быть снабжено вентилятором 15, жестко зафиксированным посредством резьбового соединения относительно каркаса 11, при этом вентилятор 15 предназначен как для нагнетания воздуха в соответствующие кольцеобразные полости 4.3 теплообменника 4 через его второй вход, сообщенный с атмосферой, так и для наружного охлаждения воздушного потока и потока дымовых газов до распределительной камеры 6 газовоздушных потоков. Наличие вентилятора 15, выполняющего одновременно две функции позволяет, во-первых упростить заявляемую установку за счет исключения специальных конструктивных элементов, обеспечивающих подачу в соответствующие кольцеобразные полости 4.3 воздуха в требуемом объеме, а во-вторых позволяет еще более охладить и выровнять температуру воздуха, поступающего на вход камеры 6. Поступление на вход камеры 6 воздуха с одинаковой скоростью и при одинаковой температуре ускорит процесс стабилизации газовоздушной смеси в камере 6 и выравнивание давления на ее выходах. Что, в свою очередь, позволит повысить производительность установки в целом.

Вентилятор 15 может быть размещен на каркасе 11 над теплообменником 4 и соединен с ним посредством резьбового соединения.

Электромагнитные излучатели 19 выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне частот от 200 Гц до 100000 Гц.

Заявляемое устройство представляет собой единую жесткую работоспособную конструкцию, все элементы которой связаны сборочными операциями (резьбовыми соединениями; фланцевыми соединениями). При этом каждое фланцевое соединение представляет собой фланцевое соединение сквозного типа для того, чтобы обеспечивать прохождение через него потока газа. Установка фланцевого соединения производится с использованием крепежей и/или сварки. Соединительный комплект имеет несколько составляющих: фланец - металлическая деталь плоского профиля с отверстиями для проведения монтажа; крепежные элементы (болтовые, винтовые, заклепки), прокладки - уплотнения соединения (https://jafar-rus.ru/news/articles/osnovnye-kharakteristiki-i-naznachenie-flantsevykh-soedineniy/).

В заявляемом устройстве каркас 11 выполняет функцию корпуса, обеспечивающего надежность всего устройства в целом за счет исключения повреждения или деформации газоходов, патрубков и мест их соединения.

Существенному снижению габаритных размеров установки способствуют особенности конструкций камеры 3 закалки газов и теплообменника 4.

Камера 3 закалки дымовых газов выполнена цилиндрической из огнеупорного материала, внутри камеры закалки дымовых газов установлены на расстоянии друг от друга, выполненные из огнеупорного материала, вертикальные кольцеобразные перегородки 3.1 с образованием между ними кольцеобразных полостей 3.2, каждая перегородка 3.1 выполнена с продольным разрезом по всей длине перегородки с образованием вертикальных краев, расположенных на расстоянии друг от друга.

Таким образом, поступающие во внутрь камеры 3 дымовые газы двигаются в кольцеобразных полостях камеры 3 в противоположных направлениях, поскольку распределение потока дымовых газов по кольцеобразным полостям 3.2 происходит из общего пространства между перегородками. Организация движения дымовых газов в противоположных направлениях приводит к столкновению дымовых газов и к их торможению, увеличивая время нахождения дымовых газов в камере 3 до требуемых параметров - не менее 3 сек. Габариты камеры 3 и количество и размеры дугообразных перегородок с учетом необходимого времени закалки дымовых газов определяются расчетным путем.

Увеличение, в случае необходимости (например, при больших объемах дымовых газов) времени задержки дымовых газов (времени закалки) может быть обеспечено посредством отражателей 3.3, которые имеют в поперечном сечении дугообразную форму, отражатели закреплены на противоположных вертикальных краях смежных перегородок 3.1, другие края соответствующих перегородок 3.1 такими отражателями не снабжены. Вогнутая сторона каждого отражателя 3.3 направлена в сторону другого края соответствующей перегородки. Отражатели 3.3 способствуют еще большему завихрению дымовых газов в результате их отражения от отражателей 3.3, соответственно, такое завихрение приводит к еще большему торможению дымовых газов и к их большей (на 10÷20%) задержке в камере 3 закалки.

Выполнение камеры 3 с кольцеообразными перегородками 3.1 позволяет уменьшить ее размеры на 30÷50% по сравнению с камерами закалки дымовых газов с общей неразделенной внутренней полостью. Т.к. в камере 3 в заявляемой установке обеспечивается закалка одновременно всего поступающего в нее потока дымовых газов по всему объему камеры 3. В то время, как в камерах с общей неразделенной внутренней полостью требуемая закалка газа обеспечена только на выходе из камеры.

Поэтому для закалки одного и того же объема поступающего в камеру 3 газа, требуется гораздо меньший ее объем по сравнению с камерой закалки с неразделенной общей внутренней полостью.

Выполнение камеры 3 с теми же габаритами, что и камера закалки газов с неразделенной общей внутренней полостью, позволит повысить производительность установки, не менее, чем на 15%.

В наиболее близком аналоге для закалки газов используется вихревая камера, которая обеспечивает требуемую задержку газов (не менее, чем на 3 сек) за счет использования специальных конструктивных элементов - завихрителей.

Соответственно, габариты камеры 3, используемой в заявляемой установке, на 30÷50% меньше, чем габариты вихревой камеры в наиболее близком аналоге при одинаковой производительности установки.

В зависимости от потребностей можно выполнять камеру 3 с меньшими габаритами при сохранении производительности не меньшей, чем у наиболее близкого аналога, или же можно выполнять камеру 3 с такими же габаритами, как в наиболее близком аналоге, повысив таким образом производительность установки не менее, чем на 15%.

Следует отметить, что в камере 3 в заявляемой установке также обеспечено завихрение потока дымовых газов, но такое завихрение (даже без отражателей 3.3) является следствием организации движения потока дымовых газов в кольцеобразных полостях 3.2 в противоположных направлениях, в результате которого имеет место столкновение движущихся в указанных полостях потоков газов и образование их вихрей. Отражатели 3.3 способствуют еще большему завихрению потока дымовых газов.

Особенность конструкции теплообменника 4 заключается в том, что он выполнен цилиндрическим с внутренними дугообразными перегородками 4.1, выполненными из металла и установленными на расстоянии друг от друга с образованием между ними кольцеобразных полостей 4.2 и 4.3 для дымовых газов и воздуха. Кольцеобразные полости 4.2 для дымовых газов и кольцеобразные полости 4.3 для воздуха выполнены чередующимися и расположены смежно друг с другом; подача воздуха в теплообменник обеспечена через его второй вход, кольцеобразные полости 4.3 для воздуха сообщены между собой и сообщены со вторым выходом теплообменника 4, сообщенным, в свою очередь, с входом распределительной камеры 6 газовоздушных потоков; кольцеобразные полости 4.2 для дымовых газов сообщены друг с другом и сообщены с первым выходом теплообменника 4.

При прохождении потока дымовых газов по предназначенным для них полостям 4.2, осуществляется передача тепла через металлические перегородки (являющиеся теплопроводными) на воздух, находящийся в соседних кольцеобразных полостях. В результате обеспечивается остывание до требуемых температур дымовых газов и одновременный нагрев воздуха.

Наличие металлических перегородок 4.1 в теплообменнике 4 существенно увеличивает поверхность теплообмена по сравнению с теплообменниками с неразделенной внутренней полостью. Постоянный отвод воздуха из теплообменника 4 обеспечивает постоянное нахождение в его полости среды, воспринимающей тепло. Соответственно, для охлаждения одного и того же объема дымовых газов в заявляемой установке требуется теплообменник с меньшим до 50% объемом по сравнению с теплообменником с неразделенной внутренней полостью, в котором отсутствует постоянный отвод среды, воспринимающей тепло от дымовых газов.

Целесообразно, чтобы объем кольцеобразных полостей 4.3 для воздуха в теплообменнике 4 соответствовал объему кольцеобразных полостей 4.2 для дымовых газов. Наиболее оптимальной будет ситуация, при которой объем кольцеобразных полостей 4.3 для воздуха в теплообменнике 4 будет не менее объема кольцеобразных полостей 4.2 для дымовых газов. В этом случае обеспечивается наиболее эффективное охлаждение лымовых газов и будет иметь место нагрев воздуха до температур, равных температуре остывших дымовых газов.

Устройство работает следующим образом.

В верхнюю часть реактора 1 через загрузочное устройство, например, ленточный транспортер, поступают твердые бытовые и/или промышленные отходы, которые принимают без сортировки как из спецмашин, так и из грузового транспорта общего назначения. Крупногабаритные металлические включения отделяют из отходов на стадии приема. Затем отходы равномерно поступают в зону 14 кипящего слоя в области колосниковой решетки 10 термореактора 1 с температурой 900-200 °С.

При сгорании отходов в надколосниковой зоне термореактора 1 образуются пиролизные газы, часть которых отводится через дымосос 17 пиролизных газов в камеру 2 дожига, представляющую собой печь сжигания. Неудаленная часть пиролизных газов сгорает с одновременной ее эффективной деструкцией за счет электромагнитных излучателей в подколосниковой зоне термореактора 1. Окончательный дожиг дымовых газов из подколосниковой зоны термореактора осуществляется в печи 20, в которой также просиходит сбор и дожиг образовавшихся в процессе сгорания отходов золы и пепла.

Из камеры 2 дымовые газы поступают в камеру 3 закалки дымовых газов, в которой производится термическая закалка дымовых в течение времени не менее 3 секунд с температурой до 1400 °С. Из камеры 3 закалки дымовые газы поступают в теплообменник 4, в котором происходит их резкое охлаждение за время не более 0,6 секунды. В результате сложные молекулы, разрушенные при термической деструкции, не восстанавливаются. Затем дымовые газы поступают в блок дымоочистки, например, скруббер 5.

Часть тепловой энергии из теплообменника 4 поступает в распределительную камеру 6 газовоздушных потоков, где осуществляется выравнивание газодинамических параметров. Далее, уже равномерный поток насыщенной кислородом воздуха газовоздушной смеси с температурой до 800°С поступает по газоходам (представляющим собой, как правило, патрубки) 7 и 8 на организацию и эффективное поддержание процесса горения в реактор 1 в зону 14 кипящего слоя и в подколосниковую зону 13.

В заявляемом устройстве термин «газоход» используется для патрубков, обеспечивающих пропускание газов; термин «патрубок» используется для отрезков трубопроводов, через которые проходят в первую очередь не газы, а пепел, зола, осажденные примеси.

Организация потока воздуха (газовоздушной смеси) от термореактора 1 до камеры 6 и далее - опять в термореактор 1 в заявляемой установке позволяет:

- значительно улучшить процесс горения;

- произвести рекуперацию тепла, что, в свою очередь, повышает тепловой коэффициент полезного действия установки, как тепловой машины.

При этом подача горячего воздуха из распределительной камеры 6 газовоздушных потоков 6 в надколосниковую зону 14 термореактора (зону кипящего слоя) и в подколосниковую зону 13 позволяет наиболее эффективно поддерживать процесс горения в термореакторе 1 в его полном объеме.

Часть горячего воздуха из системы охлаждения может поступать внешнему потребителю тепловой энергии через воздуховод 9. В качестве внешнего потребителя тепловой энергии может служить, например, котельная, система отопления производственных или жилых помещений, технологические тепловые потребители.

Скруббер 5 предназначен для отвода дымовых газов, остывших после теплообменника 4 с температуры 1400°С до температур 90°С. Выход скруббера 5 сообщен посредством газохода с муфельной печью 20 для транспортировки из скруббера 5 осажденных частиц примесей на их утилизацию. Скруббер 11 также снабжен газоотводом для отвода очищенного газа в атмосферу. Муфельная печь 20 обеспечивает дожигание вредных примесей шлака и пепла при температурах не менее 700°С, что позволяет в полной мере обеспечить дожиг вредных примесей металлов и пепла. При таком дожигании вредных примесей пепла и шлака обеспечивается снижение уровня загрязненности отходящих из подколосниковой зоны термореактора 1 дымовых газов с 3 класса до 5, т.е. до полностью безопасного уровня.

В распределительной камере 6 газовоздушных потоков осуществляется сбор всех газовоздушных потоков из системы охлаждения оборудования: термореактора 1, теплообменника (экономайзера) 4, камеры закалки газов 3, камеры 2 дожига и непосредственно внешнего кожуха распределительной камеры 6 газовоздушных потоков. Средняя температура воздушного потока от термореактора 1 до распределительной камеры 6 газовоздушных потоков может регулироваться расходом воздуха от вентилятора 15 и, как правило, колеблется от 600 до 800°С.

В силу своей компактности, с учетом размещения всех конструктивных узлов устройства на жестком каркасе, все устройство может быть размещено в стандартном транспортном контейнере. При этом, за счет использования внешнего кожуха (стенки контейнера), закрывающего снаружи устройство снимается вопрос по обеспечению требований безопасной работы для обслуживающего персонала (от ожогов).

Благодаря более равномерному по сравнению с наиболее близким аналогом распределению окислителя (газовоздушной смеси из камеры 6) и горючего (отходы) в кипящем слое 12 термореактора 1 организуется благоприятное стехиометрическое соотношение и условия для устойчивого процесса горения. Рекуперация тепловой энергии осуществляется путем частичного направления нагретого воздуха в термореактор 1 камеры 6 через выходы 7 и 8. Для организации горения с использованием системы автоматического управления важно иметь стабильный газ-окислитель (воздух). Наличие камеры 6 позволяет выровнять тепловые газовоздушные потоки к равномерным выравненным параметрам по температуре, давлению, расходу. Распределительная камера 6 газовоздушных потоков позволяет использовать тепловую энергию для иных целей (например, путем направления ее внешнему потребителю и т.п.).

Таким образом, за счет распределительной камеры 6 газовоздушных потоков и ее соединения с зонами 13 и 14 термореактора 1 повышаются газодинамические свойства топлива (окислитель плюс горючее) за счет предварительного нагрева окислителя и горючего. Горючее (отходы) нагреваются в верхней надколосниковой части 14 термореактора 1 за счет конвективного теплообмена и светового излучения из зоны кипящего слоя.

Процесс горения организован в зоне кипящего слоя 14, в камере 2 дожига и в печи 20. Распределительная камера 6 газовоздушных более равномерно, чем в наиболее близком аналоге, распределяет горячие газовоздушные потоки из системы охлаждения дымовых газов на организацию процесса горения в термореакторе 1 в зоне 14 кипящего слоя в районе колосниковой решетки 10, в подколосниковой зоне 13 и в камере 2, обеспечивающей дожиг пиролизных газов из надколосниковой зоны термореактора 1.

Технические параметры газодинамического тракта в процессе работы устройства: температура под колосниковой решеткой 10 - 1400+50°С; температура дымовых газов в скруббере 5 - 80+10°С; давление по всему газодинамическому тракту (дымовых газов) составляет 800 + 100 Па; производительность заявляемого устройства до 6 т/час по твердым коммунальным отходам и до 4 т/час по твёрдым промышленным отходам; расход воздуха для стехиометрического горения составляет 13500 м3/час, при этом выделяемое тепло с килограмма топлива равняется 10,3 МДж/кг; суммарная мощность устройства при производительности 6 т/час, стехиометрическом соотношении при горении и удельной теплоте сгорания 10,3 МДж/кг равняется 45500 МДж в час, суммарная мощность устройства при производительности 4 т/час по твёрдым промышленным отходам равняется 73500 МДж в час. Коэффициент полезного действия заявляемой установки составляет 87-89%.

Данные параметры свидетельствуют о том, что эффективность заявляемой установки выше, чем у наиболее близкого аналога.

После выдержки (закалки) горячих газов в камере 3 и последующего их резкого охлаждения в теплообменнике 4, вещества, содержащиеся в горячих газах, переходят в атомарное состояние, т.е. не восстанавливаемое состояние. Поэтому периодический частичный сброс дымовых газов из скруббера 5 через воздуховод 12 не приводит к загрязнению окружающей среды. По этим же причинам не имеет место загрязнение окружающей среды на третьем выходе распределительной камеры 6 газовоздушных потоков. К возможному потребителю тепловой энергии поступает безвредный горячий воздух. Все вещества в выходящих газах содержатся в атомарном, невосстанавливаемом состоянии, что является безопасным для окружающей среды. Интенсификация перемещения горячего воздуха в устройстве обеспечивается дымососами 16 и 17.

Для повышения эффективности процесса деструкции дымовых газов заявляемое устройство снабжено преобразователями электромагнитного излучения 19. Состав веществ дымовых газов предварительно определяется по результатам анализа их состава. Частота электромагнитного излучения периодически изменяется в соответствии с резонансной частотой веществ, содержащихся в дымовых газах.

Процесс осуществляется в зоне горения (в подколосниковой зоне 13 термореактора), где дымовые газы подвержены термическому воздействию, что приводит к разрушению или ослаблению межмолекулярных связей.

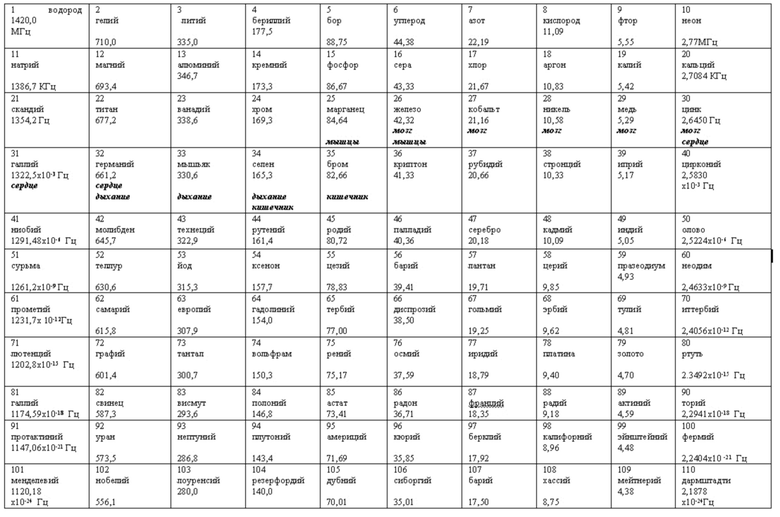

При этом сведения о резонансных частотах химических элементов таблицы Менделеева известны (см. таблицу 1).

Таблица 1:

Для эффективной работы устройства используются материалы термореактора (как минимум на уровне подколосниковой зоны), прозрачные для электромагнитного излучения в рабочем диапазоне частот, например, выполненного из смесей стекла, кварца или керамики.

Дымовые газы, как правило, являются дипольными или полярными диэлектриками за счет электролиза дымовых газов в кипящем слое 14 (в надколосниковой зоне термореактора) от искровых разрядов статического электричества, образующегося на колосниковой решетке 10 и внутренней поверхности термореактора 1 за счет динамики и завихрения газового потока, увлекающего частицы утилизируемых отходов, обладающих соответствующим удельным электрическим сопротивлением. При этом при трении веществ дымовых газов о решетку 10 и внутреннюю поверхность термореактора 1 генерируется статическое электричество, которое образует разряды, способствующие как диссоциации воды на водород и кислород, так и термической деструкции частиц утилизируемых отходов на углеводороды и оксид углерода.

Статическое электричество на колосниковой решетке 10 генерируется при трении веществ, содержащихся в дымовых газах, о колосниковую решетку 10 (так называемый эффект трибоэлектризации).

Трибоэлектричество (от греч. tribos - трение) - явление возникновения электрических зарядов при трении и последующем разделении материалов.

Наличие поляризованных частиц позволяет эффективно передавать энергию электромагнитного излучения к дымовым газам, воздействуя, в первую очередь, на кинетику процесса. При взаимодействии электромагнитного излучения с дипольными диэлектриками диполи веществ постоянно меняют ориентацию в пространстве по направлению линий электрического поля, и при этом испытывают напряжение вдоль магнитных линий, вследствие чего уменьшаются межмолекулярные силы.

Индуцированные или постоянные диполи среды меняют свою ориентацию под действием переменного электромагнитного поля. В зависимости от частоты внешнего электромагнитного поля диполь может двигаться во времени со скоростью изменения поля, отставать от него или оставаться на месте. Т.к. движение диполей ограничено соседними атомами, в результате внутреннего взаимодействия диполей энергия их вращательного движения расходуется на химические превращения или переходит в тепло. Если частота электромагнитного излучения максимально близка к частоте, с которой могут менять свою ориентацию молекулярные диполи среды (резонансная частота), то энергия излучения эффективно передается в первую очередь на энергию вращательного движения частиц. Для этого электромагнитные преобразователи выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне частот от 200 Гц до 100000 Гц.

Вклад в поглощение дает также ионная проводимость, но доминирующим механизмом поглощения является изменение ориентации дипольных молекул диэлектрика под действием переменного электрического поля. Для магнитных материалов, содержащихся в дымовых газах: железо, никель, кобальт и др., необходимо также учитывать воздействие магнитной составляющей поля на вещество, которое может вносить определяющий вклад во взаимодействие веществ с переменным электромагнитным излучением.

При воздействии электромагнитного поля на дымовые газы с высоким содержанием пара, находящиеся на поверхности жидкости молекулы стремятся изменить ориентацию по направлению линий электрического поля. Т.к. движение молекул ограничено соседними молекулами, то при переориентации молекул наблюдается увеличение поверхностного натяжения в глубину жидкости. При этом у молекул на поверхности возникает крутящий момент, стремящийся развернуть молекулу жидкости. Скорость поворота частиц дымовых газов не одинакова из-за различных диэлектрических свойств веществ. Вследствие этого межмолекулярное взаимодействие молекул дымовых газов ослабевает, и молекулы переходят во внешнюю среду. Скорость электромагнитной деструкции зависит: от мощности и частоты излучения, количества дымовых газов, способа вывода дымовых газов из реактора, а также температуры дымовых газов.

При облучении дымовых газов электромагнитным полем возникает переориентация электронных оболочек молекул кристаллических веществ дымовых газов, что приводит к полному разрушению межмолекулярных связей при меньших затратах.

В результате десорбции дымовых газов при электромагнитном излучении образующиеся шлаки и легкий пепел в количестве, как показывают эксперименты, не превышает 0,4% от общей массы отходов, поступают в устройство 20 под действием силы собственного веса. Такой способ удаления шлаков и легкого пепла устраняет необходимость установки дополнительных устройств, используемых для отвода шлака и легкого пепла термореактора 1. Проведение деструкции с помощью электромагнитного излучения в условиях резонанса позволяет сократить время, необходимое для деструкции газов, а также проводить деструкцию при значительно меньших температурах и без большого избыточного давления или вакуумирования. Это позволяет обеспечивать деструкцию дымовых газов, содержащих вещества с высокими температурами кипения и/или не способных разлагаться при нагревании.

Работа заявляемой установки была проверена при частотах электромагнитного излучения излучателей 19, равных 200 Гц и 100000 Гц, а также при частоте электромагнитных импульсов углеродных электродов в камере 3, равной 200 Гц и 1000 Гц, при напряжении, равном 5000В и 15000В.

При минимальных значениях частот и напряжения излучателей 19 и углеродных электродов степень очистки в заявляемой установке обеспечивалась в диапазоне 99,2 ÷ 99,5%. При этом КПД установки составлял 87% при минимальных значениях указанных параметров, и 89% при максимальных значениях указанных параметров.

При этом производительность заявляемой установки была выше, чем у наиболее близкого аналога на 15% при минимальных значениях указанных параметров (при одинаковых габаритных размерах камеры 3 и теплообменника 4) и на 20% при максимальных значениях указанных параметров.

Снижение габаритных размеров установки в целом обеспечивается за счет снижения габаритных размеров камеры 3 (на 30-50%) и теплообменника (на 50%) по сравнению с наиболее близким аналогом при одинаковой производительности.

С учетом изложенного заявляемое устройство обеспечивает достижение технического результата, заключающегося в повышении эффективности устройства для утилизации отходов с одновременным обеспечением экологичности процесса утилизации, надлежащего качества очистки дымовых газов, а также обеспечивает снижение габаритных размеров установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2793026C1 |

| Способ утилизации отходов | 2022 |

|

RU2808265C1 |

| ТОПОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ СЫПУЧИХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2394187C2 |

| УСТАНОВКА МОБИЛЬНАЯ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ | 2020 |

|

RU2753797C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2021 |

|

RU2755988C1 |

| КАМЕРНЫЙ ОГНЕВОЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2218525C2 |

Изобретение относится к области оборудования для утилизации промышленных и бытовых отходов, в том числе горючих низкокалорийных отходов. Технический результат – повышение эффективности устройства для утилизации отходов с одновременным обеспечением экологичности процесса утилизации и надлежащего качества очистки дымовых газов. Установка для утилизации отходов содержит термореактор с колосниковой решеткой, камеру дожига дымовых газов, камеру закалки дымовых газов, теплообменник. Термореактор в верхней части выполнен с возможностью сообщения с устройством загрузки отходов. В подколосниковой зоне термореактора обеспечена деструкция сгорающих газов, надколосниковая зона термореактора через дымосос пиролизных газов сообщена с камерой дожига, выход которой сообщен с входом камеры закалки дымовых газов, выход которой сообщен с первым входом теплообменника. Установка содержит распределительную камеру газовоздушных потоков для стабилизации потока газа и выравнивания давления на ее выходах. Вход распределительной камеры газовоздушных потоков сообщен со вторым выходом теплообменника, первый выход распределительной камеры газовоздушных потоков сообщен с подколосниковой зоной термореактора, второй выход распределительной камеры газовоздушных потоков сообщен с зоной кипящего слоя термореактора, образованной около колосниковой решетки. Внутри камеры закалки дымовых газов установлены на расстоянии друг от друга вертикальные кольцеобразные перегородки с образованием между ними кольцеобразных полостей. Каждая перегородка камеры закалки выполнена с продольным разрезом по всей длине перегородки с образованием вертикальных краев, расположенных на расстоянии друг от друга. Теплообменник выполнен цилиндрическим с внутренними дугообразными перегородками, установленными на расстоянии друг от друга с образованием между ними кольцеобразных полостей для дымовых газов и воздуха. При этом кольцеобразные полости для дымовых газов и кольцеобразные полости для воздуха выполнены чередующимися и расположены смежно друг с другом. Подача воздуха в теплообменник обеспечена через его второй вход. Кольцеобразные полости для воздуха сообщены между собой и сообщены со вторым выходом теплообменника, сообщенным, в свою очередь, с входом распределительной камеры газовоздушных потоков. Установка содержит скруббер, при этом теплообменник снабжен сообщенным с кольцеобразными полостями для дымовых газов первым выходом, который сообщен посредством газохода с входом скруббера через дымосос дымовых газов. Кольцеобразные полости для дымовых газов сообщены друг с другом и сообщены с первым выходом теплообменника. Выход скруббера сообщен посредством патрубка с входом устройства утилизации вредных примесей шлака и пепла, второй вход которого сообщен посредством патрубка с подколосниковой зоной термореактора. Снаружи на термореакторе на уровне подколосниковой зоны размещены и жестко закреплены излучатели электромагнитных волн. 12 з.п. ф-лы, 3 ил., 1 табл.

1. Установка для утилизации отходов, содержащая термореактор с колосниковой решеткой, камеру дожига дымовых газов, камеру закалки дымовых газов, теплообменник, термореактор в верхней части выполнен с возможностью сообщения с устройством загрузки отходов, в подколосниковой зоне термореактора обеспечена деструкция сгорающих газов при температуре 1400±50°С и при давлении 0,02-0,08 МПа, надколосниковая зона термореактора через дымосос пиролизных газов сообщена с камерой дожига, выход которой сообщен с входом камеры закалки дымовых газов, выход которой сообщен с первым входом теплообменника, отличающаяся тем, что содержит распределительную камеру газовоздушных потоков для стабилизации потока газа и выравнивания давления на ее выходах, вход распределительной камеры газовоздушных потоков сообщен со вторым выходом теплообменника, первый выход распределительной камеры газовоздушных потоков сообщен с подколосниковой зоной термореактора, второй выход распределительной камеры газовоздушных потоков сообщен с зоной кипящего слоя термореактора, образованной около колосниковой решетки, камера закалки дымовых газов выполнена цилиндрической из огнеупорного материала, внутри камеры закалки дымовых газов установлены на расстоянии друг от друга выполненные из огнеупорного материала вертикальные кольцеобразные перегородки с образованием между ними кольцеобразных полостей, каждая перегородка камеры закалки выполнена с продольным разрезом по всей длине перегородки с образованием вертикальных краев, расположенных на расстоянии друг от друга, теплообменник выполнен цилиндрическим с внутренними дугообразными перегородками, выполненными из металла и установленными на расстоянии друг от друга с образованием между ними кольцеобразных полостей для дымовых газов и воздуха, при этом кольцеобразные полости для дымовых газов и кольцеобразные полости для воздуха выполнены чередующимися и расположены смежно друг с другом, подача воздуха в теплообменник обеспечена через его второй вход, кольцеобразные полости для воздуха сообщены между собой и сообщены со вторым выходом теплообменника, сообщенным, в свою очередь, с входом распределительной камеры газовоздушных потоков, установка содержит скруббер, при этом теплообменник снабжен сообщенным с кольцеобразными полостями для дымовых газов первым выходом, который сообщен посредством газохода с входом скруббера через дымосос дымовых газов, обеспечивающим направление потока дымовых газов от теплообменника к скрубберу, кольцеобразные полости для дымовых газов сообщены друг с другом и сообщены с первым выходом теплообменника, выход скруббера сообщен посредством патрубка с входом устройства утилизации вредных примесей шлака и пепла, второй вход которого сообщен посредством патрубка с подколосниковой зоной термореактора, при этом устройство утилизации вредных примесей шлака и пепла выполнено в виде печи, обеспечивающей нагрев пепла и шлака до температур не менее 700°С, снаружи на термореакторе на уровне подколосниковой зоны размещены и жестко закреплены излучатели электромагнитных волн, при этом термореактор на уровне расположения электромагнитных излучателей выполнен из материала, прозрачного для электромагнитного излучения, электромагнитные излучатели выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне резонансных частот или частот, кратных резонансным частотам колебаний атомов веществ, содержащихся в дымовых газах, газоходы и патрубки выполнены из жесткого термоустойчивого до температур 1500°С материала, соединение газоходов и патрубков обеспечено посредством фланцевых соединений, обеспечивающих прохождение потока газа.

2. Установка по п. 1, отличающаяся тем, что камера закалки дымовых газов выполнена с возможностью удержания дымовых газов в камере в течение не менее 3 сек.

3. Установка по п. 1, отличающаяся тем, что противоположные вертикальные края смежных перегородок снабжены дугообразными в поперечном сечении отражателями, при этом вогнутая сторона каждого отражателя направлена в сторону другого края соответствующей перегородки.

4. Установка по п. 1, отличающаяся тем, что содержит каркас, относительно которого жестко закреплены термореактор с колосниковой решеткой, камера дожига, камера закалки газов, теплообменник и распределительная камера газовоздушных потоков.

5. Установка по п. 1, отличающаяся тем, что распределительная камера газовоздушных потоков содержит внутренние каналы, сообщенные с одной стороны с ее входом, а с другой стороны - с соответствующими выходами, при этом выравнивание газовоздушных потоков и давления на выходах указанной камеры обеспечено посредством датчиков регулирования давления.

6. Установка по п. 1, отличающаяся тем, что внутри камеры закалки дымовых газов перед ее выходом напротив друг друга установлены углеродные электроды, работающие от электромагнитного импульса с частотой в диапазоне от 200 Гц до 1000 Гц и напряжением в диапазоне от 5000 В до 15000 В.

7. Установка по п. 1, отличающаяся тем, что распределительная камера газовоздушных потоков выполнена с третьим выходом с возможностью сообщения посредством воздуховода через третий выход с внешним потребителем тепловой энергии.

8. Установка по п. 4, отличающаяся тем, что устройство снабжено вентилятором, жестко зафиксированным посредством резьбового соединения относительно каркаса, при этом вентилятор предназначен как для нагнетания воздуха в соответствующие кольцеобразные полости теплообменника через его второй вход, сообщенный с атмосферой, так и для наружного охлаждения воздушного потока и потока дымовых газов до распределительной камеры газовоздушных потоков.

9. Установка по п. 8, отличающаяся тем, что вентилятор размещен на каркасе и соединен с ним посредством резьбового соединения.

10. Установка по п. 8, отличающаяся тем, что вентилятор размещен на каркасе над теплообменником.

11. Установка по п. 1, отличающаяся тем, что электромагнитные излучатели выполнены с возможностью периодического изменения частоты электромагнитного излучения в диапазоне частот от 200 Гц до 100000 Гц.

12. Установка по п. 1, отличающаяся тем, что объем кольцеобразных полостей для воздуха в теплообменнике соответствует объему кольцеобразных полостей для дымовых газов.

13. Установка по п. 1, отличающаяся тем, что объем кольцеобразных полостей в теплообменнике составляет не менее объема кольцеобразных полостей для дымовых газов.

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ДРЕВЕСНЫХ ОТХОДОВ НА БАЗЕ ГАЗОГЕНЕРАТОРА | 2006 |

|

RU2348860C2 |

| Вагранка | 1956 |

|

SU104672A1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| JP 2001342476 A, 14.12.2001 | |||

| СЕКЦИОННЫЙ ВИНТОВОЙ КОНВЕЙЕР | 0 |

|

SU236303A1 |

Авторы

Даты

2024-04-16—Публикация

2023-07-26—Подача