Изобретение может быть использовано для утилизации бытовых, сельскохозяйственных и промышленных отходов.

Из патента РФ № 96217 на полезную модель известно устройство для переработки бытовых и промышленных отходов органического происхождения, содержащее реактор пиролиза, состоящий из двух частей, и систему разделения парогазовых продуктов пиролиза, при этом в него дополнительно введен источник электромагнитного воздействия, установленный с возможностью воздействия на продукты пиролиза во второй части реактора, выход которой соединен с системой разделения парогазовых продуктов пиролиза.

Из патента РФ № 2573137 на изобретение известен способ переработки и утилизации отходов, включающий загрузку отходов в герметичную теплоизолированную камеру сжигания, в которой размещены термические стержни, разогрев стержней излучателями электромагнитных волн сверхвысокой частоты, разогрев утилизируемых отходов до температуры их горения, отвод продуктов горения через канал их отвода в герметичную теплоизолированную камеру дожигания, оснащенную термическими стержнями и сообщенную через трубу с атмосферой, отличающийся тем, что разогрев стержней в камере сжигания и камере дожигания сначала осуществляют в пределах от 800 до 1200°C, затем при нагреве и сжигании отходов в камере сжигания, а также при испарении воды из отходов давление газов и пара в камере сжигания повышают, для чего одновременно или попеременно подают в камеру сжигания под давлением воздух и доводят разогрев стержней в камере дожигания до температуры 1200-1400°C, доводят давление продуктов горения в камере сжигания до момента появления летучих компонентов продуктов горения и появления воздушной тяги в камере дожигания, под давлением принудительно подают продукты горения через канал из камеры сжигания в камеру дожигания, где их дожигают при указанной температуре и нейтрализуют, а затем утилизируют путем выброса в атмосферу или в специальный контейнер, причем скорость горения отходов и дожигания продуктов горения регулируют интенсивностью излучения излучателей и наддувом подаваемого воздуха в камеру сжигания, во время прохождения продуктов горения в камере дожигания регулируют перепад давления продуктов горения в камере сжигания и камере дожигания путем увеличения или уменьшения давления воздуха, подаваемого в камеру сжигания.

Способ по патенту РФ № 2573137 выбран в качестве наиболее близкого аналога.

Недостатком аналогов является их низкая эффективность, особенно при утилизации влажных отходов.

Техническая проблема, решаемая предлагаемым изобретением – создание высокоэффективного способа утилизации отходов, в том числе влажных отходов.

Технический результат, достигаемый изобретением – повышение полноты утилизации отходов, в том числе влажных, повышение эффективности способа.

Технический результат достигается за счет того, что в способе утилизации отходов, осуществляемом в термореакторе, содержащем три функциональные зоны, первая функциональная зона представляет собой зону пиролизных газов, расположенную над колосниковой решеткой, вторая функциональная зона представляет собой зону кипящего слоя, расположенную около колосниковой решетки, третья функциональная зона представляет собой камеру сгорания, расположенную под колосниковой решеткой, предварительно определяют количество тепла, генерируемого реактором, осуществляют подачу в зону пиролизных газов отходов с расходом до 25кг/сек, обеспечивающей сгорание отходов теплом, генерируемым реактором, одновременно обеспечивают тангенциальную подачу в зону кипящего слоя пара с температурой не ниже 400ºС и тангенциальную подачу окислителя в зону кипящего слоя и/или в камеру сгорания, в зоне кипящего слоя между внутренней поверхностью термореактора и колосниковой решеткой организуют электрическое поле напряжением от 1 кВ до 10 кВ, при этом электрическое поле организуют с изменяющейся напряженностьюв диапазоне (1,0 ÷ 2,0)×104 В/см.

Окислителем является воздух.

В зону кипящего слоя подают пар, образующийся в первой зоне реактора от нагрева отходов с влажностью не менее 50% и температурой до 900°С.

В зону кипящего слоя через канал, выполненный в стенке термореактора, подают пар из парового котла с температурой 450°С.

В зону кипящего слоя подают пар, образующийся в первой зоне реактора от нагрева отходов с влажностью не менее 50% и температурой до 900°С, одновременно в зону кипящего слоя подают пар из парового котла с температурой 450°С через канал, выполненный в стенке термореактора.

Электрическое поле организуют за счет внешних источников электромагнитного излучения, для этого поверхность термореактора в зоне расположения источников электромагнитного поля выполняют прозрачной для электромагнитного излучения.

Электрическое поле организуют в виде статического электрического поля за счет выполнения верхней части колосниковой решетки в виде расширяющегося книзу усеченного конуса с щелями, за счет выполнения нижней части колосниковой решетки цилиндрической с щелями вдоль цилиндрической поверхности, а также за счет выполнения внутренней поверхности термореактора электропроводной.

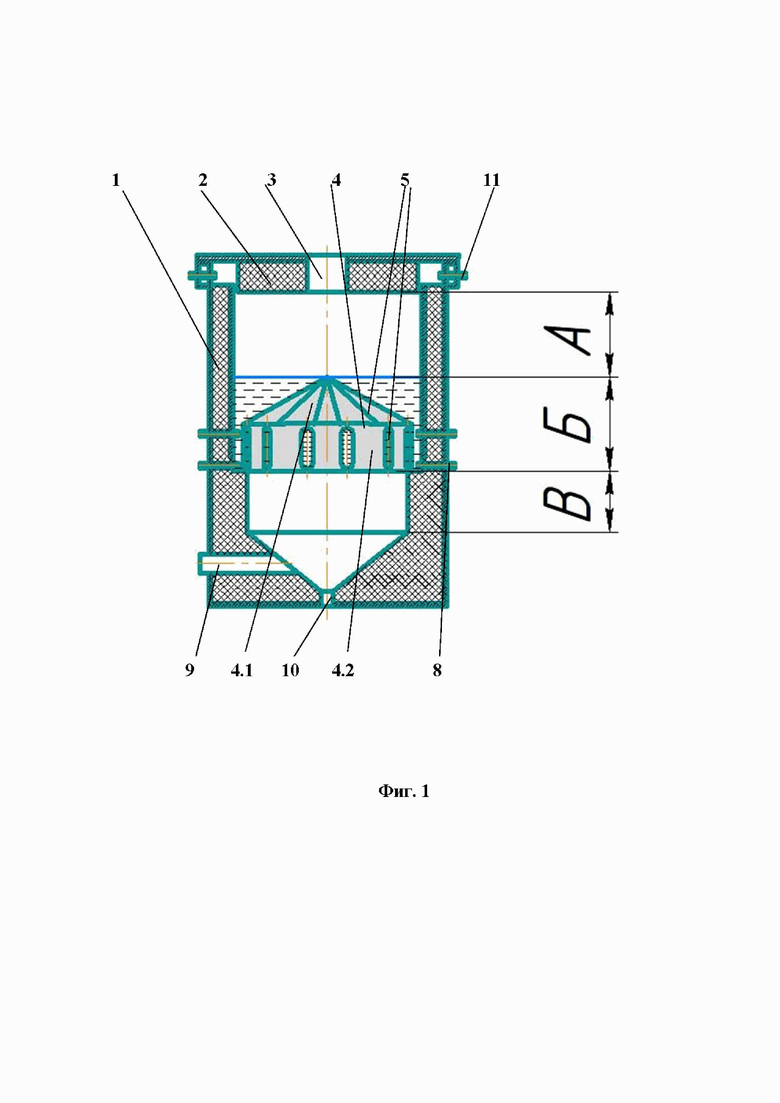

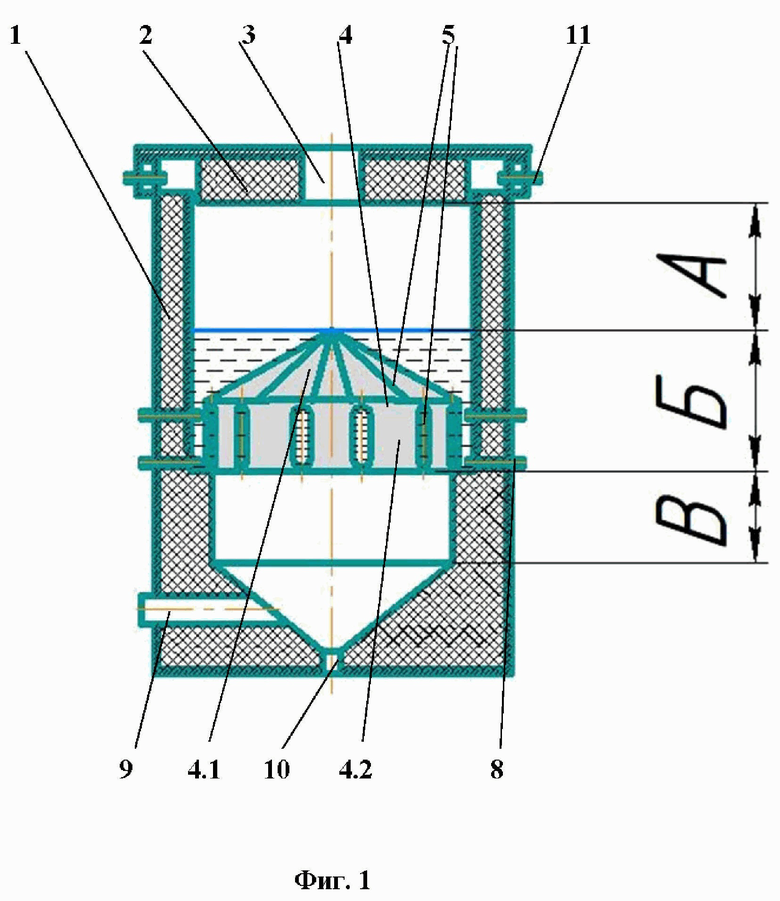

На фиг. 1 изображено сечение термореактора для осуществления заявляемого способа.

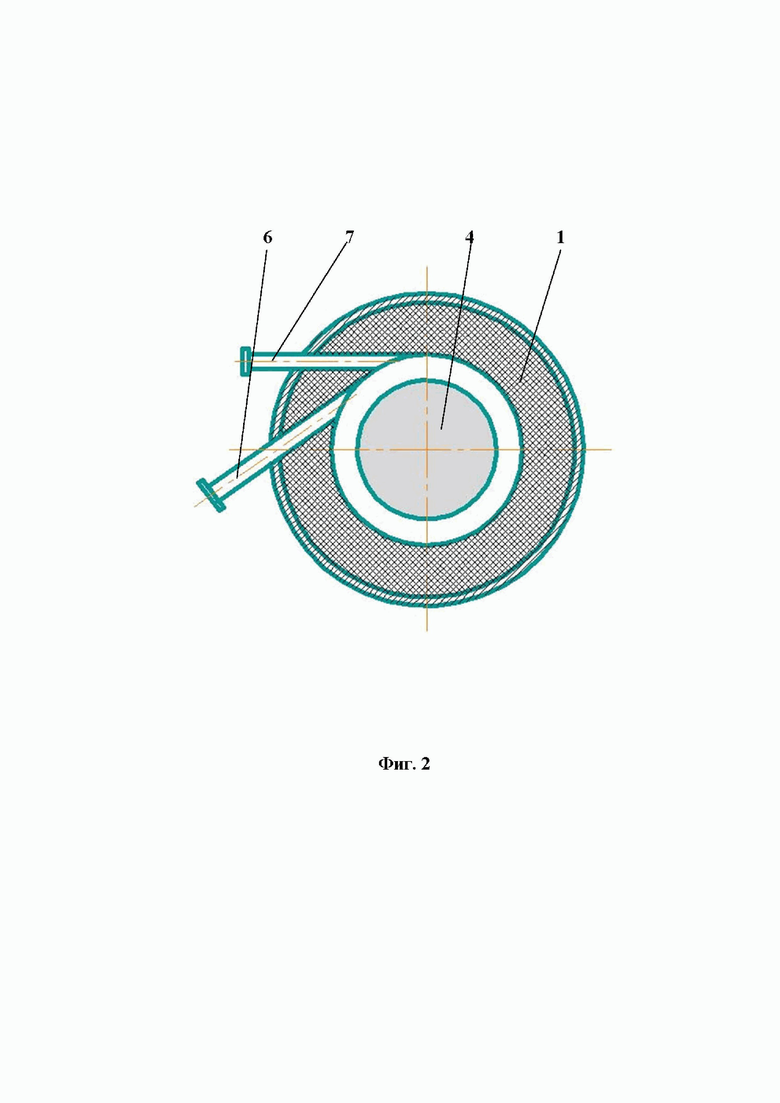

На фиг. 2 показано поперечное сечение термореактора, иллюстрирующее тангенциальную подачу пара и воздуха.

Заявляемый способ осуществляли на установке (термореакторе), схематичный вид которой представлен на фиг. 1 и 2.

Термореактор содержит корпус 1, крышку 2 с отверстием 3 для загрузки отходов, колосниковую решетку 4 со щелями 5 в верхней части 4.1 в виде усеченного конуса и в нижней цилиндрической части 4.2; канал 6 для подвода пара из парового котла, канал 7 для подвода воздуха; электроды 8; патрубок 9 выхода дымовых газов; патрубок 10 выхода шлака; патрубки 11 выхода пиролизных газов.

Термореакторразделен на три функциональные зоны: первая функциональная зона А представляет собой зону пиролизных газов, расположенную над колосниковой решеткой 4; вторая функциональная зона Б представляет собой зону кипящего слоя, расположенную около колосниковой решетки 4; третья функциональная зона В представляет собой камеру сгорания, расположенную под колосниковой решеткой 4.

Отходы, независимо от их физического состояния (твердые, жидкие, газообразные) поступают в блок приема отходов (например, Силос СС ТУ25.29.11-001-32459602-2015), в котором осуществляется накопление отходов, подлежащих утилизации. Определяют характеристики сырья, направляемого на утилизацию, и устанавливают их соответствие предъявляемым требованиям.

В случае несоответствия параметров сырья установленным требованиям, сырье направляют в блок обработки отходов (например, Мусоросортировочная линия "7GReenLine-М" завода "Текстиль Маш» г. Коломна; шредерная обработка, например, Двухвальный шредер TX-800 АО «Сибирская полимерная компания»). В блоке обработки отходов осуществляют корректировку состава сырья с целью обеспечения его необходимых свойств. Обработку сырья осуществляют путем, например, разделения/отделения фракций сырья (отходов), путем обезвреживания отходов любым известным способом (могут использоваться термические, химические способы). Также обработка сырья может осуществляться путем дробления/измельчения, усреднения, грохочения и т.п.

Сырье, в состоянии, соответствующем предъявляемым требованиям, поступает в бункер сбора сырья для его последующей транспортировки в термореактор.

Сырье в реактор поступает в соответствии с установленными правилами, а именно: количество подаваемого сырья должно быть пропорционально количеству тепловой энергии, вырабатываемой реактором. Для этого предварительно определяют количество тепла, вырабатываемого реактором, на единицу объема реактора. В общем случае расходотходов не должен превышать 12 кг/сек для установки производительностью 5 т/ч; для установки производительностью 10 т/ч расход отходов не должен превышать 25 кг/сек; для установки производительностью 3 т/ч расход отходов не должен превышать 7 кг/сек;

Соблюдение указанного правила, определяющего количество сырья, подаваемого в термореактор в единицу времени, позволяет исключить предъявление к сырью дополнительных требований, связанных с наличием у сырья собственной теплоты сгорания. Поэтому в заявляемом способе можно использовать сырье с любой теплотой сгорания, которая может варьироваться в широком диапазоне.

Сырье поступает в реактор, как правило, через верхнюю часть термореактора, в котором происходит процесс деструкции сырья при температурах выше 1200°С и давлении 0,02-0,05 МПа.

В термореакторе обеспечено комбинированное воздействие на сырье в виде сочетания термического и электромагнитного воздействия.

Первоначальный холодный запуск процессов деструкции в реакторе обеспечивается растопочным блоком, который может работать на любом виде топлива (твердом, жидком, газообразном). Процесс самоподдерживающей деструкции входящего сырья начинается при температуре входящего сырья выше 400°С. Поэтому после достижения указанной температуры подача в реактор топлива из растопочного блока прекращается.

Режим работы ректора поддерживается в зависимости от вида поступающего сырья шиберной заслонкой, посредством которой регулируют количество подаваемого сырья в установленном количестве.

Актуальной задачей с точки зрения повышения энергетической эффективности процесса переработки отходов является увеличение выхода пиролизных газов. Так известно повышение выхода пиролизных газов за счет газификации твердого углеродистого остатка, который после выделения из него неорганической фракции подается в реактор газификации совместно с паром и кислородом. Полученный синтез-газ, содержащий водород, углекислый газ, окись углерода и водяной пар, подают в пиролизный реактор ().

Газификация отходов представляет собой высокотемпературное превращение органических компонентов в горючий газ, состоящий из CO и H2, в присутствии окислителя (газифицирующего агента). Для процесса газификации отходов с использованием в качестве газифицирующего агента паро-воздушной смеси требуется температура не менее 600°С.

Газификацию можно рассматривать как неполное окисление углерода. Чаще всего окислителями служат кислород и водяной пар. Однако при окислении углерода чистым кислородом в реакторе создается слишком высокая температура, поэтому в качестве газифицирующего агента (дутья) обычно используют воздух, парокислородную или паровоздушную смесь. Теплота сгорания продукта - газа выше, если его получают парокислородной газификацией. При воздушной или паровоздушной газификации образовавшийся газ содержит значительное количество азота и имеет более низкую теплоту сгорания.

В заявляемом способе подача пара может быть организована тремя способами:

- от нагрева отходов, имеющих влажность не менее 50%, при этом температура образующегося пара составляет до 900°С. В этом случае тангенциальная подача пара обеспечивается конструкцией колосниковой решетки – ее выполняют в виде усеченного конуса, расширяющегося книзу. Соответственно, направление пара, поступающего из верхней части термореактора, будет тангенциальным по отношению к поверхности колосниковой решетки.

- через специальный канал подачи пара из парового котла с температурой до 450°С. Тангенциальная подача воздуха и пара обеспечивается выполнением соответствующих каналов так, как это показано на фиг. 2;

- одновременной подачи пара из первой зоны и из парового котла.

Подаваемые тангенциально в кипящую зону термореактора пар и воздух (который также может подаваться в камеру сгорания под колосниковой решеткой) организуют вихревой поток с паровым пристеночным слоем, существенно активизируя поток газа во всем объеме реактора.

Для интенсификации процесса деструкции газов в объеме термореактора создают электрическое поле напряжением от 1 до 10 кВ.

Влияние электрического поля на деструкцию газов, образующихся при сгорании отходов известно.

В заявляемом способе организуют электрическое поле с различной напряженностью (диапазон (1,0 ÷ 2,0)×104 В/см) с тем, чтобы обеспечить стабильный электрически разряд во всем объеме зоны кипящего слоя в зависимости от геометрии колосниковой решетки.

Можно обеспечивать однородное электрическое поле с заведомо более высокой напряженностью с тем, чтобы обеспечить стабильный электрический разряд во всем объеме зоны кипящего слоя. Однако, при этом будет иметь место повышенный расход электрической энергии, необходимой для создания электрического поля, что существенно снизит эффективность процесса утилизации отходов.

Организация электрического поля с изменяющейся в диапазоне (1,0 ÷ 2,0)×104 В/см напряженностью, позволяет обеспечить необходимый и достаточный расход электрической энергии для стабильного электрического разряда во всем объеме зоны кипящего слоя.

Необходимая напряженность организуется расположением источников электромагнитного излучения, значением их выходных параметров. Электродами в этом случае являются как источники электромагнитного излучения и/или внутренний кожух термореактора, так и поверхность колосниковой решетки, между которыми должна быть обеспечена разность потенциалов в диапазоне, например от 400 до 800 В. Такой разности потенциалов достаточно для обеспечения стабильного электрического разряда в около колосниковой зоне (в зоне кипящего слоя). При этом сопротивление изоляции между электродами должно быть не менее 20 МОм.

Необходимая напряженность электрического поля может быть обеспечена и при отсутствии специальных источников электромагнитного излучения, а только за счет создания статического электричества от вихревых потоков образующихся дымовых газов и продуктов горения, соударяющихся о поверхность колосниковой решетки.

Для обеспечения необходимого электрического поля за счет статического электричества около колосниковой решетки, во-первых, обеспечивают необходимую скорость подачи пара и воздуха (определяемую расчетным путем), а также геометрией колосниковой решетки, выполненной со щелями как в верхней конусообразной части, так и в нижней цилиндрической части.

Выполнение колосниковой решетки состоящей из двух частей (конусообразной и цилиндрической), а также выполнение указанных частей с щелями, призвано существенно увеличить длительность нахождения дымовых газов и продуктов горения в зоне кипящего слоя (в около колосниковой зоне), поскольку в процессе соударения дымовых газов и продуктов горения о колосниковую решетку образуется статическое электричество, позволяющее исключить необходимость использования внешних источников электромагнитного излучения.

Двигаясь в электрическом поле, электроны приобретают энергию, превышающую пороговую энергию ионизации нейтральных частиц (молекул) газа и ионизуют их, что приводит к образованию так называемых «вторичных» электронов и развитию электронной лавины. В результате образуется неравновесная низкотемпературная плазма с температурой более 3000°С.

Зона плазмы является источником химически активных частиц, как это имеет место и в описанном выше типе разряда с металлическими электродами. Положительные ионы с энергией, достигающей сотни электронвольт, бомбардируют продукты утилизации в кипящем слое, вызывая ряд важнейших эффектов. Первый из них − эмиссия электронов, необходимая для поддержания разряда. Образующийся при электроразряде пар оказывает существенное влияние на состав и свойства плазмы.

Водяные пары, подающиеся в зону кипящего слоя (при обоих случаях формирования электрического поля), способствуют электролизу дымовых газов за счет образования разрядов статического электричества между колосниковой решеткой и внутренней поверхностью термореактора, являющихся, соответственно, катодом и анодом. Подаваемые в зону кипящего слоя способствуют повышению разности потенциалов между поверхностью колосниковой решетки и внутренней поверхностью термореактора (выполняемой электропроводной) до 10 кВ, еще более повышая процесс интенсификации деструкции дымовых газов, образующихся при сгорании отходов.

При этом интенсификация деструкции обеспечивается достаточно простым способом, не являющимся энергозатратным и энергоемким, способствуя эффективности заявляемого способа.

Наличие постоянного электрического поля в атмосфере дымовых газов и пара, подаваемого в зону кипящего слоя, приводит к образованию кислорода и водорода. При горении водорода происходит выделение тепловой энергии, водород сгорает и дает дополнительные калории в топливной смеси в зоне кипящего слоя, а кислород увеличивает объем воздуха в зоне кипящего слоя, способствуя лучшему и полному сгоранию отходов. Одновременно зона кипящего слоя «получает» кислород из воздуха, подаваемого или непосредственно в зону кипящего слоя или в камеру сгорания (под колосниковую зону).

Воздух может подаваться посредством установок ВДН-10.

Эффективность заявляемого способа проверялась на Установке компании АО «Фонд Компас» СНПО.90.00.00.000 с характеристиками в соответствие с табл.1.

Табл.1

из 9 двадцатифутовых контейнеров, мм

(ширина, длина, высота)

ГОСТ 12.1.007

2. Создание однородной массы с использованием шредерной установки

Т=115 0С, Р= 5Бар), МВт в час

В процессе эксперимента задавались следующие параметры:

- расход отходов для установки производительностью 5т/ч составлял12 кг/сек; для установки производительностью 10 т/ч расход отходов составлял 25 кг/сек; для установки производительностью 3 т/ч расход отходов составлял 7 кг/сек.

Параметры электрического поля (Табл. 2):

Замеры производились при производительности 10, 5 и 3 т/ч по утилизации твердых коммунальных отходов. Результаты отражены в табл.3

%

Таким образом, заявляемый способ обеспечивает высокую эффективность при утилизации отходов, в том числе влажных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая камера для очистки газов | 2023 |

|

RU2815266C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2793026C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2817604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2016 |

|

RU2631081C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2005 |

|

RU2334171C2 |

Изобретение относится к способу утилизации отходов и может быть использовано для утилизации бытовых, сельскохозяйственных и промышленных отходов. Способ осуществляется в термореакторе, содержащем три функциональные зоны. Первая функциональная зона представляет собой зону пиролизных газов, расположенную над колосниковой решеткой. Вторая функциональная зона представляет собой зону кипящего слоя, расположенную около колосниковой решетки. Третья функциональная зона представляет собой камеру сгорания, расположенную под колосниковой решеткой. При этом предварительно определяют количество тепла, генерируемого реактором, и осуществляют подачу в зону пиролизных газов отходов с расходом до 12 кг/сек, обеспечивающим сгорание отходов теплом, генерируемым реактором. Одновременно обеспечивают тангенциальную подачу в зону кипящегослоя пара с температурой не ниже 400°С и тангенциальную подачу окислителя в зону кипящего слоя и/или в камеру сгорания. В зоне кипящего слоя между внутренней поверхностью термореактора и колосниковой решеткой организуют электрическое поле напряжением от 1 кВ до 10 кВ. Причем электрическое поле организуют с изменяющейся напряженностью в диапазоне (1,0÷2,0)×104 В/см. Технический результат изобретения заключается в повышении полноты утилизации отходов, в том числе влажных, повышении эффективности способа. 6 з.п. ф-лы, 2 ил., 2 табл.

1. Способ утилизации отходов, осуществляемый в термореакторе, содержащем три функциональные зоны, первая функциональная зона представляет собой зону пиролизных газов, расположенную над колосниковой решеткой, вторая функциональная зона представляет собой зону кипящего слоя, расположенную около колосниковой решетки, третья функциональная зона представляет собой камеру сгорания, расположенную под колосниковой решеткой, предварительно определяют количество тепла, генерируемого реактором, осуществляют подачу в зону пиролизных газов отходов с расходом до 12 кг/сек, обеспечивающим сгорание отходов теплом, генерируемым реактором, одновременно обеспечивают тангенциальную подачу в зону кипящего слоя пара с температурой не ниже 400°С и тангенциальную подачу окислителя в зону кипящего слоя и/или в камеру сгорания, в зоне кипящего слоя между внутренней поверхностью термореактора и колосниковой решеткой организуют электрическое поле напряжением от 1 кВ до 10 кВ, при этом электрическое поле организуют с изменяющейся напряженностью в диапазоне (1,0 ± 2,0)×104 В/см.

2. Способ по п.1, отличающийся тем, что окислителем является воздух.

3. Способ по п.1, отличающийся тем, что в зону кипящего слоя подают пар, образующийся в первой зоне реактора от нагрева отходов с влажностью не менее 50% и температурой до 900°С.

4. Способ по п.1, отличающийся тем, что в зону кипящего слоя через канал, выполненный в стенке термореактора, подают пар из парового котла с температурой 450°С.

5. Способ по п.1, отличающийся тем, что в зону кипящего слоя подают пар, образующийся в первой зоне реактора от нагрева отходов с влажностью не менее 50% и температурой до 900°С, одновременно в зону кипящего слоя подают пар из парового котла с температурой 450°С через канал, выполненный в стенке термореактора.

6. Способ по п.1, отличающийся тем, что электрическое поле организуют за счет внешних источников электромагнитного излучения, для этого поверхность термореактора в зоне расположения источников электромагнитного поля выполняют прозрачной для электромагнитного излучения.

7. Способ по п.1, отличающийся тем, что электрическое поле организуют в виде статического электрического поля за счет выполнения верхней части колосниковой решетки в виде расширяющегося книзу усеченного конуса с щелями, за счет выполнения нижней части колосниковой решетки цилиндрической с щелями вдоль цилиндрической поверхности, а также за счет выполнения внутренней поверхности термореактора электропроводной.

| СПОСОБ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ | 2014 |

|

RU2573137C1 |

| СПОСОБ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ И УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524110C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И МУСОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480674C1 |

| СПОСОБ СЖИГАНИЯ ОТХОДОВ И МУСОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2117870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2594713C1 |

| CN 109855100 A, 07.06.2019 | |||

| JP 63318410 A, 27.12.1988. | |||

Авторы

Даты

2023-11-28—Публикация

2022-12-28—Подача