Изобретение относится к теплоэнергетике, а именно: к устройствам, предназначенным для утилизации бытовых и промышленных отходов.

Из патента РФ № 2528192 на изобретение известен пиролизный котел, содержащий вертикально ориентированный корпус с входом для подачи топлива и выходом для отработанных газов, в нижней части корпуса расположена камера горения, сообщенная с входом для подачи топлива, и расположенная над ней камера дожига, при этом камеры образованы горизонтально ориентированными перегородками, в которых выполнены щели, в нижней части корпуса установлен блок регулируемой подачи воздуха в камеру горения, в средней части корпуса размещен блок подачи вторичного воздуха в камеру дожига, выполненный с возможностью распределения воздуха по объему камеры, а также теплообменный блок, при этом все стенки корпуса выполнены двойными с внешней изоляцией, при этом он содержит дополнительную верхнюю камеру дожига, установленную над известной камерой дожига, при этом объем верхней камеры дожига составляет от 8 до 20 % от объема нижней камеры дожига, объем нижней части камеры дожига составляет от 8 до 20 % объема камеры горения, а для подачи вторичного воздуха в нижнюю камеру дожига использованы инжекторы, подключенные к блоку подачи вторичного воздуха.

Недостатком котла по патенту РФ № 2528192 является его сложность, как в изготовлении, так и в обслуживании, обусловленная наличием двух камер дожига, необходимостью предварительного розжига котла, наличием подвижных элементов (труб), наличием катализатора. Также недостатком указанного котла является его недостаточная эффективность, обусловленная необходимостью непрерывного дожигания продуктов утилизации.

Из патента РФ № 2353590 на изобретение известна система для термической утилизации отходов, содержащая: колонну для термического пиролиза, печь, работающую на твердом топливе, для сжигания негазифицированных твердых веществ, камеру сгорания для сжигания газов термического пиролиза, устройство для термической очистки и крекинга газов, поступающих из камеры сгорания, теплообменное устройство, содержащее устройство для конденсации воды и устройство для концентрирования элементов, содержащихся в отходящем газе, образующемся в устройстве для термической очистки и крекинга, устройство для конденсации диоксида углерода CO2, устройство для охлаждения горячих частей указанной системы и устройство для когенерации. Система также содержит устройство для обезвоживания влажных отходов. Колонна термического пиролиза содержит печь с восходящим потоком, работающую на твердом топливе, содержащую топливоприемную решетку и инжекторы окислителя, колонну пиролиза для получения тепла для газификации летучих компонентов, содержащихся в отходах, и камеру для гомогенизации топочных газов и горючих летучих компонентов.

Система по патенту № 2353590 выбрана в качестве прототипа.

Недостатком системы по патенту РФ № 2353590 является ее сложность, обусловленная наличием резервуаров, наличием системы сушки влажных отходов, наличием устройства очистки крекинга. В системе по патенту № 2353590 для сжигания топлива требуется использование, помимо отходов, также и топлива, кроме того, в указанной системе требуется предварительное обезвоживание отходов, что усложняет процесс утилизации отходов.

Техническая проблема, решаемая предлагаемым изобретением, - устранение недостатков аналогов.

Технический результат, достигаемый изобретением, заключается в упрощении устройства для утилизации отходов, упрощении процесса утилизации отходов.

Технический результат достигается тем, что в устройстве для утилизации отходов, содержащем термореактор, снабженный в верхней части загрузочным отверстием, а в нижней части термореактор снабжен патрубком вывода шлака, в термореакторе установлена колосниковая решетка, разделяющая внутреннюю полость термореактора на три зоны, над колосниковой решеткой образована первая зона образования пиролизных газов, ограниченная внутренней поверхностью верхней части термореактора, вокруг колосниковой решетки образована вторая зона кипящего слоя, ограниченная внутренней поверхностью средней части термореактора, под колосниковой решеткой образована третья зона сгорания дымовых газов, ограниченная внутренней поверхностью нижней части термореактора, газовый инжектор, предназначенный для подачи в термореактор окислителя, согласно изобретению в средней части термореактор снабжен каналом тангенциальной подачи воздуха в зону кипящего слоя, в верхней части термореактор снабжен каналом вывода пиролизных газов из зоны образования пиролизных газов, стенка термореактора под колосниковой решеткой снабжена каналом тангенциальной подачи газовоздушной смеси из газового инжектора, стенка термореактора на участке ниже канала подачи газовоздушной смеси из газового инжектора снабжена каналом вывода дымовых газов, газовый инжектор выполнен с двумя входными каналами и выходным соплом, первый входной канал газового инжектора сообщен газоходом с каналом вывода пиролизных газов термореактора, второй входной канал газового инжектора сообщен газоходом с источником горячего воздуха, выходное сопло газового инжектора сообщено с каналом тангенциальной подачи газовоздушной смеси термореактора, первый входной канал газового инжектора выполнен с возможностью тангенциальной подачи в полость инжектора пиролизных газов, между выходным соплом и входными каналами газового инжектора расположена центробежная форсунка, предназначенная для распыления и ускорения потока газовоздушной смеси, в газовом инжекторе обеспечено стехиометрическое соотношение массы воздуха Мв к массе пиролизных газов Мпг, равное (15÷16):1 = (Мв: Мпг), температура пиролизных газов, поступающих в газовый инжектор через первый входной канал, составляет (250÷450)°С, температура горячего воздуха, поступающего через второй входной канал газового инжектора, составляет (450÷800)°С, объем газового инжектора равен (5÷10) % от объема зоны сгорания дымовых газов, образованной внутренней поверхностью термореактора на участке между колосниковой решеткой и патрубком вывода шлака.

Второй входной канал газового инжектора может быть выполнен с возможностью тангенциальной подачи в полость инжектора горячего воздуха.

Газовый инжектор может быть изготовлен из жаростойкой стали.

В нижней части термореактор может содержать сужающийся книзу конусообразный участок, сообщенный с патрубком вывода шлака.

В зоне кипящего слоя целесообразно обеспечивать давление 800 Па.

Целесообразно, чтобы массовый расход воздуха составлял (0,6÷1,0) кг/сек.

Газоход подачи пиролизных газов в газовый инжектор может быть снабжен дымососом.

Газоходы подачи воздуха могут быть снабжены заслонками.

Выходное сопло газового инжектора может быть сообщено с каналом подачи газовоздушной смеси термореактора посредством газохода.

Заявляемое изобретение поясняется фигурами.

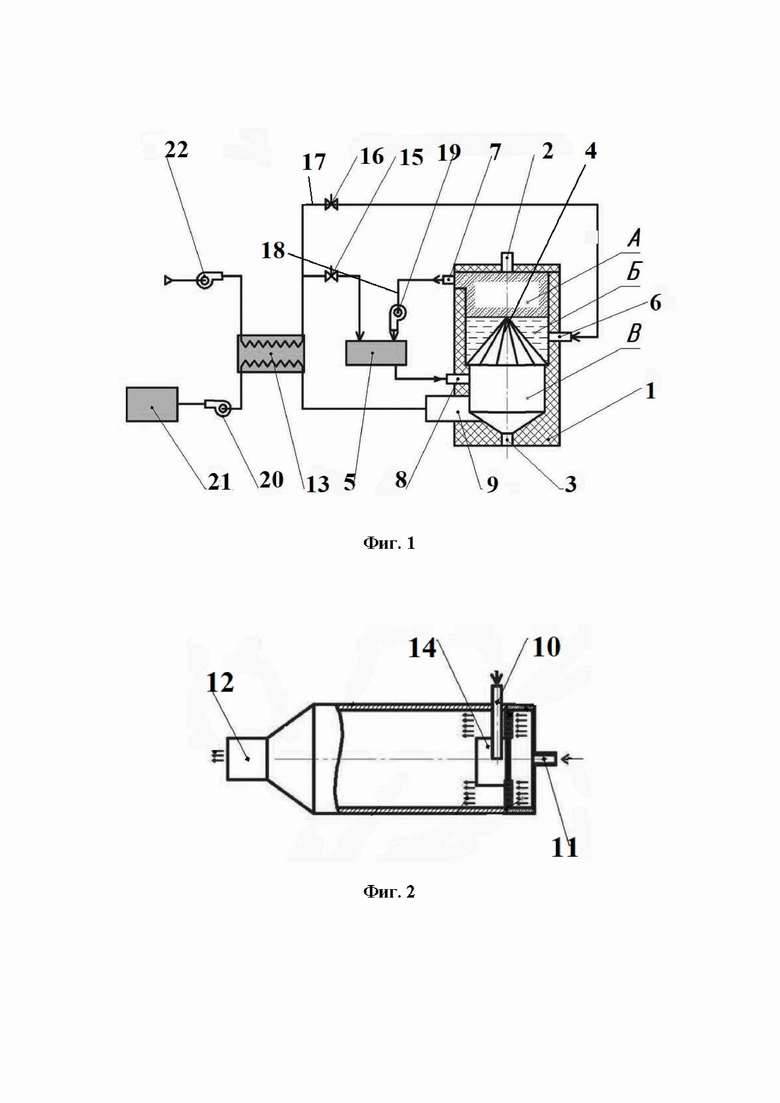

На фиг. 1 изображена схема заявляемого устройства.

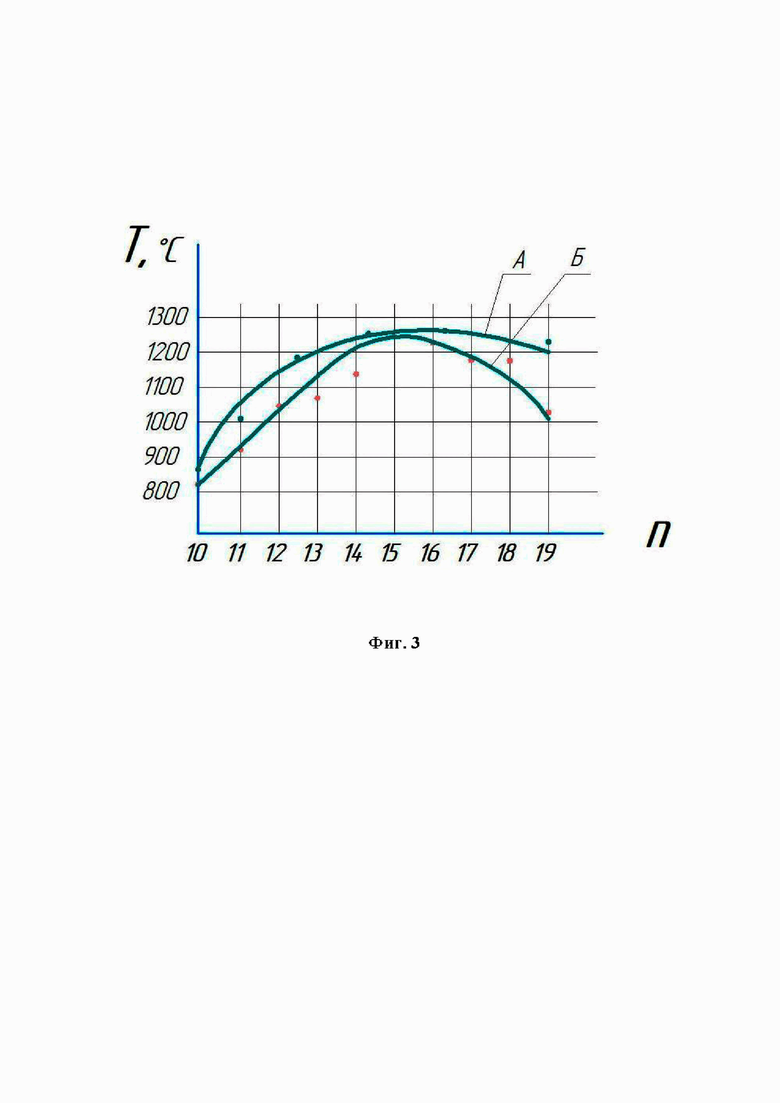

На фиг. 2 изображен газовый инжектор.

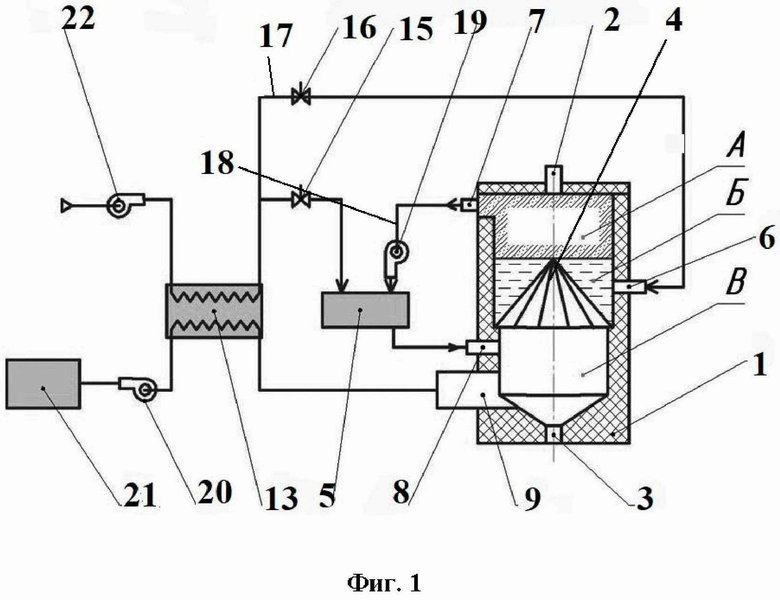

На фиг. 3 изображен график экспериментальной зависимости стехиометрического соотношения компонентов в газовом инжекторе от температуры на внутренней стенке термореактора в зоне сгорания дымовых газов при различной производительности реактора по твердым коммунальным отходам (ТКО).

Позиции на фигурах:

1 - термореактор;

2 - загрузочное отверстие;

3 - патрубок вывода шлака;

4 - колосниковая решетка;

5 - газовый инжектор;

6 - канал тангенциальной подачи воздуха в зону Б кипящего слоя;

7 - канал вывода пиролизных газов из зоны А образования пиролизных газов;

8 - канал тангенциальной подачи газовоздушной смеси из газового инжектора;

9 - канал вывода дымовых газов;

10 - первый входной канал газового инжектора;

11 - второй входной канал газового инжектора;

12 - выходное сопло газового инжектора;

13 - источник горячего воздуха (теплообменник);

14 - центробежная форсунка газового инжектора;

15, 16 - заслонки на газоходах подачи воздуха;

17, 18 - газоходы;

19, 20 - дымососы;

21 - система доочистки дымовых газов (скруббер или циклон);

22 - вентилятор;

А - зона образования пиролизных газов;

Б - зона кипящего слоя;

В - зона сгорания дымовых газов.

Заявляемое устройство для утилизации отходов содержит термореактор 1, снабженный в верхней части загрузочным отверстием 2, снабженным загрузочным бункером для подачи в термореактор 1 утилизируемых отходов; в нижней части термореактор 1 снабжен патрубком 3 вывода шлака; в термореакторе установлена колосниковая решетка 4, разделяющая внутреннюю полость термореактора 1 на три зоны; над колосниковой решеткой 4 образована первая зона А образования пиролизных газов, ограниченная внутренней поверхностью верхней части термореактора 1; вокруг колосниковой решетки 4 образована вторая зона Б кипящего слоя, ограниченная внутренней поверхностью средней части термореактора 1; под колосниковой решеткой 4 образована третья зона В сгорания дымовых газов, ограниченная внутренней поверхностью нижней части термореактора 1; газовый инжектор 5, предназначенный для подачи в термореактор окислителя. В средней части термореактор 1 снабжен каналом 6 тангенциальной подачи воздуха в зону Б кипящего слоя; в верхней части термореактор снабжен каналом 7 вывода пиролизных газов из зоны А образования пиролизных газов; стенка термореактора 1 под колосниковой решеткой 4 снабжена каналом 8 тангенциальной подачи газовоздушной смеси из газового инжектора 5; стенка термореактора 1 на участке ниже канала 8 подачи газовоздушной смеси из газового инжектора 5 снабжена каналом 9 вывода дымовых газов, газовый инжектор 5 выполнен с двумя входными каналами 10 и 11 и выходным соплом 12; первый входной канал 10 газового инжектора сообщен газоходом с каналом 7 вывода пиролизных газов термореактора; второй входной канал 11 газового инжектора сообщен газоходом с источником 13 горячего воздуха (например, теплообменником); выходное сопло 12 газового инжектора сообщено (непосредственно или посредством газохода) с каналом 8 тангенциальной подачи газовоздушной смеси термореактора; первый входной канал 10 газового инжектора выполнен с возможностью тангенциальной подачи в полость инжектора 5 пиролизных газов; между выходным соплом 12 и входными каналами 10, 11 газового инжектора расположена центробежная форсунка 14, предназначенная для распыления и ускорения потока газовоздушной смеси; в газовом инжекторе 5 обеспечено стехиометрическое соотношение массы воздуха Мв к массе пиролизных газов Мпг, равное (15÷16):1 = (Мв: Мпг); температура пиролизных газов, поступающих в газовый инжектор 5 через первый входной канал 10 газового инжектора, составляет (250÷450)°С; температура горячего воздуха, поступающего через второй входной канал 11 газового инжектора, составляет (450÷800)°С; объем газового инжектора 5 равен (5÷10) % от объема зоны В сгорания дымовых газов, образованной внутренней поверхностью термореактора 1 на участке между колосниковой решеткой 4 и патрубком 3 вывода шлака. Второй входной канал 11 газового инжектора целесообразно выполнять с возможностью тангенциальной подачи в полость инжектора 5 горячего воздуха. Газовый инжектор 5 целесообразно изготавливать из жаростойкой стали. В нижней части термореактор 1 может содержать сужающийся книзу конусообразный участок, сообщенный с патрубком 3 вывода шлака. В зоне кипящего слоя целесообразно обеспечивать давление 800 Па. Целесообразно, чтобы массовый расход воздуха составлял (0,6÷1,0) кг/сек.

Отходы, подлежащие утилизации, загружаются через верхнее загрузочное отверстие 2 термореактора в зону А, расположенную над колосниковой решеткой 4 - зону образования пиролизных газов. Пиролизные газы, по существу представляют собой горючее, которое отлично горит и поэтому его можно использовать для улучшения процесса горения. Но подавать пиролизные газы в чистом в зону В сгорания дымовых газов оказалось не эффективно из-за низкого содержания в пиролизных газах кислорода. Процесс горения усиливается при подаче в зону В горения горючего с кислородом. В связи с этим в заявляемом устройстве темореактор 1 снабжен газовым инжектором 5.

Газовый инжектор 5 выполнен с двумя входными каналами 10, 11 и выходным соплом 12. Через первый входной канал 10 в газовый инжектор тангенциально поступают пиролизные газы из первой верхней зоны А термореактора. Второй входной канал 11 газового инжектора предназначен для поступления в него также тангенциально горячего воздушного потока, например, из теплообменника 13.

Тангенциальная подача пиролизных газов обеспечивает их завихрение и осаждение в результате такого завихрения содержащихся в них вредных частиц на стенки инжектора 5, очищая, таким образом, поступающие в инжектор 5 пиролизные газы. Тангенциальная подача горячего воздуха обусловлена целесообразностью поддержания вихревого движения пиролизных газов с тем, чтобы в результате подачи горячего воздуха не снижалась эффективность осаждения вредных частиц, содержащихся в пиролизных газах на стенки инжектора 5. Осажденные на стенки инжектора 5 вредные частицы дожигаются и испаряются в процессе функционирования инжектора 5. По сути инжектор 5 в заявляемом изобретении выполняет также и функцию дожига вредных частиц, содержащихся в пиролизных газах.

Выходное сопло 12 газового инжектора через канал 7 подачи газовоздушной смеси термореактора 1 сообщено (непосредственно или через газоход в зависимости от конструкций инжектора 5 и термореактора 1) с третьей зоной В термореактора - зоной сгорания дымовых газов. При этом подачу газовоздушной смеси из газового инжектора 5 в зону В сгорания дымовых газов термореактора также осуществляют тангенциально. Между выходным соплом 7 и входными каналами 10, 11 инжектора расположена центробежная форсунка 14, предназначенная для распыления и ускорения потока газовоздушной смеси с целью повышения эффективности процесса горения.

Тангенциальная подача газовоздушной смеси из инжектора 5 в зону В сгорания дымовых газов термореактора способствует завихрению потока дымовых газов в указанной зоне и осаждению вредных частиц, содержащихся в дымовых газах на стенки термореактора 1. В процессе функционирования термореактора 1 осажденные вредные частицы удаляются из зоны В сгорания дымовых газов через патрубок вывода шлака, расположенный внизу термореактора 1 с помощью, например, шнекового транспортера или пода.

В газовом инжекторе 5 протекают реакции горения топлива (пиролизных газов-горючее; горячий воздух из системы охлаждения - окислитель), в результате которых высвобождается термохимическая энергия, расходуемая на повышение энтальпии рабочего тела (смеси воздуха и пиролизных газов) в камере сгорания реактора ( зона В).

Наличие в инжекторе 5 центробежной форсунки 14 позволяет существенно повысить скорость газовоздушной смеси (смеси пиролизных газов и горячего воздуха) с тем, чтобы газовоздушная смесь из выходного сопла 7 инжектора поступила непосредственно в наиболее горячую центральную активную область зоны В сгорания дымовых газов, а не была бы рассеяна около внутренней стенки термореактора 1.

В зоне В сгорания дымовых газов поступившая из газового инжектора 5 газовоздушная смесь поджигается, интенсифицируя, тем самым, процесс сгорания дымовых газов.

Рабочий процесс в зоне В сгорания дымовых газов происходит непрерывно в потоке газовоздушной смеси из зоны Б кипящего слоя и из инжектора 5. При установившемся режиме процессы испарения топлива, смесеобразования и горения смеси дымовых газов и газовоздушной смеси происходят одновременно. Испарение и смесеобразование не заканчиваются к моменту поджигания газовоздушной смеси факелом пламени в зоне В сгорания дымовых газов и практически продолжаются в указанной зоне.https://www.chem21.info/info/95767 Таким образом обеспечивается устойчивый фронт пламени в зоне В сгорания дымовых газов при всех режимах устройства утилизации отходов, при любой влажности отходов.

Затухание и срыв пламени в зоне В сгорания дымовых газов могут произойти при чрезмерном обеднении или обогащении рабочей смеси (смеси дымовых газов и газовоздушной смеси из инжектора), или же когда скорость газового потока превышает скорость распространения фронта пламени.

Для исключения затухания и срыва пламени в зоне В сгорания дымовых газов установлено, что из инжектора 5 в зону В сгорания дымовых газов должна поступать газовоздушная смесь, в которой стехиометрическое соотношение массы воздуха Мв к массе пиролизных газов Мпг составляет Мв: Мпг = (15÷16):1. Данное соотношение определено с учетом содержания в воздухе кислорода в массовом количестве, равном примерно 20 % масс.

Также для исключения затухания и срыва пламени в зоне В сгорания дымовых газов через входные каналы 1, 11 газового инжектора 5 обеспечивают подачу пиролизных газов при температуре (250÷450)°С и горячего воздуха с температурой (450÷800)°С. Таким образом газовоздушная смесь, поступающая с высокой скоростью с выходного сопла 7 инжектора в активную область зоны В сгорания дымовых газов, не будет охлаждать указанную зону.

Кроме того, подача в инжектор 5 газов при указанных температурах обеспечивает внутри инжектора температуру, не превышающую 650°С. При таких температурах инжектор не требует футеровочных элементов. Для стенок инжектора используют жаростойкие конструкционные стали, например, 15Х25Т, 15Х28, что существенно упрощает конструкцию инжектора и, следовательно, конструкцию заявляемого устройства в целом, т.к. позволяет использовать инжектор без принудительного воздушного или водяного охлаждения.

Газовых инжекторов может быть использовано несколько, при этом инжекторы устанавливают симметрично относительно зоны В термореактора.

Поскольку пиролизные газы поступают в инжектор 5 непрерывно в процессе функционирования термореактора 1, регулирование стехиометрического соотношения окислителя (горячего воздуха) и горючего (пиролизные газы) обеспечивают заслонками 15, 16, установленными на газоходы 17 подачи воздуха, или дымососом 19, установленным перед каналом10 подачи пиролизных газов на соответствующий газоход 18.

Для исключения затухания и срыва пламени в зоне В сгорания дымовых газов из-за рассогласования скорости газового потока и скорости распространения фронта пламени объем инжектора 5 должен составлять (5÷10) % от объема зоны В сгорания дымовых газов, представляющей собой часть термореактора 1, расположенную под колосниковой решеткой 4.

Таким образом, газовый инжектор 5, используемый в заявляемом устройстве обеспечивает равномерную подачу и точную дозировку горючего - пиролизных газов, а также обеспечивает эффективное перемешивание с воздухом, в результате чего обеспечивается создание газовоздушной смеси, которая подается в термореактор 1 всегда в строго определенном заданном количестве (задаваемым объемом инжектора 5 и регулируемым дымососм 19), необходимом и достаточном для эффективного поддержания процесса сгорания в зоне В сгорания дымовых газов без риска затухания и срыва пламени.

Для поддержания процесса горения в зоне Б кипящего слоя термореактор 1 снабжен каналом 6 подачи воздуха в указанную зону.

Для отвода дымовых газов из зоны В сгорания дымовых газов нижняя часть термореактора 1, расположенная под колосниковой решеткой 4, снабжена каналом 9 вывода дымовых газов. Дымовые газы из зоны В сгорания дымовых газов отводятся, например, в теплообменник 13 для их остывания и дальнейшего отвода дымососом 20 в систему 21 доочистки дымовых газов (скруббер, циклон и т. п.).

Температура теплообменника 13 в конкретном примере может поддерживаться вентилятором 22, который также обеспечивает подачу горячего воздуха из теплообменника 13 в инжектор 5.

Осажденные на стенки нижней части термореактора 1 (в зоне Б сгорания дымовых газов) частицы в виде шлака выводятся через патрубок вывода шлака, расположенный внизу термореактора 1. Для ускорения и облегчения выгрузки шлака нижний участок термореактора 1 перед патрубком 3 целесообразно выполнять в виде сужающегося книзу усеченного конуса, сообщенного с патрубком 3, с тем, чтобы большая часть шлака могла удаляться из термореактора самотеком.

Заявляемое устройство работает следующим образом. Отходы из загрузочного бункера через загрузочное отверстие 2 вверху термореактора поступают в тремореактор 1, где конвективно нагреваются от зоны Б кипящего слоя до температуры (300±50)°С в среднем вакууме с давлением 800 Па. Средний вакуум создается за счет откачки газов из термореактора 1 дымососом 20. В результате образуется пиролизный газ, который системой откачки, состоящей из дымососа, газоходов и запорной аппаратуры, через канал 7 в верхней части термореактора (на участке в зоне А образования пиролизных газов) поступает в газовый инжектор 5, где пиролизные газы смешиваются с горячим воздухом, поступающим в инжектор 5, например, из теплообменника 13. В инжекторе 5 происходит выравнивание газодинамических параметров полученной газовоздушной смеси с целью организации и поддержания активного горения в зоне В сгорания дымовых газов. Кроме того, в инжекторе 5 происходит очистка поступающих пиролизных газов за счет их вихревого движения, обеспечивающего осаждение вредных частиц на стенки инжектора 5, и обеспечивающего более полное сгорание вредных части за счет более длительного нахождения газов в объеме инжектора 5 по сравнению с прямоточной подачей газов. Выходное сопло 12 инжектора жестко и герметично соединено с каналом 6 подачи газовоздушной смеси терморектора.

В зоне А кипящего слоя термореактора осуществляется горение и интенсивное смешение отходов и образующихся газов за счет тангенциальной подачи воздуха из канала 6. Тангенциальная подача воздуха из канала 6 может быть организована, например, посредством наклонного расположения канала 6 или иным удобным образом.

Смысл тангенциальной подачи газов, как в термореактор 1, так и в инжектор 5, заключается в необходимости обеспечения вихревого центробежного движения газов, при котором происходит их интенсивное смешивание. При этом вихревое движение газов приводит к их вращению сверху вниз вдоль колосниковой решетки 4 (по ее высоте).

За счет первоначального центробежного движения, а затем изменения направления движения из сжигаемых отходов и газов отделяются твердые частицы и осаждаются в нижней части термореактора 1 в зоне В сгорания дымовых газов, а затем в виде шлака удаляются из нижней части термореактора через патрубок 3 вывода шлака.

Следует отметить, что вихревое движение отходов и газов в зоне кипящего слоя термореактора 1 (как и газов в инжекторе 5), способствует более длительному нахождению частиц отходов и газов в соответствующем объеме. Более длительное нахождение частиц отходов и газов в объеме термореактора 1 обеспечивает более полное сжигание вредных частиц, содержащихся в них. Также, как в инжекторе 5, вихревое движение газов необходимо для обеспечения выпадания, осаждения оставшихся несгоревших частиц на стенки термореактора 1. В результате происходит более качественное очищение сжигаемых дымовых газов.

Дымовые газы из нижней части термореактора 1 удаляются через канал 9 вывода дымовых газов и могут откачиваться в систему охлаждения 13 и систему 21 доочистки дымовых газов для из последующего сброса в атмосферу, или же могут подаваться внешнему потребителю тепловой энергии (например, ТЭЦ).

На фиг. 3 изображен график экспериментальной зависимости стехиометрического соотношения компонентов в газовом инжекторе 5 от температуры на внутренней стенке термореактора 1 в зоне В сгорания дымовых газов при различной производительности термореактора по твердым коммунальным отходам (ТКО). По оси ординат представлены данные о температуре на внутренней стенке термореактора 1 в зоне В сгорания дымовых газов, а по оси абсцисс - отношение n массы пиролизных газов mr к массе mo кислорода в воздухе пи температуре воздуха 450°С. При этом кривая А получена при производительности устройства по ТКО (твердые коммунальные отходы) 900кг/ч (0, 25 кг/с); кривая Б - при производительности устройства по ТКО 1100кг/ч (0, 31 кг/с).

Экспериментальные работы проводились на установке компании ООО "Энергетическая региональная группа" Энергоцентр ЭРГ.10.00.00.000. Расход воздуха изменялся заслонками 15, 16, установленными на газоходах 18, подающих воздух в инжектор 5 и в термореактор 1. Расход пиролизных газов не регулировался и определялся максимальной производительностью 3000 м3/ч дымососа 19, установленного на газоходе подачи пиролизных газов в инжектор 5. Нагнетание холодного воздуха в теплообменник 13 осуществлялось вентилятором 22 марки ВДН- 8-1500, производительностью 10 000 м3/ч с возможностью регулировки от 30 до 100 % мощности.

В ходе эксперимента утилизировались промышленные и бытовые отходы (таблица 1) со степенью опасности (2 - 5) классов. Влажность отходов составляла от 0 до 33 %.

Таблица 1. Состав элементов в ТБО Москвы и Московской области

Избыток окислителя в инжекторе 5 (по отношению к массе пиролизных газов) составлял 16 единиц.

Массовый расход воздуха, подаваемого в термореактор 1 и в инжектор 5, целесообразно поддерживать в диапазоне (0,6÷1,0) кг/сек. В эксперименте массовый расход воздуха составлял 0,862 кг/сек. Такой расход воздуха был определен исходя из условия, что для устройства утилизации отходов с производительностью 1 т/час потребный расход воздуха составляет 2580 м3/час. В этом случае соблюдается стехиометрическое отношение массы кислорода воздуха и пиролизных газов в инжекторе 5. Объем инжектора 5 в эксперименте составлял 8 % от объема зоны В термореактора.

Дымовые газы на выходе из термореактора (из зоны В сгорания дымовых газов) имели степень очистки не менее 95 %. Шлак, выгруженный из термореактора 1, был полностью безвреден и не содержал вредных примесей в выявляемом количестве.

Заявляемое устройство является простым по сравнению с аналогами, при этом обеспечивает полную утилизацию и обезвреживание отходов с влажностью до 85 %.

В заявляемом устройстве не требуется осуществлять предварительную сушку утилизируемых отходов, не требуется использование дополнительного, помимо отходов, топлива, что существенно упрощает процесс утилизации отходов.

Для полной утилизации отходов достаточно двух узлов - термореактора и инжектора. В конкретных условиях устройство может быть дополнено теплообменником для подачи горячего воздуха в инжектор, или же горячий воздух может подаваться от других устройств, принципиальная конструкция которых не имеет значения для заявляемого изобретения. Главное - обеспечить подачу в инжектор с одной стороны - пиролизных газов, а с другой стороны - горячего воздуха, источник которого не является принципиальным.

Таким образом, заявляемое изобретение обеспечивает достижение технического результата, заключающегося в упрощении устройства для утилизации отходов, упрощении процесса утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| Способ утилизации отходов | 2022 |

|

RU2808265C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2817604C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2793026C1 |

| Установка термической утилизации хвостов сортировки твёрдых коммунальных отходов | 2024 |

|

RU2828517C1 |

| ТЕПЛОГЕНЕРИРУЮЩАЯ УСТАНОВКА ДЛЯ НАГРЕВА ВОЗДУХА В ТЕХНОЛОГИЧЕСКИХ ЦЕЛЯХ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ ТОПЛИВА ОТХОДОВ СЕЛЬСКОГО ХОЗЯЙСТВА, В ТОМ ЧИСЛЕ ТЮКОВАННОЙ И РУЛОННОЙ СОЛОМЫ | 2019 |

|

RU2721057C1 |

| КОТЕЛ С ВИХРЕВЫМ ДОЖИГАНИЕМ | 2020 |

|

RU2748363C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ДРУГИХ ОРГАНИЧЕСКИХ ОТХОДОВ С УГЛЕМ | 2002 |

|

RU2226649C2 |

Изобретение относится к теплоэнергетике, а именно к устройствам, предназначенным для утилизации бытовых и промышленных отходов. Устройство для утилизации отходов содержит термореактор, снабженный в верхней части загрузочным отверстием, а в нижней части термореактор снабжен патрубком вывода шлака, в термореакторе установлена колосниковая решетка, разделяющая внутреннюю полость термореактора на три зоны. Над колосниковой решеткой образована первая зона образования пиролизных газов, ограниченная внутренней поверхностью верхней части термореактора, вокруг колосниковой решетки образована вторая зона кипящего слоя, ограниченная внутренней поверхностью средней части термореактора, под колосниковой решеткой образована третья зона сгорания дымовых газов, ограниченная внутренней поверхностью нижней части термореактора, газовый инжектор, предназначенный для подачи в термореактор окислителя. В средней части термореактор снабжен каналом тангенциальной подачи воздуха в зону кипящего слоя, в верхней части термореактор снабжен каналом вывода пиролизных газов из зоны образования пиролизных газов. Стенка термореактора под колосниковой решеткой снабжена каналом тангенциальной подачи газовоздушной смеси из газового инжектора, стенка термореактора на участке ниже канала подачи газовоздушной смеси из газового инжектора снабжена каналом вывода дымовых газов. Газовый инжектор выполнен с двумя входными каналами и выходным соплом, первый входной канал газового инжектора сообщен газоходом с каналом вывода пиролизных газов термореактора, второй входной канал газового инжектора сообщен газоходом с источником горячего воздуха. Выходное сопло газового инжектора сообщено с каналом тангенциальной подачи газовоздушной смеси термореактора, первый входной канал газового инжектора выполнен с возможностью тангенциальной подачи в полость инжектора пиролизных газов, между выходным соплом и входными каналами газового инжектора расположена центробежная форсунка, предназначенная для распыления и ускорения потока газовоздушной смеси. Технический результат - упрощение устройства для утилизации отходов, упрощение процесса утилизации отходов. 8 з.п. ф-лы, 3 ил., 1 табл.

1. Устройство для утилизации отходов, содержащее термореактор, снабженный в верхней части загрузочным отверстием, а в нижней части термореактор снабжен патрубком вывода шлака, в термореакторе установлена колосниковая решетка, разделяющая внутреннюю полость термореактора на три зоны, над колосниковой решеткой образована первая зона образования пиролизных газов, ограниченная внутренней поверхностью верхней части термореактора, вокруг колосниковой решетки образована вторая зона кипящего слоя, ограниченная внутренней поверхностью средней части термореактора, под колосниковой решеткой образована третья зона сгорания дымовых газов, ограниченная внутренней поверхностью нижней части термореактора, газовый инжектор, предназначенный для подачи в термореактор окислителя, отличающееся тем, что в средней части термореактор снабжен каналом тангенциальной подачи воздуха в зону кипящего слоя, в верхней части термореактор снабжен каналом вывода пиролизных газов из зоны образования пиролизных газов, стенка термореактора под колосниковой решеткой снабжена каналом тангенциальной подачи газовоздушной смеси из газового инжектора, стенка термореактора на участке ниже канала подачи газовоздушной смеси из газового инжектора снабжена каналом вывода дымовых газов, газовый инжектор выполнен с двумя входными каналами и выходным соплом, первый входной канал газового инжектора сообщен газоходом с каналом вывода пиролизных газов термореактора, второй входной канал газового инжектора сообщен газоходом с источником горячего воздуха, выходное сопло газового инжектора сообщено с каналом тангенциальной подачи газовоздушной смеси термореактора, первый входной канал газового инжектора выполнен с возможностью тангенциальной подачи в полость инжектора пиролизных газов, между выходным соплом и входными каналами газового инжектора расположена центробежная форсунка, предназначенная для распыления и ускорения потока газовоздушной смеси, в газовом инжекторе обеспечено стехиометрическое соотношение массы воздуха Мв к массе пиролизных газов Мпг, равное (15…16):1 = (Мв: Мпг), температура пиролизных газов, поступающих в газовый инжектор через первый входной канал, составляет (250…450)°С, температура горячего воздуха, поступающего через второй входной канал газового инжектора, составляет (450…800)°С, объем газового инжектора равен (5…10)% от объема зоны сгорания дымовых газов, образованной внутренней поверхностью термореактора на участке между колосниковой решеткой и патрубком вывода шлака.

2. Устройство по п. 1, отличающееся тем, что второй входной канал газового инжектора выполнен с возможностью тангенциальной подачи в полость инжектора горячего воздуха.

3. Устройство по п. 1, отличающееся тем, что газовый инжектор изготовлен из жаростойкой стали.

4. Устройство по п. 1, отличающееся тем, что в нижней части термореактор содержит сужающийся книзу конусообразный участок, сообщенный с патрубком вывода шлака.

5. Устройство по п. 1, отличающееся тем, что в зоне кипящего слоя обеспечено давление 800 Па.

6. Устройство по п. 1, отличающееся тем, что массовый расход воздуха составляет (0,6÷1,0) кг/сек.

7. Устройство по п. 1, отличающееся тем, что газоход подачи пиролизных газов в газовый инжектор снабжен дымососом.

8. Устройство по п. 1, отличающееся тем, что газоходы подачи воздуха снабжены заслонками.

9. Устройство по п. 1, отличающееся тем, что выходное сопло газового инжектора сообщено с каналом подачи газовоздушной смеси термореактора посредством газохода.

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОБРАБОТКИ ОТХОДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2004 |

|

RU2353590C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| ПИРОЛИЗНЫЙ КОТЕЛ | 2013 |

|

RU2528192C1 |

Авторы

Даты

2024-06-26—Публикация

2023-11-26—Подача