Изобретение относится к оборудованию для утилизации горючих промышленных и бытовых отходов, в том числе горючих низкокалорийных отходов.

Из патента РФ № 139257 на полезную модель известна установка утилизации твердых отходов, содержащая термореактор, в котором размещена камера термического разложения, снабженная загрузочным устройством, люком выгрузки коксозольного остатка и ворошителем, камера термического разложения помещена в обогревательную камеру, стенки которой покрыты теплоизолирующим материалом, в нижней части обогревательной камеры имеется колосниковая решетка для дожигания коксозольного остатка, а под камерой термического разложения размещена горелка разогрева, к торцу термореактора примыкает вертикальная циклонная топка с дожигателем, в верхней части которой имеется горелка для сжигания продуктов пиролиза, установка снабжена также газоходом-байпасом для защиты камеры термического разложения от перегрева, газораспределителем потока дымовых газов, каталитическим дожигателем органических соединений в дымовых газах, теплообменником с вентилятором, циклоном, скруббером для жидкостной доочистки дымовых газов от твердых включений, вентилятором-дымососом, обеспечивающим поступление в установку воздуха, необходимого для процесса горения парогазовой смеси, и отвод дымовых газов в трубу, пультом управления, площадкой обслуживания, отличающаяся тем, что, с целью повышения эффективности установки между приемным бункером загрузочного устройства и камерой термического разложения, размещена дополнительная камера предварительного нагрева отходов, образованная неподвижными вертикальными стенками и подвижными горизонтальными задвижками, причем верхняя задвижка герметично отделяет камеру предварительного нагрева от приемного бункера загрузочного устройства и окружающей среды, а нижняя задвижка - от камеры термического разложения, стенки камеры предварительного нагрева, а также обе задвижки покрыты теплоизолирующим материалом.

Недостатком установки по патенту № 139257 является недостаточная экологичность установки, недостаточная скорость улилизации, сложность установки, невозможность использование установки в качестве передвижной.

Из патента РФ № 2400671 на изобретение известна установка для термической переработки твердых отходов, включающая камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления золы, камеру дожигания, циклонную камеру, сообщенную газоходом с теплообменником, систему очистки отходящих газов, состоящую из последовательно соединенных скруббера, выполненного в виде трубы Вентури, приемной ванны, насадочного абсорбера, сепаратора и дымососа, отличающаяся тем, что она имеет дополнительную вторую циклонную камеру, расположенную рядом с первой; в обеих циклонных камерах соосно размещены съемные камеры пиролиза, каждая из которых имеет канал подачи образовавшегося пиролизного газа в камеру дожигания; циклонные камеры имеют в верхней части тангенциальный ввод отходящих газов камеры дожигания, равномерно омывающих съемные камеры пиролиза, а камера дожигания снабжена перфорированными трубками подачи кислорода.

Установка по патенту № 2400671 выбрана в качестве наиболее близкого аналога.

Недостатком установки по патенту № 2400671 является недостаточная экологичность установки, недостаточная скорость улилизации, сложность установки, невозможность использование установки в качестве передвижной.

Техническая проблема, решаемая предлагаемым изобретением - создание эффективной, экологичной, производительной установки для утилизации горючих отходов.

Технический результат, достигаемый изобретением - повышение экологичности установки для утилизации горючих отходов, повышение производительности установки, упрощение конструкции, расширение функциональных возможностей.

Заявляемый технический результат достигается за счет того, что в установке для утилизации горючих отходов, содержащей термореактор, сообщенный в верхней части с бункером загрузки отходов, термореактор функционально в вертикальном направлении разделен на зону загрузки, в которую поступают горючие отходы, подлежащие утилизации, расположенную ниже зоны загрузки зону кипящего слоя, в которой осуществляется процесс горения при смешивании горючего и окислителя, в нижней части зоны кипящего слоя расположена колосниковая решетка для удержания горючего материала, зону сгорания, расположенную ниже зоны кипящего слоя, предназначенную для деструкции сгорающих газов при температуре 1200 °С и при давлении 0,02-0,05 МПа, зона сгорания, предназначенная также для сбора золы/шлака в своей нижней части, снабжена устройством для удаления золы/шлака, сообщенные газоходом с термореактором теплообменник с вихревой камерой, при этом вихревая камера размещена между термореактором и теплообменником и сообщена с ними посредством газохода, теплообменник с вихревой камерой размещены в отдельной камере теплообменника и закреплены относительно нее, корпус теплообменника выполнен с первым сквозным каналом, через который внутренняя полость теплообменника сообщена посредством газохода с дымососом, функционирующим по принципу печи с обратной тягой, выход дымососа сообщен через скруббер с расположенной ниже дымососа емкостью для сбора пепла, в корпусе теплообменника выполнен второй сквозной канал, через который посредством воздуховода внутренняя полость теплообменника сообщена с вентилятором, предназначенным для нагнетания воздуха во внутреннюю полость теплообменника, в корпусе теплообменника выполнен третий сквозной канал, через который посредством воздуховода обеспечена возможность периодического частичного сброса горячего газа наружу, первый сквозной канал выполнен на боковой поверхности теплообменника, при этом дымосос, вентилятор, скруббер размещены над камерой теплообменника и жестко закреплены относительно нее, бункер загрузки расположен над термореактором и жестко закреплен относительно него, при этом термореактор, в свою очередь, жестко соединен с первой стороной камеры теплообменника, дымосос, размещенный над камерой теплообменника, установлен около второй стороны камеры теплообменника, противоположной первой стороне, воздуховод, обеспечивающий возможность частичного сброса горячего газа наружу, выведен наружу третьей стороны камеры теплообменника и направлен вниз, охватывая третью сторону камеры теплообменника, в зоне сгорания обеспечена деструкция сгорающих газов при температуре 1200 °С и при давлении 0,02-0,05 Мпа, габариты вихревой камеры заданы из соотношения:

V = t × Х, где

V - объем вихревой камеры, м3,

t - время выдержки горячих газов, составляющее 3-5 сек,

Х - расход горячего газа через вихревую камеру, м3/сек.

Стенки камеры теплообменника выполнены теплоизоляционными.

Устройство для удаления золы/шлака из зоны сгорания выполнено шнековым.

Установка снабжена системой управления, управляющей режимами открытия/закрытия бункера загрузки, вентилятора и дымососа.

Воздуховод третьего сквозного канала теплообменника снабжен клапаном открытия/закрытия, управляемым системой управления.

Воздуховод третьего сквозного канала теплообменника снабжен заслонкой, управляемой системой управления.

Установка снабжена подающим транспортером подачи горючих отходов в бункер загрузки.

Система управления выполнена с возможностью управления режимом работы подающего транспортера.

Подающий транспортер выполнен приставным.

Подающий транспортер выполнен шнековым.

Подающий транспортер выполнен ленточным.

Вихревая камера выполнена в виде вихревого теплообменника.

Заявляемая установка для утилизации горючих отходов поясняется чертежами.

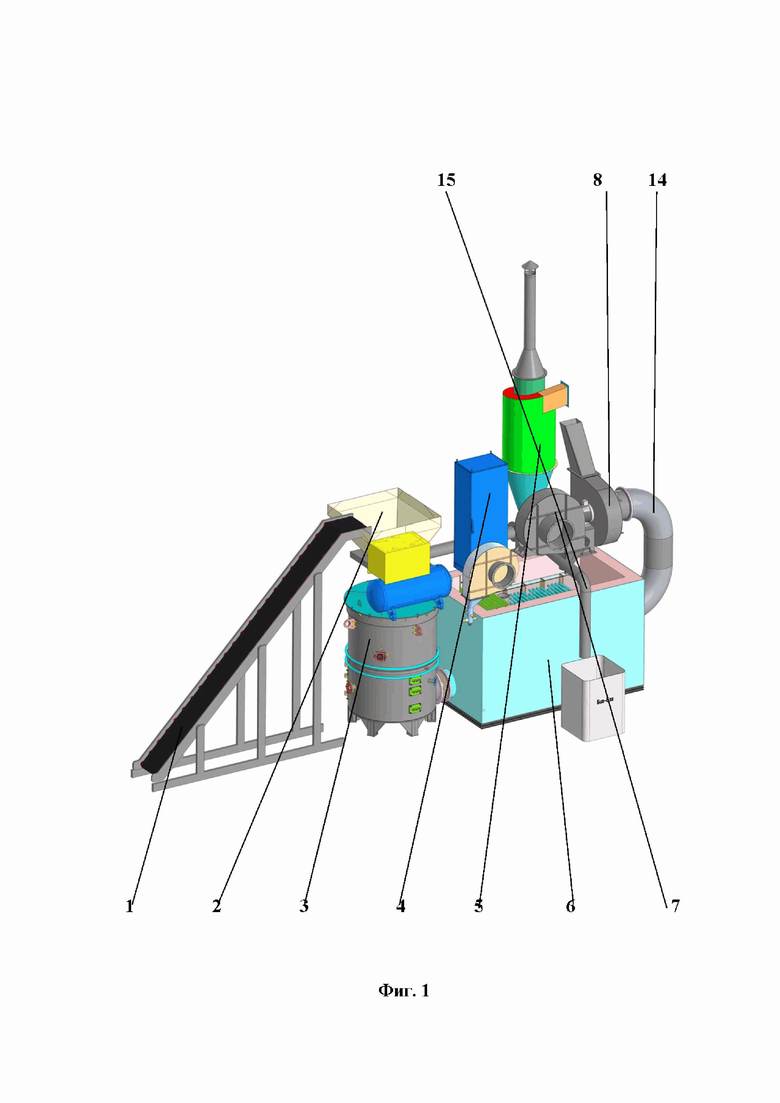

На фиг. 1 изображен общий вид установки.

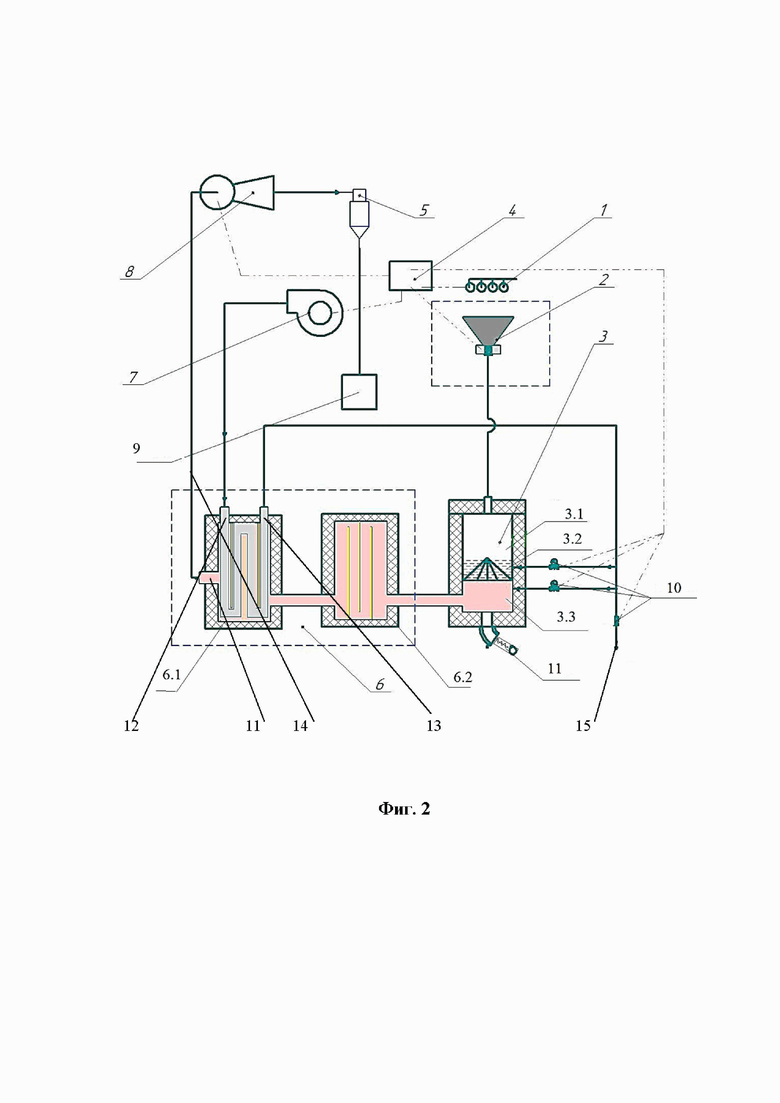

На фиг. 2 изображена функциональная схема установки.

Позиции на фигурах:

1 - транспортер;

2 - бункер загрузки;

3 - термореактор;

3.1 - зона загрузки термореактора;

3.2 - зона кипящего слоя термореактора;

3.3 - зона сгорания термореактора;

4 - система управления;

5 - скруббер;

6 - камера теплообменника;

6.1 - теплообменник;

6.2 - вихревая камера;

7 - вентилятор;

8 - дымосос;

9 - емкость для сбора пепла;

10 - клапан открытия/закрытия (или заслонка);

11 - первый сквозной канал;

12 - второй сквозной канал;

13 - третий сквозной канал;

14 - газоход;

15 - воздуховод

Установка для утилизации горючих отходов содержит термореактор 3, сообщенный в верхней части с бункером 2 загрузки отходов. Термореактор 3 функционально в вертикальном направлении разделен на зону 3.1 загрузки, в которую поступают горючие отходы, подлежащие утилизации; расположенную ниже зоны 3.1 загрузки зону 3.2 кипящего слоя, в которой осуществляется процесс горения при смешивании горючего и окислителя; в нижней части зоны 3.2 кипящего слоя расположена колосниковая решетка для удержания горючего материала; зону 3.3 сгорания, расположенную ниже зоны 3.2, предназначенную для деструкции сгорающих газов при температуре 1200 °С и при давлении 0,02-0,05 Мпа, зона 3.3 сгорания, предназначенная также для сбора золы/шлака в своей нижней части, снабжена устройством 11 для удаления золы/шлака (например, шнековым устройством).

Установка содержит сообщенные газоходом с термореактором 3 теплообменник 6.1 с вихревой камерой 6.2, при этом вихревая камера 6.2 размещена между термореактором 3 и теплообменником 6.1 и сообщена с ними посредством газохода. Известно, что вихревые теплообменники имеют высокий коэффициент теплопередачи за счет турбулизации потока. В заявляемой установке наличие вихревой камеры 6.2, представляющей собой вихревой теплообменник, обусловлено необходимостью обеспечения выдержки горячих газов, поступивших из термореактора 3 и необходимостью подачи газов в теплообменник 6.1 при высокой температуре для обеспечениях их эффективной деструкции при охлаждении в теплообменнике 6.1. Теплообменник 6.1 с вихревой камерой 6.2 размещены в отдельной камере 6 теплообменника и закреплены относительно нее. Размещение теплообменника 6.1 с вихревой камерой 6.2 в отдельной камере 6 теплообменника, стенки которой выполнены теплоизоляционными, позволяет сократить габариты установки за счет выполнения для теплообменника 6.1 и вихревой камеры 6.2, по существу, в едином общем теплоизоляционном корпусе, что исключает необходимость выполнения отдельных теплоизоляционных корпусов для теплообменника 6.1 и вихревой камеры 6.2. Корпус теплообменника 6.1 выполнен с первым сквозным каналом 11, через который внутренняя полость теплообменника 6.1 сообщена посредством газохода с дымососом 8, функционирующим по принципу печи с обратной тягой. В печи с обратной тягой обеспечивается выход наружу горячего воздуха не вверх, а вниз. Выход дымососа 8 сообщен через скруббер 5 с расположенной ниже дымососа 8 емкостью 9 для сбора пепла. Возможность сбора пепла обеспечена именно дымососом, функционирующим по принципу печи с обратной тягой, в противном случае горячий воздух из дымососа 8 удалялся бы вверх, что исключало бы возможность сбора выпадающего пепла. Скруббер 5 предназначен для жидкостной доочистки дымовых газов от твердых включений из газов, поступающих из дымососа 8. Емкость 9 может быть установлена на камере теплообменника свободно, а может быть закреплена на ней с возможностью опрокидывания или разъединения.

В корпусе теплообменника 6.1 выполнен второй сквозной канал 12, через который посредством воздуховода внутренняя полость теплообменника 6.1 сообщена с вентилятором 7, предназначенным для нагнетания воздуха во внутреннюю полость теплообменника 6.1. Нагнетание воздуха (из атмосферы) во внутреннюю полость теплообменника 6.1 необходимо для осуществления охлаждения горячего газа, поступившего в теплообменник 6.1 из вихревой камеры 6.2.

В корпусе теплообменника 6.1 выполнен третий сквозной канал 13, через который посредством воздуховода 15 обеспечена возможность периодического частичного сброса горячего газа наружу. периодический частичный сброс горячего газа из теплообменника 6.1 необходим для поддержания температурного баланса в теплообменнике 6.1.

Первый сквозной канал 11 выполнен на боковой поверхности теплообменника 6.1, при этом дымосос 8, вентилятор 7, скруббер 5 размещены над камерой 6 теплообменника и жестко закреплены относительно нее. Бункер 2 загрузки расположен над термореактором 3 и жестко закреплен относительно него; при этом термореактор 3, в свою очередь, жестко соединен с первой стороной камеры 6 теплообменника. Дымосос 8, размещенный над камерой 6 теплообменника, установлен наиболее близко к второй стороне камеры 6 теплообменника, противоположной первой стороне. Такое размещение дымососа 8 позволяет максимально приблизить дымосос 8 к каналу 11 и, тем самым, существенно сократить длину (т.е. габариты) газохода 14, соединяющего внутреннюю полость теплообменника 6.1 и дымососом 8.

Воздуховод 15, обеспечивающий возможность частичного сброса горячего газа наружу, выведен наружу третьей стороны камеры 6 теплообменника и направлен вниз, охватывая третью сторону камеры 6 теплообменника. Такое выполнение воздуховода 15 позволяет выполнить функцию периодического частичного сброса горячего газа из теплообменника 6.1, не увеличивая габариты установки.

Габариты вихревой камеры 6.2 заданы из соотношения:

V = t × Х, где

V - объем вихревой камеры, м3,

t - время выдержки горячих газов, составляющее 3-5 сек,

Х - расход горячего газа через вихревую камеру, м3/сек.

Такие габариты вихревой камеры 6.2 обусловлены тем, что в указанной камере должна быть обеспечена так называемая закалка (выдержка) горячих газов из термореактора 3. Для эффективной работы установки, указанная выдержка должна составлять 3 - 5 сек. Такой диапазон выдержки будет обеспечен при соблюдении приведенного выше соотношения между объемом вихревой камеры и расходом через нее горячих газов.

В термореакторе 6.1 воздухом, нагнетаемым вентилятором 7, осуществляется охлаждение горячих газов, поступающих в теплообменник 6.1 из вихревой камеры 6.2, до температур 400 - 450°С. После выдержки (закалки) горячих газов в вихревой камере 6.2 и последующего их резкого охлаждения в теплообменнике 6.1, вещества, содержащиеся в горячих газах, переходят в атомарное состояние, т.е. не восстанавливаемое состояние. Поэтому периодический частичный сброс горячих газов из теплообменника 6.1 через воздуховод 15 не приводит к загрязнению окружающей среды. По этим же причинам не имеет место загрязнение окружающей среды на выходе скруббера 5 и сбое пепла в емкости для сбора пепла. Все вещества в выходящих газах содержатся в атомарном, невосстанавливаемом состоянии, что является безопасным для окружающей среды.

Поскольку внутренние полости теплообменника 6.1, вихревой камеры 6.2 и термореактора 3 сообщены между собой, во внутреннюю полость термореактора 3 поступает нагретый воздух и теплообменника 6.1. В термореакторе 3 горение отходов осуществляется в процессе взаимодействия горючего (которым являются сами отходы) и окислителя, которым является воздух, поступающий в термореактор 3 из теплообменника 6.1. Дополнительных источников для поддержания горения в термореакторе 3 не требуется. Внешний нагрев используется только в самый начальный момент при разжигании термореактора 3. Т.к. в термореакторе 3 в качестве окислителя используется нагретый воздух из теплообменника 6.1, это обеспечивает работу установки в режиме рекуперации тепла, что существенно сокращает время на разогрев отходов, подлежащих утилизации, обеспечивая, таким образом, повышение производительности установки.

Вся работа установки может осуществляться в автоматизированном режиме. Для этого установку снабжают системой управления 4, управляющей режимами открытия/закрытия бункера 2 загрузки, вентилятора 7 и дымососа 8. Воздуховод 15 третьего сквозного канала теплообменника 6.1 снабжен клапаном 10 открытия/закрытия или заслонкой 10, управляемыми системой управления 4. Установка снабжена подающим транспортером 1 подачи горючих отходов в бункер 2 загрузки. Транспортер может выполнен ленточным или шнековым. Выбор типа транспортера 1 определяется удобством и видом отходов, подлежащих утилизации. Подающий транспортер 1 можно размещать с любой удобной стороны установки. При этом система управления 4 выполнена с возможность управления режимом работы подающего транспортера 1. Подающий транспортер 1 выполнен приставным.

Работа заявляемой установки осуществляется следующим образом.

Отходы посредством транспортера 1 поступают в бункер 2, который может быть снабжен шиберным питателем. Система управления 4 позволяет регулировать производительность бункера 2 таким образом, чтобы обеспечить оптимальные термогазодинамические характеристики термореактора 3. При этом отходы в жидком и газообразном состоянии поступают в зону 3.2 через загрузочную верхнюю зону 3.1.

В нижней, подколосниковой зоне 3.3 реактора происходит процесс деструкции при температурах выше 1200 °С и давлении 0,02-0,05 МПа. В камере 6.2 происходит «термическая закалка» дымовых газов с последующим их охлаждением к теплообменнике 6.1. Горение в реакторе 3 обеспечено взаимодействием горючего, которым является сами утилизируемые отходы, а также окислителя, поступающего в нагретом виде из теплообменника 6.1. В соответствии с принципиальной схемой (фиг. 2) режимы работы реактора 3 поддерживаются автоматизированной системой управлении 4, рабочие органы которой находятся в шкафу управления, и в зависимости от вида поступающего сырья осуществляется регулировка подачи: сырья, шиберной заслонкой бункера 2; режимов подачи дополнительного воздуха в зону деструкции заслонками/клапанами с электроприводами; расходом дымовых газов через дымосос 8. Инертный материал в количестве не более 5% от твердого входящего сырья отводится из реактора 3 через нижнюю зону 3.3 и устройство 11 выгрузки инертного материала (золы/шлака), с последующим его сбором и охлаждением. Содержащиеся в горячих газах вещества в атомарном состоянии удаляются из теплообменика 6.1 через дымосос 8, скруббер 5 и в виде пепла собираются в емкости 9.

Компоновка установки, описанная выше, жесткое закрепление всех узлов установки, в том числе газоходов, воздуховодов, относительно друг друга (кроме транспортера 1 и емкости 9, которая не обязательно может быть закреплена на камере теплообменника), позволяет разместить установку не только в стационарном виде на поверхности или на стационарной эстакаде, но и на передвижной эстакаде, обеспечив, тем самым, возможность эксплуатации установки как передвижной. Что позволяет заявлять о расширении функциональных возможностей заявляемой установки.

Описанная выше компоновка обеспечивает минимально возможные габариты установки, что удобно в условиях ее использования в ограниченном пространстве.

Повышение производительности установки (скорости утилизации) обеспечено за счет ее функционирования в режиме рекуперации тепла.

Экологичность установки обеспечена тем, что из теплообменника 6.1 выходят газы, все вещества в которых содержатся в атомарном, невосстанавливаемом состоянии.

Таким образом, заявляемое изобретение позволяет обеспечить технический результат, выражающийся в повышении экологичности установки для утилизации горючих отходов, повышении производительности установки, упрощении конструкции, расширении функциональных возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2784299C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2817604C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| Способ утилизации отходов | 2022 |

|

RU2808265C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Установка обезвреживания твёрдых биоорганических отходов | 2020 |

|

RU2745945C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПРИ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2793026C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ТВЕРДЫХ ОТХОДОВ, ЗАГРЯЗНЕННЫХ РАДИОАКТИВНЫМИ КОМПОНЕНТАМИ | 2005 |

|

RU2335700C2 |

Изобретение относится к оборудованию для утилизации горючих промышленных и бытовых отходов, в том числе горючих низкокалорийных отходов. Технический результат - повышение экологичности установки для утилизации горючих отходов, повышение производительности установки, упрощение конструкции, расширение функциональных возможностей. Установка для утилизации горючих отходов содержит термореактор, сообщенный в верхней части с бункером загрузки отходов, который функционально в вертикальном направлении разделен на зону загрузки, в которую поступают горючие отходы, подлежащие утилизации, расположенную ниже зоны загрузки зону кипящего слоя, в которой осуществляется процесс горения при смешивании горючего и окислителя, в нижней части зоны кипящего слоя расположена колосниковая решетка для удержания горючего материала, зону сгорания, расположенную ниже зоны кипящего слоя, предназначенную для деструкции сгорающих газов. Зона сгорания предназначена также для сбора золы/шлака в своей нижней части и снабжена устройством для удаления золы/шлака, сообщенный газоходом с термореактором теплообменник с вихревой камерой. Вихревая камера размещена между термореактором и теплообменником и сообщена с ними посредством газохода. Теплообменник с вихревой камерой размещены в отдельной камере теплообменника и закреплены относительно нее. Корпус теплообменника выполнен с первым сквозным каналом, через который внутренняя полость теплообменника сообщена посредством газохода с дымососом, функционирующим по принципу печи с обратной тягой. Выход дымососа сообщен через скруббер с расположенной ниже дымососа емкостью для сбора пепла. В корпусе теплообменника выполнен второй сквозной канал, через который посредством воздуховода внутренняя полость теплообменника сообщена с вентилятором, предназначенным для нагнетания воздуха во внутреннюю полость теплообменника. В корпусе теплообменника выполнен третий сквозной канал, через который посредством воздуховода обеспечена возможность периодического частичного сброса горячего газа наружу. Первый сквозной канал выполнен на боковой поверхности теплообменника, при этом дымосос, вентилятор, скруббер размещены над камерой теплообменника и жестко закреплены относительно нее. Бункер загрузки расположен над термореактором и жестко закреплен относительно него. Термореактор жестко соединен с первой стороной камеры теплообменника, дымосос, размещенный над камерой теплообменника, установлен около второй стороны камеры теплообменника, противоположной первой стороне. Воздуховод, обеспечивающий возможность частичного сброса горячего газа наружу, выведен наружу третьей стороны камеры теплообменника и направлен вниз, охватывая третью сторону камеры теплообменника, в зоне сгорания обеспечена деструкция сгорающих газов. 11 з.п. ф-лы, 2 ил.

1. Установка для утилизации горючих отходов, содержащая термореактор, сообщенный в верхней части с бункером загрузки отходов, термореактор функционально в вертикальном направлении разделен на зону загрузки, в которую поступают горючие отходы, подлежащие утилизации, расположенную ниже зоны загрузки зону кипящего слоя, в которой осуществляется процесс горения при смешивании горючего и окислителя, в нижней части зоны кипящего слоя расположена колосниковая решетка для удержания горючего материала, зону сгорания, расположенную ниже зоны кипящего слоя, предназначенную для деструкции сгорающих газов при температуре 1200 °С и при давлении 0,02-0,05 МПа, зона сгорания, предназначенная также для сбора золы/шлака в своей нижней части, снабжена устройством для удаления золы/шлака, сообщенный газоходом с термореактором теплообменник с вихревой камерой, при этом вихревая камера размещена между термореактором и теплообменником и сообщена с ними посредством газохода, теплообменник с вихревой камерой размещены в отдельной камере теплообменника и закреплены относительно нее, корпус теплообменника выполнен с первым сквозным каналом, через который внутренняя полость теплообменника сообщена посредством газохода с дымососом, функционирующим по принципу печи с обратной тягой, выход дымососа сообщен через скруббер с расположенной ниже дымососа емкостью для сбора пепла, в корпусе теплообменника выполнен второй сквозной канал, через который посредством воздуховода внутренняя полость теплообменника сообщена с вентилятором, предназначенным для нагнетания воздуха во внутреннюю полость теплообменника, в корпусе теплообменника выполнен третий сквозной канал, через который посредством воздуховода обеспечена возможность периодического частичного сброса горячего газа наружу, первый сквозной канал выполнен на боковой поверхности теплообменника, при этом дымосос, вентилятор, скруббер размещены над камерой теплообменника и жестко закреплены относительно нее, бункер загрузки расположен над термореактором и жестко закреплен относительно него, при этом термореактор, в свою очередь, жестко соединен с первой стороной камеры теплообменника, дымосос, размещенный над камерой теплообменника, установлен около второй стороны камеры теплообменника, противоположной первой стороне, воздуховод, обеспечивающий возможность частичного сброса горячего газа наружу, выведен наружу третьей стороны камеры теплообменника и направлен вниз, охватывая третью сторону камеры теплообменника, в зоне сгорания обеспечена деструкция сгорающих газов при температуре 1200 °С и при давлении 0,02-0,05 МПа, габариты вихревой камеры заданы из соотношения:

V = t Х, где

V – объем вихревой камеры, м3,

t – время выдержки горячих газов, составляющее 3-5 сек,

Х – расход горячего газа через вихревую камеру, м3/сек.

2. Установка по п. 1, отличающаяся тем, что стенки камеры теплообменника выполнены теплоизоляционными.

3. Установка по п. 1, отличающаяся тем, что устройство для удаления золы/шлака из зоны сгорания выполнено шнековым.

4. Установка по п. 1, отличающаяся тем, что установка снабжена системой управления, управляющей режимами открытия/закрытия бункера загрузки, вентилятора и дымососа.

5. Установка по п. 4, отличающаяся тем, что воздуховод третьего сквозного канала теплообменника снабжен клапаном открытия/закрытия, управляемым системой управления.

6. Установка по п. 4, отличающаяся тем, что воздуховод третьего сквозного канала теплообменника снабжен заслонкой, управляемой системой управления.

7. Установка по п. 1, отличающаяся тем, что установка снабжена подающим транспортером подачи горючих отходов в бункер загрузки.

8. Установка по п. 4, отличающаяся тем, что система управления выполнена с возможностью управления режимом работы подающего транспортера.

9. Установка по п. 7, отличающаяся тем, что подающий транспортер выполнен приставным.

10. Установка по п. 7, отличающаяся тем, что подающий транспортер выполнен шнековым.

11. Установка по п. 7, отличающаяся тем, что подающий транспортер выполнен ленточным.

12. Установка по п. 1, отличающаяся тем, что вихревая камера выполнена в виде вихревого теплообменника.

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| Комбинированный кислотно-щелочной способ замачивания зерна | 1960 |

|

SU139257A1 |

| ГАЗОГЕНЕРАТОРНАЯ УТИЛИЗАЦИОННАЯ УСТАНОВКА И ТОПЛИВНЫЕ ГРАНУЛЫ ДЛЯ НЕЕ | 2014 |

|

RU2582986C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ НАСЫПНОГО ГРУЗА ПОД БОЛЬШИМ УГЛОМ НАКЛОНА | 0 |

|

SU196603A1 |

| УСТАНОВКА МОБИЛЬНАЯ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ И СПОСОБ ЕЁ ИСПОЛЬЗОВАНИЯ | 2020 |

|

RU2753797C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ТАРЫ ПОД МАШИНЫ ДЛЯ ОТМЕРИВАНИЯ ЖИДКИХ И СЫПУЧИХ ТЕЛ | 1929 |

|

SU20001A1 |

Авторы

Даты

2023-10-24—Публикация

2022-02-14—Подача