Изобретение относится к неорганической химии и технологии переработки соединений ванадия и может быть использовано для получения пентаоксида ванадия высокой чистоты из промпродуктов, таких как технические поливанадат и метаванадат аммония.

Пентаоксид высокой чистоты является промежуточным продуктом для производства различных видов продукции. Основными потребителями пентаоксида ванадия высокой чистоты являются производители ванадиевых проточных батарей, специальных сплавов, катализаторов для производства серной кислоты и малеинового ангидрида и др. В последние годы в мировом масштабе ключевой тенденцией данной подотрасли потребления является рост объемов производства металлических титановых сплавов, а как следствие, и рост объемов производства лигатур на основе ванадия. При этом за 10-летний период ситуация на мировом рынке, в том числе на рынке пентаоксида ванадия, может кардинально измениться, при этом основные сложности заключаются в том, что спрогнозировать эти изменения довольно затруднительно. Очень перспективным является производство средних и крупных энергонакопителей и микросетей на основе ванадиевых элементов в быстрорастущих сегментах альтернативной энергетики.

Производство по получению пентаоксида ванадия высокой чистоты из технических продуктов может быть реализовано по различным технологическим схемам. Для выбора наиболее подходящей схемы для переработки подобного материала предварительно исследуются процессы, лежащие в основе технологических переделов, в лабораторных и пилотных условиях с получением образцов пентаоксида ванадия требуемого качества с последующими электрохимическими испытаниями получаемых ванадиевых электролитов. К настоящему времени существуют различные варианты решения проблемы получения ванадиевой продукции из природного и техногенного сырья, включая осадительные, сорбционные и экстракционные способы концентрирования и очистки соединений ванадия. При этом на мировом и российском рынке химических реагентов существует большое количество относительно доступных и селективных по отношению к ванадию реагентов, сорбентов и экстрагентов.

Из уровня техники известен способ [патент CN 102351245] непрерывного получения ванадата аммония. Способ включает следующие стадии: А, нагревание ванадиевого раствора с водяным паром до температуры от 50 до 80°С и добавление кислоты в первый раз для регулирования значения рН ванадиевого раствора до 4-6; В, добавление сульфата аммония в ванадиевый раствор, при этом массовый коэффициент добавленного сульфата аммония удовлетворяет уравнению (NH4)2SO4/V=0,8-1,5; С, продолжая перемешивать ванадиевый раствор, нагревают его паром до температуры от 80 до 100°С и добавляют кислоту во второй раз, чтобы отрегулировать значение рН раствора до 1,8-2,5; D, ванадиевый раствор нагревают паром до кипения, поддерживают в кипящем состоянии и транспортируют твердожидкостную суспензию в бассейн сгущения, когда объем надосадочной жидкости в твердожидкостной суспензии удовлетворяет уравнению V≤0,1 г/л; Е, проведение осветления твердожидкостной суспензии с использованием процесса сгущения. Сгущенная суспензия проходит через фильтрующее оборудование и вытесняется с использованием воды под высоким давлением, промывается горячей водой и высушивается сжатым воздухом с получением ванадата аммония. К недостатку данного способа можно отнести получение недостаточно чистой продукции. Максимальная чистота полученного метаванадата аммония - 89,79%.

Известен способ [патент CN1 03952565], используемый для получения метаванадата аммония из ванадиевого шлака путем выщелачивания аммонийной соли. Способ включает следующие стадии: (1) ванадиевый шлак подвергают прокаливанию; (2) прокаленный продукт подвергают выщелачиванию водным раствором соли аммония и проводят фильтрование; (3) фильтрат, полученный на стадии (2), подвергают кристаллизации при охлаждении с выделением кристаллов метаванадата аммония. Этот способ отличается высокой эффективностью выщелачивания ванадия, низким содержанием примесей в растворе выщелачивания. Метаванадат аммония может быть получен путем кристаллизации при охлаждении; сточные воды не содержат сульфата натрия; последующие процессы, такие как очистка, осаждение ванадия и очистка сточных вод, упрощены. Однако, недостатком данного способа также является получение недостаточно чистого продукта.

Известен способ [патент CN 104692461] получения порошкообразного оксида ванадия высокой чистоты, который относится к области химической металлургии ванадия. Способ включает в себя следующие стадии: добавление адсорбента, регулятора кислотности/основности и агента для удаления примесей в исходный раствор ванадия, перемешивание и фильтрацию для получения очищенного раствора ванадия; добавление ионов аммония NH4+ в очищенный раствор ванадия и регулирование их концентрации, кристаллизацию при охлаждении и фильтрацию с получением метаванадата аммония; термическое разложение метаванадата аммония при температуре 300-650°С с получением порошкообразного оксида ванадия высокой чистоты, который пригоден для получения ванадиевого электролита. В данном патенте указано, что используются сорбенты для очистки от примесей. Что происходит дальше из патента неясно. Если отработанный сорбент отмывается и используется повторно, то образуются промывные воды, однако про них в патенте не говорится. Если сорбент не используется повторно, то опять же есть промывные воды и отработанный сорбент в качестве отхода производства. Вероятным недостатком данного способа является получение жидких отходов.

Известен способ [патент CN 104843789] очистки пятиокиси ванадия. Способ включает следующие этапы: (1) добавление соединения кальция в исходный ванадиевый раствор и фильтрация для получения осадка ванадата кальция, а затем растворение его в кислоте для получения ванадийсодержащего раствора, подлежащего дальнейшей обработке; (2) добавление карбоната аммония и/или гидрокарбонат аммония для удаления примесей из ванадиевого раствора; (3) регулировка значения рН ванадиевого раствора, добавление (NH4)2SO4 для осаждения поливанадата аммония, удаление воды и аммиака путем нагревания для получения пятиокиси ванадия. Перед этапом (1) или после него может быть проведен дополнительный этап (1') - удаление примесей кремния и фосфора. Предлагаемый способ очистки пятиокиси ванадия не требует токсичных и вредных органических реагентов; осадительный агент является легкодоступным и используется в небольших количествах. К недостаткам также можно отнести наличие жидких отходов при получении продукта.

Известен способ [патент RU 2736539] получения высокочистого пентоксида ванадия. Стадия А включает добавление ванадийсодержащего продукта выщелачивания, полученного в результате кальцинирующего обжига ванадиевого шлака и кислотного выщелачивания, в смешанный раствор, содержащий карбонат-ионы, ионы аммония и водный раствор аммиака, перемешивание для образования осадка и отделение жидкости от твердого вещества с получением технического ванадийсодержащего продукта выщелачивания. Карбонат-ионы обеспечиваются карбонатом аммония, бикарбонатом аммония, карбонатом натрия или бикарбонатом натрия, а ионы аммония обеспечиваются сульфатом аммония, карбонатом аммония или бикарбонатом аммония. Стадия В включает промывание технического ванадийсодержащего продукта выщелачивания горячей водой с получением очищенного ванадийсодержащего продукта выщелачивания. Стадия С включает доведение рН очищенного ванадийсодержащего продукта выщелачивания до величины от 1,5 до 2,5, добавление указанного продукта выщелачивания в раствор сульфата аммония с величиной рН в диапазоне от 1,5 до 2,5 и температурой от 90°С до кипения, поддержание температуры и непрерывное перемешивание для образования осадка, отделение жидкости от твердого вещества с получением высокочистого поливанадата аммония. Затем проводят промывание, сушку и обжиг поливанадата аммония с получением высокочистого пентоксида ванадия. Состав всех сточных вод, образующихся в способе по данному изобретению, соответствует процессу выщелачивания возвратного клинкера (спеченного материала), полученного в результате кальцинирующего обжига, и сточные воды утилизируют. Таким образом, недостатком данного способа является наличие сточных вод, утилизация которых может быть достаточно дорогостоящей.

Техническим результатом заявленного изобретения является обеспечение высокой чистоты получаемого пентаоксида ванадия при упрощении технологической схемы и минимизации образующихся отходов.

Заявленный технический результат достигается способом получения пентаоксида ванадия, который включает обработку ванадийсодержащих промпродуктов щелочным реагентом, отделение нерастворимого остатка от раствора метаванадата натрия, промывку остатка, объединение фильтрата и промывных вод, введение в объединенный раствор аммонийсодержащего неорганического соединения, выделение из раствора и кристаллизацию метаванадата аммония, фильтрование суспензии, отделение осадка от маточного раствора, промывку осадка, который после обрабатывают раствором аммиака с получением суспензии, при этом суспензию фильтруют, осадок отделяют, а полученный аммиачный раствор подвергают повторной кристаллизации метаванадата аммония, после которой фильтруют суспензию с отделением осадка от маточного раствора, осуществляют промывку осадка, его сушку и прокалку с получением целевого продукта, причем маточные растворы после кристаллизации и повторной кристаллизации метаванадата аммония направляют на сорбционное доизвлечение ванадия, при этом после сорбционного доизвлечения проводят промывку и десорбцию насыщенного сорбента, который вновь подают на сорбционное доизвлечение, а десорбат и промывные воды возвращаются на стадию щелочной обработки.

Использование предложенной совокупности существенных признаков позволяет удешевить процесс путем исключения дорогостоящей стадии утилизации сточных вод, поскольку десорбат и промывные воды возвращают в голову процесс на стадию щелочной обработки. При этом появляется возможность получения пентаоксида ванадия с чистотой более 99,9%.

В качестве сорбента при сорбционном доизвлечении ванадия предпочтительно применяют сильноосновные макропористые аниониты.

Для достижения более качественного целевого продукта сорбционное доизвлечение ванадия можно проводить при температуре процесса 20-50°С и рН, равном 8,0-9,5 ед., а промывку насыщенного сорбента проводить водой при объемном соотношении Ж:Т=(2,0÷4,0):1,0 с получением ванадийсодержащих промывных вод.

Для десорбции насыщенного сорбента можно использовать, например, раствор гидроксида натрия с концентрацией 50-100 г/л при объемном соотношении Ж:Т=(2,0÷5,0):1,0 с получением ванадийсодержащего десорбата.

Ванадийсодержащие десорбат и промывные воды, полученные при промывке и десорбции насыщенного сорбента, направляют на обработку ванадийсодержащих промпродуктов щелочным реагентом.

В качестве аммонийсодержащего неорганического соединения можно использовать, например, хлорид аммония, полученный при обработке промпродукта щелочным реагентом.

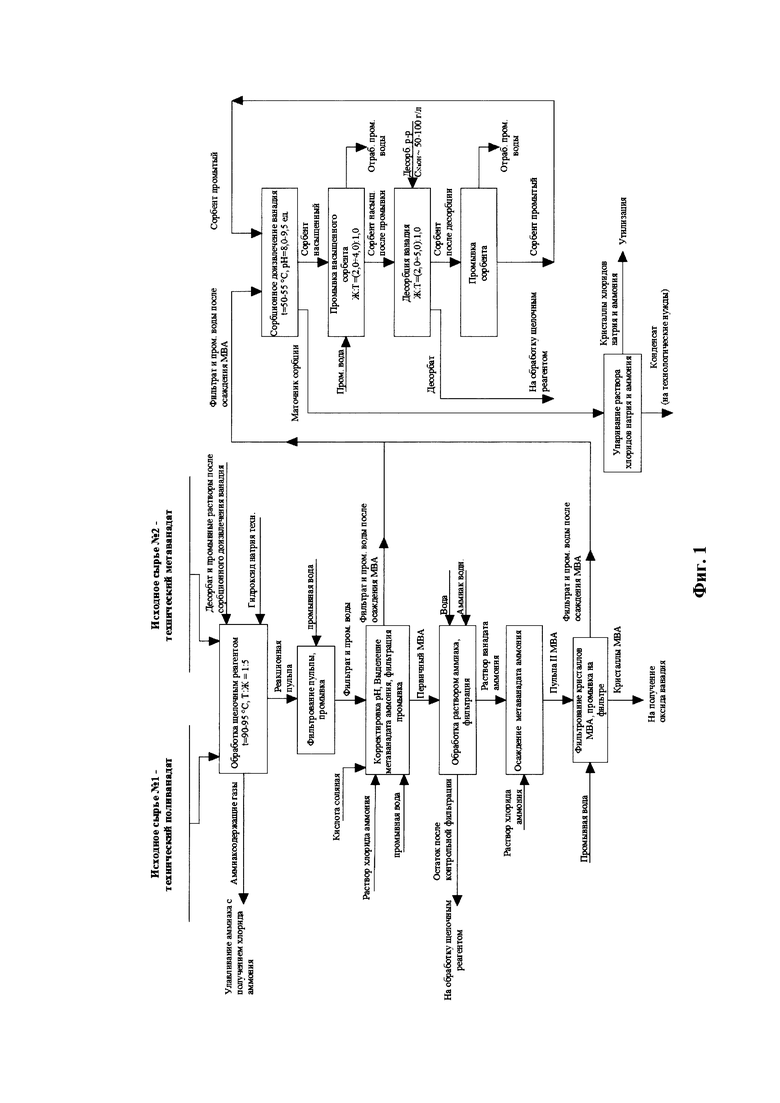

Технологическая схема процесса получения пентаоксида ванадиявыокой степени чистоты представлена на Фиг. 1.

Описание изобретения представлено ниже.

В качестве основного метода перевода ванадия из исходного сырья в растворимую форму используется выщелачивание в растворе гидроксида натрия.

В качестве первичной очистки от примесей (в первую очередь, натрия) предложено химическое осаждение метаванадата аммония с использованием хлорида аммония в качестве осадителя.

Для доочистки первичного метаванадата аммония используется перекристаллизация в аммиаксодержащих растворах. Растворение первичного метаванадата аммония ведется в горячей деионизированной воде в присутствии небольшого количества аммиака с получением раствора ванадата аммония, его последующей контрольной фильтрацией и осаждением чистого метаванадата аммония.

Из чистого метаванадата аммония классическим методом сушки-прокалки получается оксид ванадия требуемого качества.

Для решения задачи доизвлечения ванадия из отработанных ванадийсодержащих растворов рекомендуется сорбционная схема с использованием сильноосновных анионитов. При этом полученный десорбат и отработанные промывные воды присоединяется к раствору, поступающему на выщелачивание исходного сырья, что позволяет существенно снизить затраты на производство чистого, более 99,9% целевого продукта.

Наиболее предпочтительные условия каждой стадии устанавливаются путем варьирования значимых параметров данного процесса. Однако это не исключает применения более широкого интервала значений.

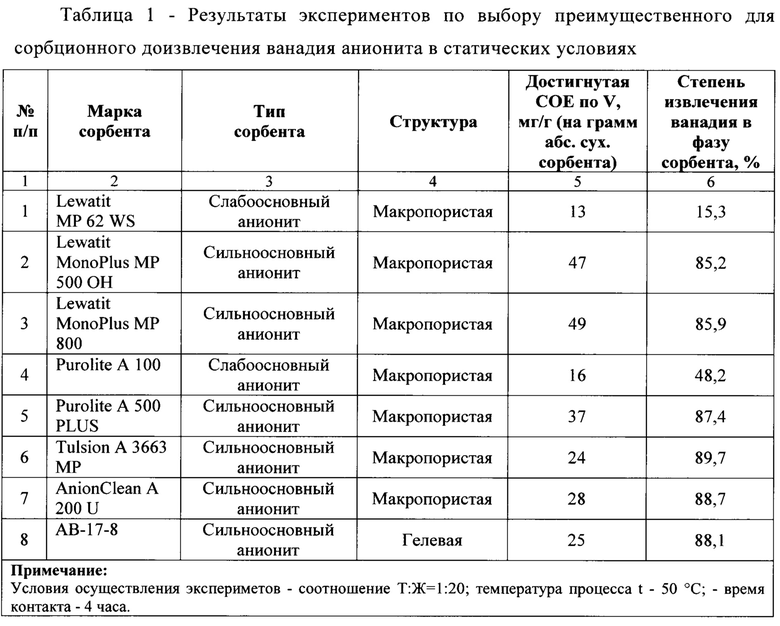

Для доизвлечения ванадия сорбционным методом опробованы несколько видов анионитов ионитов гелевой и макропористой структуры. Помимо принципиальной возможности сорбции ванадия на этих смолах определялись статическая обменная емкость этих сорбентов (СОЕ) по ванадию, а также степень извлечения ванадия в фазу сорбента. В таблице 1 приведены результаты экспериментов по выбору преимущественного для сорбционного доизвлечения ванадия анионита (все аниониты предварительно переведены в ОН-форму с использованием 5% раствора NaOH) в статических условиях.

Анализ данных табл. 1 показывает, что слабоосновные аниониты имеют худшие показатели (по сравнению со всеми сильноосновными анионитами) сорбционного доизвлечения ванадия для рассматриваемых ванадийсодержащих отработанных растворов. Далее эти сорбенты не рассматриваются для рассматриваемого процесса сорбционного доизвлечения, несмотря на то, что по условиям последующей десорбции ванадия со слабоосновных анионитов этот процесс проходит в более простых условиях (например, растворами аммиака с последующим получением метаванадата аммония).

Далее все испытания проводятся с использованием сильноосновного макропористого анионита Purolite А 500 PLUS.

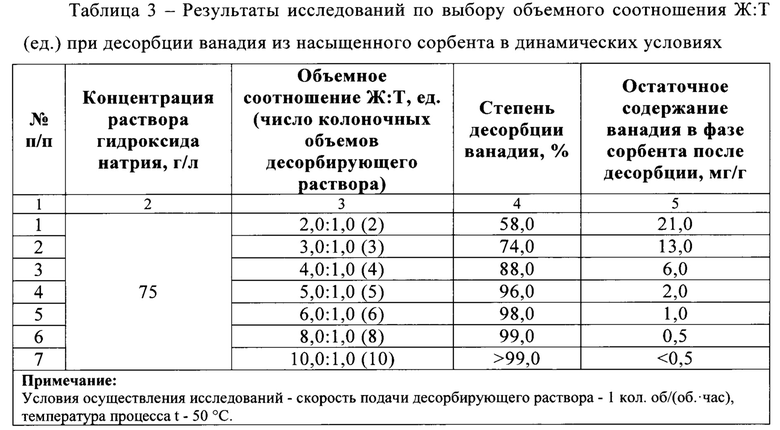

В таблице 2 приведены результаты исследований по выбору состава раствора гидроксида натрия для десорбции ванадия из насыщенного сорбента в статических условиях, а в табл.3 - результаты исследований по выбору объемного соотношения Ж:Т (ед.) при десорбции ванадия из насыщенного сорбента в динамических условиях.

Как следует из таблиц 2-3 наиболее высокие технологические результаты достигаются при десорбции ванадия с использованием гидроксида натрия с концентрацией 50-100 г/л при объемном соотношении Ж:Т=(2,0÷5,0):1,0 ед. (колоночных объема на объем сорбента) с получением ванадийсодержащего десорбата. При этом ванадийсодержащий десорбат после десорбции ванадия направляется на обработку ванадийсодержащих промпродуктов щелочным агентом. При этом использование раствора гидроксида натрия с концентрацией более 100 г/л является избыточным.

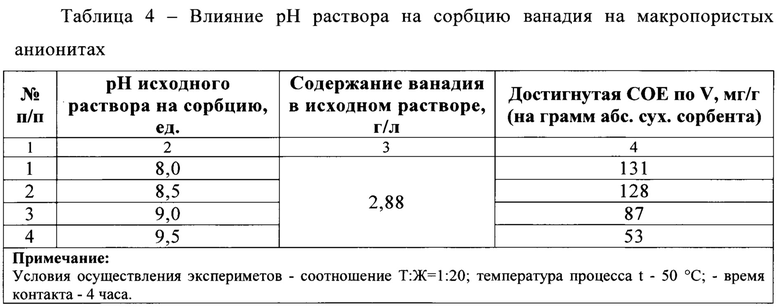

В таблице 4 представлены результаты исследований по влиянию рН раствора на сорбцию ванадия на макропористых анионитах (в статических условиях). Корректировка рН исходного раствора на сорбцию осуществляется добавлением соляной кислоты в раствор после осаждения метаванадата аммония.

Из анализа данных табл.4 установлено, что допустимым рН раствора на сорбционное доизвлечение ванадия является рН, равное 8,0-9,5 ед. Известно, что при повышении рН более 9,5-10,0 ед. сорбция ванадия практически прекращается вследствие резкого возрастания конкурирующего (десорбирующего) действия ОН--ионов. Также известно, что при понижении рН менее 8,0 ед. происходит изменение ионного состояния ванадия, обусловленное степенью его полимеризации. При этом повышенная температура процесса сорбционного доизвлечения ванадия (предпочтительно 20-50°С) необходима для предотвращения выпадания кристаллов метаванадата аммония в порах и на поверхности сорбентов.

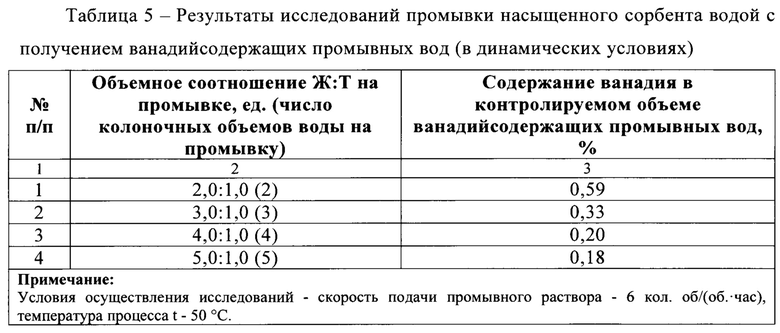

В таблице 5 представлены результаты исследований промывки насыщенного сорбента водой с получением ванадийсодержащих промывных вод (в динамических условиях).

Из данных табл. 5 следует, что фактически подавляющее большинство ванадия промывается при пропускании 2-4 колоночных объемов воды на промывку на объем сорбента. При этом ванадийсодержащие промывные воды после промывки направляются на обработку ванадийсодержащих промпродуктов щелочным агентом.

Все указанные интервалы значений являются предпочтительными и рекомендованными, но не обязательными.

Рассмотрим примеры получения пентаоксида ванадия.

Пример 1. Берут 120 г. сухих технических поливанадатов, растворяют в 700 мл раствора гидроксида натрия с концентрацией NaOH 82 г/л при постоянном перемешивании и поддержании температуры 90°С. Полученную пульпу фильтруют, остаток отделяют, а фильтрат подвергается кристаллизации метаванадата аммония, для чего добавляется соляная кислота до установления рН, равного 8,5 ед. Далее полученный раствор охлаждается до температуры 10°С при перемешивании, после чего вносится 75 г. хлорида аммония NH4Cl, после выдержки полученный метаванадат аммония отделяется от раствора на фильтре, промывается предварительно охлажденной водой. После этого полученный метаванадат аммония растворяется в 2500 мл. воды при температуре 90°С, с добавлением раствора аммиака NH4OH. Далее полученную суспензию фильтруют, осадок отделяют, а фильтрат отправляют на повторное осаждение метаванадата аммония. Для этого полученный фильтрат охлаждают в термокриостате до 10°С, и при постоянном перемешивании добавляют 50 г. хлорида аммония NH4Cl. После выдержки метаванадат аммония отделяют от маточного раствора на фильтре, промывают холодной водой и отправляют на сушку.

Полученный метаванадат аммония отправляют на прокалку для получения пентаоксида ванадия, а маточные и промывные растворы после кристаллизации метаванадата аммония объединяют и отправляют на сорбционное доизвлечение ванадия, с использованием сильноосновных макропористых анионитов. Насыщенный сорбент подвергают десорбции раствором гидроксида натрия с концентрацией 50 г/л при объемном соотношении Ж:Т=4,0:1,0 с получением ванадийсодержащего десорбата, который возвращают на стадию выщелачивания исходного сырья.

По данным химического анализа полученный пентаоксид ванадия имеет чистоту более 99,9%.

Пример 2. Берут 115 г. сухого порошка технического метаванадата аммония, растворяют в 700 мл раствора гидроксида натрия с концентрацией NaOH 82 г/л при постоянном перемешивании и поддержании температуры 90°С.Полученную пульпу фильтруют, остаток отделяют, а фильтрат подвергается кристаллизации метаванадата аммония, для чего в фильтрат добавляется соляная кислота до установления рН, равного 8.0 ед. Далее полученный раствор охлаждается до температуры 10°С при перемешивании, после чего порциями вносится 95 г. хлорида аммония NH4Cl, после выдержки полученный метаванадат аммония отделяется от раствора на фильтре, промывается предварительно охлажденной водой. После этого полученный метаванадат аммония растворяется в 2500 мл воды при температуре 95°С, с добавлением раствора аммиака NH4OH. Далее полученная суспензия фильтруется, осадок отделяют, а фильтрат отправляют на повторную кристаллизацию метаванадата аммония. Для этого полученный фильтрат охлаждают в термокриостате до 10°С, и при постоянном перемешивании добавляют 50 г. хлорида аммония NH4Cl. После выдержки метаванадат аммония отделяют от маточного раствора на фильтре, промывают холодной водой и отправляют на сушку.

Полученный метаванадат аммония отправляют на прокалку для получения пентаоксида ванадия, а маточные и промывные растворы после кристаллизации метаванадата аммония объединяют и отправляют на сорбционное доизвлечение ванадия, с использованием сильноосновных макропористых анионитов. Насыщенный сорбент подвергают десорбции раствором гидроксида натрия с концентрацией 60 г/л при объемном соотношении Ж:Т=3,0:1,0 с получением ванадийсодержащего десорбата, который возвращают на стадию выщелачивания исходного сырья.

По данным химического анализа полученный пентаоксид ванадия имеет чистоту более 99,9%.

Таким образом создан способ получения пентаоксида ванадия, обеспечивающий высокую чистоту готовой продукции, пригодность для переработки технических поливанадата и метаванадата аммония, при этом минимизированы образующиеся отходы, в частности, отсутствуют жидкие отходы, а также существенно снижены материальные затраты на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ПРОМПРОДУКТОВ ПРОИЗВОДСТВА | 2000 |

|

RU2176676C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2824150C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОГО ПЕНТАОКСИДА ВАНАДИЯ | 2001 |

|

RU2207392C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2437946C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2000 |

|

RU2175681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА. | 2012 |

|

RU2515154C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2374345C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

Изобретение относится к технологии переработки соединений ванадия и может быть использовано для получения пентаоксида ванадия из промпродуктов, таких как технические поливанадат и метаванадат аммония. Способ включает обработку ванадийсодержащих промпродуктов щелочным реагентом, отделение нерастворимого остатка от раствора метаванадата натрия, промывку остатка, объединение фильтрата и промывных вод, введение в объединенный раствор аммонийсодержащего неорганического соединения, выделение из раствора и кристаллизацию метаванадата аммония, фильтрование суспензии с отделением осадка от маточного раствора, промывку осадка, который после обрабатывают раствором аммиака с получением суспензии. Суспензию фильтруют, осадок отделяют, а полученный аммиачный раствор подвергают повторной кристаллизации метаванадата аммония, после которой фильтруют суспензию с отделением осадка от маточного раствора, осуществляют промывку осадка, его сушку и прокалку с получением целевого продукта. Маточные растворы после кристаллизации и повторной кристаллизации метаванадата аммония направляют на сорбционное доизвлечение ванадия, после проводят промывку и десорбцию насыщенного сорбента, который вновь подают на сорбционное доизвлечение, а десорбат и промывные воды возвращаются на стадию щелочной обработки. Обеспечивается получение пентаоксида ванадия высокой чистоты при упрощении технологической схемы и минимизации образующихся отходов. 7 з.п. ф-лы, 1 ил., 5 табл., 2 пр.

1. Способ получения пентаоксида ванадия, включающий обработку ванадийсодержащих промпродуктов щелочным реагентом, отделение нерастворимого остатка от раствора метаванадата натрия, промывку остатка, объединение фильтрата и промывных вод, введение в объединенный раствор аммонийсодержащего неорганического соединения, выделение из раствора и кристаллизацию метаванадата аммония, фильтрование суспензии, отделение осадка от маточного раствора, промывку осадка, который после обрабатывают раствором аммиака с получением суспензии, при этом суспензию фильтруют, осадок отделяют, а полученный аммиачный раствор подвергают повторной кристаллизации метаванадата аммония, после которой фильтруют суспензию с отделением осадка от маточного раствора, осуществляют промывку осадка, его сушку и прокалку с получением целевого продукта, причем маточные растворы после кристаллизации и повторной кристаллизации метаванадата аммония направляют на сорбционное доизвлечение ванадия, при этом после сорбционного доизвлечения проводят промывку и десорбцию насыщенного сорбента, который вновь подают на сорбционное доизвлечение, а десорбат и промывные воды возвращаются на стадию щелочной обработки.

2. Способ по п. 1, отличающийся тем, что в качестве промпродуктов используют технические поливанадат и метаванадат аммония.

3. Способ по п. 1, отличающийся тем, что в качестве сорбента при сорбционном доизвлечении ванадия применяют сильноосновные макропористые аниониты.

4. Способ по п. 1, отличающийся тем, что сорбционное доизвлечение ванадия проводят при температуре процесса 20-50°С и рН, равном 8,0-9,5 ед.

5. Способ по п. 1, отличающийся тем, что промывку насыщенного сорбента проводят водой при объемном соотношении Ж:Т=(2,0÷4,0):1,0 с получением ванадийсодержащих промывных вод.

6. Способ по п. 1, отличающийся тем, что для десорбции насыщенного сорбента используют раствор гидроксида натрия с концентрацией 50-100 г/л при объемном соотношении Ж:Т=(2,0÷5,0):1,0 с получением ванадийсодержащего десорбата.

7. Способ по п. 1, отличающийся тем, что ванадийсодержащие десорбат и промывные воды, полученные при промывке и десорбции насыщенного сорбента, направляют на обработку ванадийсодержащих промпродуктов щелочным реагентом.

8. Способ по п. 1, отличающийся тем, что в качестве аммонийсодержащего неорганического соединения используют хлорид аммония, полученный при обработке промпродукта щелочным реагентом.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ БАТАРЕЙНОГО СОРТА | 2018 |

|

RU2736539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ | 2000 |

|

RU2175990C1 |

| RU 2178468 C1, 20.01.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2000 |

|

RU2175681C1 |

| CN 114350964 A, 15.04.2022 | |||

| CN 104843789 A, 19.08.2015 | |||

| CN 103952565 A, 30.07.2014. | |||

Авторы

Даты

2024-04-19—Публикация

2023-06-15—Подача