Изобретение относится к переработке упорного ванадийсодержащего сырья, а именно продукта пирометаллургического обогащения ванадийсодержащих конвертерных шлаков и шламов ферросплавного производства и может быть использовано в технологии производства чистых солей ванадия.

Известен способ, по которому ванадийсодержащий конвертерный шлак подвергают измельчению, магнитной сепарации металловключений, смешению с содой, окислительному обжигу при высоких температурах (750-850°С) с последующим двухстадийным выщелачиванием ванадия из окисленного шлака водой и раствором серной кислоты, выделением соединений ванадия из объединенных растворов кипячением острым паром (Технологическая инструкция ТИ 115-Ф-10-95. Производство пятиокиси ванадия. ОАО Чусовской металлургический завод, 1995 г.).

Переработка конвертерных шлаков по содовой технологии характеризуется следующими недостатками:

- низкое извлечение ванадия в готовую продукцию, около 65%;

- невысокое качество готового продукта (85-90% V2О5);

- сложный солевой состав сточных вод и невозможность использования их в замкнутом водообороте.

Известен способ, включающий дробление конвертерного шлака, магнитную сепарацию металловключений, смешение с реакционным агентом - известняком, окислительный обжиг шихты при температуре 750-850°С до полного выгорания элементного железа и перевода ванадия в высшую степень окисления, измельчение огарка с получением окисленной ванадиевой водной пульпы с последующим двухстадийным слабокислотным выщелачиванием при рН 3,01-3,6 и температуре 71-85°С, фильтрацией и обработкой кека 3,5% H2SO4 на фильтре для извлечения труднорастворимых форм ванадия и выделением его из объединенных растворов кипячением острым паром (патент РФ №2041278, опубл. 1995.08.09). К недостаткам способа можно отнести:

- потери ванадия на стадии рН-выщелачивания из-за соосаждения;

- низкое извлечение из шлака на уровне 75% и невысокое качество готовой продукции и, как следствие, высокое содержание ванадия (более 3,0% V2O5) в отвальном шламе;

- большой расход серной кислоты - более 1,5 т/т V2O5, значительная часть которой необоснованно теряется на узле нейтрализации сливных вод известковым молоком;

- трудоемкую операцию фильтрации на специальных аппаратах (ФПАКМ);

- высокие энергозатраты при термоосаждении ванадатов марганца (8 т острого пара на 1 т V2O5);

- громоздкость технологической схемы, связанная с разделением ванадия и марганца;

- потери ванадия со сливными водами.

Наиболее близким по технической сущности является способ извлечения урана, молибдена, ванадия из руд (патент РФ №2211253, опубл. 2003.08.27). Способ включает дробление руды, измельчение и выщелачивание ценных компонентов минеральной кислотой и последующее сорбционное извлечение растворенных урана, молибдена и ванадия из пульпы. Перед выщелачиванием измельченную руду в виде водной пульпы окисляют путем обработки анионитом в ОН-форме при рН 8,5-11,6, окислительно-восстановительном потенциале от 50 до 150 мВ при температуре 30-80°С, а выщелачивание и сорбционное извлечение ведут путем добавления в окисленную пульпу серной кислоты до рН 1,5-3,5 и анионита.

Однако данный способ не позволяет окислять соединение ванадия (шпинелид) и элементное железо в упорных конвертерных шлаках анионитом в ОН-форме при рН 8,5-11,6 и ОВП от 50 до 150 мВ. Элементное железо и его соединения в степени окисления (+2) на стадии кислотного выщелачивания переходят в раствор и препятствуют извлечению ванадия. В известном способе окисление компонентов сырья в пульпе ведут при рН 8,5-11,6 и окислительно-восстановительном потенциале от 50 до 150 мВ и t° 30-80°C анионитом в ОН-форме, а выщелачивание и сорбционное извлечение добавлением в окисленную пульпу серной кислоты до рН 1,5-3,5 и ионита. Окисление конвертерного шлака и шлама ферросплавного производства в этих условиях невозможно, а на стадии пульпового выщелачивания и сорбции неизбежно в раствор переводится большое количество железа, что приводит к осаждению труднорастворимых солей ванадия при рН максимально эффективного процесса растворения и сорбции. Важным моментом в технологии извлечения ванадия из конвертерного шлака и шлама является выжигание дисперсного и королькового железа и перевод вюститного железа (FeO) в гематит (Fе2О3), плохорастворимый в разбавленной серной кислоте. Однако при обжиге шлака и шлама полного окисления железа до гематита не достигается, и в процессе кислого выщелачивания имеется граница рН 1,8-2,0, после которой переход железа в раствор резко увеличивается.

Анализ описанных выше аналогов и прототипа выявил, что ни в одном из них не достигается высокое извлечение с одновременным снижением расхода реагентов, энергозатрат и сокращения технологических операций.

Техническим результатом изобретения является повышение извлечения ванадия, устранение высадки труднорастворимых форм ванадия в момент выщелачивания, обеспечение полноты насыщения сорбента и минимального концентрирования на нем примесей, сокращение расхода серной кислоты, а также сокращение операций технологической схемы, а именно операции фильтрации.

Технический результат достигается в способе переработки ванадийсодержащего сырья, включающем приготовление из сырья водной пульпы, введение в нее серной кислоты и анионита для выщелачивания и извлечения ванадия сорбцией из пульпы, вывод насыщенного анионита, его промывку, десорбцию ванадия из анионита на стадию выщелачивания и сорбции, при этом водную ванадиевую пульпу готовят из ванадийсодержащего сырья, в качестве которого используют окисленные шлак или шлам при рН 11,5-7,5, введение серной кислоты в приготовленную пульпу осуществляют при Т:Ж=1:2 и до рН 4,5-4,0, а извлечение ванадия из пульпы ведут противоточной сорбцией при рН 4,5-1,8 с последующей промывкой насыщенного анионита на дренаже, вывод насыщенного анионита осуществляют при рН 4,5-4,0, а при вводе отрегенерированного анионита поддерживают рН 2,0-1,8.

Кроме того, промывку насыщенного анионита осуществляют при содержании 350-650 кг V2O5 на тонну анионита 1%-ным раствором серной кислоты, а десорбцию ведут нитратом аммония 150-200 г/л при рН 7,5-8,5 в твердофазном режиме и рН 4,5-5,5 в жидкофазном режиме.

В хвостовой колонне рН поддерживается за счет кислого анионита и серной кислоты, а в промежуточных колоннах - серной кислотой. Время нахождения пульпы и анионита в каждой колонне составляет 1-2 часа. Анионит из головной колонны выгружается только после насыщения 350-650 кг V2O5 на одну тонну анионита. Пульпа хвостовой колонны фильтруется, маточник сорбции используется на стадии осаждения марганца в виде высокочистого концентрата марганца (ВКМ).

Как следует из существующего уровня техники, процессы выщелачивания и сорбции ванадия из водных пульп окисленного шлака или шлама зависят от рН кислой среды. Повышение рН приводит к увеличению насыщения анионита, а снижение рН к увеличению выщелачивания ванадия и железа в раствор из окисленного шлака или шлама. Одновременно с ростом концентрации железа в растворе увеличивается образование труднорастворимых солей ванадия. Для устранения этого нежелательного процесса необходимо совмещение операций выщелачивания и сорбции, сорбция ванадия должна опережать выщелачивание примесей. Этот эффект достигается, если система шлак или шлам - раствор - анионит двигается из нейтральной в кислую среду. В этих условиях концентрация ванадия в равновесном растворе всегда будет минимальной, а увеличение концентрации железа в кислом растворе не будет столь неблагоприятным. В настоящее время в переработку кислотными методами вовлекаются ванадийсодержащие конвертерные шлаки с более высоким, по сравнению с ранее перерабатываемыми шлаками, содержанием марганцевых соединений. Значительная часть серной кислоты расходуется на вскрытие марганец- и железосодержащих соединений, интенсивность и полнота вскрытия компонентов зависит от многих факторов, основным из которых является рН- обработки пульпы.

В предлагаемом способе вскрытие полезного компонента и его извлечение на анионит, перемещаемый противотоком водной пульпе, ведут в условиях, при которых железо еще не переводится в раствор рН 1,8-2,0, а ванадий с достаточной полнотой переходит в жидкую фазу и концентрируется на сорбенте. Подготовку ванадиевой водной пульпы из окисленного шлака или шлама ведут от рН 11,5-7,5 до рН 4,5-4,0 обработкой кислым промывным раствором или серной кислотой, а противоточную сорбцию и выщелачивание ванадия при рН 4,5-1,8. Вывод насыщенного анионита из пульпы осуществляют при рН 4,5-4,0, ввод отрегенерированного анионита на сорбцию осуществляют при рН 2,0-1,8. Ионообменное извлечение ванадия на анионит снижает концентрацию полезного компонента в жидкой фазе и приводит к дополнительному переводу полезного компонента из окисленного шлака или шлама в раствор.

Операцию подготовки водной пульпы целесообразно проводить на узле измельчения и сгущения до рН 4,5-4,0, а кислотную обработку в сорбционных колоннах при рН 4,5-1,8. Наиболее предпочтительным в предлагаемом способе является проведение сорбции при высоких рН в головных, по ходу пульпы, аппаратах с достижением максимального насыщения сорбента ванадием и последующим снижением рН к хвостовому аппарату, что позволяет добиться достаточной полноты вскрытия полезного компонента и исключает возможность осаждения труднорастворимых солей ванадия, а пульпу после хвостового аппарата фильтруют. Кислый маточник, содержащий марганец, отправляют на установку озонирования для выделения химического диоксида марганца (ХДМ), а шлам на фильтре промывают 3%-ным раствором серной кислоты, находящимся в обороте, и используют по назначению. Регулирование рН сорбции в заданных оптимальных пределах на каскаде колонн может обеспечиваться как подачей серной кислоты, так и вводом в пульпу кислого отрегенерированного анионита, что определяется интенсивностью обращения анионита в системе сорбция-десорбция - перезарядка. Совмещение процессов выщелачивания и сорбции осуществляется в аппаратах анионитной обработки, где в каждом аппарате поддерживается постоянно заданный рН.

Таким образом, в предлагаемом способе наиболее важными и контролируемыми параметрами являются рН пульпы для стабилизации соединений ванадия в растворе, а также поддержание необходимого рН в головном и хвостовом по ходу пульпы аппаратах ионитной обработки, первый из них определяет насыщение анионита, а второй полноту извлечения ванадия из шлама или шлака и суммарный расход реагента.

Способ осуществляется следующим образом.

Процесс подготовки водной пульпы ведут на измельченном шлаке или шламе крупностью 0,1 мм 100% при Т:Ж=1:1,5 и рН 11,5-7,5 и обработкой кислотой до Т:Ж=1:2 и рН 4,5-4,0. Исходные значения рН окисленной ванадиевой водной пульпы зависят от содержания в исходном сырье реакционного агента, поступающего на стадию окислительного обжига. Анионитную обработку проводят высокоосновным анионитом по противоточной многоступенчатой схеме, время нахождения пульпы и анионита на каждой стадии составляет 1-2 часа, содержание сорбента поддерживают 5-15% от объема пульпы. Противоточное многоступенчатое сорбционное выщелачивание ванадия с вводом отрегенерированного анионита, выводом насыщенного анионита осуществляют в интервале рН 1,8-4,5. Отделение анионита осуществляют на дренажных сетках с промывкой от пульпы насыщенного анионита при содержании 350-650 кг V2O5 на последней стадии 1%-ным раствором серной кислоты. Десорбцию ванадия с насыщенного анионита (регенерацию) осуществляют раствором NH4NO3 150-200 г/л при рН 7,5-8,5 в твердофазном, а при рН 4,5-5,5 в жидкофазном режиме, первые объемы элюата, содержащие (NH4)2SO4 используются на узле перезарядки, выход элюатов составляет 4,0-5,0 объема на объем анионита, дополнительно перезарядку проводят раствором 1% H2SO4 объем на объем анионита, с последующей подачей отрегенерированного анионита на сорбцию ванадия.

Пример 1.

Взят окисленный шлак 100 г с содержанием 13% V2O5, распульпован в воде при Т:Ж=1:2 и рН 8,5, затем в окисленную водную пульпу ввели серную кислоту до рН 4,5-4,0 и загрузили в сульфатной форме анионит Амберсеп 920 по объему из расчета 10% на объем пульпы. После этого с интервалом в 1 час снижали рН пульпы до 4,0; 3,5; 3,0; 2,5; 1,8 при перемешивании. Анионит из головной колонки отмывался от пульпы на дренажной сетке и направлялся на десорбцию ванадия, а пульпу из хвостовой колонки с рН 1,8 фильтровали и промывали водой. Маточный раствор содержал 0,05 г/л V2O5 и 0,2 г/л Fe, нерастворимый осадок - шлам 76 г содержал 1,6% V2O5. Извлечение ванадия составило 90,0%. После десорбции содержание V2O5 - 98,5%.

Пример 2.

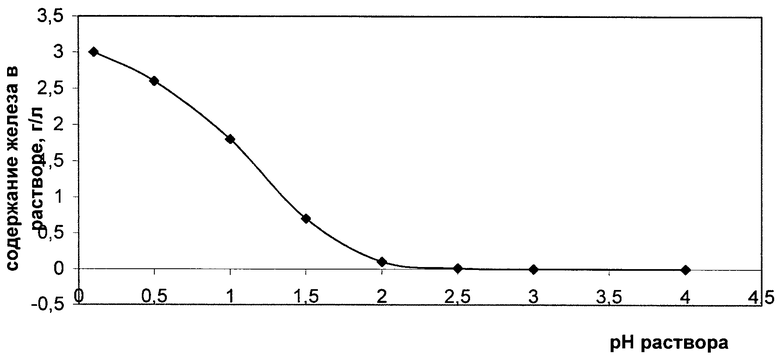

Взято шлама 100 г с содержанием 3,0% V2О5, распульпован в воде при Т:Ж=1:2 и рН 9,5, затем в окисленную водную пульпу ввели серную кислоту до рН 4,5-4,0 и загрузили в сульфатной форме анионит Амберсеп 920 по объему из расчета 7% на объем пульпы. После этого с интервалом в 1 час снижали рН пульпы до 4,0; 3,5; 3,0; 2,5; 1,8 при перемешивании. Анионит из головной колонки отмывался от пульпы на дренажной сетке и направлялся на десорбцию ванадия, а пульпу из хвостовой колонки с рН 1,8 фильтровали и промывали водой. Маточный раствор содержал 0,03 г/л V2O5 и 0,1 г/л Fe, нерастворимый осадок - шлам 85 г содержал 1,15% V2O5. Извлечение ванадия составило 71,0%. После десорбции содержание V2O5 - 98,0%. Полученные данные (см. табл.1, 2) показывают, что извлечение ванадия по предлагаемому способу имеет более высокую степень (до 80% из шламов и до 90% из шлаков) по сравнению с известным способом. Одновременно предлагаемый способ позволит сократить расход серной кислоты до 750 кг/т V2O5. Обоснование граничных значений параметров предлагаемого способа представлено на чертеже и таблицах 2, 3. На чертеже показана зависимость содержания железа в растворе от рН обработки шлака или шлама. Полученная кривая показывает, что в области рН 2,0-1,8 степень перевода железа в раствор минимальная, при снижении рН кислотной обработки до 1,8 подавляющая часть железа остается в твердом, дальнейшее уменьшение рН приводит к переходу его в жидкую фазу пульпы, что, в свою очередь, вызывает восстановление ванадия, который не сорбируется на анионите. Таким образом, представленная графическая зависимость показывает, что минимальным граничным значением рН обработки шлака или шлама является 1,8, что поддерживается также и показателями, полученными при моделировании схемы противоточной многоступенчатой кислотно-анионитной обработки пульпы. Представленные данные в табл.2 показывают, что извлечение ванадия из окисленного шлама подтверждает высокие результаты в заданных пределах рН. Из данных табл.3 область граничных значений рН вывода насыщенного анионита определена в пределах рН 4,5-4,0, содержание железа и марганца на сорбенте соответственно не превышает 0,1 и 10,0 кг/т анионита, насыщение его ванадием составляет соответственно 350-650 кг/т. Повышение рН до 5,0, равно как и снижение его на данной стадии до 1,0, приводит к уменьшению концентрации ванадия на сорбенте и в последнем случае к повышению содержания железа на анионите.

Таким образом, показано, что область проведения процесса сорбции ванадия, совмещенного с выщелачиванием его из твердой фазы, находится в пределах значений рН 4,5-1,8, нижняя ее граница определяется минимальным значением рН 1,8, при понижении которого начинается интенсивный переход железа в раствор, соответственно, повышение расхода серной кислоты и увеличение концентрации сульфат-ионов в растворе, верхняя граница определяется оптимальным насыщением сорбента с наименьшим содержанием на нем железа, выше рН 4,5 концентрация ванадия на анионите снижается. Для процесса подготовки окисленной ванадиевой пульпы без присутствия анионита область рН определена в пределах 4,5-4,0, верхнее граничное значение приводит к снижению сорбции из-за образования несорбируемого супрамолекулярного соединения ванадия, минимальное значение рН выщелачивания входит в вышеназванную область предельного высокого сорбционного извлечения. Пределы значений рН пульпы при выводе насыщенного сорбента и вводе отрегенерированного анионита входят в область рН совмещенного процесса 4,5-1,8, их значения соответственно составляют 4,5-4,0 и 2,0-1,8. Насыщенный сорбент промывается 1%-ным раствором серной кислоты для вымывания продуктивного раствора и снятия примесей железа и марганца. Повышение или снижение кислотности приводит к вымыванию ванадия из анионита. Для сохранения структуры анионита десорбция проводится NH4NO3 в пределах 150-200 г/л. Нижний предел определяется неэффективностью десорбции ванадия с насыщенного анионита, а верхний - экономией расхода реагентов. Десорбция в твердофазном и жидкофазном режиме заканчивается кристаллизацией метаванадата аммония, при термическом разложении которого получается чистый оксид ванадия (более 99% V2O5). Жидкофазная десорбция приводит к получению более чистого оксида ванадия. Результаты твердофазной и жидко-фазной десорбции ванадия с ионита представлены в табл.4, из которой видны высокая степень десорбции 98,7% и высокое качество метаванадата аммония за счет селективности сорбционного процесса.

Результаты выщелачивания ванадия из водной пульпы шлака, совмещенной с противоточной сорбцией на анионите в интервале рН 4,5-1,8.

Условия опытов: Т:Ж=1:2, время - 60 мин, температура = 60°С, анионит - 15% объемных.

Результаты выщелачивания ванадия из водной пульпы шлама, совмещенной с противоточной сорбцией на анионите в интервале рН 4,5-1,8.

Условия опытов: Т:Ж=1:2, время - 60 мин, температура = 60°С, анионит - 5-10% объемных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2493279C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЧЕРНОСЛАНЦЕВЫХ РУД С ИЗВЛЕЧЕНИЕМ РЕДКИХ МЕТАЛЛОВ | 2011 |

|

RU2493272C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2824150C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНЫХ ВАНАДИЕВЫХ ШЛАКОВ | 1999 |

|

RU2153018C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2374344C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2374345C2 |

Изобретение относится к способу переработки ванадийсодержащего сырья, а именно продукта пирометаллургического обогащения ванадийсодержащих конвертерных шлаков и шламов ферросплавного производства. Способ включает приготовление из сырья водной пульпы, введение в нее серной кислоты и анионита для выщелачивания и извлечения ванадия сорбцией из пульпы. После сорбции проводят вывод насыщенного анионита, его промывку, десорбцию ванадия из анионита и ввод отрегенерированного анионита на стадию выщелачивания и сорбции. При этом водную ванадиевую пульпу готовят из ванадийсодержащего сырья, в качестве которого используют окисленные шлак или шлам при рН 11,5-7,5. Введение серной кислоты в приготовленную водную пульпу осуществляют при Т:Ж=1:2 и до рН 4,5-4,0. Извлечение ванадия из пульпы ведут противоточной сорбцией при рН 4,5-1,8 с последующей промывкой насыщенного ионита на дренаже. При выводе насыщенного анионита в пульпе поддерживают рН 4,5-4,0, а при вводе отрегенерированного анионита - рН 2,0-1,8. Техническим результатом изобретения является повышение извлечения ванадия, устранение высадки труднорастворимых форм ванадия в момент выщелачивания, обеспечение полноты насыщения сорбента и минимального концентрирования на нем примесей, сокращение расхода серной кислоты, а также сокращение операций технологической схемы. 1 з.п. ф-лы, 4 табл., 1 ил.

1. Способ переработки ванадийсодержащего сырья, включающий приготовление из сырья водной пульпы, введение в нее серной кислоты и анионита для выщелачивания и извлечения ванадия сорбцией из пульпы, вывод насыщенного анионита, его промывку, десорбцию ванадия из анионита и ввод отрегенерированного анионита на стадию выщелачивания и сорбции, отличающийся тем, что водную ванадиевую пульпу готовят из ванадийсодержащего сырья, в качестве которого используют окисленные шлак или шлам при рН 11,5-7,5, введение серной кислоты в приготовленную водную пульпу осуществляют при Т:Ж=1:2 и до рН 4,5-4,0, а извлечение ванадия из пульпы ведут противоточной сорбцией при рН 4,5-1,8 с последующей промывкой насыщенного ионита на дренаже, вывод насыщенного анионита осуществляют при рН 4,5-4,0, а при вводе отрегенерированного анионита поддерживают в пульпе рН 2,0-1,8.

2. Способ по п.1, отличающийся тем, что промывку насыщенного анионита осуществляют при содержании в анионите 350-650 кг V2O5 на тонну анионита 1%-ным раствором серной кислоты, а десорбцию ведут нитратом аммония 150-200 г/л при рН 7,5-8,5 в твердофазном режиме или при рН 4,5-5,5 в жидкофазном режиме.

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА, МОЛИБДЕНА И ВАНАДИЯ | 2001 |

|

RU2211253C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРАНСГЕННЫХ РАСТЕНИЙ ТАБАКА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ПРОЛИНА | 2006 |

|

RU2324737C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| Способ извлечения ванадия из ванадийсодержащих конвертерных шлаков | 1975 |

|

SU605851A1 |

| КОАКСИАЛЬНЫЙ НАГРЕВАТЕЛЬ | 2013 |

|

RU2545105C1 |

| WO 00/56662 A1, 28.09.2000. | |||

Авторы

Даты

2011-12-27—Публикация

2010-03-05—Подача