Изобретение относится к строительной панели с высокой огнестойкостью и к способу изготовления строительной панели с высокой огнестойкостью.

Строительные панели применяют в строительстве из сухой штукатурки. Например, строительные панели применяют в качестве элементов облицовки при строительстве из сухой штукатурки, например, для покрытия стен или труб. Строительные панели также применяют, например, для создания перегородок. В частности, из строительных панелей изготавливают вентиляционные каналы.

По причинам противопожарной защиты также постоянно требуются строительные панели с высокой огнестойкостью, которые также называются огнезащитными панелями.

Известны строительные панели с высокой огнестойкостью, например, в виде строительных панелей, изготовленных из гидравлически отверждаемого цемента, в частности, гидравлически отверждаемого портландцемента, а также глиноземистого цемента или высокоглиноземистого цемента.

Кроме того, противопожарные панели с высокой огнестойкостью также известны в виде панелей из силиката кальция, то есть в виде строительных панелей на основе по меньшей мере одной минералогической фазы в трехкомпонентной системе CaO-SiO2-Н2О. Минералогическая фаза, состоящая из этой трехкомпонентной системы, также часто называется фазой CSH, а строительная панель, изготовленная на основе такой фазы, называется строительной панелью CSH.

В трехкомпонентной системе СаО-SiO2-Н2О существуют многочисленные минералогические фазы, которые отличаются друг от друга с учетом их соответствующих пропорций фаз CaO, SiO2 и Н2О. Распространенной минералогической фазой в трехкомпонентной системе CaO-SiO2 -Н2О, на основе которой изготавливаются строительные панели, является, например, минералогическая фаза тоберморит с химической формулой Ca5Si6O17⋅5Н2О.

Однако многочисленные вещества, из которых обычно изготавливаются строительные панели, не придают строительной панели высокого уровня огнестойкости, потому что, например, эти вещества разрушаются или сгорают при непрерывной высокотемпературной нагрузке.

Однако, чтобы обеспечить высокий уровень огнестойкости, строительные панели должны выдерживать непрерывную высокотемпературную нагрузку в течение длительного периода времени.

Кроме того, обычно желательно, чтобы строительные панели имели минимально возможную плотность. Несмотря на низкую плотность, в то же время обычно желательно, чтобы панели обладали высокой механической стабильностью, в частности, даже при механических нагрузках. В то же время также желательно, чтобы строительные панели легко обрабатывались механически, например, с помощью сверления, сшивания скобами или распиловки.

Основной целью настоящего изобретения является создание строительной панели с высокой огнестойкостью.

Другой целью настоящего изобретения является создание такой строительной панели с высокой огнестойкостью, которая также может быть сделана доступной с низкой плотностью.

Еще одной целью настоящего изобретения является создание такой строительной панели с высокой огнестойкостью, которая может быть сделана доступной с низкой плотностью и в то же время с высокой механической стабильностью, даже при непрерывной высокотемпературной нагрузке в течение длительного периода времени.

Еще одной целью настоящего изобретения является создание такой строительной панели с высокой огнестойкостью, которая может быть доступной с низкой плотностью и в то же время с высокой механической стабильностью, даже при непрерывной высокотемпературной нагрузке в течение длительного периода времени, при этом строительная панель также легко обрабатывается механически.

Еще одна цель изобретения состоит в том, чтобы обеспечить способ получения такой строительной панели.

Чтобы сделать такую строительную панель доступной, в соответствии с изобретением предложена строительная панель, которая имеет высокую огнестойкость и включает:

- ксонотлит;

- вспученный перлит, причем по меньшей мере 50% по массе вспученного перлита в расчете на его общую массу имеет размер зерен не более 1,5 мм; и

- волокна.

Изобретение основано на неожиданном обнаружении того, что вышеуказанные цели могут быть достигнуты путем создания строительной панели с высокой огнестойкостью, которая содержит ксонотлит, вспученный перлит и волокна.

Ксонотлит представляет собой силикат кальция с гидроксид-ионами или гидрат силиката кальция из трехкомпонентной системы CaO-SiO2-H2O. Химическая формула ксонотлита - Ca6[Si6O17](OH)2.

Преимущество компонента ксонотлита в строительной панели согласно настоящему изобретению состоит в том, что ксонотлит не воспламеняется и не начинает разрушаться до температуры примерно 900°С. В результате ксонотлит придает строительной панели согласно настоящему изобретению высокий уровень огнестойкости. В то же время, благодаря своей высокой прочности, ксонотлит придает строительной панели высокую механическую стабильность. Еще одно преимущество ксонотлита состоит в том, что эта фаза не опасна для здоровья, благодаря чему также можно применять строительную панель согласно настоящему изобретению для внутренних работ.

Строительная панель согласно настоящему изобретению предпочтительно содержит ксонотлит в количестве, по меньшей мере, 20% по массе, более предпочтительно в количестве в диапазоне от 20 до 50% по массе и еще более предпочтительно в количестве в диапазоне от 20 до 40% по массе.

Информация, представленная в данном документе в % по массе в отношении массовой доли компонента строительной панели согласно изобретению, всегда основана на общей массе строительной панели согласно изобретению, если иное не указано в отдельных случаях.

Компонент вспученного перлита имеет значительные преимущества в строительной панели согласно настоящему изобретению. Например, вспученный перлит имеет весьма низкую плотность или низкую объемную плотность, то есть может быть доступна строительная панель с низкой плотностью благодаря содержанию вспученного перлита в такой строительной панели. В то же время вспученный перлит является механически стабильным и обладает высокой огнестойкостью, поэтому применение вспученного перлита в строительной панели может одновременно обеспечить строительную панель с высокой механической стабильностью, в частности, даже при непрерывной высокотемпературной нагрузке в течение длительного периода времени. Кроме того, вспученный перлит не опасен для здоровья, поэтому его можно применять для внутренних работ. Кроме того, благодаря содержанию вспученного перлита строительная панель также легко обрабатывается механически.

В частности, однако, в соответствии с изобретением также неожиданно было обнаружено, что вспученный перлит является особенно предпочтительным для строительной панели по причинам, которые возникают в результате изготовления строительной панели согласно изобретению. Например, объем открытых пор вспученного перлита может быть частично заполнен ксонотлитом. Это связано с тем, что компоненты, образующие ксонотлит (т.е., в частности, компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, и вода) проникают в открытый объем пор вспученного перлита во время изготовления строительной панели, образуют ксонотлит, и открытые поры вспученного перлита соответственно заполняются ксонотлитом, по меньшей мере, частично. Однако это, по меньшей мере, частичное заполнение открытых пор вспученного перлита ксонотлитом оказалось полезным по нескольким причинам. Например, впитывающая способность вспученного перлита значительно снижается из-за того, что открытые поры заполняются ксонотлитом, поэтому для любой пропитки строительной панели, например, слоем краски или гидрофобизирующим агентом, требуется лишь небольшое количество покрытия или гидрофобизирующего агента, потому что вспученный перлит в значительной степени поглощает указанное вещество только на поверхности. Однако это может быть особенно выгодно, когда такая пропитка содержит органические компоненты, которые могут ухудшить огнестойкость строительной панели. Кроме того, неожиданно было обнаружено, что механическая стабильность вспученного перлита увеличивается за счет ксонотлита, частично внедренного в открытую пористость вспученного перлита. Это также увеличивает общую механическую стабильность строительной панели.

В этом отношении один особенно предпочтительный вариант реализации предусматривает, что открытые поры вспученного перлита частично заполнены ксонотлитом.

Неожиданно в соответствии с изобретением было обнаружено, что размер зерен вспученного перлита в строительной панели может иметь особое значение, в частности, для механической устойчивости строительной панели, в частности, даже при воздействии огня. Таким образом, механическая стабильность строительной панели согласно настоящему изобретению может быть значительно повышена, если в строительной панели будет в большей степени присутствовать вспученный перлит с размером зерна не более 1,5 мм. В этом отношении согласно одному особенно предпочтительному варианту реализации предусмотрено, что вспученный перлит в значительной степени или полностью представлен размером зерна не более 1,5 мм.

Как указано выше, во вспученном перлите по меньшей мере 50% по массе, в расчете на общую массу перлита, имеет размер зерен не более 1,5 мм. Предпочтительно, чтобы массовая доля частиц перлита с размером зерен не более 1,5 мм составляла в расчете на общую массу перлита по меньшей мере 90%, более предпочтительно - 100%. Кроме того, предпочтительно может быть предусмотрено, что во вспученном перлите по меньшей мере 50% по массе, более предпочтительно по меньшей мере 90% по массе и даже более предпочтительно 100% по массе составляет размер зерен в диапазоне от 0,01 до 1,5 мм. Информация, представленная здесь в отношении массовых пропорций вспученного перлита при определенном размере зерна, в каждом случае основана на общей массе вспученного перлита в строительной панели согласно настоящему изобретению.

Размер зерен вспученного перлита в строительной панели может предпочтительно определяться на основе полированного участка строительной панели, в частности, с использованием микроскопического анализа полированного участка, особенно предпочтительно микроскопического исследования с использованием программ компьютерного анализа изображений.

Строительная панель согласно изобретению предпочтительно содержит вспученный перлит в количестве от 8 до 20% по массе, более предпочтительно в количестве от 10 до 15% по массе.

Механическую прочность строительной панели согласно настоящему изобретению можно еще больше повысить с помощью волокон. В этом отношении строительная панель образует армированный волокнами композитный материал, в котором волокна внедрены в матрицу строительной панели, которая сформирована из ксонотлита.

Строительная панель согласно изобретению предпочтительно содержит волокна в количестве от 1,5 до 10% по массе, более предпочтительно в количестве от 2 до 8% по массе.

Согласно одному особенно предпочтительному варианту реализации волокна имеют форму по меньшей мере одного из следующих типов волокон: органических волокон или неорганических волокон.

Органические волокна предпочтительно могут иметь форму по меньшей мере одного из следующих типов волокон: целлюлозные волокна или углеродные волокна. Если органические волокна имеют форму целлюлозных волокон, они особенно предпочтительно могут иметь форму крафт-целлюлозных волокон.

Строительная панель предпочтительно содержит волокна целлюлозы, в частности, в виде волокон крафт-целлюлозы, в количестве от 1 до 6% по массе, более предпочтительно в количестве от 1 до 4% по массе.

Волокна целлюлозы, в частности, в форме волокон крафт-целлюлозы, предпочтительно имеют по меньшей мере одну из следующих геометрических форм: средний диаметр волокна в диапазоне от 10 до 30 мкм или средняя длина волокна в диапазоне от 0,5 до 3 мм.

Неорганические волокна предпочтительно могут быть в форме стеклянных волокон, особенно предпочтительно в форме по меньшей мере одного из следующих типов стеклянных волокон: Волокна AES, минеральные волокна, базальтовые волокна, волокна оксида алюминия (волокна Al2O3) или силикатные волокна (волокна SiO2).

Согласно одному особенно предпочтительному варианту реализации предусмотрено, что стеклянные волокна имеют форму волокон волокна силиката щелочноземельного металла (AES). Как хорошо известно, волокна AES представляют собой стекловолокно на основе системы материалов MgO-CaO-SiO2, то есть волокна силиката щелочноземельного металла. Волокна AES особенно предпочтительно являются высокочистыми, то есть с очень небольшой долей других оксидов в дополнение к оксидам MgO, СаО и SiO2, поскольку указанные волокна создают высокую огнестойкость и выдерживают высокие температуры применения. Одним из преимуществ волокон AES, в частности, является то, что они не классифицируются как опасные вещества, в частности, они не являются канцерогенными, так что строительную панель согласно изобретению, поскольку она содержит волокна AES, можно легко применять для внутренних работ. Если стеклянные волокна имеют форму волокон AES, они предпочтительно имеют химический состав с долей SiO2 не менее 60% по массе, более предпочтительно с долей в диапазоне от 60 до 90% по массе, еще более предпочтительно с долей в диапазоне от 60 до 85% по массе и еще более предпочтительно с долей в диапазоне от 70 до 85% по массе. Кроме того, волокна AES, поскольку они имеют указанное выше химическое содержание SiO2, предпочтительно имеют химический состав с долей MgO и СаО в общей массе в диапазоне от 10 до 40% по массе, более предпочтительно с долей в диапазоне от 15 до 40% по массе и еще более предпочтительно с долей в диапазоне от 15 до 30% по массе. Согласно одному предпочтительному варианту реализации предусмотрено, что волокна AES, имеющие вышеуказанные химические пропорции SiO2 , MgO и СаО, имеют долю других химических веществ в количестве менее 3% по массе. Приведенная выше информация о химическом составе волокон AES основана на общей массе стекловолокна в строительной панели согласно настоящему изобретению.

Строительная панель согласно изобретению предпочтительно содержит стекловолокно, в частности, в форме волокон AES, в количестве от 0,5 до 5% по массе, более предпочтительно в количестве от 0,5 до 4% по массе.

Строительная панель согласно изобретению предпочтительно содержит стекловолокно, в частности, с указанным выше химическим составом, которое имеет классификационную температуру в соответствии с DIN EN 1094-1:2008-09 по меньшей мере 1200°С.

Стекловолокно предпочтительно имеет средний диаметр волокна в диапазоне от 5 до 10 мкм, более предпочтительно в диапазоне от 7 до 9 мкм.

Волокна AES предпочтительно имеют по меньшей мере одну из следующих геометрических характеристик: средний диаметр волокна в диапазоне от 5 до 15 мкм (более предпочтительно в диапазоне от 7 до 9 мкм) или средняя длина волокна в диапазоне от 1 до 10 мм.

Согласно одному особенно предпочтительному варианту реализации волокна имеют форму волокон AES и волокон крафт-целлюлозы.

В строительной панели согласно настоящему изобретению ксонотлит образует матрицу, в которую внедрены вспученный перлит и волокна.

Вспученный перлит и волокна предпочтительно равномерно распределены по объему строительной панели согласно изобретению.

Как указано выше, известны строительные панели с высокой огнестойкостью, в частности так называемые огнезащитные панели, в частности, в виде цементно-отверждаемых панелей, в частности, на основе гидравлически отверждаемых цементов, таких как портланд цементы и глиноземистые цементы, в частности, высокоглиноземистые цементы. Однако в соответствии с изобретением было обнаружено, что огнестойкость и, в частности, также механическая прочность строительной панели согласно изобретению может быть ухудшена такими цементами. В частности, эти цементы также могут отрицательно влиять на механическую стабильность ксонотлита, когда строительная панель подвергается температурной нагрузке. Следовательно, согласно одному предпочтительному варианту реализации предусмотрено, что строительная панель согласно настоящему изобретению не содержит цемента или содержит только очень небольшие количества цемента, в частности портландцемента, глиноземистого цемента и высокоглиноземистого цемента.

Строительная панель согласно изобретению предпочтительно содержит цементы, в частности гидравлически отверждаемые цементы, в частности портландцементы, глиноземистые цементы и высоко глиноземистые цементы, только в количестве менее 10% по массе, более предпочтительно в количестве менее 5% по массе и еще более предпочтительно в количестве менее 1% по массе.

Согласно одному предпочтительному варианту реализации строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит и волокна в количестве по меньшей мере 33% по массе. Кроме того, предпочтительно может быть предусмотрено, что строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит и волокна в количестве не более 63% по массе. Согласно одному предпочтительному варианту осуществления строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит и волокна в количестве от 33 до 63% по массе, более предпочтительно в количестве от 35 до 55% по массе.

Строительная панель согласно настоящему изобретению может содержать ангидрит в качестве дополнительного компонента.

Такой компонент в форме ангидрита, то есть CaSO4, имеет особое преимущество, состоящее в том, что ксонотлит стабилизируется ангидритом, особенно когда строительная панель подвергается температурной нагрузке. При этом ангидрит разрушается эндотермически, начиная с температуры примерно 1180°С, так что конструкционная панель согласно настоящему изобретению может охлаждаться и разрушение ксонотлита может быть задержано.

Строительная панель согласно изобретению предпочтительно содержит ангидрит в количестве от 0,5 до 5% по массе, более предпочтительно в количестве от 0,8 до 2% по массе.

Строительная панель согласно настоящему изобретению может содержать карбонат кальция в качестве дополнительного компонента.

Карбонат кальция, то есть СаСО3, может присутствовать в строительной панели согласно настоящему изобретению по меньшей мере в одной из следующих минералогических фаз: кальцит, арагонит или фатерит.

Так же, как и ангидрит, карбонат кальция также имеет преимущество стабилизации ксонотлита в строительной панели, особенно с учетом температурной нагрузки. Таким образом, карбонат кальция начинает эндотермически разрушаться, начиная с температуры примерно 825°С, что также может обеспечивать охлаждение строительной панели и предотвращать разрушение ксонотлита.

Строительная панель согласно изобретению предпочтительно содержит карбонат кальция в количестве от 1 до 10% по массе, еще более предпочтительно в количестве от 1 до 5% по массе.

Согласно одному предпочтительному варианту реализации предусмотрено, что строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит, волокна, ангидрит и карбонат кальция в количестве по меньшей мере 35% по массе. Кроме того, предпочтительно может быть предусмотрено, что строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит, волокна, ангидрит и карбонат кальция в количестве по большей мере 70% по массе. Согласно одному предпочтительному варианту реализации предусмотрено, что строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит, волокна, ангидрит и карбонат кальция в количестве в диапазоне от 35 до 70% по массе, более предпочтительно в количестве в диапазоне от 37 до 57% по массе.

Во время изготовления строительной панели согласно настоящему изобретению, в частности, при помощи способа согласно настоящему изобретению, как более подробно описано ниже, могут образовываться дополнительные фазы. Эти дополнительные фазы могут, в частности, представлять собой фазы в трехкомпонентной системе CaO-SiO2-Н2О, которые не находятся в форме ксонотлита (далее именуемые «дополнительные фазы CSH»). В частности, эти дополнительные фазы CSH могут быть в форме по меньшей мере одной из следующих фаз: скотита (Ca7Si6O18CO3(Н2О)2), тоберморита или фаз рентгеноаморфного силиката кальция (так называемые «гелевые фазы силиката кальция» или «гелевые фазы CS»).

При этом предпочтительно может быть предусмотрено, что строительная панель согласно настоящему изобретению содержит такие дополнительные фазы CSH в количестве ниже 65% по массе, в частности в количестве в диапазоне от 30 до 65% по массе, и более предпочтительно в количестве в диапазоне от 43 до 63% по массе.

Строительная панель согласно изобретению предпочтительно содержит тоберморит в количестве не более 25% по массе, более предпочтительно в количестве от 10 до 25% по массе и еще более предпочтительно в количестве от 10 до 20% по массе.

Строительная панель согласно изобретению предпочтительно содержит скотит в количестве не более 10% по массе, более предпочтительно в количестве от 1 до 10% по массе и еще более предпочтительно в количестве от 1 до 8% по массе.

Строительная панель согласно настоящему изобретению предпочтительно содержит рентгеноаморфные фазы силиката кальция в количестве от 20 до 30% по массе.

Согласно одному варианту реализации может быть предусмотрено, что строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит, волокна, ангидрит, карбонат кальция и другие фазы CSH в общей массе по меньшей мере 92% по массе. Согласно одному варианту реализации может быть предусмотрено, что строительная панель согласно настоящему изобретению содержит ксонотлит, вспученный перлит, волокна, ангидрит, карбонат кальция и другие фазы CSH в количестве от 92 до 100% по массе, и более предпочтительно в количестве от 96 до 100% по массе.

Строительная панель согласно изобретению может содержать кварц в количествах, которые могут быть получены, в частности, в результате производства строительной панели согласно изобретению, в частности, при помощи способа согласно изобретению, как более подробно описано ниже. Строительная панель согласно изобретению предпочтительно содержит кварц в количестве не более 10% по массе, более предпочтительно в количестве в диапазоне от 1 до 10% по массе и еще более предпочтительно в количестве в диапазоне от 1 до 5% по массе.

Минералогический состав панели предпочтительно определяют с помощью рентгеноструктурного анализа, особенно предпочтительно с помощью метода Ритвельда.

Что касается химического состава панели, последняя предпочтительно имеет долю SiO2 от 40 до 50% по массе, более предпочтительно от 42 до 48% по массе, и долю СаО от 35 до 45% по массе, более предпочтительно от 36 до 43% по массе и еще более предпочтительно от 38 до 43% по массе.

Химический состав панели определяется с помощью рентгенофлуоресцентного анализа в соответствии с DIN EN ISO 12677:2013-02.

Кроме того, химический состав панели может иметь потери при прокаливании в диапазоне от 5 до 15% по массе. Потери при прокаливании могут быть вызваны, в частности, кристаллизационной водой и целлюлозными волокнами в строительной панели.

Панель предпочтительно имеет химический состав с долей Al2O3 ниже 3% по массе, в частности в диапазоне от 1 до <3% по массе.

Кроме того, панель предпочтительно имеет химический состав, в соответствии с которым каждый из Fe2O3, SO3, MgO, K2O и Na2O присутствует в количестве менее 1% по массе, причем одно, множество, или все эти вещества могут присутствовать в строительной панели в указанном количестве менее 1% по массе.

Панель предпочтительно имеет химический состав, в соответствии с которым доля SiO2 и СаО составляет не менее 80% по массе, и предпочтительно доля SiO2 и СаО находится в диапазоне от 80 до 90% по массе, еще более предпочтительно указанная доля находится в диапазоне от 82 до 88% по массе.

Кроме того, что касается химического состава строительной панели, массовое отношение СаО к SiO2 предпочтительно составляет менее 1,0 и, в частности, находится в диапазоне от 0,85 до <1,0.

Благодаря вспученному перлиту в строительной панели согласно настоящему изобретению можно обеспечить последнюю с низкой плотностью. Строительная панель согласно изобретению предпочтительно имеет плотность не более 900 кг/м3. Особенно предпочтительно плотность строительной панели находится в диапазоне от 400 до 900 кг/м3. Плотность определяют после сушки при 105°С до постоянной массы.

Строительная панель согласно изобретению предпочтительно имеет толщину в диапазоне от 10 до 60 мм.

Вследствие высокой механической стабильности, в частности, также при воздействии пламени, строительная панель согласно настоящему изобретению может быть изготовлена с большой длиной. При этом строительная панель согласно изобретению может иметь длину до 2,5 м.

Строительная панель согласно изобретению может быть, в частности, классифицирована как «негорючая А1» в соответствии с DIN EN 13501-1:2010-01.

В частности, однако, строительная панель согласно настоящему изобретению может быть доступна с высокой огнестойкостью, при этом панель остается механически стабильной, в частности, даже при непрерывном воздействии пламени. В частности, строительная панель согласно настоящему изобретению обладает механической стабильностью в течение по меньшей мере 90 минут при воздействии пламени в соответствии со стандартной температурной кривой согласно DIN EN 1363-1:2012-10.

Как поясняется ниже, строительная панель согласно настоящему изобретению предпочтительно отверждается в автоклаве. После отверждения в автоклаве строительная панель может быть снабжена дополнительными компонентами, например пропиткой (например, гидрофобизирующим агентом или другим покрытием), ламинированием (например, металлическим ламинированием) или крепежными деталями (например, зажимами, навинчивающимися профилями и др.). Эти дополнительные компоненты не учитываются в приведенной выше информации о массовых долях компонентов строительной панели в общей массе строительной панели.

Для изготовления строительной панели с высокой огнестойкостью согласно изобретению предложен способ, который включает следующие стадии:

Обеспечение замеса, состоящего из: компонента, содержащего оксид кальция; компонента, содержащего диоксид кремния; вспученного перлита; волокон; и воды;

Формование замеса;

Воздействие давления и температуры на формованный замес таким образом, что компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, и вода образуют ксонотлит.

Способ согласно настоящему изобретению особенно предпочтительно применять для изготовления описанной в настоящем документе строительной панели согласно настоящему изобретению, так что строительная панель, изготовленная при помощи способа согласно настоящему изобретению, особенно предпочтительно может иметь характеристики описанной здесь строительной панели согласно настоящему изобретению.

Способ согласно изобретению основан, в частности, на неожиданном открытии того, что строительные панели с высокой огнестойкостью и свойствами строительной панели согласно настоящему изобретению, описанными более подробно здесь, могут быть изготовлены при условии, что эти строительные панели изготовлены из одного замеса, содержащего компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, вспученный перлит, волокна и воду, при этом замес формуют, а затем формованный замес подвергают воздействию давления и температуры, так что компонент, содержащий оксид кальция, и компонент, содержащий диоксид кремния, с водой образуют ксонотлит.

Особенно удивительным является открытие согласно изобретению того, что такая строительная панель с описанными здесь преимущественными свойствами может быть изготовлена при условии, что замес содержит вспученный перлит.

Применение вспученного перлита имеет, с одной стороны, значительные преимущества, описанные выше для строительной панели, изготовленной этим способом, в частности, в частности, снижение плотности строительной панели, одновременно с высокой прочностью, хорошей огнестойкостью, и хорошей механической обрабатываемостью строительной панели.

Однако, кроме того, применение вспученного перлита также имеет значительные преимущества при изготовлении строительных панелей. Например, неожиданно было обнаружено, что, в частности, высокая абсорбционная способность вспученного перлита, которую последний имеет благодаря своей высокой открытой пористости, очень выгодна при изготовлении строительных панелей. Это связано с тем, что из-за высокой абсорбционной способности вспученного перлита вода замеса, необходимая для образования ксонотлита, может в значительной степени абсорбироваться вспученным перлитом, а затем возвращаться обратно в замес, особенно в то время, когда происходит обработка формованного замеса, воздействие давлением и температурой, и в результате образуется ксонотлит. Однако, поскольку вода замеса абсорбируется вспученным перлитом, замес с высоким содержанием воды все еще легко обрабатывается и, в частности, не может иметь консистенцию, подобную раствору, а скорее имеет землисто-влажную консистенцию. Однако из-за этой землисто-влажной консистенции замеса его особенно легко обрабатывать, в частности, его также особенно легко формовать. В частности, замес также не нужно сушить перед формованием.

В этом отношении способ согласно изобретению может, в частности, осуществляться как полусухой способ.

Чтобы иметь возможность удовлетворить эти полезные свойства во время изготовления строительной панели при помощи способа согласно настоящему изобретению, предпочтительно предусматривается вспученный перлит с высокой открытой пористостью, причем предпочтительно вспученный перлит, имеющий открытую пористость, составляет долю более 90% по объему от общего объема вспученного перлита.

Кроме того, в соответствии с изобретением было обнаружено, что вспученный перлит, в частности, удовлетворяет указанным выше преимущественным функциям во время изготовления строительной панели при помощи способа согласно изобретению, когда указанный вспученный перлит имеет определенный размер зерен.

При этом согласно одному особенно предпочтительному варианту реализации предусмотрено, что вспученный перлит имеет в значительной степени или исключительно размер зерна не более 1,5 мм.

Согласно одному предпочтительному варианту реализации предусмотрено, что во вспученном перлите в замесе способа согласно настоящему изобретению зерна размером менее 1,5 мм составляют по меньшей мере 50% по массе, более предпочтительно по меньшей мере 90% по массе и еще более предпочтительно 100% по массе. Кроме того, предпочтительно может быть предусмотрено, что во вспученном перлите по меньшей мере 50% по массе, более предпочтительно по меньшей мере 90% по массе и даже более предпочтительно 100% по массе составляет размер зерен в диапазоне от 0,01 до 1,5 мм. Информация о массовых долях вспученного перлита при определенном размере зерен основана на общей массе вспученного перлита в замесе. Размер зерен вспученного перлита можно определить путем просеивания в соответствии с DIN EN 13055:2016-11.

Замес в способе согласно настоящему изобретению предпочтительно содержит вспученный перлит в количестве от 5 до 20% по массе, более предпочтительно в количестве от 5 до 15% по массе.

Информация, представленная здесь в отношении массовых пропорций компонента замеса, всегда основана на общей массе замеса, если иное не указано в конкретном случае.

В соответствии с изобретением было обнаружено, что при осуществлении способа согласно изобретению ксонотлит может быть образован из компонента, содержащего оксид кальция, и компонента, содержащего диоксид кремния, вместе с водой, в частности, если массовое соотношение химической доли СаО к химической доле SiO2 в общей массе компонента, содержащего оксид кальция, и компонента, содержащего диоксид кремния (то есть, так называемое отношение C/S), превышает 1,00 и, в частности, превышает 1,00 и, в частности, составляет по большей мере 1,20. При этом согласно изобретению предпочтительно предусматривается, что массовое отношение химической доли СаО к химической доле SiO2 в общей массе компонента, содержащего оксид кальция, и компонента, содержащего диоксид кремния, в замесе в способе согласно изобретению больше 1,00, еще более предпочтительно составляет по большей мере 1,20 и особенно предпочтительно находится в диапазоне от 1,05 до 1,15.

Компонент замеса, содержащий оксид кальция (СаО), может включать одно или несколько веществ, содержащих оксид кальция. Если компонент, содержащий оксид кальция, включает оксид кальция, последний не обязательно должен быть в форме оксида кальция. Напротив, оксид кальция сам по себе является химическим компонентом компонента, содержащего оксид кальция, так что кальций может также присутствовать, например, в форме, отличной от формы оксида, например в виде гидроксида.

Согласно одному предпочтительному варианту реализации компонент замеса, содержащий оксид кальция, включает гидроксид кальция, то есть Са(ОН)2.Согласно одному особенно предпочтительному варианту реализации компонент, содержащий оксид кальция, находится в форме гидроксида кальция.

Замес предпочтительно включает компонент, содержащий оксид кальция, в количестве от 30 до 40% по массе, более предпочтительно в количестве от 32 до 38% по массе.

Компонент замеса, содержащий диоксид кремния (SiO2), может включать одно или несколько веществ, содержащих диоксид кремния. Если компонент, содержащий диоксид кремния, включает диоксид кремния, он не обязательно должен быть в форме диоксида кремния. Напротив, диоксид кремния сам по себе является химическим компонентом компонента, содержащего диоксид кремния, так что кремний может, например, также присутствовать в форме, отличной от формы оксида, например в виде кремниевой кислоты.

Согласно одному предпочтительному варианту реализации компонент замеса, содержащий диоксид кремния, включает кварц. Согласно одному предпочтительному варианту реализации компонент, содержащий диоксид кремния, находится в форме кварца. Этот кварц особенно предпочтительно является мелкозернистым, в частности, в форме кварцевого порошка. Согласно одному предпочтительному варианту реализации, в кварце или кварцевом порошке по меньшей мере 95% по массе в расчете на общую массу составляет кварц с размером зерна менее 200 мкм, более предпочтительно менее 160 мкм.

Замес предпочтительно включает компонент, содержащий диоксид кремния, в количестве от 17 до 27% по массе, более предпочтительно в количестве от 20 до 25% по массе.

Замес предпочтительно содержит волокна в количестве от 1 до 10% по массе, более предпочтительно в количестве от 1,5 до 8% по массе.

Согласно одному особенно предпочтительному варианту реализации волокна имеют форму по меньшей мере одного из следующих типов волокон: органических волокон или неорганических волокон.

Органические волокна предпочтительно могут иметь форму по меньшей мере одного из следующих типов волокон: целлюлозные волокна или углеродные волокна. Если органические волокна имеют форму целлюлозных волокон, они особенно предпочтительно могут иметь форму крафт-целлюлозных волокон.

Замес содержит целлюлозные волокна, в частности, в форме волокон крафт-целлюлозы, предпочтительно в количестве от 0,5 до 6% по массе, более предпочтительно в количестве от 1 до 4% по массе.

Волокна целлюлозы, в частности, в форме волокон крафт-целлюлозы, предпочтительно имеют по меньшей мере одну из следующих геометрических форм: средний диаметр волокна в диапазоне от 10 до 30 мкм или средняя длина волокна в диапазоне от 0,5 до 3 мм.

Неорганические волокна предпочтительно могут быть в форме стеклянных волокон, особенно предпочтительно в форме по меньшей мере одного из следующих типов стеклянных волокон: Волокна AES, минеральные волокна, базальтовые волокна, волокна оксида алюминия (волокна Al2O3) или силикатные волокна (волокна SiO2).

Согласно одному особенно предпочтительному варианту реализации предусмотрено, что стеклянные волокна имеют форму волокон AES. Волокна AES предпочтительно могут иметь свойства волокон AES строительной панели согласно настоящему изобретению.

Замес предпочтительно содержит стекловолокно, в частности, в форме волокон AES, в количестве от 0,5 до 5% по массе, более предпочтительно в количестве от 0,5 до 4% по массе.

Замес предпочтительно содержит стекловолокно, в частности, с указанным выше химическим составом, которое имеет классификационную температуру согласно DIN EN 1094-1:2008-09 по меньшей мере 1200°С.

Стекловолокно предпочтительно имеет средний диаметр волокна в диапазоне от 5 до 10 мкм, более предпочтительно в диапазоне от 7 до 9 мкм.

Волокна AES предпочтительно имеют по меньшей мере одну из следующих геометрических характеристик: средний диаметр волокна в диапазоне от 5 до 15 мкм (более предпочтительно в диапазоне от 7 до 9 мкм) или средняя длина волокна в диапазоне от 1 до 10 мм.

Согласно одному особенно предпочтительному варианту реализации волокна в замесе имеют форму волокон AES и волокон крафт-целлюлозы.

Замес предпочтительно содержит воду в количестве от 15 до 35% по массе, более предпочтительно в количестве от 20 до 30% по массе.

Что касается сухой массы замеса, то есть общей массы замеса без воды, замес содержит компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, вспученный перлит и волокна, предпочтительно в количестве по меньшей мере 95% по массе, более предпочтительно в количестве по меньшей мере 97% по массе.

Согласно одному предпочтительному варианту реализации замес включает компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, вспученный перлит, волокна и воду в количестве по меньшей мере 96% по массе, более предпочтительно в количестве по меньшей мере 97% по массе.

Согласно одному предпочтительному варианту реализации замес содержит ангидрит в количестве от 0,5 до 3% по массе, более предпочтительно в количестве от 1 до 2% по массе.

Согласно одному предпочтительному варианту реализации предусмотрено, что замес содержит загуститель. Такой загуститель представляет собой компонент, который делает замес более густым, для более легкого обращения. Согласно одному предпочтительному варианту реализации загуститель присутствует в форме по меньшей мере одного из следующих веществ: метилцеллюлозы, ксантановой камеди, гуара или крахмала. Загуститель особенно предпочтительно находится в форме метилцеллюлозы, особенно предпочтительно в форме модифицированной метилгидроксиэтилцеллюлозы, в частности, в форме водорастворимой, неионогенной, сильно этерифицированной метилгидроксиэтилцеллюлозы. Замес предпочтительно содержит загуститель в количестве от 0,2 до 0,6% по массе.

Согласно одному предпочтительному варианту реализации предусмотрено, что замес содержит пенообразователь. При использовании такого пенообразователя в замесе могут образовываться пена или пузырьки воздуха. В результате можно снизить плотность замеса и, соответственно, плотность строительной панели, изготовленной из него. В то же время замес можно стабилизировать с помощью такого пенообразователя. Согласно одному предпочтительному варианту реализации пенообразователь находится в форме поверхностно-активного вещества. Например, пенообразователь может присутствовать в виде пенообразователя Sika® SB 2 (торговая марка Sika Deutschland GmbH). Замес предпочтительно содержит пенообразователи в количестве от 0,05 до 0,25% по массе, более предпочтительно в количестве от 0,05 до 0,1% по массе.

Замес в способе согласно настоящему изобретению содержит компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, вспученный перлит, волокна, ангидрит, загуститель и пенообразователь, а также воду, предпочтительно в количестве по меньшей мере 97% по массе, более предпочтительно в количестве по меньшей мере 99% и, возможно, также до 100%, так что замес может предпочтительно содержать количества этих компонентов в диапазоне от 97 до 100% по массе или более, предпочтительно в диапазоне от 99 до 100% по массе.

Формование замеса придает ему форму панели. Замес предпочтительно формовать прессованием. Другим преимуществом замеса в способе согласно настоящему изобретению, в частности, является то, что замес можно формовать с использованием пресса в соответствии с предшествующим уровнем техники для формования строительных панелей, например пресса для формования цементных строительных панелей или других строительных панелей для строительства из гипсокартона. Поскольку вода в замесе, как указано выше, может в значительной степени абсорбироваться вспученным перлитом, прессованные панели оказываются механически очень стабильными по размеру. Замес предпочтительно прессуют с использованием давления в диапазоне от 0,2 МПа до 0,32 МПа.

Еще одно преимущество того факта, что вода в замесе, как указано выше, может в значительной степени абсорбироваться вспученным перлитом, состоит в том, что при прессовании последнего вода практически не вытесняется из замеса.

Коэффициент сжатия во время прессования (то есть уменьшение объема замеса во время прессования) предпочтительно находится в диапазоне от 2 до 3.

Перед формированием замеса его можно перемешать, чтобы равномерно распределить компоненты замеса по объему.

Формированный замес подвергают воздействию давления и температуры, так что компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, и вода в замесе образуют ксонотлит. Специалисту в данной области известны необходимые условия окружающей среды, то есть, в частности, необходимое давление и необходимая температура, для образования ксонотлита из этих компонентов замеса под действием давления и температуры.

Замес в автоклаве предпочтительно подвергают воздействию давления и температуры. Предпочтительно можно применять автоклав в соответствии с предшествующим уровнем техники, в частности промышленный автоклав. Например, можно применять промышленный автоклав, который известен, например, для производства силикатного кирпича.

При осуществлении способа согласно настоящему изобретению на замес предпочтительно воздействуют давлением в диапазоне от 15 до 20 бар, более предпочтительно с давлением в диапазоне от 16 до 18 бар. Давление в этом смысле является избыточным давлением, то есть давлением, на указанную величину превышающим давление воздуха в атмосфере в месте измерения избыточного давления.

Кроме того, замес предпочтительно подвергают воздействию температуры, при которой устанавливается давление насыщенного пара, в частности, при давлениях, описанных выше. Необходимые для этого температуры известны специалисту в данной области техники и могут быть определены, например, с использованием кривой давления пара воды. В этом отношении к замесу можно применять температуру в диапазоне от 200 до 220°С.

Замес подвергают воздействию давления и температуры в течение такого периода, в течение которого из компонентов замеса образуется ксонотлит. Согласно изобретению может быть предусмотрено, что давление и температура применяются к замесу в течение периода времени в диапазоне от 8 до 20 часов, в частности, в течение периода времени в диапазоне от 12 до 16 часов.

При приложении давления и температуры из компонентов замеса образуется ксонотлит. Кроме того, во время приложения давления и температуры к замесу, в зависимости от состава замеса и давления, температуры и продолжительности такого приложения, из замеса могут образовываться другие вещества, в частности, по меньшей мере, одно из дополнительных веществ карбоната кальция или других фаз CSH.

Кроме того, доля воды в замесе может изменяться при воздействии на него давления и температуры. Это также приводит к различиям в составе замеса и строительной панели в отношении соответствующей массовой доли некоторых компонентов, например вспученного перлита, волокон или ангидрита.

Строительная панель получается после того, как замес подвергся воздействию давления и температуры или после автоклавирования. Затем эта строительная панель может быть высушена, например, предпочтительно до остаточной влажности в диапазоне от 8 до 12% по массе от общей массы строительной панели.

Кроме того, строительная панель, полученная с использованием способа согласно настоящему изобретению, может иметь признаки строительной панели согласно настоящему изобретению, раскрытые в данном документе.

Предмет изобретения также относится к применению строительной панели согласно настоящему изобретению в строительстве из сухой штукатурки. Например, такое применение может иметь место при условии, что строительная панель используется для создания перегородок, для создания каналов для электрических линий, для создания вентиляционных каналов, для создания каналов для удаления дыма или для облицовки балок.

Дополнительные признаки строительной панели согласно изобретению и способа согласно изобретению вытекают из формулы изобретения и варианта реализации, описанного ниже.

Все признаки изобретения можно комбинировать друг с другом по желанию, индивидуально или в комбинации.

Вариант реализации изобретения более подробно описан ниже.

Вариант реализации

Согласно одному варианту реализации способа согласно настоящему изобретению сначала был обеспечен замес, содержащий компоненты в массовых долях согласно Таблице 1 ниже, каждый из которых указан от общей массы замеса:

Компонент, содержащий оксид кальция, имел форму гидроксида кальция.

Компонент, содержащий диоксид кремния, имел форму кварцевого порошка. В кварцевом порошке 95% по массе в расчете на общую массу составлял кварцевый порошок с размером зерна менее 50 мкм. Кварцевый порошок имел химический состав, содержащий 99% по массе SiO2 в расчете на общую массу кварцевого порошка.

Во вспученном перлите 100% по массе в расчете на общую массу вспученного перлита составлял вспученный перлит с размером зерна менее 1,5 мм и 98% по массе с размером зерна менее 1,0 мм. Кроме того, во вспученном перлите 95% по массе, опять же в расчете на общую массу вспученного перлита, составлял вспученный перлит, имеющий размер зерна от 0,03 до 1,0 мм.

Волокна целлюлозы были в форме волокон крафт-целлюлозы со средним диаметром волокна приблизительно 20 мкм и средней длиной волокна приблизительно 1,9 мм.

Стекловолокно AES имело химический состав, исходя из общей массы стекловолокна AES, 75% по массе SiO2 и 22% по массе СаО+MgO. Средний диаметр волокна составлял около 8 мкм.

Пенообразователь был в форме поверхностно-активного вещества (пенообразователь Sika® SB 2), а загуститель был в форме модифицированной метилгидроксиэтилцеллюлозы.

Общая пропорция гидроксида кальция и кварцевого порошка имела химический состав, в котором массовое отношение СаО к SiO2, исходя из общей массы гидроксида кальция и кварцевого порошка, составляло 1,103.

Замес перемешивали в смесителе, а затем прессовали в промышленном гидравлическом прессе с пуансоном для изготовления огнезащитных панелей под давлением 0,25 МПа с образованием квадратной панели с длиной стороны 1250 мм и толщиной 30 мм.

Затем прессованную панель помещали в промышленный автоклав на 12 часов при давлении 18 бар при давлении насыщенного пара и полученной в результате температуре (примерно 207°С).

Наконец, соответствующую автоклавированную панель вынимали из автоклава и высушивали в сушильном шкафу до остаточной влажности примерно 10% по массе.

Строительная панель, полученная после этого, была в виде строительной панели согласно изобретению с высокой огнестойкостью.

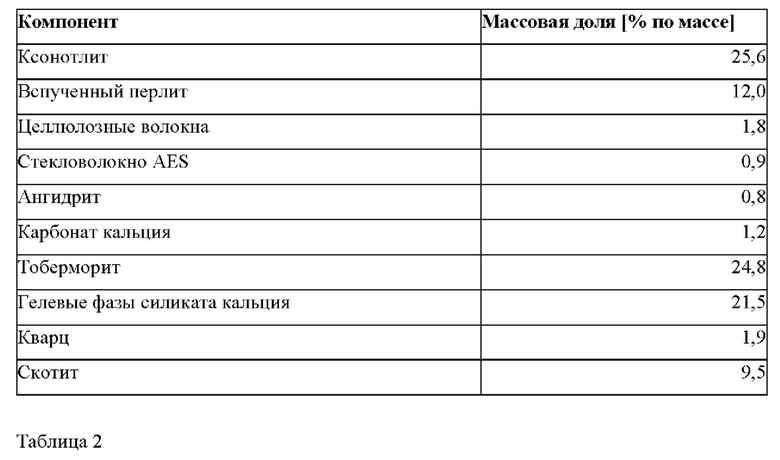

Эта строительная панель состояла из следующих компонентов в массовых пропорциях в соответствии с таблицей 2 ниже, каждый из которых указан от общей массы строительной панели:

Минералогический состав строительной панели был определен с помощью рентгеноструктурного анализа по методу Ритвельда.

Во время микроскопического исследования строительной панели было обнаружено, что ксонотлит образовался в открытом объеме пор вспученного перлита, тем самым в значительной степени закрывая открытые поры вспученного перлита.

Химический состав строительной панели был определен с помощью рентгенофлуоресцентного анализа в соответствии с DIN EN ISO 12676:2013-02. Строительная панель затем содержала вещества в пропорциях по массе согласно Таблице 3 ниже, в каждом случае исходя из общей массы строительной панели:

Для определения огнестойкости строительной панели были проведены испытания в соответствии с DIN EN 1363-1: 2012-10 в форме испытания облицовки балки (испытание коробки) без под конструкции, при этом части обшивки были соединены зажимами. Затем, когда строительная панель подвергалась температурной нагрузке в соответствии со стандартной температурной кривой согласно DIN EN 1363-1:2012-10, начало провисания панели было определено только через 138 минут и при температуре поверхности 1011 К. Таким образом, панель показала отличную огнестойкость.

Группа изобретений относится к строительной панели с высокой огнестойкостью и к способу изготовления строительной панели с высокой огнестойкостью. Технический результат заключается в повышении огнестойкости строительной панели. Строительная панель содержит ксонотлит, вспученный перлит, причем по меньшей мере 50% по массе вспученного перлита в расчете на его общую массу имеет размер зерен не более 1,5 мм, и волокна. Способ получения строительной панели с высокой огнестойкостью включает следующие стадии: обеспечение замеса, содержащего: компонент, содержащий оксид кальция; компонент, содержащий диоксид кремния; вспученный перлит; волокна; и воду; формование замеса; приложение давления и температуры к формованному замесу таким образом, чтобы компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, и вода образовывали ксонотлит. 2 н. и 12 з.п. ф-лы, 3 табл.

1. Строительная панель с высокой огнестойкостью, содержащая:

- ксонотлит;

- вспученный перлит, причем по меньшей мере 50% по массе вспученного перлита в расчете на его общую массу имеет размер зерен не более 1,5 мм; и

- волокна.

2. Строительная панель по п. 1, содержащая ксонотлит, вспученный перлит и волокна в количестве по меньшей мере 33% по массе.

3. Строительная панель по п. 1 или 2, содержащая волокна в форме по меньшей мере одного из следующих волокон: стекловолокна или целлюлозных волокон.

4. Строительная панель по п. 3, содержащая стекловолокно в форме волокон силиката щелочноземельного металла.

5. Строительная панель по любому из пп. 1-4, содержащая ксонотлит в количестве от 20 до 50% по массе.

6. Строительная панель по любому из пп. 1-5, содержащая вспученный перлит в количестве от 8 до 20% по массе.

7. Строительная панель по любому из пп. 1-6, содержащая волокна в количестве от 1,5 до 10% по массе.

8. Строительная панель по п. 3, содержащая целлюлозные волокна в количестве от 1 до 6% по массе.

9. Строительная панель по п. 3, содержащая стекловолокно в количестве от 0,5 до 5% по массе.

10. Строительная панель по любому из пп. 1-9, содержащая ангидрит.

11. Строительная панель по любому из пп. 1-10, содержащая карбонат кальция.

12. Способ получения строительной панели с высокой огнестойкостью, включающий следующие стадии:

- обеспечение замеса, содержащего:

- компонент, содержащий оксид кальция;

- компонент, содержащий диоксид кремния;

- вспученный перлит;

- волокна; и

- воду;

- формование замеса;

- приложение давления и температуры к формованному замесу таким образом, чтобы компонент, содержащий оксид кальция, компонент, содержащий диоксид кремния, и вода образовывали ксонотлит.

13. Способ по п. 12, в котором по меньшей мере 50% по массе вспученного перлита в расчете на его общую массу имеет размер зерен не более 1,5 мм.

14. Способ по п. 12 или 13, в котором замес содержит вспученный перлит в количестве от 5 до 20% по массе.

| CN 1559954 A, 05.01.2005 | |||

| US 2014216653 A1, 07.08.2014 | |||

| CN 105481298 A, 13.04.2016 | |||

| ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2001 |

|

RU2269564C2 |

Авторы

Даты

2024-04-22—Публикация

2020-05-19—Подача