Настоящее изобретение относится к огнестойкому материалу, т.е. материалу, обладающему хорошими противопожарными свойствами, для конструкций, выполненных из бетона и предварительно напряженного бетона, особенно для туннелей, в форме предварительно изготовленных плит или напыленных и отвержденных покрытий, полученному из гидравлически отверждаемых композиций, содержащих глиноземистый цемент, необязательно в смеси с портландцементом, наполнителем и, если это желательно, волокнами, ускорителями отверждения, замедлителями отверждения, пластификаторами и пенообразователями.

Материал, обладающий хорошими противопожарными свойствами, является объектом DE С 19517267, при этом указанный материал имеет форму предварительно изготовленных плит или покрытия для последующего нанесения на детали конструкций, подлежащие защите, и состоит из связующего, синтетического ксонотлита и, по меньшей мере, 5 мас.% этрингита и/или метаварисцита. Этот материал оказался очень полезным, но он не способен удовлетворять более высокие потребности, которые стали желательными и уже частично необходимыми с течением времени. Таким образом, требуется, чтобы в случае пожара, не наносился невосполнимый ущерб от потери более чем 50% исходной конструкции. В Нидерландах существует требование к погруженным туннелям, чтобы поверхность бетонной основы достигала максимально 380°С, а максимальная температура на расстоянии 25 мм от поверхности бетонной основы достигала только 250°С. Для пробуренных туннелей такая максимальная температура поверхности не должна превышать 200-250°С; см. Both et al., TNO Centre for Fire Research, and Tan et al., Minestry of Public Works, The Netherlands. После пожара в туннеле под Мон-Бланом, требования пожарозащиты туннелей еще более возросли.

Требования, предъявляемые в Нидерландах к туннелям, основаны на предположении, что энергия сгорания автоцистерны, попавшей в аварию, приводит к локальному нагреву, который должна выдерживать бетонная основа стенки туннеля в, по существу, неповрежденном состоянии. Таким образом, испытание этой характеристики предназначено для демонстрации того, что плоская или согнутая плита, механически прикрепленная к поверхности бетона, не упадет; особенно покрытия, нанесенные напылением, имеют тенденцию к утрате адгезии и отделению. Условия испытания основаны на двухчасовом периоде времени, в течение которого температура поверхности бетонной основы не должна превышать 200°С для пробуренных туннелей и 380°С для погруженных туннелей, при этом толщина бетона равна или больше 150 мм. Материал для защиты от огня должен выдерживать тепловой шок, быть стойким к истиранию и нечувствительным к циклам замерзание/оттаивание. Механическая прочность такого материала в испытании на изгиб в трех точках должна быть как можно более высокой при 20°С. Предпочтительно, она должна быть по меньшей мере 7 мПа. Материал должен быть стойким к химическим солям. Наконец, по экологическим причинам и причинам, связанным со здоровьем людей, он не должен содержать кварц. Плотность материала должна составлять около 900 кг/м3.

Ранее известные материалы, изначально разработанные только для зданий и обладающие хорошими противопожарными свойствами, представляют собой материалы в соответствии с DE С 19517267 или плиты Promatech H, изготавливаемые фирмой Promat, которые также используются в строительстве туннелей. Эти материалы представляют собой автоклавированные, армированные волокном легкие бетонные строительные плиты на основе силиката кальция. Их изготавливают из портландцемента, диоксида кремния, вспученного перлита, гидроксида кальция, волокон и других добавок. Несмотря на то, что их используют для строительства туннелей, они все еще не соответствуют всем необходимым характеристикам и требованиям для пожарозащиты туннелей. В частности, это проблемы отслоения, ограниченной толщины и возможного ремонта.

Другие материалы, известные из уровня техники, которые частично оказались полезными, также не соответствуют требованиям для строительства туннелей. US 4544409 описывает материал, полученный из цемента и гидрата тринатрийфосфата. Такие продукты плавятся при относительно низких температурах и поэтому являются неподходящими для туннелей.

ЕР 0769482 описывает распыляемый цементный раствор с гипсом и алюминатом кальция. Этот материал не отвечает требованиям для строительства туннелей. То же относится и к плитам фирмы Kurosaki, которые, по данным анализа, состоят из воластонита, мулита, перлитов, стекловолокон и синтетических волокон и связываются с кремнеземистым цементом. Они имеют плотность 1050 кг/м3, но прочность на изгиб только 4 мПа.

ЕР 1001000, соответствующая WO 00/27948, описывает материал, который, как полагают, является подходящим также и для туннелей и который содержит компонент, являющийся летучим при высоких температурах из-за примешанных древесных опилок. Между тем, этот материал уже поставляется на рынок фирмой Thermal Ceramics под наименованием Fire Barrier 135. Этот материал содержит каолин, который не только является дорогостоящим, но также при сильном нагревании сжимается до такой степени, что продукт трескается. Кроме того, толщина покрытия и адгезионная прочность представляют собой проблемы.

Таким образом, целью настоящего изобретения является обеспечение огнестойкого материала для конструкций из бетона и предварительно напряженного бетона, который отвечает указанным выше повышенным желательным характеристикам и требованиям для защиты конструкций туннелей и не наносит ущерб здоровью людей в случае пожара.

Эта цель достигается при помощи материала, полученного из гидравлически отверждаемой композиции, содержащей глиноземистый цемент, необязательно в смеси с портландцементом, наполнители и, если желательно, волокна, ускорители отверждения, замедлители отверждения, пластификаторы и пенообразователи, где отвержденный материал содержит меньше чем 5% вес. этрингита, при этом композиция отличается тем, что содержит в неотвержденном состоянии от 50 до 200 весовых частей глиноземистого цемента и от 10 до 250 весовых частей ксонотлита. Предпочтительно, смесь получают из такого количества весовых частей гидравлического связующего, которое равно или в два раза больше, чем количество весовых частей ксонотлита.

В неотвержденном состоянии композиция может содержать портландцемент в качестве дополнительного гидравлического связующего и до 50% вес. наполнителей, необязательно волокон, ускорителей отверждения, замедлителей отверждения, пластификаторов и пенообразователей. В отвержденном состоянии он всегда содержит менее чем 5% вес. этрингита.

Предпочтительно используемые наполнители включают воластонит и/или гидроксид алюминия, но также, необязательно, тоберморит, который может быть добавлен в форме игольчатых или примерно сферических частиц. В качестве наполнителей, также могут быть добавлены перлиты и/или вермикулиты, предпочтительно уже во вспученной форме. Однако возможно также добавление этих наполнителей полностью или частично не во вспученной форме. Другими наполнителями могут быть вспученные глины, вспученные стеклянные шарики и шамотная мука.

Кроме того, для облегчения процесса изготовления и упрочнения готового материала могут быть добавлены волокна. Подходящие волокна включают, например, стекловолокно, MMMF (искусственные минеральные волокна), целлюлозные волокна, органические волокна, такие как ПВА или ПП.

Могут быть добавлены обычные ускорители отверждения, замедлители отверждения, пластификаторы и пенообразователи, в частности, для облегчения процесса изготовления. Такие добавки включают гидроксид кальция, водный гидроксид натрия, карбонат натрия, карбонат кальция, карбонат лития, буру, лимонную кислоту, гидроксид алюминия. Карбонат кальция является предпочтительным; он действует и как ускоритель отверждения, и как подходящий наполнитель.

В отвержденном состоянии материал не должен содержать по существу никакого количества или лишь очень небольшое количество энтрингита. В любом случае, количество энтрингита должно всегда быть меньше чем 5% вес. Хотя энтрингит является очень важным основным компонентом в материале изобретения согласно DE С 19517267, именно энтрингит, используемый в больших количествах, приводит к загрязнению при высоких температурах, как это может случиться при пожаре в туннеле.

Получение материала в форме предварительно изготовленных плит предпочтительно осуществляют посредством литья или фильтр прессования, но можно также применять способ Hatschek или способ непрерывного проката. Обычным способом получения конструкционных деталей из волокнистого цемента является способ Hatschek. В этом способе композицию, состоящую из матрицы, связанной цементом, с инертными и реакционноспособными наполнителями, а также волокнами, получают со значительным избыточным количеством воды и дегидратируют при помощи одной или нескольких цилиндрических пресс-форм. Нетканую ткань, полученную таким способом наносят на транспортирующее устройство, далее дегидратируют в вакууме и наматывают на вращающийся цилиндр, так называемый форматный ролик, до тех пор, пока не получат желаемую толщину конструкционной детали. Максимальная толщина будет от 25 до 27 мм. Например, указанный выше коммерческий продукт Promatech H получают способом Hatschek.

Количества глиноземистого цемента и ксонотлита, используемые согласно изобретению, могут изменяться в указанных пределах, но предпочтительно, чтобы композиция содержала количество весовых частей гидравлического связующего, равное или в два раза больше количества весовых частей ксонотлита.

Путем выбора типа наполнителей можно регулировать плотность материала в отвержденном состоянии в пределах от 0,7 до 1,3 г/см3, при этом предпочтительной является плотность порядка 0,9 г/см3.

Отвержденный материал по изобретению обладает свойством постепенного дегидратирования, в основном при температуре 70-450°С и, таким образом, способен к постепенному поглощению тепла и уменьшению повышения температуры в области, находящейся между поверхностью и подлежащим защите субстратом. Эти свойства можно улучшить при помощи эндотермических наполнителей. Наиболее важным компонентом материала является ксонотлит, который сам по себе является очень хорошим изоляционным материалом. В качестве ксонотлита на практике используют синтетический ксонотлит, который получают в форме войлочных шариков наиболее часто используемым способом. Однако в соответствии с изобретением можно также использовать игольчатые материалы, такие как получаемые, например, в качестве побочных продуктов в способе получения ксонотлита в форме сферических частиц со спутанно-волокнистой структурой.

Комбинация ксонотлита с глиноземистым цементом по настоящему изобретению обеспечивает требуемые оптимальные эндотермические и изоляционные свойства. Так, ксонотлит становится дегидратированным только при около 800°С, превращаясь в воластонит. Такая дегидратация является сильно эндотермической реакцией и поглощает большое количество энергии. Образованный таким образом воластонит имеет теоретическую точку плавления 1530°С. Комбинация воластонита и отвержденного глиноземистого цемента обеспечивает минимум усыхания (усадки) и, таким образом, предотвращает риск растрескивания в процессе усадки. Таким образом, противопожарные и изоляционные свойства выигрывают от различных фазовых переходов и дегидратации отвержденного глиноземистого цемента и ксонотлита, сохраняя пространственную структуру и механическую стабильность.

Предпочтительно, материал используют в форме предварительно изготовленных плоских или изогнутых плит. Однако его можно также наносить разбрызгиванием известным per se способом, в этом случае необходимо тщательно следить за тем, чтобы обеспечить требуемую минимальную толщину покрытия и хорошее сцепление материала с субстратом. Материал по настоящему изобретению можно также использовать для ремонта и как совместный строительный раствор для ремонта сломанных или выгоревших частей материала, обеспечивая такие же или сопоставимые свойства на отремонтированных участках.

В приведенных ниже примерах материал по изобретению будет проиллюстрирован более подробно. Из сравнительных примеров с материалом по известному уровню техники можно видеть, что материал по настоящему изобретению явно превосходит их по своим свойствам, которые не могли быть предвиденными на основании предшествующего уровня техники.

Пример 1

Композиции смесей для получения материала по изобретению обобщены в Таблице I.

Композиции сравнительных смесей представлены в Таблице II.

Продукт ТИ011 был почти таким же как коммерческий продукт Firebarrier 135.

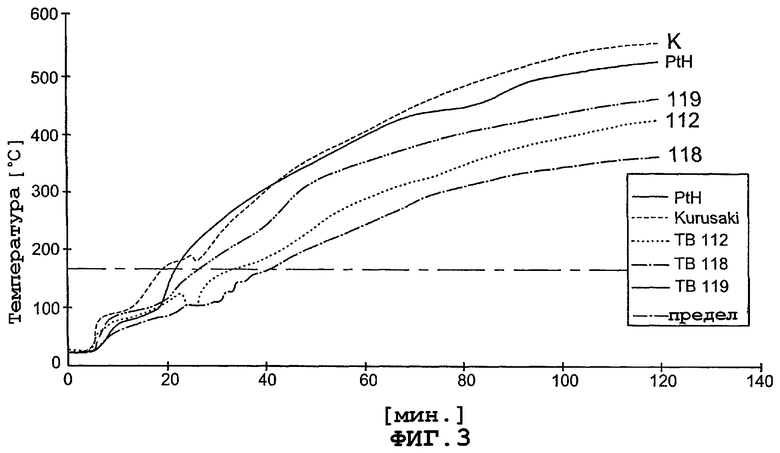

Продукт Promatech H (сокращенно PtH) получают способом Hantschek и отверждают в автоклаве (толщина плит 25-27 мм, плотность 0,9-1,0). Исследование этих материалов в соответствии с голландским методом испытания дало показатели в соответствии с Фиг.I-V. Из них можно видеть, что продукты ТВ008, ТВ112, ТВ118, ТВ119 и ТВ511 по настоящему изобретению обладают гораздо лучшими свойствами в сравнении со сравнительными продуктами ТВ042, ТВ043 и PtH. Результаты испытания сравнительного продукта ТВ011 были даже хуже, чем у продуктов ТВ008 и PtH.

Пример 2

Материал ТВ511 в соответствии с Примером 1 перерабатывали в плиты и связывали с плоскими цементными плитами при различной толщине слоев 15, 25 и 30 мм. Плиты имели плотность 0,900 кг/м3 и остаточную влажность 2,5%. Фирма TNO, международно известная независимая испытательная лаборатория в Голландии, испытала их на противопожарные свойства в соответствии с указаниями RWC(Rijkswaterstaat), где имитировали воспламенение углеводородов.

Для сравнения, исследовали слой, имеющий толщину 38,5 мм, коммерческого продукта FireBarrier 135® (примерно соответствующий композиции ТВ011). Слой имел плотность 1,257 кг/м3 и остаточную влажность 7,5%. Такое содержание воды дает несколько более длительную защиту от огня. Результаты испытания обобщены на Фиг.V. Они показывают, что материал по изобретению соответствует минимальным требованиям уже при толщине слоя только 15 мм, т.е. остается ниже 380°С после 120 минут на обратной стороне, т.е. области контакта с цементом. Сравнительный продукт FireBarrier 135® достигает этой цели только при толщине слоя 38,5 мм и при в три раза большем содержании влаги.

При толщине слоя 25 и 30 мм материал по настоящему изобретению обеспечивает значительно лучшие противопожарные свойства. TNO уже определила противопожарную защиту по меньшей мере три часа.

Настоящее изобретение относится к огнестойкому материалу, т.е. к материалу, обладающему хорошими противопожарными свойствами, и может найти применение в строительстве. Технический результат - создание огнестойкого материала для защиты конструкций из бетона, который отвечает требованиям для защиты конструкций тоннелей и не наносит ущерб здоровью людей в случае пожара. Огнестойкий материал для конструкций, изготовленных из бетона и предварительно напряженного бетона, в частности для туннелей, в форме предварительно изготовленных плит или напыленных и отвержденных покрытий, полученный из гидравлически отверждаемых композиций, содержащих глиноземистый цемент, необязательно в смеси с портландцементом, наполнителями и, если желательно, волокнами, ускорителями отверждения, замедлителями отверждения, пластификаторами и пенообразователями, где отвержденный материал содержит менее чем 5% вес. этрингита, и где композиция содержит от 50 до 200 вес. частей глиноземистого цемента и от 10 до 250 вес. частей ксонотлита, который находится в форме сферических частиц со спутанно-волокнистой структурой в неотвержденном состоянии. 2 н. и 8 з.п. ф-лы, 1 табл., 5 ил.

| US 3042536 A, 03.07.1962.RU 2143341 C1, 27.12.1999.EP 0943590 A, 22.09.1999.DE 19517267C, 02.01.1997. |

Авторы

Даты

2006-02-10—Публикация

2001-10-04—Подача