Изобретение относится к области машиностроения и может быть использовано как силовой узел передней части кузова автомобиля и, одновременно, как несущий узел для установки панели приборов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является силовая конструкция передней части кузова автомобиля, патент РФ на полезную модель № 117391, B62D 25/02, с приоритетом от 19.12.2011, пуб. 27.06.2012г., включающая трубную поперечину для крепления панели приборов, кронштейн трубной поперечины, приваренный к ней, жестко соединенные между собой кронштейн крепления панели приборов и кронштейн крепления педали тормоза, каждый из которых жестко соединен своим задним концом посредством своего соединительно-компенсирующего устройства с кронштейном трубной поперечины, причем у каждого соединительно-компенсирующего устройства имеется удлиненная обжимная гайка с внутренней резьбой второго направления, выходящей на ее внутренний торец, и с внутренней резьбой первого направления, выходящей на ее наружный торец, жестко закрепленная (гайка) в отверстие кронштейна трубной поперечины своими внутренним и наружным фланцами, посредством развальцовки наружного фланца сложным специальным инструментом. Трубная поперечина выполнена с концевыми боковыми кронштейнами, предназначенными для жесткого закрепления ее к конструкции передней части кузова автомобиля, между стойками. Передние концы кронштейна крепления панели приборов и кронштейна крепления педали тормоза предназначены для закрепления к кузову, а именно к щитку передка кузова автомобиля.

Каждое соединительно-компенсирующее устройство силовой конструкции передней части кузова автомобиля в своем составе, кроме удлиненной обжимной гайки, имеет болт с наружной резьбой первого направления и компенсирующую втулку (выдвигающийся элемент) с наружной резьбой второго направления и внутренними зацепными элементами, представляющими небольшие выступающие (направленные) внутрь выступы, расположенные на равномерно распределенных по окружности упругих продольных пальцах («лепестках») ее прижимной части, образованных продольными сквозными пазами выходящими на внутренний ее торец. При соединении кронштейна крепления панели приборов и кронштейна крепления педали тормоза с кронштейном трубной поперечины соединительно-компенсирующими устройствами силовой конструкции передней части кузова автомобиля, в каждом из них болт вращают (заворачивают) в первом направлении, который, за счет трения между его наружной резьбой первого направления и внутренними зацепными элементами (небольшими выступающими (направленными) внутрь выступами) компенсирующей втулки неподвижен «застопорен» относительно нее (компенсирующей втулки), которая, вращается во втором направлении (в обратном первому направлению) и, тем самым, она выворачивается с помощью наружной своей резьбы второго направления из внутренней резьбы второго направления удлиненной обжимной гайки (жестко закрепленной в отверстии кронштейна трубной поперечины) и компенсирует зазор между внутренними стенками соединяемых кронштейнов упираясь с внутренней стороны в стенку соответствующего кронштейна своей головкой, а именно, упираясь в стенку кронштейна крепления панели приборов, в одном соединении последнего с кронштейном трубной поперечины, и упираясь в стенку кронштейна крепления педали тормоза, в другом соединении последнего с кронштейном трубной поперечины, а затем, болт каждого из соединительно-компенсирующих устройств, вращаясь в том же первом направлении, преодолевает трение между его наружной резьбой первого направления и внутренними зацепными элементами компенсирующей втулки (т.е. преодолевает «стопорение» между ними и выходя из втулки своим концом) вворачивается, тем самым, во внутреннюю резьбу первого направления удлиненной обжимной гайки (т.е. во внутреннюю ее резьбу - которая выходит на ее наружный торец) до упора своей головкой (внутренней поверхностью) в стенку кронштейна крепления панели приборов (или в стенку кронштейна крепления педали тормоза) с наружной стороны, тем самым, жестко соединяя оба кронштейна с кронштейном трубной поперечины.

Основным недостатком данной силовой конструкция передней части кузова автомобиля является ее сложность и, как следствие, недостаточно высокая технологичность ее изготовления и сборки. Конкретней, сложность силовой конструкция передней части кузова автомобиля заключается в сложности ее соединительно-компенсирующих устройств, соединяющих составляющие узлы силовой конструкции, а точнее сложность конструкции удлиненной обжимной гайки в каждом из них, из-за наличия в каждой из них двух, разного направления, внутренних резьб, выходящих на разные их торцы и влекущих необходимость изготовления их (гаек) удлиненными, наличие на наружной поверхности каждого из них внутреннего и наружного фланцев для развальцовки последнего с целью жесткого закрепления их в отверстиях кронштейна трубной поперечины, и кроме того, конструктивно сложная удлиненная обжимная гайка влечет за собой применение в соединительно-компенсирующем устройстве сложной компенсирующей втулки, сложной, как по ее проектированию, так как, для получение ее прижимной части с определенными заданными характеристиками, необходимо учитывать очень много составляющих: толщина ее стенки, длина и ширина ее упругих продольных пальцев («лепестков»), внутренний ее диаметр, высота выступающих внутрь выступов на ее упругих продольных пальцах, характеристики ее материала, так и сложной по ее изготовлению, обусловленному необходимостью наличия дополнительной оснастки и оборудования для выполнения сквозных пазов в прижимной части компенсирующей втулки и выполнения небольших выступающих внутрь выступов на упругих продольных пальцах этой ее части.

Техническим результатом заявляемого изобретения является упрощение силового узла передней части кузова автомобиля, и как следствие, повышение технологичности его изготовления и сборки.

Указанный технический результат достигается тем, что в силовом узле передней части кузова автомобиля, содержащим трубную поперечину, предназначенную для крепления концевыми кронштейнами к кузову и для крепления на ней панели приборов, кронштейн трубной поперечины, жестко соединенный с ней, жестко соединенные между собой кронштейн крепления панели приборов и кронштейн крепления педали тормоза, предназначенные для жесткого соединения передними концами с кузовом, каждый из которых жестко соединен своим задним концом посредством своего соединительно-компенсирующего устройства с кронштейном трубной поперечины, причем, у каждого соединительно-компенсирующего устройства имеется болт с наружной резьбой первого направления, жестко закрепленная на кронштейне трубной поперечины гайка с внутренней резьбой второго направления, выходящей на ее внутренний торец, компенсирующая втулка с наружной резьбой второго направления на цилиндрической боковой стенке,

с о г л а с н о и з о б р е т е н и я, в каждом соединительно-компенсирующем устройстве гайка приварена посредством сварочных швов к кронштейну трубной поперечины и выполнена с единственной внутренней резьбой второго направления, выходящей и на ее наружный торец, а цилиндрическая боковая стенка компенсирующей втулки выполнена цельной с внутренней резьбой первого направления, взаимодействующей с наружной резьбой первого направления болта с гарантированным натягом, кроме того, между внутренней резьбой первого направления компенсирующей втулки и наружной резьбой первого направления болта расположен участок застывшего слоя герметика.

В частном случае, в силовом узле передней части кузова автомобиля наружная резьба первого направления болта и с внутренняя резьба первого направления компенсирующей втулки каждого соединительно-компенсирующего устройства выполнены правыми.

В частном случае, в силовом узле передней части кузова автомобиля наружная резьба первого направления болта и с внутренняя резьба первого направления компенсирующей втулки каждого соединительно-компенсирующего устройства выполнены метрическими.

В частном случае, в силовом узле передней части кузова автомобиля наружная резьба второго направления компенсирующей втулки и единственная внутренняя резьба второго направления гайки каждого соединительно-компенсирующего устройства выполнены левыми.

В частном случае, в силовом узле передней части кузова автомобиля наружная резьба второго направления компенсирующей втулки и единственная внутренняя резьба второго направления гайки каждого соединительно-компенсирующего устройства выполнены метрическими.

В частном случае, в силовом узле передней части кузова автомобиля гайка каждого соединительно-компенсирующего устройства приварена посредством сварочных швов к кронштейну трубной поперечины со стороны его наружной поверхности.

В частном случае, в силовом узле передней части кузова автомобиля гарантированный натяг в резьбовом соединении компенсирующей втулки с болтом каждого соединительно-компенсирующего устройства обеспечивается по среднему диаметру наружной резьбы первого направления болта и среднему диаметру внутренней резьбы первого направления компенсирующей втулки.

В частном случае, в силовом узле передней части кузова автомобиля, в каждом соединительно-компенсирующем устройстве, длина участка застывшего слоя герметика между с внутренней резьбой первого направления компенсирующей втулки и наружной резьбой первого направления болта составляет не менее одну третью длины наружной резьбы последнего.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявляемого решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что предлагаемое решение имеет признаки, отсутствующие в известных решениях, а их использование в заявляемой совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет «изобретательский уровень» по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

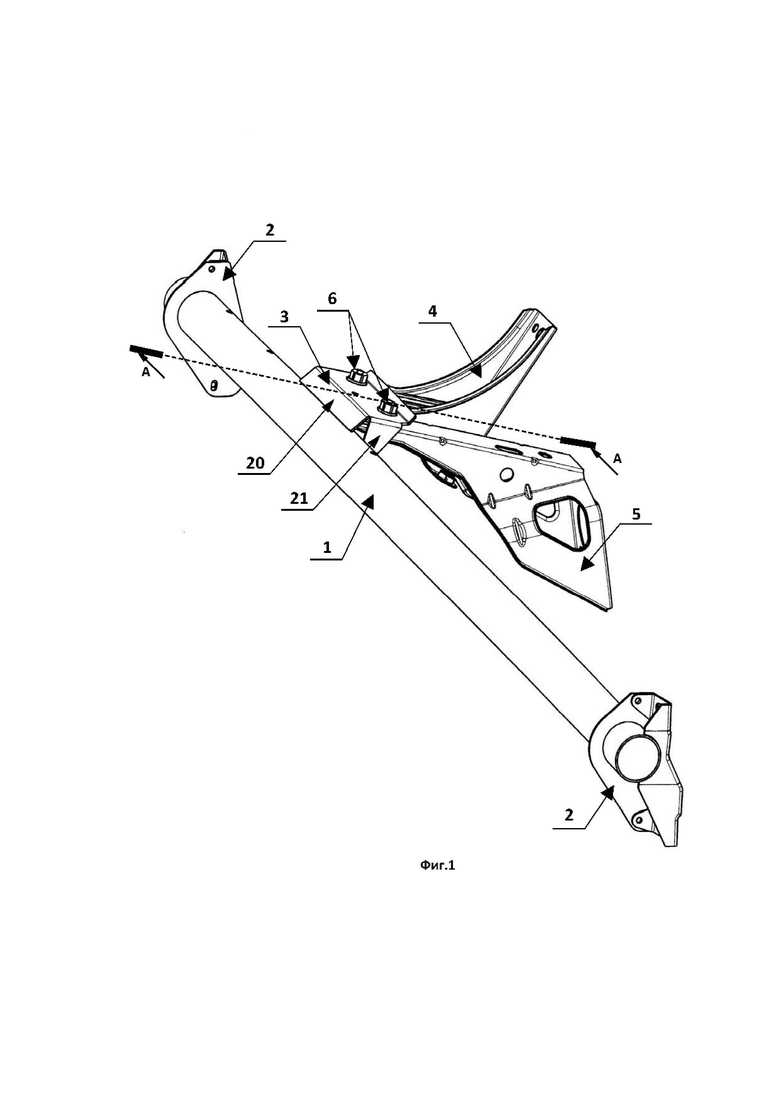

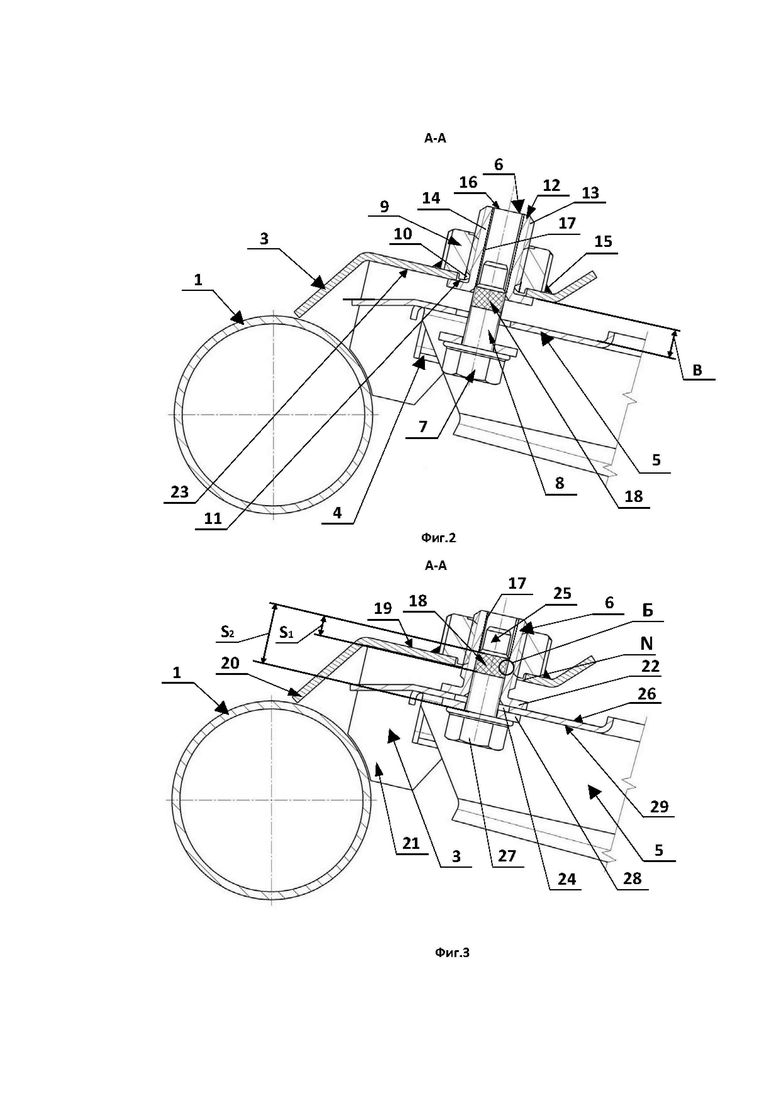

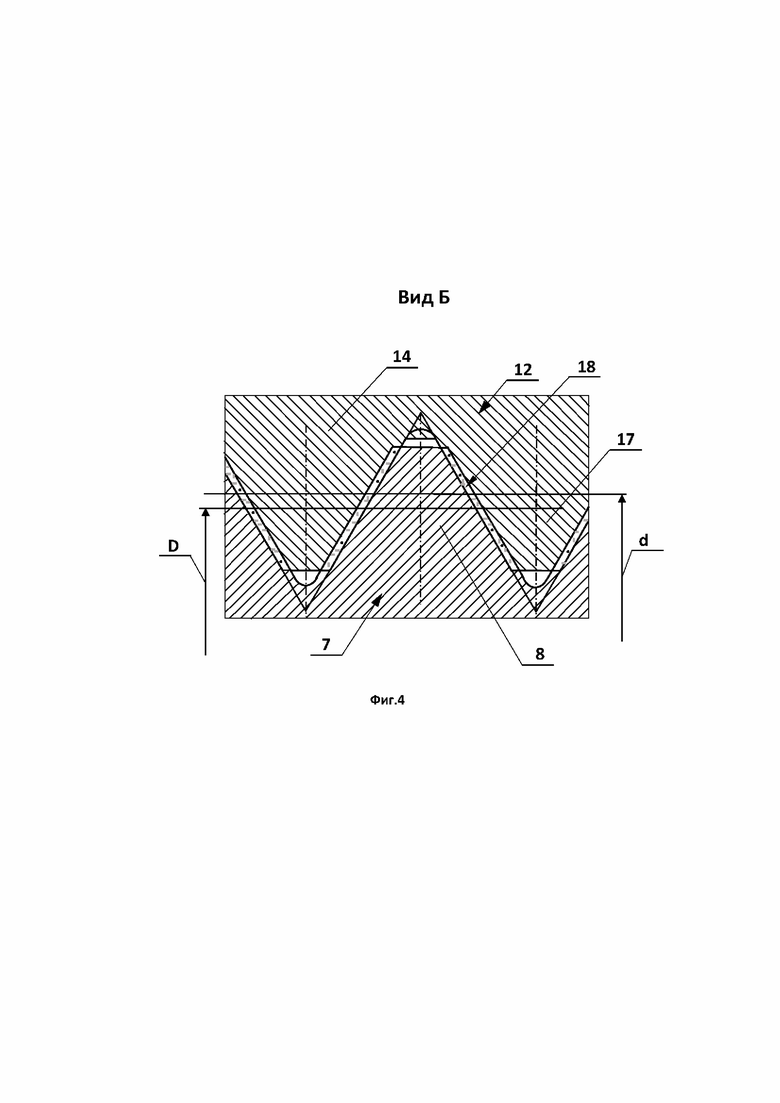

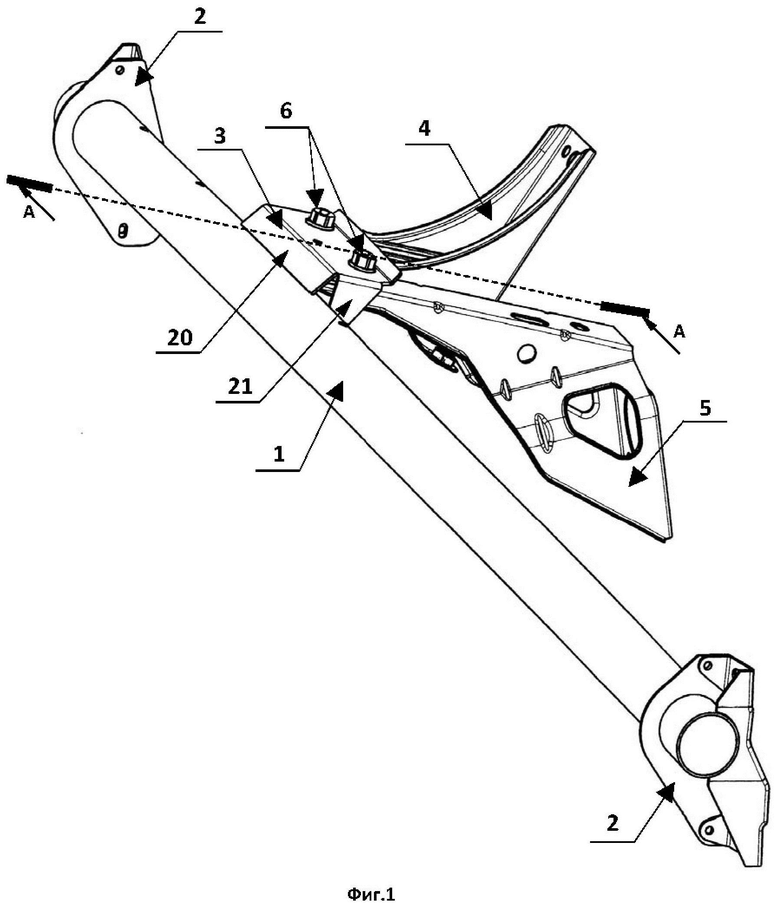

Сущность изобретения поясняется на чертежах:

Фиг.1. – силовой узел передней части кузова автомобиля, общий вид в аксонометрии (вид ¾ сзади);

Фиг.2. – разрез А-А на фиг.1 силовой узел передней части кузова автомобиля, до фиксации соединительно-компенсирующим устройством кронштейна крепления педали тормоза с кронштейном трубной поперечины;

Фиг.3. – разрез А-А на фиг.1 силовой узел передней части кузова автомобиля, после фиксации соединительно-компенсирующим устройством кронштейна крепления педали тормоза с кронштейном трубной поперечины;

Фиг.4. – вид Б на фиг.3.

Силовой узел передней части кузова автомобиля (далее - силовой узел), содержит: трубную поперечину 1, предназначенную для крепления концевыми (боковыми) кронштейнами 2 к кузову (а именно, к передним стойкам кузова – (на фигурах не показаны) и для крепления на ней панели приборов (на фигурах не показана); кронштейн 3 трубной поперечины 1, жестко соединенный с ней (с поперечиной 1); жестко соединенные между собой кронштейн крепления панели приборов 4 и кронштейн крепления педали тормоза 5, предназначенные для жесткого соединения передними концами с кузовом (а именно, с щитком передка кузова (на фигурах не показано)), каждый из которых жестко соединен своим задним концом посредством своего соединительно-компенсирующего устройства 6 с кронштейном 3 трубной поперечины 1. У каждого соединительно-компенсирующего устройства 6 силового узла имеется болт 7 с наружной резьбой 8 первого направления (в частности – правой), жестко закрепленная на кронштейне 3 трубной поперечины 1 гайка 9 с внутренней резьбой 10 второго направления (в частности – левой), выходящей на ее внутренний торец 11, компенсирующая втулка 12 с наружной резьбой 13 второго направления (в частности – левой) на цилиндрической боковой стенке 14.

В каждом соединительно-компенсирующем устройстве 6 силового узла гайка 9 приварена посредством сварочных швов 15 к кронштейну 3 трубной поперечины 1 и выполнена с единственной внутренней резьбой 10 второго направления, выходящей, кроме как, на ее внутренний торец 11, еще и на ее наружный торец 16, т.е. в гайке выполнена по всей образующей поверхности ее отверстия только одна внутренняя резьба 10 второго направления, а цилиндрическая боковая стенка 14 компенсирующей втулки 12 выполнена цельной с внутренней резьбой 17 первого направления (в частности – правой), взаимодействующей с наружной резьбой 8 первого направления болта 7 с гарантированным натягом, кроме того, между внутренней резьбой 17 первого направления компенсирующей втулки 12 и наружной резьбой 8 первого направления болта 7 расположен (имеется) участок застывшего слоя герметика 18.

В частном случае, в силовом узле наружная резьба 8 первого направления болта 7 и внутренняя резьба 17 первого направления компенсирующей втулки 12 каждого соединительно-компенсирующего устройства 6 выполнены правыми.

В частном случае, в силовом узле автомобиля наружная резьба 8 первого направления болта 7 и внутренняя резьба 17 первого направления компенсирующей втулки 12 каждого соединительно-компенсирующего устройства 6 выполнены метрическими.

В частном случае, в силовом узле наружная резьба 13 второго направления компенсирующей втулки 12 и единственная внутренняя резьба 10 второго направления гайки 9 каждого соединительно-компенсирующего устройства 6 выполнены левыми.

В частном случае, в силовом узле наружной резьбой 13 второго направления компенсирующей втулки 12 и единственная внутренняя резьба 10 второго направления гайки 9 каждого соединительно-компенсирующего устройства 6 выполнены метрическими.

В частном случае, в силовом узле гайка 9 каждого соединительно-компенсирующего устройства 6 приварена посредством сварочных швов 15 к кронштейну 2 трубной поперечины 1 со стороны его наружной поверхности 19.

В частном случае, в силовом узле гарантированный натяг в резьбовом соединении компенсирующей втулки 12 с болтом 7 каждого соединительно-компенсирующего устройства 6 обеспечивается по среднему диаметру «d» наружной резьбы 8 первого направления болта 7 и среднему диаметру «D» внутренней резьбы 17 первого направления компенсирующей втулки 12.

В частном случае, в силовом узле, в каждом соединительно-компенсирующем устройстве, длина «S1» участка застывшего слоя герметика 18 между внутренней резьбой 17 первого направления компенсирующей втулки 12 и наружной резьбой 8 первого направления болта 7 составляет не менее одну третью длины «S2» наружной резьбы 8 последнего (болта 7).

Сборка силового узла передней части кузова автомобиля осуществляется следующим образом.

К трубной поперечине 1 силового узла в кондукторе привариваются концевые (боковые) кронштейны 2, а также приваривается кронштейн 3 трубной поперечины 1 посредством его отогнутого вниз переднего элемента 20 и двух его боковых элементов 21, также отогнутых вниз (на чертеже 1 виден только один из элементов 21), на основной площадке которого (кронштейна 3) предварительно, со стороны его наружной поверхности 19, жестко закрепляются посредством сварочных швов 15 гайки 9 соединительно-компенсирующих устройств 6 с совпадением их отверстий с соответствующими сквозными отверстиями «N» основной площадки кронштейна 3 трубной поперечины 1.

Далее, на трубную поперечину 1 силового узла с приваренными кронштейнами 2 и 3 устанавливается панель приборов со всеми присущими ей компонентами, а в гайки 9, по их внутренним резьбам 10 второго направления (в частности – левым) вворачиваются наружными резьбами 13 второго направления (в частности – левыми) компенсирующие втулки 12, что выполняется посредством воздействия на их опорные головки 22 (выполненные шестигранными под ключ), причем, компенсирующие втулки 12 вворачиваются до максимального сближения с внутренними торцами 11 гаек 9, а точнее, в частности, до упора во внутреннюю поверхность 23 кронштейна 3 трубной поперечины 1.

На следующем этапе, трубная поперечина 1 силового узла с приваренными кронштейнами 2, 3, и с панелью приборов устанавливается в передней части кузова и жестко крепится болтовыми соединениями через ее концевые кронштейны 2 к боковым стойкам кузова, и при этом, кронштейн 3 трубной поперечины 1 оказывается заведенным над задними концами кронштейна крепления панели 4 и кронштейна крепления педали тормоза 5.

Далее, процесс сборки силового узла рассмотрим на случае соединения кронштейна 3 трубной поперечины 1 с кронштейном крепления педали тормоза 5 одним из соединительно-компенсирующих устройств 6.

Через отверстие 24 кронштейна крепления педали тормоза 5 силового узла заводят направляющим участком 25 болт 7 в компенсирующую втулку 12, и вращая его вправо (по часовой стрелке), ввинчивают его наружной резьбой 8 первого направления (в частности – правой) во внутреннюю резьбу 17 первого направления (в частности – правую) компенсирующей втулки 12 с гарантированным натягом до того, когда участок застывшего слоя герметика 18 на болте 7 (нанесенный (участок герметика 18) предварительно на его наружную резьбу 8 первого направления) начнет вкручиваться (попадать) в резьбовое соединение между наружной резьбой 8 первого направления болта 7 и внутренней резьбой 17 первого направления (в частности – правой) компенсирующей втулки 12, и в какой то момент, (примерно, когда весь участок застывшего слоя герметика 18 окажется между резьбами 8 и 17), болт 7 и компенсирующей втулка 12 будут неподвижно соединены «застопорены» между собой суммарным фрикционным сопротивлением, в большей степени – суммарной силой трения, включающей силу трения за счет наличия гарантированного натяга – между поверхностями «витков» резьбы 8 болта 7 и резьбы 17 компенсирующей втулки 12 по их средним диаметрам «d» и «D» и включающим силу трения за счет наличия участка застывшего слоя герметика 18 между поверхностями «витков» резьбы 8 болта 7 и резьбы 17 компенсирующей втулки 12, которое (суммарное фрикционное сопротивление) соответствует, условно обозначим, какому то моменту «стопорения» «L» и, тогда компенсирующая втулка 12 будет иметь возможность, при вращении болта 7 в первом направлении (в частности – в правом) вращаться вместе с ним, а так как, на компенсирующей втулке 12 выполнена наружная резьба 13 второго направления (а именно, в частности – левая), то этой своей резьбой компенсирующая втулка 12 вращаясь по внутренней резьбе 10 второго направления (в частности – левой) гайки 9 начинает вывинчиваться из нее (из гайки 9) в результате того, что момент «закручивания» («выкручивания»), условно обозначенный «М», между наружной резьбой 13 втулки 12 и внутренней резьбой 10 гайки 9 меньше момента «стопорения» «L», и перемещаться в направлении к кронштейну крепления педали тормоза 5 до упора своей опорной головкой 22 в этот кронштейн 5 со стороны его внутренней поверхности 26 для компенсации зазора «В» между кронштейном 3 трубной поперечины 1 и кронштейном крепления педали тормоза 5, что далее, предоставляет возможность болту 7 при последующем его вращении в первом направлении (в частном случае исполнения – в правом) преодолеть суммарное фрикционное сопротивление (силу трения) неподвижного соединения между своей наружной резьбой 8 первого направления (в частном случае исполнения – правой) и внутренней резьбой 17 первого направления (в частном случае исполнения – правой) компенсирующей втулки 12, т.е. преодолеть момент «стопорения» «L» и ввинтиться в компенсирующую втулку 12, т.е., тем самым, переместиться до упора своей головкой 27, через шайбу 28 в кронштейн крепления педали тормоза 5 со стороны его наружной поверхности 29 для фиксации этого кронштейна 5 и кронштейна 3 относительно друг друга.

Процесс соединения кронштейна 3 трубной поперечины 1 с кронштейном крепления панели приборов 4 в силовом узле происходит аналогичным образом вторым из соединительно-компенсирующих устройств 6.

В заявляемом силовом узле, применение участка застывшего слоя герметика 18, предварительно нанесенного на наружную резьбу 8 первого направления болта 1 в каждом соединительно-компенсирующем устройстве 6, (наряду с учетом величины фрикционного сопротивления (в большей степени, с учетом величины силы трения) между поверхностями «витков» резьбы 8 болта 1 и резьбы 17 компенсирующей втулки 12 за счет наличия гарантированного натяга между поверхностями этих «витков» по их средним диаметрам «d» и «D»), – предоставляет возможность достаточно просто и тонко регулировать фрикционное сопротивление (а подробнее, величину силы трения) между поверхностями «витков» резьбы 8 болта 7 и резьбы 17 компенсирующей втулки 12, за счет вариации характеристик этого участка застывшего слоя герметика 18, а именно, во-первых, путем подбора его (герметика 18) с определенными свойствами, например, касающихся его уплотнительных характеристик, во-вторых, путем подбора количества его (герметика 18) (выраженного через его объем, а значит через длину, толщину участка застывшего слоя герметика 18), что позволяет сравнительно легко достичь необходимой величины суммарного фрикционного сопротивления между резьбами болта 7 и компенсирующей втулки 12, соответствующей какому то моменту «стопорения» «L», при котором последние будут неподвижно соединены между собой и, тогда компенсирующая втулка 12 будет иметь возможность вывинчиваться из гайки 9 и перемещаться в направлении к кронштейну крепления педали тормоза 5 (или к кронштейну крепления панели приборов 4 – в другом устройстве 6) до упора своей опорной головкой 22 в него (в кронштейн 5 (или в кронштейн 4)) со стороны его внутренней поверхности 26 для компенсации зазора «В» между кронштейном 5 (или кронштейном 4) и кронштейном 3 (как это подробно показано в предыдущем абзаце текста описания), и далее, применение участка застывшего слоя герметика 18, (также, наряду с учетом величины фрикционного сопротивления (в большей степени, с учетом величины силы трения) между поверхностями «витков» резьбы 8 болта 7 и резьбы 17 компенсирующей втулки 12 за счет наличия гарантированного натяга между поверхностями этих «витков» по их средним диаметрам «d» и «D»), – предоставляет возможность болту 7 при последующем его вращении в первом направлении (в частном случае исполнения – в правом) преодолеть величину суммарного фрикционного сопротивления (силу трения) неподвижного соединения между своей наружной резьбой 8 первого направления (в частном случае исполнения – правой) и внутренней резьбой 17 первого направления (в частном случае исполнения – правой) компенсирующей втулки 12, т.е. преодолеть момент «стопорения» «L» и ввинтиться в компенсирующую втулку 12, тем самым переместиться до упора своей головкой 27, через шайбу 28, в кронштейн крепления педали тормоза 5 (или в кронштейн крепления панели приборов 4) со стороны его наружной поверхности 29 для фиксации кронштейна 5 (или кронштейна 4) и кронштейна 3.

В заявляемом решении применение участка застывшего слоя герметика 18 в конструкции каждого соединительно-компенсирующего устройства 6 силового узла возможно при изменении конструкции составляющих каждого из устройств 6, причем, в сторону их упрощения проектирования и изготовления, а именно, по сравнению с прототипом (где применена удлиненная обжимная гайка сложной конструкции с внутренней резьбой второго направления, выходящей на ее внутренний торец, и с внутренней резьбой первого направления, выходящей на ее наружный торец), в заявляемом решении гайка 9 выполнена более простой конструкцией, с одной внутренней резьбой 10 второго направления (в частности – левой) выходящей на оба ее торца 11, 16 и взаимодействующей только с наружной резьбой 13 второго направления компенсирующей втулки 12, которая по сравнению с прототипом (где применена компенсационная втулка с наружной резьбой второго направления и с внутренними зацепными элементами для соединения за счет трения с наружной резьбой первого направления болта), выполнена цельной с внутренней резьбой 17 первого направления (в частности – правой), взаимодействующей с наружной резьбой 8 первого направления болта 7 с гарантированным натягом, а в результате, упрощения в заявляемом решении конструкции гайки 9, по сравнению с сложной конструкцией удлиненной обжимной гайки прототипа, а также, исключения сложных расчетов при проектировании и изготовлении компенсирующей втулки 12, по сравнению с сложной конструкцией компенсационной втулки прототипа, и также, получения конструктивного решения достижения момента «стопорения» «L» и преодоления момента «стопорения» «L» болта 7 и компенсирующей втулки 12 за счет обеспечения натяга и применения участка застывшего слоя герметика 18 между их резьбами, - в целом упрощает каждое из соединительно-компенсирующих устройств 6, кроме того, упрощение конструкции гаек 9 устройств 6 позволяет их жестко закреплять в сквозных отверстиях кронштейна поперечины более простым способом – сваркой, посредством сварочных швов 15, к тому же, уменьшение габаритов гаек 9 устройств 6 по их длине положительно сказывается на увеличении свободного пространства над ними (под панелью приборов).

Таким образом, за счет того, что в предложенном техническом решении силового узла в каждом соединительно-компенсирующем устройстве гайка приварена посредством сварочных швов к кронштейну трубной поперечины и выполнена с единственной внутренней резьбой второго направления, выходящей, кроме как, на ее внутренний торец, еще и на ее наружный торец, а цилиндрическая боковая стенка компенсирующей втулки выполнена цельной с внутренней резьбой первого направления, взаимодействующей с наружной резьбой первого направления болта с гарантированным натягом, и кроме того, между внутренней резьбой первого направления компенсирующей втулки и наружной резьбой первого направления болта расположен участок застывшего слоя герметика, т е х н и ч е с к и й р е з у л ь т а т, заключающийся в упрощение силового узла передней части кузова автомобиля, и как следствие, в повышение технологичности его изготовления и сборки, выполняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации зазоров для автоматической компенсации зазоров между двумя компонентами | 2023 |

|

RU2815606C1 |

| УСТРОЙСТВО ДЛЯ РУЧНОГО ДУБЛИРУЮЩЕГО УПРАВЛЕНИЯ АВТОМОБИЛЕМ | 2010 |

|

RU2435680C1 |

| ЭКОМОБИЛЬ | 1997 |

|

RU2185991C2 |

| Устройство дублирующей педали акселератора для управления автомобилем напольного крепления | 2019 |

|

RU2720454C1 |

| УСТРОЙСТВО ДЛЯ РУЧНОГО ДУБЛИРУЮЩЕГО УПРАВЛЕНИЯ АВТОМОБИЛЕМ НАПОЛЬНОГО КРЕПЛЕНИЯ | 2015 |

|

RU2610755C1 |

| Кузов пожарного автомобиля и узел соединения | 2016 |

|

RU2656778C2 |

| УСТРОЙСТВО ДЛЯ РУЧНОГО УПРАВЛЕНИЯ ПЕДАЛЬЮ ТОРМОЗА АВТОМОБИЛЯ | 1991 |

|

RU2043215C1 |

| МАЛОГАБАРИТНЫЙ АВТОМОБИЛЬ-ТЯГАЧ | 2004 |

|

RU2271956C1 |

| СИЛОВОЕ УСТРОЙСТВО К КОМПЬЮТЕРУ ДЛЯ УПРАВЛЕНИЯ ВИРТУАЛЬНЫМ САМОЛЕТОМ | 2012 |

|

RU2498833C1 |

| УСТРОЙСТВО ДЛЯ РУЧНОГО ДУБЛИРУЮЩЕГО УПРАВЛЕНИЯ АВТОМОБИЛЕМ | 2014 |

|

RU2552784C1 |

Изобретение относится к области машиностроения. Силовой узел передней части кузова автомобиля содержит трубную поперечину, кронштейн трубной поперечины, жестко соединенный с ней, жестко соединенные между собой кронштейн крепления панели приборов и кронштейн крепления педали тормоза, каждый из которых жестко соединен своим задним концом посредством своего соединительно-компенсирующего устройства с кронштейном трубной поперечины. У каждого соединительно-компенсирующего устройства имеется болт, жестко закрепленная на кронштейне гайка с резьбой, выходящей на ее внутренний торец, компенсирующая втулка с наружной резьбой на цилиндрической боковой стенке. В каждом соединительно-компенсирующем устройстве гайка приварена к кронштейну. Цилиндрическая боковая стенка компенсирующей втулки выполнена цельной с внутренней резьбой, взаимодействующей с наружной резьбой болта с гарантированным натягом. Между внутренней резьбой компенсирующей втулки и наружной резьбой болта расположен участок застывшего слоя герметика. Достигается повышение технологичности его изготовления и сборки силового узла. 7 з.п. ф-лы, 4 ил.

1. Силовой узел передней части кузова автомобиля, содержащий трубную поперечину, предназначенную для крепления концевыми кронштейнами к кузову и для крепления на ней панели приборов, кронштейн трубной поперечины, жестко соединенный с ней, жестко соединенные между собой кронштейн крепления панели приборов и кронштейн крепления педали тормоза, предназначенные для жесткого соединения передними концами с кузовом, каждый из которых жестко соединен своим задним концом посредством своего соединительно-компенсирующего устройства с кронштейном трубной поперечины, причем у каждого соединительно-компенсирующего устройства имеется болт с наружной резьбой первого направления, жестко закрепленная на кронштейне трубной поперечины гайка с внутренней резьбой второго направления, выходящей на ее внутренний торец, компенсирующая втулка с наружной резьбой второго направления на цилиндрической боковой стенке, отличающийся тем, что в каждом соединительно-компенсирующем устройстве гайка приварена посредством сварочных швов к кронштейну трубной поперечины и выполнена с единственной внутренней резьбой второго направления, выходящей и на ее наружный торец, а цилиндрическая боковая стенка компенсирующей втулки выполнена цельной с внутренней резьбой первого направления, взаимодействующей с наружной резьбой первого направления болта с гарантированным натягом, кроме того, между внутренней резьбой первого направления компенсирующей втулки и наружной резьбой первого направления болта расположен участок застывшего слоя герметика.

2. Силовой узел передней части кузова автомобиля по п.1, отличающийся тем, что наружная резьба первого направления болта и внутренняя резьба первого направления компенсирующей втулки каждого соединительно-компенсирующего устройства выполнены правыми.

3. Силовой узел передней части кузова автомобиля по п.1 или 2, отличающийся тем, что наружная резьба первого направления болта и внутренняя резьба первого направления компенсирующей втулки каждого соединительно-компенсирующего устройства выполнены метрическими.

4. Силовой узел передней части кузова автомобиля по п.1, отличающийся тем, что наружная резьба второго направления компенсирующей втулки и единственная внутренняя резьба второго направления гайки каждого соединительно-компенсирующего устройства выполнены левыми.

5. Силовой узел передней части кузова автомобиля по п.1 или 4, отличающийся тем, что наружная резьба второго направления компенсирующей втулки и единственная внутренняя резьба второго направления гайки каждого соединительно-компенсирующего устройства выполнены метрическими.

6. Силовой узел передней части кузова автомобиля по п.1, отличающийся тем, что гайка каждого соединительно-компенсирующего устройства приварена посредством сварочных швов к кронштейну трубной поперечины со стороны его наружной поверхности.

7. Силовой узел передней части кузова автомобиля по п.1, отличающийся тем, что гарантированный натяг в резьбовом соединении компенсирующей втулки с болтом каждого соединительно-компенсирующего устройства обеспечивается по среднему диаметру наружной резьбы первого направления болта и среднему диаметру внутренней резьбы первого направления компенсирующей втулки.

8. Силовой узел передней части кузова автомобиля по п.1, отличающийся тем, что в каждом соединительно-компенсирующем устройстве длина участка застывшего слоя герметика между внутренней резьбой первого направления компенсирующей втулки и наружной резьбой первого направления болта составляет не менее одну третью длины наружной резьбы последнего.

| 0 |

|

SU157915A1 | |

| МОНТАЖНАЯ КОНСТРУКЦИЯ ВОДИТЕЛЬСКОГО МЕСТА В ТРАНСПОРТНОМ СРЕДСТВЕ | 2012 |

|

RU2606159C2 |

| НЕСУЩАЯ КОНСТРУКЦИЯ КАБИНЫ АВТОМОБИЛЯ | 2012 |

|

RU2509675C1 |

| FR 2925008 B1, 14.05.2010 | |||

| KR 101691965 B1, 03.01.2017 | |||

| DE 102012100611 A1, 07.03.2013. | |||

Авторы

Даты

2024-04-23—Публикация

2024-01-11—Подача