ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к активированному углю, адсорбирующему пер- и полифторалкильные (т.е. перфторалкильные и полифторалкильные) соединения, для улавливания пер- и полифторалкильных соединений, содержащихся в образце атмосферного воздуха.

УРОВЕНЬ ТЕХНИКИ

[0002]

Пер- и полифторалкильные соединения представляют собой фторзамещенные алифатические соединения, обладающие высокой термостойкостью, высокой химической стойкостью и высокой активностью модификации поверхности. Пер- и полифторалкильные соединения широко используются в промышленных применениях, таких как средства для обработки поверхностей, упаковочные материалы, жидкие огнетушащие вещества, и в химических применениях, в которых используют преимущества, связанные с описанными выше характеристиками.

[0003]

Поскольку некоторые пер- и полифторалкильные соединения являются высокостойкими химическими веществами, они нелегко разлагаются в естественных условиях после поступления в окружающую среду. По этой причине в последние годы пер- и полифторалкильные соединения были признаны стойкими органическими загрязнителями (POP, СОЗ), а с 2010 года производство и использование перфтороктансульфоновой кислоты (PFOS) (название IUPAC: 1,1,2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-гептадекафтороктан-1-сульфоновая кислота) регулируется Стокгольмской конвенцией о стойких органических загрязнителях (Конвенция о СОЗ).

[0004]

Следует отметить, что перфторалкильные соединения имеют полностью фторированную линейную алкильную группу и являются веществами, представленными химической формулой (ii). Их примеры включают перфтороктансульфоновую кислоту (PFOS) и перфтороктановую кислоту (PFOA) (название IUPAC: 2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктановая кислота).

[0005]

[Формула 2]

[0006]

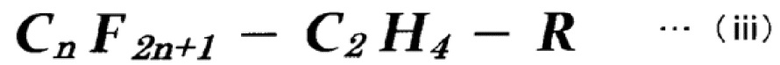

Полифторалкильные соединения относятся к соединениям, имеющим алкильную группу, в которой некоторые из их атомов водорода замещены атомами фтора, и являются веществами, представленными химической формулой (iii). Их примеры включают фтортеломерные спирты.

[0007]

[Формула 3]

[0008]

Таким образом, пер- и полифторалкильные соединения остаются в природной среде (в воде, почвах и атмосфере), и, соответственно, исследуется создание методов количественного определения пер- и полифторалкильных соединений. Сложной задачей для исследования количественных методов определения является разработка улавливающих материалов, обладающих высокой эффективностью адсорбции и десорбции пер- и полифторалкильных соединений. Воду или воздух, в качестве образца, содержащего следовые количества пер- и полифторалкильных соединений, приводят в контакт с улавливающим материалом для улавливания пер- и полифторалкильных соединений, и соединения, адсорбированные на улавливающем материале, десорбируются в экстракционную жидкость на стадии экстракции и концентрируются. После концентрирования количественное измерение может быть выполнено с помощью такого устройства, как ЖХМС/МС или ГХ-МС/МС, для измерения концентрации пер- и полифторалкильных соединений, содержащихся в образце.

[0009]

В качестве существующего улавливающего материала был предложен, например, органический адсорбирующий материал на основе фтора, состоящий из циклодекстринового полимера (патентный документ 1). Этот адсорбирующий материал не подходит для использования в качестве улавливающего материала, используемого для количественных измерений, поскольку он предназначен только для адсорбции, и соединения не могут быть из него десорбированы. Кроме того, циклодекстриновый полимер находится в форме порошка или тонкодисперсных частиц и имеет такие проблемы, как сложность в обращении, высокое сопротивление при прохождении жидкости или аэрации и риск утечки тонкодисперсного порошка на вторичную сторону.

[0010]

Кроме того, пер- и полифторалкильные соединения остаются в окружающей среде в различных формах, обладающих широким спектром физико-химических свойств, а существующие адсорбционные материалы не обладают достаточной улавливающей способностью, в результате чего возникает проблема, заключающаяся в невозможности точного количественного измерения.

[0011]

Заявитель исследовал активированный уголь в качестве улавливающего материала для пер- и полифторалкильных соединений и обнаружил, что он позволяет улавливать пер- и полифторалкильные соединения и в значительной степени способствует точному количественному измерению.

[ПЕРЕЧЕНЬ ССЫЛОК]

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

[0012]

[PTL 1]: Не прошедшая экспертизу патентная публикация Японии (Kokai) № 2012-101159

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[ТЕХНИЧЕСКАЯ ЗАДАЧА]

[0013]

Настоящее изобретение было разработано с учетом вышеуказанных пунктов и, в частности, предлагает активированный уголь, адсорбирующий пер- и полифторалкильные соединения, который способен улавливать с возможностью десорбции пер- и полифторалкильные соединения в образце атмосферного воздуха, и корпус фильтра, его использующий.

[РЕШЕНИЕ ЗАДАЧИ]

[0014]

В частности, первый аспект изобретения относится к активированному углю, адсорбирующему пер- и полифторалкильные соединения для осуществления адсорбции с возможностью десорбции пер- и полифторалкильных соединений в образце атмосферного воздуха, причем активированный уголь включает активированный угольный адсорбент, имеющий удельную поверхность по БЭТ 900 м2/г или более.

[0015]

Второй аспект изобретения относится к адсорбирующему пер- и полифторалкильные соединения активированному углю согласно первому аспекту изобретения, в котором суммарный объем (Vmic) микропор 1 нм или менее активированного угольного адсорбента составляет 0,35 см3/г или более.

[0016]

Третий аспект изобретения относится к адсорбирующему пер- и полифторалкильные соединения активированному углю согласно первому или второму аспекту изобретения, в котором суммарный объем (Vmet) мезопор 2-60 нм активированного угольного адсорбента составляет 0,02 см3/г или более.

[0017]

Четвертый аспект изобретения относится к адсорбирующему пер- и полифторалкильные соединения активированному углю по любому из первого-третьего аспектов изобретения, в котором разница объемов (Vs) между суммарным объемом (Vmic) микропор и суммарным объемом (Vmet) мезопор активированного угольного адсорбента, определяемая по следующей формуле (i), составляет 0,45 или более.

[0018]

[Формула 1]

[0019]

Пятый аспект изобретения относится к адсорбирующему пер- и полифторалкильные соединения активированному углю по любому из первого-четвертого аспектов изобретения, в котором количество поверхностного оксида активированного угольного адсорбента составляет 0,10 мЭкв/г или более.

[0020]

Шестой аспект изобретения относится к адсорбирующему пер- и полифторалкильные соединения активированному углю по любому из первого-пятого аспектов изобретения, в котором активированный угольный адсорбент представляет собой волокнистый активированный уголь.

[0021]

Седьмой аспект изобретения относится к корпусу фильтра садсорбирующим пер- и полифторалкильные соединения активированным углем, в котором содержится адсорбирующий активированный уголь в соответствии с любым из первого-шестого аспектов изобретения.

[ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ]

[0022]

Что касается активированного угля, адсорбирующего пер- и полифторалкильные соединения, по первому аспекту изобретения, поскольку предлагается активированный уголь, адсорбирующий пер- и полифторалкильные соединения для осуществления адсорбции с возможностью десорбции пер- и полифторалкильных соединений в образце атмосферного воздуха, где активированный уголь включает активированный угольный адсорбент, имеющий удельную поверхность по БЭТ 900 м2/г или более, соединения, которые считались трудными для количественного измерения, могут быть уловлены с возможностью десорбции.

[0023]

Что касается активированного угля, адсорбирующего пер- и полифторалкильные соединения, по второму аспекту изобретения, поскольку в первом аспекте изобретения суммарный объем (Vmic) микропор 1 нм или менее активированного угольного адсорбента составляет 0,35 см3/г или более, пер- и полифторалкильные соединения могут быть эффективно уловлены с возможностью десорбции.

[0024]

Что касается активированного угля, адсорбирующего пер- и полифторалкильные соединения, по третьему аспекту изобретения, поскольку в первом или втором аспекте изобретения суммарный объем (Vmet) мезопор 2-60 нм активированного угольного адсорбента составляет 0,02 см3/г или более, пер- и полифторалкильные соединения могут быть эффективно уловлены с возможностью десорбции.

[0025]

Что касается активированного угля, адсорбирующего пер- и полифторалкильные соединения, по четвертому аспекту изобретения, поскольку в любом из первого-третьего аспектов изобретения разница объемов (Vs) между суммарным объемом (Vmic) микропор и суммарным объемом (Vmet) мезопор активированного угольного адсорбента, определяемая по следующей формуле (i), составляет 0,45 или более, пер- и полифторалкильные соединения могут быть эффективно уловлены с возможностью десорбции.

[0026]

Что касается активированного угля, адсорбирующего пер- и полифторалкильные соединения, по пятому аспекту изобретения, поскольку в любом из первого-четвертого аспектов изобретения количество поверхностного оксида активированного угольного адсорбента составляет 0,10 мЭкв/г или более, может быть обеспечена не только эффективность адсорбции за счет пор активированного угля, но также может быть обеспечена химическая адсорбционная способность, и эффективность адсорбции пер- и полифторалкильных соединений может быть дополнительно улучшена.

[0027]

Что касается активированного угля, адсорбирующего пер- и полифторалкильные соединения, по шестому аспекту изобретения, поскольку в любом из первого-пятого аспектов изобретения активированный угольный адсорбент представляет собой волокнистый активированный уголь, повышается эффективность контакта с пер- и полифторалкильными соединениями, за счет чего может быть улучшена эффективность адсорбции.

[0028]

Что касается корпуса фильтра с активированным углем, адсорбирующим пер- и полифторалкильные соединения, по седьмому аспекту изобретения, поскольку в нем содержится адсорбирующий активированный уголь в соответствии с любым из первого-шестого аспектов изобретения, можно обеспечить хорошее удобство в обращении при одновременном увеличении эффективности улавливания пер- и полифторалкильных соединений.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0029]

Активированный уголь, адсорбирующий пер- и полифторалкильные соединения по настоящему изобретению, состоит из волокнистого активированного угля или гранулированного активированного угля. Волокнистый активированный уголь представляет собой активированный уголь, полученный путем карбонизации и активации соответствующих волокон, и его примеры включают активированные угли на основе фенольной смолы, на основе акриловой смолы, на основе целлюлозы и на основе каменноугольного пека. Длина волокна, диаметр поперечного сечения и т.д. являются соответствующими.

[0030]

Примеры сырьевого материала для гранулированных активированных углей включают такие сырьевые материалы, как древесина (древесные отходы, древесина от рубки и опилки), выжимки из кофейных зерен, рисовая шелуха, кокосовая шелуха, кора и фруктовые орехи. Эти природные сырьевые материалы имеют тенденцию к образованию пор в результате карбонизации и активации. Кроме того, поскольку их использование является вторичным использованием отходов, их можно приобрести по низкой цене. Термически обработанные продукты, полученные из синтетических смол, такие как шины, нефтяной пек, уретановые смолы, фенольные смолы и уголь, также могут быть использованы в качестве сырьевых материалов.

[0031]

Сырьевой материал активированного угля карбонизируется нагреванием в диапазоне температур от 200°C до 600°C, если необходимо, для образования мелких пор. Затем сырьевой материал активированного угля подвергается воздействию водяного пара и газообразного диоксида углерода в диапазоне температур от 600°C до 1200°C и активируется. В результате получается активированный уголь, имеющий различные развитые поры. В качестве альтернативы, например, активация хлоридом цинка может использоваться в качестве активации. Кроме того, также осуществляется последовательная очистка.

[0032]

Физические свойства активированного угля, полученного таким образом, определяют эффективность адсорбции адсорбируемого вещества. Эффективность адсорбции активированного угля для адсорбции пер- и полифторалкильных соединений, которые являются целевыми веществами, подлежащими адсорбции по настоящему изобретению, определяется удельной поверхностью, которая является показателем, представляющим количество пор, образованных в активированном угле. При этом, как используется в настоящем документе, удельная поверхность каждого примера приготовления измеряется методом БЭТ (метод Брунауэра, Эммета и Теллера).

[0033]

Активированный уголь также определяется по размеру пор. В случае адсорбирующего материала, такого как активированный уголь, присутствуют все микропоры, мезопоры и макропоры. В зависимости от того, какой диапазон пор среди них лучше развит, цель и эффективность адсорбции активированного угля будут меняться. Активированный уголь по настоящему изобретению необходим для эффективной адсорбции с возможностью десорбции молекул пер- и полифторалкильных соединений.

[0034]

Кроме того, на поверхности активированного угля присутствуют кислотные функциональные группы. Кислотные функциональные группы, которые увеличиваются из-за поверхностного окисления активированного угля, в основном представляют собой гидрофильные группы, такие как карбоксильные группы и фенольные гидроксильные группы. Кислотные функциональные группы на поверхности активированного угля влияют на способность улавливания. Количество этих кислотных функциональных групп можно рассматривать как количество поверхностного оксида. Когда количество поверхностного оксида активированного угля увеличивается, гидрофильность поверхности активированного угля увеличивается, и считается, что эффективность улавливания фтортеломерных спиртов, имеющих гидрофильную группу, в частности, среди пер- и полифторалкильных соединений, улучшается.

[0035]

Примеры способа увеличения поверхностного оксида активированного угля включают следующие способы. Одним из них является способ стимулирования окисления поверхностных остатков путем повторения стадии нагревания для увеличения числа кислотных функциональных групп. Это окисление в воздушной атмосфере или атмосфере кислорода. В качестве альтернативы, в то же время воздух с температурой 25-40 °C и влажностью 60-90% также вводится в воздушную атмосферу. Затем, с помощью нагревания при 150-900 °С в течение 1-10 ч, может быть получен активированный уголь, имеющий повышенное количество поверхностного оксида. Считается, что из-за нагрева влажным воздухом углеводородные группы, такие как алкильные группы, присутствующие на поверхности активированного угля, окисляются, и гидроксильные группы воды вводятся на поверхность, в результате чего количество кислотных функциональных групп увеличивается.

[0036]

Другой способ заключается в окислении поверхности активированного угля окислителем для увеличения поверхностных оксидов. Примеры окислителя включают хлорноватистую кислоту и пероксид водорода. Активированный уголь, имеющий повышенное количество поверхностного оксида, может быть получен путем погружения активированного угля в жидкость, содержащую такой окислитель, и последующей сушки. Количество кислотных функциональных групп на поверхности активированного угля может быть измерено как количество поверхностного оксида, как показано в каждом примере приготовления, описанном ниже.

[0037]

Эффективность адсорбции активированного угля для осуществления адсорбции с возможностью десорбции пер- и полифторалкильных соединений в образце атмосферного воздуха демонстрировали с помощью задания удельной поверхности на уровне 900 м2/г или более, как указано в примерах, описанных ниже. Когда поры активированного угля сформированы до определенного уровня или более, обеспечивается эффективность адсорбции соединений.

[0038]

Кроме того, было обнаружено, что распределение пор, образованных на активированном угле, также способствует адсорбции пер- и полифторалкильных соединений в образце атмосферного воздуха. Используемый здесь термин «микропоры» относится к порам, имеющим диаметр пор 1 нм или менее, и как можно вывести из примеров, описанных ниже, и когда суммарный объем (Vmic) микропор составляет 0,35 см3/г или более, эффективность адсорбции пер- и полифторалкильных соединений в образце атмосферного воздуха улучшается. В настоящем описании объем микропор размером 1 нм или менее в каждом примере приготовления измеряется методом MP (метод микропор). Считается, что соединения легко улавливаются в порах, когда микропоры сформированы до определенного уровня или более.

[0039]

Кроме того, как используется в данном описании, термин «мезопоры» относится к порам, имеющим диаметр пор в диапазоне 2-60 нм, и как можно вывести из примеров, описанных ниже, когда суммарный объем (Vmet) мезопор составляет 0,02 см3/г или более, эффективность адсорбции пер- и полифторалкильных соединений в образце атмосферного воздуха улучшается. В данном описании объем мезопор в диапазоне 2-60 нм каждого примера приготовления измеряется методом DH (метод Доллимора-Хилла). Поскольку измерение выполняется методом DH, целью измерения являются поры 2,43-59,72 нм. Считается, что соединения могут легко проникать даже в микропоры, когда мезопоры сформированы до определенного уровня или более.

[0040]

В дополнение к этому, считается, что разница между объемом микропор и объемом мезопор также вносит вклад в эффективную адсорбцию пер- и полифторалкильных соединений. Как следует из примеров, описанных ниже, путем задания разницы объемов (Vs) между суммарным объемом (Vmic) микропор и суммарным объемом (Vmet) мезопор на уровне 0,45 или более, пер- и полифторалкильные соединения в образце атмосферного воздуха могут быть эффективно адсорбированы с возможностью десорбции. Считается, что при использовании активированного угля с хорошо развитыми микропорами в дополнение к отсутствию чрезмерно развитых мезопор, эффективность адсорбции пер- и полифторалкильных соединений улучшается, и соединения могут быть беспрепятственно десорбированы во время последующей операции экстракции, в результате чего количественное измерение может быть удовлетворительно осуществлено.

[0041]

Далее, путем задания количества поверхностного оксида на уровне 0,10 мЭкв/г или более, гидрофильность поверхности активированного угля может быть улучшена, и пер- и полифторалкильные соединения в образце атмосферного воздуха могут быть эффективно адсорбированы.

ПРИМЕРЫ

[0042]

[Использованные активированные угольные адсорбенты]

Авторы изобретения использовали следующие сырьевые материалы для получения активированных углей, адсорбирующих пер- и полифторалкильные соединения.

- Волокнистый активированный уголь:

Волокнистый активированный уголь «CF» (средний диаметр волокон: 15 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C1};

Волокнистый активированный уголь «FE3010» (средний диаметр волокон: 15 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C2};

Волокнистый активированный уголь «FE3012» (средний диаметр волокон: 15 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C3};

Волокнистый активированный уголь «FE3013» (средний диаметр волокон: 15 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C4};

Волокнистый активированный уголь «FE3015» (средний диаметр волокон: 15 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C5};

Волокнистый активированный уголь «FE3018» (средний диаметр волокон: 15 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C6};

- Гранулированный активированный уголь:

Активированный уголь из скорлупы кокосового ореха «CW480SZ» (средний размер частицы: 250 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C7}; и

Фенолформальдегидный активированный уголь «QW250» (средний размер частицы: 250 мкм): производится Futamura Chemical Co., Ltd. {в дальнейшем обозначается C8}.

[0043]

[Эффективность улавливания пер- и полифторалкильных соединений в образце атмосферного воздуха - Эксперимент 1]

Авторы изобретения проводили эксперимент 1 по улавливанию пер- и полифторалкильных соединений в образце атмосферного воздуха, используя следующие примеры приготовления 1-5.

[0044]

[Получение примеров приготовления]

<Пример приготовления 1>

Волокнистый активированный уголь «CF» (C1), полученный карбонизацией волокон фенольной смолы, которая являются тем же сырьевым материалом, что и FE3010, при 600°C использовали в качестве активированного угля примера приготовления 1.

[0045]

<Пример приготовления 2>

Волокнистый активированный уголь «FE3015» (C5) производства Futamura Chemical использовали в качестве активированного угля примера приготовления 2.

[0046]

<Пример приготовления 3>

10 г волокнистого активированного угля «FE3010» (C2) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 6%, выдерживали в течение 150 ч, затем извлекали и сушили для получения активированного угля примера приготовления 3.

[0047]

<Пример приготовления 4>

10 г волокнистого активированного угля «FE3015» (C5) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 6%, выдерживали в течение 70 ч, затем извлекали и сушили для получения активированного угля примера приготовления 4.

[0048]

<Пример приготовления 5>

10 г волокнистого активированного угля «FE3018» (C6) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 6%, выдерживали в течение 50 ч, затем извлекали и сушили для получения активированного угля примера приготовления 5.

[0049]

[Активированный уголь - Измерение 1]

[Количество поверхностного оксида]

Для определения количества поверхностного оксида (мЭкв/г)с использованием метода Бема, адсорбирующий активированный уголь каждого примера взбалтывали в 0,05 н. водном растворе гидроксида натрия, фильтровали и фильтрат нейтрализовали 0,05 н. соляной кислотой. Количество гидроксида натрия во время титрования использовали в качестве количества поверхностного оксида.

[0050]

[Удельная поверхность по БЭТ]

Удельную поверхность (м2/г) определяли методом БЭТ путем измерения изотермы адсорбции азота при 77 К (-195,15 °C) с использованием автоматического устройства для измерения удельной поверхности/распределения пор «BELSORP-mini II» производства MicrotracBEL Corporation.

[0051]

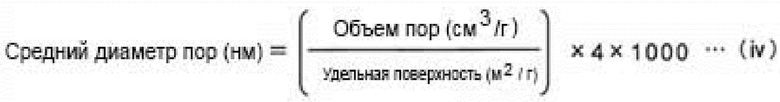

[Средний диаметр пор]

Средний диаметр пор (нм) рассчитывали по формуле (iv) с использованием значений объема пор (см3/г) и удельной поверхности (м2/г), предполагая, что форма пор цилиндрическая.

[0052]

[Формула 4]

[0053]

В таблице 1 приведены физические характеристики активированных углей примеров приготовления 1-5. В верхней части таблицы 1 показано количество поверхностного оксида (мЭкв/г), удельная поверхность по БЭТ (м2/г), средний диаметр пор (нм) и средний диаметр волокон (мкм).

[0054]

[Таблица 1]

[0055]

[Эффективность улавливания пер- и полифторалкильных соединений в образце атмосферного воздуха - Измерение 1]

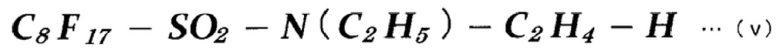

Оценку проводили с использованием фтортеломерных спиртов (в дальнейшем обозначаются «FTOHs») и этилперфтороктаносульфамида (название IUPAC: N-этил-1,1,2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-гептадекафтороктан-1-сульфоамид) (в дальнейшем обозначается «N-EtFOSA») в качестве пер- и полифторалкильных соединений. FTOHs представляют собой вещества, представленные указанной выше химической формулой (ii), и названия веществ различаются в зависимости от количества атомов углерода. Например, в случае C8F17CH2CH2OH, данный FTOH обозначается как 8:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,10-гептадекафтор-1-деканол). N-etFOSA представляет собой вещество, представленное следующей химической формулой (v).

[0056]

[Формула 5]

[0057]

Каждое стандартное вещество разбавляли до 100 ч/млрд метанолом, его 100 мкл добавляли в эластичный пенополиуретан (PUF), и это отверждали на первой стадии. Затем 1,2 г адсорбирующего активированного угля примера приготовления засыпали в корпус диаметром 45 мм на второй стадии, и воздух при температуре 22-24 °C аэрировали через PUF первой стадии и волокнистый активированный уголь второй стадии со скоростью 20 л/мин в течение 48 ч.

[0058]

После аэрации активированный угольный адсорбент примера приготовления в достаточной степени перемешивали при контакте с 15 мл смешанного растворителя, содержащего дихлорметан и этилацетат в качестве основных компонентов, с последующим центрифугированием и разделением твердой и жидкой фаз, и экстракт собирали.

[0059]

Экстракт количественно измеряли, используя ГХ-МС/МС (Quatri micro GC производства Waters Corporation) в режиме MRM, и подтверждали эффективность улавливания.

[0060]

В таблице 2 показана степень извлечения (%) фтортеломерного спирта (FTOH) для каждого целевого вещества для активированных углей примеров приготовления 1-5. Целевыми веществами являлись 4:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,6-нонафтор-1-гексанол), 6:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,7,7,8,8,8-тридекафтор-1-октанол), 8:2FTOH, 10:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,12-генейкозафтор-1-додеканол) и N-EtFOSA.

[0061]

[Таблица 2]

[0062]

Следует отметить, что в таблицах обозначение «Н/О» указывает, что значение находится ниже поддающегося количественной оценке нижнего предела. В некоторых случаях степень извлечения составляла 150% или более из-за явления совместного элюирования, при котором массовое число влияет на один и тот же фрагмент.

[0063]

[Эффективность улавливания пер- и полифторалкильных соединений в образце атмосферного воздуха - Эксперимент 2]

Затем авторы изобретения повторно проанализировали оптимальный переход и энергию столкновения в режиме MRM ГХ-МС/МС, используя примеры приготовления с 6 по 21 ниже, и в более точных аналитических условиях провели эксперимент 2 по улавливанию пер- и полифторалкильных соединений в образце атмосферного воздуха.

[0064]

[Получение примеров приготовления]

<Пример приготовления 6>

10 г волокнистого активированного угля «CF» (C1) производства Futamura Chemical использовали в качестве активированного угля примера приготовления 6.

[0065]

<Пример приготовления 7>

10 г волокнистого активированного угля «CF» (C1) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 220 ч, затем извлекали и сушили для получения активированного угля примера приготовления 7.

[0066]

<Пример приготовления 8>

10 г волокнистого активированного угля «FE3010» (C2) производства Futamura Chemical использовали в качестве активированного угля примера приготовления 8.

[0067]

<Пример приготовления 9>

10 г волокнистого активированного угля «FE3010» (C2) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 150 ч, затем извлекали и сушили для получения активированного угля примера приготовления 9.

[0068]

<Пример приготовления 10>

10 г волокнистого активированного угля «FE3012» (C3) производства Futamura Chemical использовали в качестве активированного угля примера приготовления 10.

[0069]

<Пример приготовления 11>

10 г волокнистого активированного угля «FE3012» (C3) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 100 ч, затем извлекали и сушили для получения активированного угля примера приготовления 11.

[0070]

<Пример приготовления 12>

10 г волокнистого активированного угля «FE3013» (C4) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 1,5%, выдерживали в течение 70 ч, затем извлекали и сушили для получения активированного угля примера приготовления 12.

[0071]

<Пример приготовления 13>

10 г волокнистого активированного угля «FE3015» (C5) производства Futamura Chemical использовали в качестве активированного угля примера приготовления 13.

[0072]

<Пример приготовления 14>

10 г волокнистого активированного угля «FE3015» (C5) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 1,5%, выдерживали в течение 40 ч, затем извлекали и сушили для получения активированного угля примера приготовления 14.

[0073]

<Пример приготовления 15>

10 г волокнистого активированного угля «FE3015» (C5) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 70 ч, затем извлекали и сушили для получения активированного угля примера приготовления 15.

[0074]

<Пример приготовления 16>

10 г волокнистого активированного угля «FE3015» (C5) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 14,0%, выдерживали в течение 350 ч, затем извлекали и сушили для получения активированного угля примера приготовления 16.

[0075]

<Пример приготовления 17>

10 г волокнистого активированного угля «FE3015» (C5) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 18,9%, выдерживали в течение 480 ч, затем извлекали и сушили для получения активированного угля примера приготовления 17.

[0076]

<Пример приготовления 18>

10 г волокнистого активированного угля «FE3018» (C6) производства Futamura Chemical использовали в качестве активированного угля примера приготовления 18.

[0077]

<Пример приготовления 19>

10 г волокнистого активированного угля «FE3018» (C6) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 50 ч, затем извлекали и сушили для получения активированного угля примера приготовления 19.

[0078]

<Пример приготовления 20>

10 г активированного угля из скорлупы кокосового ореха «CW480SZ» (C7) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 70 ч, затем извлекали и сушили для получения активированного угля примера приготовления 20.

[0079]

<Пример приготовления 21>

10 г фенолформальдегидного активированного угля «QW250» (C8) производства Futamura Chemical погружали в 500 мл раствора пероксида водорода концентрации 4,2%, выдерживали в течение 70 ч, затем извлекали и сушили для получения активированного угля примера приготовления 21.

[0080]

[Активированный уголь - измерение 2]

Поверхностные оксиды, удельную поверхность и средний диаметр пор в примерах приготовления с 6 по 21 определяли таким же образом, как и в случае «Активированный уголь - измерение 1» выше.

[0081]

[Объем микропор]

Объем пор измеряли методом адсорбции азота с использованием автоматического устройства для измерения удельной поверхности/распределения пор («BELSORP-mini II» производства MicrotracBEL Corporation). Суммарный объем (Vmic) микропор (см3/г), который представляет собой объем пор в диапазоне диаметров пор 1 нм или менее, из примеров приготовления с 6 по 21, получали путем анализа значения dV/dD в диапазоне диаметров пор 1 нм или менее из t-графика изотермы адсорбции газообразного азота методом MP.

[0082]

[Объем мезопор]

Значения dV/dD в диапазоне диаметров пор 2-60 нм анализировали методом DH по изотерме адсорбции газообразного азота. Диапазон диаметров пор 2-60 нм в программном обеспечении для анализа составлял 2,43-59,72 нм. Из результата данного анализа получали суммарный объем (Vmet) мезопор (см3/г), который представляет собой объем пор в диапазоне диаметров пор 2-60 нм в примерах приготовления с 6 по 21.

[0083]

[Разница объемов]

Разница объемов (Vs) примеров приготовления с 6 по 21 представляет собой значение, полученное вычитанием суммарного объема (Vmet) мезопор (см3/г) из суммарного объема (Vmic) микропор (см3/г), и рассчитывалась по приведенной выше формуле (i).

[0084]

Физические характеристики активированных углей из примеров приготовления с 6 по 21 показаны в таблицах 3 и 4. В верхней части таблицы 3 показано количество поверхностного оксида (мЭкв/г), удельная поверхность по БЭТ (м2/г), средний диаметр пор (нм), объем (Vmic) микропор (см3/г), объем (Vmet) мезопор (см3/г) и разница объемов (Vs) (см3/г).

[0085]

[Таблица 3]

[0086]

[Таблица 4]

[0087]

[Таблица 5]

[0088]

[Эффективность улавливания пер- и полифторалкильных соединений в образце атмосферного воздуха - Измерение 2]

Примеры получения с 6 по 21 оценивали с использованием FTOHs в качестве пер- и полифторалкильных соединений таким же образом, как и в эксперименте 1 по улавливанию выше.

[0089]

Каждое стандартное вещество разбавляли метанолом до 100 нг/мл (100 ч/млрд), его 100 мкл добавляли в эластичный пенополиуретан (PUF), и это отверждали на первой стадии. Затем активированный уголь примера приготовления засыпали в корпус диаметром 47 мм на второй стадии, так что толщина во время заполнения составляла приблизительно 2 мм, и воздух при 22-24 °C аэрировали через PUF первой стадии и волокнистый активированный уголь второй стадии со скоростью 20 л/мин в течение 48 ч.

[0090]

После аэрации активированный уголь примера приготовления переносили в центрифужную пробирку из полипропилена (вместимость: 15 мл) и добавляли туда 10 мл смешанного растворителя, содержащего дихлорметан и этилацетат в качестве основных компонентов. Центрифужную пробирку встряхивали при 225 об/мин в течение 10 минут, и затем собирали экстракт. Данный процесс экстракции повторяли два раза подряд, и собирали в общей сложности 30 мл экстракта.

[0091]

Собранный экстракт концентрировали до 1 мл с помощью концентратора для распыления азота, и затем экстракт количественно измеряли, используя ГХ-МС/МС («GCMS-TQ8050» производства Shimadzu Corporation) в режиме MRM, и подтверждали эффективность улавливания.

[0092]

В таблицах с 6 по 8 показана степень извлечения (%) фтортеломерных спиртов (FTOHs) для каждого целевого вещества для активированных углей примеров приготовления с 6 по 21. Целевыми веществами являлись 4:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,6-нонафтор-1-гексанол), 6:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,7,7,8,8,8-тридекафтор-1-октанол), 8:2FTOH и 10:2FTOH (название IUPAC: 3,3,4,4,5,5,6,6,7,7,8,8,9,9,10,10,11,11,12,12,12-генейкозафтор-1-додеканол).

[0093]

[Таблица 6]

[0094]

[Таблица 7]

[0095]

[Таблица 8]

[0096]

Следует отметить, что в таблицах обозначение «Н/О» указывает, что значение находится ниже поддающегося количественной оценке нижнего предела. По сравнению с экспериментом 1 по улавливанию, для каждого числового значения вариация измеренного значения масс-спектрометрии была уменьшена.

[0097]

[Результаты и обсуждение]

В примерах приготовления с 6 по 9 степень извлечения была ниже нижнего предела количественной оценки для каждого из FTOHs, и адсорбция целевых веществ была недостаточной. Предполагается, что эффективность адсорбции не проявлялась из-за отсутствия пор или удельной поверхности, необходимой для адсорбции целевых веществ.

[0098]

Примеры приготовления с 10 по 21 были способны извлекать каждый из FTOHs. Когда удельная поверхность по БЭТ составляла 900 м2/г или более, было показано, что целевые вещества адсорбировались. Делается вывод, что параметр удельной поверхности активированного угля оказывает определенное влияние на эффективность адсорбции каждого FTOH. В частности, примеры приготовления с 10 по 19, в которых были представлены волокнистые активированные угли, показали хорошие результаты 50% или более в степени извлечения FTOHs. С точки зрения эффективности контакта между целевым веществом и активированным углем считается, что адсорбция FTOH может быть выполнена более эффективно при использовании волокнистого активированного угля.

[0099]

Также было показано, что эффективность адсорбции FTOHs была выше при использовании активированного угля с развитыми микропорами и мезопорами. В примерах приготовления 6 и 7 считается, что, поскольку ни микропоры, ни мезопоры не были развиты, FTOH не адсорбировался. В примерах 8 и 9 приготовления считается, что, поскольку микропоры были развиты, а мезопоры - нет, количество мезопор, присутствующих на стороне входа пор активированного угля, было небольшим, в результате чего молекулы FTOH не вводились беспрепятственно в микропоры и не были адсорбированы.

[0100]

Поскольку считается, что примеры приготовления с 10 по 21 имели большие поровые объемы, как микропор, так и мезопор, а также те и другие поры были в достаточной степени развиты, можно сделать вывод, что молекулы FTOH беспрепятственно вводились в поры активированного угля и была продемонстрирована превосходная эффективность адсорбции. Примеры приготовления с 12 по 19 продемонстрировали особенно превосходную эффективность извлечения FTOH. Каждый из примеров приготовления с 12 по 19 характеризуется тем, что поровый объем микропор является большим, а поровый объем мезопор не является особенно большим, хотя мезопоры развиты. Считается, что после адсорбции молекул FTOH в микропорах, молекулы, вероятно, будут беспрепятственно десорбироваться из пор во время операции экстракции, и, таким образом, была продемонстрирована особенно хорошая степень извлечения.

[0101]

И наоборот, примеры приготовления 20 и 21 считаются активированными углями, имеющими поры, развитые сложным образом от крупных пор до мелких пор, поскольку поровые объемы как микропор, так и мезопор являются большими. Предполагается, что молекулы FTOH, адсорбированные в сложно развитых порах, с меньшей вероятностью будут беспрепятственно десорбироваться во время операции экстракции, и степень извлечения FTOH будет несколько ниже, чем в примерах приготовления с 12 по 19. Из полученных результатов можно заключить, что суммарный объем (Vmic) микропор активированного угля, суммарный объем (Vmet) мезопор и разница объемов (Vs), которая является разностью между ними, влияют на степень извлечения FTOH.

[0102]

В дополнение к поровым условиям активированного угля исследовалось улучшит ли увеличение количества поверхностного оксида сродство с FTOH, имеющим гидрофильную группу, и улучшит ли эффективность адсорбции FTOH. Что касается примера приготовления 13 и примеров приготовления с 14 по 17, в которых использовался один и тот же сырьевой материал активированного угля, примеры приготовления с 14 по 17, в которых количество поверхностного оксида было повышено, продемонстрировали более высокую эффективность адсорбции. Аналогичным образом, что касается примера приготовления 18 и примера приготовления 19, пример приготовления 19, имеющий большое количество поверхностного оксида, продемонстрировал более высокую эффективность адсорбции. Таким образом, можно заключить, что возможно дополнительно улучшить эффективность адсорбции FTOH за счет повышения количества поверхностного оксида активированного угля.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0103]

Поскольку активированный уголь, адсорбирующий пер- и полифторалкильные соединения по настоящему изобретению, может адсорбировать с возможностью десорбции пер- и полифторалкильные соединения в образце атмосферного воздуха, количественное измерение этих соединений, которое было невозможным при использовании существующих улавливающих материалов, стало возможным. Это обеспечивает эффективную количественную оценку стойких органических загрязнителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЕ УГЛЕРОДНЫЕ МАТЕРИАЛЫ, КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ И ИХ ФИЛЬТРЫ, СОДЕРЖАЩИЕ ТАКИЕ МАТЕРИАЛЫ | 2006 |

|

RU2407409C2 |

| СПОСОБЫ УВЕЛИЧЕНИЯ КОЛИЧЕСТВА МЕЗОПОР В МИКРОПОРИСТОМ УГЛЕ | 2010 |

|

RU2538257C2 |

| ФИЛЬТРАЦИЯ ДЫМА | 2010 |

|

RU2549064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| ПОРИСТЫЙ УГОЛЬ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2602116C2 |

| АДСОРБЕНТ, МОЮЩЕЕ СРЕДСТВО, ЛЕКАРСТВЕННОЕ СРЕДСТВО ПРИ ПОЧЕЧНОЙ НЕДОСТАТОЧНОСТИ И ФУНКЦИОНАЛЬНОЕ ПИТАНИЕ | 2009 |

|

RU2478393C2 |

| МАТЕРИАЛЫ АДСОРБЕНТОВ | 2014 |

|

RU2633273C1 |

| ВЫСОКОЭФФЕКТИВНЫЕ АДСОРБЕНТЫ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ С ВЫСОКОЙ ПОРИСТОСТЬЮ, ПРЕДСТАВЛЕННОЙ МЕЗО- И МАКРОПОРАМИ | 2008 |

|

RU2426591C2 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, АДСОРБЕНТЫ, МАСКИ, ВПИТЫВАЮЩИЕ ЛИСТЫ И НОСИТЕЛИ | 2011 |

|

RU2488556C2 |

| Способ получения мезопористого углерода | 2016 |

|

RU2620404C1 |

Изобретение относится к применению активированного угля. Применение активированного угля для осуществления адсорбции с возможностью десорбции пер- и полифторалкильных соединений в образце атмосферного воздуха, причем активированный уголь включает активированный угольный адсорбент, имеющий удельную поверхность по БЭТ 900 м2/г или более. Технический результат заключается в получении активированного угля, адсорбирующего пер- и полифторалкильные соединения, обладающего высокой степенью улавливания пер- и полифторалкильных соединений в образце атмосферного воздуха. 6 з.п. ф-лы, 8 табл., 21 пр.

1. Применение активированного угля для осуществления адсорбции с возможностью десорбции пер- и полифторалкильных соединений в образце атмосферного воздуха, причем активированный уголь включает активированный угольный адсорбент, имеющий удельную поверхность по БЭТ 900 м2/г или более.

2. Применение по п.1, где суммарный объем (Vmic) микропор 1 нм или менее активированного угольного адсорбента составляет 0,35 см3/г или более.

3. Применение по п.1 или 2, где суммарный объем (Vmet) мезопор 2-60 нм активированного угольного адсорбента составляет 0,02 см3/г или более.

4. Применение по любому из пп.1-3, где разница объемов (Vs) между суммарным объемом (Vmic) микропор и суммарным объемом (Vmet) мезопор активированного угольного адсорбента, определяемая по следующей формуле (i), составляет 0,45 или более

[Формула 1]

5. Применение по любому из пп.1-4, где количество поверхностного оксида активированного угольного адсорбента составляет 0,10 мЭкв/г или более.

6. Применение по любому из пп.1-5, где активированный угольный адсорбент представляет собой волокнистый активированный уголь.

7. Применение по любому из пп.1-6, где активированный уголь, адсорбирующий полифторалкильные соединения, содержится в корпусе фильтра.

| JP 2013220413 A1, 28.10.2013 | |||

| JP 2013170129 A1, 02.09.2013 | |||

| JP 2014095556 A, 22.05.2014 | |||

| ВЫСОКОЭФФЕКТИВНЫЕ АДСОРБЕНТЫ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ С ВЫСОКОЙ ПОРИСТОСТЬЮ, ПРЕДСТАВЛЕННОЙ МЕЗО- И МАКРОПОРАМИ | 2008 |

|

RU2426591C2 |

Авторы

Даты

2024-04-23—Публикация

2020-08-11—Подача